北 京 化 工 大 学

实 验 报 告

课程名称:化工原理实验 实验日期: 2010 年 10 月 28 日

班 级: 学生姓名:

一、实验名称:

精馏实验

二、组员介绍:

实验时间:20##年04月18日

报告人:

同组人:

三、报告摘要:

本实验主要以筛板塔式精馏塔作为精馏实验的主要装置,乙醇-正丙醇为精馏料液。以分配器与控制器控制实验回流,测控系统采集塔釜、塔顶温度等参数,并以阿贝折光仪为浓度分析仪器,旨在测量在全回流状态下的总板效率和以液相浓度表示的单板效率。

启动装置,待精馏塔稳定后,在全回流状态下测量塔顶、第4块塔板、第5块塔板、塔釜料液的液相浓度。结合乙醇-正丙醇的平衡数据,利用图解法计算得到实验所用条件下的总板效率为0.5,而以液相浓度表示的单板效率为0.387。

关键词:全回流 图解法 总板效率 单板效率

四、实验目的及任务:

①了解精馏的工艺流程,掌握精馏实验的操作方法。

②了解板式塔的结构,观察塔板上汽-液两相接触状况。

③测定在全回流时的全板效率及单板效率。

④测定部分回流时的全塔效率。(实际未做)

⑤测定全塔的浓度(或温度)分布。(实际未做)

⑥测定塔釜再沸器的沸腾给热系数。(实际未做)

五、基本理论:

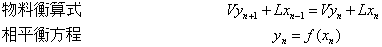

在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。当然,这个不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品产出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是,由于此时所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排出故障及科学研究时采用。

实际回流比常取最小回流比的1.2~2.0倍。在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1)总板效率E

(1-1)

(1-1)

式中  ——总板效率;

——总板效率;

——理论板数(不包含塔釜);

——理论板数(不包含塔釜);

——实际板数。

——实际板数。

(2)单板效率

(1-2)

(1-2)

式中  ——以液相浓度表示的单板效率;

——以液相浓度表示的单板效率;

、

、 ——第

——第 块板和第

块板和第 块板的液相浓度;

块板的液相浓度;

——与第

——与第 块板气相浓度相平衡的液相浓度。

块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、板型及操作负荷是影响单板效率的重要因素。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型,可以在保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

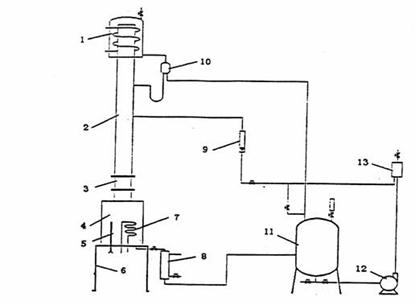

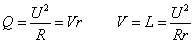

若改变塔釜再沸器中电加热器的电压,塔内上升蒸汽量将会改变,同时,塔釜再沸器电热器表面的温度将发生改变,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

(1-3)

(1-3)

式中  ——加热量,

——加热量, ;

;

——沸腾给热系数,

——沸腾给热系数, ;

;

——传热面积,

——传热面积, ;

;

——加热器表面与温度主体温度之差,℃。

——加热器表面与温度主体温度之差,℃。

若加热器的壁面温度为 ,塔釜内液体的主体温度为

,塔釜内液体的主体温度为 ,则式(1-3)可改写为

,则式(1-3)可改写为

(1-4)

(1-4)

由于塔釜再沸器为直接电加热,则其加热量 为

为

(1-5)

(1-5)

式中  ——电加热器的加热电压,

——电加热器的加热电压, ;

;

——电加热器的电阻,

——电加热器的电阻, 。

。

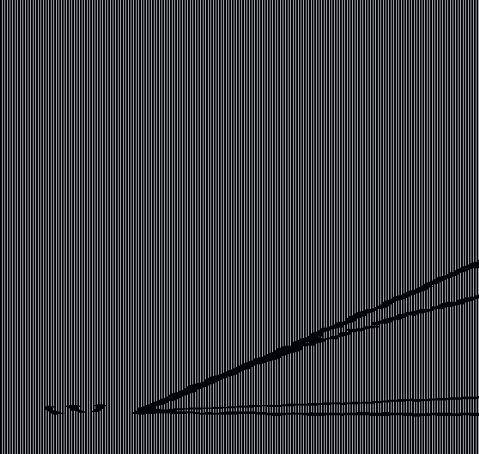

六、实验装置图及主要测试仪器仪表:

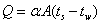

本实验的流程如图1所示,主要由精馏塔、回流分配装置及测控系统组成。

1. 精馏塔

精馏塔为筛板塔,全塔共八块塔板,塔身的结构尺寸为:塔径 (57×3.5)mm,塔板间距80mm;溢流管截面积为78.5mm2,溢流堰高12mm,底隙高度6m;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽-液接触状况,塔身设有一节玻璃视盅,另在1~6块塔板上均有液相取样口。

(57×3.5)mm,塔板间距80mm;溢流管截面积为78.5mm2,溢流堰高12mm,底隙高度6m;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽-液接触状况,塔身设有一节玻璃视盅,另在1~6块塔板上均有液相取样口。

蒸馏釜的尺寸为 108mm×4mm×400mm。塔釜装有液位计、电加热器(1.5kW)、控温电热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热液量,控制电加热量,测量釜温温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论版。塔顶冷凝器为一蛇管式换热器,换热器面积为0.06m2,管外走蒸汽,管内走冷却水。

108mm×4mm×400mm。塔釜装有液位计、电加热器(1.5kW)、控温电热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热液量,控制电加热量,测量釜温温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论版。塔顶冷凝器为一蛇管式换热器,换热器面积为0.06m2,管外走蒸汽,管内走冷却水。

图1

1-塔顶冷凝器;2-回流比分配器;3-塔身;4-转子流量计;5-视蛊;

6-塔釜;7-塔釜加热器;8-控温加热器;9-支座;10-冷却器;

11-原料液罐;12-缓冲罐;13-进料泵;14-塔顶放气阀

2. 回流分配装置

回流分配装置由回流分配器和控制器组成。回流分配器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根 4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态;当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态;当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

3. 测控系统

在本实验中,利用人工智能仪表分别测定塔顶温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验更为简便、快捷,又可实现计算机在线数据采集与控制。

4. 物料浓度分析

本实验所选用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,故可通过阿贝折光仪分析物料的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低,若要实现高精度的测量,可利用气象色谱进行浓度分析。

混合物料的折射率与质量分数(以乙醇计)的关系如下。

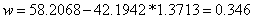

40℃  (

( )

)

式中  ——料液的质量分数;

——料液的质量分数;

——料液的折射率(以上数据为由数据测得)。

——料液的折射率(以上数据为由数据测得)。

七、实验操作要点:

①对照流程图,先熟悉精馏过程的流程,并搞清楚仪表柜上按钮与各仪表相对应的设备与测控点。

②全回流操作时,在原料贮罐中配置乙醇含量20%~25%(摩尔分数)左右的乙醇-正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

③启动塔釜加热及塔身伴热,观察塔釜、塔身、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的冷却水控制阀。

④测定全回流情况下的单板效率及全塔效率,在一定回流量下,全回流一定时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块踏板上取样,用阿贝折光仪进行分析,测取数据(重复2~3次),并记录各操作参数。

⑤实验完毕后,停止加热,关闭塔釜加热及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及塔釜冷却器的供水,切断电源,清理现场。

八、实验数据整理:

实验开始前料液浓度 (浓度以折光率表示)

(浓度以折光率表示)

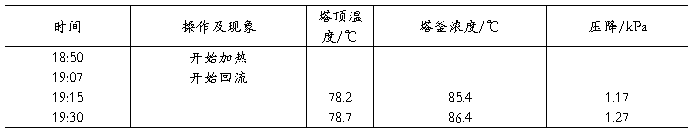

筛板塔加热数据整理如表1所示:

表1

19:30后以上数据基本稳定

则测得稳定后,全回流状态下塔板数据如表2所示(其中浓度均以折光率表示):

表2

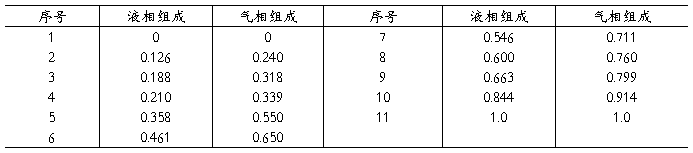

由书中附录可得乙醇-正丙醇的平衡数据如表3所示:

表3

九、实验结果和讨论:

1. 全塔效率的计算

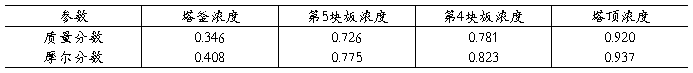

将全回流条件下所得料液浓度转换为摩尔分率得:

表4

以塔釜浓度为例说明计算过程:

质量分数

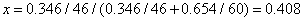

摩尔分数

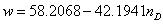

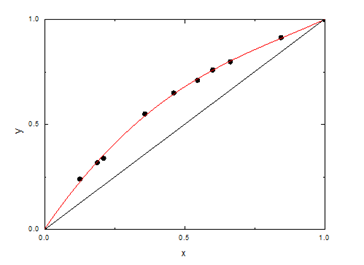

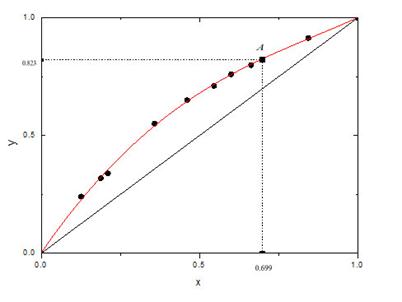

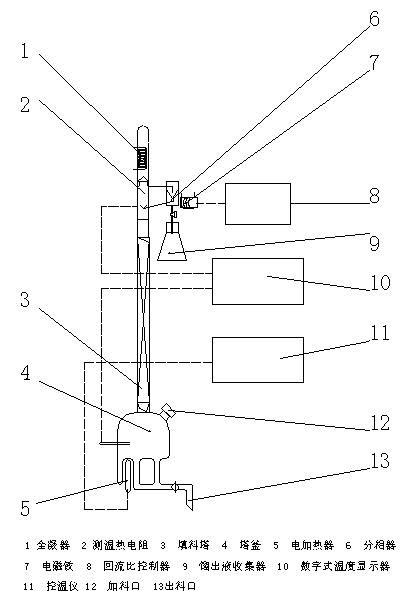

用Origin软件对乙醇-正丙醇的数据作气液相平衡图,得图2:

图2

其中圆点为数据点,而拟合出来的曲线则为平衡线。经过分析得到其相关系数为 ,因此说明图形有优异的拟合性质。

,因此说明图形有优异的拟合性质。

使用作图法求理论塔板 数如图3所示:

图3

通过作图法可以得出理论板数为5块,因为塔釜的效益可视为一块理论板,则总板效率为

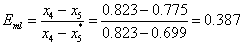

2. 单板效率的计算

因为实验是在全回流条件下操作,则第5块板的气相浓度与第4块板的液相浓度相等,则 ,而

,而 。

。

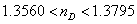

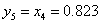

用Origin软件对乙醇-正丙醇的数据作气液相平衡图。并且找出与 相平衡的液相组成,如图4所示:

相平衡的液相组成,如图4所示:

图4

其中A点,即为在平衡线上与第5块塔板气相浓度相对应的点,则与其相平衡的液相浓度为0.699。

则以液相浓度表示的单板效率

结果分析:

利用图解法解得实验条件下的总板效率为0.5,而以液相浓度表示的单板效率为0.387。

十、分析讨论:

1.误差分析

①在测取塔板料液的浓度时,由于流体死区的存在,可能会导致所测取样品浓度并不准确。所以在测取料液浓度时,需要来回推动取液针后定样,并且重复取样。

②所给出经验公式与真实质量分数和折光率的关系有一定出入,因为会给实验结果带来较小误差。

③利用作图法求解理论板数以及第5块塔板液相平衡浓度时,由于气液平衡线拟合以及作图的偏差,将会对实验结果带来一定的影响。其中理论板数基本上影响不大,但是塔板液相平衡浓度会有一定的误差。

2.思考题

①什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下塔的气液负荷?

②塔釜加热对精馏操作的参数有什么影响?你认为塔釜加热量主要消耗在何处?与回流量有无关系?

③如何判断塔的操作已达到稳定?

④什么叫“灵敏板”?塔板上的温度(或浓度)受哪些因素影响?试从相平衡和操作因素两方面分别予以讨论。

⑤当回流比 时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流比?

时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流比?

⑥冷料进料对精馏塔操作有什么影响?进料口位置应该如何确定?

⑦塔板效率受哪些因素影响?

⑧精馏塔的常压操作如何实现?如果要改为加压或减压操作,如何实现?

⑨为什么要控制塔釜液面?它与物料、热量和相平衡有什么关系?

⑩若要实现计算机在线测控,应如何选用传感器及仪表?

答:①全回流是指精馏塔回流比无穷大时的工况;全回流时,精馏塔不加料也不出料,无精馏段与提馏段之分,在 图上,精馏段与提馏段操作线都与对角线重合,两板之间任一截面上,上升蒸汽的组成与下降液体的组成相等,而且为达到指定的分离程度所需的理论板数最少。全回流是操作回流比的极限,对实际生产无意义,但全回流操作所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时采用;全回流操作时,因

图上,精馏段与提馏段操作线都与对角线重合,两板之间任一截面上,上升蒸汽的组成与下降液体的组成相等,而且为达到指定的分离程度所需的理论板数最少。全回流是操作回流比的极限,对实际生产无意义,但全回流操作所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时采用;全回流操作时,因 趋于无穷大,可得

趋于无穷大,可得 ,即塔的气液负荷相等。可通过塔釜再沸器的加热量得到:

,即塔的气液负荷相等。可通过塔釜再沸器的加热量得到:

答:②塔釜加热液体产生蒸汽,蒸汽沿塔上升,与下降的液体逆流接触并进行物质传递,是构成气、液两相接触传质的必要条件之一。若塔釜加热量增大,则精馏段的液、气比和提馏段的气、液比都增大,所需理论塔板数减少;塔釜加热量主要消耗在使塔釜回流液的汽化上;而其与回流量有关系,回流量是通过塔釜加热量的增大而增大的。

答:③在本实验中,当塔顶温度、塔底温度、全塔压降在小范围内波动时,即可判断塔的操作已达稳定;在工业中,可通过灵敏板来监测精馏塔的稳定情况。

答:④温度对外界干扰因素反映最灵敏的塔板称为“灵敏板”,一般在加料板附近;塔板上的温度(或浓度)受到进入塔板的气、液两相的流量、组成、两相接触面积及混合情况等诸多因素,即塔板上两相的传质与传热速率不仅取决于物系的性质、塔板上的操作条件,而且与塔板的结构有关。引入理论板及恒摩尔流的概念后,可使塔板过程的物料、热量衡算及传递速率式最终简化为:

答:⑤能进行操作,只是达不到指定的分离要求;回流比的选择是一个经济问题,应在操作费用(能耗)和设备费用(板数及塔釜传热面、冷凝器传热面等)之间做出权衡,可以先确定最小回流比,然后再确定实际操作回流比,一般最适宜回流比的数值范围是:

答:⑥冷料进料会使上升的蒸汽部分冷凝成液相,使提馏段操作线斜率减小,但精馏段操作线斜率不变。设回流比为 ,塔内实际回流比为

,塔内实际回流比为 (内回流),则

(内回流),则 ,其中

,其中 分别为摩尔汽化潜热,摩尔热容,回流液的泡点及入塔温度;最佳加料板位置是该板的液相组成

分别为摩尔汽化潜热,摩尔热容,回流液的泡点及入塔温度;最佳加料板位置是该板的液相组成 等于或略低于

等于或略低于 (即两操作线交点的横坐标)。

(即两操作线交点的横坐标)。

答:⑦操作条件:气液流量、操作温度、压力等;

设计条件:塔板类型、开孔率、孔径等;

物系因素:相对挥发度、粘度、表面张力等。

答:⑧从冷凝器通大气即可实现常压操作;不通大气或加入惰性气体可实现加压操作;用真空泵抽气可实现减压操作。

答:⑨控制塔釜液面是为了防止加热装置被烧坏;控制塔釜液面即控制塔釜液体的体积,会影响到上升蒸汽的流量从而影响物料平衡、热量平衡和相平衡。

答:⑩本实验测量的量有温度、压强、料液组成,所以可选用温度计、压力传感器以及浓度测量的仪器,使用同一电脑终端控制流量调节阀,并自动记录不同流量条件下的压强差以及相应测温点的温度,经过计算即可得到实验结果。

第二篇:共沸精馏实验

实验二共沸精馏

一、实验目的:

1.通过实验加深对共沸精馏过程的理解。2.熟悉精馏设备的构造,掌握精馏操作方法。3.能够对精馏过程做全塔物料衡算。4.学会使用气相色谱分析气、液两相组成。

二、实验原理:

精馏是利用不同组份在气一液两相间的分配,通过多次气液两相间的传质和传热来达到分离的目的。对于不同的分离对象,精馏方法也会有所差异。例如,分离乙醇和水的二元物系。由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。为此,在乙醇一水系统中加入第三种物质,该物质被称为共沸剂。共沸剂具有能和被分离系统中的一种或几种物质形成最低共沸物的特性。在精馏过程中共沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。这种方法就称作共沸精馏。

乙醇—水系统加入共沸剂苯以后可以形成四种共沸物。现将它们在常压下的共沸温度、共沸组成列于表1。

为了便于比较,再将乙醇、水、苯三种纯物质常压下的沸点列于表2。

表1

共沸物(简记)乙醇—水一苯(T)乙醇一苯(ABZ)苯一水(BWZ)乙醇一水(AWz)

乙醇水一苯三元共沸物性质

共沸物组成,t%

共沸点℃

乙醇

64.8568.2469.2578.15

18.532.70.095.57

水7.40.08.834.43

苯74.167.6391.170.0

1

表2

物质名称(简记)

沸点温度(℃)乙醇、水、苯的常压沸点乙醇(A)78.3水(W)100苯(B)80.2

从表1和表2列出沸点看,除乙醇一水二元共沸

物的共沸点与乙醇沸点相近之外,其余三种共沸物

的沸点与乙醇沸点均有10℃左右的温度差。因此,

可以设法使水和苯以共沸物的方式从塔顶分离出

来,塔釜则得到无水乙醇。

整个精馏过程可以用图1来说明。图中A、B、

W分别为乙醇、苯和水的英文字头;ABZ、AWZ、

BWZ代表三个二元共沸物,T表示三元共沸物。图中图1

的曲线为25℃下乙醇、水、苯三元混合物的溶解度曲线。该曲线下方为两相区,上方为均相区。图中标出的三元共沸组成点T是处在两相区内。

以T为中心,连接三种纯物质A、B、w及三个二元共沸点组成点ABZ、AWZ、BWZ,将该图分为六个小三角形。如果原料液的组成点落在某个小三角形内。当塔顶采用混相回流时精馏的最终结果只能得到这个小三角形三个顶点所代表的物质。故要想得到无水乙醇,就应该保证原料液的组成落在包含顶点A的小三角形内,即在ΔATABz或ΔATAWz内。从沸点看,乙醇—水的共沸点和乙醇的沸点仅差0.15℃,就本实验的技术条件无法将其分开。而乙醇一苯的共沸点与乙醇的沸点相差10.06℃,很容易将它们分离开来。所以分析的最终结果是将原料液的组成控制在ΔATABz中。

图1中F代表未加共沸物时原料乙醇、水混合物的组成。随着共沸剂苯的加入,原料液的总组成将沿着FB连线变化,并与AT线交于H点,这时共沸剂苯的加入量称作理论共沸剂用量,它是达到分离目的所需最少的共沸剂量。

上述分析只限于混相回流的情况,即回流液的组成等于塔顶上升蒸汽组成的情况。而塔顶采用分相回流时,由于富苯相中苯的含量很高,可以循环使用,因而苯的用量可以低于理论共沸剂的用量。分相回流也是实际生产中普遍采用的方法。它的突出优点是共沸剂的用量少,共沸剂提纯的费用低。

三、装置、流程及试剂

1.装置2

本实验所用的精馏塔为内径Ф20×200mm的玻璃塔。内装?网环型Ф2×2mm的高效散装填料。填料层高度1.2m。

塔釜为一只结构特殊的三口烧瓶。上口与塔身相连:侧口用于投料和采样;下口为出料口;釜侧玻璃套管插入一只测温热电阻,用于测量塔釜液相温度,釜底玻璃套管装有电加热棒,采用电加热,加热釜料,并通过一台自动控温仪控制加热温度,使塔釜的传热量基本保持不变。塔釜加热沸腾后产生的蒸汽经填料层到达塔顶全凝器。为了满足各种不同操作方式的需要,在全凝器与回流管之间设置了一个特殊构造的容器。在进行分相回流时,它可以用作分相器兼回流比调节器;当进行混相回流时,它又可以单纯地作为回流比调节器使用。这样的设计既实现了连续精馏操作,又可进行间歇精馏操作。

此外,需要特别说明的是在进行分相回流时,分相器中会出现两层液体。上层为富苯相、下层为富水相。实验中,富苯相由溢流口回流入塔,富水相则采出。当间歇操作时,为了保证有足够高的溢流液位,富水相可在实验结束后取出。

2.流程

具体的实验流程见图2。

3.试剂

实验试剂有乙醇(化学纯),含量95%:苯(分析纯),含量99.5%。

四、实验步骤

方法一:间歇精馏

1.称取80克95%的乙醇和一定量的苯(通过共沸物的组成计算,参考量为40克),加入塔釜中,并分别对原料乙醇和苯进行色谱分析,确定其组成。

2.向全凝器中通入冷却水,并开启釜电加热系统,调节加热电流慢慢升至0.4A(注意不要使电流过大,以免设备突然受热而损坏)。待釜液沸腾,开启塔身保温电源,调节保温电流,上段为0~0.4A,下段为0.05~0.2A,以使填料层具有均匀的温度梯度,保证全塔处在正常的操作范围内。

3.当塔头有液体出现,全回流20分钟稳定后,调节回流比进行混相回流操作,回流比为5:1~3:1条件下运行20分钟后,将回流比调至1:3。

4.每隔20分钟记录一次塔顶、塔釜温度。

5.待分相器内液体开始溢流,并分成两相,上层为苯相,下层为水相,且能观察到三元共沸物在苯相苯中以水珠形态穿过,溶于水相中,此时,关闭回流比控制器,开始每隔10

3

分钟取塔釜气项试样进行纯度分析。

6.待塔釜中乙醇含量大于99.6%时,停止加热,让塔内持液全部流至塔釜,取出釜液。

7.将塔顶馏出液用分液漏斗分离。并依次用气相色谱仪分析富水相、富苯相以及釜液组成,并分别称重。

8.

切断设备的供电电源,关闭冷却水,结束实验。

图2共沸精馏流程

方法二:连续精馏:

1.称取40~50克95%的乙醇和一定量的苯(参考量为20~25克)加入塔釜中。

2.开启塔釜电加热系统,慢慢调节加热电流为0.3~0.5A,并向全凝器中通冷却水。当

4

塔头开始出现液滴时,全回流20分钟。

3.将95%的乙醇和苯(按三元共沸物的配比)从塔加料口加入塔中。乙醇的进料流量(参考值为50~100ml/h),苯的加人量应根据塔顶水相和塔釜乙醇的纯度确定。当塔顶分相器内液体开始回流时,停止加入原料苯,保持适宜的回流比(参考值为3:1~5:1)。

4.用气相色谱分析塔釜出料乙醇和塔顶排出水的组成,计算单位时间内共沸剂苯的损失量,以确定连续补加苯的量。

5.在精馏完一定量的有水乙醇后,停止加料。待塔内无原料后,取出精制后乙醇。

6.将塔顶馏出液用分液漏斗分离。并依次用气相色谱仪分析富水相、富苯相以及产品组成,并分别称重。

7.切断电源,关闭冷却水,结束实验。

五、数据处理

1.作全塔物料衡算,并对共沸物形成的富水相和富苯相进行分析和衡算,求出塔顶三元共沸物的组成。

2.画出25℃下乙醇一水一苯三元物系的溶解度曲线。在图上标明共沸物的组成点,画出加料线,并对精馏过程作简要的说明。

六、思考题

1.如何计算共沸剂的加入量?

2.需要测出哪些量才可以作全塔的物料衡算?具体的衡算方法是什么?

3.将计算出的三元共沸物组成与文献值比较,求出其相对误差,并分析实验过程中产生误差的原因。

七、参考文献

[1]EACoulson,etal.LaboratoryDistillationPractice,L.GeorgeNewsLtd.1958

[2]ErichKrell.HandbookofLaboratoryDistillation,Amsterdam,Elsevier,1982

[3]陈洪钫.基本有机化工分离工程.北京:化学工业出版社,1985

[4]FGShinskey.DistillationContolforProductivityandEnergyConservatlon2nded.NewYork,McGraw-HillBookco,19842nd

[5]HoanhNPham,etal.ChemicalEngineeringScience1990,45(7),1823

5