SMT工程师必备基础

SMT基础课

一、传统制程简介

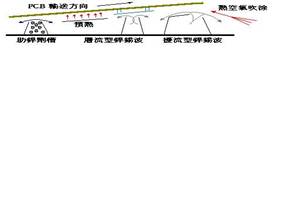

传统穿孔式电子组装流程乃是将组件之引脚插入PCB的导孔固定之后,利用波峰焊(Wave Soldering)的制程,如图一所示,经过助焊剂涂布、预热、焊锡涂布、检测与清洁等步骤而完成整个焊接流程。

图一.波峰焊制程之流程

二、表面黏着技术简介

由于电子工业之产品随着时间和潮流不断的将其产品设计成短小轻便,相对地促使各种零组件的体积及重量愈来愈小,其功能密度也相对提高,以符合时代潮流及客户需求,在此变迁影响下,表面黏着组件即成为PCB上之主要组件,其主要特性是可大幅节省空间,以取代传统浸焊式组件(Dual In Line Package;DIP).

表面黏着组装制程主要包括以下几个主要步骤: 锡膏印刷、组件置放、回流焊接.

其各步骤概述如下:

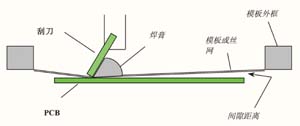

锡膏印刷(Stencil Printing):锡膏为表面黏着组件与PCB相互连接导通的接着材料,首先将钢板透过蚀刻或雷射切割后,由印刷机的刮刀(squeegee)将锡膏经钢板上之开孔印至PCB的焊垫上,以便进入下一步骤。

组件置放(Component Placement):组件置放是整个SMT制程的主要关键技术及工作重心,其过程使用高精密的自动化置放设备,经由计算机编程将表面黏着组件准确的置放在已印好锡膏的PCB的焊垫上。由于表面黏着组件之设计日趋精密,其接脚的间距也随之变小,因此置放作业的技术层次之困难度也与日俱增。

回流焊接(Reflow Soldering):回流焊接是将已置放表面黏着组件的PCB,经过回流炉先行预热以活化助焊剂,再提升其温度至183℃使锡膏熔化,组件脚与PCB的焊垫相连结,再经过降温冷却,使焊锡固化,即完成表面黏着组件与PCB的接合。

三. SMT设备简介

1. Stencil Printing: MPM3000 / MPM2000 / PVⅡ

2. Component Placement: FUJI ( CP643E / CP742ME & QP242E / QP341E )

3. Reflow Soldering: FURUKAWA( XN-425PHG / XN-445PZ / XNⅡ-651PZ ) ETC410, ETC411.

四. SMT 常用名称解释

SMT : surface mounted technology (表面贴装技术):直接将表面黏着元器件贴装,焊接到印刷电路板表面规定位置上的组装技术.

SMD : surface mounted devices (表面贴装组件): 外形为矩形片状,圆柱行状或异形,其焊端或引脚制作在同一平面内,并适用于表面黏着的电子组件.

Reflow soldering (回流焊接):通过重新熔化预先分配到印刷电路板焊垫上的膏状锡膏,实现表面黏着组件端子或引脚与印刷电路板焊垫之间机械与电气连接.

Chip : rectangular chip component (矩形片状元件): 两端无引线,有焊端,外形为薄片矩形的表面黏着元器件.

SOP : small outline package(小外形封装): 小型模压塑料封装,两侧具有翼形或J形短引脚的一种表面组装元器件.

QFP : quad flat pack (四边扁平封装): 四边具有翼形短引脚,引脚间距:1.00,0.80,0.65,0.50,0.40,0.30mm等的塑料封装薄形表面组装集体电路.

BGA : Ball grid array (球栅列阵): 集成电路的包装形式,其输入输出点是在组件底面上按栅格样式排列的锡球。

五. 组件包装方式.

料条(magazine/stick)(装运管) - 主要的组件容器:料条由透明或半透明的聚乙烯(PVC)材料构成,挤压成满足现在工业标准的可应用的标准外形。料条尺寸为工业标准的自动装配设备提供适当的组件定位与方向。料条以单个料条的数量组合形式包装和运输。

托盘(tray) - 主要的组件容器:托盘由碳粉或纤维材料制成,这些材料基于专用托盘的最高温度率来选择的。设计用于要求暴露在高温下的组件(潮湿敏感组件)的托盘具有通常150°C或更高的耐温。托盘铸塑成矩形标准外形,包含统一相间的凹穴矩阵。凹穴托住组件,提供运输和处理期间对组件的保护。间隔为在电路板装配过程中用于贴装的标准工业自动化装配设备提供准确的组件位置。托盘的包装与运输是以单个托盘的组合形式,然后堆迭和捆绑在一起,具有一定刚性。一个空盖托盘放在已装组件和堆迭在一起的托盘上。

带卷(tape-and-reel) - 主要组件容器:典型的带卷结构都是设计来满足现代工业标准的。有两个一般接受的覆盖带卷包装结构的标准。EIA-481应用于压纹结构(embossed),而EIA-468 应用于径向引线(radial leaded)的组件。到目前为止,对于有源(active)IC的最流行的结构是压纹带 (embossed tape).

六. 为什幺在表面贴装技术中应用免清洗流程?

1. 生产过程中产品清洗后排出的废水,带来水质、大地以至动植物的污染。

2. 除了水清洗外,应用含有氯氟氢的有机溶剂(CFC&HCFC)作清洗,亦对空气、大气层进行污染、破坏。

3. 清洗剂残留在机板上带来腐蚀现象,严重影响产品质素。

4. 减低清洗工序操作及机器保养成本。

5. 免清洗可减少组板(PCBA)在移动与清洗过程中造成的伤害。仍有部分组件不堪清洗。

6. 助焊剂残留量已受控制,能配合产品外观要求使用,避免目视检查清洁状态的问题。

7. 残留的助焊剂已不断改良其电气性能,以避免成品产生漏电,导致任何伤害。

8. 免洗流程已通过国际上多项安全测试,证明助焊剂中的化学物质是稳定的、无腐蚀性的

"正确的温度曲线将保证高品质的焊接锡点。"

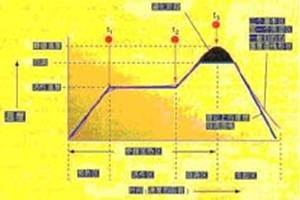

在使用表面贴装元件的印刷电路板(PCB)装配中,要得到优质的焊点,一条优化的回流温度曲线是最重要的因素之一。温度曲线是施加于电路装配上的温度对时间的函数,当在笛卡尔平面作图时,回流过程中在任何给定的时间上,代表PCB上一个特定点上的温度形成一条曲线。

几个参数影响曲线的形状,其中最关键的是传送带速度和每个区的温度设定。带速决定机板暴露在每个区所设定的温度下的持续时间,增加持续时间可以允许更多时间使电路装配接近该区的温度设定。每个区所花的持续时间总和决定总共的处理时间。

每个区的温度设定影响PCB的温度上升速度,高温在PCB与区的温度之间产生一个较大的温差。增加区的设定温度允许机板更快地达到给定温度。因此,必须作出一个图形来决定PCB的温度曲线。接下来是这个步骤的轮廓,用以产生和优化图形。

在开始作曲线步骤之前,需要下列设备和辅助工具:温度曲线仪、热电偶、将热电偶附着于PCB的工具和锡膏参数表。可从大多数主要的电子工具供应商买到温度曲线附件工具箱,这工具箱使得作曲线方便,因为它包含全部所需的附件(除了曲线仪本身)。

现在许多回流焊机器包括了一个板上测温仪,甚至一些较小的、便宜的台面式炉子。测温仪一般分为两类:实时测温仪,即时传送温度/时间数据和作出图形;而另一种测温仪采样储存数据,然后上载到计算机。

热电偶必须长度足够,并可经受典型的炉膛温度。一般较小直径的热电偶,热质量小响应快,得到的结果精确。

有几种方法将热电偶附着于PCB,较好的方法是使用高温焊锡如银/锡合金,焊点尽量最小。

另一种可接受的方法,快速、容易和对大多数应用足够准确,少量的热化合物(也叫热导膏或热油脂)斑点覆盖住热电偶,再用高温胶带(如Kapton)粘住。

还有一种方法来附着热电偶,就是用高温胶,如氰基丙烯酸盐粘合剂,此方法通常没有其它方法可靠。 附着的位置也要选择,通常最好是将热电偶尖附着在PCB焊盘和相应的元件引脚或金属端之间。

(图一、将热电偶尖附着在PCB焊盘和相应的元件引脚或金属端之间)

锡膏特性参数表也是必要的,其包含的信息对温度曲线是至关重要的,如:所希望的温度曲线持续时间、锡膏活性温度、合金熔点和所希望的回流最高温度。

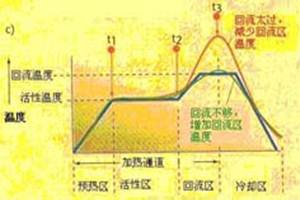

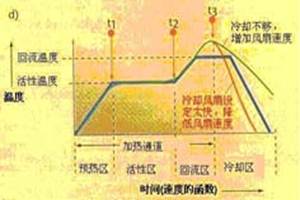

开始之前,必须理想的温度曲线有个基本的认识。理论上理想的曲线由四个部分或区间组成,前面三个区加热、最后一个区冷却。炉的温区越多,越能使温度曲线的轮廓达到更准确和接近设定。大多数锡膏都能用四个基本温区成功回流。

(图二、理论上理想的回流曲线由四个区组成,前面三个区加热、最后一个区冷却)

预热区,也叫斜坡区,用来将PCB的温度从周围环境温度提升到所须的活性温度。在这个区,产品的温度以不超过每秒2~5°C速度连续上升,温度升得太快会引起某些缺陷,如陶瓷电容的细微裂纹,而温度上升太慢,锡膏会感温过度,没有足够的时间使PCB达到活性温度。炉的预热区一般占整个加热通道长度的25~33%。

活性区,有时叫做干燥或浸湿区,这个区一般占加热通道的33~50%,有两个功用,第一是,将PCB在相当稳定的温度下感温,允许不同质量的元件在温度上同质,减少它们的相当温差。第二个功能是,允许助焊剂活性化,挥发性的物质从锡膏中挥发。一般普遍的活性温度范围是120~150°C,如果活性区的温度设定太高,助焊剂没有足够的时间活性化,温度曲线的斜率是一个向上递增的斜率。虽然有的锡膏制造商允许活性化期间一些温度的增加,但是理想的曲线要求相当平稳的温度,这样使得PCB的温度在活性区开始和结束时是相等的。市面上有的炉子不能维持平坦的活性温度曲线,选择能维持平坦的活性温度曲线的炉子,将提高可焊接性能,使用者有一个较大的处理窗口。 回流区,有时叫做峰值区或最后升温区。这个区的作用是将PCB装配的温度从活性温度提高到所推荐的峰值温度。活性温度总是比合金的熔点温度低一点,而峰值温度总是在熔点上。典型的峰值温度范围是205~230°C,这个区的温度设定太高会使其温升斜率超过每秒2~5°C,或达到回流峰值温度比推荐的高。这种情况可能引起PCB的过分卷曲、脱层或烧损,并损害元件的完整性。

今天,最普遍使用的合金是Sn63/Pb37,这种比例的锡和铅使得该合金共晶。共晶合金是在一个特定温度下熔化的合金,非共晶合金有一个熔化的范围,而不是熔点,有时叫做塑性装态。本文所述的所有例子都是指共晶锡/铅,因为其使用广泛,该合金的熔点为183°C。

理想的冷却区曲线应该是和回流区曲线成镜像关系。越是靠近这种镜像关系,焊点达到固态的结构越紧密,得到焊接点的质量越高,结合完整性越好。

作温度曲线的第一个考虑参数是传输带的速度设定,该设定将决定PCB在加热通道所花的时间。典型的锡膏制造厂参数要求3~4分钟的加热曲线,用总的加热通道长度除以总的加热感温时间,即为准确的传输带速度,例如,当锡膏要求四分钟的加热时间,使用六英尺加热通道长度,计算为:6 英尺 ÷ 4 分钟 = 每分钟 1.5 英尺 = 每分钟 18 英寸。

接下来必须决定各个区的温度设定,重要的是要了解实际的区间温度不一定就是该区的显示温度。显示温度只是代表区内热敏电偶的温度,如果热电偶越靠近加热源,显示的温度将相对比区间温度较高,热电偶越靠近PCB的直接通道,显示的温度将越能反应区间温度。明智的是向炉子制造商咨询了解清楚显示温度和实际区间温度的关系。本文中将考虑的是区间温度而不是显示温度。表一列出的是用于典型PCB装配回流的区间温度设定。

表一、典型PCB回流区间温度设定

区间 区间温度设定 区间末实际板温

预热 210°C(410°F) 140°C(284°F)

活性 177°C(350°F) 150°C(302°F)

回流 250°C(482°C) 210°C(482°F)

速度和温度确定后,必须输入到炉的控制器。看看手册上其它需要调整的参数,这些参数包括冷却风扇速度、强制空气冲击和惰性气体流量。一旦所有参数输入后,启动机器,炉子稳定后(即,所有实际显示温度接近符合设定参数)可以开始作曲线。下一部将PCB放入传送带,触发测温仪开始记录数据。为了方便,有些测温仪包括触发功能,在一个相对低的温度自动启动测温仪,典型的这个温度比人体温度37°C(98.6°F)稍微高一点。例如,38°C(100°F)的自动触发器,允许测温仪几乎在PCB刚放入传送带进入炉时开始工作,不至于热电偶在人手上处理时产生误触发。

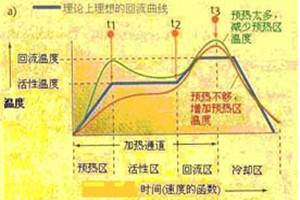

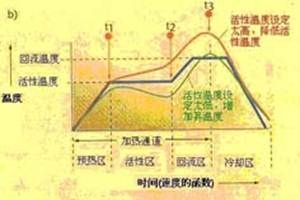

一旦最初的温度曲线图产生,可以和锡膏制造商推荐的曲线或图二所示的曲线进行比较。

首先,必须证实从环境温度到回流峰值温度的总时间和所希望的加热曲线居留时间相协调,如果太长,按比例地增加传送带速度,如果太短,则相反。

下一步,图形曲线的形状必须和所希望的相比较(图二),如果形状不协调,则同下面的图形(图三~六)进行比较。选择与实际图形形状最相协调的曲线。应该考虑从左道右(流程顺序)的偏差,例如,如果预热和回流区中存在差异,首先将预热区的差异调正确,一般最好每次调一个参数,在作进一步调整之前运行这个曲线设定。这是因为一个给定区的改变也将影响随后区的结果。我们也建议新手所作的调整幅度相当较小一点。一旦在特定的炉上取得经验,则会有较好的"感觉"来作多大幅度的调整。

图三、预热不足或过多的回流曲线

图四、活性区温度太高或太低

图五、回流太多或不够

图六、冷却过快或不够

当最后的曲线图尽可能的与所希望的图形相吻合,应该把炉的参数记录或储存以备后用。虽然这个过程开始很慢和费力,但最终可以取得熟练和速度,结果得到高品质的PCB的高效率的生产。

理解锡膏的回流过程

当锡膏至于一个加热的环境中,锡膏回流分为五个阶段,

1.首先,用于达到所需粘度和丝印性能的溶剂开始蒸发,温度上升必需慢(大约每秒2-3° C),以限制沸腾和飞溅,防止形成小锡珠,还有,一些组件对内部应力比较敏感,如果组件外部温度上升太快,会造成断裂。

2.助焊剂活跃,化学清洗行动开始,水溶性助焊剂和免洗型助焊剂都会发生同样的清洗行动,只不过温度稍微不同。将金属氧化物和某些污染从即将结合的金属和焊锡颗粒上清除。好的冶金学上的锡焊点要求"清洁"的表面。

3.当温度继续上升,焊锡颗粒首先单独熔化,并开始液化和表面吸锡的过程。这样在所有可能的表面上覆盖,并开始形成锡焊点。

4.这个阶段最为重要,当单个的焊锡颗粒全部熔化后,结合一起形成液态锡,这时表面张力作用开始形成焊脚表面,如果组件引脚与PCB焊盘的间隙超过4mil,则极可能由于表面张力使引脚和焊盘分开,即造成锡点开路。

5.冷却阶段,如果冷却快,锡点强度会稍微大一点,但不可以太快而引起组件内部的温度应力。

回流焊接要求总结:重要的是有充分的缓慢加热来安全地蒸发溶剂,防止锡珠形成和限制由于温度膨胀引起的组件内部应力,造成断裂痕可靠性问题。其次,助焊剂活跃阶段必须有适当的时间和温度,允许清洁阶段在焊锡颗粒刚刚开始熔化时完成。时间温度曲线中焊锡熔化的阶段是最重要的,必须充分地让焊锡颗粒完全熔化,液化形成冶金焊接,剩余溶剂和助焊剂残余的蒸发,形成焊脚表面。此阶段如果太热或太长,可能对组件和PCB造成伤害。锡膏回流温度曲线的设定,最好是根据锡膏供货商提供的资料进行,同时把握组件内部温度应力变化原则,即加热温升速度小于每秒2-3° C,和冷却温降速度小于5° C。PCB装配如果尺寸和重量很相似的话,可用同一个温度曲线。重要的是要经常甚至每天检测温度曲线是否正确。

SMT焊膏印刷的质量控制

摘要:表面安装工艺流程的关键工序之一就是焊膏印刷。其控制直接影响着组装板的质量。通过对焊膏的特性、模板设计制造、以及印刷设备工艺参数的优化设定等方面,对焊膏印刷质量的控制作初步探讨。关键词:焊膏 模板 印刷机 刮刀焊膏印刷工艺是SMT的关键工艺,其印刷质量直接影响印制板组装件的质量,尤其是对含有0.65mm以下引脚细微间距的IC器件贴装工艺,对焊膏印刷的要求更高。而这些都要受到焊膏印刷机的功能、模板设计和选用、焊膏的选择以及由实践经验所设定的参数的控制。本文就这些方面论述一下如何控制焊膏印刷质量。

1、 焊膏要求

1、1良好的印刷性焊膏的粘度与颗粒大小是其主要性能。焊膏的粘度过大,易造成焊膏不容易印刷到模板开孔的底部,而且还会粘到刮刀上。焊膏的粘度过代,则不容易控制焊膏的沉积形状,印刷后会塌陷,这样较易产生桥接,同时粘度过代在使用软刮刀或刮刀压力较大时,会使焊膏从模板开孔被刮走,从而形成凹型焊膏沉积,使焊料不足而造成虚焊。焊膏粘度过大一般是由于配方原因。粘度过低则可以通过改变印刷温度和刮刀速度来调节,温度和刮刀速度降低会使焊膏粒度增大。通常认为对细间距印刷焊膏最佳粘度范围是800pa·s─1300pa·s,而普通间距常用的粘度范围是500 pa·s─900 pa·s。焊膏的颗粒形状,直径大小及其均匀性也影响其印刷性能。一般焊膏颗粒为圆球形,直径约为模板开口尺寸的1/5,而且颗粒的直径应均匀一致,其最大尺寸与最小尺寸的颗粒数不应超过10%,这样才能提高印刷的均匀性和分辨率。我们可以从表1中了解焊膏的选择与器件间距的相应关系。表1 焊膏的选择与器件间距的关系焊膏尺寸范围(um) 目数 器件间距

75-45 -200/+325 0.60-1.30

45-25 -325/+500 0.40-0.60

35-25 -400/+500 0.20-0.40<20 -500 <0.2

1、2 良好的粘结性焊膏的粘结性除与焊膏颗粒、直径大小有关外,主要取决于焊膏中助焊剂系统的成分以及其它的添加剂的配比量。焊膏良好的粘结性使其印刷时对焊盘的粘附力大于模板开口侧面的粘附力,使焊膏牢固的粘附在焊盘上,改善脱模性,粘接性好且能保持足够的时间,可使元件贴装时减少飞片或掉片。

1、3 良好的焊接性用于印刷的焊膏,典型金属含量为90%。焊膏的焊球必须符合无氧化物等级,即氧化物含量<0.1%,包括表面吸附氧在内的氧化物总含理=<0.04%。焊膏印后保存时间过长,印刷周期过长都会因熔剂等物质挥发而增加氧化程度,影响焊料的润湿性。焊膏应在5-10℃保存,在22-25℃时使用。根据焊膏的性能和使用要求,可参考以下几点选用适宜的焊膏:

1) 焊膏的活性可根据PCB表面清洁程度来决定,一般采用RMA级,必要时采用RA级;

2) 根据不同的涂覆方法选用不同粘度的焊膏;

3) 精细间距印刷时选用球形细颗粒焊膏;

4) 双面焊接时,第一面采用高熔点焊膏,第二面采用低熔点焊膏,保证两者相差30-40℃,以防止 第一面已焊元器件脱落;

5) 当焊接热敏元件时,应采用含铋的低熔点焊膏;

6) 采用免清洗工艺时,要用不含氯离子或其他强腐蚀性化合物焊膏。

7) 还要求焊膏回流焊后有良好的清洁性,极少产生焊料球,有足够的焊接强度。

2、 模板模板是焊膏印刷的基本工具。可分为三种主要类型:丝网模板、全金属模板和柔性金属模板。丝网模板制作简单,适合于小批量的产品,缺点是孔眼通过丝网不容易看到焊盘,定位困难,而通过丝网的焊膏只有孔眼的60%左右,容易堵塞。模板的开口尺寸与模板厚度密切相关,过厚,会导致焊膏的脱模不良,且易造成焊点桥接;过薄,则很难满足粗细间距混装的组装板的要求。

选用参见表2

器件类型 引线间距(mm) 焊盘宽度(mm) 模板开口尺寸(mm) 模板厚度(mm)通用SMT器件(注)BGA 1.27 0.64 0.58 0.20-0.25 0.65 0.35 0.30-0.33 0.15-0.18 0.50 0.30 0.22-0.25 0.12-0.15 0.40 0.22 0.18-0.20 0.10-0.12 0.30 0.18 0.12-0.15 0.10 1.27 0.80 0.76 0.20-0.25 1.00 0.63 0.56 0.15-0.20 0.50 0.25 0.23 0.12-0.19

Flip Chip

0.25 0.12 0.12 0.08-0.10 0.20 0.10 0.10 0.05-0.10 0.15 0.08 0.08 0.03-0.08

注:包括SOIC、PLCC、TSOP、QFP等通用器件模板开口一般通过化学蚀刻,激光束切割以及电铸等方法制造。在制造过程中均以取得光滑一致的开口侧壁为目标。模板可采用有焊盘孔眼的锡青铜、铍青铜、不锈钢、箔片等材料制作。不锈钢是激光切割来制造模板最常用的材料,经激光束切割后获得的模板开口可以自然形成锥形内壁,有助于焊膏的释放这一特点对于细间距印刷尤为重要。另外,还可以通过电抛光或镀镍的方法使开口内壁更光滑 致。柔性金属模板是非曲直丝网模板与全金属模板的结合,将蚀刻后的金属模板四周打孔,尺寸范围控制在15-20mm之间,用于小接固定在丝网上,周围用胶带固定。这种制做工艺简单,成本低,能满足中小批量的生产,目前国内外采用这类模板的最多。金属模板四周距铝框架的距离不能太大,保证纤维拉紧超过弹性点,具有一定柔性,一般将距离控制在50-75mm。

3、 印刷机的选择焊膏印刷机主要执行两大功能,模板与PCB的精确定位及刮刀的参数控制。目前,印刷机发展迅速,大多数采用机器视觉系统对PCB上的基准点的自动定位来完成印刷前的快速调整。MPM公司的Utraprint2000焊膏印刷机采用先进的上下照视及光学技术,为快速准确的定位提供了精巧的闭路反蚀系统,并且有3D高度探测系统以每秒12-14个焊盘的速度精确测量焊膏高度,可印刷的PCB为0.381-12.7mm最小间距0.3mm。适合于生产规模较大,产品要求较高的用户。对于批量较小,品种较多的用户来说,选择半自动/手动印刷机灵活性好,价格比较经济,操作过程简单。

4、 印刷工艺参数的设定

4、1刮刀的类型不同厂家使用的刮刀类型不同,同时焊膏的差异也会要求使用不同的刮刀。刮刀的类型有三种。

4、2刮刀的调整a) 刮刀运行角度θ一般为60-65o时焊膏印刷的品质最佳。焊膏的传统印刷方法是刮刀沿模板的X或Y方向以90o角运行,这往往导致于器件在开口不同走向上焊训量的不同。我们经多次印刷试验证明,刮刀以45o的方向进行印刷可明显改善焊膏不同模板开口走向上的失衡现象,同时还可以减少对细间距的模板开口的损坏。b) 刮刀压力并非只取决于气压缸行程要调整到最佳刮刀压力,还必须注意刮刀平行度。压力一般为30N/mm2。

4、3印刷速度焊膏在刮刀的推动下会在模板上向前滚动。印刷速度快有利于模板的回弹,但同时会阻碍焊膏向PCB的焊盘上传递,而速度过慢,焊膏在模板上将不会滚动,引起焊盘上所印的焊膏分辨率不良,通常对于细间距的印刷速度范围为25-30mm/s,对于粗间距的印刷速度为25-50mm/s。

4、4印刷方式目前最普遍的印刷方式分为接触式印刷和非接触式印刷。模板与PCB之间存在间隙的印刷方式为非接触式印刷。一般间隙值为0.5-1.5mm,其优点是适合不同粘度焊膏。焊膏是被刮刀推入模板开孔与PCB焊盘接触,在刮刀慢慢移开之后,模板即会与PCB自动分离,这样可以减少由于真空漏气而造成模板污染的困扰。模板与PCB之间没有间隙的印刷方式称之为接触式印刷。它要求整体结构的稳定性,适用于印刷高精度的焊膏,模板与PCB保持非常平坦的接触,在印刷守后才与PCB脱离,因而该方式达到的印刷精度,尤适用于细间距、超细间距的焊膏印刷。随着钢板的广泛应用,以及元器件向小而密方向的发展,接触式印刷因其高的印刷精度而普遍采用。

4、5印刷效果 的评定理想的印刷效果为下图所示状态。因素印刷结果

刮刀硬度 好 略硬 太硬

软刮刀速度 好 略快 太快

略慢印刷压力 好 好 太大 太小

PCB的安规要求

(1) 交流电源进线,保险丝之前两线最小安全距离不小于6MM,两线与机壳或机内接地最小安全距离不小于8MM。

(2)保险丝后的走线要求:零、火线最小爬电距离不小于3MM。

(3)高压区与低压区的最小爬电距离不小于8MM,不足8MM或等于8MM的。须开2MM的安全槽。

(4)高压区须有高压示警标识的丝印,即有感叹号在内的三角形符号;高压区须用丝印框住,框条丝印须不小于3MM宽。

(5)高压整流滤波的正负之间的最小安全距离不小于2MM

PCB设计技巧FAQ(1)

以下是《电子工程专辑》网站论坛PCB设计技巧所有FAQ,飞越无限版主整理并共享。

Q:

请问就你个人观点而言:针对模拟电路(微波、高频、低频)、数字电路(微波、高频、低频)、模拟和数字混合电路(微波、高频、低频),目前PCB设计哪一种EDA工具有较好的性能价格比(含仿真)?可否分别说明。

A:

限于本人应用的了解,无法深入地比较EDA工具的性能价格比,选择软件要按照所应用范畴来讲,我主张的原则是够用就好。

常规的电路设计,INNOVEDA 的 PADS 就非常不错,且有配合用的仿真软件,而这类设计往往占据了70%的应用场合。在做高速电路设计,模拟和数字混合电路,采用Cadence的解决方案应该属于性能价格比较好的软件,当然Mentor的性能还是非常不错的,特别是它的设计流程管理方面应该是最为优秀的。

以上观点纯属个人观点!

Q:

当一个系统中既存在有RF小信号,又有高速时钟信号时,通常我们采用数/模分开布局,通过物理隔离、滤波等方式减少电磁干扰,但是这样对于小型化、高集成以及减小结构加工成本来说当然不利,而且效果仍然不一定满意,因为不管是数字接地还是模拟接地点,最后都会接到机壳地上去,从而使得干扰通过接地耦合到前端,这是我们非常头痛的问题,想请教专家这方面的措施。

A:

既有RF小信号,又有高速时钟信号的情况较为复杂,干扰的原因需要做仔细的分析,并相应的尝试用不同的方法来解决。要按照具体的应用来看,可以尝试一下以下的方法。

0:存在RF小信号,高速时钟信号时,首先是要将电源的供应分开,不宜采用开关电源,可以选用线性电源。

1:选择RF小信号,高速时钟信号其中的一种信号,连接采用屏蔽电缆的方式,应该可以。

2:将数字的接地点与电源的地相连(要求电源的隔离度较好),模拟接地点接到机壳地上。

3:尝试采用滤波的方式去除干扰。

Q:

线路板设计如果考虑EMC,必定提高不少成本。请问如何尽可能的答道EMC要求,又不致带太大的成本压力?谢谢。

A:

在实际应用中仅仅依靠印制板设计是无法从根本上解决问题的,但是我们可以通过印制板来改善它:

合理的器件布局,主要是感性的器件的放置,尽可能的短的布线连接,同时合理的接地分配,在可能的情况下将板上所有器件的 Chassis ground 用专门的一层连接在一起,设计专门的并与设备的外壳紧密相连的结合点。在选择器件时,应就低不就高,用慢不用快的原则。

Q:

我希望PCB方面:

1.做PCB的自动布线。

2.(1)+热分析

3.(1)+时序分析

4.(1)+阻抗分析

5.(1)+(2)+(3)

6.(1)+(3)+(4)

7.(1)+(2)+(3)+(4)

我应当如何选择,才能得到最好的性价比。我希望PLD方面: VHDL编程--》仿真--》综合--》下载等步骤,我是分别用独立的工具好?还是用PLD芯片厂家提供的集成环境好?

A:

目前的pcb设计软件中,热分析都不是强项,所以并不建议选用,其它的功能1.3.4可以选择PADS或Cadence性能价格比都不错。

PLD的设计的初学者可以采用PLD芯片厂家提供的集成环境,在做到百万门以上的设计时可以选用单点工具。

Q:

pcb设计中需要注意哪些问题?

A:

PCB设计时所要注意的问题随着应用产品的不同而不同。就象数字电路与仿真电路要注意的地方不尽相同那样。以下仅概略的几个要注意的原则。

1、PCB层叠的决定;包括电源层、地层、走线层的安排,各走线层的走线方向等。这些都会影响信号品质,甚至电磁辐射问题。

2、电源和地相关的走线与过孔(via)要尽量宽,尽量大。

3、不同特性电路的区域配置。良好的区域配置对走线的难易,甚至信号质量都有相当大的关系。

4、要配合生产工厂的制造工艺来设定DRC (Design Rule Check)及与测试相关的设计(如测试点)。

其它与电气相关所要注意的问题就与电路特性有绝对的关系,例如,即便都是数字电路,是否注意走线的特性阻抗就要视该电路的速度与走线长短而定。

Q:

在高速PCB设计时我们使用的软件都只不过是对设置好的EMC、EMI规则进行检查,而设计者应该从那些方面去考虑EMC、EMI的规则呢怎样设置规则呢我使用的是CADENCE公司的软件。

A:

一般EMI/EMC设计时需要同时考虑辐射(radiated)与传导(conducted)两个方面. 前者归属于频率较高的部分(>30MHz)后者则是较低频的部分(<30MHz). 所以不能只注意高频而忽略低频的部分.

一个好的EMI/EMC设计必须一开始布局时就要考虑到器件的位置, PCB迭层的安排, 重要联机的走法, 器件的选择等, 如果这些没有事前有较佳的安排, 事后解决则会事倍功半, 增加成本. 例如时钟产生器的位置尽量不要靠近对外的连接器, 高速信号尽量走内层并注意特性阻抗匹配与参考层的连续以减少反射, 器件所推的信号之斜率(slew rate)尽量小以减低高频成分, 选择去耦合(decoupling/bypass)电容时注意其频率响应是否符合需求以降低电源层噪声. 另外, 注意高频信号电流之回流路径使其回路面积尽量小(也就是回路阻抗loop impedance尽量小)以减少辐射. 还可以用分割地层的方式以控制高频噪声的范围. 最后, 适当的选择PCB与外壳的接地点(chassis ground)。

Q:

线路板设计如果考虑EMC,必定提高不少成本。请问如何尽可能的答道EMC要求,又不致带太大的成本压力?谢谢。

A:

PCB板上会因EMC而增加的成本通常是因增加地层数目以增强屏蔽效应及增加了ferrite bead、choke等抑制高频谐波器件的缘故。除此之外,通常还是需搭配其它机构上的屏蔽结构才能使整个系统通过EMC的要求。以下仅就PCB板的设计技巧提供几个降低电路产生的电磁辐射效应。

1、尽可能选用信号斜率(slew rate)较慢的器件,以降低信号所产生的高频成分。

2、注意高频器件摆放的位置,不要太靠近对外的连接器。

3、注意高速信号的阻抗匹配,走线层及其回流电流路径(return current path), 以减少高频的反射与辐射。

4、在各器件的电源管脚放置足够与适当的去耦合电容以缓和电源层和地层上的噪声。特别注意电容的频率响应与温度的特性是否符合设计所需。

5、对外的连接器附近的地可与地层做适当分割,并将连接器的地就近接到chassis ground。

6、可适当运用ground guard/shunt traces在一些特别高速的信号旁。但要注意guard/shunt traces对走线特性阻抗的影响。

7、电源层比地层内缩20H,H为电源层与地层之间的距离。

Q:

在高速PCB设计时为了防止反射就要考虑阻抗匹配,但由于PCB的加工工艺限制了阻抗的连续性而仿真又仿不到,在原理图的设计时怎样来考虑这个问题?另外关于IBIS模型,不知在那里能提供比较准确的IBIS模型库。我们从网上下载的库大多数都不太准确,很影响仿真的参考性。

A:

在设计高速PCB电路时,阻抗匹配是设计的要素之一。而阻抗值跟走线方式有绝对的关系, 例如是走在表面层(microstrip)或内层(stripline/double stripline),与参考层(电源层或地层)的距离,走线宽度,PCB材质等均会影响走线的特性阻抗值。也就是说要在布线后才能确定阻抗值。一般仿真软件会因线路模型或所使用的数学算法的限制而无法考虑到一些阻抗不连续的布线情况,这时候在原理图上只能预留一些terminators(端接),如串联电阻等,来缓和走线阻抗不连续的效应。真正根本解决问题的方法还是布线时尽量注意避免阻抗不连续的发生。

IBIS模型的准确性直接影响到仿真的结果。基本上IBIS可看成是实际芯片I/O buffer等效电路的电气特性资料,一般可由SPICE模型转换而得 (亦可采用测量, 但限制较多),而SPICE的资料与芯片制造有绝对的关系,所以同样一个器件不同芯片厂商提供,其SPICE的资料是不同的,进而转换后的IBIS模型内之资料也会随之而异。也就是说,如果用了A厂商的器件,只有他们有能力提供他们器件准确模型资料,因为没有其它人会比他们更清楚他们的器件是由何种工艺做出来的。如果厂商所提供的IBIS不准确, 只能不断要求该厂商改进才是根本解决之道。

Q:

通常Protel比较流行,市面上的书也多。请介绍一下Protel,PowerPCB,orCAD等软件的优劣和适用场合。谢谢。

A:

我没有太多使用这些软件的经验, 以下仅提供几个比较的方向:

1、使用者的接口是否容易操作;

2、推挤线的能力(此项关系到绕线引擎的强弱);

3、铺铜箔编辑铜箔的难易;

4、走线规则设定是否符合设计要求;

5、机构图接口的种类;

6、零件库的创建、管理、调用等是否容易;

7、检验设计错误的能力是否完善;

Q:

首先谢谢专家对本人上一个问题的解答。这次想请教关于仿真的问题。关于RF电路的PCB仿真,特别是涉及到EMC方面的仿真,我们正在寻求合适的工具。目前在用的Agilent的ADS工具不少人觉得技术支持不够。

A:

提供两个厂商给你参考:

1、APSim (www.apsimtech.com)

2、Ansoft (www.ansoft.com)

Q:

(1)PROTEL98 中如何干预自动布线的走向?(2)PROTEL98 中PCB板上已经有手工布线,如何设置,在自动布线时才能不改变PCB板上已经布好的线条?

A:

抱歉,我没有使用Protel的经验所以无法给你建议。

Q:

当一块PCB板中有多个数/模功能块时,常规做法是要将数/模地分开,并分别在一点相连。这样,一块PCB板上的地将被分割成多块,而且如何相互连接也大成问题。但有人采用另外一种办法,即在确保数/模分开布局,且数/模信号走线相互不交叉的情况下,整个PCB板地不做分割,数/模地都连到这个地平面上,这样做有何道理,请专家指教。

A:

将数/模地分开的原因是因为数字电路在高低电位切换时会在电源和地产生噪声,噪声的大小跟信号的速度及电流大小有关。如果地平面上不分割且由数字区域电路所产生的噪声较大而模拟区域的电路又非常接近,则即使数模信号不交叉, 模拟的信号依然会被地噪声干扰。也就是说数模地不分割的方式只能在模拟电路区域距产生大噪声的数字电路区域较远时使用。另外,数模信号走线不能交叉的要求是因为速度稍快的数字信号其返回电流路径(return current path)会尽量沿着走线的下方附近的地流回数字信号的源头,若数模信号走线交叉,则返回电流所产生的噪声便会出现在模拟电路区域内。

Q:

请问专家GSM手机PCB设计有什么要求和技巧?

A:

手机PCB设计上的挑战在于两个地方:一是板面积小,二是有RF的电路。因为可用的板面积有限,而又有数个不同特性的电路区域,如RF电路、电源电路、 话音模拟电路、一般的数字电路等,它们都各有不同的设计需求。

1、首先必须将RF与非RF的电路在板子上做适当的区隔。因为RF的电源、地、及阻抗设计规范较严格。

2、因为板面积小,可能需要用盲埋孔(blind/buried via)以增加走线面积。

3、注意话音模拟电路的走线,不要被其它数字电路,RF电路等产生串扰现象。 除了拉大走线间距外,也可使用ground guard trace抑制串扰。

4、适当做地层的分割, 尤其模拟电路的地要特别注意,不要被其它电路的地噪声干扰。

5、注意各电路区域信号的回流电流路径(return current path), 避免增加串扰的可能性。

Q:

向您请教一下关于DVB-S的噪声门限测试问题,请您就目前国内关于噪声门限的测试做一综述,感谢您的指点。

A:

抱歉,我没有DVB-S (Digital Video Broadcasting)相关的设计经验与资料可提供给你。

Q:

最近听说一家以色列的公司Valor在国内试推PCB layout的solution,不知该公司产品如何?

A:

抱歉,我不适合在这场合评论其它竞争对手的产品。我认为任何EDA软件产品合不合用与要设计的产品的特性有关。例如,所设计的产品其走线密度是否很高,这可能对绕线引擎的推挤线功能有不同的需求。以下仅提供一些考虑的方向:

1.使用者的接口是否容易操作。

2.推挤线的能力(此项关系到绕线引擎的强弱)

3.铺铜箔编辑铜箔的难易

4.走线规则设定是否符合设计要求

5.机构图接口的种类。

6.零件库的创建、管理、调用等是否容易

7.检验设计错误的能力是否完善

Q:

请问,模拟电源处的滤波经常是用LC电路。但是,我发现有时LC比RC滤波效果差,请问这是为什么,滤波时选用电感,电容值的方法是什么?

A:

LC与RC滤波效果的比较必须考虑所要滤掉的频带与电感值的选择是否恰当。 因为电感的感抗(reactance)大小与电感值和频率有关。如果电源的噪声频率较低,而电感值又不够大,这时滤波效果可能不如RC。但是,使用RC滤波要付出的代价是电阻本身会耗能,效率较差,且要注意所选电阻能承受的功率。

电感值的选用除了考虑所想滤掉的噪声频率外,还要考虑瞬时电流的反应能力。如果LC的输出端会有机会需要瞬间输出大电流,则电感值太大会阻碍此大电流流经此电感的速度,增加纹波噪声(ripple noise)。

电容值则和所能容忍的纹波噪声规范值的大小有关。纹波噪声值要求越小,电容值会较大。而电容的ESR/ESL也会有影响。

另外,如果这LC是放在开关式电源(switching regulation power)的输出端时,还要注意此LC所产生的极点零点(pole/zero)对负反馈控制(negative feedback control)回路稳定度的影响。

Q:

对于lvds低压差分信号,原则上是布线等长、平行,但实际上较难实现,是否能提供一些经验?贵公司产品是否有试用版?

A:

差分信号布线时要求等长且平行的原因有下列几点:

1.平行的目的是要确保差分阻抗的完整性。平行间距不同的地方就等于是差分阻抗不连续。

2.等长的目的是想要确保时序(timing)的准确与对称性。因为差分信号的时序跟这两个信号交叉点(或相对电压差值)有关,如果不等长,则此交叉点不会出现在信号振幅(swing amplitude)的中间,也会造成相邻两个时间间隔(time interval)不对称,增加时序控制的难度。

3.不等长也会增加共模(common mode)信号的成分,影响信号完整性(signal integrity)。

Q:

在电路板尺寸固定的情况下,如果设计中需要容纳更多的功能,就往往需要提高PCB的走线密度,但是这样有可能导致走线的相互干扰增强,同时走线过细也使阻抗无法降低,请专家介绍在高速(>100MHz)高密度PCB设计中的技巧?

A:

在设计高速高密度PCB时,串扰(crosstalk interference)确实是要特别注意的,因为它对时序(timing)与信号完整性(signal integrity)有很大的影响。以下提供几个注意的地方:

1.控制走线特性阻抗的连续与匹配。

2.走线间距的大小。一般常看到的间距为两倍线宽。可以透过仿真来知道走线间距对时序及信号完整性的影响,找出可容忍的最小间距。不同芯片信号的结果可能不同。

3.选择适当的端接方式。

4.避免上下相邻两层的走线方向相同,甚至有走线正好上下重迭在一起,因为这种串扰比同层相邻走线的情形还大。

5.利用盲埋孔(blind/buried via)来增加走线面积。但是PCB板的制作成本会增加。

在实际执行时确实很难达到完全平行与等长,不过还是要尽量做到。除此以外,可以预留差分端接和共模端接,以缓和对时序与信号完整性的影响。

若对蔽公司的Expedition系列产品有兴趣,请电21-64159380,会有专人为您服务。

Q:

现在有哪些PCB设计软件,如何用PROTEL99合理的设计符合自己要求的PCB.比如如何满足高频电路的要求,如何考虑电路满足抗干扰的要求? 谢谢!!

A:

我没有使用Protel的经验,以下仅就设计原理来讨论。

高频数字电路主要是考虑传输线效应对信号质量与时序(timing)的影响。如特性阻抗的连续与匹配,端接方式的选择,拓朴(topology)方式的选择,走线的长度与间距,时钟(或strobe)信号skew的控制等。

如果器件已经固定,一般抗干扰的方式是拉大间距或加ground guard traces

Q:

请问板子设计好,生产出来,DEBUG应从那几个方面着手。

A:

就数字电路而言,首先先依序确定三件事情:

1.确认所有电源值的大小均达到设计所需。有些多重电源的系统可能会要求某些电源之间起来的顺序与快慢有某种规范。

2.确认所有时钟信号频率都工作正常且信号边缘上没有非单调(non-monotonic)的问题。

3.确认reset信号是否达到规范要求。

这些都正常的话,芯片应该要发出第一个周期(cycle)的信号。接下来依照系统运作原理与bus protocol来debug。

Q:

请问适当选择PCB与外壳接地的点的原则是什么?另外,一般PCB LAYOUT工程师总是根据DESIGN GUIDE/LAYOUT GUIDELINE做,我想了解一般制定GUIDE的是硬件/系统工程师,还是资深PCB工程师?谁应该对板级系统的性能负主要责任。谢谢!

A:

与外壳接地点选择的原则是利用chassis ground提供低阻抗的路径给回流电流(returning current)及控制此回流电流的路径。例如,通常在高频器件或时钟产生器附近可以借固定用的螺丝将PCB的地层与chassis ground做连接,以尽量缩小整个电流回路面积,也就减少电磁辐射。

谁应该负责制定guideline可能每个公司有不同的情况而有不同安排。Guideline的制定必须对整个系统、芯片、电路动作原理有充分的了解,才能制定出符合电气规范且可实现的guideline。所以,以我个人的观点,硬件系统工程师似乎较适合这个角色。当然,资深PCB工程师可以提供在实际实现时的经验,使得这guideline可以实现的更好。

Q:

您能比较一下CandenceInnovedaMentorZuken公司各自的自动布线及SI仿真工具吗?有没有测试指标呢?

A:

通常各公司自动布线引擎的算法多多少少都会有各自较喜欢的绕线模式,如果所测试的板子的绕线模式较符合某种算法,则那一个工具所表现的结果可能会较好,这也是为什么每家公司都有他们各自的数据来宣称他们的自动布线是最好的。所以,最好的测试方式就是用贵公司的设计在各家自动布线工具上来跑。测试的指针有绕线的完成率及所花的时间。

仿真工具最重要的是仿真引擎的精确度及对线路的模型与算法是否符合贵公司设计的需求。例如,如果所设计的时钟频率为400MHz,这时仿真工具能否提供正确的AC loss模型就很重要。其它可考虑使用者接口是否方便操作,是否有定制化(customization)的方法,利于batch run。

Q:

我想请问一个问题:因觉机器布的不如意,调整起来反而费时。我一般是用的手工布线,现在搞的PCB板多半要用引脚密度较大的贴片封装芯片,而且带总线的(ABUS,DBUS,CBUS等),因工作频率较高,故引线要尽可能短.自然的就是很密的信号线匀布在小范围面积的板子上。我现感觉到花的时间较多的是调整这些密度大的信号线, 一是调整线间的距离,使之尽可能的均匀。因为在布线的过程中,一般的都时不时的要改线。每改一次都要重新均匀每一根已布好的线的间距。越是布到最后,这种情况越是多。 二是调整线的宽度,使之在一定宽度中尽可能的容下新増加的线。一般一条线上有很多弯曲,一个弯就是一段,手工调整只能一段一段地调整,调整起来也费时间。 我想如果在布线的过程中,能按我的思路先粗粗地手工拉线,完了以后, 软件能从这两个方面帮我自动地调整。或是即便已布完,如要改线,也是粗粗地改一下,然后让软件调整。甚至,到最后我觉的需要调整元件的封装,也就是说整片布线都需要调整,都让软件来干。那样就要快多了.我用的是Protel98。我知道这软件能做自动均匀调整元件封装的距离而不能自动调整线距和线宽。可能是其中的一些功能我还不会用,或是有其他什么办法,在此请教一下。

A:

线宽和线距是影响走线密度其中两个重要的因素。一般在设计工作频率较高的板子时,布线之前需要先决定走线的特性阻抗。在PCB迭层固定的情况下,特性阻抗会决定出符合的线宽。而线距则和串扰(Crosstalk)大小有绝对的关系。最小可以接受的线距决定于串扰对信号时间延迟与信号完整性的影响是否能接受。这最小线距可由仿真软件做预仿真(pre-simulation)得到。也就是说,在布线之前,需要的线宽与最小线距应该已经决定好了,并且不能随意更动,因为会影响特性阻抗和串扰。这也是为什幺大部分的EDA布线软件在做自动布线或调整时不会去动线宽和最小线距。

如果这线宽和最小线距已经设定好在布线软件,则布线调整的方便与否就看软件绕线引擎的能力强弱而定。如果您对蔽公司Expedition有兴趣试看看我们的绕线引擎,请电21-64159380,会有专人为您服务。

Q:

我公司打算采用柔性电路板设计来解决小型成像系统中信号传送和电路板互接的问题。请问刚柔板设计是否需要专用设计软件与规范?另外国内何处可以承接该类电路板加工?谢谢。

A:

可以用一般设计PCB的软件来设计柔性电路板(Flexible Printed Circuit)。一样用Gerber格式给FPC厂商生产。由于制造的工艺和一般PCB不同,各个厂商会依据他们的制造能力会对最小线宽、最小线距、最小孔径(via)有其限制。除此之外,可在柔性电路板的转折处铺些铜皮加以补强。至于生产的厂商可上网”FPC”当关键词查询应该可以找到。

Q:

能介绍一些国外的目前关于高速PCB设计水平、加工能力、加工水平、加工材质以及相关的技术书籍和资料吗?

A:

现在高速数字电路的应用有通信网路和计算机等相关领域。在通信网路方面,PCB板的工作频率已达GHz上下,迭层数就我所知有到40层之多。计算机相关应用也因为芯片的进步,无论是一般的PC或服务器(Server),板子上的最高工作频率也已经达到400MHz (如Rambus) 以上。因应这高速高密度走线需求,盲埋孔(blind/buried vias)、mircrovias及build-up制程工艺的需求也渐渐越来越多。 这些设计需求都有厂商可大量生产。

以下提供几本不错的技术书籍:

1.Howard W. Johnson,“High-Speed Digital Design – A Handbook of Black Magic”;

2.Stephen H. Hall,“High-Speed Digital System Design”;

3.Brian Yang,“Digital Signal Integrity”;

Q:

我觉得信号线特性阻抗的微带线和带状线模型都是要参考地平面的,现在我想问一下,如果信号线下面的铜皮都被掏空,没有参考的地平面,该如何计算顶层的信号线的特性阻抗?另外,我看一些资料写在消除信号线上噪声方面,电源平面也可以和地平面起相同的作用,是吗?

A:

没有参考平面时电场与磁场的互动关系与有参考平面时不同,而这互动关系会影响到特性阻抗的值。现在绝大部分特性阻抗的计算公式都是假设有参考平面的, 我还没看到这种无参考平面的特性阻抗公式。但是,可以用TDR (Time Domain Reflectometer)对实际的板子做量测来得到无参考平面的特性阻抗。

信号线上的噪声产生的原因是别的线上的信号所产生的电场和磁场的能量经由mutual inductance及mutual capacitance而传到被感染的信号线上。电源平面和地平面基本上都是金属平面,所以对电场磁场都有屏蔽效应(shielding effect)。

SMT-PCB的設計原则

一、SMT-PCB上元器件的布局

1、当电路板放到回流焊接炉的传送带上时﹐元器件的长轴应该与设备的传动方向垂直﹐这样可以防止在焊接过程中出现元器件在板上漂移或 “竖碑”的现象。

2、PCB 上的元器件要均匀分布﹐特别要把大功率的器件分散开﹐避免电路工作时PCB 上局部过热产生应力﹐影响焊点的可靠性。

3、双面贴装的元器件﹐两面上体积较大的器件要错开安裝位置﹐否則在焊接过程中会因为局部热容量增大而影响焊接效果。

4、在波峰焊接面上不能放置PLCC/QFP 等四边有引脚的器件。

5、安装在波峰焊接面上的SMT大器件﹐其长轴要和焊锡波峰流动的方向平行﹐这样可以减少电极间的焊锡桥接。

6、波峰焊接面上的大﹑小SMT元器件不能排成一条直线﹐要错开位置﹐这样可以防止焊接时因焊料波峰的 “阴影”效应造成的虛焊和漏焊。

二、SMT-PCB上的焊盘

1、波峰焊接面上的SMT元器件﹐其较大元件之焊盘(如三极管﹑插座等)要适当加大﹐如SOT23 之焊盘可加長0.8-1mm﹐这样可以避免因元件的 “阴影效应”而产生的空焊。

2、焊盘的大小要根据元器件的尺寸确定﹐焊盘的宽度等于或略大于元器件的电极的宽度﹐焊接效果最好。

3、在两个互相连接的元器件之间﹐要避免采用单个的大焊盘﹐因为大焊盘上的焊锡将把两元器件接向中间﹐正确的做法是把两元器件的焊盘分开﹐在两个焊盘中间用较细的导线连接﹐如果要求导线通过较大的电流可并联几根导线﹐导线上覆盖绿油。

4、SMT 元器件的焊盘上或在其附近不能有通孔﹐否則在REFLOW过程中﹐焊盘上的焊锡熔化后会沿着通孔流走﹐会产生虚焊﹐少錫﹐还可能流到板的另一面造成短路。

背板制造技术

背板一直是PCB制造业中具有专业化性质的产品。其设计参数与其它大多数电路板有很大不同,生产中需要满足一些苛刻的要求,噪声容限和信号完整性方面也要求背板设计遵从特有的设计规则。背板的这些特点导致其在设备规范和设备加工等制造要求上存在巨大差异。未来的背板尺寸更大、更复杂,且要求工作于前所未有的高时钟频率和带宽范围。信号线路(track)数和节点数将会不断增高:一块背板包含5万个以上节点将变得不再稀奇。

用户的需求

用户不断增长的对可工作于前所未有的高带宽下的日趋复杂的大尺寸背板的需求,导致了对超越常规PCB制造线的设备加工能力的需要。尤其是背板尺寸更大、更重、更厚,比标准PCB要求有更多的层数和穿孔。此外,其所要求的线宽和公差更趋精细,需要采用混合总线结构和组装技术。

背板尺寸和重量对输送系统的要求

常规PCB与背板间的最大不同在于板子的尺寸、重量以及大而重的原材料基板(panel)的加工问题等。PCB制造设备的标准尺寸为典型的24x24英寸。而用户尤其是电信用户则要求背板的尺寸更大。由此推动了对大尺寸板输送工具的确认和购置需求。设计人员为解决大引脚数连接器的走线问题不得不额外增加铜层,使背板层数增加。苛刻的EMC和阻抗条件也要求在设计中增加层数以确保充分的屏蔽作用,降低串扰,以及增进信号完整性。

在有大功耗应用卡插进背板时,铜层的厚度必须适中以便提供所需的电流,保证该卡能正常工作。所有这些因素都导致背板平均重量的增加,这样就要求传送带和其它输送系统必须不仅能够安全地移送大尺寸的原材料板,而且还必须把其增重的事实也考虑进去。

用户对层芯更薄、层数更多的背板的需要带来了对输送系统截然相反的两方面的要求。传送带和输送装置必须一方面能够毫无损伤地拾取并输送厚度小于0.10mm(0.004英寸)的大规格薄板片,另一方面还必须能够输送10mm(0.394英寸)厚、25千克(56磅)重的板而不掉板。

内层各板的板厚(0.1mm,0.004英寸)与最终完成的背板的厚度(达10mm,0.39英寸)间相差两个数量级,意味着输送系统必须做到足够结实,可以安全地将它们移送通过加工区。由于背板比常规PCB要厚,且钻孔数也多得多,因此易造成加工液流出现象。有30,000个钻孔的10mm厚大规格背板,能很容易地把靠表面张力而吸附在导孔中的少许加工液带出。为尽量减少携液量并排除导孔处残留任何烘干杂质的可能性,采用高压冲洗和空气送风机的方法对钻孔进行清洗是极为重要的。

层的对位

由于用户应用要求越来越多的板层数,层间的对位便变得十分重要。层间对位要求公差收敛。板尺寸变大使这种收敛要求更苛刻。所有的布图工序都是在一定的温度和湿度受控环境中产生的。曝光设备处在同一环境之中,整个区域前图与后图的对位公差需保持为 0.0125mm(0.0005英寸)。为达到这一精度要求,需采用CCD摄像机完成前后布图的对位。

蚀刻以后,使用四钻孔系统对内层板穿孔。穿孔通过芯板,位置精度保持为 0.025mm(0.001英寸),可重复能力为0.0125mm(0.0005英寸)。然后用针销插入穿孔,将蚀刻后的内层对位,同时把内层粘合在一起。

最初,使用这种蚀刻后穿孔的方法可充分保证钻孔与蚀刻铜板的对准,形成一种坚固的环状设计结构。但是,伴随用户在PCB走线方面要求在更小的面积内布设越来越多的线路,为保持板子的固定成本不变,则要求蚀刻铜板的尺寸更小,从而要求层间铜板更好地对位。为达此目标,可以采用购置X光钻孔机的办法。该设备能够实现在1092×813mm(43×32英寸)最大规格的板上钻一个孔的位置精度达到0.025mm(0.001英寸)。其用法有两种:

1.用X光机观察每层上的蚀刻铜,借助钻孔确定一个最佳位置。

2.钻孔机存储统计数据,记录对位数据相对于理论值的偏差和发散度。把这种SPC数据反馈到前面的加工工序如原材料的选择、加工参数及布图绘制等,以助于减小其变化率,不断改进工艺。

尽管电镀过程与任何的标准镀过程都相似,但由于大规格背板的独具特征,有两处主要的不同点必须考虑。

夹具和输送设备必须能够同时传送大尺寸板和重板。1092x813mm(43x32英寸)的大规格原材料基板重量可达到25千克(56磅)。基板必须能在输送和加工过程中安全地被抓牢。加工箱(tank)的设计必须足够深以将板子容纳进去,并且整个箱内还须保持均匀的电镀特性。

过去,用户都为背板指定压配连接器,因而对铜镀的均匀性要求依赖过重。背板厚度产生0.8mm到10.0mm(0.03英寸到0.394英寸)的变化量。各种宽高比的存在以及基板规格变大,使得电镀的均匀性指标变得至关重要。为实现所要求的均匀性能,必须使用周期性反向(“脉冲”)电镀控制设备。此外,还必须进行必要的搅拌以尽可能保持电镀条件均匀。

除了对钻孔要求电镀层厚度均匀外,背板设计人员一般对外层表面上的铜的均匀性有着不同的要求。一些设计在外层上蚀刻很少的信号线路。而另一方面,面对高速数据率和阻抗控制线路的需求,外部层设置近乎固态的铜薄片将变得十分必要,以作EMC屏蔽层之用。

检测

由于用户要求更多的层数,因而确保在粘合前对内层的刻蚀层进行缺陷识别和隔离是十分紧要的。为实现背板阻抗有效和可重复地控制,蚀刻线宽度、厚度和公差成为关键指标。这时,可采用AOI方法来保证蚀刻铜图案与设计数据的匹配。使用阻抗模型,通过在AOI上对线宽公差进行设定,从而确定并控制阻抗对线宽变化的灵敏度。

大尺寸多钻孔的背板以及在背板上放置有源回路的趋势,共同推进了在进行元件装填以求高效生产之前对裸板进行严格检验的必要。

背板上钻孔数目的增大意味着裸板测试夹具将变得十分复杂,尽管采用专用夹具可大大缩短单位测试时间。为缩短生产流程和原型制造时间,采用双面飞针探测夹具,用原始设计数据进行编程,可确保与用户设计要求的一致性,并降低成本,缩短上市时间。

组装

传统上,出于可靠性考虑,倾向于在背板上使用无源元件。但是,为保持有源板的固定成本,BGA等有源器件越来越多地设计到背板上。元件安装设备必须不仅能够安放较小规格的电容器和电阻器(0402尺寸),而且还必须能够对额外的硅封装元件进行操作。此外,背板的大规格化要求安装设备的台床要大,且对重背板也能以精细的位置公差进行移位。

由于背板较常规的PCB板要厚和重,相应地其热容也较大。鉴于背板冷却速度较慢,因此回流焊炉的长度要加长。还需要在出口处对其进行强制空气冷却,以使背板温度降低到可安全操作的程度。

优化模板印刷工艺

摘要

当电子工业继续转向更小更复杂的器件以及向无铅工艺进行切换时,为了要完成公司的目标,最好的成本效率解决方法是开始就把事情做正确。我们必须要持续评估设备以及特点,这样才能使成功的可能性达到最大化。

模板印刷是表面贴装技术中一道关键的工艺,只有全面理解这一点并且持续贯彻,才能获得可靠、快速且精确的结果。

尽管有其自身的复杂性和需求的混合性,但是模板印刷工艺还是能够而且也必需要进行优化。毕竟任何电子制造作业的着眼点应该是每天都制造最多的“优质产品”。最具成本效率的解决方案是“开始就把事情做正确”,所以我们还是要对设备及其特点进行持续的考量,这样才能将成功的可能性最大化。

在制造过程中,在生产周期(一个产品从开始生产到结束的时间)和产品质量之间常常存在着一种平衡。使用统计学来认知制造的各个方面,是达到生产周期和生产质量平衡目标的一种方法。然而,出色的工程师和受过良好训练的工人是不可替代的。工艺培训应该不仅限于教会如何操作一种具体的设备。作为工作的一部分,每一个制造业的雇员必须了解工艺以及那些使每个人都达到最佳工作结果的需求。也许同样重要的还有对工人的持续不断的培训、训练和支持,以及持续地运用工艺改进规划。通过加强工艺训练,能更好地保证每一个班的每一名员工都能按照公司的规程来工作。

工具和设备的特性在丝网印刷工艺优化中也是需要考虑的重要事项。贯串于整个工艺中,许多的设备特性可被利用来优化产品的流程,这些特点应该被理解并加以利用。在最新型号的设备上的这些有用的特性,被设计用来减少工艺缺陷和改善整体的工艺产出。已发展成熟的焊膏印刷设备拥有一些被称为“辅助”功能的非基本的设备功能。“辅助功能”的例子包括:2维和3维印刷后检查系统,网板擦拭和网板真空清洗系统,自动基板支撑放置系统,以及基板模板间的对位系统。

印刷工艺的相关内容

提升技术和技巧来完成高质量印刷的重要性不能被过分夸大。下面列出并进行讨论的一些技术上的问题,是决定印刷工艺质量的主要因素:

● 优化模板印刷工艺的策略

● 焊膏印刷速度

● 刮刀和封闭印刷头技术

● 通孔器件印刷

● 何时以及怎么使用橡胶刮刀,以及正确硬度的选择

● 有效地利用下止点和间隙式印刷

● 针对高效印刷的适用的网板设计技巧

● 详述检查系统和它们的工作方式

近距离观察印刷工艺

工艺优化

模板印刷工艺优化的一个方法是,当发生焊膏应用问题时及时地进行改正。假设在线检测不是被设计用来检查每一块板子上的每一个焊盘的情况下,必需有一些方法来决定怎样编排检查系统从而得以利用关键器件和区域作为数据模型来使用。这些检查模型将被移植到在任一特定生产中被加工的所有板上的所有器件上。

对于了解如何开发一个最佳的数据模型来说,必须明白怎样检查一个装配组件,来找到适合这些分类方式的器件类型。充分理解在检查软件中可采用的一些工具的灵活性也是很重要的,这样针对任何独立的丝网印刷应用,可决定怎样以最有效的方式来应用这些数据模型。

焊膏印刷

在印刷速度、压力和焊膏类型之间存在着内在关系,而且必须保持这种关系才能获得可接受的印刷效果。有一些焊膏的印刷速度必须要快一些,而另一些必须要慢一些,才能得到较好的印刷效果。如果刮刀扫过模板时过轻,在网板上留下一层薄的焊膏或助焊剂,应该加大压力来刮干净网板的表面,但是压力增大的上限是必须保证焊膏的滚动要求,因为印刷过程中焊膏的滚动是一个获得良好印刷效果的标志之一。印刷速度太快会导致开孔的不完全填充,尤其是在焊盘迎向刮刀运动方向的一侧。过轻地扫过模板会导致极端的拉尖和覆盖不完整,这是因为焊膏没有完全地从开孔中被释放出来。

网板上的焊膏

有一个问题常常会被提到,那就是刮刀刮过后,网板上会残留下焊膏。通常有两种原因,首先,虽然你也许是用了正确的压力,但刮刀下止点或者刮刀压入网板的距离,还是太小。另一个焊膏残留在网板上的原因,有可能是在基板下面缺少适当的支撑顶针。伴随着不充分的支撑,基板会在刮刀的压力下产生下陷,这样就使得刀刃的角度不能够将网板上的焊膏刮干净。不充分的基板支撑使得基板下陷,还会导致刮刀施加到基板上的压力发生偏差。

通孔器件

焊膏印刷也可以被使用在通孔器件上。对于这种类型的板的装配,焊膏印刷已经成为一个可接受的工艺了。针对通孔组件的这种用焊膏来填充PCB过孔的工艺,通常被称为“intrusive soldering”或“pin-in-paste printing”。网板的开孔设计必需适当,以得到正确的焊膏量来填充过孔,从而保证有可靠的焊点。通常情况下,焊膏会有50%的收缩量,所以第一步要计算所需的焊膏量。需要计算填满整个通孔所需焊膏的体积再减去引脚体积的值。实际需要的焊膏体积应该是固化后所需焊料体积的两倍,开孔的大小可通过网板的厚度以及通孔焊盘周围可利用的面积来计算获得。焊膏可采用加大印刷面积的方式印刷,在回流焊时,焊锡会被拉回到可焊接的表面。

橡胶刮刀

操作员因该知道有不同种类的橡胶刮刀硬度,并且还要知道什么时候该使用它们。

对于丝网印刷和模板印刷可以有几种不同硬度的刮刀选择。通常情况下,当采用丝网印刷时,应该使用硬度在60-80 shore A的聚亚安酯刮刀。当使用较软的材料时,丝网的网孔应该要避免刮刀将胶层从基层上挖走。而硬度在90-110shore A的刮刀通常用在模板印刷上。但是,当在模板上使用聚亚安酯刮刀时,在大开孔上的抠挖现象会成为一个问题,因此,金属刮刀是模板印刷的首选。

对于只有细开孔或台阶式模板,使用聚亚安酯的刮刀会得到更一致的印刷效果并且也可减少模板的磨损。台阶式模板是指,模板某些区域平缓过渡或阶梯下降到一个比网板其它部分要薄的这种模板。这种类型的模板常常用于大多数都是大开孔而只有一两个细间距引脚器件的板子。

拖曳片式刮刀

在没有压力施加的情况下,拖曳片式金属刮刀的接触角度是60度,橡胶刮刀的接触角度是50度。使用MPM的平衡控制可编程印刷头(“Prohead”),接触角可以在正常值正负5度的范围内调整。施加在刮刀上的压力必需足够,以在模板的上表面提供一个干净的刮擦结果,但也不能太大,否则会对网板造成压痕并引起过早的失效。压痕是当过多的压力被施加在模板超过基板边缘时,在模板底部所造成的永久性的板边缘压痕的现象。

下止点和间隙式印刷

下止点这个术语常常用在模板印刷工艺中,并且操作员也应该熟悉这个词。

下止点是作为在印刷过程中,刮刀被编程向下运动,可以低过基板上表面的距离的多少。基板在印刷过程中会支撑模板,但是如果刀片移动超出了基板边缘和支撑轨道,那么模板会受力弯曲,引起过早疲劳。恰当的设置下止点可以防止这种情况,因为它不会让刀刃有过多的向下移动距离而施加过多的力量在没有支撑的模板上。如果下止点值设得太低,无法适当的弯曲刀刃至最佳角度,那么就得不到所期望的印刷压力。典型的下止点设置是从0.065 inch (1.6 mm) 到 0.075 inch (1.9 mm)。

在接触印刷,间隙式印刷和慢脱模印刷这三种印刷方式之间存在着截然不同的差别。

接触印刷是在印刷过程中模板整个和基板接触的情况下完成的。在焊膏被滚压进了模板开口孔后,基板和模板就在一个垂直方向上且以统一的速率分离。

间隙式印刷是在模板或丝网和基板之间在静止时有一设定间隙的情况下获得的。在印刷动作中,刮刀下压使模板变形,引起模板和基板接触,并且仅在刮刀给模板施加压力的那点上模板才和基板有接触。随着刮刀的向前移动,模板或网板会从基板上分离。当使用模板印刷时,如果基板密度高,使一致的脱模率不能重复获得或期望较快的印刷周期时,可以使用间隙式印刷,丝网印刷也采用间隙式印刷。

慢脱模印刷是指那些印刷后模板和基板缓慢分离的工艺。因为不同的焊膏有不同的脱模特性,这种可调节的设定被用来让焊膏在印刷后能沉积下来,并且更干净地从开孔中释放出来。

接触印刷

分离印刷

高密度模板印刷

间隙式印刷被用在高密度模板印刷或丝网印刷上。间隙值设定是指在待机状态下,刮刀未接触模板/丝网前,模板/丝网到被印刷基板表面的距离。这一工艺允许模板或丝网轧过基板并剥离,同时产生一致的锡膏脱模率。对于高密度印刷,如果使用接触式印刷,由于黏着力的影响,使得模板或丝网的分离在边缘和中心会有不同。

模板设计

有些情况下,当一位操作人员想把两个图形放在一个模板上,产生的问题是,图形间应该相隔多远呢?

通常的对于拖曳片式刮刀印刷来说,图形分开至少要达到3英寸,如果还允许一点点印刷距离过调,那么这个距离就应该增大到4英寸(100mm)。对于尺寸是29英寸乘以29英寸的模板来说,那么基板的最大宽度尺寸要限制在不大于6英寸(150mm)。当使用MPM公司的Rheometric挤压式密闭刮刀头来印刷时,图形间的间距就可以缩小到0.75英寸(19mm),并且板的总宽度将增加到8.9英寸(226mm)。

针对高效的印刷结果,所需最小钢片的尺寸是变化的。当使用拖曳片式刮刀时,最小钢片尺寸在Y方向应该是板子的大小加上7英寸(178mm)。当使用菱形刮刀时,钢片Y方向的最小尺寸应该是板子的大小加上1英寸(25mm)。在X方向,钢片最小尺寸应该比刮刀的长度多1英寸(25mm)。

推荐使用将板子的图形居中放置在模板上,以实现模板从基板上真正的垂直分离。如果图形不在模板中央,由于模板底部和基板间渗出的助焊剂的粘着力作用,在分离发生时会存在一些不均匀的剥离。

对于正确的模板和基板对位,定位基准点总是获得最佳对准结果的首选。如果传统的定位基准点不可获得,使用板上的焊盘以及模板的开孔作为基准点也可以提供可接受的结果。板上一个唯一的区域应该被使用,比如基板上QFP的最后一个焊盘配合模板上的对应位置可以用来对位。必须注意保持模板开孔的清洁,因为堵塞的开孔会引起对准错误。那是因为编程的时候干净的开孔的尺寸和形状将会不同于生产中堵塞的开孔。

例 1 (一个好的,利用QFP器件进行设定的例子)

如上所示,这样建立了一个唯一的图形,因为系统也会搜索在目标焊盘左边的空白部分,但是在相机视野内却没有另外的可和这个图形适合相配的目标。

例 2 (一个差的,利用DIP器件进行设置的例子)

这个设置的问题在于搜索区没有被创建在一个唯一的区域,因此存在系统会找到一个错误匹配目标的可能,这导致系统会对准到视野底部的那个焊盘而不是想要的上面的焊盘。

2D检查

一个常常被问到的问题是,为什么需要使用2D验证?一个2D系统是被设计用来做工艺确认工具的。它们不是检查系统也不能被用来替代检查系统。简单地说, 2D检验帮助你开发你的工艺并且验证你的工艺在控制范围内。如果你的工艺从不改变,你可能不需要一个检查或者验证系统。但是,绝大多数印刷线路板会有具有挑战性的器件或应用,尤其是细间距引脚的器件,这些器件需要某些形式的验证。

2D系统就是设计用来帮助你验证锡膏的脱模率和覆盖率是否满足预先制定的基准。2D验证系统会帮助并提警示你任何和已制定工艺间发生的偏差,使你在发生额外的附加工艺费用(如清洗基板或返修)前做出必要的调整。

一个你应该认识到的有趣的统计结果是,90%或更多的印刷缺陷和趋势可以通过检验覆盖在目标焊盘上的焊膏量来进行鉴别。这种方法可鉴别焊盘上焊膏堆积量的缺少,这会导致不可接受的焊点。大多数有效的2D检查形式结合了灰度比较技术来判断覆盖在目标PCB焊盘上的焊膏的覆盖百分比。这一技术比较了印刷过的焊盘的未覆盖面积和一个保存的空焊盘的面积,这个面积在这个器件第一次编程时就决定了。有了这一数据,下面的计算可以被使用来确定焊膏覆盖的百分比:

并行处理能力

所有设备的功能特性都是被设计用来有效地完成工作的。可是在实际当中,这些所有的功能的执行,都是以串行的工作方式来进行的。换句话说,当设备在执行它的辅助功能时,设备并没有执行它的基本功能,更确切地说,基本功能就是在PCB板上印刷焊膏。当然,对于每天完成尽可能多的优质产品的目标而言,这些设备的辅助功能特性是需要的,尤其是针对复杂的板子或是在高产量的环境下。因为我们将实际的生产时间损失在需要但却是“辅助”的功能上,尽管设备的循环时间已经最快了,但我们仍旧不满意。

理想的,我们希望我们的工艺设备执行它们一些(如果不能做到全部)必要的辅助功能的同时(并行的)完成机器的基本功能,或同时执行一或多个辅助功能。

能够以并行方式运行必要辅助功能的设备将优化生产周期和产量。比如说,如果焊膏印刷设备能够在清洗网板的同时将下一个产品移动到位并且执行视觉对位功能,那么我们就有两个辅助功能在同时执行,结果将会最优化生产周期和质量。

使用能提供并行处理能力的设备,可以在产出上得到许多优势。提供质量改进的辅助功能,比如擦拭网板和印后检查,可以被很快地执行,在同样的给定时间内却不会有印刷线路板产出量的减少。并行处理能力是一个“具佳”情形,生产高质量的板子但又不会有时间的损失。

当电子工业继续转向更小更复杂的器件(0201,01005,CGA,倒装芯片等等)以及向无铅材料进行转换时,为了要完成公司的财政目标,“开始就把事情做正确”的要求变得越来越关键。针对这些使用无铅材料的新器件来设计的新产品,返修能力将是一个重大的挑战。至少,返修无铅产品会花更多的时间和存在导致更多器件和板子损坏的可能性。因此,最好的成本效率解决方法是开始就把事情做正确。我们必须要持续评估设备以及设备的特点,这样才能将成功的可能性最大化。

最后,适合的设备和受过良好训练、有经验的员工可以有效地面对模/钢板和丝网印刷的挑战。以及焊膏在印刷过程中的浪费,减少产品转换及新产品设定过程中操作人员的干涉,都是达到高质量印刷结果的需求之一。当然,所有的印刷问题的仔细考虑有助于制造业者生产出高质量的印刷线路板和改进整个印刷线路板装配工艺。