标 定 报 告

一、装置概述

常减压(Ⅱ套)蒸馏装置由洛阳石化工程公司设计院于992年开始设计,92年8月破土动工,93年5月设计完毕,并于995年7月由兰州化建建成竣工,同年8月7日开始投产试车,9月7日生产出合格产品。装置设计加工能力250×104t/a,年开工时间8000小时。

由于目前装置所炼原油与设计的相比变化较大,加热炉热效率较低。根据炼油厂要求及安排,需要对装置加热炉进行标定,找出影响装置加热炉热效率的影响因素,以做相应的适应性改造,故对装置进行一次标定。

二、标定范围

1、 根据装置的实际生产情况,确定标定时的生产方案为航煤方案。

初顶和常顶均生产重整原料,常压塔为航煤方案,减压塔出混蜡和渣油。

2、装置生产能力

装置设计处理量为7500t/d(312.5t/h),根据装置现在实际生产状况,标定时实际处理量为7200t/d(300t/h)。

3、标定范围

高、低压瓦斯组成,烟气组成,加热炉热效率。

4、测试工况

本次标定在前期准备工作充分的情况下进行,测试期间装置运行平稳,原料品质稳定,产品质量合格,操作在正常的波动范围内。

三、标定时间

本次标定时间为半天(共计4小时),具体时间为:20##年7月20日10:00时~20##年7月20日14:00时结束。

四、标定内容

1、瓦斯组成

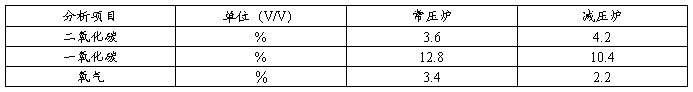

2烟气组成

3、装置目前实际运行参数

1) 常压炉

拔头量:272.8t/h 换热终温:270.7℃ 加热炉出口温度:350.8℃

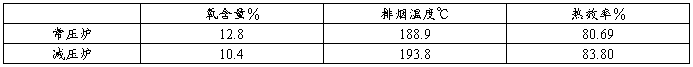

氧含量:5.3%(氧化镐在线指示) 排烟温度:188.9℃

空气入炉温度:91.7℃

2)减压炉

常底油量:149.5t/h 入炉温度:333.1℃ 加热炉出口温度:385℃

氧含量:6.0%(氧化镐在线指示) 排烟温度:193.8℃

空气入炉温度:69.3℃ 过热蒸汽压力:0.523MPa

过热蒸汽进炉温度:157℃ 过热蒸汽出炉温度:304℃

过热蒸汽流量1.96 t/h

4、加热炉计算汇总

(1)采用石油工业出版社候芙生主编的《炼油工程师手册》中P506-P508介绍的热效率简化算法。

η={1-[(0.006549+0.032685α)(tg+1.3475×10-4tg2)-1.1+(4.043α–0.252) ×10-4CO]/100-0.035}×100%

若按在线分析的湿烟气数据(在线氧化镐指示),则式中α=(21+0.116 O2)/(21- O2)

若采用烟气采样分析数据计算,则式中α=(21-0.0627 O2)/(21- O2)

(2)采用加热炉热效率计算软件计算。

a.常压炉计算结果

原料取热=0kW 水汽取热=0kW 对流辐射取热=8660.517kW

辐射管取热=16325.5kW 炉总热负荷=27195.31kW 加热炉热效率=87.54327%

燃料用量=2639.084kg/h 空气量=50174.89kg/h 烟气量=52813.98kg/h

热空气温度=187.7814度 吸收因数=.882744 炉管表面交换因数=.658425

挡墙温度=810度 交换因数=.6108352

修正辐射负荷=16312.33kW 辐射负荷误差=-8.069227E-02% 辐射表面热强度=30.44595kW/m^2

冷油重量流速=1304.771kg/m^2/s 冷油体积流速=1.466694m/s 炉膛热强度=41.35138kW/m^3

烟气出下段温度=324.4371度 下段对数平均温差=200.0726度 下段油品动力粘度=1.701513mPas

下段管内传热系数=499.5775W/m^2.度 下段hs=50.96775W/m^2.度 下段钉头效率=.9250345

下段hoc=25.01109W/m^2.度 下段hso=116.7539W/m^2.度 下段总传热系数=94.63677W/m^2.度

下段炉管面积=457.4001m^2 下段炉管根数=136.9068根 下段炉管排数=22.8178排

下段炉管热强度=18.93423kW/m^2

附件: 《 加热炉计算原始输入数据 》

原料流量kg/h 0 原料入口温度℃ 10

原料出口温度℃ 15 原料比重20℃ 1

辐射流量kg/h 272800 辐射对流入口温度℃ 270.7

辐射对流出口温度℃ 310 辐射进料比重 .8896

选择蒸汽或水 2 水或蒸汽流量kg/h 0

水或蒸汽入口温度℃ 10 水或蒸汽出口温度℃ 15

水蒸汽压力MPa .98 水汽化率 0

辐射管面积m2 535.78 辐射出口温度℃ 350.8

辐射段汽化率 .463 收敛判距 10

挡墙温度初值℃ 810 步长 .5

过剩空气系数 1.377 燃料发热值MJ/kg 41.9078

辐射管外径m .152 辐射管总根数 72

烟气出空气预热器温度℃ 200 预热器取热值kW 2209.302

大气温度℃ 30 炉膛体积m3 742.76

辐射管内径m .136 炉管程数 4

炉型选择 2 对流室宽度m 2

对流室长度m 7 对流下段每排管数根 6

对流下段炉管内径m .136 对流下段炉管外径m .152

对流中段每排管数根 6 对流中段炉管内径m 1

对流中段炉管外径m 2 对流上段每排管数根 6

对流上段炉管内径m 1 对流上段炉管外径m 2

对流下段结垢系数m2℃/W .00086 对流中段结垢系数m2℃/W .000688

对流上段结垢系数m2℃/W .000688 烟气结垢系数m2℃/W .0043

下段炉管管型选择 2 中段炉管管型选择 2

下段油品粘度系数K 2476000 下段油品粘度系数M -2.438

中段油品粘度系数K 10 中段油品粘度系数M 10

钉头管高度m .025 下段管子周边钉头个数 14

钉头直径m .012 钉头间距m .015

中段管子周边钉头个数 10 遮闭管根数 6

辐射管管心距m .304 辐射炉管长度m 15

炉膛总面积m2 476.91 园筒炉直径m 7.788

燃料中碳氢比 3.925 烟气中水体积分率 .1255

烟气中水和二氧化碳体积分率 .20708 理论空气用量kg/kg 13.807

b.减压炉计算结果

上段取热蒸汽= 167.8622 kW 原料取热= 2468.26 kW

下段常底油取热= 441.1342 kW

辐射管取热= 7036.771 kW 炉总热负荷= 11392.12 kW

加热炉热效率= 87.10204 % 燃料用量= 1123.7 kg/h

空气量= 21739.13 kg/h 烟气量= 22862.83 kg/h

热空气温度= 240.6723 度 炉管表面交换因数= .6153136

挡墙温度= 772.6974 度 交换因数= .5963343

修正辐射负荷= 6968.576 kW 辐射负荷误差=-.9786125 %

辐射表面热强度= 22.03851 kW/m^2 冷油重量流速= 1073.404 kg/m^2/s

冷油体积流速= 1.174274 m/s 炉膛热强度= 33.19794 kW/m^3

烟气出下段温度= 719.2064 度 下段对数平均温差= 391.3177 度

下段油品动力粘度= 1.229191 mPas 下段管内传热系数= 551.3528 W/m^2.度

下段hoc= 16.10366 W/m^2.度 下段hoR = 18.07995 W/m^2.度

下段ho= 32.36838 W/m^2.度

下段总传热系数= 30.57349 W/m^2.度 下段炉管面积 = 36.87196 M^2

下段炉管根数= 15.53981 下段炉管排数= 1.942477

下段炉管热强度= 11.96395 kW/m^2 烟气出中段温度= 405.5948 度

中段对数平均温差= 181.526 度 中段油品动力粘度= 1.306603 mPas

中段管内传热系数= 539.8408 W/m^2.度

中段hs= 35.2879 W/m^2.度 中段钉头效率 = .9465948

中段hoc= 17.53292 W/m^2.度 中段hso = 84.2563 W/m^2.度

中段总传热系数= 72.88127 W/m^2.度 中一段炉管面积 = 186.5675 M^2

中段炉管根数= 78.62953 中段炉管排数= 9.828691

中段炉管热强度= 13.22985 kW/m^2 上段烟气出口温度= 383.4832 度

上段对数平均温差= 155.7837 度 上段水或蒸汽传热系数= 127.4406 W/m^2.度

上段hs= 33.47337 W/m^2.度 上段钉头效率 = .949169

上段hoc= 16.55475 W/m^2.度 上段hso = 80.04694 W/m^2.度

上段总传热系数= 49.16551 W/m^2.度 上段炉管面积 = 21.91646 M^2

上段炉管根数= 9.236768 上段炉管排数= 1.154596

上段炉管热强度= 7.659184 kW/m^2

烟气出预热器温度= 209.7567 度

附件: 《 加热炉计算原始输入数据 》

常底油流量kg/h 149500 常底油入中段温度℃ 333.1

常底油出中段温度℃ 352.4 原料比重20℃ .9141

选择蒸汽或水 2 常底油出下段温度℃ 355.8

水或蒸汽流量kg/h 1960 蒸汽入上段温度℃ 157

蒸汽出上段温度℃ 304 水蒸汽压力MPa .523

辐射管面积m2 316.2 辐射出口温度℃ 385

辐射段汽化率 .42 过剩空气系数 1.446

燃料发热值MJ/kg 41.436 辐射管长度m 12

烟气出空气预热器温度℃ 200 预热器取热值kW 1278.093

大气温度℃ 30 收敛判距 50

挡墙温度初值℃ 850 步长 .5

炉膛体积m3 389.5 辐射管内径m .111

辐射管程数 4 辐射管A外径m .127

辐射管A根数 36 辐射管A管心距m .25

辐射管B管心距m .336 辐射管B外径m .168

辐射管B根数 8 辐射管C管心距m .438

辐射管C外径m .219 辐射管C根数 4

辐射管D管心距m .546 辐射管D外径m .273

辐射管D根数 4 对流室宽度m 2.12

对流室长度m 6.5 对流炉管长度m 5.95

对流上中下段每排管数根 8 对流下段炉管内径m .111

对流下段炉管外径m .127 对流下中段程数 4

对流中段炉管内径m .111 对流中段炉管外径m .127

对流上段程数 2 对流上炉管内径m .111

对流上段炉管外径m .127 对流下中段结垢系数m2℃/W .000688

对流上段结垢系数m2℃/W .000172 烟气结垢系数m2℃/W .0043

对流下段炉管选型 1 对流中段炉管选型 2

对流上段炉管选型 2 钉头管高度m .025

下段管子周边钉头个数 12 钉头直径m .012

钉头间距m .015 园筒炉直径m 6.3

燃料中碳氢比 3.65 烟气中水体积分率 .1250

烟气中水和二氧化碳体积分率 .2005 下段油品粘度系数K 287423.1

下段油品粘度系数M -2.1 炉膛内总面积m2 309.7

理论空气用量kg/kg 13.379

五.标定结果分析

能量转换设备之一加热炉,从本次标定和计算结果看,无论用哪种方法计算,两个加热炉热效率均较低,都低于设计值,造成这一结果的主要原因是由于目前使用的1.0MPa蒸汽吹灰工艺落后,效果也差,1.0MPa蒸汽遇烟气中的硫化物还易生成硫酸等腐蚀性介质腐蚀设备,并结垢沉积在管壁外侧,影响传热效率。目前两炉空气预热器内的热管表面积灰较多,严重影响空气预热器热量的回收,同时加之装置已连续运行2年多,对流室炉管表面也积灰较多,传热效率下降较多,使得常压炉和减压炉热效率低。装置减压炉对流室一直存在漏风的问题,目前车间无法解决,有待在停工检修时解决,这使得减压炉过剩空气系数增大,影响到减压炉热效率。另外加之长期运行,并使用炉管清灰剂,目前两炉炉管表面均有较厚一层白色的灰垢,也严重影响到传热效率,使得加热炉热效率降低。常压炉由于20##年检修后炉辐射室顶部保温效果不好,使得炉体表面散热较大,影响了热效率。

比较这三组热效率数据,利用烟气组成计算得出的热效率较低,主要原因是取样点是负压状态,取样多少存在漏风现象,影响分析数据。另外,目前由于燃料气中含硫较多,烟气中的硫化物含量相应较高,两炉烟道挡板转动轴部位因腐蚀结垢经常出现卡住现象,严重危及安全生产,因此车间将两炉烟道挡板都留有一定开度,这就导致两炉烟气出预热器温度测量值偏低,这也使得目前计算得出的加热炉热效率均偏高。对于两炉烟道挡板转动轴部位因腐蚀结垢经常出现卡住现象,车间计划在今年7月停工检修时进行处理。

分析加热炉热效率计算软件计算出的数据,我们可以看出,目前装置热空气入炉温度较低,比理论计算值小许多,说明我装置热烟气回收工作还有很大潜力可挖,计划在今年7月停工检修时对两炉空气预热器进行清垢、更换部分热管等工作,在下一周期开工后提高烟气热量回收能力。

为长周期安全运行,加热炉出口温度受炉膛温度不大于800度的限制,而加热炉热效率不高,又严重影响了加热炉出口温度。常压炉出口温度低,油品的过汽化率低,不利于油品的分离,继而导致轻组分在常压拔不干净。这部分轻组分进入减压炉高温裂解后又进入减压塔,增大了减顶负荷,导致减压塔真空度降低,影响减压各侧线量,与原油换热后,各路原油换热温度温差大,混合佣损大,几路原油混合后的温度低,最终使得换热终温降低,这又使得加热炉热负荷增加,形成恶性循环。

由于检测换热器管壳程进出口温度使用的是红外线测温枪,并且检测的是换热器接管外表面温度,人为误差增大,与实际温度存在较大误差,从上述数据可以看出一些换热器的计算数据异常,可信度低,主要是由以上原因造成。

五.标定结果分析

1、能量转换分析

能量转换设备之一加热炉,从本次标定和计算结果看,两个加热炉热效率均较低,仅87%左右,都低于设计值,造成这一结果的主要原因是由于目前使用的1.0MPa蒸汽吹灰工艺落后,效果也差,1.0MPa蒸汽遇烟气中的硫化物还易生成硫酸等腐蚀性介质腐蚀设备,并结垢沉积在管壁外侧,影响传热效率。目前两炉空气预热器内的热管表面积灰较多,严重影响空气预热器热量的回收,同时加之装置已可连续运行2年多,对流室炉管表面也积灰较多,传热效率下降较多,使得常压炉和减压炉热效率低。装置减压炉对流室一直存在漏风的问题,目前车间无法解决,有待在停工检修时解决,这使得减压炉过剩空气系数增大,影响到减压炉热效率。另外加之长期运行,并使用炉管清灰剂,目前两炉炉管表面均有较厚一层白色的灰垢,也严重影响到传热效率,使得加热炉热效率降低。常压炉由于20##年检修后炉辐射室顶部保温效果不好,使得炉体表面散热较大,影响了热效率。

为长周期安全运行,加热炉出口温度受炉膛温度不大于800度的限制,加热炉热效率不高,严重影响了加热炉出口温度。常压炉出口温度低,油品的过汽化率低,不利于油品的分离,继而导致轻组分在常压拔不干净。这部分轻组分进入减压炉高温裂解后又进入减压塔,增大了减顶负荷,导致减压塔真空度降低,影响减压各侧线量,与原油换热后,各路原油换热温度温差大,混合佣损大,几路原油混合后的温度低,最终使得换热终温降低,这又使得加热炉热负荷增加,形成恶性循环。

2、热量利用分析

从装置的换热网络上看,装置的换热终温只有275度,比设计值低10度,另外本次标定采用红外线测温仪测试管线的表面温度有一定的误差,从标定结果上看部分换热器的测量数据的可信度很低,目前从实际操作上看此换热网络基本能完成换热任务,只是热量损失较大,这主要是由于脱前三路、脱后四路换热器的热源受操作变化的影响导致提供的热量与设计时的偏差较大,脱前三路、脱后四路各支温差大,混合佣损大,几路原油混合后的温度低,浪费了部分热量。

3、 影响装置长周期大负荷运行的问题

(1)常压炉的炉出口温度无法烧到370度,部分轻组分无法在常压塔拔出,只能进入减压塔,增大减压负荷,影响装置安全运行。

原因有:

a.高压瓦斯中掺大量氢气,氢气的体积燃烧发热值低,同时因装置加热炉燃烧器上的孔径大小固定,为提高加热炉出口温度,掺有大量氢气的燃料气必须得大量同时进入加热炉内燃烧,燃料气流速增加,这样就要求高压瓦斯压力必须要高才能使燃料气流速达到要求,压力高的燃料气进入炉膛使得高压瓦斯火焰高度较高,达炉膛中上部以上,而炉膛温度测量热偶就插在辐射室顶部,因而测量到的炉膛温度就高。炉膛最高温度受炉管材质的限制,要求不大于800度,因此进入加热炉的燃料气流量有限,使得加热炉出口温度不能无限制的提高。

b.加工的原油性质偏轻,渣油量少,另外由于连续开工时间已经2年多,加之加工的原油较脏,换热器污垢系数增加,换热器换热效果变差,尤其是渣油换热器,因渣油中有灰份和焦粉,长时间运行易在换热器管束外表面大量沉积,严重影响换热效果,这个问题已在去年渣油换热器E133ABC运行一年后因泄漏检修时得到验证,经管束清垢投用E133ABC后,换热终温最高能提至接近300度。但目前这些情况造成常压炉进料温度比设计值(285度)低10~20度左右,常压炉负荷大,燃料气用量增大,使得炉膛温度易超上限,为保炉膛温度不超上限,必须降低常压炉出口温度。

c. 对流室炉管和空气预热器易积灰,现有吹灰系统效果不好。目前使用的1.0MPa蒸汽吹灰工艺落后,效果也差,1.0MPa蒸汽遇烟气中的硫化物还易生成硫酸等腐蚀性介质腐蚀设备,并结垢沉积在管壁外侧,影响传热效率。另外加之长期运行,并使用炉管清灰剂,目前两炉炉管表面均有较厚一层白色的灰垢,也严重影响到传热效率,使得加热炉热效率降低。增加了加热炉热负荷,继而又影响到加热炉出口温度。

造成的后果:

a.大量轻组份在常压塔拔不出去而进入减压塔,造成减顶负荷大,减顶残压波动大,易超工艺卡片范围,使减压操作出现混乱,减压各侧线及渣油又严重影响换热网络的取热,使得换热终温低,又增大了加热炉的热负荷。

b.大量轻组份在常压塔拔不出去而进入减压塔,减顶回收油全部回炼时打不及,易造成V114液面满,同时由于量大,回炼影响装置提高原油加工量,进重污油罐加工成本增加,这时只能进混蜡。

c.大量轻组份在常压塔拔不出去而进入减压塔,造成减顶回流油量大,而减顶回流油换热流程少,只有E102、E152两台换热器,减顶回流返塔温度高,减顶残压及温度不易控制,经常出现超工艺卡片指标的情况。

d.大量轻组份在常压塔拔不出去而进入减压塔,减压各侧线馏出量增加,受现有冷却器负荷限制,E155无法冷却下来,减四、五线蜡油只有溢流,造成渣油收率升高,同时混蜡外放温度持续偏高,靠近外放温度指标上限,此时若为提高原油加工量,减顶回收油改进混蜡,由于减顶回收油带水,遇高温易汽化,是严重的安全隐患。

(2)减三中流量打不起来,对平衡减压塔的取热量影响很大,在减压负荷增大时,减三中取热不足易加大减顶负荷,进一步使减压真空度降低。车间分析为泵进口管线堵,已经报入20##年大检修计划,因没有停工,无法实施。

4、今后整改方向

从本次标定结果看,今后装置还应在以下几方面加以改进:

(1)更新加热炉吹灰工艺,采用先进高效的激波吹灰工艺,定期对两炉对流室和空气预热器进行吹灰。

(2)停工时将两炉漏风点堵住,减少漏风量。

(3)停工时清除两炉炉管表面的白色灰垢。

(4)停工时整改两炉隔热保温层,减少加热炉外壁散热损失

(5)调整换热网络,提高换热终温,降低加热炉热负荷。

(6)增大防垢剂的注入量,减少渣油系统换热器结垢,目前防垢剂控制单耗仅为不大于7.3g/t。

(7)停工整改减三中系统存在的问题,以方便今后调整减压塔的热平衡。

(8)要优化工艺操作,合理调整换热流程,充分利用热源。目前装置个别冷却器热源温度较高,如E155、E152等,可以考虑其热源先与脱前原油换热后在进行水冷,这样既回收了热量,同时又可减少循环水耗量。另外装置还应合理调整各塔的中段回流取热量,尽量多取高温位的热量,对于中段回流取热可摸索采用大流量、高回流返塔温度的调节方法,这样能提高热量的有效利用率。