印刷品质量检验操作要求

目 的: 规范产品质量工序检验操作要求,保证产品质量得到有效控制,不做错事,避免时间与经济损失。

适用范围:

适用于本公司药品包装盒生产的质量要求和检验操作控制要求;其他品种的生产质量检验参照执行。

责 任 人:

首检责任人:领机、班长、质检员

自检责任人:相应的操作工

互检(倒查)责任人:后工序相应的操作工

抽检责任人:领机与班长

专检责任人:质检员

其他情况下明确责任人

内 容

一、基本检验要求

1. 必须有签样稿或签样张,样张包括三色样张与工艺加工样张,工艺加工样张必须保持整洁完好并做好每半年的更新,一般

在1月份与6月份完成,并视样张情况及时更新确认;

2. 工序生产必须在首件(张)检查合格后方可进行物料流转与正常生产,首件(张)未检查或不合格(包括相关凭证记录无相关责任人签字)不得进行物料流转与生产。

l 首件是指各岗位同一人员,在同一而连续的生产周期中,所接受的同一批次的,同一品种、规格的,第一张(包括工序第

一件成品)稳定状态下的产品,即在生产过程中,对于人、机、料、法、环(生产工艺)发生变化时,所生产的第一张

(包括工序第一件成品)稳定状态下产品。

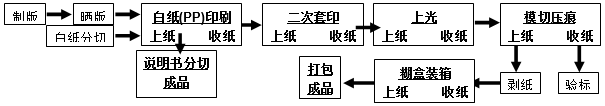

l 首件检查涉及到的印刷加工工艺过程:

l 首件包括业务指令(业务品种)、批次、班次、人员、设备、物料、版材发生变化或中断正常生产的情况。

l 首件检查主要凭证记录与检验程序:“印刷加工版材首次交付使用检查表”有制版人员检查填写后发出、班长、质检员、操作工检验复核填写签名后,回传至制版人员保存;“物料标签”“装箱单”有班长发出,领用人复核并记录,“工序成品第一张”(即在班组正常生产的第一件或第一箱内抽取的一张,瓶签为工序正常生产的第一卷一个印刷版各个拼版瓶签)由领机检验签字确认,再由班长检验复核签字,工序形成的第一件合格品依照以上程序检验,并在“物料标签”“装箱单”上签字,其中早班说明书分切、糊盒装箱工序有质检员检验复核,各工序新版生产的首件最后再有质检员检验复核,“物料标签”与“装箱单”在生产加工中流转,随着业务品种加工完成而回传至班长办公室,附录到业务“生产指令单”后面装订,作为批生产记录,上交到生产干事审核。

3. 工序生产必须先依据物料标签进行倒查,标签填写规范并抽检物料确认合格后方可正常投料,并对本工序生产的产品进

行自检,填写相应的物料标签;

4. 工序生产产品必须抽检并在相应的物料标签填写检验情况,方可流入下道工序; 1000印张批次以下为全检,以上数量最低

抽检一件;

5. 每批成品必须经过专检并出具相应的检验报告,班次批成品最低抽检两件成品。

二、加工流程检验操作要求

△ 制版

检验项目 规格名称与识别码

• 签样样稿与样张、业务品种书面要求、电子文档

• 种类与材质(软片、刀版、柔版)

• 图文内容

• 色序、网点、实地

• 标记线(规矩线、切线余量与咬口尺寸、色标)

• 拼版数量与尺寸位置(分切余量)

检验操作 结合最优化的加工能力,依据工艺条件与质量程序的执行进行设计,电子文档与签样样稿吻合,如有改动必须征得业务需求的保证;版材加工单位回传制版文件,检查图文内容与尺寸位置符合签样样稿要求;版材收到后针对以上规范要求核对,填写“版材加工检查表”再到生产过程中进行程序检查复核流转。

检查方法包括目测对比、直尺测量

处理和保存 收到的版材必须有完好的包装,完好的版材,检查好的版材包装要写上名称与识别码,没有领用的放置在办公室有制版人员保存;不合格的版材退货或交给质检员保管 。

△ 原料纸切纸工序

检验项目 纸张类型(白底、灰底、黑卡、亮光、亚光、双胶等的纸类)

• 商品名称

• 规格尺寸(原纸尺寸、分切尺寸)

• 基本定量

• 数量(原包装数量、切纸数量、令与张)

检验操作 首先根据生产指令要求核对所领物料的物料标签内容必须一致、包装完好;拆包前检查确认夹条数量与尺寸符合原料标签内容;根据指令要求调节好符合开料尺寸要求的程控数据参数,并先分切1张成品进行首件复核:用直尺测量纸张四边,与设定的尺寸是否一致,尺寸误差及平行边误差都≤1mm;用直尺测量纸张对角线,其误差不大于1mm,使其成长方形;用千分尺测量纸张厚度,应符合标准要求;检查底面纸,应干净、无刀痕;目测切纸边缘外观无毛边与纸团,闯纸后整件纸张外边缘整齐、无毛边;检查纸堆,必须有填写完整的 “物料标签”、有防尘与防移位的包装、高度不超过胶印机上纸装置的要求、分类摆放整齐并有明显的标识;经班长抽检合格并在标签上签名方可流入下道工序;

检查方法包括目测、手感、直尺测量。

处理和保存 不合格原料纸退库处理并填写质量反馈单,分切不合格的进行偏差处理,退库材料必须有完整的包装与标签。

△晒版工序

检验项目 业务规格名称、物料代码、识别码

• 版材类型与尺寸(软片、PS版) 晒版位置 晒版时间 显影效果

检验操作 根据生产指令,领取相应的版材。软片领取,到晒版室根据存放图位置,确认包装名称后取出(无论改版与不改版品种),但改版品种的软片上交班长,班长上交质检员并登记后,领取新版软片与检查表,之后将软片放置到校对台上进行检查,首先检查识别码与名称,然后再检查以上规范要求,新版检查内容填写到“版材加工检查表”。PS版到班长办公室领取,根据机型与生产批量选择相应品牌的PS版,根据机型确定相应规格尺寸的PS版。根据软片与PS版尺寸,确定晒版位置,根据图文网点情况确定晒版时间,完成晒版后,检查图文内容与清晰情况完好后,进行显影操作,以上操作做好记录。

• 检查方法包括目测、直尺测量、刀版对比

处理与保存 软片存取根据晒版室内“软片存放位置表”的要求进行,操作人员确认存放位置只有一种版本,办公室在每个月至少一次检查维护存放定置情况,新加工未使用的软片存放在办公室制版人员处,回收软片存放在档案室质检员处并进行切角处理,并在“软片移交与回收记录表”上登记签字。PS版未领用的在仓库,领用但未使用的存放在班长办公室,再利用的PS版存放在晒版室。报废的PS版存放在班长办公室、报废的软片存放在档案室,集中送回收组处理。

△ 胶印机印刷纸盒

检验项目

白纸印刷上纸

• 尺寸(原纸尺寸、分切尺寸) 基本定量 数量(切纸数量) 坏片切角

白纸印刷收纸与二次套印上纸

• 图文内容与位置;规矩线尺寸(套印尺寸);图文颜色与图文其它部位的颜色;收纸数量

二次套印收纸(一次印刷与二次套印规范要求)

• 图文内容与位置;拼版尺寸与位置;规矩线尺寸(套印尺寸);图文颜色与图文其它部位的颜色;收纸数量

检验操作

1.首件检验

1.1 根据生产指令单、签字印刷样张、标准单片、复核首件印刷品的图文版本情况,确保物料代号、通用名、商品名、商标、地址等具体内容逐一校对必须吻合;

1.2 在看阳台上,用比较法目测印刷样张,色条、药字色块、图文颜色必须符合样稿或签样张的要求;

1.3 用菲林样片或签样单盒对照版面,尺寸应满足压切要求(同规格不同品种的校版定位尺寸保持一致);

1.4 用直尺测量规矩线,本机组两端前规误差小于0.5mm ,以满足套准要求;

1.5 用放大镜观察规矩线,本机组色组之间套印误差小于0.2mm,套印要 求高的精细产品或套印小量误差即影响设计意图的,应符合样稿要求;

1.6 逐一校对版面内容,无漏印、缺印,无条杠、无糊版与影响文字图文的斑点等;

1.7 检查规矩线与色标的完整规范情况,用样品盒子对照不得在压痕有效尺寸范围内。

1.8 首件印刷成品经领机检查合格后交班长复核确认

2. 过程检验:

2.1上纸人员检查上工序物料,对照标签填写情况检查是否符合要求;

2.2 晒版人员根据生产指令单确认加工的品种规格与物料代码,根据软片存放规定到相应的位置取相应的软片,校对图文内容,并根据加工要求确认晒版尺寸、时间、色标位置,晒版完成后再进行检查并进行适当的修版、打定位孔,符合加工要求后,装版人员再进行复核符合要求后装版;

2.3目测印张版面,与签字样张作比较,墨色均匀一致,无明显偏差;

2.4目测规矩线应尽量重合,规矩线套印误差小于0.2mm,不得超过0.5mm;

2.5检查版面内容,无漏印、缺印,文字、色块印刷清晰、结实; 检查版面,无糊版、花版、脏点,无蹭脏、划伤;版面脏点、白点不影响文字识别,不超过圆珠笔芯大小,且每只盒子版面密度不超过2个;

注:对于以上项目的检查,操作人员每车必须抽样检查三次(每车20##多张),每两车(5000张以内)擦洗各色组橡皮布,对擦洗ps版、橡皮布等异常情况必须在物料标签上详细注明。过程中发现问题进行偏差处理,处理妥当方可正常生产。

3. 成品翻检(全检)

3.1卸纸时首先将夹条处的印张全面检验,再对夹条前后与每件纸的顶端与底端的100印张进行全面检验,无问题印张;

3.2对该件其它印张进行卸纸闯纸,根据整体色标与规矩线的位置整齐情况、颜色一致情况,确认整件品种与套印的均一性,否则对疑问处重点翻检确认并挑选处理;

3.2卸纸翻检观察墨色应一致,无粘脏,无蹭脏,无油斑、水斑,无白纸(双张),主要针对混品种、明显缺印与脏版问题;

3.3整张中部分拼版印刷缺印问题属于半成品,半成品以外的印刷品(包括成品与废品)放入半成品中,各班组所产生的半成品必须区分单独存放,半成品中原则性质量问题的必须有明显报废标识(划笔芯),并做好详细备注说明

注:卸纸人员负责对印刷成品的全检,确认班长抽检合格后方可流入下道工序。

• 检查方法包括:签样样稿、签样样张、检验单片、直尺测量、目测对比、15倍放大镜观测。首先复核图文内容位置,其中识别码与业务名称优先,再测量套印规矩尺寸,整体看版面图文与颜色的清晰情况,再对比色差,没有问题的情况下,进行具体细节检查。

处理与保存 整版质量符合规范要求的整件成品使用绿色“物料标签”,整版质量不符合质量要求的使用黄色“物料标签”,绿色与黄色“物料标签”的物料必须严格区分,绿色“物料标签”的物料可以在生产中正常流转,但黄色“物料标签”必须经过偏差处理,如再加工弥补质量问题缺陷后重新检验,或经过质检员监督处理报废品。

l 更换品种必须进行现场清场并记录,有班长检查复核合格签字

△ 上光机

检验项目

• 上纸、收纸与胶印机收纸规范要求一样,包括业务名称与识别码正确;无明显的色差、缺印、套印误差、脏版;

• 收纸(包括前工序规范要求)光洁度;干燥度;耐磨度;数量

检验操作

1. 首件检验:

1.1上纸人员根据物料标签检验前工段物料的质量

1.2收纸人员对正常生产前的首件检验

2. 过程检验

2.1上纸人员检查上工序物料,对照标签填写情况检查是否符合要求,上纸转移物料的操作中目测检验前工段印刷质量;

2.2正常生产中的灯检跟踪人员(收纸人员),进行目测全过程检验前工段的印刷质量;

2.3收纸人员在缷纸转移物料时检验本工序加工质量并将检验情况填写到相应的物料标签上,即在正常灯光下,每件必须抽取一张印刷品成 75°角目测印刷品,表面有明显的上光光层;视距500mm目测,光层无厚薄不匀现象;将上光表面在手的适当压力下对擦5下,无擦伤痕迹;表面干净、光滑,无花斑、无皱折、无图文文字划伤; 检查纸张底面无光油;

2.4首件上光成品经领机检查合格签字后交班长复核确认合格后签字

3、成品检验

3.1收纸人员(或上纸人员配合)转移物料时翻检确认整件印刷品上光质量;上光后表面光层附着牢固;印刷品表面上光层和纸张无粘结现象;无划伤、无蹭脏现象;无原则性印刷质量问题后填写相应的物料标签。

3.2班长进行抽检检验记录

检验方法包括:直尺测量、目测对比。对于前工序的质量检验,两张上光面用手加适当的力对磨。

处理与保存同胶印机

l 更换品种必须进行现场清场并记录,有班长检查复核合格签字

△ 模切机与压痕机

检验项目

• 上纸与上光机规范要求一样

• 收纸(包括前工序规范要求):压切尺寸(展开形状、折叠成品尺寸);压线尺寸(宽度、深度、长度、痕线饱满、折弯顺利);边缘状况(无毛边);数量

检验操作

1.首件检验:

1.1 上纸人员检查上工序物料,对照标签填写情况检查是否符合要求;

1.2 收纸人员对照样稿、签样盒或单片,检查压切位置(图文位子与压痕、压切线尺寸位置)、盒子版本等;用手弯摺痕线,痕线饱满,能起直角;弯摺顺利,纸底纸面不爆色、不爆线;

1.2 首件压痕成品经领机检查合格签字后交班长复核确认合格后签字

2. 过程检验

2.1上纸人员检查上工序物料,对照标签填写情况,进行翻检与上(走)纸时检查是否符合要求;

2.2 收纸人员(上纸人员配合)每件必须抽取5张印张以上,进行全面压切剥纸确认,剥纸正常分离,纸盒整体切口无毛边,无分层,无连刀无裂痕问题;痕线规则饱满、折弯顺利起直角、无裂纹、直角边不变形、确保用户使用要求;压切位置误差小于0.5mm,整体针脚位置保持一致;

2.3 收纸人员全程监控,无上工序原则性问题与本工序原则性质量问题进入下道工序;

2.4 压痕模切数量准确,堆码整齐存放规范。(遮光片压痕装箱数量准确)

• 检验方法包括:样张对比、直尺测量、目测对比、手工折叠对比。对于前工序的质量检验,主要是进行整体检查包括业务名称与识别码正确;整版图文与颜色清晰,无明显的缺印、色差。

• 处理与保存同胶印机 更换品种必须进行现场清场并记录,有班长检查复核合格签字

△ 剥纸

检验项目

• 与模切机一样

检验操作 根据“物料标签”内容,检验复核前工序质量符合生产指令的规范要求,再检验前工序的质量检验,即通过对压切的印张剥纸单元,对其中至少一拼以上进行全检合格后再进行其它拼的剥纸,整体检查内容包括业务名称与识别码正确;整版图文与颜色清晰,无明显的缺印、套印误差、色差。填写相应的“物料标签”。首件检验有剥纸人员检验合格后签字再由班长复核签字方可正常生产。

• 检验方法包括:目测对比、手工折叠对比。

• 处理与保存同胶印机 更换品种必须进行现场清场并记录,有班长检查复核合格签字

△ 糊盒机

检验项目

• 上纸与模切机规范要求一样

• 收纸(包括前工序规范要求):上胶位置与胶量;糊口位置;胶粘强度;踢脚数量与装箱数量;装箱单种类;纸箱表面清洁无其它标志

• 装箱打包:装箱单(生产规格、品种、版本、张贴) 数量(包装数量、打包件数) 纸箱外观 胶带封箱

检验操作

1. 首件检验:

1.1 上纸人员检查上工序物料,对照标签填写情况检查是否符合要求;

1.2 收纸人员目测糊口粘合处,胶量适中,无脱胶和胶水渗透和盒内粘连目测糊口粘合处,胶路直,离痕线边边1~2mm; 纸盒成型方正,不歪斜、不错位; 设定踢脚数量符合规定品种要求,并人工数数确认准确;領机根据规定速度与质量检验情况,确定给纸距离、主传动速度、递纸速度,并根据添加胶水时间设定音警示时间、于班长登记领用并复核装箱单;

1.3 首件糊盒成品经领机检查合格后交质检员或班长复核确认。

2. 生产过程质量检验

2.1 上纸人员检查上工序物料标签填写是否符合要求,上纸人员在生产过程中必须全部翻检上机成品,确保无上工序原则性质量问题进入糊盒工作阶段

2.2 抓把工数一排踢脚的数量,实际数量与设计数量一致; 抓一把纸盒,攒整齐后观察:色块应对齐、纸底无裂痕、平视应平齐,无明显高低之分;平铺观察:墨色一致、套印准确;每次踢脚间纸盒至少抽查一只成品,从纸盒大耳处往下看:条形码、物料代码位置一致,内部无粘连,用手按糊口看胶量和位置适宜包括无脱胶现象、无胶水内渗或外溢造成的粘体现象、胶水位置离糊口边1毫米,撕开粘合处,可见撕裂纤维;观察版面图文:无明显脏点、糊版、油脏、蹭脏、划伤;无漏印、缺印;盒子的痕线正确无偏移;盒子无损坏、无裂痕、无划伤现象;

2.3 装箱工检查并填写装箱单,字迹清晰,粘贴牢固、张贴在同一位置;成品箱完好无损,外观干净,无杂物、无无关标记;每箱留样一只;装箱数量准确;使用规定装箱单填写详细而准确,并贴在规定处,第一次生产的新版本加贴红色标签,零头件加贴白色标签;封箱胶带紧贴箱盖开口不张口,并根据纸箱变形异常情况进行十字胶带封箱;

2.4 领机根据语音警示加胶并根据上胶部位清洁情况进行清理,对收纸留样品进行检验或跟踪成品箱抽查检验,机组操作人员集中精力操作,检验情况必须记录。

3、成品检验

3.1领机对留样纸盒的糊口剥开检查,糊口整体牢固。

3.2成品转移人员检查成品分类与归类符合存放要求。

3.3以上检验领机复核检验并有记录

检验方法包括:目测对比、手工折叠对比、计数器计数。

处理与保存 不合格成品偏差处理;更换品种必须进行现场清场并记录,有班长检查复核合格签字。

△ 胶印机印刷说明书

检验项目

白纸印刷上纸

• 尺寸(原纸尺寸、分切尺寸) 基本定量 数量(切纸数量) 无折角变形 坏片切角

白纸印刷收纸与反面印刷上纸

图文内容与位置 规矩线尺寸 图文颜色与图文其它部位的颜色 整件收纸数量 无折角变形 坏片切角

二次套印收纸(一次印刷与二次套印规范要求)

图文内容与位置 拼版尺寸与位置 规矩线尺寸与正反印对应尺寸 图文颜色与图文其它部位的颜色 收纸夹条数量

检验操作

1.首件复核的检查项目

1.1 开料尺寸偏差小于等于1mm。

1.2根据生产指令单、签字印刷样张、标准检验单片、复核首件印刷品版本情况。在看阳台上,用比较法目测印刷样张,色条、药字色块、图文颜色必须符合样稿或签样张的要求;用直尺测量规矩线与正反印图文位置小于05毫米,或使用对折比较确定两端前规误差小于0.3mm ;确保物料代号、通用名、商品名等具体内容逐一校对必须吻合;逐一校对版面内容,网点均匀清晰、无漏印、缺印、无条杠、无糊版、影响文字图文的斑点等;检查色标规范性与完整情况;

1.4首件印刷成品经领机检查合格后交班长复核确认。

2.过程检验

2.1 上纸人员对原纸质量和印刷单面成品质量进行全面检查(包括蚊虫、坏纸、折角纸、双张、上下颠倒、前后颠倒等),操作人员每车必须每1000张抽检一次,每2000张擦洗1次印版和橡皮布,每小时搅拌1次墨斗。

2.2 晒版人员根据生产指令单确认加工的品种规格与物料代码,根据软片存放规定到相应的位置取相应的软片,校对图文内容,并根据加工要求确认晒版尺寸、时间、色标位置,晒版完成后再进行检查并进行适当的修版、打定位孔,符合加工要求后,装版人员再进行复核;

2.3 收纸人员目测印张版面,与签字样张作比较,墨色均匀一致,无明显偏差;检查印刷正反规矩线重合情况与套印准确性,误差小于0.5mm;检查版面内容符合要求;夹条数量准确,上下偏差不得超过2张;正常印刷时收纸部位不得出现无人监控状态;

3.成品翻检(全检)

3.1卸纸闯纸人员,根据整体色标与规矩线的位置整齐情况、颜色一致情况,确认整件品种与套印的均一性,视觉上感觉不到明显变化,否则对疑问处重点翻检确认并挑选处理;成品中无白纸(一面无印刷)、混品种与废品、两面印刷一样、明显漏印与脏版、坏纸等严重原则性质量问题;一般性质量问题数量不得超过1000小张

检验方法:签样样稿、签样样张、检验单片、直尺测量、目测对比、15倍放大镜观测。首先复核图文内容位置,其中识别码与业务名称优先,再测量套印规矩与正反印位置尺寸,整体看版面图文与颜色的清晰情况,再对比色差,没有问题的情况下,进行具体细节检查。

处理与保存:检验检查情况及时记录,生产现场只能存在一个规格品种成品,符合要求的成品使用绿色“物料标签”,不符合要求的进行偏差处理,所有中间体必须上锁管理。更换品种必须进行现场清场并记录,有班长检查复核合格签字。

△ 说明书分切

检验项目

• 尺寸 数量(插条数量、包装数量) 装箱单颜色与种类

检验操作

1.首件检验

1.1根据不同规格说明书尺寸标准要求结合版面切线尺寸要求调节好数控程序并进行试分切

1.2分切成品尺寸一致,尺寸符合标准,误差小于1mm;切口平滑整齐,无纸屑无明显划痕、无粘连问题;

1.3计数器计数准确性确认,抽取十张左右,再进行计数,两次数量与抽取数量计算结果吻合;

1.4首件分切成品操作人员检查合格后交班长复核确认。

以上内容有一项不符合要求的,不得签样批量生产

2. 过程检验

2.1查看生产指令单与上工序物料标签相关信息,确认分切工艺项目参数(新版、配套、单元计数);

2.2分切成品进行印张计数达到单元数量后,再进行全检,分切成品中无粘脏,无蹭脏,无油斑、水斑、无白页、混品种

与废品、无漏印、两面印刷一样、分切不准、坏纸、脏纸(蚊虫飞蛾)等严重原则性质量问题;

2.3分切成品打包数量通过计数机计数,准确无误与装箱单标准数量吻合

2.4填写装箱单,并贴在规定处,第一次生产的新版本加贴红色标签,零头件加贴白色标签,零头件单独上锁管理;

检查方法包括目测、直尺测量、计数机计数。

处理与保存: 检验检查情况及时记录,合格后打包(装箱)、贴上相应的装箱单、归类并定置存放,不合格的单放处理。更换品种必须进行现场清场并记录,有班长检查复核合格签字。