*******出厂检验规程

1、目的:

确保产品质量符合相关法规和技术文件的要求,满足顾客需求的产品。指导检验人员正确检查验收产品。

2、适用范围:

本规程只适用与******产品。

3、职责:

3.1 质量部是成品最终检验的归口管理部门,负责最终检验和试验工作的实施和管理工作。

3.2 质量部负责产品最终检验技术标准的制定。

3.3 生产车间负责产品最终检验的协助工作。、

4、抽检比例:

4.1样品、样件按100%全尺寸检验。

4.2批量供货按GB2828-2003一般检验水平Ⅰ执行。

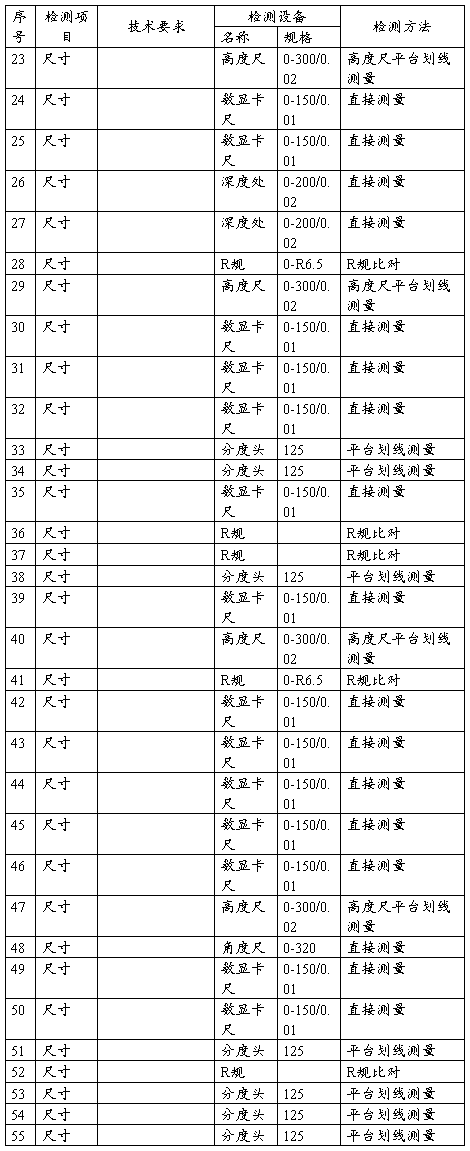

5、检验项目:

******出厂检验规程

******出厂检验规程

6检验记录:

6.1 检验人员按《成品检验标准》检验项目和方法逐项检验,凡是能用数值描述的,应填写实测数据,不得漏项漏检。

6.2 成品检验记录书写要清晰、工整,填写内容完整、齐全。检验记录作为该批次产品的质量技术档案要长期保存,以保持其可追溯性。

7、合格品处理:

成品检验合格后,由质量部发放合格证。

8.不合格品的处理:

8.1 成品检验判定为不合格,可以通过返工、返修达到验收要求的,由检验员作出处理。产品经返工、反修后重新交检。

8.2当成品的不合格项不可能通过返工、返检达到合格接受条件时,按《不合格品控制程序》执行。

9、相关记录:

9.1《不合格品控制程序》

9.2《纠正和预防措施控制程序》

9.3《质量记录控制程序》

10:形成记录:

《出厂检验报告》

第二篇:PLC控制箱出厂检验规程

文件编号:SLT-DK-004

版本/更改: A/0

成

品

出

厂

检

验

规

程

淮南市赛力特工贸有限公司

KXJ-1.2/127矿用隔爆兼本安型PLC控制箱

一、依据标准Q/SLT019-2010、MT/T 817-1999。

二、检验项目

1、 外观与结构

1)技术要求

外壳采用牌号为Q235-A的钢板焊接成形。所有部件表面平整,无损伤、疤痕、裂缝和变形,表面涂镀层须均匀,不应起泡、龟裂和脱落,金属零部件无锈蚀和其它机械损伤,紧固件无松动。标志和铭牌应完整、清晰、牢固。控制箱壳体应设有内、外接地;各插件板应插接牢固,有防松措施,接触点应无虚接、氧化现象;各部件之间的导线连接应无张力,端子压接应牢固无松动现象;按钮开关应动作灵活、接点接触应良好。

2)检验方法

目测。

2、隔爆参数检查

1)技术要求

接线腔:L≥25mm,l≥9mm,ic≤0.24mm;粗糙度6.3

主腔:L≥25mm,ic≤0.25mm;粗糙度6.3

接线端子与隔爆孔间隙≤0.24mm

接线柱与隔爆孔间隙≤0.2mm

开关转轴与铜套间隙≤0.25mm

观察窗:L≥9.5mm

2)检验工具

游标卡尺;内、外径千分尺;塞尺;粗糙度样块。

3)检验方法

参见隔爆外壳检验规程(附录).

3、主要性能试 验、(本安参数)电源波动适应性

1) 技术要求

额定工作电流:≤1.2A A C;

额定输出电压Ue:12V DC

额定输出电流Ie:750mA

过压保护值Ug:≤12.5V

过流保护值Ig:≤900mA

开路电压:12V DC

电源电压偏离值≤5%

源波动≤5%; 负载效应≤5%

周期与随机偏移≤250 mV

35路开关量信号:当接点断开时,信号为断,当接点闭合时,信号为通;

16路非本安继电器输出;接点容量:250V/5A AC

控制箱与TH-12矿用本安型带式输送机操作台连接的传输电缆长度≤1000m,分布电容≤0.06μF/km,分布电感≤0.8mH/km,分布电阻(单芯)≤12.8Ω/km。与被控设备之间的传输电缆长度≤1000m,分布电容≤0.06μF/km,分布电感≤0.8mH/km ,分布电阻(单芯)≤12.8Ω/km。

2)检验工具

数字万用表;示波器;滑动变阻器;仿真电缆(自制模拟电缆);调压器。

3) 检验方法

a 供电电源用调压器调至(95、127、140)V,用数字万用表测量其交流的电流值。

b 用数字万用表测量本安电源板输出电压值;

本安电源板输出端负载去掉,测量其开路电压;把滑动变阻器加在本安电源的输出端,调节滑动变阻器,使输出电流在750mA,测量其输出电压值。

c 然后缓慢的调节滑动变阻器,测量其输出电流值与电压值的变化,当电流大于900mA,输出端电压应降为0V。

d 电压偏离值

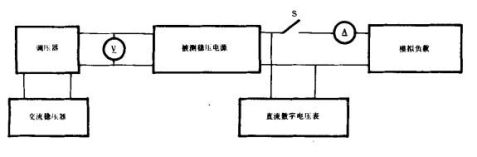

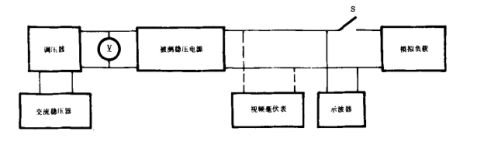

试验设备按图(1)连接,S为单向开关

实验步骤:

(1) 负载电流为零值, 源电压分别调至规定的最小值, 标称值和最大值, 测量相应的稳定输出电压Uo1 ;

(2) 负载电流为额定值, 重复d的(1)条测量 ;

(3) 取其稳定输出电压的最大变化量△Uo ,(△Uo为稳定输出电压的测量值Uo1与标称值Ux 之差);

(4) △Uo的绝对值与U x之比即为输出电压偏离值。

图(1)

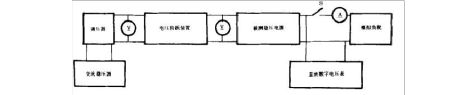

e) 源波动

在对源效应进行测量时, 应保持所有其他影响量的积累效应的量值小于源效应规定量值的1/10 , 源效应在时间等于5倍源瞬态效应恢复时间后建立,并在5 tx至5tx +10 s 的时间间隔内测量。

(2)

设备的连接按图(2)进行。

实验步骤:

(1)负载电流为额定值, 源电压为标称值, 测出稳定输出电压Uo;

(2)负载电流为零值, 源电压从规定的最小值至标称值到最大值进行阶跃变化或反之, 随着源电压的阶跃变化, 分别在5tx至5tx +10 s 这一时间间隔中测量出稳定输出电压U01;

(3)负载电流为额定值,重复e的(2)条试验;

(4)取其稳定输出电压的最大变化量△Uo (△Uo= UO- U1)

(5) △Uo的绝对值与UO之比即为源效应。

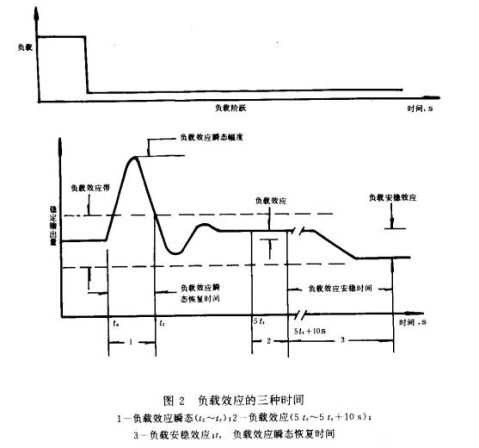

f) 负载效应

在对负载效应进行测量时, 应保持所有其他影响量的积累效应的量值小于负载效应规定量值的1/10 , 稳态负载效应应在时间等于5 倍负载瞬态效应恢复时间后建立, 并在5tx,至5tx+10s 的时间间隔内测量。( 见图3 ) 。

图(3)

设备接线见图(1)

试验步骤:

(1)源电压为标称值, 测出额定输出电压U0和额定输出电流I0;

(2)源电压调至规定的最小值, 负载电流由额定值阶跃至零值, 随着负载电流的阶跃变化,在5tx至5tx +10s 这一时间间隔中测量出稳定输出电压U01;

(3)源电压分别调至规定的标称值和最大值, 重复f)的第(2)条试验;

(4)取其稳定输出电压的最大变化量△Uo (△Uo= UO- U01);

(5)△Uo的绝对值与U0之比即为负载效应。

g)周期与随偏移

一般要求:

周期与随机偏移的测量频率范围为20Hz﹏10MHz。

试验条件:

必须使用单一接地点, 以避免构成回路和确保任何导线中不存在地电流, 因为它可以形成周期与随偏移测量回路的一部分;

对于采用差分式输入测试系统, 应注意不要超过共模电压以及共模信号引入的误差, 应增加测试设备抑制比, 考虑到所有影响量的组合的绝对值, 应使其不超过周期与随偏移指标的1/10 。

试验设备的连接:如图(4)

图(4)

试验步骤:

(1)源电压调至规定的最小值, 输出电压为额定值, 负载电流为额定值和零值时分别测量周期与随偏移;

(2)源电压调至规定的最大值, 重复g的第(1)条试验;

(3)取所测值中的最大值即可。

h)35路的开关量信号用万用表测量

i)16路非本安继电器输出用万用表测量;

接点容量:250V/5A AC

继电器的节点容量,不能超过制造商的规定值,并且节点在回路里不能超过额定值的2/3。

j) 控制箱与TH-12矿用本安型带式输送机操作台连接的传输电缆长度≤1000m。

用自制的模拟电缆实验板(分布电容≤0.06μF/km,分布电感≤0.8mH/km,分布电阻(单芯)≤12.8Ω/km)进行试验,若操作台与控制箱之间的数据传输正常为合格。

4、基本功能试验

1)技术要求

控制箱与TH-12矿用本安型带式输送机操作台相接时能实现多台电机的分时顺序控制及主电机的软起、软停。

2)检验方法:

目测。

5、绝缘电阻试验

1)技术要求:

非本安接线端子与金属外壳之间的绝缘电阻常态应不小于50MΩ;

本安接线端子与金属外壳之间的绝缘电阻常态应不小于50MΩ;

本安接线端子与非本安电路接线端子之间的绝缘电阻常态应不小于50MΩ。

2)检验工具:

兆欧表。

3)检验方法

将兆欧表接到被测部位的两端,待显示稳定时读取绝缘电阻数值,测量时应保证兆欧表测量表笔与被测部位接触可靠,测试引线间的绝缘电阻足够大,以保证读数精确。

6、工频耐压试验

1)技术要求:

非本安电路接线端子与金属外壳之间应承受交流1500V、历时1min的工频耐压试验,无击穿和闪络现象,泄漏电流不超过5mA;

本安电路接线端子与金属外壳之间应承受交流500V、历时1min的工频耐压试验,无击穿和闪络现象,泄漏电流不超过5mA;

本安电路与非本安电路之间应承受交流1500v历时1min的工频耐压试验,无击穿和闪络现象,泄漏电流不超过5mA。

2)检验工具:

耐压测试仪。

3)检验方法:

a 试验电压应从不超过全值的一半开始,逐步的升至规定值,其上升时间应不小于10s,然后维持1min,试验后将电压逐渐下降至零。

b 在试验过程中如果没有发生绝缘击穿、表面闪络、泄流电流明显增大或电压突然下降等现象,则认为合格。

7、电源变压器例行试验

1)技术要求:

电源变压器原绕组与付绕组之间应承受交流2500V的工频耐压试验,历时1min无击穿和闪络现象,泄漏电流不超过5mA;

所有绕组与接地屏蔽、铁芯之间承受交流1500V的工频耐压试验,历时1min无击穿和闪络现象,泄漏电流不超过5mA。

2)检验工具:

耐压仪。

3)检验方法:

a 试验电压应从不超过全值的一半开始,逐步的升至规定值,其上升时间应不小于10s,然后维持1min,试验后将电压逐渐下降至零。

b 在试验过程中如果没有发生绝缘击穿、表面闪络、泄流电流明显增大或电压突然下降等现象,则认为合格。

8、静压试验

1)技术要求:

试验压力1MPa,加压时间10~12S,无连续滴水与渗漏

2)检验工具:

试压泵。

3)检验方法:

a 试验要求:

水压试验必须在零件加工后进行,零件尽可能模拟实际装配状态固定。

下列零件可不做水压试验:

(1)外壳内的隔爆绝缘套管;

(2)容积小于0.01L的塑料、陶瓷外壳(壳壁亚铸有其他零件者除外);

(3)由钢或者有色金属扎制材料制成的没有焊缝的零件,如外壳、盖、环、衬套等。 b 水压试验应逐件进行。在不小于GB3836.2第19.2条的规定的试验压力下,保持1min,若不连续滴水(每间隔大于10s滴水1滴,即视为不连续滴水),则为合格。

9、 电气间隙与爬电距离

1)技术要求:

制箱本安部分的接线端子之间、接线端子与外壳之间的电气间隙和爬电距离均≥2.0mm; 控制箱非本安部分的接线端子之间、接线端子与外壳之间的电气间隙应≥3.2mm; 控制箱非本安部分的接线端子之间、接线端子与外壳之间的爬电距离应≥5.0mm。

2)检验工具:

游标卡尺。

3)检验方法:

目测。

10、工作稳定性

按本规程的第3条进行试验。

三、 检验程序与规则

3.1 产品出厂检验按检验项目逐项进行,当全部出厂检验项目均符合规定时,则判定出厂检验合格。若任何一个检验项目不符合规定时,应停止检验,对不合格项目进行分析,找出不合格原因并采取纠正措施后,可重新进行检验。若重新检验合格,则判定出厂检验合格。

3.2 产品按本规程经出厂检验合格,并附有产品质量合格证方可出厂。

3.3 产品出厂检验合格后,填写出厂检验报告。

3.4 不合格或有缺陷的产品,不得降级销往煤矿。