1、实习的目和意义。

通过实习使学生了解合成氨工艺的生产流程、规律和工艺参数的控制,以制取氨成品。学会收集各项资料和数据参数,判断工艺过程的实际情况,培养理论联系实际的习惯。同时也是对化工生产知识的实践,培养运用化工专业理论知识,分析和解决实际问题的能力。对化工生产也有一定的了解,为以后的就业打下基础。理论联系实际,是一种全新的领域,不仅加深对合成氨工艺流程的了解,对具体化工设备的感性认识,还培养学习兴趣的勇于创新的精神。

2、概述合成氨工艺原理与流程

(1)天然气脱硫与压缩

天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地除去原料气中的各种硫化物。

加氢转化主要指在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性。

在采用钴钼催化剂的条件下,主要进行如下反应:

R-SH+H2=RH+H2S

R-S-R’+2H2=RH+R’H+H2S

C4H4S+4H2=C4H10+H2S

RC=CR’+H2=RCH2-CH2R’

氧化锌是一种内表面积颇大,硫容较高的接触反应型脱硫剂。除噻吩及其衍生物外,脱除硫化氢及各种有机硫化物的能力极高,可将出口气中硫含量降至0.1PPm以下。

氧化锌脱硫反应:ZnO+H2S=ZnS+H2O

原料天然气在原料气预热器(141-C)中被低压蒸汽预热后,进入活性碳脱硫槽(101-DA、102-DA一用一备),进行初脱硫后,经压缩机(102-J)加压。在一段炉对流段低温段加热到230℃左右与103-J段来的氢混合后进入Co-Mo加氢和氧化锌脱硫槽(108-D)终脱硫后,天然气中的总硫≤0.1ppm。

(2)转化

天然气蒸汽转化经脱硫后的原料气在镍催化剂作用下进行一段、二段蒸汽转化,转化气温度在983℃左右,残余CH4在0.9%以下入废热锅炉回收工艺气热量。经脱硫后的原料气的总硫含量降至0.1ppm以下,与水蒸汽混合后进行转化反应,生成氢气和CO (CO 将在下一变化中去除):

CH4+H2O = CO+3H2

CnH2n+2+nH2O = nCO +(2n+1)H2

由于转化反应是吸热反应,在高温条件下有利于反应平衡及反应速度。在实际生产中,转化反应分别是在一段炉和二段炉中完成。在一段炉中 ,烃类和水蒸气的混合气在反应管内镍催化剂的作用下进行转化反应,管外有燃料气燃烧供给反应所需热量,出一段炉转化气温度控制在800℃左右。为了进一步转化,需要更高的温度。在二段炉中加入预热后的空气,利用H2和O2的燃烧反应,产生高热,促使CH4进一步转化。 出二段炉的工艺气残余甲烷含量0.3%左右,经并联的两台第一废热锅炉回收热量,再经第二废热锅炉进一步回收余热后,送去变换。

(3)CO变换

工艺气温度降为370℃进入铁铬催化剂的高温变换炉顶部从底部流出高变气温度降为204℃再入低温变换炉。温变换在铜锌催化剂中进行反应,CO含量降到0.36%。经蒸汽转化后的工艺气含有12~15%的CO,变换工序的任务是使CO在催化剂存在的条件下与水蒸汽进行反应:

CO + H2O = CO2 + H2

这样即能把一氧化碳变为易于清除的二氧化碳,同时又可制得合成需要的原料氢。变换反应是一个可逆、放热、反应前后气体体积不变的化学反应。 整个变换过程是由高温变换和低温变换组成。高温变换炉,所用的催化剂是以Fe3O4为活性组分的,它的活性温度在300℃以上(一般在350~430℃)。在此温度下,可以取得较高的反应速度,但不能达到较低的CO浓度。为了进一步取得较低的CO浓度,还要以铜为活性组分的催化剂作用下,进行低温变换 ,变换温度在200~250℃,这样的低温下,就能使CO的变换进行的比较彻底,可以使CO浓度降至0.3%以下。

(4)CO2脱除

低变气经冷却进入吸收塔下部,经吸收后气体中的CO2含量降到0.4%,再经上塔吸收,从塔顶逸出的脱碳后的CO2含量0.1%工艺气去甲烷化工序。吸收塔底流出的富液,经水力透平做功后送至再生塔顶部,溶液减压闪蒸出部分水蒸汽和CO2,然后向下流经再生塔四层填料。再生后溶液(贫液)从再生塔底部流出,经溶液泵升压后分两路(顶部和中部)送入吸收塔。从吸收塔底部流出的富液,经水力透平送入再生塔上部,从而构成循环。经变换工序后的工艺气,CO2含量在17%。采用改良苯菲尔法脱除工艺气中的CO2 ,吸收剂为碳酸钾溶液,溶液的吸收和再生可以用如下反应方程式表示:

K2CO3 + CO2 + H2O = 2KHCO3 + 热量

这是一个可逆过程。脱碳溶液中 K2CO3在低温、加压的条件下吸收了CO2生成KHCO3 ,KHCO3又在加热、减压的条件下放出CO2,重新变成K2CO3。前一个过程是吸收过程,后一个是再生过程。经过吸收塔的脱碳气体要求CO2小于0.1%;经过再生塔的CO2气体要求纯度大于98.5%。

(5)甲烷化

来自脱碳系统吸收塔顶的脱碳气,加热进入甲烷化炉反应,从炉底流出依次进入热交换器冷却,甲烷化气中(CO+ CO2)小于10ppm。碳氧化物(CO、CO2)是合成触媒的毒物,在工业生产中要求入合成工序的氢氮气中的CO、CO2含量小于10ppm。在催化剂作用下将CO、CO2 加氢反应生成对合成触媒无害的甲烷。在镍触媒存在的条件下,进行如下化学反应:

CO + 3H2 = CH4 + H2O + 206.16kJ/mol

CO2 + 4H2 = CH4 + 2H2O + 165.08kJ/mol

甲烷化反应是可逆强放热反应,温升很大,每反应1%CO,温升72℃左右;每反应1%CO2,温升60℃左右。因此,要严格控制低变出口CO含量及脱碳出口CO2含量,在规定指标范围内,严防甲烷化触媒超温。

(6)合成气压缩

甲烷化后的工艺气进入合成气压缩机低压缸压缩后,进入高压缸压缩到101×105Pa,冷却到40℃后入第一氨冷器冷却至5℃,与一氨冷出口的循环气在管路中汇合,进入二氨冷降温到-10℃,此时大部分气氨被冷凝。从氨分离器分离出的冷气,经冷热交换器回收冷量,然后入循环段进行压缩以补充回路压降的损失。出循环段的气体经热交换器升温后进入合成塔。

(7)氨合成

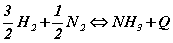

氨合成的化学反应式如下:

氨合成的化学反应式如下:

反应的几个特点:① 是可逆反应。即在氢气和氮气反应生成氨的同时,氨也分解成氢气和氮气。② 是放热反应。在生成氨的同时放出热量,反应热与温度、压力有关。③ 是体积缩小的反应。④ 反应需要有催化剂才能较快的进行。

从甲烷化来的新鲜气(40℃、2.6Mpa、H2/N2=3:1)先经压缩前分离罐(104-F),分离气体中的水后,进合成气压缩机(103-J)低压段,在压缩机的低压缸将新鲜气体压缩到合成所需要的最终压力的二分之一左右,出低压段的新鲜气先经热交换器(106-C,与甲烷化进料气换热)冷却至93.3℃,再经水冷器(116-C)冷却至38℃,最后经氨冷器(129-C)冷却至7℃后与氢回收来的氢气混合进入中间分离罐(105-F),进一步分离气体中的水后,从中间分离罐出来的氢氮气再进合成气压缩机高压段。

合成回路来的循环气与经高压段压缩后的氢氮气混合进压缩机循环段,从循环段出来的合成气进合成系统水冷器(124-C)。高压合成气自水冷却器124-C出来后,分两路继续冷却,第一路串联通过原料气和循环气一级和二级氨冷器117-C和118-C的管侧,冷却介质都是冷冻用液氨,另一路通过就地的MIC-23节流后,在合成塔进气和循环气换热器120-C的壳侧冷却,两路会合后,又在新鲜气和循环气三级氨冷器119-C中用三级液氨闪蒸槽112-F来的冷冻用液氨进行冷却,冷却至-23.3℃。冷却后的气体经过水平分布管进入高压氨分离器(106-F),在前几个氨冷器中冷凝下来的循环气中的氨就在106-F中分出,分离出来的产品液氨送往低压氨分离器(107-F)。从高压氨分离器出来后,循环气就进入合成塔进气—新鲜循环气换热器120-C的管侧,从壳侧的工艺气体中取得热量,然后又进入合成塔进气--出气换热器(121-C)的管侧,再由HCV-11控制进入合成塔(105-D),在121-C管侧的出口处分析气体成分。

SP-35是一专门的双向降爆板装置,是用来保护121-C的换热器,防止换热器的一侧卸压导致压差过大而引起破坏。

主线合成气进气由HCV-11控制,从冷激式合成塔105-D的塔底进入,自下而上地沿内件与外筒之间的环隙上升,被预热至合成塔顶部。再向下依次经过各触媒层进行反应;一路副线合成气进气(冷激气)经由MIC-13控制,直接到第一层触媒的入口,用以控制该处的温度(开工时仅由这一路进气),另一路副线冷激气可以分别用MIC-14、MIC-15和MIC-16进行调节,分别控制第二、第三、第四层触媒的入口温度。气体经过最底下一层触媒床后,又自下而上地把气体导入中心内部换热器的管侧,把热量传给进来的气体,再由105-D的顶部出口引出。

合成塔出口气进入合成塔--锅炉给水换热器123-C的管侧,把热量传给锅炉给水,接着又在121-C的壳侧与进塔气换热而进一步被冷却,最后回到103-J高压缸循环段(最后一个叶轮)而完成了整个合成回路。

合成塔出来的一部分气体(吹出气,又叫驰放气),经氨冷器125-C至高压吹出气分离缸108-F,经MIC-18调节并用FI-63指示流量后,送往氢回收装置或送往一段转化炉燃料气系统。从合成回路中排出一部分气是为了控制循环气中的甲烷和氩的浓度,甲烷和氩在系统中积累多了会使氨的合成率降低。吹出气在进入分离罐108-F以前先在氨冷器125-C中冷却,由108-F分出的液氨送低压氨分离器107-F回收。

合成塔备有一台开工加热炉(102-B),它是用于开工时把合成塔引温至反应温度,开工加热炉的原料气流量由FI-62指示,另外,它还设有一低流量报警器FAL-85与FI-62配合使用,MIC-17调节102-B燃料气量。

(8)冷冻

合成来的液氨进入中间闪蒸槽(107-F,即低压氨分离器),闪蒸出的不凝性气体通过PICA-8排出,作为燃料气送一段炉燃烧。分离器107-F装有液面指示器LI-12。液氨减压后由液位调节器LICA-12调节进入三级闪蒸罐(112-F),进一步闪蒸,闪蒸后作为冷冻用的液氨进入系统中。冷冻的一、二、三级闪蒸罐操作压力分别为:0.4MPa(G)、0.16MPa(G)、0.0028MPa(G)。三台闪蒸罐与合成系统中的第一、第二、第三氨冷器相对应,它们是按热虹吸原理进行冷冻蒸发循环操作的。液氨由各闪蒸罐流入对应的氨冷器,吸热后的液氨蒸发形成的气液混合物又回到各闪蒸罐进行气液分离,气氨分别进氨压缩机(105-J)各段气缸,液氨分别进各氨冷器。

由液氨接收槽(109-F)来的液氨逐级减压后补入到各闪蒸罐。一级闪蒸罐(110-F)出来的液氨除送第一氨冷器(117-C)外,另一部分作为合成气压缩机(103-J)一段出口的氨冷器(129-C)和液氨接收槽(109-F)的氨冷器(126-C)的冷源(126-C)。氨冷器(129-C)和(126-C)蒸发的气氨进入二级闪蒸罐(111-F),110-F多余的液氨也送往111-F。111-F的液氨除送第二氨冷器(118-C)和弛放气氨冷器(125-C)作为冷冻剂外,其余部分送往三级闪蒸罐(112-F)。112-F的液氨除送119-C作为冷冻剂外,还可以由冷氨产品泵(109-J)作为冷氨产品送液氨贮槽贮存。

由三级闪蒸罐(112-F)出来的气氨进入氨压缩机(105-J)一段压缩,一段出口与二级闪蒸罐111-F来的气氨汇合进入二段压缩,二段出口气氨先经压缩机中间冷却器(128-C)冷却后,与一级闪蒸罐110-F来的气氨汇合进入三段压缩,三段出口的气氨经氨冷凝器(127-CA、CB),冷凝的液氨进入接收槽(109-F)。109-F中的闪蒸气去闪蒸罐氨冷器(126-C),冷凝分离出来的液氨流回109-F,不凝气作燃料气送一段炉燃烧。109-F中的液氨一部分减压后送至一级闪蒸罐(110-F),另一部分作为热氨产品经热氨产品泵(1-3P-1,2)送往尿素装置。

(9)氨回收

合成回路来的驰放气入吸收塔底部,被水吸收,吸收后气体中含氨量为0.02%,大部分气体送往氨冷器冷却后送氢回收装置。闪蒸槽来的驰放气入吸收塔底部,出吸收塔气体送往燃料气系统。吸收塔底部流出的氨水,经加热后入汽提塔与此同时从吸收塔底部流出的氨水也同样加入汽提塔,从汽提塔顶蒸出的气氨在冷凝器中冷凝为液氨。汽提塔底流出的氨水浓度为0.1%经冷却后分别送往吸收塔作吸收剂循环使用。

(10)氢回收

经氨回收后的气体进入分子筛干燥器,将气体中的NH3,H2O彻底清除,然后送入冷箱,CH4、Ar、部分N2液化为液体与未液化的氢气进入分离器,氢气被富集为富氢气,送往合成气压缩机循环段入口。

( 11)氨的贮存

本装置设有两台球型氨罐,每个贮存量为2500吨,操作压力与温度分别为3.8×105 Pa和 3℃。

3选答问题

(1)Co-Mo加氢和氧化锌脱硫有何特点?

氧化锌脱硫

脱硫剂是氧化锌,脱除无机硫及部分有机硫,出口总硫小于1ppm。温度350—400,属于不可再生。特点是脱硫精度高,硫容量大,使用性能稳定可靠。被广泛应用于合成氨,制氢,煤化工,石油精制等原料气中硫化氢和多种有机硫的脱除。是一种高效的接触反应型脱硫剂,既可单独使用,也可与湿法脱硫联合使用。

Co-Mo加氢

脱硫剂是氧化钴,氧化钼。在加入氢气的条件下使原料气中有机硫转化为无机硫。加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减少下一工序蒸汽转化催化剂析炭的可能性,温度350—430,属于可再生。活性高。反应温度低。稳定性好。强度高。寿命长。

(2)天然气-水蒸气转化法制合成气过程有哪些步骤?

a、经过预热器进行加热

b、脱硫

c、在外加热的反应管中进行烃类的蒸汽转化反应即一段转化

d、高温的一段转化气进入二段转化炉并加入空气,利用反应热将甲烷转化反应进行到底

e、利用废热锅炉回收高温转换气的热量,产生高压蒸汽

(3)一氧化碳变换催化剂有哪些类型?各适用于什么场合?

以四氧化三铁为主体的催化剂,反应温度为360—550,称为中温变换(或高温变换),由于反应温度较高,气体变换后仍有百分之三左右的一氧化碳。适用于一氧化碳或氢的含量不高,升温速度缓慢的情况下。

以氧化铜为主题的催化剂,反应温度为200—280,称为低温变换,气体中残余的一氧化碳可降至百分之零点三左右。适用于操作温度高于气体的露点温度的情况下。

选用哪种变换过程,应根据原料温度,组成,和其他工序所采用的生产方法来确定。

18 在仿真装置中,氨合成塔的反应温度如何控制?

整个塔的温度控制:

1.调节阀门vv048,打开阀门,温度上升,关闭阀门,温度下降。 2.打开MIC17进燃料气,开大,温度上升,关小,温度下降。

3.工艺气正常进气后,关小进气总阀HCV11,由于反应气进料量减少,反应放热减少,整个塔的温度都将有所下降。

塔的各段温度控制:

1.打开MIC13,由于塔的上部冷激气量增加,塔的上部温度将降低,调节一段温度。

2.打开MIC14,塔的中部温度将降低,调节二段温度。

3.打开MIC15、MIC16,塔的下部温度将降低,调节三段温度。

20 仿真装置操作中如何让控制储槽罐液位稳定?

1.看清流入管路和流出管路,“开源节流”则液位上升,反之则下降。

2.冷冻工段的各液位控制先进行手动调节,待达到正常值稳定后,再切换到自动。

3.合成系统中,高压氨分离器106-F的来料主要是经合成塔反应后的合成气,主要由液位调节器LICA13控制,一般设定在50﹪投自动;由于106-F中的液体送往中间闪蒸槽107-F,可通过调节阀的开度来控制流量。

4.冷冻系统中,中间闪蒸槽107-F的来料主要是106-F和108-F中合成来的液氨,液氨减压后由液位调节器LICA-12调节进入三级闪蒸罐112-F,还可通过调节阀MIC-24来向111-F送氨,107-F液位一般控制在50%;

5.一级闪蒸罐110-F的来料主要是来自液氨接受槽109-F中的液氨,其液位一般控制在50%左右,多余的液氨将送往111-F,因此可通过控制LICA16和LICA15这两个液位调节器来控制110-F液位;

6.二级闪蒸罐111-F的来料主要是110-F中的液氨和107-F中的液氨,此外,111-F还向三级闪蒸罐112-F送液氨,因此可通过调节LICA16和LICA18以及MIC-24的开度来调节111-F的液位,一般控制在50%左右。

7.三级闪蒸罐112-F的来料主要是107-F中的液氨和111-F中的液氨,此外,112-F还可以由冷氨产品泵109-J作为冷氨产品送液氨贮槽贮存。因此可以通过调节LICA12、LICA18和LICA19来调节112-F的液位,一般控制在35%左右。

8.109—F液位无法进行自动控制,只能通过VV066手动控制。即打开VV066,不做其它操作,看到液位升高到约70%,即关闭VV066。反之液位低于30%,即打开VV066补充液位。

4.仿真实习收获

通过近两个星期的对合成氨合成合成工段DCS控制系统仿真软件联系和操作,画合成氨模型主要设备的平面布置图,和根据仿真软件合成工段的内容画出合成工段的流程图。对合成氨的工艺流程有了一定的认识和了解,尤其是合成和冷冻工段的操作步骤和参数控制要求。合成系统的冷冻开车操作步骤与要求,氨合成塔的各段反应温 度的控制,以及在系统中的液位控制等等,有了更为深度的把握。

因为这次仿真实习是我们从来没有接触过得复杂的化工过程,对过程的工艺熟悉,操作设备,很是重要,否则错误的操作,就是浪费时间,还拿不到分数.面对一个复杂的工艺过程, 首先要了解这个流程的作用是什么,要达到怎样的目的,然后去了解流程中的各个具体的环节,比如什么时候开车,阀门开到什么程度,投入多少的原料,辅助系统等,都是需要细细斟酌的,也让我深刻体会到仅仅是课本上的理论了解是远远不够的,工艺原理和流程都只是实际操作的基础.刚在一开始上机操作的时候,只能看着操作得分步骤提示,一步一步操作,甚至都不知道有些步骤的条件和要达到的的条件,只是知道先完成合成系统,然后再进行冷冻操作,最后的质量分数都没有得到,只是得到普通步骤分数,液位和氨合成塔分段温度没有控制的住,每次都是手忙脚乱的,造成相继失去控制,虽然花了时间来阅读说明书和操作规程,但是还是有力不从心的感觉。所以对理论的熟悉是仿真练习成功的关键.另外对过程的耐心操作也是不可或缺的,通常质量分数操作都是需要反复的调节才能达到要求的,而且因为过程是动态的,即使是达到了既定的条件,也需要不时的关注,不然还是会失败的.通常的合成系统进行到102—B点火的步骤时,就进行冷冻系统,进行液位的控制,看新出流入管路和流出管路,“开源节流”则液位上升,反之,则液位下降。这次液位控制的黄金法则。等到液位稳定会再进行氨合成塔的各段温度控制,这是比较难控制的,冷气的热气的开关大小调节是关键,温度高,则开大热气,关小冷气,反之则开大冷气,关小热气。这些都是质量控制技巧,在理论学习时是不会涉及到的,只有在实际操作应用时才用的到。这也告诉我们理论联系实际的重要性。虽然我们不能到工厂里去真实的体会,但是仿真实习给了我们一个拟现实的体会,在合成氨仿真系统中,动态的控制是其主要考验的标准,即使对质量失去控制,也只是分数的下降,但是在实际工厂就是生产事故,导致设备故障,以致发生危险。因此在操作中一定要耐心,不能急于求成。不仅是财产的损失,更会造成人员的伤亡。当掌握一定的规范和技巧后,小心谨慎的操作,就能避免事故的发生。

在理论上的参数有要求,比如氨合成塔的一段温度TI1-46控制在401,二段温度TI-86控制在420,三段温度TI49控制在380,上下偏差是5,一级闪蒸罐110-F液位控制在50%,二级闪蒸罐112-F液位控制在50%,三级闪蒸罐112-F液位控制在35%,上下偏差是5%。不管是温度还是液位质量控制都不是一步能达到的,温度涉及冷气的热气阀门开关的大小,液位则涉及流量大小的设置,在没有达到要求就以手动调节,缓慢达到,如果等到标准值再进行调节就晚了,

后来,在之后的两个星期中,随着练习次数的增加,对合成氨工艺流程,设备等等一系列理论的完善,和同学的讨论,老师的从旁指导,以及对资料的查询,对工艺流程,装置设备,仿真模型和仿真软件操作等,渐渐熟悉起来,也慢慢掌握了温度和液位控制技巧。质量操作得分也大幅提高,所以说,勤能生巧,多加练习是必须得。对合成氨的合成系统越来越深入的认识,对化工操作的理论和实际的本质差别也有了一定的认识。

5.仿真实习认识

自己的专业是消防安全,对消防体系和消防措施会更有了解,更注重安全一方面的。对于化工的控制不是很了解,仿真实习之前,对合成氨工艺流程和设备有了一定的了解,可是单单的理论体系太过单薄,并不能让我很好完成操作。也让我明白实习的重要意义。包括之前的暑期社会实践,不仅仅是完成学校布置的作业,更有深层次的是自我的升华,对在课堂上所学知识的实践,让只是有一个体系的概念,这样踏入社会以后才能有更好的发展前途。这次仿真实习也让我对化工这一方面有了浅显的了解,对以后的就业方向有了指导意义。也算是积累了素材和资料,就算以后不从事这方面的工作,也算是一个实践的经验。

实习是每一个大学生必须拥有的一段经历,是我们大学生活中不可或缺的一部分。它可以完善我们的阅历,使我们的人生经验更加丰富。它使我们在实践中了解社会、认识社会。在实践中巩固所学知识;实习又是对每一位大学毕业生专业知识的一种检验,它让我们认识到我们自身知识的不足,从而通过进一步学习,使我们的知识结构更趋于合理。它让我们学到了很多在课堂上根本就学不到的知识,既开阔了视野,又增长了见识,为我们以后进一步走向社会打下坚实的基础,也是我们成功迈向工作岗位的第一步。

理论是指导实践的,实践反过来作用于理论,如果没有理论的学习,那么仿真实习就是一个知其然不知其所以然的练习了,到最后你也不明白其中的意义。所以说理论的学习也是非常重要的一步。但是理论的目的是为了指导实践,所以如何能够做到去用理论联系实际,这才是最难做到的一点。不过令我印象深刻的还是质量控制,合成氨是一个整体的工艺,包括各种各样的系统和设备,仅仅是其中之一的合成系统和冷冻系统就如此的复杂,液位控制稍稍不注意就会爆罐,要不时的调节以保持标准值,如果是在实际的工厂中,生产出不合格产品是小,出现安全事故就大了。所以,化工生产处处都有安全隐患,要时时注意,安全谨慎。

6.仿真实习建议

仿真实习一开始就进行拟安排工艺及设备、仿真装置及操作的讲座,让我们有了一个初步的概念和模型。然后又参观了合成氨仿真模型,心里有了一个框架最后就是开始上机的仿真软件操作,只是要求合成氨合成系统的冷态开车。这对我们来说是一个很大的挑战,需要自己去摸索着操作,像一开始就是不合格,不理解的就问老师,老师也是认真负责的详细解释,然后才慢慢的熟悉起来,这是一个漫长的过程。我想如果老师可以在开始之前为我们演示一遍,会很大的提高我们的学习质量,也许这不就超过了实习的界限。