宏安集团公司

行为准则

及

服装质检管理手册

20##年5月版本

目录

1. 目标和内容介绍。---------------------------------第3頁

2. 行为准则。------------------------------------第4至7頁

3. 质检员的角色和

跟单员两者的关系---------------------------------第8頁

4. 服裝质检前之准备工作。----------------第9至10頁

5. 面料检查采用标准。---------------------第11至16頁

6. 疵点现象和成因。------------------------第17至19頁

7. 面料测試--------------------------------------------第20頁

8. 服裝质检之採用标准。------------------第21至24頁

9. 服裝成品质检程序。---------------------第25至27頁

10. 一般服裝成品出現的

疵点和成因。------------------------------第28至33頁

11. 问題成品處理方法及跟进。--------------------第34頁

12. 质检報告内容和編寫。------------------第35至37頁

13. 最后总结。-----------------------------------------第38頁

14. 附录。---------------------------------------第39至42頁

目标和内容介绍:

宏安集团公司为了不断提升自我品质要求和保証客户对我司产品的信任。因此特定了这行为准则和服裝质检手册,以加强对員工的專業知识作出有效率的培訓。因为质量是企业的生命存源,發展成長必具备重要原素。並作为一家有責任的企业,我司对国際社会有关於国际勞工组织公约、联合国人权共同宣言、联合国关于儿童权力与消除各种形式的妇女歧视公约、联合国全球公约以及经济合作与发展组织跨国企业指导条例等,严格遵循及执行附頁的行为准則。

行为准則

1. 中国劳动法法规

按照国家宣布之最低工資标准、劳工時限、加班和补偿計算规定,必須予以遵守和执行。

2. 自由組织協会与集体談判权

容許又尊重国际劳工组织公约第87、98、135以及154条,有关所有员工自愿组织并加入工会及进行集体谈判的权力。

3. 禁止童工

根据国际劳工組织公约第79、138、142以及182条以及推荐意見第146条。我司是不容許以任何形式使用16歲年齡以下儿童在本厂任任何职位工作。因此所有員工必須被查核身份証明文件正本後,証實無誤,才可给以取錄入职。若发現有16歲年齡以下人士申請工作,必須立即轉介政府有关部门,予以適当之照顧。

4. 禁止歧视

根据国际劳工組织公约第100、111、143、158以及159条,我司不容許任何員工存在歧视在雇用、有偿劳动、获得培訓机会、终止工作或者退休時,任何源于性别、年止龄、宗教、种族、社会等级、社会背景、殘疾、民族与国家起源、国籍、工人組织(包括工会)的成员身份、政治性的协会、性取向以及其他任何个人情况。

5. 补偿

根据国际劳工組织公约第26及131条。按固定的工資計算方法、工時数、加班工時数以及加班级别支付的工资应达到或超过法定最低标准或者行业规定。不得违法、未经授权或者惩罚性扣除工资。不得将扣除工资作为惩罚手段。向员工明确说明工资与福利补偿的数額并按时支付,完全遵守所有可适用法律而且采取对员工报酬支付便利方式。

6. 工时

根据国际劳工組织公约第1及14条。在工时方面,应遵守可适用的国家法律与行业标准。每周最高可承受的工时应拨照国家法律规定但不得固定超过48小时,并且每周最高可承受的加班小时数不得超过12小时。加班小時数应完全是个人自愿的,并按一定比例支付薪金。每一个雇员在连续工作六天后至少有权休假一天。

7. 工作场所和宿舍卫生与安全

根据国际劳工組织公约第155条以及国际劳工組织推荐意見第164与190条。必須提供整洁食水和安全的工作和住宿環境,所有厕所每天定時清洁,地下不能有水漬。生产車间所有物件排放有序。雇用安全督察定時检查指定地方包括食堂食物、儲存方法和廚房用具洗滌放置。教育員工注重个人和整体卫生,培訓安全意识和提供安全裝备。定時向所有員工作健康记录,建立寻找、避免或者应对潜在全体员工健康与安全威胁的体系。此外,新上岗以及再次安排岗位的员工应再次接受上述培训。

8. 禁止強制劳动与惩罚性措施

根据国际劳工組织公约第29和105条。我司不容許和禁止任何员工进行违背基本人权行为,以任何形式的像犯人一样的强制劳动。例如收取定金,轉介費或者在聘用开始时扣留员工的身份文件。

9. 环境与安全问題

我司提倡采用安全和环保原料和配件。适当处理废料和垃圾,化学品与其他危险物质的处理与銷毁以及排放与污物处理的程序与标准必须达到或者超过最低法定要求。

10. 管理体系

本公司执行一个社会责任措施,所有员工得遵守在商业活动中反贿赂/反腐败的措施并加以执行。在管理中,采取正确的措施,定期回顾行为准则,向全体员工说明行为准则的要求,从而获得正确的执行和不断的改善。再且应加强员工对违反行为准则的行为的关注。一但发现有违反行为准则的行为,必須立即采取适当行动並回報管理层。

质检员的角色和跟单员两者的关系

质检员是主要控制布輔料、成品、做工和质量,使用專业知识和技木,小心详细的從每段工序开始至完成包裝,检查每件半制成品或完成产品,确保产品是按每个客户订单品质和面料测试的要求,使客户和最终使用者有稱心的滿意和品质的信心。

跟单员是主要和客户溝通,掌握溝通的技巧,并加上專业知识,清楚仔细地把訂单要求包括质量、规格和做工等,详细地记彔和分析,然后转给质检和其它相关部门。

质检员和跟单员是互动交流和具有緊密的溝通和合作,取長補短,默契配合从而發揮團队精神。成功不是单靠个人的努力,而是全体工厂员工無缝配合。

服裝质检前之准备工作

首先,质检员检查所得订单资料,包括以下各种:

1. 訂单数量。

2. 訂单颜色。

3. 訂单尺碼。

4. 訂单分配。

5. 訂单包裝方法。

6. 訂单纸箱要求(如五坑或七坑)和指定规格尺寸。

7. 訂单纸箱正和例嘜。

8. 訂单最终确认规格表。

9. 通過面輔料测報告副本。

10. 訂单最终确认产前样的样衣和改善意见書(必须牢固連在样衣上及有封条)。

11. 訂单最终确认色辨。

12. 訂单最终确认印花辨。

13. 訂单最终确认面輔料咭有价格掛咭、条碼(SKU/PIN)、橡根、蕾絲花边、硅膠帶、膠針、特别掛咭(若有)、洗水标、主标、贴纸(若有)、衣架和塑料膠袋。所有都有说明摆放位置和方向。

14. 生产制造单的詳细針缐、缐色、針距、針号、車种、工序、配件、生产組别和預計每日产量和完成日期等等。

15. 針对不同货品及外发厂,制定检验重点及步骤和细节。

审核後如有不清楚和疑问,应立即和跟单员澄清或直接与客户查询。如有重大更正,要有跟单经理和质验经理批核和签署。

面料检查和採用标准

面料检查

一.进行检查和记录

面輔料品质控是成衣生产重要关建的开始,就整个的成衣操作程序来讲,在此之前先涉及到面料生产质量控制问题,一般情况下面料采用10分、4分评定法,布料检查一般以随机抽样形式进行,从整批来布中,任意挑选一定数量的样本,用视觉审察以决定整批的品质。对面料大货10%进行抽查,当面料大货数少于1000码时做100%。检查面料时,质检员保持约3英尺的距离,以40W加罩日光灯3~4只,布面照度不低于750lx为准。光源与布面距离为1m~1.2m。面料背面应有照明设施的验布台,拉伸时无张力。布的走动速度要适合验布者的检查和记录,以便检查人员能够清楚审察布料上的瑕疵,然后在另一端将滑过验布台的布料重新卷上。检查的结果表格应存放在工厂的质检部,但必须包括下面这些内容:

1)用此布的款号(STYLE,客人用的非工厂自编),

2)面料来源(目的在于区分,并非要详细的地址),

3)染缸号,每缸布的颜色会有所差异,因此必须区分缸号,颜色名称或代号,

4)布料检查者签名,并写上疵点的数量,检查结果。

二.采用检定标准

直至现在为止,国际间还没有任何认可布料检定标准,但西欧和美国等地均有其常用十分制评法、四分制评法以控制处理布料疵点,这两个是最常用的制度。

l)十分制评法

此检定标准适用于任何纤维成份、封度和组织的梭织坯布及整理布上。由于一般用家所关心的是布料因疵点所剪掉的数量及引致的投诉,并非是疵点的大小或成因,所以此评分法只是根据疵点的大小来评核等级。评核方法是检查人员根据疵点评分标准查验每匹布料的疵点,记录在报告表上,并给处罚分数,作为布料之等级评估。

a.疵点评分

以疵点之长度分经线不同之扣分方法。

经疵长度处罚分数

10-36吋 10分

5-10吋 5分

1-5吋 3分

1吋以下 1分

经疵长度处罚分数

全封度 10分

5吋至半封度 5分

1-5吋 3分

1吋 1分

除特别声明外,否则验布只限于检查布面的疵点。另外,在布边半吋以内的疵点可以不需理会。每码布料的经疵和线疵评分总和不得超过10分;换言之,就算疵点很多或非常严重,最高处罚分数都只是10分。若疵点在一个很多的长度重复地出现,在这情况下,就算处罚分数的总和较被查验的码数小,该匹布料也应评为「次级」。

b.等级评估

根据检查的结果,将布匹评估为「首级」品质或「次级」品质。如果处罚分数的总和较被查验的碼数小,该匹布料则被评为「首级。如果处罚分数的总和超过被查验的码数,该匹布料则被评为「次级」。由于较阔布封附有疵点的机会比较大,所以当布封超过50吋首级。布料的处罚分数限制可以约略放宽,但不应多于 10%。

2)四分制评法

该评分法主要应用于针织布料上,但亦可应用于梭织布料。「四分制」跟「+分制」的基本概念和模式非常相似,只不过是判罚疵点分数上不同而已。该评核方法跟「+分制」一样,检查人员跟据疵点评分标准查验每匹布料的疵点,记录在报告表上,并给予处罚分数,作为布料之等级评估。

A.疵点评分

疵点扣分不分经纬向,依据疵点表长度给予一恰当扣分。

疵点长度处罚分数

3吋或以下 1分

超过3吋但不超过6吋 2分

超过6吋但不超过9吋 3分

超过9吋 4分

较大的疵点(有破洞不计大小)每1码计四分检查评定除特别声明外,否则只须检查布面的疵点。另外,在布边一吋以内的疵点可以不需理会。不论幅宽,每码布料的最高处罚分数为4分。特殊瑕疵如破洞、轧梭,一律扣4分。

B.等级评估

不论检查布料的数量是多少,此检定制度须以一百平方码布料长度的评分总和为标准。若疵点评分超过40分,该匹布料则便被评为「次级」及不合标准。

C.计算公式为:

100平方码平均扣分数=(总扣分X 100 X 36)/检查总码数X规格幅宽(吋)除非面料的规格不对,否则表面不可见的疵点不计分数,小疵点不做记录。

在一码内不允许超过4分,任何连续性疵点均做4分评定,例尺寸不良、破洞做4分。象横档、色差,狭幅、,皱纹、斜路、,甚至织物不完整,均按4分/码计算。不必考虑长度破洞(纱被剪或断纱,或少了针迹),下面的情况做4分处理:有手臂长的油污迹,明显的抽纱或粗纱,纬纱不良,缺色,少经少纬。下面的疵点按照长度来决定,染色条,稀缝,裂缝水平或垂直方向的纹路,皱纹,轻重纱头,横档。

本厂采用4分制去評估和检验进倉的所有面料,並保持整齊质检记彔以便跟踪。发现有问题和不達标的面料,质检员要知会采購经理和质检经理作出处理和跟进。

除了上述验查外,顔色、手感和重量(卡布磅布重)都必须核对。最重要在进行验布前,把隨机抽選每批号约半碼面料(分批号-dye lot)剪下作部份记彔和送去测检中必测试。

疵点現象和成因:

1. 缩皱:未温而皱,通常在两头较多,当布展开来的时候,表现出来为皱纹和波浪,有时在验布机上验布时,如果下面的罗拉紧一点,就会漏过这些疵点。

2. 混纱:纤维或纱支,差错织入布中,布看上去有一些厚或薄,如果纤维不同成品后颜色也不同。

3. 针路:由于弯针引起,针的针痕,通常是垂直方向。

4. 针孔:后加工过程中用于定位。

5. 印花错位:由于印花滚筒不是同步进行,导致颜色位置不对,而错位。

6. 聚浆:由于印花过程中停机,导致这一位置中的染料太多。

7. 皱边:预缩过程中导致皱边,缩边等。

8. 筘路:由于筘号不符或用错导致整个图案的筘路。

9. 经路不良:针织布由于针不良,尖针,跳针导致垂直方向的经路。

10. 少经:针织布由于断针,导致少针,通常有断经自停装置。

11. 折痕:布折处,经过印花机时,没有印上去。

12. 背印:在印花过程中,由于印花压力而引起下面的布反印到布上。

13. 松边或长边:布边比布身长,导致在拉布时走布起皱和波浪状。

14. 凹凸边:由于进出的规律,使布边不平直,会导致两边拉布紧松不一、在织造时引梭的紧度也不一样。

15. 紧边:布边的长度短于布身,引起堆布时起波纹。

16. 破边:通常情况下,布在开幅机开幅过程中拉宽布幅而导致重复性的布边破损。

17. 折边:折布或卷布过程中,布边自动往上或往下折,同时把它正常的卷入里面。

18. 色横档:布的横向明显的色档,也许是因为染色过程中机器的停顿或后加工机器停顿引起。

19. 色变档:指通常情况下色差,可以突发或渐渐的,这不认为是确定的色档。

20. 色档:两边布或边与中间的颜色不一样。

21. 斜路:梭织或针织,经纬向不成形,导致斜纹路。

22. 粗节纱:通常粗的后厚的纱或棉皮引起。

23. 拼结结头:两块拼在一起。

24. 污点:缺色,或者由于种种原因造成的污迹等。

25. 色斑(档):由于染色过程中,色浆过多的黏附于布上,或于布本身无关,而吸浆太多所引起。

26. 斜纹路:针织布纬纱断掉而松头导致的针织在这一区域的不规则。

27. 色条痕:由于挤压或布的折痕所引起的,在染色或后加工的过程中发生的可以明显看的出来的条痕。

28. 筘痕:由于纬纱的不良,导致钢筘损坏,使织造过程中出现轻度或重度的条档,这种结果会导致染色的不均匀。

29. 稀纬:织造过程中少纬或打纬太轻而导致稀纬。

30. 水渍:由于湿布堆放过程中,时间太长而导致的水渍色移位导致斑点。

面料测检

当测检中心收到进倉的面料,应马上作物理测試(Physical Test)。但由於设备所限,只能做以下项目:

1) 缩水率。

2) 皂洗色牢度

3) 纬斜

4) 磨擦牢度

5) 汗渍牢度

6) 水渍牢度

7) 抗起球

其它物理和化学测試(Chemical Test)必须送去认可测检中心(ITS/SGS)或客人指定测检中心NQA。若以後在添置更多裝备後,本厂是可以增多多项物理和化学测試。

服裝质检之采用标准

采用国际的( AQL=Acceptable Quality Level)可接受质量程度标准,此标准是国际认可及所有质检机構广汎采用。首先简略解释可接受质量水平标准的起源。

· AQL的始創是美国军方的MIL-STD-105抽样检验方案,是通過数學隨机率計算方法理论定立。是供求双方协议达到的最低质量水准。通俗点说,对供方整批产品进行抽样检验,抽多少,发现多少不良进行整批退货都会随着AQL的不同而变化。AQL越小,抽检数量越多,允许的不良数越少,检验也越严格。所以,AQL某种意义上来说是对供方的保护。取多取少全看供求关系了。至于所谓的OC曲线等等国家标准中获得AQL的方法实际上并不具有多少可操作性。费事点,可用超几何概率计算出漏检率,估计出漏检损失,然后再看看检验成本,从而决定抽样比例。

AQL查检应用:

AQL普遍应用于出口服装,纺织品,电子产品和各种商品检验上,AQL的标准有以下各种水平。

AQL0.010,AQL0.015,AQL0.025,AQL0.040,AQL0.065,AQL0.10,AQL0.15,AQL0.25,AQL0。40,AQL0。65,AQL1.0,AQL1.5,AQL2.5,AQL4.0,AQL6.5,AQL10,AQL15,AQL25 ,AQL40 ,AQL65,AQL100,AQL150,AQL250,AQL400,AQL650,AQL1000。

不同的AQL标准应用于不同物质的检验上。在AQL 抽样时,抽取的数量相同,而AQL后面跟的数值越小,允许的瑕疵数量就越少,说明品质要求越高,检验就相对较严。下面就不同的AQL列表说明。

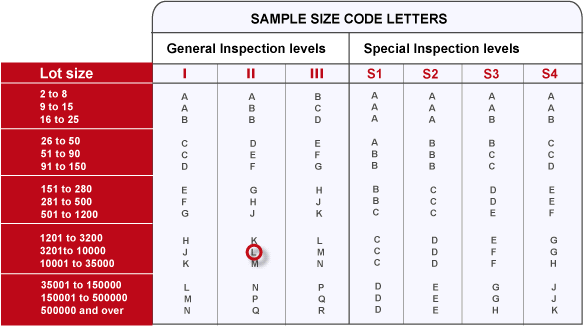

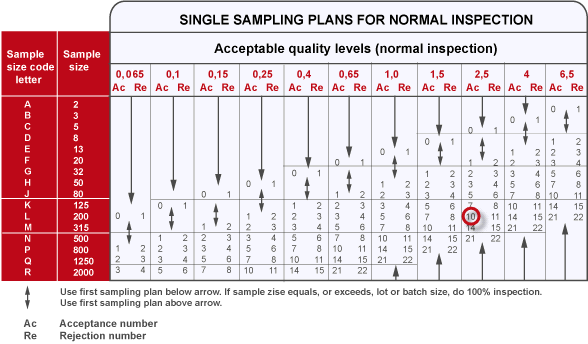

每個企业会有自己一套的抽查准则方案,一般客户会提供他们质检要求和标准,质检员须跟从。若果无,可參考下列表格,分为为一般抽查水平I、II、III和S1至S4的特别抽查水平。验货的时候根据:批量范围、检查水平、AQL值决定抽样的数量和合格与不合格产品的数量。本厂采用服装质量检查采用一次抽样方案,服装批量的合格质量水平(AQL)为2.5,检查水平为一般检查水平(Level II),检查的严格度为正常检查。其抽样方案见表:

举例一:有一批服装的订单数是3300件,按照AQL标准一般抽查水平LevelII选L字母(看圆圈)在列表A,再对上列表B指示要抽查200件,再尋找AQL2.5对下数直,次品数≤10(看圆圈)就PASS(通过),次品数≥10就FAIL(不合格)。

举例二:订单数为100件,按AQL2.5标准LevelI选D字母在列表A,再对上列表B指示要抽查8件,再尋找AQL2.5对下数直,次品数≤0(看圆圈)就PASS(通过),次品数≥0就FAIL(不合格),如此类推。

TABLE A TABLE B

TABLE B

说明:Ac=Accept(合格判定数);Re=Reject(不合格判定数)。

另请看附頁表2至表4的放宽(LevelI) 、正常(LevelII) 、加严(LevelIII)抽样方案,若有不明,应请教质检经理再作解释和明确辗述,直至清楚如何使用上述表格。

服裝成品质检程序

第一階段(初期):分开初、中、晚三期,首先是初期检查,在面料检查後並开始可以生产。面料会被拉到裁剪車间,QC(=质检员)要核对掛在面料上吊牌的批号,颜色,成份,厂家和质检员确认批核簽名等。若是針织布,要看有否在裁剪前有被松开24小時。原因是卷裝的針织布是在完成漂染定形後,会被立即卷起。所以布匹是在拉緊狀態,若沒有经過松开,在裁成裁片後会出現回缩情况,即尺寸会短小。每扎裁片要有条碼记认,分别款号、部位,尺碼、颜色批号和車问組另等。完成在裁剪車间的检查及作好報告记彔後,在過了适当時间(跟进进度),便要进行第二階段检查。

第二階段(中期):在生产車间进行,首先看最终确认样和有关意见放在第一道工序的車间上,组長有否把重点用红筆寫在車间的白板上,使缝制工人容易看见。由头工序缝制,便要核对记认条碼,确认颜色、針号、針距、缐色和線号(粗/幼度=纱支)、半制成品之做工和量度尺寸。在次品上贴上反工贴纸,并送给组長和知会缝制工人相关问题作立即级善。還要检验断針報告和记彔,查看有否执行断針寻找程序和断針不能找回安全策略。完成後,把需反工和可以通過的记彔在质检報告上,要组長簽署和确认问题並將质检副本分送生产经理、跟单员和质检经理。按照不同工序作出同样過程直至第三階段。

第三階段(晚/终期):

即清理綫头、打咭、套衣架、過验針机检查和包裝等最後工序。QC在每单开始包裝的時侯,最好在初完成头10箱便作初步最终小量(不是AQL标准)质检。验查包括:

1. 包裝颜色和款色(若有上衣和褲或配套)分配。

2. 成品尺寸工差。

3. 包裝膠袋质量和要求印上嘜头如尺碼和環保徽标。

4. 外箱印标或条码贴纸。

5. 成品上的掛咭、衣架、衣架上的尺码環、商标和洗水标内容款式和颜色。

6. 缐头、做工和衣服整体外观等。

原因是若有錯误,可以在包裝沒完全完结前及時更正,减小返工時间和因返工对整体生产的阻滞和损失。当上述头10箱是沒重大问题而无需返工,便可以让包裝百份百完成後,作同样最终捡查。抽查比率是按质检标准AQL2.5LevelII进行。完成後填写最终验货報告並把副本给分送生产经理、跟单员/跟单经理和质检经理。若有严重的錯误而不能修補,必须立即汇報给质检经理作处理,并通知跟单员和船務员不能出货。

一般服裝成品出現的疵点和成因

QC验货基本常遇到大致如下缺陷和产生原因:

一、规格不符

1、规格超差——样板不准;裁剪下刀不准;绗棉时缝位超差。

二、缝制不良

2、针距超差——缝制时没有按工艺要求严格调整针距。

3、跳针——由于机械故障,间断性出现。

4、脱线——起、落针时没打回针;或严重浮线造成。

5、漏针——因疏忽大意漏缝;贴缝时下坎。

6、毛泄——拷边机出故障或漏拷;折光毛边时不严密,挖袋技术不过关,袋角毛泄。

7、浮面线——梭皮罗丝太松,或压线板太紧。

8、浮底线——压线板太松,或梭皮罗丝紧。

9、止口反吐——缝制技术差,没有按照工艺要求吐止口。

10、反翘——面子过紧;或缝制时面子放在上面造成。

11、起皱——没有按照缝件的厚薄调换针线;或缝合件有长短。

12、起绺纽——由于技术不过关缝纽了;缝合件不吻合。

13、双轨——缉单明线,断线后,接缝线时不在原线迹上;缝制贴件下坎后,补线时造成两条线迹。

14、双线不平行——由于技术不过关;或操作马虎造成双线宽窄不匀。

15、不顺直——缝位吃得多少不匀造成止口不顺直;技术差缉明线弯曲。

16、不平服——面里缝件没有理顺摸平;缝件不吻合;上下片松紧不一。

17、不方正——袋角、袋底、摆角、方领没有按90度缝制。

18、不圆顺——圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细小楞角。

19、不对称——由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、宽窄等误差。

20、吃势不匀——绱袖时在袖山部位由于吃势不均匀,造成袖山圆胖,或有细褶。

21、绱位歪斜——绱袖、绱领、定位点少于三个或定位不准。

22、对条、对格不准——裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时马虎,没有对准条格。

23、上坎、下坎——缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。

24、针孔外露——裁剪时没有清除布边针孔;返工时没有掩盖拆孔。

25、领角起豆——缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有经过领角定型机压形。

26、零配件位置不准——缝制时没有按样衣或工艺单缝钉零配件。

27、唛牌错位——主唛、洗水唛没有按样衣或工艺单要求缝钉。

三、污迹

28、笔迹——违反规定使用钢笔、圆珠笔编裁片号、工号、检验号。

29、油渍——缝制时机器漏油;在车间吃油食物。

30、粉迹——裁剪时没有清除划粉痕迹;缝制时用划粉定位造成。

31、印迹——裁剪时没有剪除布头印迹。

32、脏迹——生产环境不洁净,缝件堆放在地上;缝件转移时沾染;操作工上岗前没有洗手。

33、水印——色布缝件沾水裉色斑迹。

34、锈迹——金属钮扣,拉链,搭扣质量差生锈后沾在缝件上。

四、整烫

35、烫焦变色——烫斗温度太高,使织物烫焦变色(特别是化纤织物)

36、极光——没有使用蒸气熨烫,用电熨斗没有垫水布造成局部发亮。

37、死迹——烫面没有摸平,烫出不可回复的折迹。

38、漏烫——工作马虎,大面积没有过烫。

五、线头

39、死线头——后整理修剪不净。

40、活线头——修剪后的线头粘在成衣上,没有清除。

六、其它

41、倒顺毛——裁剪排料差错;缝制小件与大件毛向不一致。

42、做反布面——缝纫工不会识别正反面,使布面做反。

43、裁片同向——对称的裁片,由于裁剪排料差错,裁成一种方向。

44、疵点超差——面料疵点多,排料时没有剔除,造成重要部位有疵点,次要部位的疵点超过允许数量。

45、扣位不准——扣位板出现高低或扣档不匀等差错。

46、扣眼歪斜——锁眼工操作马虎,没有摆正衣片,造成扣眼横不平,坚不直。

47、色差——面料质量差,裁剪时搭包,编号出差错,缝制时对错编号,有质量色差没有换片。

48、破损——剪修线头,返工拆线和洗水时不慎造成。

49、脱胶——粘合衬质量不好;粘合时温度不够或压力不够,时间不够。

50、起泡——粘合衬质量不好;烫板不平或没有垫烫毯。

51、渗胶——粘合衬质量不好;粘胶有黄色,烫斗温度过高,使面料泛黄。

52、套结不准——套结工没有按工艺要求摆正位置。

53、钉扣不牢——钉扣机出现故障造成。

54、四合扣松紧不宜——四合扣质量造成。

55、折衣不合格——没有按工艺要求(或客户要求)折衣。

56、衣、袋规格不符——包装工操作马虎,将成衣装错包装塑料袋。

57、丢工缺件——缝纫工工作疏忽,忘记安装各种装饰绊,装饰纽或者漏缝某一部位,包装工忘了挂吊牌和备用扣等。

58、装箱搭配差错——包装工工作马虎,没有严格按装箱单搭配装箱。

59、箱内数量不足——打下的次品过多,没有合格品补足造成尾箱缺数。

60、外箱唛头印错——外贸部门提供的唛头有错;生产厂家辨别英语出错。

问題成品處理方法及跟进

视乎发生上列何种疵点,一般若跟单员把正确资料傳送,而质检员又按时及正确程序去跟进大货生产,是不会产生问题成品。当若真的在生产中发现有问题,应如下处理;

1. 把问题记彔在质检報告上,然後将问题产品贴上红色贴纸(表示可复修)并交生产组長和商讨如何马上修補。

2. 若修補是须暫時停止生产,要通知生产经理、质检经理和跟单员/跟单经理。因这会影响交期,各经理在研究後会作出是否有推交期的需要。如要的话,跟单员便马上和客人協商落实。

3. 质检员在第一点上,要在容许時间内再到生产缐上核认间题的确已改,然後在质检報告上汇報。

当若问题是无法修補,质检员立即通知生产经理、质检经理和跟单员/跟单经理。并详细把问题记彔在质检報告和追查起因,使能避免再发生同样錯误。跟单经理唯有知会客人在協商後作出最终处理方法。

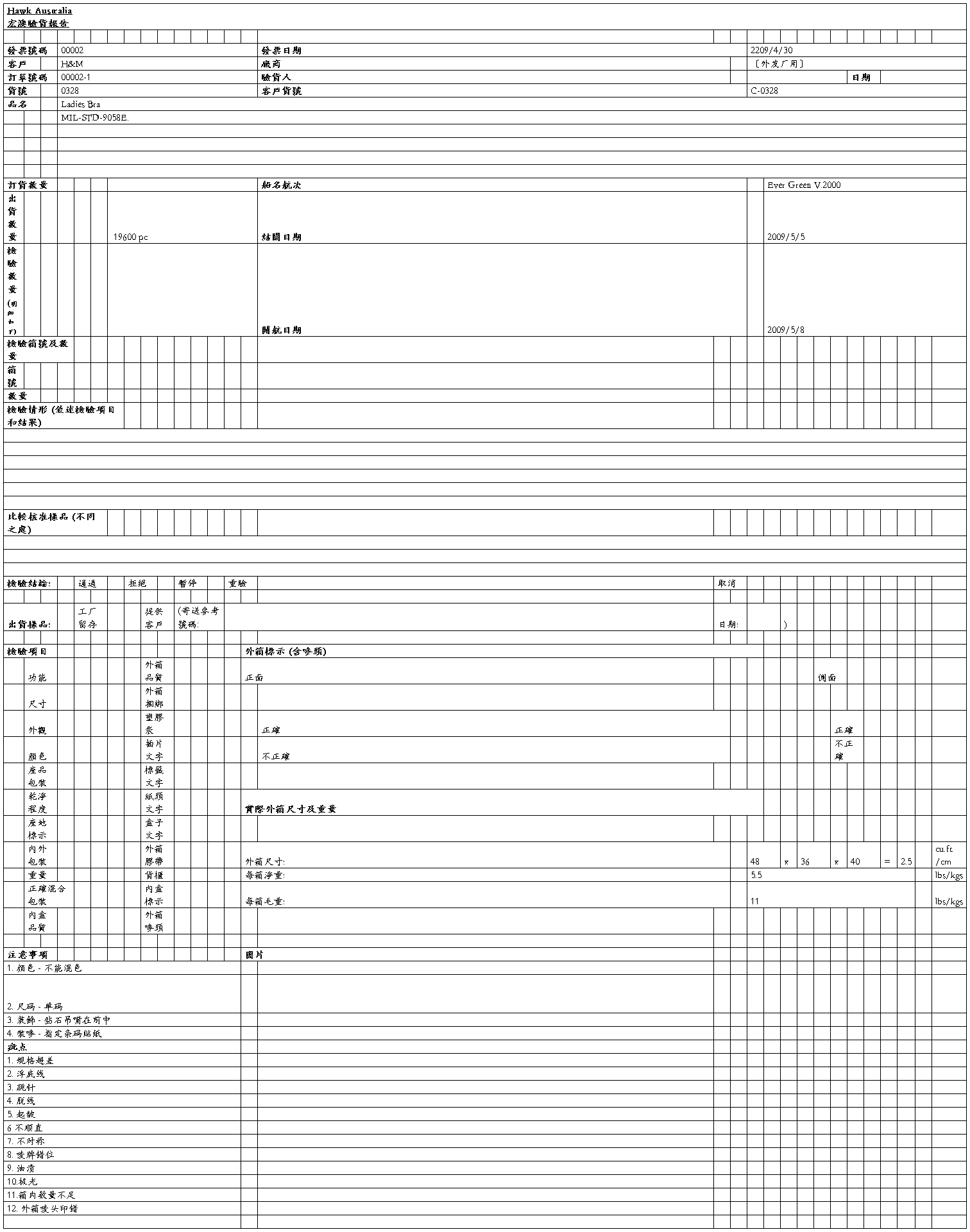

质检報告内容和編寫

由於每间服裝工厂做的产品未必是相同,可以參考以下是基本质检報告须有的内容:

尺寸量度显示在规格表上(这里不附上),由於现使用的查货报告表夠完美,因此还需不断改善以配合不同产品和客人需要。

最后总结

国际服裝市场变化迅速,在全球整体化和知讯急速发展和澎漲的影响下,竞争不断加剧。加上現今欧美的金融風暴,服裝制造业承受史前无例的压力。只有不断的成品质量管理和服务质量管理的提升,使迅速对国际服裝市场变化作出应变,才可以在庞大的中国服裝出口制造业内站稳脚步和建立良好的根基。

这行为准则及服装质检管理手册,還有很多细节加以修飾、更新和改进並加入更多範疇,更能与時並进,能提供给各有关员工作指引和参考。