1 目的

为使工厂订单得到有效、快捷处理,发挥生产计划的指令性、可控性,规范生产计划执行,使生产有序进行,确保生产计划达成、顺利实现出货,特制定本作业流程。

2 适用范围

适用于本公司所有订单的生产计划作业。

3 定义

3.1 主生产计划:指一个月所有订单进行汇总根据现有产能、人员情况、机器情况编制的主生产计划

3.2 冷冻生产计划:指一定时期内,能够确定生产计划得以完整实施的生产计划。

4 职责

4.1 业务部

4.1.1 客户订单需求汇总提出;

4.1.2 客户订单交期异常、订单变更等信息资料的准确、及时传递。

4.2 PMC部

4.2.1 计划:负责主导生产计划如期达成及影响交期异常情况的协调与排除;

4.2.2 生产计划编排,生产进度跟进及督导生产计划的执行;

4.2.3 产品出货前的入库保障工作;

4.2.4 物控:负责生产物料需求计划管理及生产物料进度控制,采购交期的跟踪,保障所需物料及时供应;

4.3 采购部

4.3.1 负责生产物料的采购及交期进度的控制。

4.4 仓储部

4.4.1 负责所有物料、物品的收货、发货作业及物料、物品的帐目处理,材料库存保管;

4.4.2 依据《备料控制卡》进行备料;

4.4.3 依据《出货通知单》进行成品备货以及成品库存保管;

4.4.4 保证所有报表单据、信息的准确、及时的传递。

4.5 制造中心各部

4.5.1 严格执行生产计划,并对产品生产全过程进行控制,保证产品质量与交期;

4.5.2 及时收集所有产品生产信息,填写报表,并及时、准确传递;

4.5.3 及时传递生产异常信息给PMC部和相关部门;

4.5.4 制造中心各课每天上午8:10前准时将《冷冻生产计划》交PMC统计员于9:00前输入电脑并共享。

4.6 工程部

4.6.1 编制产品《物料清单》,提供图纸及各种工艺技术文件;

4.6.2 负责制定工艺技术标准、作业指导书、监督,协助制造部门解决工艺技术难题;

4.6.3 负责制定产品质量标准,监督执行以及协助品保部改善;

4.6.4 涉及产品结构、工艺等的修改,如果会影响生产计划的有效执行,要及时将信息传递给PMC部和相关部门。

4.7 修模部

4.7.1 按照PMC部提供的后3天模具需求状况进行模具的维修、保养等。

4.8 品保部

4.8.1 负责原材料、生产制程、成品储运及对产品质量有关过程的管制与监控;

4.8.2 负责产品质量信息统计、分析与改善提案,并传递;

4.8.3 负责按照生产计划实施品质控制,确保生产计划的有效执行;

4.8.4 对于原材料及制程中发现的品质问题,如果对生产计划的有效执行产生影响要及时将信息传递给PMC部及相关部门。

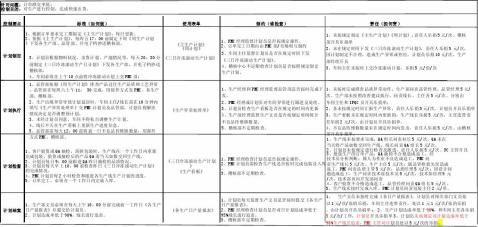

5 作业规范

5.1 编制生产计划

5.1.1 PMC部生管组长每月23日根据业务部的客户FC/出货排程汇总表编制《主生产计划》,编制《主生产计划》时对模具、物料、机台、人员异常的记录于《 月份一般订单评审表》并分发到相关部门。

5.1.2 PMC经理在每月24日组织相关门部门由总经理主持订单评审,具体操作参照《订单处理流程控制卡》;

5.1.3 PMC生管组长跟进订单评审结果确定外发加工的,生管组长第二天要制定《外发加工计划》,经PMC经理审核,总经理核准后分发相关部门。

5.1.4 PMC生管组长根据进入冷冻条件的订单每天编制《冷冻生产计划》;

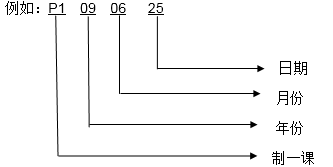

5.1.5 《冷冻生产计划》计划单号用于进度控制和追溯,计划单号由一个大写英文字母和6位数字组成,大写字母P1代表制一课,P2代表制二课,P3代表制三课,P5代表制五课,P6代表制六课,P7代表制七课;6位数字前二位代表年份,中间二位代表月份,后两位生产日期;

5.1.6 《冷冻生产计划》期间在2天以内不变的生产计划(目标3天内)的视为冷冻生产计划;

5.1.7 进入冷冻生产计划的条件:

5.1.7.1 客户交货日期已确定并处于生产提前期(生产周期+安全周期)范围内;

5.1.7.2 已确认订单评审中的技术、工艺、模具、检验等问题能在预定生产时间前彻底解决;

5.1.7.3 所有物料(包括包装物料、原料)已入库或完全可以保证在生产前一天到位且检验合格入库;(特殊情况下,个别物料可在生产当日上午10时前完成检验入库工作)。

5.2 下达生产计划

5.2.1 PMC部17:00之前,下发次日《冷冻生产计划》经PMC、物控、制造中心各部、仓储部签字确认,在当天17:30前确定完毕并分发给相关部门;

5.3 产前准备

5.3.1 生管组长每天8:30将后三天的模具需求表发技术中心修模部确定模具交回时间。

5.3.2 物控每天根据《主生产计划》确定后三天物料到位情况,遇到物料异常的30分钟内反馈给生管组长,具体操作参照《备料控制卡》。

5.3.3 制造中心各部白班每天20:00前必须把晚班用的物料进行确认,对异常状况必须在白班下班前处理完毕。

5.4 计划执行、跟进

5.4.1 制造车间依据《冷冻生产计划》安排生产,有机器异常、模具异常、物料异常、人员异常及时通知生管,具体操作参照《制程异常控制卡》;

5.4.2 制造作业员按《每日生产状况表》、《品质自主检查表》时间段填写实际生产数量;

5.4.3 制造车间每天将影响到《冷冻生产计划》的未达成原因及责任人一栏,并统计影响的工时;

5.4.4 制造组长每天下班前收集当班《每日生产状况表》、《品质自主检查表》交课长审核,文员下班前录入电脑;

5.4.5 制造组长每天下班前(白班18:30-19:30、夜班6:30-7:30)将不良品退到料房并将《不良品退料单》转交生管一份,具体操作《塑胶部制程不良品退料房》、《塑胶料退仓》控制卡;

5.4.6 生管员每天8:30、20:30到车间监督车间准时开机情况,每2小时跟踪一次生产计划达成状况;

5.4.7 制造部门每天早上8:50前将前一天的《冷冻生产计划》完成情况录入电脑并共享。

5.4.8 生管员每天早上8:50前将《冷冻生产计划》批次达成率、数量达成率、产量录入《产能战报》。

5.4.9 生管员每天下班前将当天产生的《每日生产状况表》、《品质自主检查表》、《不良品退料单》、《入库单》、《出货单》数量录入《计划排程表/主生产计划》并共享。

5.4.10 生管员每天统计《计划排程表/主生产计划》生产数量、不良品数量、入库数量、出货数量、排程数量,确定车间生产、出货的落后情况。

5.4.11 生管员将落后的数量上报PMC经理、生管组长、PMC经理要求相关部门协调处理。

5.5 产品质量管制

5.5.1 品保部必须根据相关图纸、工艺标准、BOM、样板等检验进行检验;

5.5.2 产品生产过程,品保部全程监控各车间达到产品工序质量标准,对制程中发生的相关质量信息,进行统计、分析,提出质量改善措施并监督执行;

5.5.3 品保部对产品保量信息进行全面统计、分析,拟定改善方案,监督执行;

5.5.4 工程部在产品制作过程中负责工艺技术指导、监督工艺要求执行,并对产品生产各项工艺技术改良与创新。

5.6 成品入库

5.6.1 包装将产品制作完成,由物料员填写《入库单》,由品保检验合格后签名确认才可入库;

5.6.2 仓管员依入库成品实物核对《入库单》上的订单号、机种、单位、数量,查对无误后,仓管员在《入库单》的仓管签收栏内签名确认;经确认后由入仓人员将《入库单》取回两联,转交一联给生管员;

5.6.3 仓管员依产品类别分类摆放;

5.6.4 仓管员保留一联后,对帐物卡进行更新;

5.6.5 当日晚上20:00前出当天的《成品库存日报表》共享给相关部门;

5.7 生产计划结案

5.7.1 生管组长统计每日、每周、每月生产计划达成率及未达成原因分析,在产销协调会上对计划执行情况进行检讨、分析与总结,并提出改善措施;

5.7.2 PMC经理将前一天计划执行过程中存在的问题和发生的异常汇总、分析并在产销协调会上提出整改意见,由各责任部门回复整改、预防措施及完成时间;

5.7.3 对于因故延迟的客户订单,应依据客户交期的紧急程度和生产进程,重新评估交期,再次与业务部确认,并在制订下一个生产计划时,合理安排,确保按期完成入库。

6 相关流程

6.1 《订单评审控制卡》

6.2 《制程异常处理控制卡》

6.3 《备料控制卡》

6.4 《成品入库控制卡》

7 相关表单

7.1 《主生产计划表》

7.2 《冷冻生产计划》

7.3 《产能战报》

7.4 《每日生产状况表》

7.5 《品质自主检查表》

8 管理办法

8.1 管理约定中所有捐款人员享有受正确做事方式再教育的权利,捐款人员直接上司有对捐款人员进行正确做事方式再教育的义务;

8.2 生管组长没有按时下达《主生产计划》和《冷冻生产计划》,PMC经理开《稽核单》要求生管组长捐款10元;

8.3 制造组长每天没有按要求做《日生产报表》,课长开《稽核单》要求制造组长捐款10元/次;

8.4 生管每天未按要求将《冷冻生产计划》批次、数量达成率录入《产能战报》的,PMC经理开《稽核单》要求生管捐款10元/次;

8.5 制造每天未将《入库单》转交生管的,生管开《稽核单》要求责任人捐款10元/次;

8.6 制造每天未将《不良品退料单》转交生管的,生管开《稽核单》要求责任人捐款10元/次;

8.7 以上8.1-8.6未尽事项,捐款10元/次。

第二篇:生产计划作业动作控制卡

10