Pro/E实训报告

模具091—15 李小布

实训时间:20##年7月

实训地点:南海校区 C407 4108

指导老师:周铭杰 康俊远

实训内容:产品分析、分模、烂面修复、EMS三维模具设计等

目 录

前言... 3

实训目的... 3

产品分析... 3

烂面修复方法IDD..... 6

几种分模方法... 7

EMX三维模具设计... 9

CAD出图技巧... 10

心得体会... 10

l 前言

这学期的分模学习和这次proe实训,让我对这个工程设计软件的了解又深了一层,各种实例的练习,例如:分模、拔模检测、烂面修复、模流分析、EMS三维模具设计等,更是让我对PROE的核心设计思想、特点和应用有了进一步的认识,兴趣变得更加浓厚,同时,各种操作也熟练了不少。实训的确是个好东西,要给力。以下看看实训的一些内容,总结得非常简单也不是很全面。

l 实训目的

Pro/E和MasterCAM是模具行业广泛采用的辅助设计与制造工具,是模具专业学生必须掌握的专业技能。通过本次实训深入了解Pro/E模具设计的原理和流程,掌握常用的分模方法技巧、实用的功能、烂面修复、模流分析和模架EMX,使用MasterCAM对模具型腔进行数控编程。

l 产品分析

拿到客户的产品,首先要对产品进行分析,检测一下工件的脱模斜度合不合适,厚度均不均匀,有没有倒扣,能不能顺利脱模等等。如果发现有问题的话,要和客户协商,进行修改。产品分析可以从以下几方面进行:

1. 模型厚度分析

1)菜单栏 分析/厚度检查—弹出“模型分析对话框”/分别选择参照模型零件"_rep.prt"和基准面/确定—确认

2)在“模型分析对话框”厚度选项中输入“最大”“最小”/计算/结果“是”,则说明不符合,超过了该值

3)单击“模型分析”对话框中的“层切面”/选择检查起点和检查终点,检查方向的参照平面/输入层切面偏距,最大和最小/显示切层,其中红色为过厚,蓝色为过薄。

2. 模型拔模检测

1)分析/模具分析/类型列表中选择“拔模检测”/单击选取零件的箭头,选取参照模型为拔模检测零件/输入检测角度/计算(紫色达到要求拔模斜度,黄色则没有达到)/

2)反向方向的检测

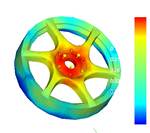

3. 模流分析

我觉得proe的这个功能实在太强大了,通过动画和不同颜色的表达,可以让人清晰的看到制件各部分的,料前温度,填充时间,注射压力,料流方向,填充质量,冷却质量等等。还可以自动导出一份完整的分析报告。

1)装配参照模型/模型树中右击_rep.prt打开,进入零件模块

2)应用程序/plastic advisor/选取一个基准点为浇口,可以“取消”不选,让系统给出

3)选择任务栏“***.ref”按钮,进入参照模型“****.ref”模流分析界面

4)选择点浇口/分析/弹出Analysis Wizard - Analysis Selection对话框,选择浇口分析“Gate location”复选框

5)弹出材料选择“Anallysis Wizard -Select Material”对话框/选择指定材料/下一步

6)接受默认材料性能和注射压力参数/完成

结果:蓝色为最佳注射区域,红色为最差注射区域。

#7)以上第3)步后,分析/选择塑料流动分析plastic Filling复选框/完成

结果:绿色区域最佳;黄色区域欠佳;红色较差;灰色不能填充。

#8)在模流分析软件结果类型列表中,选择填充时间分布“Fill Time”选项,

结果:红色区域填充时间最短,蓝色区域填充时间最长。

#9)在模流分析软件结果类型列表中,选择压力分布“Injection Pressure”选项,显示出注射压力分布情况

结果:红色注射压力最大,蓝色最小。

#10)在模流分析软件结果类型列表中,选择温度分布“FLOW Fornt Temp”选项

结果:红色最高,蓝色最低。

#11)单击模流分析软件顶部工具栏中的熔接痕“Weld Line Location”按钮,若有熔接痕,系统将标出。

#12)单击模流分析软件顶部工具栏中的气泡“Air Trap Location”按钮,系统在参照模型上给出可能产生气泡的区域。

l 烂面修复方法(IDD)

很多时候,客户给我们的产品都会是stp或者ijs文件的,把这些产品导入proe往往会出现问题,不是实体或者出现烂面等。这时候就需要对产品进行修复,常用的是IDD (import data doctor)。

先导入工件STP或IGS,再编辑定义导入文件,点击右边的IDD按钮就可以进入IDD模式

里面有几种功能我们刚学到的,

1. 自动修复:可以修复大部分的缺陷,

2. 移动顶点:非常方便的方法,拖拽一下线的顶点移动到与附近的顶点重合就可以了,只对仅是顶点不重合的适用。

3. 定义间隙:通过添加定义间隙来实现修复,很多情况都用到

4. 其他:有些面需要重新进行修复的,把它从元件里拖出来,修复好再拖回去就可以了,可以用到边界混合等曲面方法。

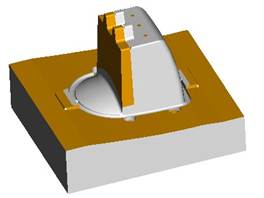

l 几种分模方法

这部分需要说的太多,可我不知道怎么说,所以具体步骤就不详述了,以下就简单说一下最常用几种方法的一些分模思想

1. 裙边曲面法:比较常用的方法。先做好侧面影像曲线,再进入主分型面,选取零件的最外轮廓做分型面。要非常注意环路和链的选择,要正确定义延伸的方向,要关闭拓展等

2. 体积块法:最好用的一种方法。先定义模具体积块,然后在里面拉伸几个体积快把需要堵的孔都堵上。做镶件时会用到这种方法。

3. 复制、粘贴、延伸法:最常规的方法。就是在分型面里,利用复制粘贴填充延伸修剪合并等手法把分型面做出来,经常和其他方法并用。这里有些小技巧如种子边界曲面选取等

4. 参照零件底下做分型面法:先新建一个模具型腔,导入工件,再激活零件,在这个零件底下做好分型面,然后回到模具型腔里分模。这种方法的好处是,当产品需要修改时,只要把修改后的零件导入然后再生一下就可以了,不需要重新分模。

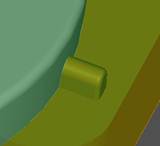

5. 分模中一些情况和结构的处理

斜顶,对于制品内部有倒扣的,需要用到斜顶进行抽芯,斜顶的结构按照课本里的要求和注意进行设计

斜顶,对于制品内部有倒扣的,需要用到斜顶进行抽芯,斜顶的结构按照课本里的要求和注意进行设计

行位,侧抽芯所用到的结构,

行位,侧抽芯所用到的结构,  哈夫块等

哈夫块等

孔,有多种方法可以堵上,复制粘贴填充孔,拉伸,填充等

枕位,对于制品侧面有缺口的,可以把面往外拉出一段距离做个枕位,至少要留5毫米的封胶距离,要有拔模斜度和倒角。

枕位,对于制品侧面有缺口的,可以把面往外拉出一段距离做个枕位,至少要留5毫米的封胶距离,要有拔模斜度和倒角。

镶件,对于内膜的一些比较特殊的结构部位,用镶件。如镶针

一模多腔的创建,可以在导入文件时,在布局里选择矩形、圆形或可变形阵列工件再分模,也可以在分好模后打开cavity和core进行复制粘贴。

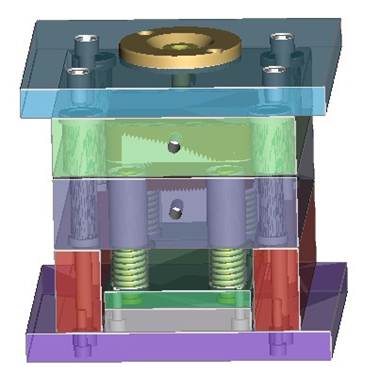

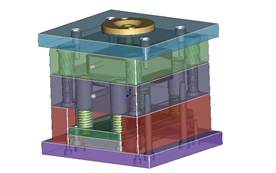

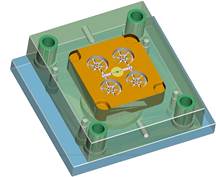

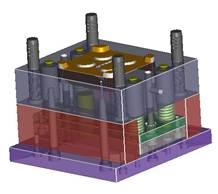

l EMX三维模具设计

这部分涉及到一套模具设计的整个过程。EMX是proe的一个外挂,我们用的是6.0,把它装到proe上,配置好,就可以使用它的强大功能了。

首先新建一个EMX项目,再定义一套模架,里面有各种标准的模架型号。选好模架后,把已经分好模的cavity和core装配进来,用缺省约束就可以。再载入模架组件,之后编辑定义组件的数据,右键点击修改AB版的厚度。然后一步一步的把定位环、浇口套、弹簧、顶杆、垃圾钉、导柱导套、螺钉、冷却元件等组件导进来,每一个都要按照之前设计好的规格选用,需要修改的,可以在修改组件那里右键点击修改,有的规格不合适的,需要把组件激活了再编辑定义一下,螺钉需要先定义参考点,导入组件时要注意各种细节问题,注意参考面的正确选取。所有组件都弄好之后,一套完整的模具三维模型就基本做出来了。这样就可以很直观的看到整套模具的结构。

首先新建一个EMX项目,再定义一套模架,里面有各种标准的模架型号。选好模架后,把已经分好模的cavity和core装配进来,用缺省约束就可以。再载入模架组件,之后编辑定义组件的数据,右键点击修改AB版的厚度。然后一步一步的把定位环、浇口套、弹簧、顶杆、垃圾钉、导柱导套、螺钉、冷却元件等组件导进来,每一个都要按照之前设计好的规格选用,需要修改的,可以在修改组件那里右键点击修改,有的规格不合适的,需要把组件激活了再编辑定义一下,螺钉需要先定义参考点,导入组件时要注意各种细节问题,注意参考面的正确选取。所有组件都弄好之后,一套完整的模具三维模型就基本做出来了。这样就可以很直观的看到整套模具的结构。

l CAD出图技巧

这部分是周铭杰老师后来给我们补充讲的,算是我们的额外收获吧

1.用布局出图:(我们以前的一个误区)我们的图应该在模型里按1:1画出来,打印时在布局里将图框以参照模型插入,把线型线宽设置好再打印。布局里图形可以以任何比例缩放,而打印的图纸数值依然是1;1

2.设定图框模板:我们可以把图框,打印设置等选项都设置好,然后保存为模板,这样方便以后的调用和批量修改管理。

l 心得体会

这次的proe实训,让我对proe的喜爱增添了不少,虽然还有许多东西还没完全弄懂,但是能够独立的把一些零件成功分模,这份成就感是从内心里感觉到的。

在这里感谢指导老师周铭杰,如果没有周老师在我们实训过程中遇到困难的时候耐心的教导。我相信我们不可能这么顺利的凭借自己的努力完成了此次的实训。

整个设计通过软件和硬件上的调试,我想这对我以后的学习和工作都将会有很大的帮助,在这次设计中遇到了许多实际性的问题,在实际设计中才发现,书本上的理论知识与在实际运用中还是的还是有一定出入的,而且要不断更正以前的错误思维,一切必须靠自己一点一滴的解决,在解决的过程中你会发现自己子在飞速的提升。

这也激发了我今后努力学习的兴趣,我想这将对我以后的学习状态产生积极的影响。有我们的周老师的帮助,实训过程中的疑惑,周老师总会耐心的讲解,给我们的设计以极大的帮助,是偶们受益匪浅,通过实习我知道了学习的重要性,理论与实际结合的重要意义,学会了坚持、耐心和努力,这将是我以后学习和工作的最好榜样。

实习诚可贵,成果价更高。我们认为这次的实训意义很深,另外还要感谢老师的耐心辅导。

第二篇:PROE分模问题汇总

先在零件里用信息-几何检测,检测一下零件有没问题;有就解决了再分;错误少的可以直接分(少于3处).多的可以在零件里拷面,复制粘贴在零件上,然后到MFG文档里复制面组,不破孔.在大部分时间里都可以分开.

2:如果不行就用ASM方法CUT后,用开始的那个分型面实体化CUT出前后模肉.再在零件里做其他结构

3:还有就是在开始建MFG之前要把CONFIG文件里的enable_absolute_accuracy改为yes.(工具-选项里)

1、对于复杂的产品在分模前我会新建一个PRT,再将要分模的那个PRT的实体曲面全COPY到新建的那个里面去,再将其生成实体,这样会减小很多的错误机会。

2、对于复杂的产品再有一个办法就是先将其转一下格式,再将所有的层都打开,将那些无用的曲面全部DEL掉,这样的文件也减了肥,也减少了出错的机率,总之办法有很多,关键还是看你怎么去用,看你对软件了解的有多少,你有多少的实际经验,软件是死的,但人是活的,建议大家多练习,多在问题中去寻找新的解决的方法,这样才会有进步。 在这里还是告诉一些初学者一个不好的消息,现在市面上大部分的模具方面的书都没什么技术含量,还有些书完全是误导初学者,所以初学者买书时一定要注意。

先提一个为敬

当只可分割出一块体积块时,先在分割菜单中选"一个块体积块"

先将前模或后模分出,然后做一个体积块如工件大小,切除产品料

位,再用已分出的前模或后模体积块作分模曲面分割此体积块,也

许另一半就分出来了

的确我也经常碰到这种问题,但我主要是用以下几种方法进行处理的。

1。对于分割失败和只可分割出一块体积块的情况,我会对出现经红点和绿线的分型面进行修改和更改绝对精度进行处理,一般都能改善。

2。对于分割出的体积块但无法抽实体的情况,我会利用数据共享将分割出的典面组拷贝到一个新建文件中,再利用设置不同的精度将其生成实体,再将该零件组合到加工图档中。

3。对于实在无法分割时,我就利用分型面分别CUT出CAVITY和CORE。

我一般只用上面几种方法,在工作中还没有碰到分不开的模具。不知大家还有什么好的方法,希望大家一起来讨论一下。

最近本人转行做产品,想谈谈俺对proe分模的心得,呵呵,请大家pp

1.关于重生。

Proe的特点大家都知道啦,数据关联真的是把双刃剑。不过在分模过程中一开始注意数据的关联和有序真的对工作有帮助。我见过一些分模的过程,惨不忍睹,数据很混乱,东拆西补的。搞得后续修改只有不断往上垒步骤,一个part1000特征。我曾经和一同事同时拆一个相似的东东,挺复杂的,拆好了通知改缩水,俺edit缩水率后重生,只修改了些失败特征,花了不到10分搞定,同事由于PART相互参考太乱,没办法只好一个一个零件放缩水

再修改,搞了N久。呵呵,拆模也最好像产品设计一样之上而下,当然也不是绝对阿。现在用EMX调入模仁后一重生,玩完。又得转档,或设唯读,还不如一开始规划好。拿到产品别发热,上去就拆,先规划一下。

2.关于拷面分模。

经常看到一些人批评林**的书上的分模方法。其实方法很多,我针对不同的产品采用不同的方法。不过我最喜欢也最常用的是先用体积块法分滑块和公母模,再用面分镶件和斜销,又快又好修改。这里不讨论方法好坏,俺想说拷面虽然是笨了点,但却是最基本和有效的方法,再难再烂的产品都能用它分开,总比在那儿改产品改精度还是打不开有效,是初学者的必备良药。当然,到最后熟练了各种方法后,想咋玩就咋玩呗。

3.关于同步。

有些大东东一个人搞太慢,几个人一起搞才快。INTRALINK咱玩不起,土办法动刀子,把产品五马分尸分开搞。不过主导人一定要规划好,不然就麻烦了,改死你。

4.关于产品。

好的产品档案对拆模很重要。可是产品设计那群大爷经常搞些烂东东。有时要靠分模者修改产品(有些人是分了模在,然后在模上修改),俺习惯先修产品再分模,把问题扼杀在摇篮里,呵呵,而且以后修改也很快,还可以提前知道产品大概真实样子。做到模仁与参考产品一致。而且处理产品的过程其实就是你规划分模的过程,事半功倍哦。

最后俺想说,不管用什么软件分模,工程知识很重要哦,别沉醉于各种方法优劣的比较上,你做的再快再精致,工程上是错的有屁用。还有一点,图物一致,模具上的修改最好及时更新到你的3D模型上去哦

proe复杂分模技巧

在PROE中复杂分型经常分不开,我从事十几年的设计有一些方法,希望对大家有帮助。网上也有很多办法,以下的是我自己总结的,从来没有分不出来的。我不推荐用改精度的办法,因为会对后继的工作带来麻烦,而且再生容易出错。

首先在config.pro里加入enable_absolute_accuracy yes这个很重要,很多分不开的,马上就OK了。

方法1:如果主分型分不开,可以尝试把小镶件先分,再分主分型面,很多时候就可以了。

方法2:如果还不行,先看看哪里出问题,把有问题的那部分在工件上先切掉,分好以后再拷面把切掉的那部分面补好。

鄙人一出言,得到的肯定是砖头多点,因为现在中国全力搞建设吗,没办法!

好多人都在说同样的一个问题,就是proe的参数化对设计的困扰和proe开模思路对开模人思想的限制.

我正好这段时间也在学习ug, 但还没学会,就我的体会,我从理论的高度谈一下我的看法!

1.软件只是个工具,一个产品能不能设计出模具,是要看能不能有相应的结构可以做出来,如果本来就无法做出的产品,就是你用任何软件分开都是没什么用的.

如果产品在开模方面可行,一般的软件都可以完成分模工作,虽然时间长短有别,但这个世界上没有分不出来的模具,只是看谁去做;

2.林清安教授是一个高人,他对PTC的推广做了很大的贡献,但同时也毁掉了proe的一些特长.

林教授教授的copy surface的方法影响实在太大,至少有60%以上的人还在用这种方

法来分模具,但这种方法是proe分模的所有方法中最慢的一种.

后来黄圣杰教授在书中讲到了体积块法和聚合法,这种方法已经提高了分模速度,但还远远不够.

于是,二代龙震后来出的书中,将几种方法进行了总结:

a.copy surface;做苦工

b.volume;

c.聚合;

d.只补破面;

e.硬砍;

f.裙边自动分模;

........

在我工作的过程中,我对以上的方法进行了总结,进行了大量的分析后,得到了我现在所使用的方法,那就是混合法.

对于一般产品,我的分模方法如下:

a.精度调整好后,在产品中补好所有的破孔(注意是只补孔,并且补孔具有随意性,只要是面超过孔边界并在产品中就可以,一次可以补一个孔,也可以补n个孔),产品中操作的好处是可以保证产品特征修改后,及时更新分型面,并能减少设计变更的时间.减少了分性面合并的大部分工作;

b.在开模档中做产品外周的分模面,

c.利用产品中的分型面和分模档中的分性面组合分模.

d.利用体积块分割入子等零件.

我觉的这种分模方式,和ug的大同小异,不知道各位如何看法.

3.proe分模的指导思想,是先把产品从工件砍掉,然后用面的工件分成两半,大家仔细思考下,这个指导思想要理解透彻,很重要!!!

4.分模失败的解决.

红点绿线兰色环,这是我们常说的顺口留,但要把这句话用好了,确实要下点工夫, 解决分模失败的方法我认为主要是几点:

a.通过现象,找到问题所在,将问题所在部分排除或者是进行修改;

b.不要急噪,以概率论中的方法,一半一半再一半,没有分不开的模具,没有找不到的问题.

5.分工合作的问题,可以把产品分成若干块分别拆模,然后合并为一个整体,如果有四个人同时进行,时间基本是一个人做的1/3,减少时间,提高效率.

我不太清楚其他软件是否也可以这么做.

6.proe的config确实是比较难搞,但只要下了工夫,就觉的设置config是一件非常惬意的事情,通过他的修改,基本能满足大家的大部分要求.工程图更不在话下.

7.批量性的工作,象打印出图转档等,都可以通过pro_batch来进行,这些都是经过测试,没什么问题的

8.EMX,和其他软件一样,这个软件的缺点也很多,标准库不是很全,并且大部分都是欧制的,需要进行可靠的二次开发来满足我们的要求.如果进行二次开发并且有intralink系统的支持,可以实现全自动的无图工作,可以自动出标准件的缩略图提供给采购,也可以出模座图给厂家.

我研究了ug,他的库也不是很全,也要自己去扩充.

9.软件的好坏是相对的,我看到了哪个从20xx年争论到2008的帖子,才想起写上面的话.

奉劝用proe开模的人,想想我们现在用的方法是不是最好的,因为proe也可以很快,也可以很大手笔的

关于分型面的分模问题,我遇到过的有几点:

1.做好分型面之后split,出现了红点绿线或者青线,这个时候其实系统已经告诉我们哪里出问题了,这是做好的分型面与零件还有微小的边没有

结合,有间隙,或者过多的与零件重合。有时甚至是还有一个孔未补好

解决办法:找到红点,放大看看是不是有问题。同时调整绝对精度一致,我通常将绝对精度事先设置为0.006-0.02之间。这样感觉失败的机会要少很多。

2.确认分型面没有问题的情况下,结果还是分不开。

解决办法:查看零件,这时多对零件进行各种手段的检测,如拷面,看看能不能全部拷;几何检测看有无自交现象;有无极薄实体在零件里面

(不仔细检测看不到)。找出有问题的地方,问题不大就做一个面或者实体去包掉它,等分开之后再减。

3.在有许多孔的地方,如果感觉做面补孔太麻烦,干脆直接在零件里面做个实体把它补上,分开之后再添上去。这样减少split时选择面的漏洞问题。

总之,分模是快乐的,细心是必要的,经验要总结的出现破面并不可怕...因为你知道哪个是破面补一下就OK了.就是怕他识别不了的小破

面和小间隙..怎么也发现不了的小间隙...如果一时遇到还真的想不出什么办法.只能 在转出STP或IGS,再导进来 这样有时会有效,但也不是万能的视情况而定。

一下子去找楼主所说这样的PART 还真难找.以前我是遇到过此类问题。而且我周边 搞设计的朋友师傅们也是有偶而遇到。苦思冥想都想不出什么有效的办法,也只能用 黄牛法。Copy产品面 抽取出前后模仁或滑块。(我想这大概就是万能分模法吧。 嘎嘎)这次技术沙龙我也参加了,在这次会上有不少人提出连产品面的Copy不了。

我想应该转STP或IGS在导入进来。虽然这不是什么很有效的办法,但也是一个笨办法。 希望这次讨论后能看到比这个更有效的办法。

补充一下:

分之前一定要看看零件有没有问题,通过几何检查来找问题,做好前期的工作,对后面的 做面和分割少出问题。如果零件本身存在着问题,面相交或者重叠了。等你做好分型面在分不出

来的时候在发现那你就会哭了。还有就是

分模方法,确实很多种,一般先按照自己喜欢的方法做的,每个人的方式不同,有些是在零件

里先做好PL面,到MOLD去割,也有的在REF里做面, 还有直接做体积块,有的人在组件模块下

分,总之只要分出来OK

通常如果补的差不多了,实在找不出破面所在,而又成不了实体的时候,

可以用以下方法:

1.如果是2001,直接点曲面延拓,这样小的间隙就会加亮显示出来~~

2.如果是野火的话,点选"应用程序"---"继承"---"曲面"---"延拓"即可查出"微小的肉眼看不见的曲面“

最后我想说的是,标题"让分模不再成为苦恼"我觉得还远远不够,那是作为一个模具设计者最最基础,基本的了

1.像前面一位高人所说的,拿到一个产品你要先确定它的分型面在哪,怎么样确定这个分型面才好加工,分型面看起来漂亮,不会产生倒扣,产品是什么材料,客户有什么要求,有没有要求做皮纹,做什么样的皮纹,从哪里进浇好,采取什么样的进浇方式为妥,确定你需要的是三板模还是二板模以及模架的大小等等

2.哪里前模出,哪些后模出,那里做斜顶,那里做滑块,那里是碰穿,那里是插穿(前模插,还是后模插).哪些做镶件,镶针,哪些镶件,镶针需要防转,还要考虑别人加工方不方便,能不能简化加工,哪些地方需要有脱模角度,哪些地方需要倒上C面和R角,这些,在模具设计这步就应该足足全部考虑进去

.PROE分模其实很简单,前面不是有人说过分模十点小技嘛,(在此,就不再提了,啰嗦)还有些客户提供的产品,要么烂面(我们可以补,对吧)要么不该有倒扣的地方产生倒扣了(这时,我们要向上司或是客户反应出来)有一些地方,你觉得那样不好加工,不合理,你就应该考虑一种更好的造型方案出来,然后跟大家一起讨论,向上面反应,把你的方案拿出来,让客户参考一下可否改一改造型,等等,终上所述,拿到一个产品,我们的第一动作并不是开始拉分型面,而是仔细研究一下这个产品,以及客户提供的"仕样书"看看它的材料,收缩率,注塑机的机型,

我分模都习惯在PART里做好分型面.然后直接从 PART中抽取出公\母模仁和其它的零件.物别是一些很烂的产品,只有一个输入特征.它本身有自交的曲面.却又变成了实体.检查又浪费时间.我建议:找出

分模线后,直接利用那条线做面,把产品分开后进行公母模的外框制作就好了,用一出一分开后再进行3D排位.这个时候对称的不要用镜像,用复制加旋转的方式

就好了.--进到分模模块里去切的时间好少.简单的产品就随便分了.

我分模时一般先让它自动生成分模线,然后放大看看分模

线的过渡,如果过渡得很不好,分型线之间很多都不连在一起的话,说明一下子就想分开是不可能的,我以前的做法是先建工件或都元件之类反正实体就行,先CUT掉,再在分型线的位置一个一个的把前后模完全分离,如果想先分出前模的话,就在分型线之上CUT去,到最后完全把实体分离后,再一次性就能全复制前

模的所有面,再生成实体,在分型线位置如果CUT不了,就移上一些或往下移一些再CUT,部有一个位置是可以的,分好后再补回就可以了.现在的做法是全做

分型面,分不开有问题的地方做一个很小的实体出来,分出后再修补回来,现在的分模,我认为一般都是产品的本身问题.

分模就是用面分割实体,一个产品,如果它所有的面都能

复制的话,它就不存在自交的问题,它就可以在工件里分割,如果在产品的分型线上先拉伸出一个有规则的实体,再在拉伸的实体上做分型线,分型面,这样就很容

易分出来,只不要在前后面上补回被拉伸的部分,这种方法对于很难分的产品应该有点用吧,我就常用这种方法分的,哈哈.

也讲讲我现在碰到的些产品吧

拨模是每一步,其实拨好模产品的分模线就出来了,前面有位兄弟讲在分好模后再拨模我不知道如何保证产品的,但我认为是应该先做好拨模,再才能分模

结构简单的产品,特征比较少的,一般修修产品后用MFG都能很容易分开

结构较中间的产品就是不简单但也谈不上复杂的产品,就一定要修好产品档,现在的经验是将产品的精度改到0.0002mm,先修改到没有如红色线可以实体

化,然后要在线框下面再看看有没有相交的边线,这样下来基本上都能在MFG上分开(但这修产品面要注意时间,浪费太多老板可不等人哦)

最后就是很大的产品,如果和前面一样去修改产品也应该是可以分开的,但时间就是效率不等人的,现在我发觉最快的办法就是先修成可以实体化,然后在按通常做

法做出一圈的分型面,结着COPY整个产品外观曲面和分型面合并,分别做成公模和母模面,然后用面实体化,有时候也可以做出一半公模或一半母模去减出另一半,但有时产品不好,在减产品时会减不出来的,只有老实做两块分模面

最后一种是我现在最讨厌的方法,但也没有办法,交期紧,也还期待着更好的法子,还有,如果产品很麻烦的时候我基本是都是会在分开公母模后就将公母模改为只读特性,不然再生失败了可就惨了!

4。我一直在日资企业工作(不要因为这个攻击我哦),做一套模具,几乎所有的零件,所有该有的小部品,小零件都要清清楚楚的表达出来,一切都要严谨对待,长此下来,做一套模具至少需要一星期,定模架,分模,出模架定购图,画全3D模架,订模仁,滑块,镶件的料。。。导入2D画组立图到客户那确认,然后再反反复复的二三个轮回的小细节,小结构的修改,确认完之后,订小料,出部品图。。。如此这样下来。一套模具,加上晚上的加班到十一二点,足足需要一星期,所以,我经常是三天二头需要加班。一套模具出来,虽然前期工作很辛苦,但是除非产品有修改,试模后的修改极少,顶多三次试模,客户就可以来拉模具了,整个周期不到二个月,款子就可以回龙了

因此,一开始养成良好的不怕吃苦,肯吃苦的心态。虚心求教,耐心的做每一个步骤,反反复复有关联的去检查,审查你的结构合不合理,对加工来说够不够简单,彼此有没有干涉。这样,才能算是真正的“分模”啊分模十大手法:

1.L法:也就是最基本的方法COPY SURFACE,这是一位台湾教授教材上讲得最多的一种方法;

2.切割法:许多时候,当我们做好分型面后进行分模才发现,分不开并且出现了许多绿线线和红点点,这时我们可选择切割法,具体做法是:直接将分型面复制一个后往前模方向延伸到前模仁的厚度,封闭起来生成前模仁,而后做一实体为后模仁,用分模切掉前模部分,再用参考零件直接CUTOUT出后模仁型腔来

3.当然针对2所出现的情况,也可采用精度修改法来解决,适当的调整一下精度,也可解决一些情况,还可在设计过程中调整模具精度和产品精度保持一致,(最好是在CONFIG)中直接就设置为产品精度和模具精度保持一致

4.补洞法:在做型面时,不要去COPY SURFACE(推荐使用),直接将有破孔的地方做一些比较简单的曲面来堵住,有时曲面不太好做也可直接长出一块0.01mm厚的实体来,然后再一些比较简单的大分型面来就可分出来

5.裙边法:对于大部分的壳体类产品,建议使用裙边来做分型面,这样不仅易分模而且往做出来的分型面比较漂亮;

6.产品中做分型面法:有的时候就是很奇怪的事,直接模具版块中做分型面分不出来的产品,换作到产品板块中去做分型面,然后到模具板块中去分模会比较容易分出,据小可了解有不少的高手就是用这个方法进行分模的

7.体积块法:有时也可用直接做体积块的方法来完成,包括做成成品的体积块和先随意做成几个体积块后再进行体积块的分割与合并

8.调包法:在某些时候,当用主分型面进行分模时会出现分不开的情况,但不要轻易放弃,试

换一个分型面(如镶件.镶针或者滑块)来分一下也会出现惊喜的;

9.修改产品法:此法做法是针对于一些用第三方软件做图转换的图档和一些产品曲面质量较差的的产品较有用.可将产品上一些局部的地方做适当的修改,但要注意不能随意更改产品外观和功能部位.也可重新做一个PART来,利用数据共享插入原产品的实体表面,不足是在产品设变时模具文件不能再生变更

10.黄牛法:这是没有办法的办法,但绝对可行,就是对于一些产品造型质量特差且模具结构简单的产品,与其想尽各种方法来寻找分模的怪招不如老老实实做他一回黄牛,对于各个模具零件直接利用产品上的曲面一个个地做出来,当然这样的东西的确让人讨厌,但一旦遇到而且你的计算机又不太好的情况下法还是可以给你带来方便的