机械制造工艺学

课程设计

说

明

书

学 生:彭小建 指导老师:沈老师 九江职业技术学院 20xx年5月7日~5月18

1 日

机械制造工艺学课程设计

任务书

题目:设计气门摇臂轴支座及钻16孔工

序的专用夹具

内容:(1)零件一毛坯合成图 1张

(2)机械加工工艺规程卡片 1套

(3)夹具装配总图 1张

(4)课程设计说明书 1份

班 级:数控1006

学 生:彭小建

指导教师:沈老师

九江职业技术学院

20xx年5月7日~5月18日 2

目录

一、零件的分析 ......................................................................... 6

<一> 零件的作用 ........................................................................ 6

<二> 零件的工艺分析 ................................................................ 6

二、确定毛坯、画毛坯零件合图 ............................................. 6

确定毛坯 ....................................................................................... 6

三、工艺规程设计 ..................................................................... 8

<一>定位基准的选择 .................................................................. 8

<二>制定工艺路线 ...................................................................... 8

四、选择加工设备及刀、夹、量具 ....................................... 10

<一>机床的选择 ........................................................................ 10

<二>夹具的选择 ........................................................................ 10

<三>刀具、量具的选择 ............................................................ 10

五、加工工序设计 ................................................................... 11

<一>工序4 粗铣Φ22端面A ................................................ 11

切削深 a=4mm ............................................................................ 11

进给量的确定 .............................................................................. 11

切削速度的确定 .......................................................................... 11

基本时间的确定 .......................................................................... 12

<二>工序5 加工36mm下端面............................................... 12 3

(1)粗铣36mm下端面 ............................................................ 12

(2)半精铣36mm下底面C .................................................... 13

<三>工序6 钻Φ11通孔 .......................................................... 13

(1)切削深度 .................................................................................. 13

(2)进给量和切削速度的确定 ...................................................... 14

(3)基本时间的确定 ...................................................................... 14 <四> 工序7粗铣Φ26前端面I,粗——半精铣Φ28前端面F

..................................................................................................... 14

(1)工步一 粗铣Φ28前端面F ................................................... 14

(2)工步二 粗铣Φ26前端面I .................................................... 15

工步三 半精铣Φ28前端面F .................................................... 15 <五> 工序8铣Φ26前端面J,粗——半精铣Φ28前端面G

..................................................................................................... 16

(1)工步一 粗铣Φ28面G ..................................................... 16

(2)工步二 粗铣Φ26面J ............................................................ 17

(3)工步三 半精铣Φ28前端面G ............................................... 17

<六>工序9 钻—扩—粗铰—精铰Φ18的孔 .......................... 18

(1)工步一 钻Φ17的通孔 ..................................................... 18

(2)工步二 扩至Φ17.85 ......................................................... 19

(3)工步三 粗铰至Φ17.94 ..................................................... 19

(4)工步四 精铰至Φ18H9 ................................................... 20

<七>工序10 钻—扩—粗铰—精铰Φ16的孔 ........................ 20 4

(1)工步一 钻Φ15的通孔 ..................................................... 20

(2)工步二 扩至Φ15.85 ......................................................... 21

(3)工步三 粗铰至Φ15.95 ..................................................... 21

(4)工步四 精铰至Φ16H9 ................................................... 22

<八>工序11钻Φ3偏10度内孔 ............................................. 22

(1)切削深度 .................................................................................. 22

(2)进给量和切削速度的确定 ...................................................... 22

(3)基本时间的确定 ...................................................................... 23

六、气门摇臂轴支座零件专用夹具的设计 ........................... 23

<一>、确定夹具的的结构方案 ................................................ 23

(1) 确定定位方案,选择定位元件 .................... 23

<二>、夹具体三视图 ................................................................ 25

七、总结 .................................................................................... 27 5

一、零件的分析

<一> 零件的作用

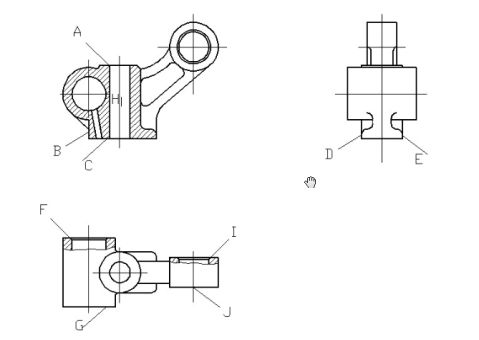

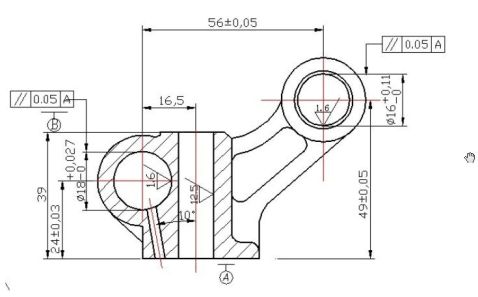

本次设计的零件气门摇臂之座是柴油机的重要零件之一。该零件是1105柴油机中气门摇臂座结合部的气门摇臂轴支座,Φ18mm孔装摇臂轴,轴上两端各装一进,排气门摇臂,Φ16mm孔内装一减压轴,用于降低气缸内压力,便于起动柴油机,两孔间距为56mm可保证减压轴在摇臂上打开气门,实现减压,该零件通过Φ11mm孔用M10螺杆与气缸盖相连,直径Φ3的孔用来排油。

<二> 零件的工艺分析

由书本图得知,其材料为HT200,该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。该零件主要加工面为Φ18mm,Φ16mm两圆柱孔,Φ18mm孔的平等度为0.05直接影响摇臂轴的接触精度及密封,Φ16mm孔的平行度为0.05,粗糙度都为1.6,所以对轴与孔的接触精度及密封还是比较高的。

二、确定毛坯、画毛坯零件合图

确定毛坯

根据零件材料确定毛坯为铸件,毛坯的铸造方法选用砂型机器造型。由参考文献知,用查表法确定各表面的总余量如表所示。此外, 6

为消除残余应力,铸造后应安排人工时效。

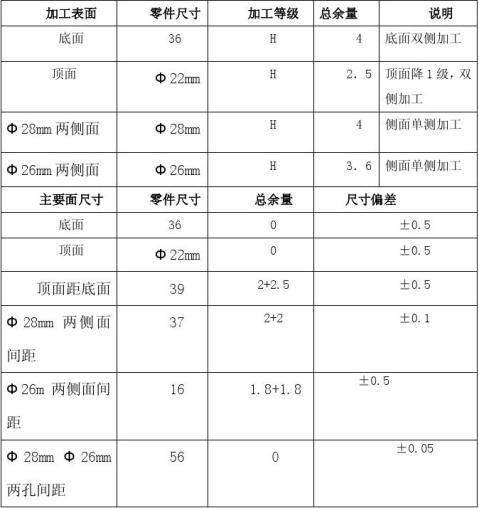

各加工面总余量

7

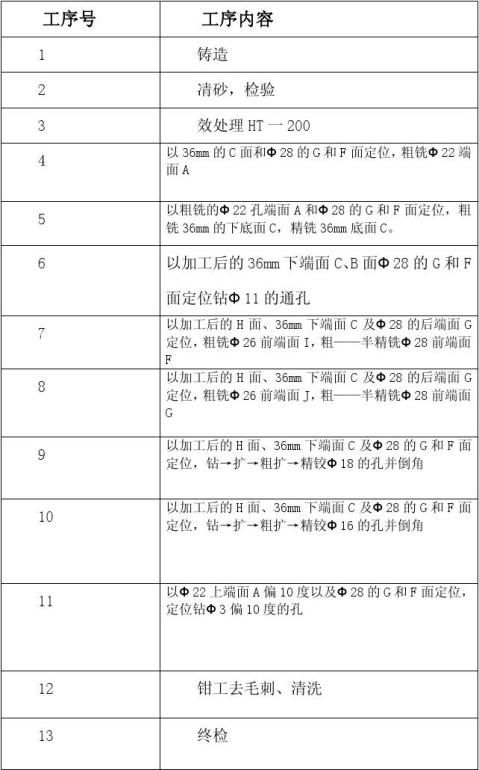

三、工艺规程设计

<一>定位基准的选择

基准分为精基准和初基准,用于毛坯上未经加工的表面作为定位基准成为粗基准。使用经过加工表面作为定位基准称为精基准,在制定工艺规程设计时,先进行精基准的选择,保证各加工表面按图纸加工出来,再考虑用什么样的粗基准来加工精基准。

根据气门摇臂轴支座零件图纸,该零件加工时带有孔,如Φ18、Φ16和Φ11均为零件的设计基准,而Φ18、Φ16的孔设计精度要求高,所以:选择先加工Φ11的孔,和36mm的下底面作为精基准定位,

选择Φ28的圆端面及未加工的36mm下端面为粗基准。 <二>制定工艺路线

8

9

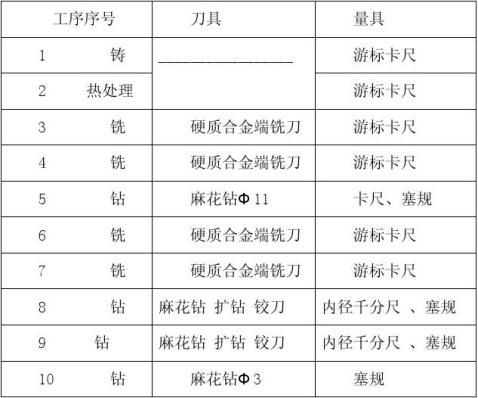

四、选择加工设备及刀、夹、量具

<一>机床的选择

卧式铣床、立式钻床、卧式镗床、 <二>夹具的选择

本零件的生产类型为大批量生产,为了提高生产效率所用的夹具都为专用夹具

<三>刀具、量具的选择

10

五、加工工序设计

<一>工序4 粗铣Φ22端面A

切削深 a=4mm

进给量的确定

此工序选择硬质合金端铣刀,查表可得端铣刀的刀具参数如下:D=80mm,D1=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据所选择的的卧式铣床功率为4kw,查《机械制造技术基础课程设计指南》可得:fz=0.20-0.09mm/z 取fz=0.20mm/r,f=0.02*10=2mm/r。

切削速度的确定

根据所知的工件材料为HT200,硬度HBS187-220,根据《机械加工工艺师手册》可得:切削速度Vc=65m/min,计算主轴转速n=255?65=258r/min,查表可得n=255r/min,所以Vc=64m/min 3.14?80

铣削常用符号如下:

Z—————铣刀齿数

fz————-铣刀每齿进给量,mm/z

fz————工作台的水平进给量,mm/min

fm—————工作台的进给量,fm=fznz

ae————铣削宽度,mm

ap————铣刀深度,mm

11

d————铣刀直径,mm

基本时间的确定

根据铣床的数据,主轴转速n=255r/min,工作台进给量fm=fz*z*n=510mm/min

根据机床说明书取fm=480mm/min;切削加工面 L=22mm 根据《机械加工工艺手册》数据可计算出 Tf=0.06min

<二>工序5 加工36mm下端面

(1)粗铣36mm下端面

a) 切削深度ap=3mm

b) 进给量的确定

此工序选择硬质合金端铣刀,查表可得刀具的参数如下:D=80mm、D1=70

Z=10,f=2mm/r

c) 切削速度的确定

根据所知的工件材料为HT200,硬度HBS187-220,根据《机械加工工艺师手册》可得:切削速度Vc=65m/min,计算主轴转速65?1000

n=3.14?80=258r/min,查表可得n=255r/min,所以Vc=64m/min mm、d=27mm、 L=36mm,L1=30mm,齿数

d) 基本时间的确定

根据铣床的数据,主轴转速n=255r/min,工作台进给量fm=fz*z*n=510mm/min根据机床说明书取fm=480mm/min,查得 12

Tf=0.08min

(2)半精铣36mm下底面C

a) 切削深度

ap=1mm

b) 进给量的确定

此工序选择硬质合金端铣刀,查表可得刀具的参数如下:D=80mm、D1=70

Z=10,f=1mm/r

c) 切削速度的确定

根据所知的工件材料为HT200,硬度HBS187-220,根据《机械加工工艺师手册》可得:切削速度Vc=124m/min,计算主轴转速n=124?1000=495r/min,查表可得n=255r/min,所以Vc=123m/min 3.14?80mm、d=27mm、 L=36mm,L1=30mm,齿数

d) 基本时间的确定

根据铣床的数据,主轴转速n=495r/min,工作台进给量fm=fz*z*n=495mm/min根据机床说明书取fm=480mm/min,查得Tf=0.08min

<三>工序6 钻Φ11通孔

(1)切削深度

ap=11mm

13

(2)进给量和切削速度的确定

选择硬质合金麻花钻头,钻头参数如下:d=11mm,L=142mm,L1=94mm,查《机械制造技术基础课程设计指南》可得 f=0.08-0.16mm/r,取f=0.1mm/r,Vc=50-70mm/min,取Vc=60m/min,根据以上数据可计算出主轴转速n=1737r/min,查表可知,取n=1360r/min,Vc=47m/min

(3)基本时间的确定

查《机械制造技术基础课程设计指南》可得 Tf=0.34,钻孔深度 39mm

<四> 工序7粗铣Φ26前端面I,粗——半精铣Φ28前端面F

(1)工步一 粗铣Φ28前端面F

a) 切削深度

ap=3mm

b) 进给量的确定

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

c) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实 14

际Vc=64m/min

d) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

(2)工步二 粗铣Φ26前端面I

e) 切削深度

ap=4mm

f) 进给量的确定

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

g) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实际Vc=64m/min

h) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

工步三 半精铣Φ28前端面F

e) 切削深度

ap=1mm

15

f) 进给量的确定

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

g) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实际Vc=64m/min

h) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

<五> 工序8铣Φ26前端面J,粗——半精铣Φ28前端面G

(1)工步一 粗铣Φ28面G

a) 切削深度

ap=3mm

b) 进给量的确定

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

c) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实际 16

Vc=64m/min

d) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

(2)工步二 粗铣Φ26面J

a) 切削深度

ap=4mm

b) 进给量的确定

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

c) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实际Vc=64m/min

d) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

(3)工步三 半精铣Φ28前端面G

a) 切削深度

ap=1mm

b) 进给量的确定

17

此工序采用硬质合金端铣刀,查表可得刀具的具体参数如下:D=70mm,d=27mm,L=36mm,L1=30mm,齿数Z=10,根据机床参数可得:fz=0.2mm/r,f=2mm/r

c) 切削速度的确定

根据工件材料HT200及机床的参数选择切削速度Vc=65m/min,从而可计算出n=258r/min,查表可得n=255r/min,从而可计算出实际Vc=64m/min

d) 基本时间的确定

查表可计算出: fm=480mm/min Tf=0.07min

<六>工序9 钻—扩—粗铰—精铰Φ18的孔

(1)工步一 钻Φ17的通孔

a) 切削深度

ap=17mm

b) 进给量和切削速度的确定

根据此孔最终要求的表面粗糙度的要求,钻头为硬质合金直柄麻花钻,查表可得刀具参数如下:d=17mm,L=184,L1=125mm,f=0.08—0.16mm/r,取f=0.1mm/r,Vc=50—70m/min,取Vc=60m/min,可计算出主轴转速n=1124r/min,根据机械手册取n=1000r/min,从而计算切削速度Vc=53m/min

c) 基本时间的确定

查表可计算出Tf=0.33min

18

(2)工步二 扩至Φ17.85

a) 切削深度

ap=0.85mm

b) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄麻花钻,刀具参数d=17.75mm,L=191mm,L1=130mm,进给速度f=0.9——1.1mm/r,取f=1mm/r,Vc=59m/min,主轴转速n=1052r/min,查表,取n=1000r/min,从而可计算Vc=56m/min

c) 基本时间的确定

查表可得Tf=0.44min

(3)工步三 粗铰至Φ17.94

a) 切削深度

ap=0.09mm

b) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄铰刀,刀具参数d=18mm,L=182mm,L1=56mm,进给速度f=0.2—0.4mm/r,取f=0.2mm/r,Vc=60m/min,主轴转速n=1061r/min,查表,取n=1000r/min,从而可计算实际Vc=56m/min

c) 基本时间的确定

查表可得Tf=0.43min

19

(4)工步四 精铰至Φ18H9

a) 切削深度

ap=0.06mm

b) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄铰刀,刀具参数d=18mm,L=182mm,L1=56mm,进给速度f=0.2—0.4mm/r,取f=0.2mm/r,Vc=6m/min,主轴转速n=106.2r/min,查表,取n=80r/min,从而可计算Vc=4.5m/min

c) 基本时间的确定

查表可得Tf=5.5min

<七>工序10 钻—扩—粗铰—精铰Φ16的孔

(1)工步一 钻Φ15的通孔

a) 切削深度

ap=15mm

b) 进给量和切削速度的确定

根据此孔最终要求的表面粗糙度的要求,钻头为硬质合金直柄麻花钻,查表可得刀具参数如下:d=15mm,L=169,L1=114mm,f=0.08—0.16mm/r,取f=0.1mm/r,Vc=50—70m/min,取Vc=60m/min,可计算出主轴转速n=1273r/min,根据机械手册取n=1000r/min,从而计算切削速度Vc=47m/min

20

c) 基本时间的确定

查表可计算出Tf=0.17min

(2)工步二 扩至Φ15.85

a) 切削深度

ap=0.85mm

b) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄麻花钻,刀具参数d=17.75mm,L=178mm,L1=120mm,进给速度f=0.9—1.1mm/r,取f=0.9mm/r,Vc=52m/min,主轴转速n=1051r/min,查表,取n=1000r/min,从而可计算Vc=49m/min

c) 基本时间的确定

查表可得Tf=0.23min

(3)工步三 粗铰至Φ15.95

a) 切削深度

ap=0.1mm

b) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄铰刀,刀具参数d=16mm,L=170mm,L1=52mm,进给速度f=0.2—0.4mm/r,取f=0.2mm/r,Vc=60m/min,主轴转速n=1194r/min,查表,取n=1000r/min,从而可计算实际Vc=50m/min

21

c) 基本时间的确定

查表可得Tf=0.22min

(4)工步四 精铰至Φ16H9

d) 切削深度

ap=0.05mm

e) 进给量和切削速度的确定

查《机械制造技术基础课程设计指南》表,确定扩孔钻为硬质合金直柄铰刀,刀具参数d=16mm,L=195mm,L1=60mm,进给速度f=0.2—0.4mm/r,取f=0.2mm/r,Vc=6m/min,主轴转速n=119.2r/min,查表,取n=80r/min,从而可计算Vc=6.28m/min

f) 基本时间的确定

查表可得Tf=1.04min

<八>工序11钻Φ3偏10度内孔

(1)切削深度

ap=3mm

(2)进给量和切削速度的确定

根据此孔最终要求的表面粗糙度的要求,确定钻头为硬质合金直柄麻花钻,查表可得刀具的具体参数如下:d=3mm,L=61mm,L1=33mm,f=0.04—0.08mm/r,取f=0.05mm/r,查表Vc=40—60m/min,取 22

Vc=40m/min,可计算出主轴转速n=4146r/min 查表可得n取1360r/min,从而实际切削速度Vc=12.8m/min

(3)基本时间的确定

查表可见Tf=0.33min

六、气门摇臂轴支座零件专用夹具的设计

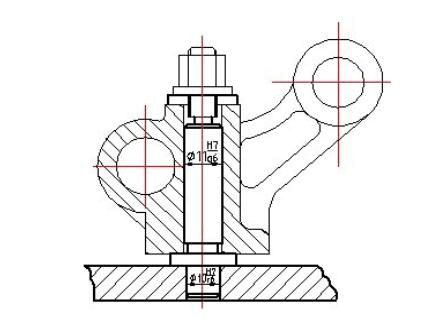

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具,经过分析并与指导老师协商,决定设计加工Φ16通孔专用夹具,刀具为直柄麻花钻、扩钻、机用铰刀。<一>确定夹具的结构方案

<一>、确定夹具的的结构方案

(1) 确定定位方案,选择定位元件

23

根据零件图纸,加工Φ16的孔,工序要求保证的位置精度主要是56mm?0.05,49?0.05mm,根据基准重合原则,应选择Φ11孔与底面为主要定位基准。定位元件:长定心轴,定心轴与定位孔配合尺寸为Φ11H7,定心轴下端部分为螺杆,用六角螺母夹紧。

g6

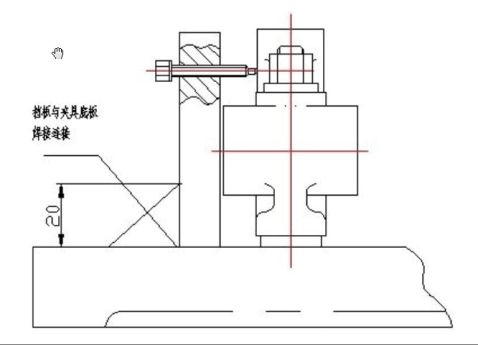

定位结构图

(2) 确定导向装置

本工序孔的加工精度要求较高,采用一次装夹完成钻—扩—粗铰—精铰4个工步来完成,所以夹具采用与孔尺寸相对应的快换钻套做导向元件。

(3) 确定夹紧机构

在机械加工工艺设计中,已经确定气门摇臂轴支座的生产类型为大批量生产,在此工序夹具中选择螺旋夹紧机构夹紧工件,上端用螺母压垫圈压紧工件。

24

(4) 确定辅助定位装置

为了减少加工时工件的变形,保证加工时工艺系统的刚度,Φ26后端面处增加辅助支撑部件。

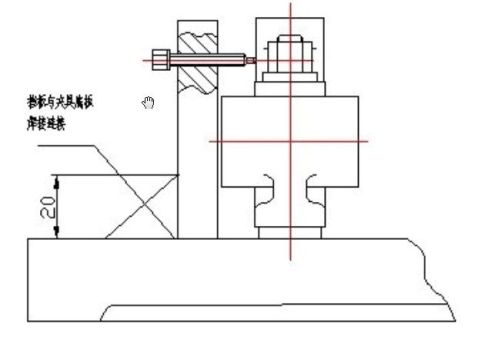

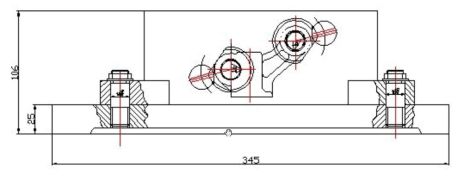

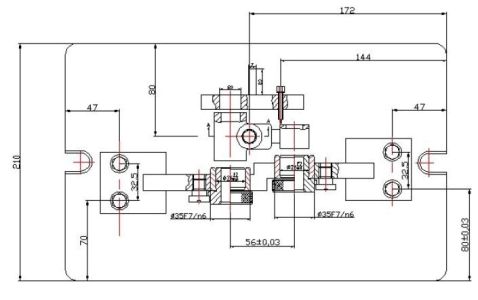

<二>、夹具体三视图

主视图

25

俯视图

右视图

26

七、总结

到此为止,在自己两周的努力后顺利完成了气门摇臂轴支座的机械制造工艺及其夹具设计。从刚开始对上课机械制造技术只有一点感性认识到现在已了解制造工艺的步骤,下面阐述下我这次课设心得。

我对机械工艺规程设计理论方面的知识了解很少,对没有在实际生产中接触过生产,对于考虑零件的结构,精度和余量,难免会有我现在没有考虑周全的内容。对零件热处理方式及夹具的设计把握不准。

夹具设计是本次设计中最大的拦路虎,虽然课题要求我们只要选择其中之一工序进行夹具设计,但是夹具设计过程中遇到的问题是最多的,特别是对各机构的选用,既要达到局部要求,又要配合整体要求。

在以后的学习工作中,我要多学习相关机械设计类的知识,关注前沿的科学技术,拓宽知识面,尽量进行实践,以便设计时能够在保证成本的前提下,较好地利用其本身、

八、参考文献

1.王先逵 主编.机械制造工艺学[M].北京:机械工业出版社,2006 27

2.崇 凯 主编. 机械制造技术基础课程设计指南[M].北京:化学工业出版社,2006

3.邹 青 主编.机械制造技术基础课程设计指导教程[M].北京:机

械工业出版社,2004

4.孙丽媛 主编.机械制造工艺及专用夹具设计指导[M].北京:冶金

工业出版社,2007

5.郭克希 主编.机械制图.机械类、近机类[M].北京:机械工业出版

社,2004

6.徐学林 主编.互换性与测量技术基础[M].长沙:湖南大学出版社,

2007

7.吴宗泽 罗圣国 主编.机械设计课程设计手册[M].北京:高等教育出版社,2006

8.余光国 马俊 主编.机床夹具设计[M].重庆:重庆大学出版社,1995

28

9.程绪琦 主编.AutoCAD2008中文标准教程[M].北京:电子工业出版社,2008.4

10.杨叔子 主编.机械加工工艺师手册[M].北京:机械工业出版社,2001.8

11.邓文英 主编.金属工艺学 上册[M].北京:高等教育出版社,2001

12.邓文英 主编.金属工艺学 下册[M].北京:高等教育出版社,2001

13.李益民 主编.机械制造工艺设计简明手册[M].北京:机械工业出版社,1994.7

29