认识实习报告

班级:

学号:

姓名:

实习地点:中国石油大港石化公司

实习时间:2011.9.6

时光如水,转眼间,大学生活已经过去了一半,在我们对如何做化工人有一个较懵懂的初步的理论认识时,学校给我们提供了一个工厂参观实习的机会,让我们对化工单纯的懵懂认识,上升到了一个感性了解的高度。

一、 实习目的:

1. 通过实地参观,建立对化工厂的初步感性认识;

2. 通过参观更深刻地理解“理论与实际操作相结合,达到学以致用的目的”;

3. 对化工厂的常用设备有一个初步的了解,为本学期及下学期的《化工流体流动与传热》及《化工传质与分离过程》的课程学习做准备;

4. 对化工厂的常用仪器进行初步认识,如反应塔、加热炉、换热器、泵、鼓风机、引风机等;

5. 熟悉并了解炼油的生产工艺;

6. 提高安全意识,建立化工厂安全意识;

7. 学习工厂工作人员刻苦严谨的工作精神。

二、 工厂、车间概况:

大港石化公司始建于1965年,地处天津东南,渤海之滨,海陆空交通便捷,基础设施完善。经过近40年的发展,现加工能力500万吨/年,20##年加工原油425万吨,轻油收率76%,综合商品率91.1%,柴汽比3,利润总额3.9亿元。

大港石化公司是燃料——化工型的生产企业,其原料主要是大港油田的高凝原油,同时参炼部分进口原油,主要产品包括90#汽油、93#汽油、97#汽油、0#

柴油、-10#柴油、液化气、丙烯、石脑油及MTBE等。

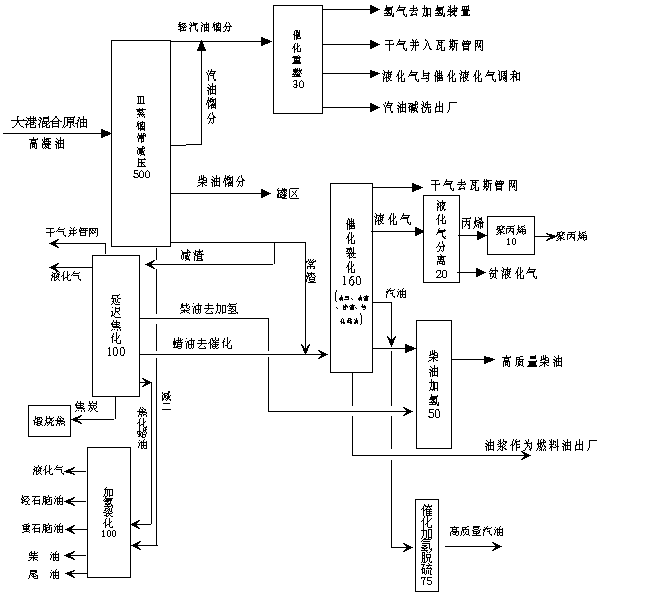

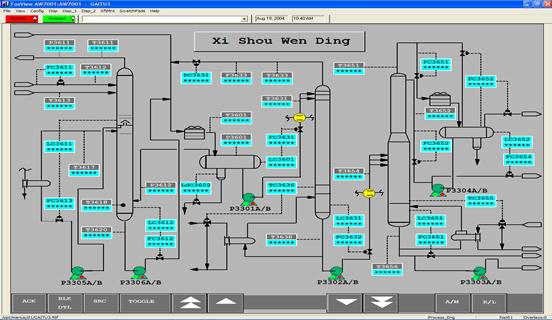

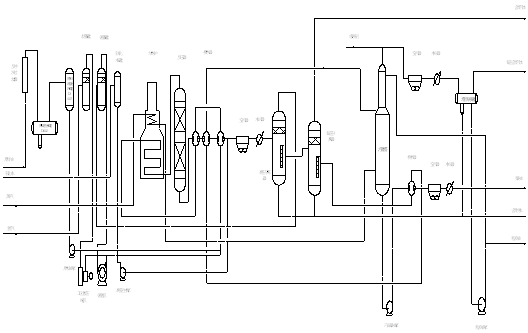

表1 大港石化公司生产装置图

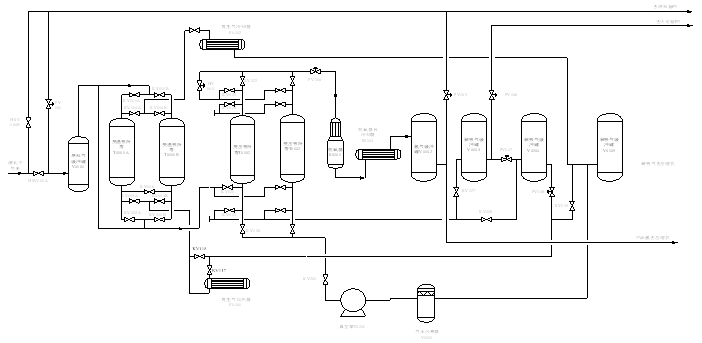

图1 大港石化公司生产流程图

三、炼油生产工艺

上午我们主要参观了第一联合车间和第四联合车间。

(一)第一联合车间:

作为整个大港石化公司的“龙头车间”,第一联合车间承担着举足轻重的任务。

1. 500万吨/年常减压装置

a) 装置简介

该装置由中石化北京设计院设计,于1996年11月投产运行,原装置整体设计能力为150×104t/a,20##年由中油华东设计院设计,装置进行改造,常减压装置设计处理能力达到500×104t/a(常压塔、常压炉最大处理能力为450×104t/a),减压装置处理能力为325×104t/a。常减压装置主要由电脱盐系统、初馏和常压系统及减压分馏系统组成。原油蒸馏采用三级蒸馏:初馏、常压蒸馏和减压蒸馏。

b) 原料与产品

装置主要加工为大港高凝原油和进口原油。原料及产品如下图所示:

图2 常减压原料及产品图

图2 常减压原料及产品图

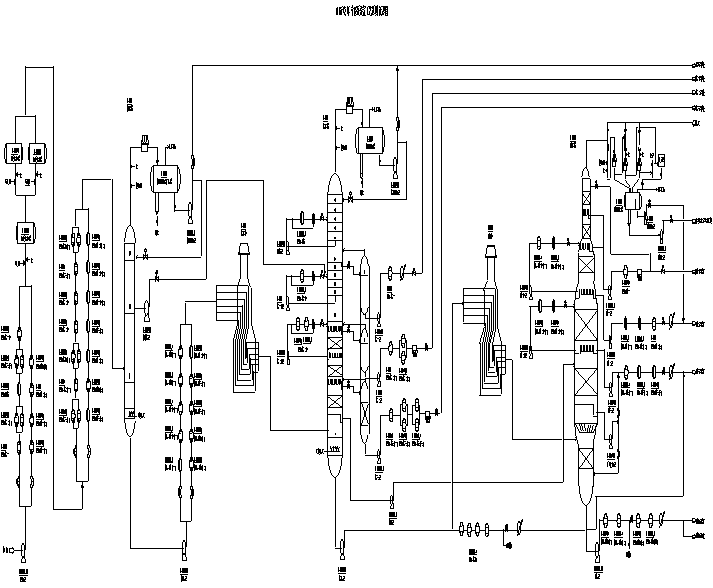

c) 工艺流程图

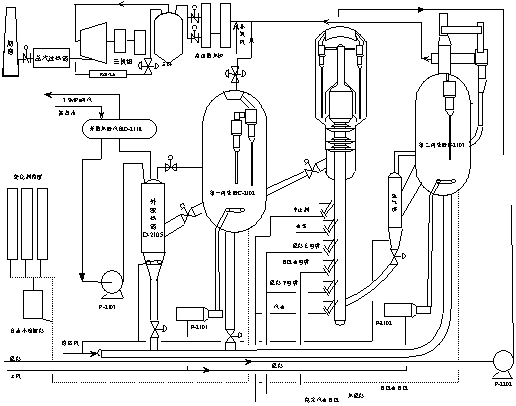

常减压蒸馏是原油加工的第一道工序。本装置是根据原油中各组份的沸点(挥发度)不同用加热的方法从原油中分离出各种石油馏份。 其中常压蒸馏馏出低沸点的汽油、柴油等组份,而沸点较高的蜡油、渣油等组份留在未被分出的液相中。将常压渣油经过加热后,送入减压蒸馏系统,使常压渣油在避免裂解的较低温度下进行分馏,分离出馏份油等二次加工原料,剩下减压渣油作为延迟焦化装置原料。

图3 常减压工艺流程图

d) 主要单元操作

该装置主要涉及的单元操作就是蒸馏,原油蒸馏采用三级蒸馏:初馏、常压蒸馏和减压蒸馏。

采用初馏塔方案,以增加装置的灵活性,减少常压炉、常压塔的负荷。增设初馏塔侧线抽出,并将其侧线油打入常压塔一中回流线,进一步分馏。不但降低了加热炉的热负荷,节省了能耗,而且也降低了常压塔下部的汽液负荷,提高了常压塔的处理量。

常压塔内件采用大通量、高效率、高弹性的华东化工学院的专利产品导向浮阀塔盘,部分塔段采用规整填料。 常一、常二汽提塔为导向浮阀塔盘,常三汽提塔采用乱堆填料。

减压蒸馏采用深拔技术,减压塔选用全填料内件,采用先进的液体分布器(根据各段不同汽液负荷条件,选用不同性能的填料)。生产方式按照干式操作考虑,可以转成微湿式操作。减压进料口设置360°环型分配器,使上升气体均匀分布,减少雾沫夹带。减压塔顶系统采用三级抽空系统。增压器和一级抽空器采用传统的蒸汽抽空方式,二级采用机械抽空系统和蒸汽抽空系统相互备用,节约能量和投资。

e) 主要操作条件

原油换热要达到250℃以上才可以进入装置进行反映,而常压蒸馏换热系统和减压蒸馏换热系统统一考虑,采用窄点技术,优化设计,充分利用装置余热,使原油换热终温达到300℃以上。加热炉采用热管式空气预热器,降低能耗,节约费用。

2. 100万吨/年延迟焦化装置

a) 装置简介

延迟焦化装置由中油股份华东设计院设计, 20##年底开始建设,20##年11月建成投产。装置以减压渣油为主要原料,年处能力为100万吨(80~110万吨/年),主要产品为汽油、柴油、液化气、蜡油、石油焦,副产品为干气。装置主体包括焦化、分馏、吸收稳定三部分,辅助系统包括焦炭塔水力除焦和天车装置。工艺上采用一炉两塔、单井架水力除焦、无堵焦阀密闭放空的先进工艺,生焦周期为24小时。

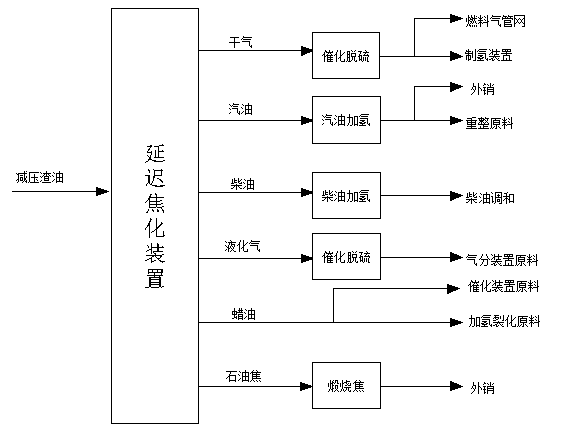

b) 原料与产品

装置以减压渣油为主要原料,年处能力为100万吨(80~110万吨/年),主要产品为汽油、柴油、液化气、蜡油、石油焦,副产品为干气。原料与产品如下图所示:

图4 延迟焦化原料及产品图

c) 工艺流程图

焦化是焦炭化的简称,是重质油(如重油、减压渣油、裂化渣油甚至土沥青等)在高温条件下进行裂解和缩合反应,生成油气(含不凝气、汽油、轻柴油、轻蜡油、重蜡油)和石油焦的过程。

图5 反应系统的工艺流程图

图5 反应系统的工艺流程图

图6 分馏系统的工艺流程图

图7 吸收系统的工艺流程图

d) 主要单元操作

装置单元操作主要包括焦化、分馏、吸收稳定三部分,辅助系统包括焦炭塔水力除焦和天车装置。

延迟焦化的反应机理与热裂化基本相似,只是延迟焦化工艺是将重质油进行高温热裂解。渣油在通过加热炉时,采用高流速和较高的加热强度,使油品在短时间内获得焦化反应所需的热量,并迅速离开加热炉管进入焦炭塔内进行裂解、缩合反应。反应生成的高温油气经分馏塔切割后得到富气、粗汽油、柴油、蜡油;反应生成焦炭采用水力除焦的方法除焦。富气和粗汽油经吸收、解吸后分离出干气、液化气和稳定汽油。

在加热炉管中控制原料油基本上不发生裂化反应,而延缓至专设的焦炭塔中进行裂化反应。在焦化反应中,重质芳香烃是生焦的必要条件,一般认为缩合反应是重质芳香烃与烯烃同时作用的过程。

装置主体包括焦化、分馏、吸收稳定三部分,辅助系统包括焦炭塔水力除焦和天车装置。

e) 设备的主要操作条件

原料油(减压渣油或其他重质油如脱油沥青、澄清油甚至污油)经加热到495~505℃进入焦炭塔,待陆续装满(留一定的空间)后,改进入另一焦炭塔。热原料油在焦炭塔内进行焦化反应,生成的轻质产物从顶部出来进入分馏塔,分馏出石油气、汽油、柴油和重馏分油。

(二) 第四联合车间

1. 30万吨/年催化重整装置

a) 装置简介

装置设计规模: 预处理部分设计规模为34.35×104t/a;重整部分设计规模为30×104t/a。装置组成:由预处理部分、重整部分及余热锅炉等几部分组成。

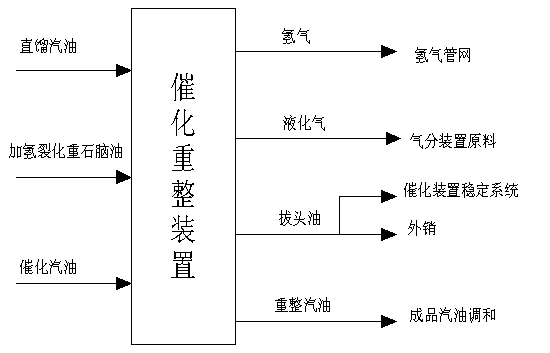

b) 原料与产品

本装置以直馏石脑油和焦化加氢石脑油为原料,主要产品为RON95的高辛烷值汽油组分,副产品为氢气及少量燃料气。原料和产品如下图所示

图8 催化重整原料及产品图

c) 工艺流程图

(1)重整原料的预加氢精制反应原理

预加氢部分是原料预处理部分的核心,其作用是脱除对重整催化剂活性有害的物质,其中包括砷、铅、铜、硫、氮、氧、双键烯烃等。金属杂质通过吸附作用沉积在催化剂表面,而无机杂质则转化为易于脱除的无机物如H2S、NH3、H2O等,使重整原料油中S<0.5μg/g(w),N<0.5μg/g(w),As<1 ng/g(w),Cu及Pb均<10 ng/g(w),并通过加氢反应使双键烯烃饱合为烷烃。

(2)重整反应部分工艺原理

催化重整是以C6~C11石脑油馏分为原料,在一定的操作条件和催化剂作用下,烃类分子发生重新排列,使环烷烃和烷烃转化为芳烃,同时产生氢气的过程。重整反应深度(指生成油的辛烷值或芳含)与原料油性质,催化剂性能(金属功能Mt和酸性功能Ac)以及操作反应苛刻度有关。

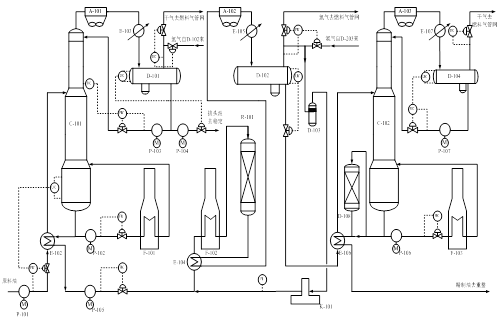

图9 30万吨/年重整装置工艺原则流程图(预处理部分)

图10 30万吨/年重整装置工艺原则流程图(重整反应、再接触部分)

图10 30万吨/年重整装置工艺原则流程图(重整反应、再接触部分)

d) 主要单元操作

采用国内成熟可靠的半再生重整工艺技术。主要的单元操作包括两部分:预加氢和重整部分。

预加氢部分采用循环氢流程,加氢反应后缺损的氢气经由再接触提纯后的重整氢补充。该系统压力通过控制预加氢产物分离罐的压力来控制。

重整反应部分选用抚顺研究院的CB-11、CB-8催化剂,采用二段装填和二段混氢工艺技术。重整产氢经增压和再接触提纯后送出装置,供柴油加氢和汽油加氢使用。

e) 主要操作条件

该装置原料为石脑油或低质量汽油,其中含有烷烃、环烷烃和芳烃。含较多环烷烃的原料是良好的重整原料。催化重整用于生产高辛烷值汽油时,进料为宽馏分,沸点范围一般为80~180℃;用于生产芳烃时,进料为窄馏分,沸点范围一般为60~165℃。重整原料中的烯烃、水及砷、铅、铜、硫、氮等杂质会使催化剂中毒而丧失活性,需要在进入重整反应器之前除去。对该过程的影响因素除了原料性质和催化剂类型以外,还有温度、压力、空速和氢油比。温度高、压力低、空速小和低氢油比对生成芳烃有利,但为了抑制生焦反应,需要使这些参数保持在一定的范围内。此外,为了取得最好的催化活性和催化剂选择性,有时在操作中还注入适当的氯化物以维持催化剂的氯含量稳定。

2. 50万吨/年柴油加氢改质装置

a) 装置简介

柴油加氢装置由中石化北京设计院设计,1999年12月竣工投产,原设计加工量为40万吨/年,装置于20##年扩能改造,改造完成后,处理量提至50万吨/年。装置原料为催化柴油和焦化柴油,装置投产后使我公司的柴油主要调和组分在胶质含量、沉渣量、颜色及安定性等方面有了很大的改观。

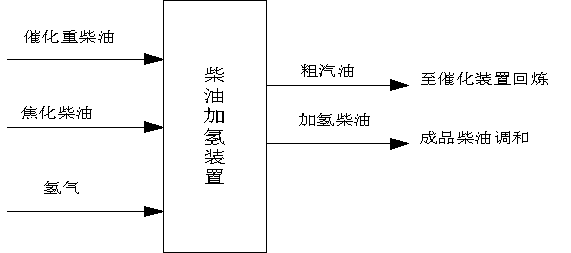

b) 原料与产品

装置原料为催化柴油和焦化柴油,产品如下图所示:

图11 柴油加氢产品图

c)  工艺流程图

工艺流程图

加氢精制是馏分油在氢压下进行催化改质的统称。是指在催化剂和氢气存在下,石油馏分中硫、氮、氧的非烃组分和有机金属化合物分子发生脱除硫、氮、氧和金属的氢解反应,烯烃和芳烃分子发生加氢反应使其饱和。通过加氢精制可以改善油品的气味、颜色和安定性,提高油品的质量,满足环保对油品的使用要求。

图12 柴油加氢工艺流程图

图12 柴油加氢工艺流程图

d)主要单元操作

柴油加氢精制的主要化学反应为加氢脱硫、脱氮、脱氧,烯烃、芳烃加氢饱和等反应。

3. 10000N·m3/h催化干气制氢装置

a) 原料:催化裂化装置的副产品催化干气

b) 产品:精制氢气

c) 工艺流程图:

图13 催化干气工艺流程图

4. 16万吨/年汽油加氢装置

a) 原料:焦化汽油

b) 产品:加氢脱硫、脱氮后的精制油

c) 主要生产条件:一定的温度、压力和氢气存在的条件

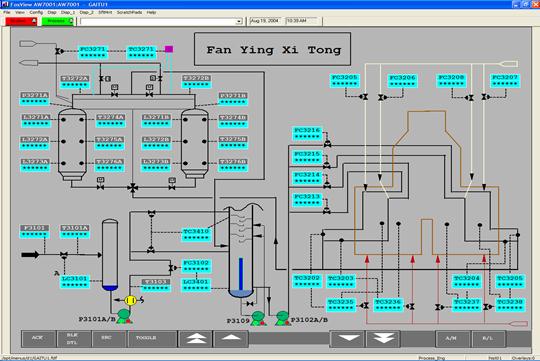

下午我们对第三联合车间进行了参观。

(三)第三联合车间

1. 160万吨/年催化裂化装置

a) 装置简介

催化装置是由中石化北京设计院设计,1996年12月建成投产。装置原设计规模120万吨/年。催化装置于1998年、20##年、20##年、20##年、20##年进行了五次较大规模的技术改造,目前装置设计规模160万吨/年,主要原料为减压蜡油、减压渣油和常压渣油,主要产品有汽油、柴油、液化气等。装置组成主要包括反再(包括烟气能量回收系统和三旋)、分馏、吸收稳定、双脱(包括干气、液化气脱硫和汽油、液化气脱硫醇)、轴流风机(包括两台备用风机和由电机、变速箱、轴流风机及烟机组成的三机组)和以背压式蒸汽透平驱动的气压机等六部分。

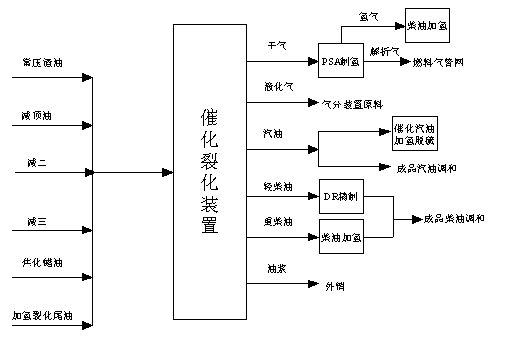

b) 原料与产品

催化重整装置主要是生产高辛烷值的汽油,重整原料主要是直馏汽油,而辛烷值比较高的组分主要是芳烃、环己烷、异构烷烃、直链烷烃,而催化重整的目标也就是增大这些成分在原料油中的成分,生产高标高的汽油、柴油等等。原料与产品如下图所示:

图14 催化裂化原料产品图

c) 工艺流程图

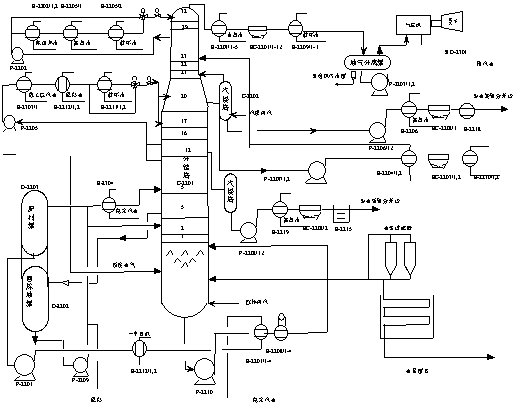

催化裂化是炼油工业中重要的二次加工过程,是重油轻质化的重要手段。它是使原料油在适宜的温度、压力和催化剂存在的条件下,进行分解、异构化、氢 转移、芳构化、缩合等一系列化学反应,原料油转化成气体、汽油、柴油等主要产品及油浆、焦炭的生产过程。

转移、芳构化、缩合等一系列化学反应,原料油转化成气体、汽油、柴油等主要产品及油浆、焦炭的生产过程。

图15 催化裂化工艺流程图

图15 催化裂化工艺流程图

d) 主要单元操作

催化裂化的生产过程包括以下几个部分:

反应再生部分:其主要任务是完成原料油的转化。原料油通过反应器与催化剂接触并反应,不断输出反应产物,催化剂则在反应器和再生器之间不断循环,在再生器中通入空气烧去催化剂上的积炭,恢复催化剂的活性,使催化剂能够循环使用。烧焦放出的热量又以催化剂为载体,不断带回反应器,供给反应所需的热量,过剩热量由专门的取热设施取出加以利用。

分馏部分:主要任务是根据反应油气中各组份沸点的不同,将它们分离成富气、粗汽油、轻柴油、回炼油、油浆,并保证汽油干点、轻柴油凝固点和闪点合格。

吸收稳定部分:利用各组份之间在液体中溶解度不同把富气和粗汽油分离成干气、液化气、稳定汽油。

e) 主要操作条件

反应再生的部分的条件要求较为严格,第一段再生是在较低的再生温度(640℃~710℃)下将催化剂上的部分炭和全部氢烧掉,这样降低了第二再生器的水蒸汽分压,虽然第二再生器温度(680℃~730℃)比一再高,但由于没有水蒸汽存在,因而使催化剂免于水热失活。两段再生能很好的保持催化剂的活性和选择性,提高了催化剂的利用效率。

2. 30万吨/年液化气分离装置

a) 原料:催化装置脱硫后的富含丙烯液化气

b) 产品:丙烯

副产品:贫丙烯液化气

c) 主要操作单元:分馏

d) 工艺原理:气体分馏的基本原理是利用液态烃中各个组份的沸点或挥发度不同,通过汽液两相不断地传质、传热,也就是多次同时利用汽化和冷凝的方法,来使液体混合物得以精密分馏的过程。

图16 气分装置流程图

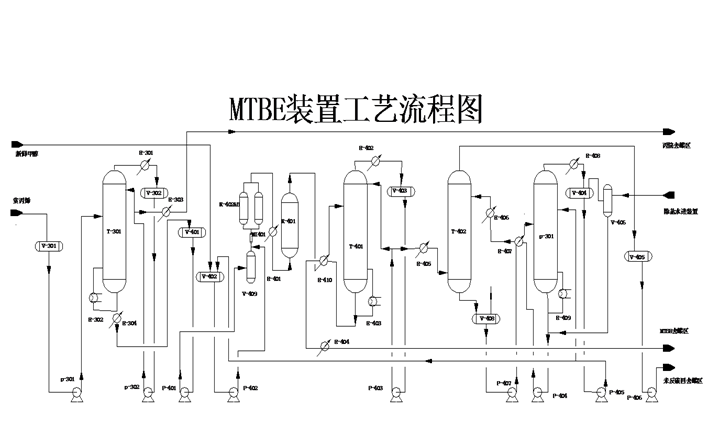

3.5万吨/年MTBE装置

a) 原料:来自气体分馏装置的贫丙烯液化气和外购甲醇

b) 产品:MTBE

b) 产品:MTBE

副产品:丙烷和未反应碳四

d) 工艺流程图:

图17 MTBE装置工艺流程图

四、实习总结与感受

本次大港石化公司的认识实习只有短短的一天时间,但它所带给我的意义却是无限的,直到现在,动手写实习报告时,那天的实习经历还仿佛如昨日一样记忆犹新。在本次实习中,我感觉自己收货到的东西比自己过去两年所学的理论知识要多得多,所有的一切都是在学校里和课本上找不到的,作为即将步入大三的我们,要即将步入社会,在这样一个关键的时刻,让我们对自己以后所要从事的专业有些了解,从而树立起工作的志向,这对我们人生的意义是举足轻重的。

在本次实习前,老师为我们安排了安全知识讲座,刚到达工厂,我们就穿好了防静电衣服,交回手机等电子产品,佩戴上了安全帽,工厂内强烈的安全意识与严谨的工作态度让我深深震撼。安全问题是我们国家重点强调的问题,化工作为一个较为危险的行业,安全意识在其中就显得更尤为必要了,短暂的一天实习让我们对今后所从事行业的安全意识有了更强烈的认识。同时,过去在学校,我们只是学习到了单纯的理论知识,没有真正见识过这些“真家伙”,一天的参观实习使我再次感受到了“实践是检验真理的唯一标准”这句话是多么得有道理。我们在课堂上所学习到的知识仅仅是立足于书本的理论知识,在很大程度上与实际生产还是存在着一些偏差的,如果对这一点不是很了解的话,就很可能导致一些缺乏实践锻炼,无法将理论知识灵活应用于企业生产,不能为公司、为社会创造较高经济效益的学生在毕业后很长一段时间内无法尽快融入到实际工作中去,造成资源的浪费,而深入企业中进行认识实习正是为解决这一问题所应采取的措施之一。深入工厂参观、学习,一方面弥补了课堂学习中所不能教授的实践知识与经验,另一方面也是我们提前认识到企业生产的方方面面,从车间生产第一线到各操作系统控制平台,从企业厂房装置布局到管理规范制度,实习中我们切切实实感受到企业生产的整个氛围,勾勒出以后就业时的工作场景。

其次,本次的大港实习让我看到了我国可持续发展战略在工厂的切实执行情况。可以说大港石化公司在这一点上做的是相当的好,例如:在第一联合车间常减压蒸馏装置中运用到了鼓风机和引风机结合节能,鼓风机向炉子内鼓入瓦斯和氧气创造点燃的条件,而引风机又将其燃烧后的烟气引下来供鼓风机加热用,这两者配合的是如此完美,让我深深感受到了运用科技从而走可持续发展道路是多么地有必要。在第四联合车间的加氢环节中,其氢气来源于企业自己的PSA制氢装置,这是一个单纯的物理过程,通过将催化的瓦斯变温变压提纯,把氢气提取出来作为氢源,剩下的瓦斯再回去在加热炉内用,又是一个完美的结合,可谓是将能源利用到淋漓尽致。我真的不禁感叹新中国的科技发展是如此地迅速且渐渐地走向成熟。但是,我也听讲解老师说我们还有些高额从国外引进的科技,必须承认我们在一些方面做得还是不够,处于一个较落后的阶段,但我想有差距才有奋斗的动力,这激励着我们新一代的化工人为祖国的现代化建设的不懈奋斗,这样的现实鞭策着我,促使我立志于高新技术的钻研及探索,使我能够更多更好的服务于经济建设。

同时,我从车间技术人员身上看到了我们未来的影子。工作人员对我们说工厂里的设备都是24h不休的,这就要求了他们的工作时间需要“两班倒”,但我看到他们讲述时他们的表情是幸福的,因为从事着自己所热爱的行业,他们饱满的工作热情深深感染着我。他们质朴的笑容,严谨的工作态度与渊博的知识深深地吸引着我,他们的经验和熟练程度是我们这些大学生在课本上得不到的,而正是我们这些仅立足于书本知识的大学生所欠缺的。所以,今后走入社会,我想我首先应该克服的就是眼高手低的毛病,俯下身来、踏踏实实的工作,去积累自己的经验,增加自己的知识,培养一丝不苟的工作态度。

再次,在工厂的参观中我还看到,工厂一些仪器有些老化倾向,是不是在设备的更新问题上有待提高,有些气、油输送的管道外面包了很多膜后还是有些渗漏现象,很多设备引进的年代特别早,导致现在机器的运作效率不高,老化问题严重。我想,这无疑会影响公司的生产效率,而且老化的机器噪音很大,干扰周围居民的正常生活。如果能将影响生产效率的机器及时更新,新的机器不但会将噪音污染问题解决,无疑也会给企业带来更多的产值。

最后,感谢学校,感谢老师给刚刚步入大三的我们一个实地参观工厂的机会,这所带给我的意义是无穷的,本次实习对我的影响是深远的。作为制药专业的学生,可能对化工一些知识存在着局限的认识,鉴于时间与能力有限,分析理解有不到位之处,恳请老师的批评指正。