可编程控制器毕业设计

任务1 了解可编程控制器毕业设计

知识链接1 可编程控制器毕业设计总体要求

1.毕业设计性质

本毕业设计是在学习了PLC基本指令、PLC功能指令和工业控制的人机界面这三门核心毕业设计的基础上,通过毕业设计设计的实践,系统地掌握在工业自动化控制系统中,PLC及计算机控制的设计和应用的知识,为今后从事专业技术工作打下基础。

2.毕业设计目的

本毕业设计以工业自动化控制系统的设计为主,设计由一些工业自动化设备组成的生产线的电气自动化控制系统。整体控制方案可以采用集中分散式控制方案,也可以采用链式分散控制方案。目的是使整个生产线保持节拍、协调作业,能够高效、稳定的工作,形成现代化的生产规模。

3设计内容

工业自动化生产线是由自动化设备组成的,每一台设备在生产线中完成一部分工作,产品加工时通过运输工具在各台设备之间传递,因此这种自动化生产线也称为流水线。

本毕业设计要求通过PLC实验装置模仿这种生产线的工作,一个PLC实验装置仿真一台生产设备,几台PLC实验装置组成整个生产流水线。根据要求,整个班级分成几个项目组,几个学生组成一个项目组,每个学生完成其中一台设备(一台实验装置)的编程和调试。

毕业设计仿真生产线是一条零件加工流水线,主要由6台设备组成6个工作单元,中间有一些辅助设备和环节,可供6~8名学生组成项目组进行毕业设计设计。下面简单介绍一些这些设备的加工过程。

第1单元:由传送带运输毛坯零件通过一个长度检测和分类的辅助设备。正常规格予以通过。超长的零件也可以通过,但要加以记号。以便进行2次加工,短的零件则报废剔除。可以加工的零件到达加工设备后,首先经过定位、夹紧、端面加工,然后再释放到传送带上输送到先一个工位。有记号的超长零件,则在完成上述加工后,再进行第二次加工进入下一工位。

第2单元:输送来的零件进入一个三工位设备的上料工位(一工位),零件在上料工位排队,当有加工信号时,送料器同时将该零件送到卸料工位(三工位)。零件到达加工工位后,加工机构进行加工,加工完成后再等待送料器将该零件送到卸料工位,同时在送入下一个新零件:零件到达卸料工位后,卸料推杆将该零件推入传送带,向下过一个工位输送。

第3单元:该零件的下一步加工是一台四工位旋转工作台,零件要安装到四工位旋转工作台需要通过机械手来完成,机械手负责该四工位旋转工作台的零件的安装和取走。机械手控制程序是本步工作的重点。机械手的底座是一个旋转台,可以停留在上料传送带、四工位工作台的卸料工位、下料传送带三个方向,机械手还可以进行升降、伸长缩短、夹紧放松运动。机械手的控制程序设计中要注意,对四工位旋转工作台,开始加工的1~4零件都是先装料,不必卸料,把这种工作要求定位为第一种控制模式。但是从第五个零件开始,必须先卸料再装料,以后连续工作也是这样要求。这是第二种控制模式。当有了停止信号后,要执行只卸料不装料的第三种控制模式。

第4单元:机械手将零件装到四工位旋转工作台的装卸料工位(一工位)后,旋转工作台转动90°,将零件送到钻孔工位(二工位)进行加工。完成钻孔加工后,等待机械手将下一个零件装到工作台的装卸料工位后,旋转工作台90°,将该零件送到镗孔工位(三工位)进行加工,同时钻孔工位也对下一个零件进行加工。一、二、三工位都完成后,旋转工作台再转动90°,将第一个零件送到倒角工位(四工位)进行加工,4个工位都完成后,旋转工作台再转动90°,将这个零件送到装卸料工位(一工位)完成全部加工,等待机械手将这个零件取走。注意,四工位旋转工作台控制二、三、四工位的加工,也要有3种工作模式,既工位上有零件时才加工,没有零件就不加工。

第5单元:机械手将旋转工作台的零件卸料后,通过卸料传送带将零件传送到吊篮,吊篮上有一个计数器对进入吊篮的零件进行计数。满设定值后吊篮起吊,进行三个槽的化学处理过程。吊篮上升到顶后,向前移动到一号槽(去除表面油污)下降,在一号槽停留设定时间后,吊篮再次上升然后向前移动到二号槽(化学处理)下降,在二号槽停留设定时间后,吊篮再次上升然后向前移动到三号槽(清洗干燥)下降,停留设定时间后,吊篮再次上升到中间位置停留设定时间,再升到顶后向前移动到卸料工位下降,吊篮倾翻,将零件倒入振动盘。

第6单元:零件在振动盘中排队到出口,出口处的光电传感器判别到有排列整齐的零件,立刻启动两轴自动装箱机到出口处夹住零件,将零件放入箱中的指定位置,自动装箱机不断的将出口处的零件依次放入箱子的各个部位,直到该箱子放满,再执行盖箱盖,换新箱子后,再进行装箱。

上述设备组成一条生产流水线,每个单元由一个学生设计、编程。但是,并不是每个学生编写了自己单元的控制程序,整个生产流水线就能够正常工作了,这里还有一个流水线的生产节拍的问题,流水线如果采用链式控制,每个学生都需要编写和前后单元相关的程序。如果整个生产线采用集中分散控制方式,则需要一个总体设计,从而控制系统,协调生产节拍。这样可以产生另外两个设计项目,如下所述。

(1)生产线的总体设计和控制,通过工业控制网络或I/O口与其他PLC交换信息。

(2)人机界面,可以对整个生产线进行监控。设计方案分为整条生产线和每台设备单独的监控界面。

4.设计要求

毕业设计主要培养学生分析问题的能、解决问题的综合能力通过毕业设计设计,使学生对书本知识进一步深化为实践知识,以便今后在工作岗位能够担当起工业自动化控制系统的设计工作。

首先由指导老师介绍毕业设计设计的题目和基本要求,然后进行分组,如果是要求完整条生产流水线的程序设计,可以由6~8名学生组成一个设计小组,建议6人一组。也可采用取消流水线中的几台设备,组成较小的设计小组。

在设计小组中,要推荐一名组长,以负责协调流水线中相关的工作节拍等问题。每个人的设计题目必须独立完成,结合人机界面毕业设计,每个学生可以设计自己设计课题的人机界面作为补充。在完成本人PLC控制程序的基础上,补充的人机界面设计可以对毕业设计设计成绩进行加分。

5.实施方案

要实现毕业设计要求,必须主要以下几个方面的配合,才能实现预期的目标。

(1) 明确毕业设计设计题目的要求。指导老师应帮助学生真正理解毕业设计设计的要求,提供解决问题的基本方法。

(2) 毕业设计设计的时间安排。毕业设计设计尽管是开设一学期,但要求学生集中时间,争取在8~10周的时间内完成。

1~2周的时间用于每个组设计方案的讨论和对每个人设计要求的理解,提出自己的设计思路;2~3周时间进行基本程序的设计,在此期间注意和同组同学的协调;2~3周时间进行程序调试和修改;1~2周时间进一步完善程序调试;1周时间完成毕业设计设计报告。

在毕业设计期间。每人应保证每周8个学时以上用于毕业设计设计;指导老师应负责督促和检查。

(3)实验设备的保证。在程序调试阶段,实验室要保证提供PLC实验设备供学生使用,具体的使用时间,应统一安排,错开使用时间,保证每个人一台实验装置进行调试。

6.毕业设计考核

毕业设计的程序调试完成后,应将结果演示给指导老师看,指导老师确认后,学生完成毕业设计设计报告交给指导老师。

指导老师根据该学生的程序演示效果和毕业设计设计报告进行评分。评分标准如下所述。

(1) 能够独立完成本单元PLC控制程序的设计和调试,满足加工所要求的基本工艺过程,通过毕业设计设计的环节,可以获得成绩。

基本工艺过程的要求是指完成成本单元加工零件过程的各种工步(动作)要求,详见每个工作单元(设备)的具体设计要求。

(2) 在完成工艺要求的程序设计和调试的基础上,如果能够进一步完成相应的设备维修。调整时的手动程序,可以获得毕业设计设计的良好成绩

(3) 在完成工艺要求的程序设计和调试的基础上,如果能够结合实际,例如机械上的某些特点,提出合理化建议并编程实现,可以获得毕业设计设计的优秀成绩。

对毕业设计中能够提出合理化建议或者能够超工作量完成毕业设计设计的,即在完成本单元设计后再完成其他单元或者完善设计的学生,应给予表扬并适当加分。例如,完成人机界面设计的学生,可以考虑加分,以鼓励学生多学、好学。

知识链接2 可编程控制器毕业设计选题

1. 基本原则

在学习了PLC基本指令、PLC功能指令和工业控制的人机界面这些毕业设计后,PLC毕业设计设计提供了一个实际应用和实践的平台。因此,要求每个学生都要认真参加,保证每周的毕业设计设计的毕业设计时间,将毕业设计设计作为一个真实的工程来完成。

毕业设计一般以6~8名学生为一组,设计一条生产流水线的PLC控制程序,在一个组内,同学之间要相互配合,根据分工,独立完成自己的设计任务。

每个学生不仅要完成分工的控制程序的编写,而且要将控制程序在PLC实验装置上调试成功,才能通过毕业设计设计的考核,取得学分。

2. 设计任务

PLC毕业设计以一条生产流水线为样本进行PLC控制程序的设计,生产线加工一种套筒类零件,要求完成端面加工、外圆加工、钻孔、镗孔、倒角、电镀、装箱等工艺过程。这些加工过程按照工艺要求,分配在几台专用组合机床上进行加工以及传送,按照生产线的前后次序分为6个单元,分别采用PLC进行控制。毕业设计设计中,这6个加工单元由6名同学分别进行程序设计。另外,整体协调和人机界面这两个单元,根据需要增加。

任务2 长度判别和端面加工单元

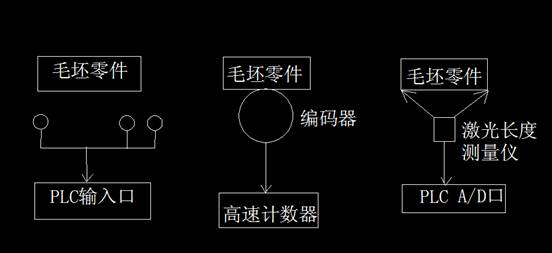

如图12.1所示,毛坯零件在传送带上运输时,由一个长度检测和分类的辅助设备进行检测,检测方法一可以采用三个光电开关;检测方法二可以采用光电编码器;检测方法三可以采用激光长度测量仪。

正常规格的毛坯零件可以通过长度测量仪传送到端面铣加工设备;超长的零件也可以通过,但先要锯短,再进行端面铣,即需要进行二次加工;而短的毛胚零件则被长度测量仪的挡板剔除报废。

可以加工的毛坯零件到达端面铣加工设备后,首先经过定位、夹紧,然后进行端面铣加工,完成后松开夹紧,输送到传送带上进入下一个工位。

超长零件,经过定位、夹紧后,再进行上述加工,然后进入下一工位。

图12.1 长度判别和端面加工单元

长度判别的步骤:第一,毛坯零件离开A;第二,B、C长度判别;第三,若短料,挡板转1S;第四,挡板返回;第五,超长零件进行记录。其中,传送带正常情况下保持转动。

端面加工的步骤;第一,毛坯零件进入端面加工定位块;第二,夹紧;第三,超长零件锯片进;第四,锯片退;第五,端面铣刀进;第六,端面铣刀退;第七,夹紧松开;第八,零件出;第九,定位居中。

按PLC实验装置上编程端口的分配,上述工艺过程执行程序的情况是:启动(X6)→传送带转(Y16)→检测到A=1时,B=1、C=0,短的毛坯零件,挡板转(Y4),毛坯掉入废品筐,1S后挡板返回。零件通过传送带送入端面铣的定位块(X7)→夹紧(Y11)→(X11) →若超长零件锯片进(Y12)→(X12)→锯片退(Y13)→(X22)→端面铣刀进(Y14)→(X14) →铣刀退(Y15)→(X15) →夹紧松开(Y10)→(X10) →零件出(Y17),1S后停→定位块居中(Y11)→(X20)→完成一个零件的加工。

如果检测方法不采用三个光电开关;可以采用光电编码器或激光长度测量仪。光电编码器的检测方法是零件带动编码器的轮子旋转,高速计数器通过计算脉冲数,算出零件长度,判别工作方案;激光长度测量仪直接通过A/D口读入零件的长度数值进行判别。毕业设计设计中,三个方案供三个组进行选择,如图12.2所示。

图12.2 检测方法的三种方案

任务3 翻转和外圆加工单元

如图12.3所示,完成端面加工的零件输送到一个三工位设备的上料工位,该设备的上料工位具有翻转功能,将零件翻转后堆放在通道中,当有加工信号时,释放一个零件到待加工工位(一工位)。

待加工工位的零件由送料器送到加工工位(二工位),若加工位上原来有零件,送料器同时将该零件送到卸料工位(三工位)。零件达到加工工位后,首先定位夹紧,然后加工机构进行外圆加工,完成加工后,加工机构退回,放松夹紧,等待送料器将该零件送到卸料工位,同时送料器再送入下一个新零件。

零件到达卸料工位后,卸料推杆将该零件推入传送带,卸料推杆同时具有毛刺的功能

图12.3 翻转和外圆加工单元

外圆加工的步骤:第一,零件进入上料工位后,翻转机构翻转90°;第二,有加工信号,送料器将该零件送到下一个工位(二工位);第三,将二工位的零件夹紧;第四,外圆加工机构进行加工,同时送料器退回;第五,加工机构退回;第六,夹紧送;第七,送料器将该零件送到三工位;第八,卸料推杆将该零件推入传送带;第九,卸料推杆退回。

按PLC试验装置上编程端口分配,上述工艺过程执行的情况是:启动(X6)→传送带转(Y16)→检测到零件到达信号时(X7)→翻转机构转90°(Y6)→(X24或X25或X26或X27)→若加工和卸料已完成(X12和X14)→送料器将零件送到下一工位(一工位到二工位,二工位到三工位)(Y11)→(Y11)→二工位的零件夹紧(Y17)→加工机构进行外圆加工(Y14)→(X14)→零件夹紧后同时送料器退回(Y10)→(X10)→加工机构退回(Y15)→(X15)→放松夹紧(Y17=0)→等待1S→送料器将该零件送到卸料工位(Y11)→(X11)→卸料推杆将零件推入传动带(Y12)→(X12)→卸料推杆退还(Y13)→(X22)→完成一个零件的加工。

注意,在本单元的控制程序中。可能存在送料器、加工机构、卸料推杆同时工作的可能。要求这些机构的工作实行有料才运行的模式。

任务4 加料机械手单元

如图12.4所示,机械手的旋转底座具有三个方向,分别是上料、加工、下料,每个方向相差90°,根据旋转工作台的工艺要求,机械手的工作方式有启动阶段、工作阶段、结束阶段三种模式,分别完成装零件。取零件后再装入和取零件的工作过程。

图4 加料机械手单元

以典型的价格阶段为例,机械手的工作工程如下所述。上料传送带上检测到有零件后,若旋转工作台发出加工完成信号,机械手定位在加工工位。

(1) 旋转到加工工位,机械手伸出,手臂下降,夹紧已加工的零件,手臂上升,机械手缩回。

(2) 旋转到下料工位,机械手伸出,手臂下降,放松已加工的零件,手臂上升,机械手缩回。

(3) 旋转到上料工位,机械手伸出,手臂下降,夹紧未加工的零件,手臂上升,机械手缩回。

(4) 旋转到加工工位,机械手伸出,手臂下降,放松未加工的零件,手臂上升,机械手缩回。

若在启动工作阶段,对开始的1~4个零件,只有装料要求,机械手定位在上料工位。

(1) 旋转到上料工位,机械手伸出,手臂下降,夹紧未加工的零件,手臂上升,机械手缩回。

(2) 旋转到加工工位,机械手伸出,手臂下降,放松未加工的零件,手臂上升,机械手缩回。

机械手的控制方案一是全部采用行程开关,该方案的特点是简单,但控制精度不高。以启动工作阶段为例,按PLC实验装置上编程端口分配:启动(X16)→旋转到上料工位(Y7)→(X24)→机械手伸出(Y13)→(X13)→手臂下降(Y15)→(X15)→夹紧未加工零件(Y11)→(X11)→手臂上升(Y14)→(X14)→机械手缩回(Y12)→(X12)→旋转到加工工位(Y6)→(X25)→机械手伸出→(Y13)→(X13)手臂下降(Y15)→(X15)→放松未加工的零件(Y10)→(X10)→手臂上升(Y14)→(X14)→机械手缩回(Y12)→(X12)→完成一次零件安装。

机械手的控制方案二是手臂的三个自由度的行程控制采用高速计数器,每个自由度上设一个零件行程开关,以消除积累误差。该方案的特点是控制精度高。同样以启动工作阶段为例。按PLC实验装置上编程端口分配:启动(X6)→旋转到上料工位(Y7)到达零件(X24)→机械手伸出(Y13)高速计数器C238计数(X3)→手臂下降(Y15)→高速计数器C239计数(X4)→夹紧未加工的零件(Y11)→(X11)→手臂上升(Y14)→(X14)→机械手缩回(Y22)→(X22)→旋转到加工工位(Y6)→加速计数器C251计数(X0+X1)→机械手伸出(Y13)→高速计数器C238(X3)→手臂下降(Y15)→高速计239计数(X4)→放松未加工零件(Y10)→(X10)→手臂上升(Y14)→(X14)→机械手缩回(Y12)→(X12)→完成一次零件安装。

在控制方案二中还有几种选择,例如旋转自由度的零件选择在中间加工位置,则可以将高速计数器C251改为C235的 X0或X1,这样程序可以简化。同样也将机械手的伸出、缩回和上升、下降全部改为高速计数器控制,这样需要多点定位时,更加方便。

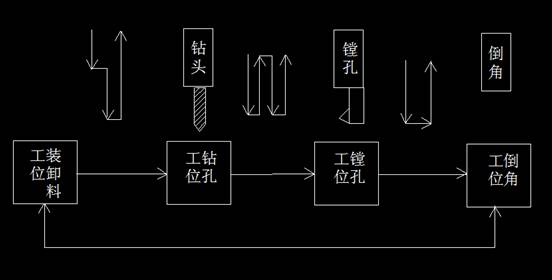

任务5 钻孔、镗孔、倒角单元

如图12.5所示,钻孔、镗孔、倒角工艺由四工位旋转工作台完成,工作台的四个工位分别完成零件的安装、钻孔、镗孔、倒角的工艺过程。

四工位的旋转工作台的工作步骤:机械手将零件撞到四工位旋转工作台的装卸料工位(一工位)后,等机械手离开后,开始加工。

(1) 旋转工作台将零件夹紧,顺时针转动90°,将零件送到钻孔工位(二工位)进行加工,钻头先快速进给接近零件,转为工作进给完成钻孔加工,然后快速退回。

(2) 等待机械手将下一个零件装到工作台的装卸料工位后,旋转工作台再转动90°将该零件送到镗孔工位(三工位)进行加工,同时钻孔工位也对下一个零件进行加工,镗刀进退往返两次,完成加工。

(3) 等一、二、三工位都完成后,旋转工作台再转动90°,将第一个零件送到倒角工位(四工位)进行加工,倒角工艺进给后要停留2s才返回。

(4) 四个工位都完成后旋转工作台再转动90°,将这个零件再送到装卸料工位(一工位),放松夹紧,完成全部加工,等待机械手将这个零件取走。

注意:四工位旋转工作台控制二、三、四工位的加工,也要有三种工作模式,即工位上有零件时才加工,没有零件就不加工。

工作台的控制方案也有采用行程开关盒高速计数器控制两种,若以行程开关控制为例,按PLC实验装置上编程端口分配:启动(X6)→零件夹紧(Y16)→工作台旋转(Y6)→(X25)→快速进给(Y12)→(X21)→钻孔(Y12+Y13)→(X12)→快速退回(Y13)→(X13)→完成钻孔等待→工作台旋转(Y6)→(X26)→一次镗孔进(Y14)→(X14)→镗孔退(Y15)→(X17)→两次镗孔进(Y14)→(X14)→镗孔退(Y15)→(X17)→完成镗孔,等待→工作台旋转(Y6)→(X27)→倒角(Y11)→(X11)→等2s→倒角退(Y10)→(X10)完成倒角,等待→工作台旋转(Y6)→(X24)→完成。

若以高速计数器控制为例,可以是全部都采用高速计数器,也可以部分采用高速继电器等多种方案,在毕业设计设计中,不同方案可供各个项目组进行选择。

注意设计要求:第一个钻孔时,不能同时进行镗孔和倒角;第二个零件钻孔时,不能同时倒角;最后第二个零件镗孔时,不能同时进行钻孔;最后一个零件倒角时,不能同时进行镗孔和钻孔。

图12.5 四工位旋转工作台展开图

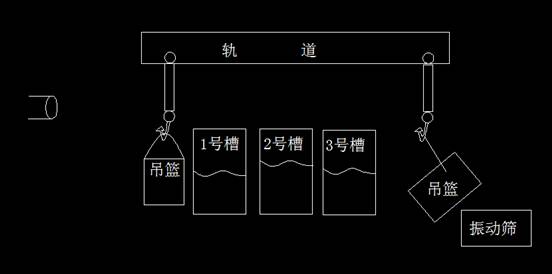

任务6 表面清洗、化学处理单元

如图12.6所示,便面清清洗和化学处理过程是一组液体电化处理槽,根据工艺要求,零件放在吊篮中,依次进入不同的槽中,根据槽内温度和液体浓度,停留一定时间完成零件的表面清洗、化学处理过程

一般的表面清洗、化学处理工作步骤是:传送带将零件输送到吊篮内,吊篮上有一个计数器对进入吊篮的零件进行计数。零件放满到设定值后吊篮起吊,开始进行三个槽的化学处理过程。首先吊篮上升到顶后,向前移动到一号槽(去除表面油污),吊篮下降,在一号槽内停留到设定时间后,吊篮再次上升,然后向前移动到二号槽(化学处理)下降,在二号槽停留到设定时间后,吊篮再次上升,然后向前移动到三号槽(其他处理)下降,停留设定时间后吊兰再次上升到中间为位置,停留设定时间,再次上升到顶后向前移动到卸料给工位下降,吊篮倾翻,将零件倒入振动筛。

图12.6 表面清洗、化学处理单元

特殊的工艺过程,可以根据需要,控制吊篮进行跳槽或返回、重复的过程,这些要求可以延伸出其他工艺方案,供各个毕业设计设计项目组选择。

例如,方案一要求有一个工艺数量选择开关,可任意选择:单1槽、单2槽、单3槽、1+2槽、1+3槽、2+3槽、1+2+3槽七种工艺。

方案二则要求有一个工艺次序选择开关,可任意选择:1→2→3槽、1→3→2槽、2→1→3槽、2→3→1槽、3→2→1槽、3→1→2槽六种工艺。

其他方案还有在槽中安装温度和浓度传感器,通过A/D模块传入PLC,根据不同工艺的不同算法,求出在槽中停留的时间等。

以一般表面清洗、化学处理工艺为例,按实验装置上编程端口分配:启动(X6)→计数(X0)→计数器到设定值→吊篮起吊(Y14)→(X14)→移动到一号槽→(Y13)→(X21)→吊篮下降(Y15)→(X15)→在一号槽停留设定时间→吊兰再次上升(Y14)→(X14)→向前移动到二号槽(Y13)→(X22)→吊篮下降(Y15)→(X15)→在二号槽停留设定时间→吊篮再次上升(Y14)→(X14)→向前移动到三号槽(Y13)→(X23)→吊篮下降(Y15)→(X15)→在三号槽停留设定时间→吊篮再次上升到中间位置(Y14)→(X16)→停留设定时间→吊篮下降(Y15)→(X17)→吊篮倾翻(Y11)→(X11)→零件倒入振动筛→停留设定时间→吊篮回正(Y10)→(X10)→吊篮上升到顶(Y14)→(X14)→向后移动到装料工位(Y12)→(X12)→吊篮下降(Y15)→(X15)→重新计数。

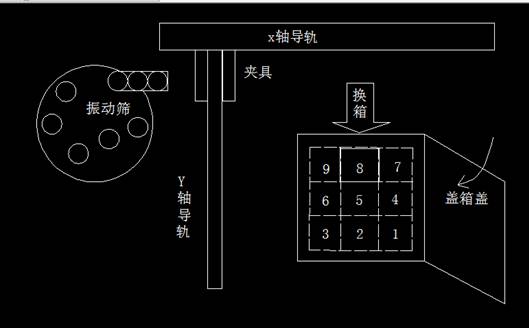

任务7 零件排列、装箱单元

如图12.7所示,在振动筛中的零件由于振动筛的振动频率、方向、幅度和零件的共振频率相近,零件翻滚,逐渐排列整齐,并向出口处移动。振动筛的出口处安装光电传感器判别零件的到来,启动两轴自动装箱机在出口处夹住零件,依次将零件放入箱中额指定位置。箱子装满后,自动盖箱盖,然后再重新进行装箱。

零件排列、装箱的工作步骤是:一般振动筛只要打开电源即可工作,不需要进行其他电气控制。振动筛出口处的光电开关启动自动装箱机的机械手,到出口处夹持已排列整齐的零件,根据预定的装箱数和装箱次序,将零件搬运到装箱的第一位置,放松,机械手退回。再夹持第二个零件到装箱的第二个位置,放松,机械手退回。如此循环,直到完成一整箱的零件装箱后,自动盖盖,换新箱子,开始新的装箱。

根据不同要求,可以设计每箱装2X2、2X3、3X2、3X3、2X4、4X2等不同数量的零件。注意对2X3和3X2尽管每箱的数量是相同的,但装箱的次序是不相同的,因此控制程序也不同。

图12.7 零件排列、装箱单元

设计方案一:X轴、Y轴导轨均采用行程开关,优点是程序简单。

设计方案二:X轴、Y轴导轨均采用高速计数器控制行程,优点是控制精确。

设计方案三:X轴导轨采用行程开关,Y轴导购高速计数器控制行程。

设计方案四:X轴导轨采用高速计数器,Y轴导轨采用行程开关控制行程。

方案一以装2X2的零件为例,按PLC实验装置上编程端口分配:启动(X6)→振动筛(y 16)→Y轴导轨回零(Y14)→(X14)→X轴导轨回零(Y12)→(X12)→光电开关检测到零件1(X7)→夹零件(Y17)→1s→X轴导轨到1位(Y13)→(X13)→Y轴导轨到1位(Y15)→(X15)→放松零件(Y17=)→1s→Y轴导轨回零(Y14)→(X14)→X轴导轨回零(Y12)→(X12)→光电开关检测到零件2(X7)→夹零件(Y17)→1s→X轴导轨到2位(Y13)→(X23)→Y轴导轨到1位(Y15)→(X15)→放松零件(Y17=0)→1s→Y轴导轨回零(Y14)→(X14)→X轴导轨回零(Y12)→(X12)→光电开关检测到零件3(X7)→夹零件(Y17)→1s→X轴导轨到1位(Y13)→(X13)→Y轴导轨到2位(Y15)→(Y17)→放松零件(Y17=0)→1s→Y轴导轨回零(Y14)→(X14)→X轴导轨回零(Y12)→(X12)→光电开关检测到零件4(X7)→夹零件(Y17)→1s→X轴导轨到2位(Y13)→(X23)→Y轴导轨到2位(Y15)→(X17)→放松零件(Y17=0)→1s→Y轴导轨零(Y14)→(X14)→X轴导轨回零(Y12)→(X12)→盖箱盖(Y7)→(X24)→旧箱推出(Y11)→(X11)→放新箱(Y10)→(X10)→完成一箱。

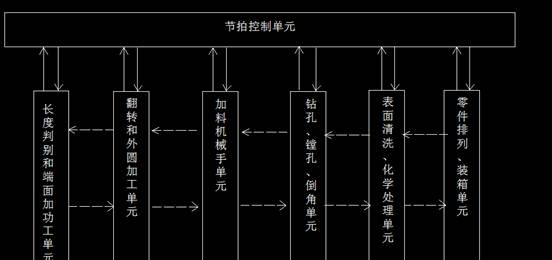

任务8 全线节拍控制单元

如图12.8所示,生产流水线中,由于各个设备的生产周期不一样,或者个别设备的零时停车等原因,造成传送带上的零件产生积压,使生产不能正常运行。对此情况,要调整流水线的生产节拍,所谓节拍控制就是协调生产线上各个设备的生产进度,使生产流水线的零件流处于畅通的状态,保证设备的高效、正常运行。

节拍控制实际上兼有整条流水线的总体控制,包括故障、维修、调整、改变工艺等其他功能。因此,需要节拍控制单位和流水线所有设备发生联系,一般生产现场可以采用工业以太网或现在总线,但比较简单的系统也可以采用I/O口对连。毕业设计设计中,采用三菱PLC进行控制,可以采用CC-LINK现场总线;或者也可以简化为用一定I/O口进行连接。

图12.8 全线节拍控制单元

如果整个控制系统不采用节拍控制单元,则整个系统可以采用虚线表示的前后级直接相连接的方法,但每个单元都必须编写相应的节拍控制程序。