机械制造装备实训

实训报告

班级: 100313

学号: 10031303

姓名:

指导老师: 柴京富

目录

1.实训任务书

2.绘制零件图

3.设计编制零件的机械加工工序

4.夹具设计

5.编制零件的数控加工程序

6.数控加工

7.实训心得

8.参考文献

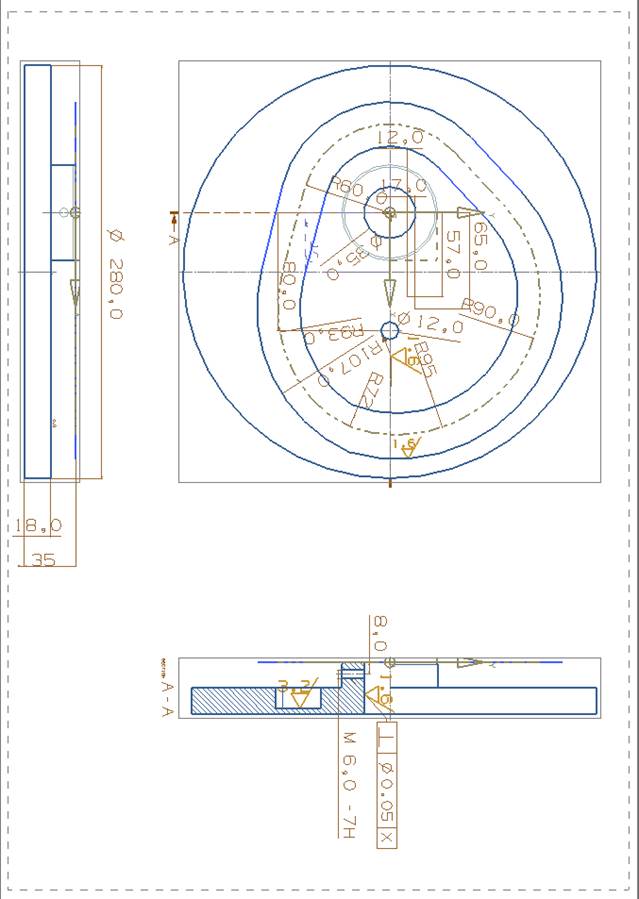

附录:槽形凸轮零件图

夹具装配图

3.设计编制零件的机械加工工序

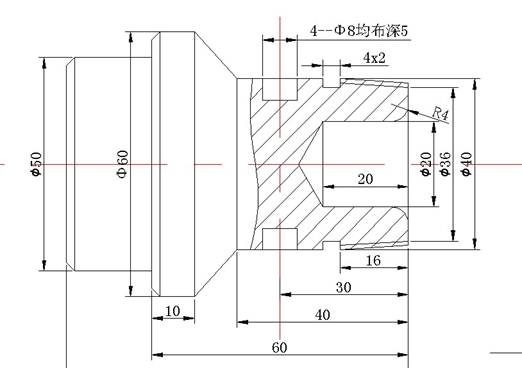

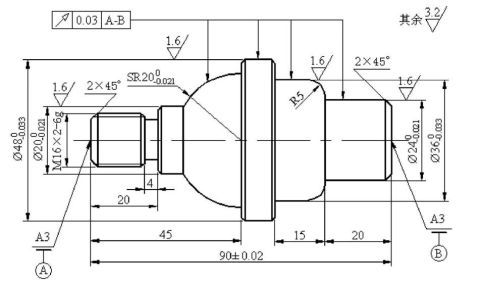

3.1分析零件图

零件材料为45#钢,工件总长为80mm,最大回转直径为60mm的轴类零件,毛坯设定为φ70×100mm。工件坐标系在工件右端面,车床为后置刀架。制定正确的工艺方案,选择合理的刀具和切削工艺参数,编制数控加工程序。

3.2方案的分析及安排

轴类零件是机械加工中不可缺少的一类零件,在机械装配中起着举足轻重的作用。工艺分析是数控车削加工的前期工艺准备工作。工艺制定的合理与否,对程序编制、机床的加工效率和零件加工精度都有重要影响。该零件左端由公称直径50mm的圆柱面、圆柱面最左端有C2mm的倒角和一个公称直径为60左端有C2mm的倒角,还有直径60mm到40mm的锥面,并且槽的表面粗糙度较小,需要精加工。左端由直径36mm到40mm的锥面,还有一个4×2的槽和一段直径为40mm的外圆柱面组成,圆柱上均匀分布4个直径为8,深度为5的槽。右端内孔有C1mm的倒角、直径为20mm的内圆柱面组成。

零件采用机床本身标准的三爪卡盘,找正并夹紧,需进行两次装夹。第一次装夹夹住的部分为右端毛坯的外表面,加工左端外轮廓,第二次装夹夹住左端外圆柱面为防止划伤表面,在加工右端时,用铁皮或砂纸包住左端直径50mm外圆柱面找正再进行加工。加工内容如下:

1、粗车左端外轮廓留0.3mm精车余量,左端面为基准,93º外圆车刀。

2、精车左端外轮廓,左端面为基准,93º外圆车刀。

3、倒角左端C2,93º外圆车刀。

4、粗车右端外轮廓留0.3mm精车余量,右端面为基准,93º外圆车刀。

5、精车右端外轮廓,右端面为基准,93º外圆车刀。

6、钻φ3mm定位中心孔,φ3mm钻头。

7、钻φ20mm孔至左端面20mm处,φ20mm钻头。

8、车φ20mm内孔右端倒角。

9、切φ36mm槽,右端面为基准,2mm宽切槽刀。

10、车右端的螺纹,60º外圆车刀。

11、去毛刺,终检。

3.3毛坯余量的确定

加工余量可以由机械加工工艺手册查到。但是还要考虑到后面为达到各个表面加工的粗糙度要求,为各种加工留下合适的余量等因素,确定下来的毛坯总余量如下:

径向尺寸

初加工余量:2mm

精加工余量:0. 3mm

3.4基准的确定

选择粗基准时,必须达到以下两个基本要求:其一,应保证所有加工表

面都有足够的加工余量;其二,应保证工件加工表面和不加工表面之间具有

一定的位置精度。

根据粗基准的选择原则选用280mm外圆轴心线,和A面为粗基准。

精基准的选用

选择精基准时应参考以下原则:(1)尽可能选择加工表面的设计基准为

精基准,即“基准重合”,避免产生基准不重合误差(2)尽可能在多数工序

中采用同一组精基准,即“统一基准”,减少设计和制造费用,并减少基准

变换所带的定位误差(3)便于装夹,定位准确、稳定、装夹可靠、夹具简

单的表面为精基准(4)有些精加工工序,可选择加工表面本身为定位基准,

即“自为基准”(5)对位置精度要求较高的表面,可草原“互为基准”,反

复加工,以保证高的位置精度

根据以上原则,选用孔Φ50mm,Φ36mm圆柱面轴心,A面作精基准,它是零件的设计基准,符合“基准重合” 的原则。并且便于装夹,定位准确、稳定、装夹可靠。

3.5刀具的选择

刀具的选择是数控加工工艺中的重要内容之一,不仅影响机床的加工效率,而且直接影响加工质量。编程时,选择刀具通常考虑机床的加工能力、工序内容、工件材料等因素。与传统加工方法相比,数控加工对刀具的要求,尤其在刚性和寿命方面更为严格。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。刀具选择总的原则是:既要求精度高、强度大、刚性好、寿命长,又要求尺寸稳定,安装调整方便。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具的刚性。

3.6加工参数的选择

数控加工切削用量的选择与通常机床切削用量的选择基本相同,即是根据切削原理规定中的方法以及机床的性能和舰定的语序切值、刀具耐用度来选择和计算,并结合时间经验确定。切削用量包括主轴转速(切削速度),切削深度或宽度,进给速度(进给量)等等。切削用量的大小对切削力,切削功率,刀具磨损,加工质量和加工成本均有显著影响。合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,但刀考虑经济性和加工成本;半精加工时,应在保证加工质量的前提下,

3.6.1背吃刀量和侧吃刀量的确定

从刀具耐用度出发,切削用量的选择方法是:先选取背吃刀量或侧吃刀量,其次确定进给速度,最后确定切削速度。由于吃刀量对刀具耐用度影响最小,背吃刀量和侧吃刀量的确定只要根据机床、夹具、刀具、工件的刚度和被加工零件的精度要求来决定。如果零件精度要求不高,在工艺系统刚度允许的情况下,最好一次切净加工余量,即背吃刀量或侧吃刀量等于加工余量,以提高加工效率:如果零件精度要求高,为保证表面粗糙度和精度,只好采用多次走刀。

(1)背吃刀量的选择

轮廓粗车循环是选ap=2mm,精车ap=0.2mm;螺纹粗车循环时选ap=0.4mm,精车

ap=0.1mm。

(2)主轴转速的选择

车直线和圆弧时,结合工件的技术要求和材料特性,选择粗车切削速度 Vc=110m/min、精车切削速度Vc=180m/min,然后利用公式Vc=dn/1000计算主轴转速n(粗车工件直径D=60mm,精车工件直径取平均值40mm),粗车600r/min、精车1400r/min。车螺纹时利用n1200/p-k计算主轴转速n=320r/min.

(3)进给速度的选择

结合所选数控车床工艺系统的刚性和刀具的实际情况,选择粗车、精车每转进给量分别为0.3mm/min和0.10mm/r,再根据式Vf=nf计算粗车、精车进给速度分别为180mm/min和140mm/min

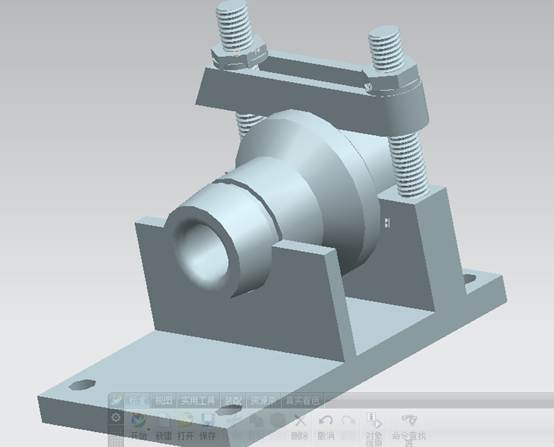

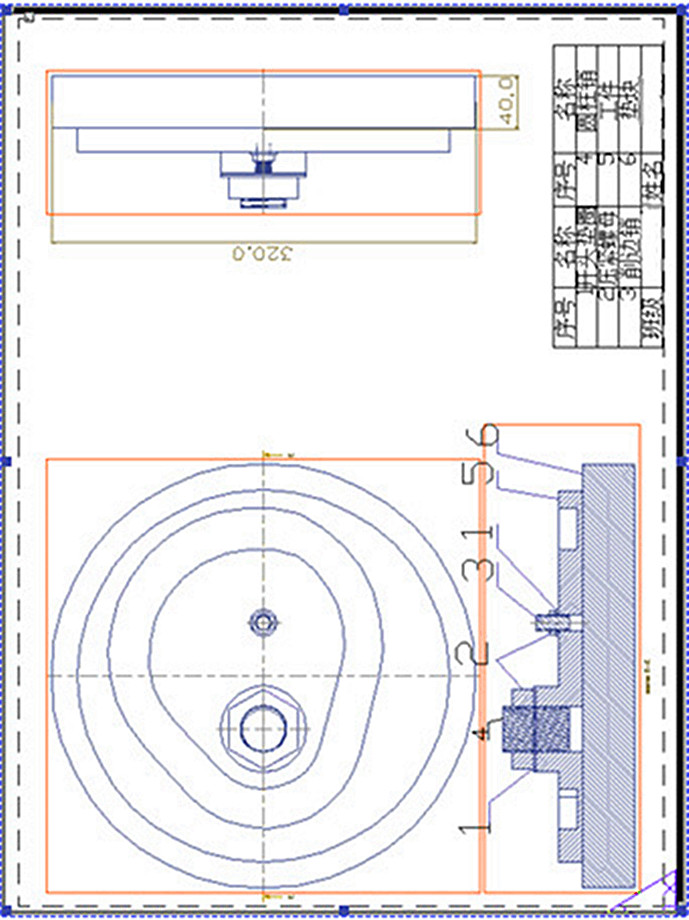

4.设计关键工序的夹具

1.选择定位元件:现采用V型块和定位销作为定位元件

2.选择夹紧元件:先采用条形压板,通过螺栓夹紧,作为夹紧元件

3.确定定位元件的尺寸:根据偏差和定位元件位置尺寸及其极限偏差定位元件尺寸。

夹具装配图如下:

5.编制零件的数控加工程序

粗加工程序:

%

N0010 G94 G90 G20

N0020 G50 X0.0 Z0.0

:0030 T00 H00 M06

N0040 G97 S0 M03

N0050 G94 G00 X1.2933 Z.5591

N0060 G92 S0

N0070 G96 M03

N0080 G95 G01 Z.5118 F.004

N0090 Z-3.6378

N0100 Z-3.685 F.0394

N0110 G94 G00 X1.3327

N0120 Z.5591

N0130 X1.2087

N0140 G95 G01 Z.5118 F.004

N0150 Z-3.6378

N0160 Z-3.685 F.0394

N0170 G94 G00 X1.248

N0180 Z.5591

N0190 X1.0791

N0200 G95 G01 Z.5118 F.004

N0210 Z-1.8469

N0220 X1.2087 Z-1.9765

N0230 X1.2421 Z-1.9431 F.0394

N0240 G94 G00 Z.5591

N0250 X.9495

N0260 G95 G01 Z.5118 F.004

N0270 Z-1.7173

N0280 X1.0791 Z-1.8469

N0290 X1.1125 Z-1.8135 F.0394

N0300 G94 G00 Z.5591

N0310 X.8199

N0320 G95 G01 Z.5118 F.004

N0330 Z-1.5877

N0340 X.9495 Z-1.7173

N0350 X.9829 Z-1.6839 F.0394

N0360 G94 G00 Z.5591

N0370 X.7146

N0380 G95 G01 Z.5118 F.004

N0390 Z.0197

N0400 X.7307

N0410 X.8195 Z-.691

N0420 G03 X.8199 Z-.6969 I-.0469 K-.0059

N0430 G01 X.8533 Z-.6634 F.0394

N0440 G94 G00 Z.5591

N0450 X.6093

N0460 G95 G01 Z.5118 F.004

N0470 Z.0197

N0480 X.7146

N0490 X.748 Z.0531 F.0394

N0500 G94 G00 Z.5591

N0510 X.5039

N0520 G95 G01 Z.5118 F.004

N0530 Z.0197

N0540 X.6093

N0550 X.6427 Z.0531 F.0394

N0560 G94 G00 X.8593

N0570 X.8671

N0580 Z-.6969

N0590 G95 G01 X.8199 F.004

N0600 G03 X.8198 Z-.6993 I-.0473 K0.0

N0610 G01 X.815 Z-.792

N0620 Z-1.5828

N0630 X.8199 Z-1.5877

N0640 X.8533 Z-1.5543 F.0394

N0650 G94 G00 X.8543

N0660 X.8622

N0670 Z-.792

N0680 G95 G01 X.815 F.004

N0690 X.8142 Z-.8065

N0700 X.815 Z-.8107

N0710 X.8484 Z-.7773 F.0394

N0720 G94 G00 X1.248

N0730 X1.2559

N0740 Z-2.3516

N0750 G95 G01 X1.2087 F.004

N0760 X1.1413 Z-3.6378

N0770 Z-3.685 F.0394

N0780 M02

%

精加工程序:

%

N0010 G94 G90 G20

N0020 G50 X0.0 Z0.0

:0030 T00 H00 M06

N0040 G97 S0 M03

N0050 G94 G00 X1.3301 Z-2.6181

N0060 G92 S0

N0070 G96 M03

N0080 G95 G01 X1.3222 F.004

N0090 X1.0118

N0100 G04 X1

N0110 G94 G00 X1.2165

N0120 Z-2.5266

N0130 G95 G01 X1.2087

N0140 G03 X1.2029 Z-2.5405 I-.0197 K0.0

N0150 G01 X1.1311 Z-2.6123

N0160 G03 X1.1172 Z-2.6181 I-.0139 K.0139

N0170 G94 G00 X1.2426

N0180 G95 G01 X1.1227 Z-2.6125 F.0394

N0190 X1.0197 Z-2.6181

N0200 G94 G00 X1.3219

N0210 Z-2.7756

N0220 G95 G01 X1.314 F.004

N0230 X1.0118

N0240 X1.0197 F.0394

N0250 G94 G00 X1.3136

N0260 Z-2.9331

N0270 G95 G01 X1.3057 F.004

N0280 X1.0118

N0290 X1.0197 F.0394

N0300 G94 G00 X1.3054

N0310 Z-3.0906

N0320 G95 G01 X1.2975 F.004

N0330 X1.0118

N0340 X1.0197 F.0394

N0350 G94 G00 X1.2971

N0360 Z-3.248

N0370 G95 G01 X1.2892 F.004

N0380 X1.0118

N0390 X1.0197 F.0394

N0400 G94 G00 X1.2889

N0410 Z-3.4055

N0420 G95 G01 X1.281 F.004

N0430 X-.0079

N0440 X0.0 F.0394

N0450 G94 G00 X1.2823

N0460 Z-3.5302

N0470 G95 G01 X1.2744 F.004

N0480 X-.0079

N0490 X0.0 F.0394

N0500 G94 G00 X1.2758

N0510 Z-3.6549

N0520 G95 G01 X1.2679 F.004

N0530 X-.0079

N0540 X0.0 F.0394

N0550 M02

%

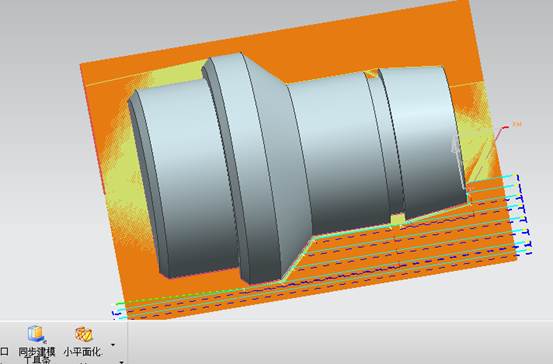

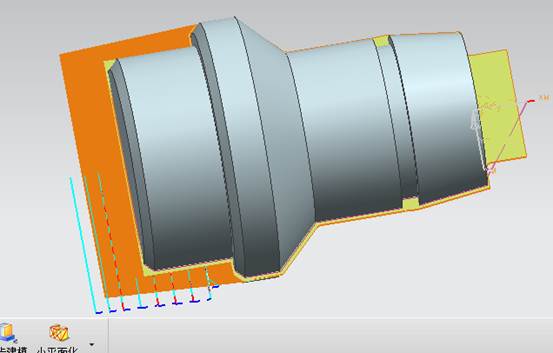

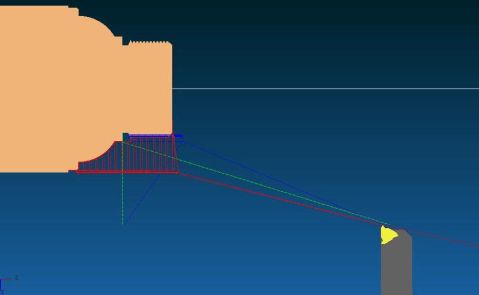

6、数控加工:

ug模拟加工

模拟加工截图

7实训心得:

通过装备实训,使我深深体会到,干任何事都必须有耐心、细致。实训过程中,许多东西不免令我感到心烦意乱;有两次因为不小心,画图只能毫不情愿地重来。但一想起老师平时对我们耐心教导,想到今后自己应当承 担的社会责任,想到世界上应为某些细小失误而出现的令人无比震惊的事故,我不禁时刻提醒自己,一定要养成一种高度负责、一丝不苟的良好习惯。这次实训使我在工作作风上得到了一次难得的磨练。

做完实训,使我发现了自己所掌握的知识是真正如此的贫乏,自己综合应用所学专业知识的能力是如此不足,几年来学习了这么多的课程,今天才知道自己并不会用,通过对这一周的机械制造装备实训的学习,我对以往所学的理论基础、专业知识和基本技能进行了一次较为全面的训练,培养了我严谨的科学态度、独立分析和解决问题的能力以及敢于创新的精神。

通过本次设计,我充分认识到学习先进软件的必要性,先进的软件能提高效率和减少设计者时间上的成本。

8. 参考文献:

1、王先逵主编《机械制造工艺学》,机械工业出版社,20##年版。

2、赵如福主编《金属机械加工工艺人员手册》,上海科学技术出版社,1990年版。

3、李洪主编《机械加工工艺手册》,北京出版社,1990年版。

4、戴陆武主编《机床夹具设计》,西北工业出版社,1990年版。

5、林文焕主编《机床夹具设计》,国防工业出版社,1987年版。

6、黄鹤汀主编《机械制造装备》,机械工业出版社,20##年,第1版。

7、李庆余、张佳主编《机械制造装备设计》,机械工业出版,20##年版,第1版。

8、陈志雄主编《数控机床与数控编程技术》,北京:电子工业出版社,2003.8

9、曹凤主编《数控编程》,重庆:重庆大学出版社,2004.8。

第二篇:机械制造装备实训报告数控仿真 09031312

航空制造工程学院

机械制造装备实训报告

课程名称: 《机械制造装备实训》 设计课题: NO.3零件的机械加工及夹具设计

专业:机械设计制造及其自动化 班级: 090313 姓名: 黄德威 学号: 09031312 评分: 指导老师:(签字)

20xx年 11月14日

目 录

一. 零件加工工艺………………………………………………1

1. 零件工艺分析…………………………………………………1

2. 毛坯选择………………………………………………………1

3. 加工方法………………………………………………………1

4. 工艺路线………………………………………………………2

5. 工艺装备………………………………………………………2

二. 工序25的定位与夹紧方案 ……………………………2

1. 定位基准和定位方案…………………………………………2

2. 装夹方案………………………………………………………2

3. 定位误差………………………………………………………3

4. 夹具图示………………………………………………………3

三. 数控加工(工序25) ……………………………………3

1. 加工路线………………………………………………………4

2. 切削刀具和切削用量…………………………………………4

3. 数控程序 …………………………………………………5

4. 数控仿真加工…………………………………………………6

四. 实训总结 …………………………………………………7

参考文献………………………………………………………………8

1

一、零件加工工艺

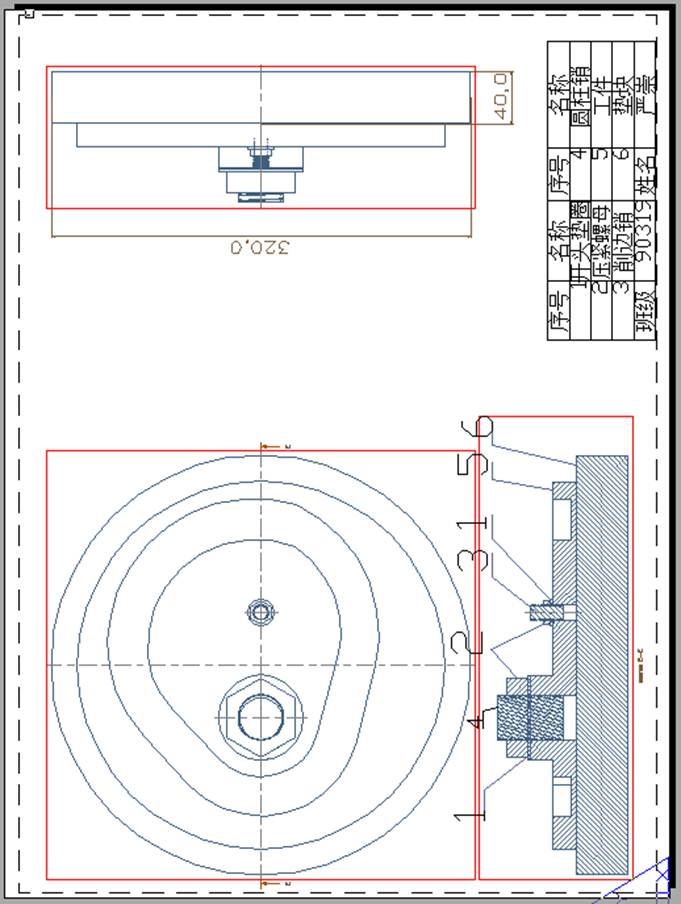

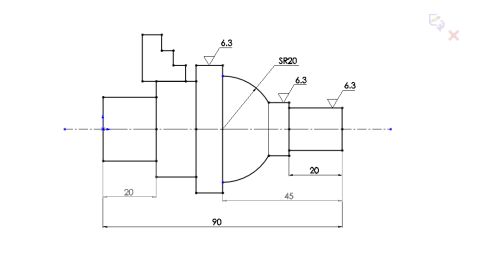

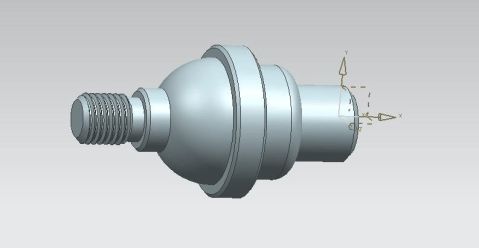

零件图

1.零件工艺分析

1.该零件生产批量为中等批量,尺寸变化不大,因此最好选用自由锻造的圆棒。

2.零件内含有圆弧状,采用数控车床加工调头装夹分两段分别加工。

3.零件的表面粗糙度有一部分为Ra1.6,其他为3.2,到最后还需一次精加工,采用双顶尖装夹。

2.毛坯选择

根据零件图可知,毛坯制造方式为锻造,退火处理,尺寸为100*50的45#圆钢,毛坯形状与成品相似,加工方便,省工省料。

3.加工方法

(1)选择毛坯,为45#圆钢;

1

(2)用数控车床车削工件的右边B端面以及阶梯轴;

(3)停下车床,掉头装夹,车端面;

(4)用数控车床加工零件左边A外轮廓,切槽,再进行螺纹加工;

(5)双顶尖装夹按图纸要求进行精加工;

4.工艺路线

05 选择毛坯

10 车削

15 车削

20 车削

25 车削

30 钳工

35 车削

40 钳工

45 检验

5.工艺装备

(1)数控车床,45度弯头车刀,断面车刀,螺纹车刀;

(2)三爪卡盘,游标卡尺,千分尺。

二、工序25的定位与夹紧方案

1.定位基准和定位方案

由零件图可知,需要加工的表面为不规则的型面,Ra=3.2,加工精度较高,加工难度低,用通用夹具三爪卡盘可以达到六点定位的要求,工件各个方向的自由度均得到限制,保证装夹的紧固性,工件各面互为基准,且基准统一。

2.装夹方案

2

三爪卡盘装夹,装夹时工件周围需要铜皮包裹用以保证已加工表面的粗糙度,紧固时用榔头敲击以保证装夹平稳。

3.定位误差

此道工序基准与定位基准重合,可认为基准位移误差为零,故定位误差为零。

4.夹具图示

夹具快照

3

三.数控加工(工序25)

在选择数控车削加工内容时,应充分发挥数控车床的优势和关键作用。适宜采用数控车削加工工艺内容有:

(1)工件上的曲线轮廓,直线、圆弧、螺纹或螺旋曲线、特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓。

(2)已给出数学模型的空间曲线或曲面。

(3)形状虽然简单,但尺寸繁多、检测困难的部位。

(4)用普通机床加工时难以观察、控制及检测的内腔、箱体内部等。

(5)有严格尺寸要求的孔或平面。

(6)能够在一次装夹中顺带加工出来的简单表面或形状。

(7)采用数控车削加工能有效提高生产率、减轻劳动强度的一般加工内容。

1.加工路线

先用手工写好零件的数控加工程序,再根据UG绘制好需要加工的轮廓外形,进行加工外轮廓时,车刀沿工件外轮廓右端坐标为(50,3)处开始进给,粗车进给次数次,精加工一次,加工余量为0.6mm,外轮廓加工完成后;换第二把切槽刀,进行槽的车削,加工完成后换第三把刀螺纹刀,进给为四次,加工余量分别为0.5mm,0.5mm,0.5mm,0.2mm;螺纹车削完成。

4

2.切削刀具和切削用量 (1)背吃刀量

加工外轮廓进给ap=3mm。 (2)主轴转速

外圆车削n = 800r/min 切槽 n=600r/min 2数控程序(手工编程) O0031

N10 M03 S800; N20 T0101;

N30 G98 G00 X100.0 Z100.0; N40 G00 X50.0 Z0; N50 G01 X0 Z0 F100; N60 X48.0 Z0; N70 G01 Z-50.0; N80 G00 X50.0 Z3.0; N90 G72 W3.0 R1.0;

N100 G72 P110 Q190 U0.4 W0.2 F100; N110 G00 Z-46.0 F50 S1200; N120 G01 X48.0; N130 X46.0 Z-45.0; N140 X40.0;

N150 G02 X20.0 Z-27.7 R20; N160 G01 X20.0 Z-20.0; N170 X16.0 Z-20.0; N180 X16.0 Z-2.0;

螺纹车削 n=200r/min (3)切削速度 Vc

=

n×π×d/1000=800×3.14×6/1000 (4)进给速度(实际加工) Vf = nF = 800r/min×0.15mm/r N190 X12.0 Z0; N200 G70 P110 Q190; N210 G00 X100.0 Z100.0; N220 T0100;

N230 S600 M03 T0202; N240 G00 X21.0 Z-24.0; N250 G01 X12.0 F0.1; N260 G00 X100 Y100; N270 T0200;

N280 S200 M03 T0303; N290 G00 X20.0 Z4.0; N300 G92 X15.5 Z-22.0 F1.5; N310 X15.0; N320 X14.5; N330 X14.0; N340 X13.8;

N350 G00 X100.0 Z100.0; N360 T0300; N370 M30;

5

2

四.实训总结

两个星期的课程设计就要结束了,在这次设计活动中我感触很深,在一开始的时候实习我感觉什么都不会,我懂得了理论是很重要的,理论知识远远不够,导致开始的时候要一遍一遍的去查书。在这次的实习中,让我懂得了我的知识远远不够,还得慢慢的继续的学习和实践才行。

不过在此次的设计实习中我懂得了理论加实际的学习,更加的理解了数控车床的各种要求。如:了解数控铣床的功能和分类,数控铣床的结构及主要性能指标。 了解数控铣床的常用刀具和数控铣床加工常用指令。熟悉数控铣床加工的编程指令,掌握程序格式及编程方法。 通过操作实训,掌握数控铣床基本操作技能。通过这次实习我们了解了现代数控机床的生产方式和工艺过程。 熟悉了一些 材料的成形方法和主要机械加工方法及其所用主要设备的工作原理和典型结构、 工夹量具的使用以及安全操作技术。了解了数控机床方面的知识和新工艺、新技 术、新设备在机床生产上的应用。 发现数控加工并没有自己想象的那么容易,发现自己是眼高手低,发现自己 知道的真的很少好少。 充分了解到机械制造工艺知识重要性,特别在编写程序时要做到工艺合理。 在零件加工完以后要及时测量,而且不能拿下来测量,在机床上,如有错误应尽 量设法补救。

这次难忘的实训经历使我获益良多,对我将来的发展具有十分积极的作 用。很快我们就要步入社会,面临就业了,就业单位不会像老师那样点点滴 滴细致入微地把要做的工作告诉我们,更多的是需要我们自己去观察、学习。 不具备这项能力就难以胜任未来的挑战。

3

参考文献

1.UGNX7中文标准教程/张瑞萍张晓红主编--北京:清华大学出版社.2011.10

2.数控加工编程技术/陈为国主编--北京:机械工业出版社,2012.6

3.机械制造工艺设计简明手册/李益民主编--北京:机械工业出版社,1993.6

4.车削工艺分析及操作案例/董庆华主编--北京:化学工业出版社,2008.8

5.FANUC系统数控车床培训教程/关颖主编--北京:化学工业出版社,2007.3

6.CAXA/杨士军主编--北京:国防工业出版,2006.9

7.孙学强.机械加工技术[M]. 北京:机械工业出版社,1999.

8.权月华,穆吉祥.机械制造工艺与机床夹具[M]. 北京:中国计量出版社,2007.

9.林文焕.机床夹具设计. 北京:国防工业出版社,1987.

10.陈立德.机械制造装备设计课程设计. 北京:高等教育出版社,2007.

11.陈志雄.数控机床与数控编程技术. 北京:电子工业出版社,2003. .

4