钢材控制轧制和控制冷却技术

材控14

何彦武

钢材的控制轧制和控制冷却技术

何彦武

材冶学院 材料成型及控制工程 14

【摘要】对控制轧制与控制冷却的概念,控制原理,控制轧制与控制冷却在棒线材生产中的应用,意义及发展趋势进行了介绍,并对现代棒线材生产中控制轧制与控制冷却技术关键进行简单的介绍。控制轧制是指在热轧过程中,通过对金属加热、轧制和冷却的合理控制,使范性形变与固态相变过程相结合,以获得良好的晶粒组织,使钢材具有优异的综合性能的轧制技术。控制冷却是指热加工后对钢材进行的旨在控制相变组织和钢材性能的冷却技术。

【关键词】控制轧制技术 控制冷却技术 特点 应用 发展趋势

The controlled rolling and controlled cooling technology of steel

【 abstract 】 of controlled rolling and controlled cooling concept, control principle, control rolling and control cooling in rod wire production, the application of the significance and development trend are introduced, and the modern great controlled rolling and controlled cooling technology in wire rod production key were introduced simply. Control is to point to in the hot rolling process of rolling, based on the reasonable control of the metal heating, rolling and cooling, and make the plastic deformation combined with solid phase change process, in order to obtain good grain organization, make steel has excellent comprehensive performance of the rolling technology. Controlled cooling means to control phase change of steel after hot working organization and performance of the steel cooling technology.

【 key words 】 control rolling technology characteristics of controlled cooling technology application development trend

1. 引言

控轧控冷技术的发展历史: 20世纪之前,人们对金属显微组织已经有了一些早期研究和正确认识,已经观察到钢中的铁素体、渗碳体、珠光体、马氏体等组织。20世纪20年代起开始有学者研究轧制温度和变形对材料组织性能的影响,这是人们对钢材组织性能控制的最初尝试,当时人们不仅已经能够使用金相显微镜来观察钢的组织形貌,而且还通过X射线衍射技术的使用加深了对金属微观组织结构的认识。 1980年OLAC层流层装置投产,控轧控冷在板带、棒线材等大面积应用,技术已成熟,理论进展发展迅速。

2控轧控冷技术的冶金原理

2.1控制轧制机理

控制轧制使钢材强韧化的实质就是通过调整各轧制工艺参数(如:钢坯加热温度、变形量、终轧温度、轧后冷却等)来控制钢在整个轧制过程中的冶金学过程(如:奥氏体的再结晶、合金元素及其碳、氮化物的固溶和析出、相变、加工硬化、织构等),最终达到控制钢材组织和性能的目的。控制轧制使钢材强韧化的机理主要有:1.晶粒细化对于铁素体+珠光体型钢,铁素体晶粒的大小与钢材强度和韧性的关系热塑性变形过程中或变形之后的钢组织的再结晶在控制轧制中起决定作用,奥氏体晶粒的细化是控制轧制的基础。热变形从形变的角度考虑是降低变形抗力和提高钢的塑性变形能力 。从组织控制的角度考虑是:完成钢的奥氏体组织的控制 ;在一定的奥氏体组织条件下进行形变 通过对形变条件的控制,实现对变形过程中组织的控制为相变做组织准备;控制相变过程,以获得要求的组织和性能。不同的相变前的奥氏体组织 ,相变后组织就会不同 ,性能就不同。奥氏体化条件不同 、形变条件的不同,热变形过程中会出现不同的动态回复过程 (动态回复、动态再结晶)、静态回复过程(静态回复、静态再结晶),而不同的回复过程会形成各种热变形条件下钢的组织变化

2. 2 钢的强化机理及对韧性的影响

钢的强化机理主要有: 固溶强化、析出强化、位错强化、细晶强化 (晶界强化、亚晶强化 )、相变强化等。固溶强化 ,通过添加 C, Mn, Si, Ni等合金元素来获得。 通过添加 Nb, V, Ti微合金元素及采用控制轧制工艺可实现细晶强化、析出强化、位错强化。在采用强化手段提高钢的强度的同时 ,还必须考虑到强化手段对钢韧性的影响。通常固溶强化 ( Ni元素除外 )、析出强化、位错强化的结果导致脆性转变温度升高;而细晶强化使脆性转变温度下降。 因此通过控轧工艺以获

得细小铁素体晶粒及采用奥氏体和铁素体两相区轧制获得铁素体亚晶组织 ,在提高钢的强度的同时 ,又可以降低脆性转变温度。加入 Nb, Ti微合金元素后 ,由于析出强化使屈服强度上升 ,同时脆性转变温度也上升。当采用控轧工艺后 ,细晶强化与析出强化共存 ,使屈服强度上升 ,脆性转变温度下降 ,即提高了钢的强韧性。 V微合金元素细晶强化不明显 ,对改善钢的韧性不利 ,一般需与 Nb组合使用 ,发挥 V的析出强化和 Nb的细晶强化的综合使用 ,以改善钢的强韧性。钢中第二相组织的存在 ,对脆性转变温度有不利影响 ,因而尽可能降低其体积比或细化第二相组织使其均匀分布。综合上述 ,细晶强化是提高钢强韧性的最佳手段

2. 2 获得细小铁素体晶粒的途径—— 三阶段控制轧制原理

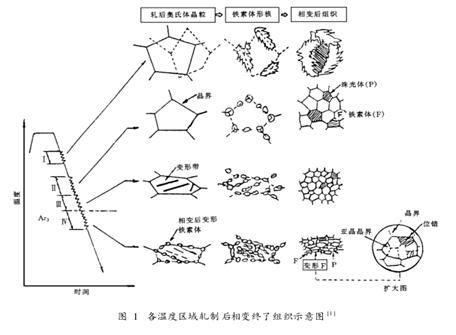

图 1给出了多种控制轧制工艺与相变后组织之间的对应关系。如上所述 ,细晶强化可获得高的强韧性 ,它可通过奥氏体再结晶区域控轧、奥氏体未再结晶区域控轧、奥氏体和铁素体两相区控轧来获得细小铁素体晶粒。

图 1给出了多种控制轧制工艺与相变后组织之间的对应关系。如上所述 ,细晶强化可获得高的强韧性 ,它可通过奥氏体再结晶区域控轧、奥氏体未再结晶区域控轧、奥氏体和铁素体两相区控轧来获得细小铁素体晶粒。

3 控制冷却存在的问题

3.1数学模型

影响板材温度的因素多而复杂,包括:带钢材质、厚度、速度、冷却水量、水压、水流运动形态、终轧温度、热传导、对流、辐射条件和冷却装置的设备状况等,因而难以在数学模型中全部考虑和精确描述,增加了准确控制的难度。

3.2冷却的均匀性

钢板轧制过程中一般头部和尾部比中间部分的温度低。在采用恒速输送时,钢板的终止冷却温度从头至尾呈线性降低。造成长度方向上冷却不均匀。由于水在上下表面的停留时间和流动状态不同,所以造成上下冷却的不均匀性。如果对此不加以控制,则会造成钢板的翘曲。钢板轧制过程中边部由于与水接触更多会产生更大的温度下降,同时边部的下喷水回落到板面上,造成宽度方向冷却不均匀。

3.3控制滞后

卷取测温仪通常安装在冷却区外10多米的位置,相对控制点,检测滞后很大,严重制约了常规反馈控制方式的使用。此外,控制阀的开闭及冷却水从出水口溅落到带钢表面,都存在较大的滞后效应,给动态控制带来不利影响。

4.控制冷却技术的作用

控制冷却的作用可概括为:(1)提高产品质量:①力学性能:提高强度,改善韧性;②工艺性能:改善可焊性,提高氢致裂纹抗力,提高成形性;③组织与结构:增强组织的分散度,可获得复相组织,细化晶粒,增强析出;④表面质量:减少表面划伤和裂纹,减少氧化铁皮,无表面脱碳。(2)降低生产成本节省合金成分,节约能源,简化工艺流程,提高成材率。(3)增加社会效益减轻构件或设备重量,节省自然资源,减少环境污染。

5控轧控冷技术的发展趋势

(1)全面性表现在从钢坯加热就开始的严格控制,即开坯、精轧到冷却的全面工艺控制。组织控制过程可分为八个阶段:轧前加热取得均匀奥氏体,高温形变(快速轧制中奥氏体再结晶),中间温度形变,在Y相区再结晶发展,Y→a相变区的奥氏体形变Y+a双相区形变。在三相区珠光体转变阶段,铁素体、奥氏体、珠光体的形变;低于Ar区的铁素体、珠光体形变,形变完成后的控制冷却。其中有已成功的模拟程序。冷却条件的优化,对依据丫组织控制和丫→a相变控制而终轧的钢材作出最佳在线冷却条件的认定。

(2)进一步降低线材坯料出炉温度。钢坯采用较低的出炉温度进行轧制,除改善冶金性能外,还能达到较低的总能量消耗。为了解决粗轧温降问题可以采用紧凑粗轧机来代替普通的粗轧机和中轧机组。 (3)由于轧件进入精轧机组之前和进入精轧机架之间都经过中间水冷,使线材终轧温度控制在800℃左右, 这就大大的提高了线材的刚度, 并且减少了精轧后水冷段的冷却水量。因此, 控制冷却的水冷段将向缩短的方向发展,全轧线冷却轧件的水冷系统也将向全闭环控制回路发展。

( 4) 吐丝温度逐渐降低。 由于采用了控温轧制,和常规轧制比较吐丝温度将普遍降低。

参考文献

[1]王国栋.新一代控制轧制和控制冷却技术与创新的热轧过程[J].东北大学学报,2009(7).

[2]李宏图.中厚板轧制控制冷却技术[J].钢铁技术,2003(2).

[3]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].

[4]孙进.控制冷却技术及控制策略在中厚板上的应用[R].冶金自动化,2010.

[5]王国栋.我国中厚板生产设备、工艺技术的发展[J].中国冶金,2004(9).

[6]李文华.控冷技术在中厚板生产中的应用[J].江西冶金,2007(12).

[7]张辉宜.控制冷却技术在中板生产中的应用[J].钢铁研究学报,2004(4).

[8]孙决定.控制冷却技术在中厚板生产中的应用[J].钢铁研究,2005(4).

[9]余伟.控轧控冷技术发展及在中厚板生产中的应用[J].钢铁研究学报,2011(10).

[10]王国栋.以超快速冷却为核心的新一代TMCP技术[J].上海金属,2008(3).

[11李伟.TMCP(热机轧制)在中厚板工程中的应用[J].现代冶金,2010(6).

第二篇:控制轧制和控制冷却技术的新发展

控制轧制和控制冷却技术的新发展

夏佃秀,李兴芳,李建沛

(济南钢铁集团总公司,山东 济南 250101 )

摘 要: 阐述了控轧控冷工艺的机理和工艺特点,介绍了为改善板形而开发的分开的冷却和 润滑系统以及动态轧制工艺、GCr15轴承钢控轧新工艺的热模拟实验结果和低碳贝氏体钢的 新发展。指出应积极消化吸收先进的控轧控冷工艺,研制开发出高强、高韧性钢板。

关键词:控制轧制;控制冷却;低碳贝氏体钢; 应变诱导

中图分类号:TG335 文献标识码:A 文章编号:1004-4620(2003)05-0038-04 New Development of Controlled Rolling and Controlled Cooling Tec

hnology

XIA Dian-xiu, LI Xing-fang, LI Jian-pei

(Jinan Iron and Steel Group,Jinan 250101, China)

Abstract:Explains the mechanism and the technical features of controlled rolling and controlled cooling technology, introduces developed separated cooling lubricating system and dynamic rolling technology for improving the plate shape, hot simulated test result of new controlled rolling technology of bearing steel GCr15 and new development of low carbon bainite steel, points out that must be to actively digest advanced controlled rolling and controlled cooling technology, develop high strength and high toughness plate.

Keywords:controlled rolling;controlled cooling;low carbon bainite steel;strain induced transformation

近代工业发展对热轧非调质钢板的性能要求越来越高,除了具有高强度外,还要有良好的韧性、焊接性能及低的冷脆性。目前世界上许多国家都利用控轧和控冷工艺生产高寒地区使用的输油、输气管道用钢板、低碳含铌的低合金高强度钢板、高韧性钢板,以及造船板、桥梁钢板、压力容器用钢板等。

1 控制轧制工艺的机理和特点

控制轧制工艺是指钢坯在稳定的奥氏体区域(Ar3)或在亚稳定区域(Ar3~Ar1)内进行轧制,然后空冷或控制冷却速度,以获得铁素体与珠光体组织,某些情况下可获得贝氏体组织。现代控制轧制工艺应用了奥氏体的再结晶和未再结晶两方面的理论,通过降低板坯的加热温度、控制变形量和终轧温度,充分利用固溶强化、沉淀强化、位错强化和晶粒细化机理,使钢板内部晶粒达到最大细化从而改变低温韧性,增加强度,提高焊接性能和成型性能。所以说,控制轧制工艺实际上是将形变与相变结合起来的一种综合强化工艺。

控制轧制一般有控温轧制和热机轧制两种。

在控温轧制中,为了获得所要求的目标值,必须在规定的温度范围内进行总变形。第一个负荷道次的开轧温度是事先通过出炉温度规定的。轧制的温度范围由规定的终轧温度决定。一般情况下,只有轧制过程在规定的时间内中断,并将轧件送到停歇场上进行冷却,这个终轧温度才能得到保证。在这种轧制方式中,轧制中断时的钢板厚度没有规定,轧制钢板可以取消常规的正火处理。

热机轧制是在规定的温度范围内按照所规定的压下量进行轧制,又分为两阶段轧制和三阶段轧制。在两阶段轧制中,轧制过程中断一次,并使轧件冷却到下一阶段所要求的轧制温度。在三阶段轧制中,轧制过程中断两次。轧制阶段是由该阶段中预先给定的厚度压下量和完成该厚度压下量时的温度范围决定的。由此产生了中间厚度和各阶段之间的轧制时间。

控轧的目的是在热轧条件下,通过细化铁素体晶粒,生产出韧性好、强度高的钢材。例如,正常轧制工艺铁素体晶粒最好的情况是7~8级,直径大于20μm,而控制轧制工艺得到的铁素体晶粒为12级,其直径为5μm,这样细的晶粒是控制轧制最突出的优点。

控制轧制工艺还可以充分发挥微量元素的作用,含有微量Nb、V、Ti等元素的普通低碳钢采用控制轧制工艺,能获得更好的综合性能。 2 板带材控轧工艺过程的新方法

板带材的质量很大程度上取决于对轧制工艺过程的控制。常规方法有许多不足之处,原始凸度的设定无法对不同规格、不同材质的轧件进行跟踪控制;不均匀冷却方法具有响应太慢的缺点。戴维.麦基公司对板形自动控制系统及冷却液的喷射装置进行了独特的设计,其中彼此分隔开的冷却和润滑系统(SLC)和动态轧制工艺系统(DSS)收到了很好的效果。

2.1 分隔开的冷却和润滑系统(SLC)

板带材轧制大多数采用乳液来实现冷却润滑。在采用乳液冷却润滑的过程中,普遍存在乳液稳定性差、使用寿命短,尤其是轧后板带材表面质量达不到最佳程度等问题。利用分隔开的冷却和润滑系统可避免常规乳液冷却润滑给制品带来的缺陷。

该系统有两个连在一起的钢质冷却箱。每个冷却箱分别封住上工作辊和支承辊的辊面及下工作辊和支承辊的辊面,从而使每一个对轧辊和冷却箱构成一个隔离系统。上下两个冷却箱之间有一道缝,需轧制的带材由此通向辊缝,实现轧制。

在轧制过程中把冷却系统和润滑系统分隔开,这就意味着在具备冷却润滑综合功能的基础上,还可以分别按各自独特的功能去进行配制。SLC系统可最大限度地发挥冷却和润滑的功能,从而使轧机的功率密度大大提高。

2.2 动态轧制工艺系统(DSS)

戴维.麦基公司利用计算机预测了全带材轧制的主要过程。充分利用计算机来建立轧制过程中的数学模型,本质上就是在线的模型参数估计。其中最为典型的例子是动态轧制工艺系统。

该系统主要安装在热轧机组上,用于板形和断面形状的控制。由建立的数学模型和程序,根据预测的结果,连续地由轧机自适应功能进行控制。与通常的反馈式AGC系统不同之处,在于这个系统采用两个基本自适应等级。第一级为轧机控制的自适应,即包括轧辊的弯辊力、压下量的方式、运行速度和轧辊冷却液的分布等,使产品质量达到始终稳定一致。第二级是预测模型所用系数的自适应,即利用在轧制过程中测得的参数经过趋势回归分析来实现。接着按实测值与模型预测值的误差值作为一个函数来调整模型的系数。

应用DSS的主要目的是要生产出横向厚度均匀一致的产品。

3 GCr15控轧新工艺的模拟研究

近年来,一些工作者研究了轴承钢的热加工性能以及形变球化和再结晶,定量地确定了流变应力和破断应变与变形过程中的变量(应变、应变率、温度和相变)之间的关系;研究奥氏体加渗碳体的双相区形变球化,确定了变形温度和变形量是控制球化的主要因素,奥氏体化后变形有利于双相区形变球化;借助于热扭转实验机用停顿变形方法,研究了轴承钢热轧过程中的再结晶行为,确定了静态和动态再结晶,与变形温度、道次应变和道次间隔时间等之间的关系,以及在双相区发生的动态软化现象。这一系列的工作为正确制定轴承钢控制轧制工艺提供了科学的依据。

轴承钢的各种生产工艺中,在900℃以上奥氏体单相区轧制后快冷至850~800℃的双相区内再次轧制是最有前途的新工艺。该工艺对控制轧制的推广应用、改善轴承钢的质量及提高其疲劳寿命、节省能源等方面均有重要意义。

试验表明:(1)用热扭转试验机实现了热变形模拟轴承钢控轧新工艺,证实了轴承钢经高温奥氏体单相区变形、再在奥氏体与渗碳体的双相区内变

形,然后经快速球化退火,其碳化物级别和硬度均达到了对该冶金产品的标准要求。(2)在高温奥氏体单相区内变形,道次间隔期间发生静态再结晶,其再结晶完成的程度随变形道次的增加而提高。部分再结晶的应变累计效应,促进了动态再结晶的发生。在奥氏体与碳化物双相区内,除静态和动态再结晶过程之外,碳化物的形变球化也能引起明显的动态软化。(3)轴承钢采用控轧新工艺所需的终轧轧制力和轧制力矩,用平均流变应力计算公式估算,比传统轧制工艺约提高40%。

4 低碳贝氏体钢的发展

在控轧的早期,主要是提高钢材的强度和获得较细的晶粒,继而在高强度的基础上,对韧性也有了相应的要求。目前已经转向更高强度、更好的韧性和较大的厚度,同时要求不恶化焊接性能。天然气输送用的管线钢要求较高的横向冲击贮存能。提高再结晶温度以下总的热轧变形量能够达到改进、提高韧性方法的效果。

在控轧的含铌钢中降低含碳量、提高含锰量的发展过程中,开发了被命名为低碳贝氏体钢和针状α-钢的低碳高锰(0.06%)相变强化钢。与传统的α珠光体钢相比,这种钢表现出连续的屈服及拉伸强度提高的特征。尽管含碳量较低,管材成形后,屈服点却有所提高。在屈强比比较低的钢材中,快速加工硬化能够超过任何因包申格效应而引起的屈服强度的降低。这种钢的组织是典型的针状铁素体或低碳贝氏体。同时在常规轧制后,即γ晶粒发生相变之后,会保持以前晶粒的清晰边界。

4.1 低碳贝氏体钢

在普通轧制状态下,为达到必要的强度可添加Si、Mn、Cr、Ni和Mo等元素,或借助正火后的加速冷却使金相组织中出现一种粒状组织,是α-Fe基体上分布块状或条状M/A相的结构,称之为粒状贝氏体。如不采取细化晶粒或补充回火以充分分解这种粒状贝氏体,对钢的韧性将有不利的影响,强韧性很难兼顾。因此,采用控轧工艺,在以较低的碳含量维持必要的韧性的同时,又改善了钢的焊接性。

4.2 针状铁素体钢

为适应高寒地带大口径石油天然气输送管线工程对材料高强度、低温韧性、可焊性及良好成型性的要求,发展了C-Mn-Mo-Nb系针状铁素体(AF)钢。这种钢控轧状态的屈服点可达470~530MPa,夏氏冲击功可达165J,50%剪切断口的转变温度(FATT)不低于-60℃。它同第一代铁素体-珠光体管线钢相比,具有更好的焊接性能、抗延性、断裂能力、抗天然气中硫化氢腐蚀和氢诱发裂纹性能、抗大气腐蚀性能。

4.3 超低碳贝氏体钢

通过控轧工艺的最佳化,新型超低碳贝氏体钢可得到具有高密度位错亚结构的均匀细小贝氏体组织和高强度、高韧性及可焊性配合的综合机械性能。低碳贝氏体钢的化学成分必须是:即使在大断面缓慢冷却的情况下,也能在贝氏体转变区发生相变,从而获得一个高强度。与此相反,它在高的冷却速度下却不允许形成马氏体,此外这种钢必须具有高韧性以防止裂纹形成和脆性断裂。如果能成功地通过适当的化学成分和轧制时的快速冷却使γ-α相变的温度降低,就可在600~650℃的温度进行轧制。这样就可以通过晶粒细化和高的位错密度进一步强化。为了转变成贝氏体,可通过加入Mo、B延迟铁素体和珠光体转变时间,还可以通过加入Mn、Ni来改变转变温度。Nb具有双重作用,固溶状态下,可推迟铁素体的形成;而在析出的情况下,通过奥氏体晶粒细化来降低淬透性。V、Ti具有相似但稍差一些的作用。碳当量的降低必然会抑制马氏体的形成,与高碳贝氏体相比,在改善焊接性能和韧性方面还具有特殊意义。此时的碳含量低于0.01%~0.10%。含有低碳贝氏体钢的组织由上贝氏体和下贝氏体及马氏体的混合体组成。此外,在碳含量低于0.10%时还有另外的成分,名称不统一,如无碳贝氏体、针状铁素体、分解铁素体或密实铁素体等等。这种组织的特点通常是针状,并通过不规则晶胞而造成大量位错。应该把这种组织与“真正的”贝氏体区别开来,因为它不是由奥氏体分解形成的,而且不含碳化物。与马氏体相反,该组织不是通过一个分解过程产生,主要是通过一个快速进行的再扩散过程产生的。改善上贝氏体组织韧性的方法还有控制较小的奥氏体晶粒度以及降低碳含量,尽管密实铁素体表现出较高的强度,但含有多边形铁素体和含量密实

铁素体的钢在晶粒度相同时,具有同样的脆性转变温度。含碳约0.10%~0.20%的B-Mo钢其屈服极限约为500MPa,加入铌钒钛,提高锰含量,可使韧性大大改善。

进一步发展的目标是:(1)不含硼的Mn-Mo-Nb钢。这种钢具有由多边形铁素体和密实铁素体组成的一种晶粒非常细的混合组织。轧制状态下得到550~600MPa的屈服极限,还可以通过回火再提高。回火产生了时效硬化,并消除了贝氏体组织和马氏体晶界的应力。(2)含碳量低于0.01%、锰含量达到5%的钢。一般来说,脆性转变温度可通过碳含量的降低和锰含量的提高得到改善。高的锰含量可以抑制多边形铁素体的形成。如果锰作为合金元素单独使用时,则会产生脆化现象。因为没有微合金元素造成的细晶粒硬化作用。

可以期望含低碳贝氏体组织加钼的调质钢在较薄的厚度范围内进行控轧,其屈服极限可以达到680MPa;或用价格较低的合金元素B来代替部分较贵重的合金元素。由于可以达到非常低的脆性转变温度,因此,含低碳贝氏体组织的钢就能与镍合金低温钢相竞争。故除了强度和韧性外,发展的主要着眼点是在焊接中和焊接后或在振动疲劳负荷条件下钢的加工和使用特性。含极低碳贝氏体组织的钢,在轧制状态下的屈服极限可达600MPa,回火后可达700MPa,在这种钢中起附加作用的大量的亚晶界和高的位错密度,其金相组织为针状铁素体。

近几年,东北大学等单位已经运用Gleeble热模拟实验机研究了实验钢奥氏体高温变形行为、应变诱发析出行为和连续冷却相变行为,在此基础上利用实验轧机研究了轧制和冷却工艺参数对实验钢力学性能和显微组织的影响。结果表明,通过适当的控轧和控冷工艺可使实验钢得到以细小的贝氏体为主的显微组织,达到强度和韧性的良好匹配。采用奥氏体再结晶、未再结晶、奥氏体+铁素体两相区三段控轧工艺并配合相应的压下率,舞钢试制成功了低碳贝氏体钢——非调制低焊接冷裂纹敏感性钢WDB620。采用应变诱导轧制可显著细化铁素体组织,能得到晶粒尺寸0.92μm的超细铁素体组织。经透射电镜分析发现,超细晶铁素体内位错密度较低并有少量小角度晶界存在。

5 结语

实践证明,采用控轧控冷工艺技术是生产强度高、韧性好、可焊性优良且成本低的钢板的最好办法,将应变诱导轧制技术与常规控轧工艺相结合可获得更为理想的超细晶组织。可以借鉴国内外先进的轧制工艺控制方法,消化、吸收这些新技术,充分发挥控制轧制工艺的优势,在我国现有资源的条件下,研制开发出高强、高韧性钢板,特别是低温韧性好的钢板。