中国农业大学

实习报告

(20##-20##学年秋季学期)

实习内容:长春一汽实习报告

指导教师: 张宾

班 级: 机制093

学 号: 0907050321

姓 名: 康雄

长春一汽实习报告

这次在长春一汽实习为期五天,无论是对工厂的认识还是对机械加工的了解都有很大提高,首先就这次实习的行程和一汽简要说明。

中国第一汽车集团公司简称“中国一汽”或“一汽”,国有特大型汽车生产企业。一汽总部位于吉林省长春市,前身是第一汽车制造厂,毛泽东主席题写厂名。一汽1953年奠基兴建,1956年建成并投产,制造出新中国第一辆解放牌卡车。1958年制造出新中国第一辆东风牌小轿车和第一辆红旗牌高级轿车。一汽的建成,开创了中国汽车工业新的历史。经过五十多年的发展,一汽已经成为国内最大的汽车企业集团之一。20世纪50年代初期,在党中央亲切关怀、苏联人民帮助和全国人民支援下,中国的建设者们用三年时间建成一汽,结束了中国不能生产汽车的历史。

经过五十年的风风雨雨,一汽发生了巨大的变化,从生产单一的中型卡车发展成为重、中、轻、微、轿、客多品牌、宽系列、全方位的产品格局;产量从当初年产3万辆生产能力,发展到年产销量90万辆,正在向年产百万辆的目标前进;企业结构从工厂体制转变成集团公司,从单一国家所有制转变为多元化的资本结构,从面向单一的国内市场转变为面向国内、国外两个市场。一汽所属单位分布在全国各地,已经成为名副其实的中国第一汽车集团公司,成为中国的一汽。

目前正实现建设“规模百万化、管理数字化、经营国际化”新一汽的目标,要有更强的国际竞争实力。再过50年,到一汽建厂100周年的时候,“第一汽车”可能不仅是国内的第一,极可能跻身于世界汽车工业强企之林。

实习过程:这次实习我们基本对汽车的重要零件加工和装配都有参观,从整车装配到,锻造车间,前桥装配线,转向节生产线,发动机厂包括连杆生产线、曲轴生产线,还有发动机缸体生产线以及发动机装配线,最后还参观了减速箱生产车间,包括齿轮加工和热处理,之后是铸造车间,车身冲压,螺旋锥齿轮,差速器的装配。

两种典型零件的加工工艺

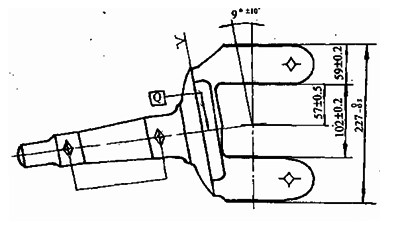

(1)转向节工艺

材料及毛胚的选择:转向节形状复杂,强度要求高,材料一般采用40Cr或40MnB等合金结构钢,此材料经调制和表面淬火处理后具有较高的综合机械性能。毛肧才有末端的方法制造,因为受力复杂,关键部位。模锻制造精度高,加工余量少,生产效率高。而且模锻后的纤维组织方向沿轴线和外形轮廓相适应,有利于提高轮廓精度。

基准的选择:这个老师带我们参观了两个不同的生产线,从这两个生产线我们很容易发现前几道工序,两条生产线选择的基准各不一样。从设计图我们可以看出,转向节支承轴中心线和主销孔中心线及两中心线的交点是其设计基准,因此在加工过程中均要以中心线和精加工过后的支承轴颈及主销控作为定位基准。而我们见到的第一个生产线前几道工序选择的正是以支承轴颈毛胚表面、耳部、以及法兰面为粗基准加工上、下耳部内外端面,以两耳部侧面、加工过的上耳内端面为基准加工主销孔,然后再打中心孔,以中心孔为精基准加工支承轴颈及端面,再以精加工过的支承轴颈及端面作为精基准加工主销控,其他部位均一精加工过的支承轴颈及中心孔为基准加工。而第二条生产线,为先以毛胚法兰端面为粗基准加工中心孔,然后以中心孔为精基准加工支承轴颈,然后端面,法兰盘面,之后的基准选择与第一条生产线一致。对比这两条生产线我们发现区别在于中心孔选择的粗基准不一样。第一条生产线以粗加工的主销控为基准打中心孔;第二条以毛胚支承轴颈及法兰面为粗基准打中心孔。

工艺过程:

从机加工艺来讲,转向节分为杆部、法兰盘和叉部等3个部分加工。

(1)杆部加工以中心孔定位,车和磨为主,加工关键是磨削。

(2)法兰盘加工主要是制动器安装孔的加工,要保证其位置度,同时要兼顾加工效率 。并且,利用其中1孔作为加工叉部定位用。

(3)叉部加工是转向节加工的难点,采用两销一面定位,其加工主要是保证主销孔的同轴度,以及主销孔与内端面的垂直度,是整个加工工艺的重点。

具体来说它的工序过程:铣上下耳内外端面、钻主销控、拉主销控、铣端面叉窝、精铣两耳外侧面、钻中心孔、车轴颈。粗磨轴颈端面、钻法兰面螺纹孔、淬火、清洗、半精磨轴颈、铣耳环侧面、钻铰缀孔、拉键槽、轴承窝座、精铣上耳内侧面、钻孔攻螺纹、挤压衬套、推挤衬套、精磨轴颈及端面、滚挤螺纹、铣平台。

对于这些工序过程不再赘述。选取其中几个工序说明一下各个工序的定位,基准。

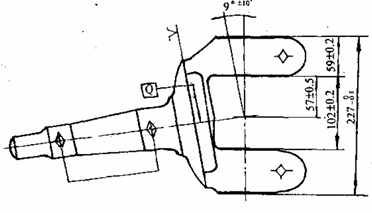

第一道工序铣上下耳端面。工序图如下

基准分析:毛肧件,是以粗基准加工端面,粗基准为支承轴颈和法兰面。用专用铣床加工。

定位分析:如图说明下,①为活动V形块 ,可限制一个移动自由度,一个转动自由度,并与上下耳的两个支撑点构成一个面,限制3个自由度,加法兰面支撑点限制一个自由度。六个自由度都被限制,为完全定位。

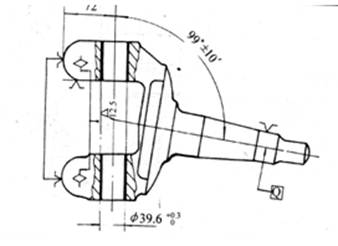

第二道工序如下图

基准分析:支承轴颈中心线,为粗基准

定位分析:支承轴颈上的短V形块,限制一个移动自由度。并与上下耳下面的两个支承点构成一个面限制三个自由度。摆动支承限制一个上下自由度,内侧面一个支承点加上短V形块限制转动自由度,六个自由度完全限制,为完全定位。

工序四铣端面、叉窝。

基准分析:以加工过的主销孔为定位基准。

定位夹具分析:两个短圆柱销限制四个自由度,加一个可转动短V形块限制一个转动自由度,还有地面一个支撑点限制一个自由度共六个自由度,为完全定位(注意夹具体上还有一个可浮动V形块为辅助支撑,不起定位作用)。

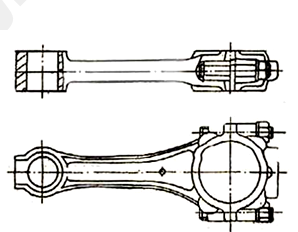

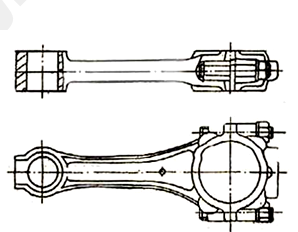

(2)连杆加工工艺

我们花了另外一天时间在连杆生产线上参观,也有不少认识,连杆的相关工艺分析。

连杆材料和毛肧的选择:由于连杆在工作中承受多种急剧变化的动载荷,所以要求其材料具有足够的疲劳强度及刚度要求,而且还要使其纵剖面的金属宏观组织纤维方向应沿连杆中心线并与连杆外形相符合,不得有裂纹、断裂、疏松、扭曲、气泡、气孔、分层和杂质等缺陷。

连杆成品的金相显微组织应为均匀的细晶结构,不允许有片状铁素体。

连杆在发动机中承受多向交变载荷的作用,要求具有很高的强度和足够的冲击韧性,同时为使发动机结构紧凑,连杆的材料大多采用高强度的精选45钢,40Cr钢等,并经过调质处理以改善切销性能和提高抗冲击能力,硬度要求45钢为HB217~293,40Cr钢为HB223~280。由于粉末冶金技术的发展,使机械加工余量大为减少,这样不仅提高了机械加工的生产率,也使原材料利用率增加,因此,采用粉末冶金的连杆是有很大发展前景的。

连杆毛坯将体、盖锻造成一体,在加工中采用胀断工艺将其胀断。而传统的是在加工中将其切开或者毛坯形式为体、盖分开锻造。为了避免毛坯出现缺陷,要求对其进行100%的硬度测量和探伤。

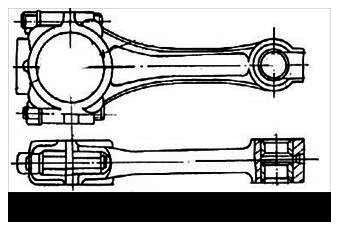

工艺过程

连杆探伤 、铣高度差、粗磨连杆两端面、粗镗大小头孔、半精加工大头孔、精镗大小头孔、铣凸台、钻凸台上油孔、铣螺栓座面、钻螺栓孔、攻丝、去毛刺、整理、涨断工序、精车连杆侧面、压衬套、粗铣斜面 、精磨连杆两端面、精铣斜面 、衬套倒角、精镗大小头孔、大头孔倒角、铣销口槽、清洗、打标称重、全尺寸检测,总共20个工艺过程。

我取以下三个工序进行分析。

钻小头孔,工序简图如下

定位分析:小头用短V形块,限制2个自由度,底面限制三个自由度,大头侧面一个支撑点与v形块限制一个转动自由度,六个自由度,完全定位。

基准与定位误差分析:粗加工以大端圆心为设计基准,而该工序以小端外圆为工序基准,有基准不重合误差,但是粗加工影响不大。

精磨连杆双平面,工序简图如下

定位分析:一个面3个自由度,一个短V形块两个自由度,加上大端侧面一个支撑点限制一个自由度,完全定位。这种定位与一面双销我认为可以交换替代。保证其平面度 与两个表面的平行度。

精镗大端圆孔,工序图如下

精镗大端圆孔,工序图如下

定位分析:一个面3个,小端V形块,大端侧面支撑点,完全定位。

误差以及定位分析:小端圆心为设计基准,定位基准也是小端圆心,基准重合。而基准位移误差和小端外圆直径和V形块夹角有关,最终定位误差为

两个典型夹具体的分析

1转向节粗铣上下耳内外侧面夹具

原理图如下

夹具构成:活动V形块,法兰面支撑点,上下耳底部两个支撑点

定位分析:活动V形块 可前后转动,限制左右移动的自由度和转动的自由度,并与上下耳的底部两个支撑点构成一个面,限制3个自由度,再加上法兰面的一个支撑点限制一个自由度,为完全定位。

基准和误差分析:本道工序属于法兰盘的第一道工序,为粗加工阶段。采用了以上、下耳部侧面、支承轴颈毛坯表面和法兰面为粗基准加工上、下耳部内外面端面。就所要求的角度9°±10′进行误差分析,设计基准为法兰面,而定位基准为V形块所确定的支承轴颈中心线,存在基准不重合误差,再加上位移误差构成,而这里可以明显看出基准位移误差为0,定位误差为α

(其中α角为法兰面与支承轴颈中心线角度与90°的误差)

夹具安装与刀具角度安装:夹具可用焊接安装,必须调整刀具角度和V形块的角度,以防止加工误差。

加紧装置的位置选取:由于加工时大部分受力在上下耳,顾加紧装置靠近这部分,在法兰面上方在图中Q位置。

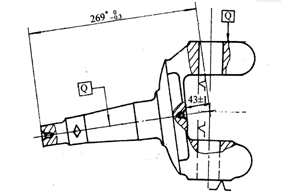

2精镗连杆大端圆孔所用夹具

原理图如下,只分析保证其中心距

夹具构成:小端短V形块,底面,大端侧面支撑点。

定位分析:短V形块两个自由度,底面三个自由度,支撑点和V形块限制一个转动自由度。

基准和误差分析:设计基准小端中心,与定位基准重合。不重合误差为零,而基准位移误差为

则定位误差为

(d为小端外圆直径,阿尔法为V形块夹角)

夹紧和安装:采用气动式压紧,在其端面。

实习收获与体会

这次实习时间虽然不长,但是却又有了对工程的切身体会。总的来说这次一汽之行,收获最明显的在于夹具这一部分。对零件加工的工序,夹具(定位基准、自由度限制,加工基准等)有明显的认识,特别学到了一些书上没有的东西,如自由度释放,在转向节加工过程中的可转动V形块;夹紧力与加工位置的距离关系,夹紧装置与加工位置相对比较近,减少变形和震动;夹具安装的定位,如夹具上的定位销孔;一些工序的过定位,可以借鉴,并不是所有过定位都不可取。

有关一汽工厂的认识:个人认为车间的环境有待改善,无论噪音或者通风,或许能提高工人的积极性;一些车间的生产线较古老,如发动机厂缸体的生产,很久远的机器。当然同样体会到一汽作为国内汽车生产公司的头所具有的深厚底蕴以及其企业精神文化。

第二篇:长春一汽实习日记

长春一汽卡车厂实习 学业 2010-09-04 20:29:24 阅读269 评论0 字号:大中小 订阅

实习日记:

第一天:安全教育,入场教育。

了解一汽发展历程以及产品类型。学习并了解了实习中应该注意的安全事项。一汽卡车分公司卡车生产四部分:冲压,焊装,涂装,总装。 总成:车桥,发动机,变速箱。

对实习环境有了初步的认识,实地到生产线上进行了简单的参观,为后续实习工作打下了基础。

第二天:车桥实习 实习讲解

由一汽公司后桥车间的包工进行了产品讲解:减速器壳体工艺流程及差速器壳体的工艺流程。并了解了工艺员的职责:1.编制工艺文件;2.处理生产中发生的技术质量问题;3.负责贯彻执行工艺生产;4.掌握产品质量信息;5.检查工艺薄弱环节;6.生产环节的准备及协调。 减壳工艺流程:

毛坯:QT450-10

工艺要求:“三面四孔”。即:主动锥齿轮轴承面,法兰面,凸台面;差速器轴承孔,主动锥齿轮轴承孔,导向轴承孔

产品型号:2402013D1HC1

工序一:车法兰面、外圆(后序定位面)

工序二:钻铰两定位孔、倒角、铣四个凸台、钻四个螺纹底孔、粗精镗四个定位套孔、铣R164圆弧(防止与齿轮干涉)φ

工序三:钻法兰10个φ16.5孔

工序四:忽平面、钻油孔、攻螺纹

工序五:攻4个M22X2.5-6H及2个M14-6H螺纹

产品型号:2402015D1HC1

工序一:装配

工序二:粗镗差速器轴承孔、主动锥齿轮轴承孔及导向锥齿轮轴承孔

工序三:半精镗、精镗

工序四:钻孔、倒角、攻丝

工序五:梳调

由老师带领参观了车桥车间的三条生产线,其中包括车桥组件的生产,减壳差壳生产及减速器差速器齿轮的生产。对一些零件的工艺进行了简单的分析。在观察中,我提出一个问题:卡车后桥上为什么要装减速器?既然已经经由发动机传递出的扭矩在变速箱处已经减速,为何又要在后桥再进行一次减速?经分析发现,如果在变速箱一次减速过大,则一来变速箱处的减速比会增大,使得变速箱体积增大,二来还会增大前后桥贯通轴的扭矩,使得贯通轴变粗,不利整车设计,故而将减速器放在后桥上再进一步减速。

第三天:车桥部分零件工艺分析 总装车间参观

一、对车桥车间的部分零件进行了工艺分析:

1. 变向节工艺分析:

毛坯:锻钢

工序一:铣两耳四平面(粗铣、精铣)

机床:数控铣床 CC2X21

工序二:钻镗主销孔

工序三:拉主销孔

机床:卧式拉床 L6120C 拉刀

工序四:铣杆部及凹窝

机床:专用铣床 DFU076

工序五:铣两耳外侧面

机床:专用铣床

定位以主轴孔定位,将两耳侧面一次安装中铣好,提高效率 工序六:打中心孔

机床:中心钻床

工序七:粗车端面

工序八:粗车轴颈

机床:仿形车床 CH052

车轴颈锥体,提高效率,无冷却液

工序九:半精车端面、轴颈

机床:卧式数控车床 CK6154

随机拨盘 乳化液冷却

工序十:精车轴颈

机床:卧式数控车床 CK7832B

工序十一:精车端面

机床:卧式数控车床 CK78328/2

工序十二:粗磨端面、轴颈

机床:数控外圆磨床 4RPL-A

工序十三:钻法兰螺栓孔

机床:卧式钻扩组合机床 E2-U545

冷却液:乳化液

工序十四:忽螺母平面

机床:组合机床

冷却:乳化液

工序十五:攻螺纹

机床:立式钻床 Z5125A

冷却:乳化液

工序十六:清洗

工序十七:淬火

机床:专用机床:转向节淬火机HKUZ-40

冷却:水

工序十八:半精磨端面、轴颈

机床:数控外圆磨床 4RPL-A

工序十九:铣耳环侧面

机床:特种铣床 2A431X

冷却液:乳化液

工序二十:钻铰锥孔

机床:立式六工位钻铰组合机 E2-U544/U544A

冷却:乳化液

专用夹具,钻削与铰孔转速不同,经多次将孔钻穿,工作台可转位 工序二十一:钻孔及攻丝

机床:钻孔攻螺纹组合机 EZ-U546

立式钻床 Z5163B 冷却:机械油

冷却:乳化液

(钻套)

工序二十二:拉键槽

机床:卧式拉床 7A510

专用夹具,冷却:机械油

?为何不先拉后磨锥孔尺寸至所需尺寸,拉孔会造成锥孔变形? 工序二十三:铣两耳内侧面

机床:专用单柱组合铣床

专用夹具 Q2-075 无冷却液

工序二十四:压衬套并推挤

专用机床:CQ122-034

工序二十五:精磨端面及轴颈

机床:双砂轮端面外圆磨床 4RPL-A

冷却:磨削液 专用夹具 双顶尖定位,长V铁辅助定位防止磨削变形 轴段圆角靠砂轮本身圆角保证

工序二十六:车螺纹及轴颈

专用数控机床:GH-213

工序二十七:滚压螺纹

机床:滚丝机 ZA28-31.5 冷却:机械油

工序二十八:铣螺纹平面

机床:立式铣床 长V铁定位

工序二十九:探伤

探伤机:NS-3000

工序三十:打标记

工序三十一:清洗

2. 从动锥齿轮(C01-JL-05-031-00)工艺过程分析

工序一:数控车外圆面、端面

机床:立式数控车床 SSK-8088 冷却:乳化液

工序二:钻孔、倒角(钻削齿坯周向安装孔)

机床:数控组合钻床 DHK40 冷却:乳化液

工序三:粗铣齿

机床:锥齿轮铣齿机 5C272E YKD2280

冷却:切削润滑两用油

工序四:齿端倒角、抛光、去毛刺

机床:锥齿轮倒角机 Y9250

工序五:清洗、标记

清洗机、雕刻机

3. 贯通轴工艺过程分析

毛坯:锻钢

工序一:校直杆部

机床:油压机 YH41-40C

工序二:铣端面、钻中心孔

机床:铣打专机 Z8210C

工序三:粗车端外圆

机床:仿形车床 CE7120 专用夹具

工序四:粗车外圆

机床:仿行车床 CE7120

工序五:粗车外圆

机床:CE7120 专夹

工序六:精车外圆

机床:数控车床 CAK6150

工序七:精车外圆 车螺纹

机床:数控车床 CK6140

工序八:铣键槽

机床:卧式万能升降台铣床 X61W

工序九:车槽(退刀槽)

机床:普通卧式车床(沈阳机床厂)CA6140

双顶尖装夹 长轴 用长V铁靠住进行车削

工序十:铣键槽

机床:花键铣 YB6212

冷却:硫化切削油

工序十一:清洗

工序十二:打标识

工序十三:中频淬火

工序十四:磨削外圆

此外,还参观了前桥的装配线,并对于转向节的在卡车中的位置和起的功用有了深刻的了解。

二、参观总装车间

下午参观了总装车间,在车间的参观通道上目睹了解放卡车从总装线上装配出厂的全过程,体会到了装配制造业的伟大。

第四天:变速箱车间实习,了解变速箱的工作原理及作用,对部分零件工艺进行了学习

1.上午在变速箱车间进行了参观,初步了解了变速箱的工作原理及作用,并与同学进行了深入的探讨,对齿轮加工线和变速箱装配线进行了参观。通过与师傅的交谈及对他们工作的观察,了解了其生产情况。

2.参观了变速箱装配线,了解了变速及倒车原理。

3.由变速箱厂王工讲解了变速箱的原理、结构以及变速箱主要零部件的工艺路线

(1)变速箱功用:改变传动比,扩大驱动轮扭矩和转速的变化范围;实现倒向行驶;必要时中断传动。

(2)变速箱原理:绿色轴将发动机与离合器连接起来。 绿色轴和绿色齿轮连在一起,形成一个整体。(离合器是用于连接发动机和变速器或断开其间连接的装置。 踩下离合器踏板时,发动机与变速器断开,此时虽然汽车并不移动,但发动机仍在运转。 而松开离合器踏板时,发动机和绿色轴就直接连在一起。绿色轴和齿轮的转速与发动机相同。)红色轴及红色齿轮称为副轴。 它们也连为一个整体,因此副轴上的所有齿轮和副轴本身作为整体旋转。 绿色轴与红色轴直接通过各自的啮合齿轮连接起来,所以当绿色轴转动时,红色轴也会转动。因此,一旦离合器接合,副轴就直接从发动机获得动力。 黄色轴是花键轴,通过连接到汽车驱动轮的差速器直接与驱动轴相连。 如果车轮转动,黄色轴也将随之转动。蓝色齿轮连在轴承上,因此会随黄色轴转动。 如果发动机已关闭,但汽车还在滑行,则在蓝色齿轮和副

轴停止运动时,黄色轴仍可能在蓝色齿轮内部转动。 轴环将两个蓝色齿轮中的一个连接到黄色驱动轴上。它通过齿槽直接与黄色轴相连,并与黄色轴一起转动。 但轴环也可以沿着黄色轴左右滑动,从而选择性地接合两个蓝色齿轮中的一个。 轴环中的齿称为犬齿,可与蓝色齿轮侧面的孔相接合。

上图中,发动机的绿色轴转动副轴,副轴则转动右边的蓝色齿轮。 齿轮通过轴环驱动黄色驱动轴。 同时,左边的齿轮也在转动,但只是在其轴上空转,对黄色轴并不产生影响。(通过变速差轴上的互锁销实现其他拨叉不被拨动,使得只有一档齿轮被带动)当轴环位于两个齿轮之间时,变速器为空挡状态。 黄色轴上以不同速率运转的两个蓝色齿轮都通过其与副轴的速比来控制。

其中一档齿轮和倒车齿轮为直齿,因为车体运行速度较慢。

同步器:手动变速器采用同步器,这样就不需要使用双踩离合。 同步器的作用是,在与犬齿接触前,使轴环与齿轮发生有摩擦的接触。 这样,在犬齿接合前,就可以使轴环和齿轮

速度达到同步,如图所示: 蓝色齿轮上的锥体接合轴环中的锥形区域(自锁),锥体与轴环间的摩擦使轴环和齿轮同步。 轴环的外部随之滑动,使犬齿接合齿轮。

(3)齿轮加工的热处理工艺及热后处理

热处理:脱脂-渗碳(HRC58~62)-淬火-清洗-回火

热后处理:磨内孔、齿面、端面。

互为基准:采用弹簧滚子定位夹紧齿轮分度圆,磨削内孔,齿面。

采用带孔铜胎具(孔内插入铁质销,用电磁吸盘夹紧)磨削齿轮端面。

磨削后进行消磁处理

应力抛丸:使得齿轮表面应力位压应力,降低裂纹扩展倾向。

(4)剃齿工艺:

除了滚齿加磨齿工艺之外,还有滚齿加剃齿工艺可以对于齿轮进行精加工,并且更能节约成本。采用心轴、双顶尖定位的方式。剃齿刀在进行剃齿时与被加工工件轴线有一个交角,使得剃齿刀在与齿轮啮合旋转时有一个滑动的趋势,从而切下一层金属,达到对齿轮精加工的目的。

(5)齿套加工工艺:

半精车、精车外圆、端面;

拉内花键(渐开线花键拉刀);

挤倒锥齿;

倒尖角;

车拨叉槽;

清洗;

热处理及热后工艺:预氧化-渗碳-回火-二次加热-回火(降低变形);硬车(立方氮化硼刀片;夹具:卡盘上有几个台阶,可以装夹不同型号尺寸的零件)。

第五天 变速箱车间实习,对典型零件进行工艺分析

1. 齿轮生产线倒车齿轮生产,对倒车齿轮的工艺工程进行分析

毛坯:锻钢

工序一:精车右端面、外圆、槽

机床:数控车床 HM-077 冷却:乳化液 夹具:三爪卡盘

工序二:精车左端面、外圆

机床:数控车床 SSCK40/750 冷却:乳化液 夹具:三爪卡盘

三爪卡盘:均匀的去除一层,保证已加工表面与基准外圆面同轴,一、二工序互为基准。 工序三:滚齿

机床:数控滚齿机YKX3132/08 检测:公法线千分尺 冷却:YQ-15

工序四:倒棱

机床:倒角机 YB9332G 检测:游标卡尺 冷却:YQ-15

倒棱机 YE9340 检测:游标卡尺 冷却:YQ-15

工序五:插齿(半齿):

机床:插齿机 YSN5120CNC/Y5132CNC 冷却:YQ-15

检测径向跳动、跨棒距、公法线长度

工序六:剃齿:

机床:剃齿机

工序七:打标记

工序八:钻孔

机床:立式钻床 专用夹具(分度盘)

工序九:铣凸台上两凹槽

机床:卧铣 XD6132A 两把周铣刀同时铣削,逆铣

专用夹具(气动夹紧)

2.对于该加工工艺的第一、二工序存在疑问:为什么加工同一外圆面要装夹两次,而且在两台不同的机床上进行加工,这样会造成两次加工精度不同?为什么不先加工内孔,用心轴定位,双顶尖装夹,一次加工齿坯的齿顶圆?经过观察并与老师讨论:第二种方法可行,但由于齿顶圆并未在齿轮啮合时参与工作,故而第一种方法也是可以的。

3.偶然机会碰上箱体加工的工艺员正在审阅图纸,通过他们之间的聊天听到以下内容:图纸上箱体上有3个相邻φ30的光孔,但新进的毛坯上在该位置铸出了3个φ20的预孔。如果按之前的工艺直接用φ30的钻头直接钻的话,那么钻头很可能由于工件的质地不均和本身预孔的偏差而钻偏。所以他们拟用φ25钻头预钻,再用φ29.8的钻头再扩,最后用镗刀镗到φ30。如此加大了工作量,而且合适的刀具还不一定能有,使得增加了成本和时间。所以作为设计人员一定要多多下一线考察工艺,才能使设计和加工有机的结合起来,才不会造成各种资源的浪费。

六 第六天 发动机厂实习 车桥车间部分工艺重新学习

上午在老师的带领下来到一汽发动机厂进行实习。在工厂师傅的介绍下分别参观了发动机的装配线、气缸箱体生产线、曲轴生产线和连杆生产线,了解了发动机的各部分组成,及典型零件的加工工艺。

由于今天装配线没有生产任务,在参观时只参观了部分零部件和装配工具及机床。此外,还参观了一台汽油机整机,对于其各组成部分有了大致的了解,由曲轴、平顶(凸顶)活塞、连杆、导向铁、挺杆、分电器、气门、水冷调温器、气泵、汽油泵、化油器、发动机支架等部分组成。

参观汽缸体箱体生产线:了解其工序较为复杂,有106道之多,且加工困难。其基本定位方式为一面两销。在粗铣各端面阶段,工作环境较为恶劣,噪声大、劳动强度大、粉尘多。汽缸体加工由于其工序复杂,分为多条生产线,靠转台将工件运送至下一工位,属于半自动生产线。

参观曲轴生产线,曲轴包括6连杆,7主轴,1油气孔,1法兰,1齿轮和配重块(平衡),对其工艺进行分析如下:

粗加工:

工序一:车油封轴件

工序二:车法兰齿轮轴件

工序三:车、拉7个主轴颈

工序四:内铣6个连杆

工序五:钻轴颈上油孔道

工序六:清洗

工序七:热处理:中频淬火(轴颈)--回火(整体)

工序八:磨削1、7主轴

工序九:压装法兰、齿轮(压装机热装)

工序十:加工所有孔及凹槽(两端孔加工中心)

精加工:

工序十一:粗磨1~7主轴颈(作为工序十二定位基准)

工序十二:精磨连杆轴颈

工序十三:精磨主轴颈

工序十四:磨削法兰端面

工序十五:磨削油封外圆及端面

工序十六:探伤

工序十七:动平衡:在扇形配重块上钻孔

工序十八:抛光(抛光机,专用抛光油精度高)

工序十九:清洗

工序二十:人工检测(外观)

工序二十一:检测加工质量(专用检测机)

工序二十二:防锈,包装

参观连杆生产线,毛坯为德国进口的锻件,下面对其工艺分析如下:

工序一:毛坯探伤(荧光磁粉,工件表面涂有磁粉液,在磁场的作用下,磁粉会向工件缺陷的地方聚集,且朝特定方向排布,在荧光的照射下可以观测到缺陷的位置)

工序二:粗磨连杆两端面

工序三:铣大头平面

工序四:粗镗大、小孔

工序五:半精镗大、小孔

工序六:铣小孔端面

工序七:钻油孔

工序八:加工量螺栓孔(铣端面、倒角、钻孔、扩孔、攻丝,使用卧式加工中心进行加工) 工序九:连杆胀断(包括4个工位:换料、激光切条、胀开、拧螺栓)

工序十:精车连杆两侧面(为后续工序定位基准,并在包装工序中防止干涉)

工序十一:压衬套

工序十二:粗铣小端斜面(数控铣床)

工序十三:精磨连杆两端面

工序十四:精铣小头斜面

工序十五:小头两端倒角

工序十六:精镗大、小头孔

工序十七:铣轴瓦锁口槽(为了将连杆安装于曲轴之上,轴瓦为两个半圆环)

工序十八:成品探伤(仪器同工序一)

工序十九:清洗连杆

工序二十:打标、分组(称重,按重量分组)

工序二十一:终检

工序二十二:包装

下午在车桥车间对之前参观的内容重新加深了认识,并对于另一种转向节(圆形凸台转向节)的工艺过程进行了分析:

工序一:铣两端面

工序二:打中心孔

工序三:粗车外圆、端面

工序四:半精车外圆、端面

工序五:精车轴颈、椎体、螺纹

工序六:清洗

工序七:高频淬火,淬火部位:轴颈、椎体

工序八:磨削轴颈

工序九:钻法兰螺栓孔,并忽螺母平面(加工中心加工 YCMV11613 产地:台湾) 工序十:粗铣两耳内外四侧面(卧铣,冷却:乳化液)

工序十一:铣螺纹轴颈平面

工序十二:钻主销孔两边安装孔,攻丝(组合钻床,气动夹紧,定位轴颈及端面) 工序十三:钻主销孔(卧式双面U钻组合机 E2-U755 冷却:乳化液)

工序十四:铣削锥孔平面,并钻锥孔(加工中心加工)

工序十五:扩、铰锥孔(以工序十四加工的平面作为定位基准 立式钻床加工 Z5163B 夹具:分度转盘)

工序十六:探伤并退磁(磁粉探伤)

工序十七:压衬套并拉削套孔

对于两种转向节的工艺路线进行比较,如下:

方形法兰转向节采用拉削的方式加工主销孔,而圆形法兰转向节采用钻削的方式;方形转向节要对方形四个侧面进行铣削,而圆形转向节只需要进行车削即可;圆形转向节生产线加工中心较多,可在一台机床上完成方形转向节多道工序的加工内容。

第七天 卡车厂薄板车间参观

上午在老师的带领下参观了卡车厂的薄板车间,包括冲压环节和焊装环节。在参观过程中发现了看板管理,管理各个工序的生产环节。在冲压环节的参观中,看到了大型的冲压设备,在车间中摆放着各种型号的模具,冲压机在工作过程中噪声很大,工人的劳动强度也比较大。焊装生产线包括主焊线、地板线、地板分装、前围线、后围线和车门线。在焊装环节中,工人一般采用电阻焊进行点焊和凸焊进行定位和焊装螺母。由地板线、前围线、后围线通过自动运输线运送而来的工件在主焊线上通过工人的调整组装到一起,再进行点焊定位,之后进行CO2气体保护焊,增加接缝强度,之后运到调整线(车门)安装左右车门,再由工人进行气焊补焊和砂轮打磨,完成焊装工艺。

其中各种焊接工艺引起了我的兴趣,通过询问老师,了解到:电阻焊通过正负电极接在工件的两面形成回路,在工件处由于电阻最大而产生瞬时高温将工件融化再瞬间冷却将金属焊接到一起;CO2气体保护焊的焊接过程是一个高温冶金过程(一般可达到6000摄氏度左右),金属在高温下融化,用CO2做保护气体可以防止金属氧化,除了可以使用CO2气体保护焊以外,还可以使用氩弧焊,但氩弧焊成本较高,且要储备氩气;气焊一般为手工操作,温度较CO2焊低,一般达3000摄氏度左右,可以焊接薄的钢板。

之后我们参观了J6的自动焊装线,看到了ABB焊装机器人,该机器人为FUJI(富士)出品,由PLC控制,具有8自由度。自动化程度很高,生产环境整洁,工人的劳动强度很低,

生产效率很高。自此,感受到了柔性制造(FMS)给机械加工带来的好处。

第八天:实习总结

上午,和同学一起来到总装车间后门处,那里停泊着J6解放卡车整车9台。在那里,实地观察了近几天所学到的看到的汽车几大关键部位,对于它们所能起到的功用又有了深层的理解。如,卡车后轮驱动,在卡车的后桥上可以看到减速器、差速器。卡车运转时,动力由卡车头部的发动机通过变速箱,再由前后桥之间的贯通轴经由万向联轴器传递到后桥的减速器上通过减速、差速,控制卡车后轮的动力以及转向。

之后,师生们于一汽公司一号门毛主席的奠基题词前合影留念,为此次的一汽实习画上一个圆满的句号。