机组大修总结

1、概述

#2机组于20xx年9月6日开始大修,至20xx年11月28日结束。本次大修化学分厂标准项目18项,非标项目1项。化学分厂#2机组大修重点工作是大修解体技术监督检查、锅炉的酸洗工作。在本次大修中分厂加强了大修过程管理和物资材料消耗管理工作,确保了大修安全、优质、低耗的奋斗目标,取得了比较好的效果。从大修技术监督检查总体方面来看,#2机组热力设备未发现明显结垢、腐蚀、积盐现象,设备健康状况良好。

2、#2机组大修管理工作

为做好#2机组大修工作,分厂根据公司要求编制了#2机组大修前设备诊断,并制定了“化学分厂#2机组大修管理办法”。本办法从大修前准备、大修标准项目、非标项目、大修过程监督、大修质量验收、大修安全措施和大修考核细则等几个方面,都提出了具体的规定和要求,并在大修中严格考核执行。

2.1 大修前完成了#2机组大修安全、技术考试。对重点项目编写安全、技术措施。

2.2 完成了大修作业技术交底工作。

2.3完成了#2机组大修技术监督程序卡。

2.4 完成了锅炉酸洗非标项目的各项准备工作及酸洗小型模拟试验工作,并对漂洗一步工艺进行了改进,使整个酸洗工作得以顺利进行。

2.5 针对大修解体监督检查发现的问题,及时提交了#2机组大修解体检查报告。

2.6 在技术监督工作方面,除完成大修解体监督检查外,还对热力系统、油系统设备大修后回装状态进行了检查,并作了详细的记录。

2.7 为确保检查质量,做到修必修好,分厂加强了对检修工艺标准等制度措施执行情况的检查,检修项目修后履行验收制度,班组不得自行减少应修项目。

2.8 大修中分厂加强了对物资、材料使用的管理。为有效的控制材料费用消耗,分厂设立了大修材料消耗统计及班组作业工时、材料消耗登记卡片,并加强检查,使每一项材料消耗都落实到每一具体设备上,从而避免了大修材料费用超支和浪费现象。

2.9 为保持大修文明生产,每天作业完工后坚持清扫整理作业现场,每个作业项目完工后将余料清净。

3、大修技术监督

a、#2机组概况:机组型号:N200—130/535/535型

主要参数:额定功率:200000千瓦;新蒸汽压力:130绝对大气压;冷却水温度:200℃;给水温度:240℃;转速:3000转/分。 锅炉型号:HG—670/140—9

主要参数:锅炉额定蒸发量:670吨/小时;饱和蒸汽温度:286℃;过热蒸汽温度:540℃。

b、两次大修期间机组运行的有关情况

①、锅炉设备启停情况

#2机组上一次锅炉酸洗是19xx年,上一次大修是19xx年9月。在两次机组大修期间,机组共进行了两次小修及两次中修;共启停50次,其中非计划停机17次,运行小时数为41790小时.

②、机炉设备防腐蚀情况

机炉的防腐蚀方法为带压放水余热烘干法,此种防腐的有效期为7天,不适合#2机组大修期间的防腐,因此在大修期内,热力设备的金属表面遭到氧腐蚀,尤其是汽轮机的隔板和叶片上更明显。 ③、汽器漏泄情况

#2机组复水器自20xx年至20xx年11月共微漏194次,运行找漏堵漏4次。

3.2 汽轮机及其辅机

3.2.1汽轮机本体

汽轮机部分隔板和少量转子叶片上有锈蚀现象,具体情况如下:

①转子:低压缸转子无明显的红棕色附着物,第28、29、30、31级转子叶片背汽侧锈蚀严重,其中31级转子叶片最严重,33、34、35级叶片背汽侧有明显的锈蚀;中压缸转子大轴弯曲,更换新的,检查发现少量叶片背汽侧有轻微的锈蚀,有少量红棕色附着物;高压缸转子叶片上附着少量红褐色物质;中压缸一、二级围带无氧化铁积集. ②隔板:低压缸隔板:第28、29、31、32、35、37级下隔板和36级上下隔板锈蚀最严重,表面粗糙,呈褐色;30、34级下隔板较好,有少量锈蚀包;27级上隔板背汽侧锈蚀严重,表面粗糙。总体来看,低压缸隔板背汽侧都有锈蚀现象。

③中压缸隔板:21、22级隔板较好;20、23、24级上下隔板背汽侧有少量红棕色附着物;锈蚀最严重的是25级上下隔板和26级下隔板,整个隔板都严重锈蚀,表面粗造。

④高压缸隔板附有少量红褐色物质。

隔板的这种锈蚀与机组停备用期间系统不严密有关。

3.2.2凝汽器:

凝汽器的检查

凝汽器宏观检查,#1、2复水器内的空冷区铜管较好;#3复水器空冷区内的堵管较多,并且由于滤网漏泄,石子较多。

总的来看,铜管内有积水,水平两侧有蓝绿色铜锈,无新垢生成。 在此次大修中凝汽器更换了部分铜管,具体情况如下:

#1复水器:上水室:新换铜管792根,加堵铜管198根;

下水室:空冷区铜管全部更换,下水室共换新铜管1441根, 堵管59根。

#2复水器:上水室:新换铜管1013根,加堵铜管151根;

下水室:空冷区铜管全部更换,下水室共换新铜管1762根,堵管29根。

#3复水器:上水室:新换铜管502根,堵管106根;

下水室:空冷区铜管全部更换,下水室共换新铜管1684根, 堵管40根。

3.2.3 热水井:

热水井内较好,#1凝汽器内角铁脱落1根,#2热水井内角铁脱

落1根,#3热水井由于凝汽器换铜管而将角铁全部拆下,在大修结 束时回装好。

3.2.4连排扩容器:

连排扩容器内壁有一层黑褐色粘泥状附着物。

3.2.5除氧器:

水箱内壁有少量凸起的锈蚀产物,水箱底部有少量积渣,除氧头内装置完好。

3.2.6主汽门、调速汽门及蒸汽滤网:

主汽门、调速汽门和蒸汽滤网上无积盐,有少量土褐色和砖红色附着物。

3.2.7 循环水泵:

循环水泵有轻微腐蚀,无结钙垢现象,在泵室有泥与铁锈的混合物,表面粗糙。

3.2.8 给水泵、凝结水泵:

无腐蚀和积盐现象;给水泵转子上有一层厚的红褐色附着物。

3.2.9 低压加热器:

#2、3低压加热器管外壁有红棕色附着物,隔板处有磨损现象;#1、2、3低压加热器管内壁有大量的红棕色附着物,#4低压加热器管内较干净。

3.2.10 热力设备检查后综合评价

3.2.11 汽轮机转子、隔板和叶片的结盐、腐蚀评价

汽轮机转子、隔板和叶片基本不结盐,设备腐蚀、结盐程度属于一类;

低压缸和初凝区隔板基本无氧腐蚀.

3.2.18 改进措施及建议

机组的金属设备在大修期间产生的氧腐蚀,比运行时产生的氧腐蚀更严重,腐蚀产物也将严重影响启动水质,并有可能在水流缓慢处析出,形成水垢。因此机组在大修期间应采取有效的防腐措施,防止设备的氧腐蚀。通过实验室小型实验和#5机组停炉时的实际加入,证明使用SW-ODM防腐剂是有效的停炉防腐方法。此方法能保证金属在大修停备用期间免遭或减少氧腐蚀,既保护了金属设备,又使启动水质得到改善,

3.3 油监督部分

3.3.1油系统检查

3.3.1.1前箱

内部各滑阀均解体返班检查,前箱打开时检查主油泵、各滑阀外侧及前箱内比均无明显的腐蚀现象。前箱底部无明显油泥。

3.3.1.2主油箱

主油箱上盖打开后清扫过程中看主油箱底部杂质较少,油泥也较少、油浸部分无锈蚀。

主油箱的滤网、磁力架抽出,滤网有一处一寸长裂口,网上杂质很少,磁力架上有带状的黑色杂质很多。取样回班分析,其成分主要是金属颗粒及其氧化物、纤维等物质。

3.3.1.3反冲洗

检查滤芯和滤网小杂质较多,有少量油泥及氧化物、线头等物。内壁、

管路均无锈蚀现象。

3.3.1.4冷油器

解体后发现#1-#3冷油器隔板上均有片状锈蚀。三台冷油器外壳的出口管附近均有锈蚀点,检查冷油器内有部分铜管锈死堵管现象,并更换了29根铜管。

密封油系统的冷油器铜管上杂质较多,但无锈蚀现象。

3.3.1.5因在机组大修前,其油质颗粒度就长期不合格,其杂质多为金属物,引起相关单位的高度重视,在大修期间就这个问题也进行了原因查找与分析.经检查发现高压油泵上一片叶轮掉了一块,其材料为铸铁.研磨后带入油系统中造成油质颗粒度不合格,在机组中造成隐患,这次将原因查找到后对这叶轮进行了更换。消除了隐患。

3.3.2 机组回油及处理

本次大修系统共回油23.4吨。9月15日开始对回油进行倒罐过滤处理,每过滤一遍清扫油罐一次,并用面粘至无杂质。至9月22日倒罐过滤3遍,分析油颗粒度4级,存于#6罐备用,10月25日在机组上油前又将机组用油从#6罐过滤了一次放在#7罐中,油质化验合格。26日上午9时机组上油启动#2泵于13:35分上油结束共上油19吨。在油循环过程中#2机又从#1高位油箱补过二次新油至使#2机原用油没有全部回到#2机主油箱中。后又因油质颗粒度不合格经厂领导同意将机组中的部分油反回油班上新油。

3.3.3油循环油质跟踪分析

从11月3日开始,对已回主油箱的油质进行净态油质分析颗粒度4

级,通知分厂及汽机检修班组。11月21日密封油系统开始进行油循环。到12月1 日机组启机共循环11天每天按分厂及生产部的安排,配合现场各系统大流量冲洗,分别从密封油系统、润滑系统、调速系统的多点进行取样分析,24小时不间断跟踪试验。确保汽机大修后各项试验的完成。至12月1日启机前为止共进行颗粒度分析83次。 本次大修油循环时颗粒度一直较差,合格时较少。杂质多为氧化产物、橡胶及砂粒。11月30日生产部决定将系统中一部分油反回油班并将新油进行补充。共反回机组油2吨,同时又向系统中补充原#2机备用油和新油共3.31吨。到启机时油质颗粒度也油没达到合格标准。到12月10日为止油系统还在循环滤油,油质颗粒度已达到4级。

同时油班又对返回的2吨#2机油进行了过滤处理。经3次过滤后颗粒度已达4级。

3.3.4 电气设备大修

本次大修电气方面主要是5122开关大修、#2主变、#2高工变检查。#2低工变因PH值不合格进行了换油处理。

电气设备大修回装后,按要求对5122开关、#2主变、#2高工变油进行简化分析(包括微水分析),并按要求对#2主变进行色谱分析,试验结果正常。小车开关也进行了换油。

3.3.5 启机前的辅机油质分析工作

机组启机前,对油班所监督的辅机油质情况也进行全面的分析和检查。

本次大修#2机3台给水泵换油后油质不是很好,11月14日发现#1泵油质浑浊,有水分,颗粒度6级。通知汽机滤油处理,15日分析油质合格。其它2台泵油的颗粒度均合格备用。

9月锅炉制粉班发现#1磨煤机油质不好,要求我班进行油质化验发现油质乳化严重,通知锅炉后换油处理,合格。

#2机旋转滤网的油也进行了更换,换油后油质合格.

3.3.6 充、排氢

本次大修充、排氢工作顺利完成。

20xx年8月31日20时开始进行排氢,9月1日0:20分化验含氧0.5%;氮纯度97.6%合格。3时充空气合格。共用氮气瓶40瓶. 11月29日前夜开始充氢,17:15开始化验至22:50充氮合格共用氮59瓶。11月30日0时50分化验机内氢气质量充氢合格并通知值班员。

11月30日上午做机组启机前试验时化验氢纯度不合格,氢纯度仅为90.4%.并及时通知有关领导和电气值班员.电气运行及时排污补氢后化验氢纯度98.8%合格。

3.3.7大修期间耗油情况

#32油:#2主、辅机油用油共8.285吨。

其中主机用油5.315吨。

#25油:2570kg 。

#45油:1500kg 。

4、化学检修设备

4.1 完成除氧剂加药泵及其系统的检查

主要包括:计量泵、转子流量计及其加药管路的检查。

4.2完成机组取样冷却水系统的大修

主要包括:两台冷却水泵的大修,生水来、回水总门的更换工作,板式冷却器的检查,过滤器的解体清扫,阀门检查等。并重新进行了水箱、管路、阀门的防腐刷油。

4.3完成高压加药泵的解体检查,及液压传动油的更换工作。

4.4完成循环水加酸系统的大修工作。主要包括:加酸喷射器的检修更换,加酸衬里管路的漏泄检查及部分管件的更换。

4.5完成酸洗加酸泵的解体检修及锅炉酸洗工作。

4.6完成Ⅰ期加药间储药罐、阀门及管路的拆除、整理及防腐刷油工作。

4.7化学所属设备存在主要问题

4.7.1取样冷却水泵在解体后发现轴承上润滑脂局部劣化,轴承运行超过周期,内部游隙0.20mm。机械密封磨损严重,联轴器弹性块橡胶断裂。

4.7.2除氧剂加药泵的解体检修,发现变速箱油质劣化,漏油较为严重。

4.7.3循环水加酸喷射器的喷嘴的变形严重,专用螺栓腐蚀不能再用,个别管件、弯头腐蚀漏泄。

5、化学仪表设备

5.1对凝结水、发电机内冷水、炉水、给水电导度表进行了检修校验,

并填好效验记录。

5.2对各导电度表的发送器电极进行清洁处理。

5.3凝结水导电度表更换新的变色树脂。

5.4对给水、炉水PH表进行了检修校验,并填好效验记录。

5.5对甲、乙侧连排电动执行器的电缆进行了绝缘测试。

5.6更换甲、乙侧连排电动执行器。

5.7更换#2取样架28高压阀门。

5.8 更换了2块冷却水泵出口压力表进行。

6、#2机组现存问题

6.1 机组启动阶段水、汽质量较差,应加强锅炉停、备用保护工作。

6.2 #2机组在线化学仪表配装率低。

6.3 一期三台机组集中取样器共用一套冷却水系统,在夏季三台机组同时运行时,不能保证取样温度在合格范围内。

第二篇:机组大修总结报告

汽轮机大修总结报告

设备所属单位: 大修负责人: 大修技术员:

一、 设备规范

设备型号: 制造厂家:

功率 额定进汽压力 额定进汽温度 设备投用日期 年 月 上次大修时间 年 月

二、 大修项目

共计 项 (计划内项目 项 计划外项目 项) 检查项目 项 修理项目 项(外协 项) 技改项目 项(外协

三、 大修日数

计划: 年 月 日至 年 月 日 共计 天 实际: 年 月 日至 年 月 日 共计 天 产生差异的原因是

四、 检修周期

上次大修至此次大修运行日数 日 备用日数 日 两次大修间小修 次 停用日数 日 两次大修间临修0次 停用日数0日

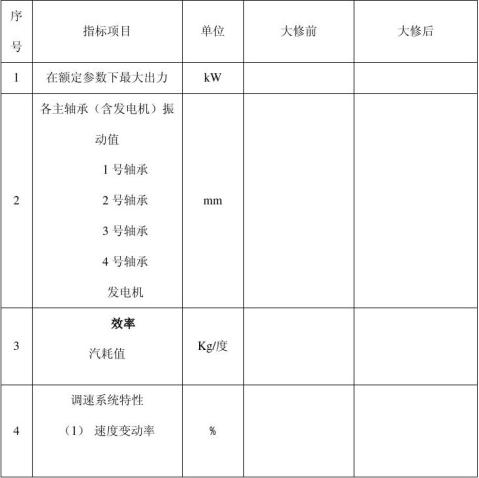

五、 大修前后主要运行技术指标 项)

六、 修后设备评价及检修工作评语

七、 简要文字总结

八、 大修后尚存的主要问题及采取的对策

专工签字: 设备科长签字