1#发电机电气部分C级检修总结

1#发电机电气部分检查是从20xx年3月25日至20xx年3月30日止,共计5天。对1#发电机C级检修进行了预防性试验、检查及清扫等工作,进行了以下的一些工作:

1、对发电机定子线圈做了常规试验,试验合格;清扫和检查了发电机定子线圈上下端部、一次连接线和紧固部分,没有发现设备缺陷,无异常。

2、对转子线圈做了常规试验,试验合格;检查和清扫了发电机转子线圈上下端部、转子机体、一次连接线、紧固部分和鸥姆连接片,没有发现设备缺陷,无异常。

3、对1#发电机定子线圈中性点电流互感器进行了常规试验,试验合格;检查和清扫了电流互感器本体,没有发现设备缺陷,无异常。

全部工作已完成,设备已恢复开工前状态。

第二篇:#1机组C级检修总结20xx-1

编号:JL201.04.02-10-01.2007.1

国电靖远发电有限公司

检修部

20xx年4月 5日

目 录

概况 ............................................................................................................. 3

1 汽机设备检修总结 ................................................................................ 3

1.1 标准项目完成情况及解决的问题: ................................................... 3

1.2 非标准项目完成情况及解决的问题: ............................................. 7

1.3 缺陷处理情况 .................................................................................... 7

1.4 遗留问题及解决的思路 ................................................................. 7

1.5 小修管理中存在的不足及改进建议 ............................................... 8

1.6 试验、启动过程中存在问题及原因分析 ......................................... 9

1.7 汽机设备金属监督开展情况 ........................................................... 9

2 锅炉设备检修总结 .............................................................................. 9

2.1 标准项目完成情况 ......................................................................... 10

2.2 锅炉主要非标项目完成情况 ......................................................... 10

2.3 缺陷处理情况 ................................................................................. 12

2.4 遗留问题及解决思路 ..................................................................... 14

2.5 小修管理中存在的不足及改进建议 ............................................. 15

2.6 锅炉设备金属监督开展情况 ......................................................... 15

3 电气设备检修情况 ............................................................................ 16

3.1标准项目完成情况及解决的问题 ................................................... 16

3.2 非标准项目完成情况及解决的问题 ........................................... 20 1

3.3缺陷处理情况 ................................................................................... 22

3.4遗留问题及解决的思路 ................................................................... 23

3.5小修管理中存在的不足及改进建议 ............................................... 23

3.6 #1机组小修中处理的重大缺陷: ................................................ 23 4 热工设备检修总结 ............................................................................. 24

4.1 标准项目完成情况及解决的问题 ................................................. 24

4.2非标项目完成情况及解决的问题 ................................................... 27

4.3缺陷处理情况 ................................................................................... 28

4.4遗留问题及解决的思路 ................................................................... 29

4.5小修中存在的不足及改进的建议 ................................................... 29

5 化学设备检修总结 ............................................................................ 30

5.1 标准项目完成情况及解决的问题 ................................................. 30

5.2非标准项目完成情况及解决的问题: ............................................. 31

5.3 缺陷处理情况 ................................................................................. 31

5.4 小修管理方面 ................................................................................. 31

5.5 遗留问题及解决的思路 ............................................................... 31

6 运行指标及分析 ................................................................................ 31

2

概况 本次#1机组C级检修于20xx年3月11日0:00开工, 3月28日完工,3月31日并网投运。检修完成了全部标准项目和67项非标准项目,较好了完成了锅炉受热面普查换管、磨煤机更换衬板、#1主变总炔含量超标处理、凝汽器真空低检查处理、主蒸汽流量大和原煤斗磨损检查处理等重点项目。本次#1机组C级检修总体上完成了预定的目标,各项经济技术指标有了一定程度的提高,消除了影响机组经济稳定运行的各项缺陷。为#1机组安全经济地防暑过夏做好了准备。下面分别就汽机、锅炉、电气、热工和化学设备的检修情况进行总结。

1 汽机设备检修总结

1.1 标准项目完成情况及解决的问题:

1.1.1 汽机本体解体检查#2、#3、#6、#7、#8、#9、#10、#11瓦,其中 #3轴瓦翻瓦检查,钨金无脱胎、裂纹,轴颈无磨损;#2、#3、#6、#7、#9、#10、#11瓦钨金无脱胎、裂纹,轴颈无磨损,推力瓦块无磨损。发现#8上瓦钨金掉渣,经现场修刮,各技术参数合格,轴承箱清理干净,轴瓦回装。

1.1.2 发电机氢气系统虑网进行了清理,更换#8、#9、#27、#29隔膜垫。氢干器检修时,发现储液灌铜管破裂,压缩机振动大,更换铜管、压缩机。发电机风压试验合格。

3

1.1.3 #1高加水室隔板焊后,打压找漏合格,恢复高加。附件检查:#2高加疏水器有砂眼,补焊处理;解体检查#1、#2、#3高加、蒸冷器危机疏水电动门。#2高加、蒸冷危机疏水电动门门芯拉毛,研磨处理。

1.1.4 除氧头内的喷嘴,淋水盘检查,消除夹渣。解体检查高加疏水逆止门、轴封供汽逆止门、凝结水逆止门、甲乙丙再循环逆止门检查;除氧器系统各阀门盘根检查。除氧水箱、稳压水箱清理检查,水箱底部存水、沉淀泥沙清扫,检查内部防腐状况良好。高加疏水逆止门门芯脱落,门体磨损严重,无法修复,更换处理。

1.1.5 发电机内水冷系统清扫滤网、水冷器,系统阀门盘根检查;发电机氢冷器进出口门检查。

1.1.6 本体疏水系统所属阀门检查,疏水管弯头壁厚检查合格.

1.1.7 调速专业本次小修共完成标准项目44项,其中2项为安评项目,项目完成100%。小修标准项目共发现问题11项,完成100%。发现如下问题并逐条处理:

1.1.8 蓄能器充氮压力检查:测得十米南:9.0Mpa、8.6Mpa;北:

7.8Mpa,7.5Mpa,五米油站南9.0Mpa,北6Mpa。均充至10Mpa。

1.1.9 危急遮断器试验平台试验动作转速调整为#1:3256r/min;#2:3258r/min。

1.1.20密封油系统:空侧冷油器出口油门门座断裂,更换新门。检查空、氢侧冷油器发现淤泥较多,对铜管进行疏通。更换空、氢侧密封油压力表一次门4个。

4

1.1.21 低加系统:检查发现#8低加钢管漏9根,轴加漏1根,进行封堵,电焊焊死。检查#6低加疏水器一弯头有焊疤,进行更换。#5、#8加至凝汽器疏水门内漏,更换新门处理。#7加汽侧放空气门内漏,更换新门处理。轴加密封垫运行中有过泄漏,更换密封垫处理。

1.1.22 凝汽器:水侧检查清理,胶球及碎填料较多,进行清理。

1.1.23给水泵:甲、乙、丙给水泵前置泵安全门校验后回装;乙给水泵泵主泵传动端轴套退出,乙、丙给水泵主泵传动端轴套点焊,乙泵接头咬丝,修复后抹胶,更换密封垫圈; 甲、乙、丙给水泵偶合器推力瓦检查,丙给水泵偶合器推力瓦磨,修刮后恢复,乙给水泵偶合器解体检查未发现异常。甲、乙、丙给水泵偶合器辅助油泵检查,更换弹性圈。乙给水泵主泵传动端轴瓦乌金裂纹,更换轴瓦。甲、乙、丙给水泵前置泵推力轴承滚珠有麻点、弹架裂,均更换。丙主泵传动端上轴瓦乌金有少许裂纹,未更换,刮削处理。给水泵密封水箱端盖车削,消漏,密封水滤网破损更换。甲给水泵正、倒暖泵门,乙给水泵倒暖泵门、前置泵出口管排空门,丙给水泵正、倒暖泵门更换,其余各门均合格。甲、乙、丙给水泵各进回油管更换为金属软管,油管检查,发现5处漏点,补焊处理。

1.1.24乙射水泵叶轮汽蚀,进行大修处理, 甲射水泵叶轮汽蚀,轴承跑内套,进行大修处理,甲、乙底阀密封胶圈破裂,更换密封胶皮;甲、乙泵注水门检查正常。

1.1.25 甲循环泵更换上导瓦冷油器。甲、乙循环泵入口检查, 5

甲循环泵防蚀板脱落两块,更换处理,乙循环泵正常。甲、乙滤水器清扫,乙滤水器较脏。

1.1.26 甲、乙、丙胶球泵检查,更换盘根,润滑油。

1.1.27 甲、乙氢冷泵揭盖检查,轴承损坏,乙传动端填料压盖螺栓断,均进行大修处理。

1.1.28 #1机I级旁路减压阀内漏,解体研磨处理。

1.1.29 #1机有压回水至甲循环泵入口蝶阀操纵座裂,更换阀门。

1.1.30#1机轴封一档泄汽至#6低加供汽门门盖漏。更换门盖垫。

1. 1.31 #1机门杆泄汽至除氧器手动门门盖换垫。

1.1.32 #1机甲凝结泵出口逆止门门体内有异音。解体检查。

1.1.33 #1机厂用二段逆止门有异音。解体检查完好。

1.1.34 #1机轴封供汽压力变送器一次门更换。

1.1.35 #1机轴封供汽至#5低加门门盖漏,更换垫子。

1.1.36 #1机二级旁路前疏水一次门及至疏水扩容器电动门内漏。解体检查无法研磨,更换阀门处理。

1.1.37 #1机电动主闸门前后疏水电动门格兰检查更换。阀门解体研磨处理,#1机再热热段疏水门后疏水管砂眼。补焊处理。

1.1.38 #1机循环水泵出口母管伸缩节砂眼,补焊处理

1.1.39 #1机#3高加进汽电动门格兰、门盖、法兰漏。解体更换密封垫。

6

1.1.40 #1机门杆泄汽至#5低加疏冷门格兰漏。更换填料。

1.2 非标准项目完成情况及解决的问题:

1.2.1 汽机本体#1高加水室检修人孔安装,完成。

1.2.2 氢气系统加装CO2至发电机汇流置换隔膜阀, 完成。

1.2.3 高加水测安全门更换,未完成。原因是所定安全门不是法兰连接,无法在线打压定砣;由于动作压力高21Mpa,没有条件定期整定。

1.2.4调速专业非标准项目共7项,完成6项,完成85.7%。其中:#1机主油箱进油管、排油管移位。因管道放油影响,未进行。

1.2.5 甲循环泵更换上导瓦冷油器,完成。

1.2.6 #1机给水泵油系统进、回油管更换为金属软管,完成。

1.2.7 #1机轴封减温减压器拆除,完成。

1.2.8 #1机射水池补水管道加长1米,完成。

1.2.9#1机给水泵冷却水回水至甲循环泵入口蝶阀更换,完成。

1.2.10#1塔池补水手动门更换为电动门,完成。

1.2.11#1机五段母管上更换流量孔板,完成。

1.3 缺陷处理情况

1.3.1本次小修共有缺陷4项,全部完成,完成100%。

1.3.2高加至除氧器疏水管振动,已固定消除了管道振动。

1.4 遗留问题及解决的思路

1.4.1 高加水测安全门更换,未完成。(安评项目)。定购法兰连接安全阀,出厂整定合格。四台机备1只整定合格的安全阀,小修中 7

直接更换上,将拆下来的返厂重新整定。

1.4.2 级旁路减压阀已多次研磨,阀芯,阀座材质已软化,达不到密封的效果,建议及早改造处理。

1.5 小修管理中存在的不足及改进建议

1.5.1在本次小修后,机组启动做超速试验,试验结果为: 就地:#1飞锤:3235rpm #2飞锤:3224rpm 联合:3221rpm 集控#1飞锤:3229rpm #2飞锤:3227rpm 联合:3224rpm 试验结果表明#1、#2飞锤动作转速偏低约30rpm左右。而试验平台试验结果为:

#1飞锤:3256rpm #2飞锤:3258rpm

1.5.2 两次试验结果偏差较大,分析原因有以下三点:

1.5.2.1 对机组危机保安器冷态与热态时转速变化偏差经验总结不足,没有充分掌握机组的技术特性;

1.5.2.2 危机保安器在冷态试验和热态试验时的升速率偏差较大,冷态时为为人为手动升速,升速率难掌握是造成偏差大的另一原因;

1.5.2.3 上次小修中#1、#2危急遮断器飞锤更换了新弹簧,动作转速偏高,#2动作正常,#1未动,所以本次调整时稍微调低了一点,但按经验应该在动作转速范围之内,但实际未达到。本次上试验台整定时,考虑:宁可叫它提前动,也不能叫它在动作转速范围内不动,运行中失去保护作用。

1.5.3 改进措施:今后在试验平台调整动作转速时,建议在试验 8

台上调整在3270——3285rpm之间,确保动作转速正确。

1.6 试验、启动过程中存在问题及原因分析

1.6.1 #1机给水高加大旁路脱扣,已处理。

1.6.2 #1积甲给水泵传动端密封水回水接头处刺汽大,原因为更换的接头材质不当,焊接后出现裂纹,更换接头处理。

1.6.3 甲给水泵电机冷却器回水门门芯脱落,原因本次小修中未检查该阀门,修复处理。

1.7 汽机设备金属监督开展情况

1.7.1 对#1机组所属压力容器进行了外部检验,对压力容器范围内的管路进行了普查,其中高低加、除氧器疏水管路中有3条壁厚超标进行了更换管段处理。

1.7.2 针对高加疏水冷却器以前存在的进水管部位汽水冲刷减薄问题,进行了全面普查测厚,未发现超标缺陷和异常情况。

1.7.3 对主蒸汽、再热蒸汽管道疏水管座进行了探伤检查,未发现超标缺陷和异常情况。

1.7.4 对汽缸体下部疏水管弯头进行了普查测厚,未发现超标缺陷和异常情况。

1.7.5 按安评要求,对汽轮机油管路焊口进行了检测,未发现超标缺陷和异常情况。

1.7.6 对#1机组所属压力容器的安全阀进行了维修和重新校验。

2 锅炉设备检修总结

9

2.1 标准项目完成情况

本次小修完成了汽包、受热面、空预器、锅炉支吊架、长吹、炉前油系统、捞渣机、碎渣机、给煤机、磨煤机、一次风管、甲乙密封风机、甲乙侧送、引、一次风机、电除尘、炉侧管道、阀门的全部标准项目,没有遗漏项目,完成率达到100%。

2.2 锅炉主要非标项目完成情况

2.2.1 受热面扩大检查共发现水冷壁超标管9根、大小屏过热器超标管6根、高温再热器超标管56根、低温过热器超标管32根,共计103根管子。

2.2.2 空预器漏风点扩大检查。

2.2.3送粉管道检查焊补更换(出粉管V型挠性连接器及V型挠性连接器上下直管更换):锅炉送粉管道V型挠性联接器在19xx年安装,运行至今磨损严重,运行过程中频繁泄漏,本次小修时进行了更换、并更换了联结器的出入口短管,焊接质量良好,磨煤机运行和没有发生泄漏。

2.2.4 AB磨煤机筒体衬板更换:小修开工之前编制了详细的施工作业指导书,工作准备充分、措施具体、计划工期合理,机组停运后及时组织发电部门清理了大罐内的积油,化工公司筛选钢球工作进度快,为检修部门更换衬板工作赢得了时间。更换过程中两班倒、两台磨同时进行并连续工作,按三措要求严格的执行了质量标准,按计划工期、保质保量的完成了工作。

2.2.5磨煤机分离器顶部及分离器出口顶部防磨处理:AB磨煤机 10

分离器的磨损不可避免,运行时间长,其顶部在运行中多次出现泄漏情况,根据点检定修要求列为非标项目,小修之前卷制防磨护板,小修时进行挖补处理。

2.2.6磨煤机密封石棉垫更换:A磨煤机耳轴密封石棉垫小修之前运行中风量泄漏大,密封风损失耗能,小修时拆除检查石棉密封垫基本失效,所以进行了更换,机组启动后核实密封风机的电流较小修之前下降了20安。

2.2.7 AB磨煤机钢球筛选:AB磨煤机钢球在20xx年#1机组大修时筛选,自20xx年底开始每次小修检查发现钢球内石块较多,造成磨煤机衬板磨损加剧、钢球耗量增大、送粉管道磨损泄漏。本次小修时将AB磨煤机钢球全部倒出进行筛选,根据筛选结果分析,共筛选出合格钢球78吨,筛选出石头近30吨。每台磨煤机增加钢球15吨、两台磨共30吨,通过钢球筛选有效的解决了磨煤机处理不足的问题,并对延缓磨煤机衬板和送粉管道的磨损起到了有效的作用,而且对今后磨煤机钢球的耗量起到下降的作用。

2.2.8给煤机链条及防磨底板更换:小修中更换了A1 、A2、B1、B2给煤机的底板、防止给煤机刮板对箱体的磨损,并更换了A1给煤机刮板链条组,调整刮板链条张力至适当,试转和运行和没有发生质量问题。

2.2.9 甲乙侧电除尘阴极振打锤磨损严重,对无法使用的87只阴极振打锤进行了更换。试转后,发现阴极振打效果明显增强。

2.2.10 对电除尘内部阴阳极框架通过人工手动清灰。使用临工 11

4人,8天时间,对六个电场的框架进行了清理。试转时发现清理效果明显,一二次电流均有提高。

2.2.11 对电除尘钢梁系统进行检查,没有发现重大缺陷。

2.2.12 对甲1西、甲3西电除尘卸灰器进行更换。修前,这两台卸灰器均存在内漏现象。本次解体后发现,两台卸灰器的叶轮均出现了叶片断裂,轴端密封间隙超标的现象,对这两台卸灰器进行更换。目前运行中无内漏现象。

2.2.13 由于乙侧送风机液压缸使用时间已经超过3年,运行过程中内漏大,为保证送风机长期运行,对该液压缸进行更换。试转正常。

2.2.14 对定排系统阀门全部解体,发现有7只阀门门座缺陷严重,进行更换。

2.2.15 对减温水系统阀门全部解体检查,发现有6只阀门存在缺陷,无法修复,进行更换。

2.2.16 对定排扩容器联箱进行打磨检查,没有发现重大缺陷。

2.3 缺陷处理情况

2.3.1水冷壁炉内#2角下层切壁风喷口将后墙水冷壁管吹损6根、40m甲侧墙水冷壁有两根管子与低温过热器U型弯机械磨损、冷灰斗部位有一根管子机械磨损超标,超标管共计9根,进行了更换。

2.3.2低温过热器:低温过热器后包墙出口联箱后水平段管子烟气机械磨损管壁超标32根管子,进行了更换。

2.3.3高温再热器:高温再热器出口第一根管子高温氧化管壁减 12

薄超标严重,共计发现55根超标管,出口第二根管子取样1根,进行了更换。

2.3.4大小屏过热器:大小屏过热器检查发现超标管6根,进行了更换。

2.3.5燃烧器:燃烧器喷口检查时发现一次风喷口及内部连接管磨损破裂严重,检修中对破损严重的8只一次风喷口进行了更换,同时对其它磨损部位进行了补焊处理。

2.3.6汽包水位计:检修中全部更换云母水位计组件20组。

2.3.7空气预热器

1)一次风烟道档板部位墙皮破损严重,检修进行了补焊处理。

2)上水平烟道下部磨损破裂严重,补焊后补灌了耐火水泥。

3)四米层烟道破损严重,检修共计补焊破损部位28处。

4)上中层二次风管箱边部换热管破损严重,检修中对边部换热管进行了封堵。

5)检修中检查封堵泄漏管30根,打风压检查发现一次风侧管箱泄漏12根、二次风侧管箱泄漏15根,全部用堵头进行了封堵;

6)打风压检查发现一次风转角风箱有两个人孔门漏风,检修在风压试验结束后重新进行了密封。

2.3.8甲、乙侧捞渣机、碎渣机:

1)甲、乙侧捞渣机刮板链条松,检修重新调整链条;

2)甲、乙侧捞渣机刮板链条张紧装置锈死,检修修复处理;

3)甲、乙侧碎渣机破碎齿磨损严重,检修进行了补焊; 13

4)乙侧碎渣机承力侧轴承磨损超标严重,进行了更换;

2.3.9对A磨煤机内部检查,发现DE侧螺旋输送器中心风筒磨损比较严重,进行挖补焊接;

2.3.10针对A、B磨煤机在停机之前主轴承冷却水浑浊,冷却效率低,导致轴承温度高,小修时对主轴承冷却室进行了5%微酸冲洗,机组磨煤机启动后主轴承温度在正常范围之内。

2.3.11 AB磨煤机ODE端螺旋输送器磨损严重,小修中进行了更换,保证磨煤机长周期安全稳定运行不出现故障。

2.3.12 AB磨煤机润滑油站和减速机润滑油化验指标不符合标准,按点检计划更换周期小修时进行了更换。

2.3.13小修中检查更换了A1和B2给煤机下煤闸门,更换后开关灵活,关闭严密无泄漏。

2.3.14 小修中发现甲侧吸风机电机千瓦的上瓦脱胎,无法进行使用,更换该轴瓦。

2.3.15 小修中发现乙侧吸风机叶轮静不平衡量为700克,对重新加装配重后检查,叶轮静不平衡量保持在70克以内。

2.3.16 小修中发现甲侧引风机出口水平烟道内部墙体坍塌,重新进行了修复。

2.3.17 检查发现汽包水位计汽侧一次门内漏严重,进行更换。

2.4 遗留问题及解决思路

2.4.1 钢球内石块较多,通过目测小钢球内至少有1/3为石块,石块的增多使磨煤机的无功负荷增加和钢耗电耗上升,并且加剧钢球和衬 14

板的磨损,而且对一次风管的磨损也影响较大。应该加强燃煤管理提高燃煤质量;

2.5 小修管理中存在的不足及改进建议

2.5.1安全质量监督验收卡不能按时认真填写。

2.5.2检修场地文明生产保持不好、未能做到自觉随时清扫卫生,保持检修现场整洁。

2.6 锅炉设备金属监督开展情况

2.6.1 针对高温再热器管排的局部长期过热管壁氧化减薄问题,进行了扩大测厚检查,发现内圈出口第一根管壁厚减薄超标55根,进行了更换管段处理。同时对内圈出口第二根进行了割管取样分析,结果取样管亦有过热氧化减薄现象,担未超标决定监督运行。

2.6.2 针对锅炉近期煤质差的的情况,对尾部受热面管进行了测厚普查,发现低温过热器入口联箱部位有32根管壁厚减薄超标进行了更换管段处理,并加装了防磨护瓦。

2.6.3 在炉膛水冷壁检测中发现喷口贴壁风处有9根管段由于吹损壁厚减薄超标,进行了更换管段处理;冷灰斗处有14出小坑点、前墙水冷壁有1处较严重的鰭片焊接咬边进行了补焊修磨处理。

2.6.4 针对大、小屏过热器夹管磨损情况进行了普查检测,结果有6根壁厚减薄超标,进行了更换管段处理,并对烧损的夹管固定卡进行了更换和加固处理。

2.6.5 针对低温过热器出口直管段的以前超温过热现象进行了管径检测,结果有个别管段胀粗明显,但未超标,决定监督运行。 15

2.6.6 针对顶棚过热器存在腐蚀小坑点的情况,进行了复查,结果无明显扩大现象,须继续观察监督。

2.6.7 对锅炉49M层的各种接管座共检测24个,发现甲侧过热器对空排管座开裂125mm,通过分析主要原因是焊接和热疲劳应力所致,采用了打磨补焊工艺处理。

2.6.8 本次检修共超声波探伤检测受热面焊口206个,返修3个;表面探伤检测炉外焊口57个,未发现超标缺陷。

3 电气设备检修情况

3.1标准项目完成情况及解决的问题

3.1.1标准项目完成情况

3.1.1.1 #1主变、厂高变及F-B封闭母线、厂高变低压侧共箱母线小修完成;

3.1.1.2 #1主变高压侧避雷器及#1发电机出口PT、避雷器小修完成;

3.1.1.3 #1机出口2201开关、CT及其甲、乙刀闸小修完成;

3.1.1.4 #1机6KV11M、12M母线、备用电源间隔母线小修完成(11M、12M至#01备高变电缆预试);

3.1.1.5 #1机6KV11M、12M所有电源开关小修完成;

3.1.1.6 #1机6KV所带厂低变(11B、21B、31B、41B、51B、61B、10B、53B)小修完成(21B、53B高压侧电缆预试,其它预试周期未到);

16

3.1.1.7 对#1发变组、故障录波器进行定值检查核对工作,对发变组系统二次回路进行全面清扫、螺丝紧固。对#1发电机5米层CT电缆绝缘、接线进行抽项检查。对#1主变、厂高变本体CT接线盒、释压器、瓦斯、端子箱、主变通风控制柜接线进行清扫检查。

3.1.1.8 #1机同期回路、装置进行试验检查完成.

3.1.1.9 #1机励磁调节器、手动柜、整流柜、灭磁柜、分线柜、发电机PT等二次回路进行清扫检查,图实核对工作完成。

3.1.1.10 对#1机6KV、380V辅机、变压器保护及二次回路进行清扫检查,核对定值及图实相符工作。对厂用电源开关保护定值进行校核。

3.1.1.11 工作段、保安段、化燃段、除尘段、公用段开关、PT、辅机保护定值进行校验,二次回路清扫检查完成。

3.1.1.12 #1机甲丙给水泵、甲乙循环泵、甲乙凝结泵、调速油泵电机小修完成;

3.1.1.13 #1炉AB磨煤机、乙吸风机、甲乙送风机、甲乙一次风机电机小修完成;

3.1.1.14 #1机乙射水泵、甲乙顶轴油泵、甲乙循环泵冷却风机、甲乙轴封风机、甲乙排烟风机、甲乙丙胶球清洗泵、发电机滑环冷却风机、盘车、交、直流润滑油泵、氢空侧交、直流密封油泵、甲给水泵润滑油泵、调速马达、EH油站循环泵、EH油站主油泵、防腐风机电机、防腐风机电加热器小修完成;

3.1.1.15 #1炉A1、A2、B1给煤机、A1、A2、B1、B2磨煤机油 17

泵、甲乙侧碎、捞渣机、甲乙密封风机电机、甲乙火检风机电机小修完成;

3.1.1.16 #1发电机及励磁系统电气一次设备小修完成;

3.1.1.17 低压配电装置:工作1A、1B段,保安Ⅰ段、除尘Ⅰ段、电除尘电气设备,锅炉、汽机专用屏、磨煤机MCC柜母线、开关、刀闸小修完成;

3.1.1.18 电除尘硅变清扫、检查、实验、油样化验合格;

3.1.1.19 硅整流控制柜、卸灰、振打电机、瓷轴加热器及控制柜内开关、接触器小修完成;

3.1.1.20 对直流系统主、浮充装置、直流母线检查清扫,蓄电池检查清扫,主、浮充装置稳压、稳流等性能校验消缺。

3.1.1.21 #1柴油发电机组进行全面检查。

3.1.2标准项目解决的问题

3.1.2.1 011 开关柜挑帘板一侧螺钉全部脱落、不能返回,已处理;

3.1.2.2 甲一次风机开关C相缓冲器处渗油,A、B相油位低,更换密封垫、补油处理;

3.1.2.3 甲循环泵开关三相油色均发黑,更换绝缘油;

3.1.2.4 011开关A、B相渗油,且三相油色发黑,处理渗点、更换绝缘油;

3.1.2.5 乙一次、乙送、丙给(2KK)开关柜内位置开关接点不通,更换位置开关;

18

3.1.2.6 6151开关A相缓冲器处渗油,更换其密封垫处理;

3.1.2.7 6110开关B相油位低,加油至正常位;

3.1.2.8 012开关A相副桶拐臂处渗油,副桶油位偏低,处理渗点、加油至正常位;

3.1.2.9 乙给水泵A相、乙凝结泵B、C相、乙一次风机A、B相缓冲器处渗油,更换其密封垫处理;

3.1.2.10 31B瓦斯探针、视窗处渗油,拆除瓦斯,更换其密封垫;

3. 1.2.11 6KV11M、12M母线检修中发现电缆柜下静刀处个别螺丝松动,全部紧固;

3.1.2.12 #1主变皮囊接缝处开裂、主变油标浮子开裂脱落,皮囊修补、浮子焊接处理。

3.2.1.13 #1炉A、B磨煤机电机后轴承内部积油严重:清理积油处理;

3.1.2.14 #1炉甲乙送风机、一次风机电机前轴承油脂变色:电机前轴承油盖密封不严,轴承室进入煤粉、灰尘。清理轴承室旧油脂加入新油脂。

3.1.2.15 #1炉A磨电机C相电缆发热:拆旧绝缘,处理后紧固。

3.1.2.16 #1发电机甲、丁氢冷器与本体结合面漏氢:甲2个紧固螺栓及结合面漏氢,丁3个紧固螺栓漏氢:紧固螺栓处理正常。氢冷器灌水找漏合格。

19

3.1.2.17 #1机甲乙丙给水泵、#1炉甲乙吸风机电机空冷器清洗:反冲洗清洗干净。

3.1.2.18 #1厂高变油枕假油位:#1厂高变油枕为老式型油枕(带有小油枕,油标为玻璃管油标),今年2月份随天气温度变化,发现油枕油位随环境温度骤变时上升,形成假油位。本次小修中,将油枕油放掉后打开油枕端盖,对皮囊进行了检查,未发现异常,恢复后发现呼吸器有堵塞,更换了呼吸器。投运后跟踪检查。

3. 1.2.19对乙三电场硅变空升试验不合格进行吊芯检查处理,由于引线太长对外壳放电,进行了包扎处理,再次做空升试验合格。

3.2 非标准项目完成情况及解决的问题

3.2.1非标准项目完成情况

3.2.1.1 #1主变、厂高变铁芯接地线改接完成(引至地网);

3.2.1.2 #1厂高变冷却风机电机大修完成;

3.2.1.3 #1机出口门型架悬式绝缘子清扫完成;

3.2.1.4 #1主变本体检查、总烃含量超标处理完成;

3.2.1.5 #1主变高压侧避雷器加装在线监测装置完成;

3.2.1.6 #1机6KV11M、12M开关柜“五防”装置完善完成(现有机械装置已完善,原计划改造换型国电未批项目);

3.2.1.7 6KV开关辅助接点通断、二次插头、插座接线检查完成;

3.2.1.8 21B、31B、41B、51B、61B、10B变压器室多余固定电缆支架拆除完成。

20

3.2.1.9 2201开关、刀闸控制回路进行详细检查并完善图纸。

3.2.1.10 #1机甲射水泵、甲密封风机开关更换为为GE M-PACT空气断路器,保护及二次回路进行相应改动,对开关内保护定值进行整定计算,完善了二次回路。

3.2.1.11 根据反措要求,将#7、8控制屏直流回路的交流空开更换为直流空开。

3.2.1.12 #1机甲乙氢冷升压泵、乙射水泵、甲乙内冷水泵、乙丙给水泵润滑油泵电机大修完成;

3.2.1.13 #1炉B2给煤机、甲乙送风机稀油站#1、#2油泵电机大修完成;

3.2.1.14 #1炉吸风机稀油站动力电源箱改造完成:拆除动力电源箱、切换电源箱、干式变压器,更换新动力电源箱。

3.2.1.15 #1发电机PT小室整流柜风机风道改造完成:加工风道引至PT小室外(南墙)。

3.2.1.16 #1炉A、B磨煤机电机轴承检查完成:电机前后轴承检查,B磨煤机电机前轴承有铜粉,铜保持架检查正常。

3.2.1.17 #1炉甲密封风机、甲射电机电源开关更换完成。

3.2.2非标准项目解决的问题

3.2.2.1 #1机甲、乙氢冷升压泵电机前后轴承磨损,甲电机前端盖磨损,乙电机后端盖磨损,甲电机接线盒接线柱螺栓丝扣损坏:更换轴承处理。甲更换前端盖(新),乙电机更换后端盖(旧),甲电机接线盒接线柱更换。

21

3.2.2.2 #1机乙射水泵、甲乙内冷水泵、乙丙给水泵润滑油泵电机前后轴承磨损严重:更换轴承处理。

3.2.2.3 #1主变含烃量超标:#1主变进行了放油、进罩检查,发现低压侧内部铜片引线固定螺丝部分有松动,其原因为固定螺杆太长,在其后加平垫紧固处理;器身本体及高压侧分接开关、铁芯、附件未发现异常。然后真空注油、热油循环、脱气,恢复正常。待运行后,跟踪检查分析。

3.3缺陷处理情况

3.3.1 #1发电机励侧端部下侧中性点A相过桥引线(时钟6点附近)与固定夹板、垫块磨损:拆除固定夹板、垫块、绑绳,加垫垫毡并浸环氧漆紧固处理。

3.3.2 #1炉甲吸风机电机定子槽楔更换处理:脱落6根,松动116根,现场无法处理,委托兰州新科公司全台更换处理。将备用电机定子安装、调试、试运正常。#1炉甲吸风机电机(备品电机)空载试运,低速反转:倒相序处理;高速启动中跳闸:电机B相首尾接反(出厂时引线相序标志标错),更正后反转:倒相序处理合格。

3.3.3 #1机乙给水泵电机测温元件埋设:测温元件损坏5组,现场无法处理,委托兰州新科公司埋置测温元件12组(6组运行,6组备用)。

3.3.4 #1炉甲吸风机电机电磁声大:小修中对电机气隙进行调整后正常;

3.3.5 #1发电机氢冷器排空管接头更换:机组振动容易开裂, 22

加装金属软管接头;

3.4遗留问题及解决的思路

3.4.1 #1发电机内部积油严重,原因为氢、油压调整不当造成密封油进入发电机内部所致,加强运行人员技术水平,避免密封油进入发电机内部。

3.4.2 #1发电机励侧端部下侧中性点A相过桥引线(时钟6点附近)与固定夹板、垫块磨损松动处理,待下次小修对处理情况进行复检。

3.4.3 #1炉吸风机稀油站电源取自锅炉专用屏,无保安备用电源,且保安Ⅰ段无备用间隔进行安装。待下次小修时在保安Ⅰ段加装吸风机稀油站保安电源。

3.5小修管理中存在的不足及改进建议

3.5.1 检修工作未严格执行《机组检修质量安全监督检查卡》中的有关要求,监理人员质量监督及签字不到位;

3.5.2 个别检修现场卫生差,不能按照公司《检修现场文明生产规定》要求执行,监理提出意见后,不予执行;

3.5.3 检修工作中存在漏项检修,凭自己主观判断进行检修,不能严格执行《检修规程》中的有关规定;

3.5.4 检修现场定置管理不规范,工器具摆放凌乱,拆卸设备随意摆放,不能严格按《检修现场定置管理规定》中的有关要求执行。

3.6 #1机组小修中处理的重大缺陷:

3.6.1 #1主变含烃量超标:#1主变进行了放油、进罩检查, 23

发现低压侧内部铜片引线固定螺丝部分有松动,其原因为固定螺杆太长,在其后加平垫紧固处理;器身本体及高压侧分接开关、铁芯、附件未发现异常。然后真空注油、热油循环、脱气,恢复正常。待运行后,跟踪检查分析。

3.6.2 #1发电机励侧定子端部下侧中性点A相过桥引线(时钟5、6、7点处)与固定夹板、垫块磨损严重,磨损处出现大量黄粉。将固定夹板、垫块、绑绳拆除,垫毡浸环氧漆后加装在其各个相互接触面之间,回装固定夹板、垫块并紧固锁紧,最后绑扎绑绳。

4 热工设备检修总结

4.1 标准项目完成情况及解决的问题

热工专业在今年#1机组小修中所承担的标准项目主要包括:DCS、DEH控制系统的检查测试、FSSS、ETS、TSI等保护装置的检查测试、执行器和仪表的校验,共计项目216项,经16天的检修,全部完成了小修任务。其具体完成情况如下:

4.1.1 控制系统和调节设备检修情况: DCS系统的硬件设备进行了检查、清灰和切换试验,对回路进行了检查并紧固了接线端子,根据检修系统的更改情况,修改了相应的流程画面,部分通道进行了校验,检修中发现ICS061操作员站一块硬盘和柜内风扇坏,并进行了更换处理, ICS060~ICS064操作员站鼠标性能差,进行更换处理。按照检修计划,对DEH控制系统硬件进行了检查和清灰、继电器校验、接线端子紧固整理、接插件检查;硬操盘检查、表头校验、按钮及钥匙开关检查测试、接插件检查紧固;OIS操作员站、EWS工程师站关 24

机,清灰检查、连接线整理检查;检修中发现DEH系统的操作员站画面显示异常,经检查为硬盘坏,更换20xx年4月份克隆的新硬盘后正常;在#1机组小修中,对伺服放大器、操作器、继电器盒全部进行了解体检查并做了性能检验;对二次风执行器、重油回油执行器、送风动叶及出口挡板执行器、引风机出/入口挡板执行器、一次风机出/入口挡板执行器、给水泵勺管及给水系统执行器、减温水及再热微喷水执行器、连排执行器、烟道挡板执行器、磨煤机系统执行器、密封风机入口挡板执行器及机侧角行程执行器/直行程执行器的检查、测试及调校工作; 检查发现主给水调整门执行器操作时摆动幅度较大,对执行器底座基础进行加固处理;检查发现旁路给水执行器操作有卡涩现象,将伺服电机更换后操作正常;并对乙泵执行器位发板插头及丙泵执行器分相电容进行更换;检查发现凝汽器水位调门执行器分相电容容量降低,进行更换;检查发现#1轴加水位调门执行器分相电容容量降低,进行更换;甲前1、乙前1、甲后、乙后烟道挡板执行器长期存在输出角度小,阀位无法调整到0~100%的缺陷,本次对上述四台执行器位发进行了更换,更换后调整准确;乙前2烟道挡板执行器因输出角度小,全关至全开阀位只能调整至9~100%;检查发现乙引风机入口挡板执行器箱体有裂纹,电气关行程开关被压碎,更换执行器箱体及行程开关,配合机务定位调试正常;甲密封风机入口挡板执行器阀位信号有漂移现象,将该执行器位发更换并调整准确;A磨煤机冷风门执行器阀位故障,经检查控制板故障,更换控制板并将其调整准确;A磨煤机密封风调整挡板关不动,经检查发现 25

该执行器关接触器接点坏,将接线更换至备用接点后开关正常;该执

行器远控操作偏差大,远控指令为0%时,阀位反馈为5%,该偏差

无法消除;B磨煤机一次风总门操作器关按钮坏,对其进行更换;甲、

乙一次风机出口热风门执行器阀位信号有漂移现象,将该执行器位发

更换并调整准确;Ⅰ角#10、#4,Ⅲ角#1、#6、#10,Ⅳ角#6、

#10风门阀位不准,将其调整准确;

4.1.2 热工保护装置和保护系统检修情况:小修中按照小修任

务书对FSSS系统、汽机主保护系统、汽机监测系统及其各类保护设

备校验了全部继电器,检查了就地所有行程开关,紧固了回路的接线

端子,对各个保护系统进行了联锁自检试验,解体了全部火检探头。

检修中发现2个探头光纤品质差、5个火检探头头凸镜有麻点不合格,

火检板电源1块、火检板1块坏,两根打火杆不合格;甲引#1油泵

电机串轴大不能正常使用、汽励端密封油差压开关回差大已更换;DCS

#5继电器柜不停电24V电源输出电源为30V,不符合技术要求,上述

不合格项全部更换备件处理完。

4.1.3 热工仪表检修情况:在这次小修期间共校验表计157块,

其中电接点压力表28块,保护压力开关44块,变送器综校23台,

普通压力表52台,转速表1台,转速探头3支 ,双金属温度计6块,

校验合格率100%,各类仪表校前合格率96.8%,表计抽检30块,开关

44块全部抽检,抽检合格率100%。配合#2、#3、#6、#7瓦拆接温

度测点, ,汽机前箱转速探头以及撞击子探头进行拆装检查,检查安

装间隙.阻值及绝缘.在小修中,对所有仪表接线紧固,特别是带保护

26

以及重要仪表的接线以及回路进行检查。对壁温所有测点热偶及信号线路进行检查。检查了磨煤机分配器温度套管,更换了磨损严重温度套管5支,其中B磨4支及A磨A3;清洗磨大小齿红外线测温探头,更换冷却风乳胶管。#1炉甲、乙侧氧量表进行标定。仪表检修中发现不合格项和处理情况如下 :A磨煤机喷淋油泵入口压力表坏已更换;A、B磨雾化空气入口、出口压力表坏已更换;B磨油站泵入口真空开关坏已更换;A、B磨油站油箱油温开关(闭锁油泵启动)更换;甲送风机油站润滑油压力表坏已处理;甲、乙测飞灰含碳检测装置测点堵塞严重,已处理;甲侧炉膛压力变送器二次门不合格,已更换;过热器壁温测点第十三点坏,已更换;循环水就地双金属温度表不符合要求,更换新表;甲循环泵推力瓦、下倒瓦压力式温度计不合格,已更换;#3支持瓦瓦温、回油温度测点线绝缘破损,已处理;#8支持瓦瓦温测点线不合格,已更换;#1、#2高加水位电接点水位计-300mm、-500mm电极脏污已更换。

4.2非标项目完成情况及解决的问题

#1机组小修中实施的非标项目有8项。实际检修中在原来的计划上删除了1项,同时增加了现场整治项目3项,其具体完成情况如下:

4.2.1汽包电接点水位计测量筒换型,汽包水位采用了温度补偿测量筒后,解决了汽包水位的偏差,给运行安全运行提供了可靠的监控参数。

4.2.2DEH系统直流电源分支开关回路改进,解决了直流系统接 27

地后检查的手段,为DEH系统安全运行奠定了基础。

4.2.3根据电气回路的变更,吸风机油泵控制电源增加隔离变压器。

4.2.4炉膛负压测量管路改造(安评项目),改造后满足锅炉的安全运行。

4.2.5#1机五段抽气母管至辅汽流量孔板换型,由于以往孔板设计量程偏大,在低流量时流量测量的误差大,这次改造后提高了测量精度。

4.2.6氢干器冷却水压力表加装;

4.2.7飞灰含碳在线检测装置压缩空气一次门整改,通过实施,优化了运行系统,确保了测量装置的投用。

4.2.8送风机、一次风机执行器电缆穿线管整改。执行器的电缆穿线管由于布置不规范,影响文明生产,整治后提高了现场的生产环境。

4.2.9轴封加热器执行器电缆穿线管整改。

4.2.10轴封加热器执行器电缆穿线管整改。

4.2.11 AGC组态改造,计划这次小修中根据省调AGC控制要求,对机组AGC做相应的变更,但由于省调方式没有确定,所以专业确定取消这项非标项目。

4.3缺陷处理情况

在#1机组小修前,由于机组运行,系统和设备无法解列,热工设备遗留的缺陷9项,他们分别时:循环温度测点套管漏、密封油站 28

一块压力表漏、汽机轴瓦TE219-3、8点坏、高过壁温第13点测温元件坏、磨A2分配器温度套管磨穿、#1机#3推力瓦温度退出运行,#1机工作瓦第8点坏、FSSS装置PLC失电点火程控自启动缺陷和ICS#62操作员站一块硬盘坏。这次小修全部改换和检查处理。电气实施完乙给水泵电机线圈温度测点更换后,消除了给水泵电机温度测点少的缺陷。

4.4遗留问题及解决的思路

#1机组小修后热工专业遗留的问题有1项,锅炉四管泄漏监测装置控制计算机的板件坏,没有恢复起来,原因是计算机型号已淘汰无备品。厂家技术人员现场检查后建议更换处理。

4.5小修中存在的不足及改进的建议

通过#1机组小修过程和机组启动、运行看,热工专业存在的问题有:

4.5.1小修中发现部分执行器问题较多,如阀位漂移、调整困难、机械部分损坏、备品已停止生产等,建议公司加大对执行器的费用投入,保证执行器可靠运行。

4.5.2小修后热工设备没有达到零缺陷启动的检修目标。在3月23日晚上加班综校主汽压力和汽包压力变送器时,由于检修人员责任性不强、将变送器校完后忘记零点迁移的参数设置,导致运行后机组参数显示不准确。通过这次小修的教训,我们在以后的设备检修中既要加强主要控制装置的质量监督,又要进一步要求强化二级验收的责任,拓宽三级验收的范围。

29

5 化学设备检修总结

5.1 标准项目完成情况及解决的问题

5.1.1 #1氨、联胺、磷酸盐加药泵:氨、联胺、磷酸盐加药泵解体、检查阀芯、阀座、柱塞,更换损耗部件、组装、试运。清理#1氨、联胺浮子流量计。加药系统检查清理。试运转正常,投入备用。

5.1.2 #1氨、联胺搅拌器:开启容器人孔、内部转动部件检查。轴承、叶轮清除锈斑,消除偏差,内部防腐检查完好,封闭人孔。试运转正常,投入备用。

5.1.3 循环水108A、108B加药系统:#1机组循环水加药管路检查,管路通畅,喷水试验合格,阀门检查,开关灵活,无卡涩现象。

5.1.4#1汽水取样架:再热、过热、饱和蒸汽取样二次门和三次门有内漏,更换新门;其余阀门解体检查研磨,更换磨损填料,修理后回装。清洗冷却器,疏通污堵管路。

5.1.5检查给水、凝结水、炉水、机冷水净化装置出入口、饱和蒸汽、过热蒸汽、再热蒸汽、取样冷却水DD表,更换污染的过滤砂芯和老化橡胶管路,表计校验合格投入备用。

5.1.6检查给水、凝结水、炉水PH表,更换污染的过滤砂芯和老化橡胶管路,表计校验合格投入备用。

5.1.7检查氧表、硅表、钠表、磷酸根表、联胺表,更换污染的过滤砂芯、老化橡胶管路,表计校验合格投入备用。

5.1.8清洗取样架各流量计,仪表系统阀门检查,开关灵活。

5.1.9取样架各交换柱检查、清理,树脂再生后回装。

30

5.2非标准项目完成情况及解决的问题:

#1汽水取样架冷却水管渗漏管段更换,打压合格。

#1酸计量箱和#1碱计量箱更换两项,因检修部未报材料采购计划未实施。

5.3 缺陷处理情况

运行中发现的缺陷全部在小修过程中处理。 5.4 小修管理方面

#1机组小修过程中的化学监督工作按照规程和监督标准认真执行:#1稳压水箱补做防腐,#1机凝汽器查漏,除氧水箱,除氧头、主给水调节门、汽机轴瓦、主油箱、密封油箱清理检查合格。

5.5 遗留问题及解决的思路

5.5.1 更换#1酸碱计量箱,催促检修部报计划采购,货到即换. 6 运行指标及分析

31

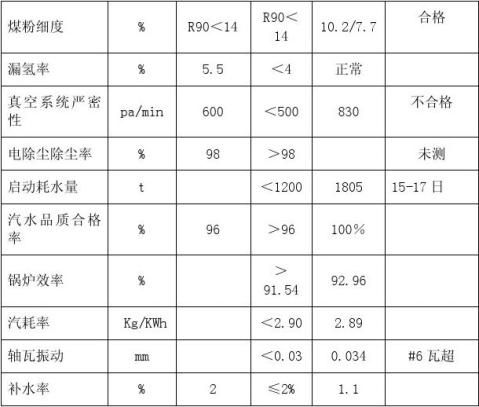

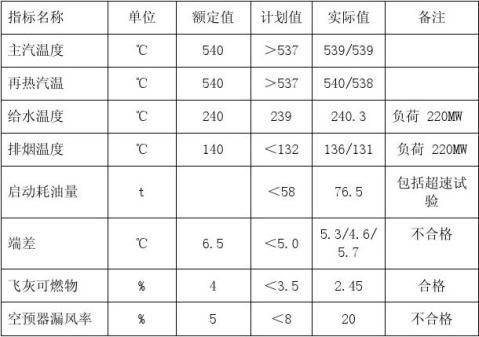

1 经济指标分析:

1.1 此次磨煤机检修很成功,飞灰可燃物降低0.99%,其它各项指标如主再热汽温均得到优化;

1.2 真空系统严密性830Pa/min较计划值500Pa/min高,严密性试验仍不合格,但凝汽器端差较小修前下降5℃左右。

1.3 空预器漏风率20%大于8%计划值。

32