《 液压与气压传动》课程设计任务书3

授课班号 专业年级 指导教师 学号姓名

1. 课程设计题目3

一台专用铣床,铣头驱动电机的功率为7.5KW,铣刀直径为150mm,转速为300r/min,工作台重量为4*103N,工件和夹具最大重量为1.8*103N,试设计此专用铣床液压系统。

2. 课程设计的目的和要求

通过设计液压传动系统,使学生获得独立设计能力,分析思考能力,全面了解液压系统的组成原理。

明确系统设计要求;分析工况确定主要参数;拟订液压系统草图;选择液压元件;验算系统性能。

3. 课程设计内容和教师参数(各人所取参数应有不同)

工作台行程为500mm(快进300mm,工进150mm),快进速度为5m/min,工进速度为50~800mm/min,往返加速、减速时间为0.1s,工作台用平导轨,静摩擦系数fj=0.2,动摩擦系数fd=0.1。

4. 设计参考资料(包括课程设计指导书、设计手册、应用软件等)

l 章宏甲 《液压传动》 机械工业出版社 2006.1

l 章宏甲《液压与气压传动》机械工业出版社 2005.4

l 黎启柏 《液压元件手册》冶金工业出版社 2002.8

l 榆次液压有限公司 《榆次液压产品》 2002.3

课程设计任务

明确系统设计要求;分析工况确定主要参数;拟订液压系统草图;选择液压元件;验算系统性能。

5.1设计说明书(或报告)

分析工况确定主要参数;拟订液压系统草图;选择液压元件;验算系统性能。

5.2技术附件(图纸、源程序、测量记录、硬件制作)

5.3图样、字数要求

系统图一张(3号图),设计说明书一份(2000~3000字)。

6. 工作进度计划

4. 设计方式

手工

5. 设计地点、指导答疑时间

待定

9.备注

目录

一、 设计任务书

二、 负载工况分析

1. 工作负载

2. 摩擦阻力

3. 惯性负荷

三、 负载图和速度图

四、 确定液压缸参数

1. 液压缸的工作压力

2. 液压缸尺寸计算

3. 液压缸各工作阶段的压力、流量和功率计算

4. 绘制液压缸的工况图

五、 拟定液压系统图

1. 选择液压基本回路

2. 组成系统图

六、 选择液压元件

1. 确定液压泵的容量及电机功率

2. 控制阀的选择

3. 确定油管直径

4. 确定油箱容积

七、 液压系统的性能验算

1. 液压系统的压力损失计算

2. 液压系统的热量温升计算

附:液压系统图

二、负载工况分析

1.工作负载

Fw=1000P/ν=1000P/(πDn/60×1000)=60×106P/πDn

=60×7.5×106/π×300×150 N

=3183 N

2.摩擦阻力

静摩擦阻力

Ffj=fj(G1+G2)=0.2×(4000+1800) N=1160 N

动摩擦阻力

Ffd=fd(G1+G2)=0.1×(4000+1800) N=580 N

G1-工作台重量

G2-工件和夹具最大重量

3. 惯性负荷

Fg=(G1+G2) ν/gt=(4000+1800) ×5/9.8×0.1×60 N

=493.20 N

g –重力加速度9.8m/s2

ν –工进速度

t –往返加减速时间

三、负载图和速度图

取液压缸的机械效率η=0.9,计算液压缸各工作阶段的负载情况

启动:F=Ffj=1160 N

F‵=F/η=1160/0.9 N=1289 N

加速:F=Ffd+Fg=580+493.20=1073.20 N

F‵=F/η=1073.20/0.9=1193 N

快进:F=Ffd=580 N

F‵=F/η=580/0.9=645 N

工进:F=Ffd+Fw=580+3183=3763 N

F‵=F/η=3763/0.9=4182 N

快退:F=Ffd=580 N

F‵=F/η=580/0.9=645 N

液压缸各阶段负载情况

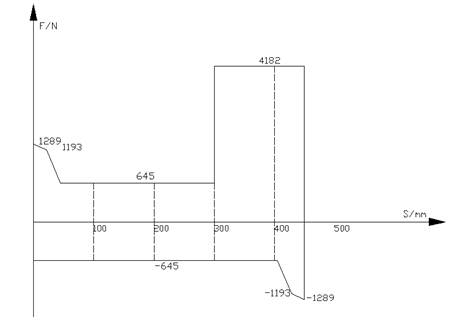

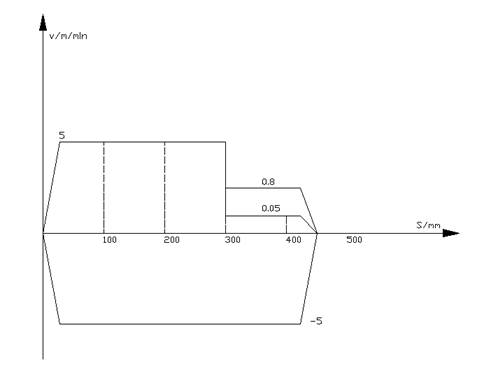

根据工况负载F及行程S,绘制负载图:

根据快进速度ν1、工进速度v2和行程S,绘制速度图:

四、确定液压缸参数

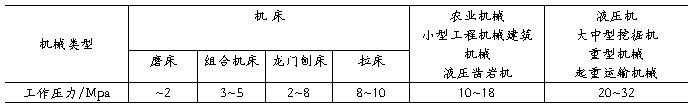

1.液压缸的工作压力

根据负载并查表,初选工作压力

P1=3MPa

2.计算液压缸尺寸

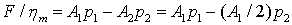

鉴于动力滑台要求快进、快退速度相等,可选用单杆式差动液压缸。无杆腔工作面积A1,有杆腔工作面积A2,

且A1=2A2,即活塞杆直径d与缸筒直径D呈d=0.707D的关系。

回油路上背压P2取0.8MPa

油路压力损失△P取0.5MPa

A1=F/(P1-P2/2)=4182×10-6/(3-0.8/2)m2=0.0016m2

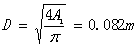

D=

=45.13mm

=45.13mm

d=0.707D=31.91mm

按GB/T2348-2001将直径元整成就进标准值

D=50mm

d=35mm

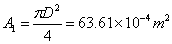

液压缸两腔的实际有效面积为:

A1=πD2/4=19.63×10-4m2

A2=π(D2-d2)/4=10.01×10-4m2

根据上述D与d的值,可估算液压缸在各个工作阶段中的压力

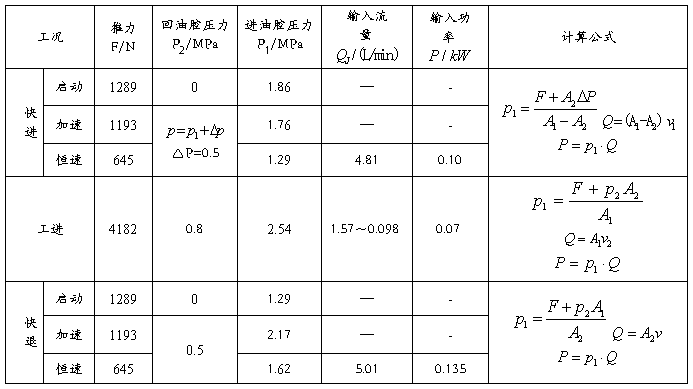

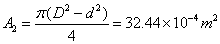

3.液压缸各工作阶段的压力、流量和功率计算

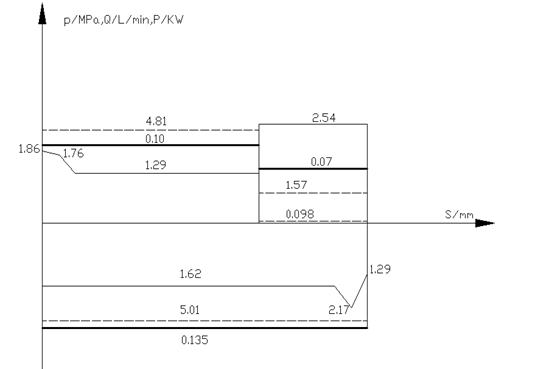

4. 液压缸工况图

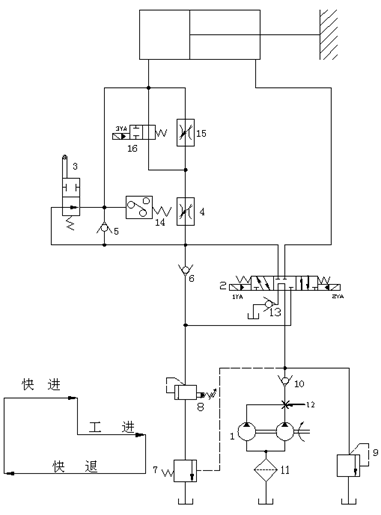

五.拟定液压系统图

1.选择液压基本回路

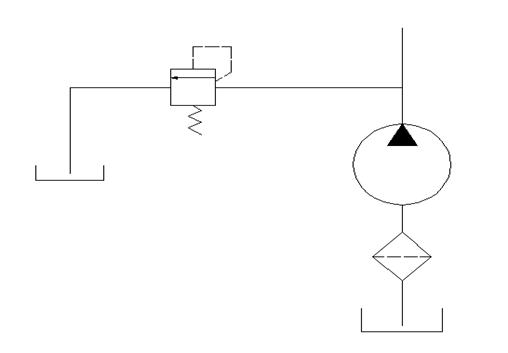

选择调速回路。该系统的流量、压力较小,可选用定量泵和溢流阀组成的供油源,液压系统功率小,滑台运动速度低,工作负载变化小,铣床加工有顺锉和逆锉之分,可采用进流口节流的调速形式,具有承受负切削的能力,如图(a)

(a)

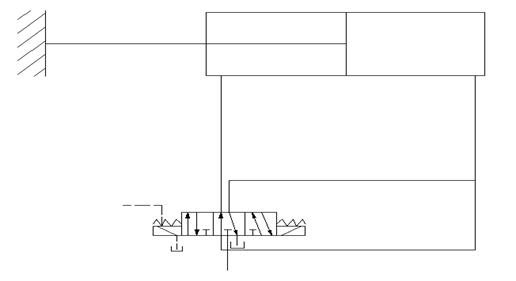

选择快速运动回路和换向回路。系统采用节流调速回路后,不管采用什么油源形式都必须有单独的油路直接通向液压缸两腔,以实现快速运动。在本系统中,单杆液压缸要作差动连接,为保证换向平稳,采用电液换向阀式换接回路,如图(b)

选择速度换接回路。避免液压冲击,宜选用行程阀来控制速度换接,如图(c)

(b)

(c)

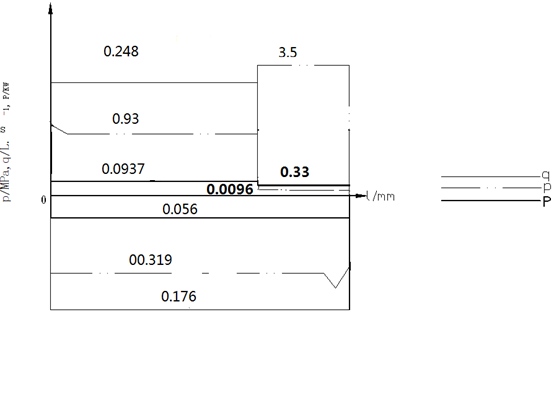

2.组成液压系统图

根据各液压基本回路组成液压系统图,如图(d)

系统油路分析:

1)、快进

进油路:油箱→滤油器1→油泵2→单向阀3→换向阀4左位→行程阀5左位→液压缸8右腔

回油路:液压缸8左腔→换向阀4左位→单向阀9→行程阀5左位→液压缸8右腔

2)、工进

进油路:油箱→滤油器1→油泵2→单向阀3→换向阀4左位→调速阀6→液压缸8右腔

回油路:液压缸8左腔→换向阀4左位→溢流阀10→顺序阀11→油箱

3)、快退

进油路:油箱→滤油器1→油泵2→单向阀3→换向阀4右位→液压缸8左腔

回油路:液压缸8右腔→单向阀7→换向阀4右位→单向阀13→油箱

六、选择液压元件

1.确定液压泵的容量及电机功率

1)、液压泵

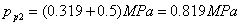

油路压力损失△P=0.5MPa,回油路泄露系数取1.1,则液压泵的最高工作压力为:

pB=p1+△p=(2.54+0.5) MPa=3.04 MPa

总流量:

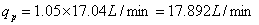

QB=KQmax=(1.1x5.01) L/min=5.511 L/min

根据上述计算数据查泵的产品目录,选用YB-A9B定量式叶片泵,输出流量6.9L/min。

2)确定驱动电动机功率。

由工况图表明,最大功率出现在快退阶段,液压泵总效率η=0.75 ,则电动机功率为:

,则电动机功率为:

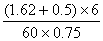

P= =

= kW=0.283 kW

kW=0.283 kW

根据此数据按JB/T9616—1999,查阅电动机产品样本选取Y90S型三相异步电动机,其额定功率P=0.75Kw,额定转速n=1000r/min。

2.控制阀的选择

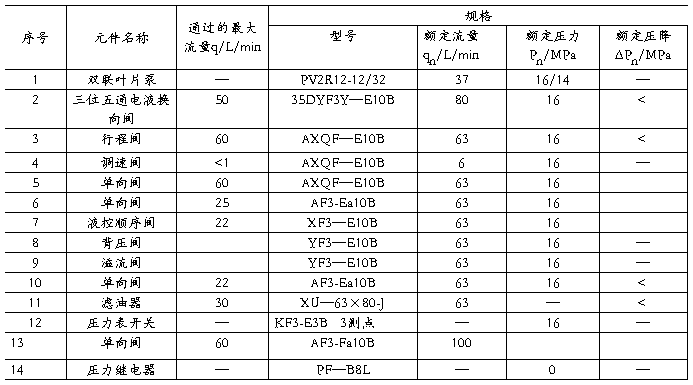

根据阀类及辅助元件所在油路的最大工作压力和通过该元件的最大实际流量,可选出这些液压元件的型号及规格,如下表:

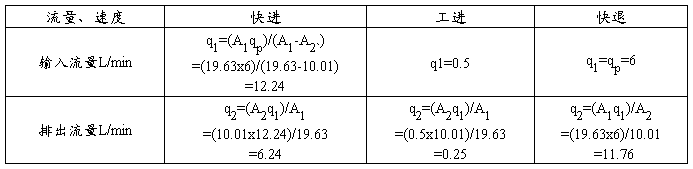

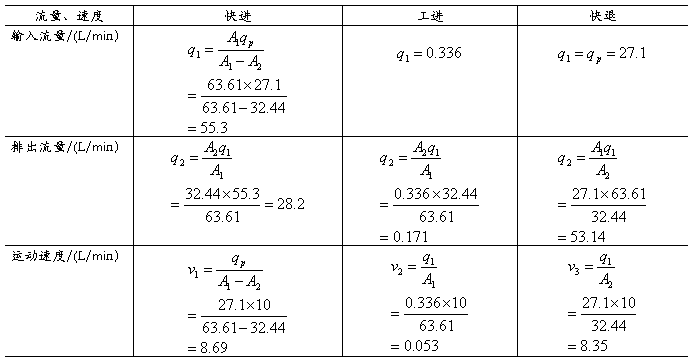

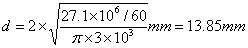

3.定油管直径

各元件间连接管道的规格按原件接口尺寸决定,液压缸则按输入、排出的最大流量计算。由于液压泵具体选定之后液压缸在各个阶段的进、出流量已与原定数值不同,所以要重新计算,如下表所示。

油液在压油管中的流速取3m/min,

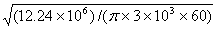

d≥2 =2×

=2× mm=9.3mm

mm=9.3mm

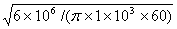

油液在吸油管中的流速取1m/min,

d≥2 =2×

=2× mm=11.3mm

mm=11.3mm

两个油管都按GB/T2351-2005选用外径Φ15mm、内径Φ12mm的无缝钢管。

4.定油箱容积

取ξ为7时,求得其容积为:

V=ξqp=7×6 L=42 L

按JB/T7938-1999规定,取标准值V=100L。

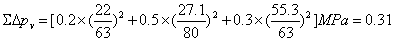

七、液压系统性能的验算

1.液压系统的压力损失计算

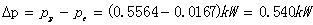

1)、快进

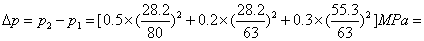

滑台快进时,液压缸差动连接,进油路上通过单向阀3的流量是6L/min,通过电液换向阀4,液压缸有杆腔的回油与进油路汇合,以12.24L/min通过行程阀5并进入无杆腔。因此进油路上的总压降为

∑△pv=[0.2×(6/63)2+0.5×(6/80)2+0.3×(12.24/63)2]

=(0.019+0.038+0.058)MPa=0.115MPa

压力阀不会被打开,油泵的流量全部进入液压缸。

回油路上,液压缸有杆腔中的油液通过电液换向阀4和单向阀9的流量都是6.24L/min,然后与液压泵的供油合并,经行程阀5流入无杆腔。由此可算出快进时有杆腔压力p2与无杆腔压力p1之差

△p=p2-p1=[0.5×(6.24/80)2+0.2×(6.24/63)2+0.3×(12.24/63)2]

=(0.039+0.020+0.058)MPa

=0.117MPa

此值小于原估计值0.5MPa,所以是安全的。

2)、工进

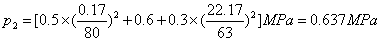

工进时,油液在进油路上通过电液换向阀4的流量为0.5L/min,在调速阀7处得压力损失为0.5MPa,油液在回油路上通过换向阀4的流量是0.25L/min,在背压阀10处得压力损失为0.5MPa,通过顺序阀11的流量为(6+0.24)=6.24L/min,因此这时液压缸回油腔的压力p2为

p2=[0.5×(0.24/80)2+0.5+0.3×(6.24/63)2]

=(0.002+0.5+0.030)MPa

=0.532MPa

此值小于原估计值0.8MPa。

重新计算工进时液压缸进油腔压力p1

p1=(F`+p2A2)/A1

=(4182+0.532×106×10.01×10-4)/19.63×106×10-4

=2.40 MPa

此数值与2.54MPa接近。

3)、快退

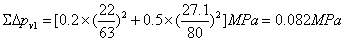

快退时,油液在进油路上通过换向阀4的流量为6L/min;油液在回油路上通过单向阀7、换向阀4和单向阀13的流量都是11.76L/min,因此进油路上总压降为

∑△pv1=[0.2×(6/63)2+0.5×(6/80)2]

=(0.019+0.038)MPa

=0.057 MPa

此值较小,所以液压泵驱动电动机的功率是足够的。回油路上总压降为

∑△pv2=[0.2×(11.76/63)2+0.5×(11.76/80)2+0.2×(11.76/63)2]

=(0.037+0.074+0.037)MPa

=0.148MPa

此值与0.135MPa接近,不必重算。

所以快退时液压泵的最大工作压力pp应为

pp=p1+∑△pv1=(2.17+0.057)MPa=2.227MPa

因此液压泵卸荷的顺序阀11的调压应大于2.227MPa。

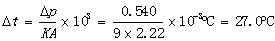

2.液压系统的热量温升验算

工进在整个工作循环过程中所占的时间几乎占据整个工作循环周期,所以系统发热和油液温升可用工进时的情况来计算。

工进时液压缸的有效功率为

PO=Fv= kW=0.056 Kw

kW=0.056 Kw

液压泵的输入总功率

Pi= =0.32Kw

=0.32Kw

由此得液压系统的发热量

Hi=Pi-Po=(0.32-0.056)Kw=0.264kW

油液温升的近似值

△ T=(0.264×103)/ ℃=6.7℃

℃=6.7℃

温升没有超出允许范围,液压系统中不需要设置冷却器。

第二篇:液压课程设计

机械工程学院

液压与气动技术

课程设计

题 目: 卧式单面多轴钻孔组合机床液压系统设计

专 业: 机械设计制造与自动化

班 级: 1301班

姓 名: 王鹏飞

学 号: 33

指导教师: 蔺国民

《液压与气动技术》课程设计任务书

目 录

1 负载与运动分析 ………………………………………………………… 1

2 负载图和速度图的绘制 ………………………………………………… 1

3 确定液压缸的主要参数 ………………………………………………… 2

初选液压缸工作压力…………………………………………………… 2

计算液压缸主要尺寸 ………………………………………………… 2

各阶段压力、流量、功率的计算 …………………………………… 3

4 液压系统图的拟定 ……………………………………………………… 4

液压回路的选择 ………………………………………………………… 4

液压回路的综合 ………………………………………………………… 6

5 液压元件的选择 ………………………………………………………… 8

液压泵的选择 …………………………………………………………… 8

阀类元件及辅助元件的选择 …………………………………………… 9

油管的选择 ……………………………………………………………… 9

油箱的计算 ……………………………………………………………… 10

6 液压系统性能的验算 ………………………………………………………10

验算系统压力损失并确定压力阀的调整值 …………………………… 10

快进 …………………………………………………………………… 10

工进 …………………………………………………………………… 11

快退 …………………………………………………………………… 11

油液温升验算 …………………………………………………………… 11

7油箱设计 …………………………………………………………………… 12

壁厚、箱顶及箱顶元件的设计 ………………………………………… 12

箱壁、清洗孔、吊耳、液位计设计……………………………………… 13

箱底、放油塞及支架设计 ……………………………………………… 13

油箱内隔板及除气网设置 ……………………………………………… 13

1. 负载与运动分析

负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。因工作部件是卧式放置,重力的水平分力为零,这样需要考虑的力有:夹紧力,导轨摩擦力,惯性力。

在对液压系统进行工况分析时,本设计实例只考虑组合机床动力滑台所受到的工作负载、惯性负载和机械摩擦阻力负载,其他负载可忽略。

1. 切削负载FW

工作负载是在工作过程中由于机器特定的工作情况而产生的负载,对于金属切削机床液压系统来说,沿液压缸轴线方向的切削力即为工作负载。

切削负载(确定切削负载应具备机械切削加工方面的知识)用高速钢钻头(单个)钻铸铁孔时的轴向切削力Ft(单位为N)为

(8—1)

(8—1)

式中:D——钻头直径,单位为mm;

s——每转进给量,单位为mm/r;

HBW——铸件硬度,HBW=240。

根据组合机床加工特点,钻孔时主轴转速n和每转进给量s按“组合机床设计手册”取:

对φ的孔:n1=360r/min,sl=/r;

对φ的孔:n2=550r/min,s2=/r;

所以,系统总的切削负载Ft为:

Ft=令Ft=Fg=17907N

2.惯性负载

往复运动的加速,减速时间不希望超过 ,所以取 为

为

Fm=m△v/△t=N=583N

3.阻力负载

机床工作部件对动力滑台导轨的法向力为:

Fn=mg=9810N

静摩擦阻力:

Ftf=fsFn==1962N

动摩擦阻力:

Ffd=fdFn==981N

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率 =,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况由此得出液压缸在各工作阶段的负载如表

=,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况由此得出液压缸在各工作阶段的负载如表 所列。

所列。

表8—1 液压缸在各工作阶段的负载R

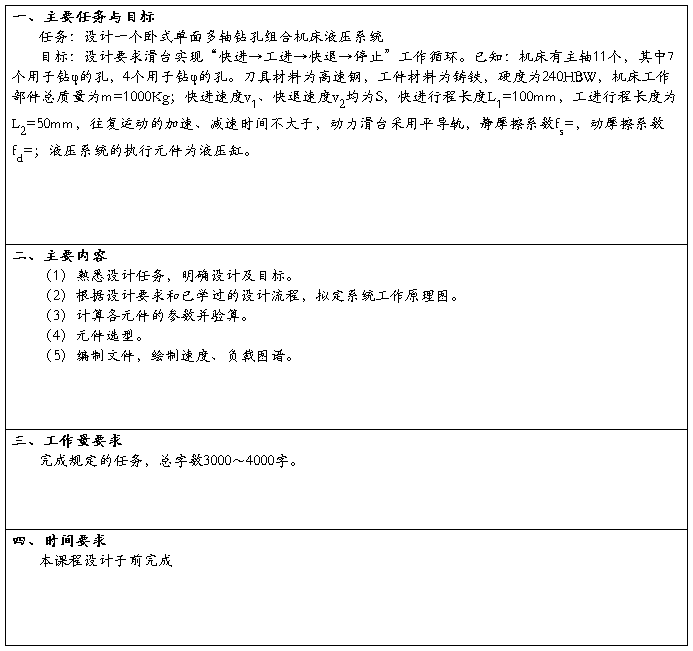

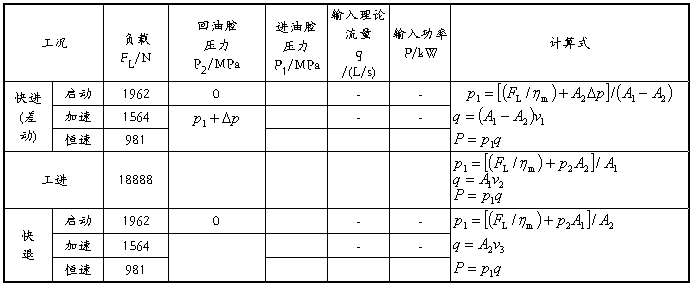

按表8-1数值绘制的动力滑台负载图如图8-1(a)所示。

2 负载图和速度图的绘制

根据工作循环(总行程L1+L2=150mm工进速度V2=n1s1=n2s2=53mm/min,绘制动力滑台速度图,负载图(如图所示)。

3确定液压系统主要参数

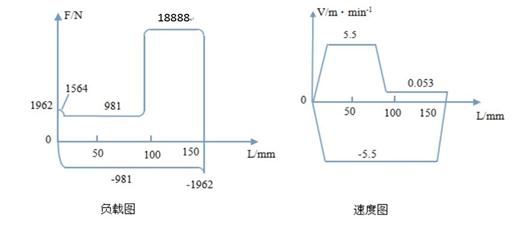

确定液压缸工作压力

由表2和表3可知,组合机床液压系统在最大负载约为32000N时宜取4MPa。

表2按负载选择工作压力

表3 各种机械常用的系统工作压力

计算液压缸主要尺寸

由于工作进给速度与快速运动速度差别较大,且快进、快退速度要求相等,从降低总流量需求考虑,应确定采用单杆双作用液压缸的差动连接方式。通常利用差动液压缸活塞杆较粗、可以在活塞杆中设置通油孔的有利条件,最好采用活塞杆固定,而液压缸缸体随滑台运动的常用典型安装形式。这种情况下,应把液压缸设计成无杆腔工作面积 是有杆腔工作面积

是有杆腔工作面积 两倍的形式,即活塞杆直径d与缸筒直径D呈d = 的关系。

两倍的形式,即活塞杆直径d与缸筒直径D呈d = 的关系。

工进过程中,当孔被钻通时,由于负载突然消失,液压缸有可能会发生前冲的现象,因此液压缸的回油腔应设置一定的背压(通过设置背压阀的方式),选取此背压值为p2=。

快进时液压缸虽然作差动连接(即有杆腔与无杆腔均与液压泵的来油连接),但连接管路中不可避免地存在着压降 ,且有杆腔的压力必须大于无杆腔,估算时取

,且有杆腔的压力必须大于无杆腔,估算时取 。快退时回油腔中也是有背压的,这时选取被压值

。快退时回油腔中也是有背压的,这时选取被压值 =。

=。

工进时液压缸的推力计算公式为

式中:F ——负载力

——液压缸机械效率

——液压缸机械效率

A1——液压缸无杆腔的有效作用面积

A2——液压缸有杆腔的有效作用面积

p1——液压缸无杆腔压力

p2——液压有无杆腔压力

因此,根据已知参数,液压缸无杆腔的有效作用面积可计算为

A2= =

= =×10-4m2

=×10-4m2

A1=

由于有前述差动液压缸缸筒和活塞杆直径之间的关系,d = ,因此活塞杆直径为d=×=,根据GB/T2348—2001对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=90mm,活塞杆直径为d=63mm。

此时液压缸两腔的实际有效面积分别为:

各阶段压力、流量、功率的计算

根据上述液压缸直径及流量计算结果,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

表8-2 液压缸在不同工作阶段的压力、流量和功率值

并据表4可绘制出液压缸的工况图,如图2所示。

图2 组合机床液压缸工况图

4 液压系统图的拟定

根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。速度的换接、稳定性和调节是该机床液压系统设计的核心。此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,成本低,节约能源,工作可靠。

液压回路的选择

选用执行元件

因系统运动循环要求正向快进和工进,反向快退,且快进,快退速度相等,因此选用单活塞杆液压缸,快进时差动连接,无杆腔面积A1等于有杆腔面积A2的两倍。

速度控制回路的选择

工况图表明,所设计组合机床液压系统在整个工作循环过程中所需要的功率较小,系统的效率和发热问题并不突出,因此考虑采用节流调速回路即可。虽然节流调速回路效率低,但适合于小功率场合,而且结构简单、成本低。该机床的进给运动要求有较好的低速稳定性和速度-负载特性,因此有三种速度控制方案可以选择,即进口节流调速、出口节流调速、限压式变量泵加调速阀的容积节流调速。

钻镗加工属于连续切削加工,加工过程中切削力变化不大,因此钻削过程中负载变化不大,采用节流阀的节流调速回路即可。但由于在钻头钻入铸件表面及孔被钻通时的瞬间,存在负载突变的可能,因此考虑在工作进给过程中采用具有压差补偿的进口调速阀的调速方式,且在回油路上设置背压阀。

由于选定了节流调速方案,所以油路采用开式循环回路,以提高散热效率,防止油液温升过高。

从工况图中可以清楚地看到,在这个液压系统的工作循环内,液压要求油源交替地提供低压大流量和高压小流量的油液。而快进快退所需的时间 和工进所需的时间

和工进所需的时间

有 =20因此从提高系统效率、节省能量角度来看,如果选用单个定量泵作为整个系统的油源,液压系统会长时间处于大流量溢流状态,从而造成能量的大量损失,这样的设计显然是不合理的。

=20因此从提高系统效率、节省能量角度来看,如果选用单个定量泵作为整个系统的油源,液压系统会长时间处于大流量溢流状态,从而造成能量的大量损失,这样的设计显然是不合理的。

如果采用一个大流量定量泵和一个小流量定量泵双泵串联的供油方式,由双联泵组成的油源在工进和快进过程中所输出的流量是不同的,此时液压系统在整个工作循环过程中所需要消耗的功率估大,除采用双联泵作为油源外,也可选用限压式变量泵作油源。但限压式变量泵结构复杂、成本高,且流量突变时液压冲击较大,工作平稳性差,最后确定选用双联液压泵供油方案,有利于降低能耗和生产成本,如图3所示。

图3 双泵供油油源

选择快速运动和换向回路

根据本设计的运动方式和要求,采用差动连接与双泵供油两种快速运动回路来实现快速运动。即快进时,由大小泵同时供油,液压缸实现差动连接。

本设计采用二位二通电磁阀的速度换接回路,控制由快进转为工进。与采用行程阀相比,电磁阀可直接安装在液压站上,由工作台的行程开关控制,管路较简单,行程大小也容易调整,另外采用液控顺序阀与单向阀来切断差动油路。因此速度换接回路为行程与压力联合控制形式。

速度换接回路的选择

所设计多轴钻床液压系统对换向平稳性的要求不高,流量不大,压力不高,所以选用价格较低的电磁换向阀控制换向回路即可。为便于实现差动连接,选用三位五通电磁换向阀。为了调整方便和便于增设液压夹紧支路,应考虑选用Y型中位机能。

由前述计算可知,当工作台从快进转为工进时,进入液压缸的流量由 L/S降 L/S,可选二位二通行程换向阀来进行速度换接,以减少速度换接过程中的液压冲击,如图4所示。由于工作压力较低,控制阀均用普通滑阀式结构即可。由工进转为快退时,在回路上并联了一个单向阀以实现速度换接。为了控制轴向加工尺寸,提高换向位置精度,采用死挡块加压力继电器的行程终点转换控制。

a.换向回路 b.速度换接回路

图4 换向和速度切换回路的选择

参考同类组合机床,选用双作用叶片泵双泵供油,调速阀进油节流阀调速的开式回路,溢流阀做定压阀。为了换速以及液压缸快退时运动的平稳性,回油路上设置背压阀,初定背压值Pb=。

液压回路的综合

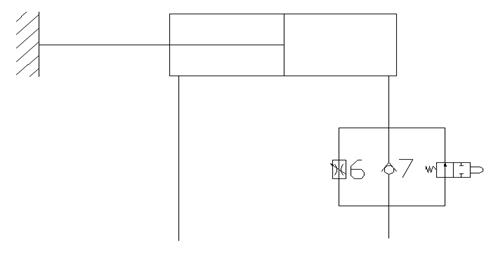

选定调速方案和液压基本回路后,再增添一些必要的元件和配置一些辅助性油路,如控制油路、润滑油路、测压油路等,并对回路进行归并和整理,就可将液压回路合成为液压系统,即组成如图5所示的液压系统图。

1—双联叶片液压泵;2—三位五通电液阔;3—行程阀;4—调速阀;5—单向阀;

6—单向阀;7—顺序阀;8—背压阀;9—溢流阀;10—单向阀;ll—过滤器;

12—压力表接点;13—单向阀;l4—压力继电器。

系统图的原理

1.快进

快进如图所示,按下启动按钮,电磁铁1YA通电,由泵输出地压力油经2三位五通换向阀的左侧,这时的主油路为:

进油路:泵 → 向阀10→三位五通换向阀2(1YA得电)→行程阀3→液压缸左腔。

回油路:液压缸右腔→三位五通换向阀2(1YA得电)→单向阀6→行程阀3→液压缸左腔。

由此形成液压缸两腔连通,实现差动快进,由于快进负载压力小,系统压力低,变量泵输出最大流量。

2.工进

减速终了时,挡块还是压下,行程开关使3YA通电,二位二通换向阀将通路切断,这时油必须经调速阀4和15才能进入液压缸左腔,回油路和减速回油完全相同,此时变量泵输出地流量自动与工进调速阀15的开口相适应,故进给量大小由调速阀15调节,其主油路为:

进油路:泵 → 向阀10→三位五通换向阀2(1YA得电)→调速阀4→调速阀15→液压缸左腔。

回油路:液压缸右腔→三位五通换向阀2→背压阀8→液控顺序阀7→油箱。

3.快退

滑台停留时间结束后,时间继电器发出信号,使电磁铁1YA、3YA断电,2YA通电,这时三位五通换向阀2接通右位,,因滑台返回时的负载小,系统压力下降,变量泵输出流量又自动恢复到最大,滑快速退回,其主油路为:

进油路:泵 → 向阀10→三位五通换向阀2(2YA得电)→液压缸右腔。

回油路:液压缸左腔→单向阀5→三位五通换向阀2(右位)→油箱。

4.原位停止

当滑台退回到原位时,挡块压下原位行程开关,发出信号,使2YA断电,换向阀处于中位,液压两腔油路封闭,滑台停止运动。这时液压泵输出的油液经换向2直接回油箱,泵在低压下卸荷。

5 液压元件的选择

确定液压泵的规格和电动机功率

(1)计算液压泵的最大工作压力

由于本设计采用双泵供油方式,根据液压系统的工况图,大流量液压泵只需在快进和快退阶段向液压缸供油,因此大流量泵工作压力较低。小流量液压泵在快速运动和工进时都向液压缸供油,而液压缸在工进时工作压力最大,因此对大流量液压泵和小流量液压泵的工作压力分别进行计算。

根据液压泵的最大工作压力计算方法,液压泵的最大工作压力可表示为液压缸最大工作压力与液压泵到液压缸之间压力损失之和。

对于调速阀进口节流调速回路,选取进油路上的总压力损失 ,同时考虑到压力继电器的可靠动作要求压力继电器动作压力与最大工作压力的压差为,则小流量泵的最高工作压力可估算为

,同时考虑到压力继电器的可靠动作要求压力继电器动作压力与最大工作压力的压差为,则小流量泵的最高工作压力可估算为

大流量泵只在快进和快退时向液压缸供油,图4表明,快退时液压缸中的工作压力比快进时大,如取进油路上的压力损失为,则大流量泵的最高工作压力为:

(2)计算总流量

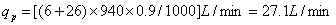

表3表明,在整个工作循环过程中,液压油源应向液压缸提供的最大流量出现在快进工作阶段,为 L/min,若整个回路中总的泄漏系数KL=,则液压油源所需提供的总流量为:

工作进给时,液压缸所需流量约为s,但由于要考虑溢流阀的最小稳定溢流量 L/s,故小流量泵的供油量最少应为s。

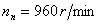

据据以上液压油源最大工作压力和总流量的计算数值,因此选取PV2R12?6/26型双联叶片泵,其中小泵的排量为6mL/r,大泵的排量为26mL/r,若取液压泵的容积效率nv=,则当泵的转速np=940r/min时,液压泵的实际输出流量为

由于液压缸在快退时输入功率最大,这时液压泵工作压力为、流量为min。取泵的总效率 ,则液压泵驱动电动机所需的功率为:

,则液压泵驱动电动机所需的功率为:

kW

kW

根据上述功率计算数据,此系统选取Y100L-6型电动机,其额定功率 ,额定转速

,额定转速 。

。

确定阀类元件及辅件

根据系统的最高工作压力和通过各阀类元件及辅件的实际流量,查阅产品样本,选出的阀类元件和辅件规格如表6所列。

表6 液压元件规格及型号

*注:此为电动机额定转速为940r/min时的流量。

确定油管

在选定了液压泵后,液压缸在实际快进、工进和快退运动阶段的运动速度、时间以及进入和流出液压缸的流量,与原定数值不同,重新计算的结果如表7所列。

表7各工况实际运动速度、时间和流量

由表可以看出,液压缸在各阶段的实际运动速度符合设计要求。

有表7中的数据,取油液的流速v=3m/s,算得液压缸无杆腔及有杆腔相连的油管内径分别为

这两根油管都按GB/T 2351-2005选用内径 ,外径

,外径 的冷拔无缝钢管。

的冷拔无缝钢管。

油箱计算

油箱的容量按式,V=αqp估算,其中α为经验系数,取α=7,得

V=αqp= =

=

按JB/T 7938-1999规定,取最靠近的标准值V=200L

6 验算液压系统性能

验算系统压力损失

由于系统管路布置尚未确定,整个系统的压力损失无法全面估算,故只能估算阀类元件的压力损失。

快进

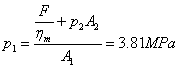

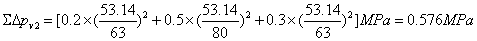

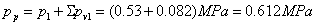

滑台快进时,液压缸通过电液换向阀差动连接。在进油路上,油液通过单向阀10的流量是22L/min、电液换向阀2的流量是min,然后与液压缸有杆腔的回油汇合,以流量min通过行程阀3进入无杆腔。在进油路上,总压降为

MPa

MPa

在回油路上,油液通过电液换向阀2和单向阀6的流量是min,然后与液压泵的供油合并,通过行程阀3进入无杆腔。有杆腔压力P2与无杆腔压力p1之差为

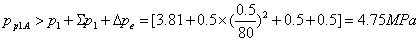

工进

滑台工进时,在进油路上,油液通过电液换向阀2的流量为min、调速阀4进入液压缸无杆腔,在调速阀4处的压力损失为。在回油路上,油液通过电液换向阀2的流量为min,经液控顺序阀7的流量为(+22)=min,返回油箱,在背压阀8处的压力损失为。若忽略管路的沿程压力损失和局部压力损失,则在液压缸回油腔的压力P2为

可见此值略大于原估计值。故可按表8-2中公式重新计算工进时液压缸进油腔压力p1,即

此略高于表8-2数值。

考虑到压力继电器的可靠动作要求压差?pe=,则溢流阀9的调压Pp1应为

快退

滑台快退时,在进油路上,油液通过单向阀10的流量为22L/min、电液换向阀2的流量为min进入液压缸有杆腔。在回油路上,油液通过单向阀5、电液换向阀2和单向阀13的流量为min返回油箱。在进油路上总的总压降为

此值远小于估计值,因此液压泵的驱动电动机的功率是足够的。

在回油路上总的总压降为

此值与表7的数值基本相符,故不必重算。

快退时液压泵的工作压力为

此值是调整液控顺序阀7的调整压力的主要参考数据。

验算系统发热与温升

由于工进在整个工作循环中占95%,所以系统的发热与温升可按工进工况来计算。

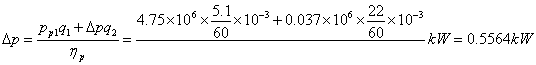

液压系统输出的有效功率即为液压缸输出的有效功率

这时大流量液压泵经顺序阀7卸荷,小流量液压泵在高压下供油。大液压泵通过顺序阀7的流量为22L/min,有表8-2查得该阀在额定流量qn=,故此阀在工进时的压力损失

小液压泵工进时的工作压力pp1=,流量q1=min,所以俩个液压泵的总输入功率为

液压系统的发热功率为

油箱的散热面积为

查表8-18得油箱的散热系数K=9W,则油液温升为

油温在允许范围内,油箱散热面积符合要求,不必设置冷却器。

7油箱设计

壁厚、箱顶及箱顶元件的设计

采取钢板焊接而成,故取油箱的壁厚为3mm,并采用将液压泵安装在油箱的上表面的方式,故上表面应比其壁要厚,同时为避免产生振动,则顶扳的厚度应为壁厚的4倍以上,所以取:

?顶壁厚15mm,并在液压泵与箱顶之间设置隔振垫。

在箱顶设置回油管、泄油管、吸油管、通气器并附带注油口,即取下通气帽时便可以进行注油,当放回通气帽地就构成通气过滤器,其注油过滤器的滤网的网眼小于250mm,过流量应大于40L/min。另外,由于要将液压泵安装在油箱的顶部,为了防止污物落入油箱内,在油箱顶部的各螺纹孔均采用盲孔形式。

箱壁、清洗孔、吊耳、液位计的设计

在此次设计中采用箱顶与箱壁为不可拆的连接方式,由于油箱的体积也相对不大,采用在油箱壁上开设一个清洗孔,在法兰盖板中配以可重复使用的弹性密封件。法兰盖板的结构尺寸根据油箱的外形尺寸按标准选取,具体尺寸见法兰盖板的零件结构图,此处不再着详细的叙述。为了便于油箱的搬运,在油箱的四角上焊接四个圆柱形吊耳,吊耳的结构尺寸参考同类规格的油箱选取。

在油箱的箱体另一重要装置即是液位计了,通过液位计我们可以随时了解油箱中的油量,同时选择带温度计的液位计,我们还可以检测油箱中油液的温度,以保证机械系统的最佳供油。将它设计在靠近注油孔的附近以便在注油时观察油箱内的油量。

箱底、放油塞及支架的设计

在油箱的底设置放油塞,可以方便油箱的清洗和换油,所以将放油塞设置在油箱底倾斜的最低处。同时,为了更好地促使油箱内的沉积物聚积到油箱的最低点,油箱的倾斜坡度应为:1/25~1/20。在油箱的底部,为了便于放油和搬运方便,在底部设置支脚,支脚距地面的距离为150mm,并设置加强筋以增加其刚度, 19在支脚设地脚螺钉用的固定。

油箱内隔板及除气网的设置

为了延长油液在油箱中的逗留时间,促进油液在油箱中的环流,促使更多的油液参与系统中的循环,以更好地发挥油箱的散热、除气、沉积的作用,在油箱中的上下板上设置隔板,其隔板的高度为油箱内油液高度的2/3以上。并在下板的下部开缺口,以便吸油侧的沉积物经此缺口至回油侧,经放油孔排出。

油箱隔板在油箱中为了使油液中的气泡浮出液面,并在油箱内设置除气网,其网眼的直径可用网眼直径为的金属网制成,并倾斜10~30布置。 ?? 在油箱内回油管与吸油管分布在回油测和吸油测,管端加工成朝向箱壁的 45?斜口,以便于油液沿箱壁环流。油管管口应在油液液面以下,其入口应高于底面2~3倍管径,但不应小于20mm,避免空气或沉积物的吸入或混入。对泄油管由于其中通过的流量一般较小,为防止泄油阻力,不应插入到液面以下。另外在油箱的表面的通孔处,要妥善密封,所以在接口上焊上高出箱顶20mm的凸台,以免维修时箱顶的污物落入油箱。