目录

1概述. 2

1.1 单位背景概况. 2

1.2 全厂生产流程或工艺简介. 2

2合成氨工业. 2

2.1氨的性质. 2

2.2合成氨工艺. 3

2.2.1 造气. 3

2.2.2净化. 4

2.2.2.1脱硫. 4

2.2.2.2 CO变换. 5

2.2.2.3脱碳. 6

2.2.2.4精制. 6

2.2.3合成氨. 6

3成品. 6

3.1氧化. 6

3.2酸吸收. 7

3.3碱吸收. 8

3.4中和. 8

3.5硝铵结晶. 9

4水处理. 10

4.1软水. 10

4.2除盐水. 10

5结语. 11

附图. 12

参考文献. 15

1概述

1.1 单位背景概况

福建邵化化工有限公司前身为福建省邵武化肥厂,隶属于福建省机电(控股)有限责任公司。公司主营硝酸盐等产品的生产、销售。主要产品为硝酸铵、硝酸钠、亚硝酸钠、甲醇、液体二氧化碳等。经四十多年的发展,已形成年产合成氨10万吨、硝酸铵18万吨、两钠(硝酸钠、亚硝酸钠)4万吨、甲醇5万吨、液体二氧化碳3万吨、余热发电装机容量3000KWh的生产规模,是华东南地区最大的硝酸盐生产企业。产品广泛用于国防、交通、化工、建材和农业等。

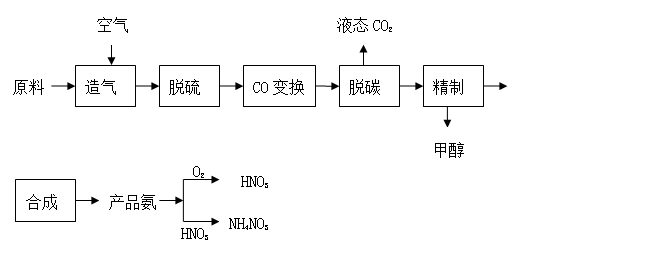

1.2 全厂生产流程或工艺简介

经过造气阶段生成的半水煤气在脱硫工序后,与水蒸气混合,进行CO变换后,变换气中除氢、氮外,还有CO2、CO和CH4的组分,其中CO2含量最多,须进行脱除。脱碳完后进入精制塔进行醇烃化除去CO2、CO,最后进入合成氨工艺生成产品氨,进而生产硝酸铵、硝酸钠、亚硝酸钠等产品。

2合成氨工业

2.1氨的性质

合成氨的化学名称为氨,氮含量为 82.3%。氨是一种无色具有强烈刺激性、 催泪性和特殊臭气的无色气体,比空气轻,相对密度 0.596,熔点-77.7℃,沸 点-33.4℃。标准状况下,1 米 气氨重 0.771 公斤;1 米 液氨重 638.6 公斤。 极易溶于水,常温(20℃)常压下,一体积的水能溶解 600 个体积的氨; 标准状 况下,一体积水能溶解 1300 体积的氨的水溶液称为氨水,呈强碱性。因此,用 水喷淋处理跑氨事故,能收到较好的效果[1]。氨与酸或酸酐可以直接作用,生成各种铵盐;氨与二氧化碳作用可生成氨基 甲铵,脱水成尿素;在铂催化剂存在的条件下,氨与氧作用生成一氧化氮,一氧 化氮继续氧化并与水作用,便能得到硝酸。氨在高温下(800℃以上)分解成氮和 氢;氨具有易燃易爆和有毒的性质。氨的自燃点为 630℃,氨在氧中易燃烧,燃 烧时生成蓝色火焰。氨与空气或氧按一定比例混合后,遇明火能引起爆炸。常温 下氨在空气中的爆炸范围为15.5~28%,在氧气中为 13.5~82%。液氨或干燥 的气氨,对大部分物质没有腐蚀性,但在有水的条件下,对铜、银、锌等有腐蚀 作用[2]。

2.2合成氨工艺

合成氨生产包括三个主要步骤。第一步是制造含氮和氢的原料气;第二步是将原料气进行净化处理,以除去各种杂质和有毒成分,从而获得纯净的氮氢混合

气体;第三步是氨的合成。

2.2.1 造气

目前工业上采用的原料气主要分为三种:固体原料(焦炭、无烟煤、褐煤等)、液体原料(重油、原油、轻油等)、气体原料(天然气、油田气、焦炉气、炼厂气等[3]。该厂采用的是固体原料。

间歇式制半水煤气 C+H2O→CO+H2(吸热)(120S)

气体成分有CO、H2、CO2、N2、O2、CH4

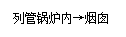

①吹风阶段:空气从炉底吹入,自下而上提高煤层温度,吹风气送入吹风气余热锅或放空。C+O2→CO2(制热)(30S)

①吹风阶段:空气从炉底吹入,自下而上提高煤层温度,吹风气送入吹风气余热锅或放空。C+O2→CO2(制热)(30S)

空气鼓风机 煤气发生炉 蒸汽过热器

空气鼓风机 煤气发生炉 蒸汽过热器

→吹风气燃烧炉

①

上吹(加氮)制气阶段:水蒸气和空气由炉底送入自下而上送入,经灰渣层预热,进入氧化层进行氧化反应,生成的煤气送入气柜。随着反应的进行,燃料层下部温度下降,上部升高,造成煤气带走的显热增加。 (20S)

上吹(加氮)制气阶段:水蒸气和空气由炉底送入自下而上送入,经灰渣层预热,进入氧化层进行氧化反应,生成的煤气送入气柜。随着反应的进行,燃料层下部温度下降,上部升高,造成煤气带走的显热增加。 (20S)

→煤气发生炉 三通集尘器 → 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

→煤气发生炉 三通集尘器 → 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

② 下吹制气阶段:水蒸气自上而下通过燃料层进行氧化反应煤气由炉底引出,经过回收热量后送入气柜。由于煤气下行时经过灰渣层温度下降,从而减少煤气带走的显热损失,燃料层温度均衡。 (60S)

过热蒸汽 煤气发生炉 三通集尘器 → 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

过热蒸汽 煤气发生炉 三通集尘器 → 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

③

二次上吹阶段:水蒸气自炉底送入,目的是将炉子底部煤气排干净,为下一步吹风做好安全准备。(7S)

二次上吹阶段:水蒸气自炉底送入,目的是将炉子底部煤气排干净,为下一步吹风做好安全准备。(7S)

过热蒸汽 煤气发生炉 蒸汽过热器(管间)→ 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

过热蒸汽 煤气发生炉 蒸汽过热器(管间)→ 列管锅炉→ 洗气塔 →出口水封 →总洗气塔→气柜

⑤空气吹净(回收)阶段:目的是要回收存在炉子上部及管道中残余的煤气,此部分吹风气应加以回收,作为半水煤气中N2的来源。(3S)

空气→煤气发生炉→ 蒸汽过热器(管间)→ 列管锅炉→ 洗气塔 →出口水封 →总洗气塔

2.2.2净化

制取的原料气中含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂中毒,须在合成氨工段前加以脱除。

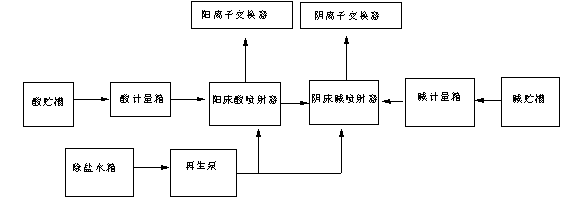

2.2.2.1脱硫

任务:将半水煤气中硫化物脱降至30~80mg/Nm3满足后工序需要。用碱液对变换气进行脱硫,将硫化物脱至≦120ug/Nm3以满足后工段生产工艺要求,并对脱硫液氧化再生循环,投放药物,保证本工序要求。再生析出的硫沫经过滤分离、熔融精制成商品硫。

当原料气中含硫量较高时,原料气与H2混合后进入预热炉。预热至350~400°C进入第一段氧化锌脱硫含量槽,将H2S及一些易分解的有机硫化物除去,然后进入第二段脱硫槽。第二段脱硫用Na2CO3作为脱硫液,在0.85MPa的脱硫塔内进行脱硫。

(1)一脱气体流程

气柜出口半水煤气经气柜出口水封进入冷却塔,降低半水煤气温度及粉尘进入1#、4#静电除焦器进一步除去煤焦油及粉尘,由罗茨风机加压后输送半水煤气经两用清洗塔下段把半水煤气温度降低,后经过一脱塔脱除部分硫化氢,经两用清洗塔上段清洗带油的脱硫溶液后到2#、3#静电除焦,再次除去煤焦油及其它粉尘,净化的半水煤气到压缩机一段总管。

(2)一脱液体流程

从贫液槽来的脱硫溶液,经脱硫泵输送到脱硫塔,吸收半水煤气中的H2S及部分有机硫,出塔富液经再生泵送到再生槽,经喷射器与自吸空气混合,在再生槽内进行再生,浮选硫沫经液位调节器回贫液槽,DDS-01催化剂、碳酸亚铁,贫液槽上加药桶,将药化开,加入液位调节器。

浮选溢流至硫池液的浮沫液体,经硫沫泵打至板框过滤器过滤,滤后溶液进地槽,经地槽泵打入贫液槽内回收。

(3)二脱气体流程

变换系统出口气体进二脱碱塔,脱除硫化氢,使气体中H2S≦20mg/L经分离器到压缩机三进总管。

(4)二脱液体流

从贫液槽来的脱硫 溶液,经二脱碱泵打入二脱碱塔,经吸收变换气H2S及部分有机硫出塔,出塔的富液,经过液相出口阀,自调阀,利用塔内压力,送至二脱再生槽,经喷射器与自吸空气混合在再生槽内进行产生、浮选后溶液经液位调节阀回贫液槽。

浮选溢流至硫池的流沫液体经地槽泵打入板框过滤器,过滤器过滤后溶液进地槽,经地槽打到再生槽回收系统内。

(工艺流程图见附图一)

2.2.2.2 CO变换

(1)气体流程

压缩机二段出口的半水煤气,经丝网除油器除去压缩机所夹带的油污和焦油,经饱和塔底侧进顶出,提高半水煤气温度,到半水煤气汽水分离器下侧进顶出分离汽水。经预腐蚀器净化气体,进预热交、主热交,顶进下侧出进行热回收与二段出来的变换气进行热交换,提高变换炉一进温度,经电加热器下侧进上侧出。到变换炉一段触煤层,CO与自产水蒸气进行变换反应,一出气体经一水加热器,降低变换炉触媒一段出口温度,提高水温,到变换炉二段触媒层。CO与外加蒸汽在触媒层进行变换反应,反应后的气体到主反应交换器,和预热交换器进行热回收,降低进三段变换炉的气体温度后进三段触媒。三出变换气经三水加热器,降低变换气温度提高水温,有热水塔回收变换热量,提高水温,气体经板式换热器顶进下出,降低变换气温度,经变换气气水分离器分离气体中的冷凝水,到二脱碱塔下进顶出,除去变换气中H2S含量,经碱液分离器分离碱液,送压缩机三段进口。

(2)热水流程

热水塔底部的热水到热水泵输送到三水加换热后,再到一水加换热,到饱和塔与半水煤气进行传质传热后,通过U形水封溢流到热水塔上部进口,与补充的软水仪器进入热水塔。在热水塔填料层与三水加出来的变换气逆流接触,降低变换气温度,同时提高热水温度后到塔底进行循环使用。

2.2.2.3脱碳

丙碳脱碳是利用合成氨原料气中CO2、H2S等酸性气体在加压条件下溶于丙碳溶液中,达到脱除CO2、H2S的目的,溶解有CO2、H2S气体的丙碳溶剂在减压(或真空)、气提等条件下,将所溶解的大部分CO2、H2S等气体解析出来达到再生循环使用。

2.2.2.4精制

将原料气中CO+ CO2脱除到5-10cm3/m3以下;并利用变换后的CO2、脱碳后的CO2副产品甲醇。

醇化:nCO+2nH2→C2nH2N+2O+(n-1)H2O

烃化:nCO+(2n+1)H2→C2nH2n+2+nH2O nCO2+(3n+1)H2→C2nH2n+2+2nH2O

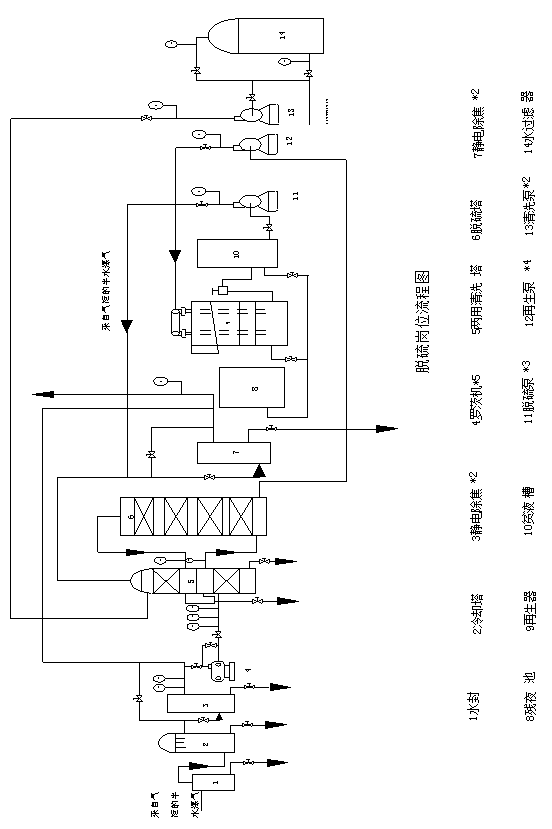

2.2.3合成氨

来自烃化岗位的烃化气与冷交管间出来的气体汇合后进入氨冷器后,在进入氨分、冷交,然后进入循环机,经油分后进入循环机,经油分后一股约10%的冷气由合成塔下部进入沿外筒环隙往上,在塔顶引出与另一股出循环加热器约20%的冷气汇合,直接进入段间冷却器。第三股气体由循环加热器出来的65~70%的未反应冷气进塔下部换热器管内。经中心管进入上绝热层反应,管间冷却器出来的气体与上层绝热层反应后的气体在气体混合器中混合,通过下绝热段和冷管段,再从换热外管进入管间,折流出合成塔。反应后氨含量大约有15%左右的气体经余热锅炉降温至250°C左右,进循环气预热器,预热合成塔进口气体,其本身温度降到80°C左右进入冷排进一步冷却至45°C以下,进冷交分离液氨,然后进氨冷器,为了控制进塔气体氨含量小于2.5%氨冷器出口温度控制在-3~15°C然后进氨分进一步分离液氨,进入下一循环。(工艺流程图见附图二)

3成品

3.1氧化

3.1氧化

4NH3 +4O2 4NO+6H2O

4NH3 +4O2 4NO+6H2O

(1)空气和氨的净化

(1)空气和氨的净化

为了防止铂催化剂中毒,必须空气和氨加以净化,以除去其中的尘埃、铁锈、油污及某些有害气体。这是保证氧化率及安全生产的重要条件。

(2)混合气体的配制

将NH3空气按比例分别送入同一电机或汽轮机带动的氨气和空气送风机,再经混合器制成氨-空气混合气。这样,既便于调节混合气的组成,又可在电机或汽轮机停转时,同时自行停止氨和空气的输送,从而防止一旦混合气中NH3含量过大而引起爆炸。

(3)反应热的利用

氨氧化是强烈放热的反应,从氧化炉出来的气体温度约在800°C左右,而后继工序NO的氧化以及NO2的吸收都要求在低温下进行,因而必须设法将反应热加以回收。其方法是使高温气体通过废热锅炉用以产生动力蒸汽,使之驱动蒸汽透平或产生饱和蒸汽以作他用。

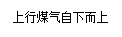

工艺流程图:

氨氧化工艺流程图

氨氧化工艺流程图

3.2酸吸收

(1)任务:将废热锅炉出来的氧化氮气体进一步冷却,在酸塔内用水或稀酸吸收,制成浓度为40%的硝酸送成品酸储槽。

(2)工艺流程:5#、6#系统酸吸收:从废热锅炉出来的180°C-230°C的氧化氮气体,由排管式气冷器进一步冷却,温度降到60°C以下,从1#酸塔底部进入,一次通过8个酸吸收塔后进入碱吸收塔。

各塔循环酸由塔根部经耐酸泵出入排冷管冷却器后由塔顶进入喷淋下来由此循环。

由高位槽移至8#或7#塔逐渐补加冷凝酸或软水,由自动移酸管或动力移酸管向前移,方向为8#→7#→6#→5#→4#→3#→2#→1#→2#,由2#塔采出合格酸送空气漂白塔,经漂白后送成品酸槽。

工艺流程图:

酸吸收工艺流程图

3.3碱吸收

(1)任务:用碳酸钠碱溶液吸收酸塔尾气中的NOx气体,制成合格的中和液,供后工序生产硝酸钠和亚硝酸钠。

(2)工艺流程:5#、6#系统碱吸收:经酸吸收后的残余氧化氮气体经分离器从1#吸收塔底部进入,经2#、3#、4#吸收塔,从顶部出来,经尾气氨还原处理残余NOx后由烟囱排入大气。

在碱塔中,气体通过填料层与塔内保持不断循环的碱液充分接触,循环液中的碳酸钠含量逐渐减少,碱度降低,亚硝酸钠和硝酸钠含量逐渐增高。这样循环吸收,最后制成合格的中和液送至中和液贮槽。

3.4中和

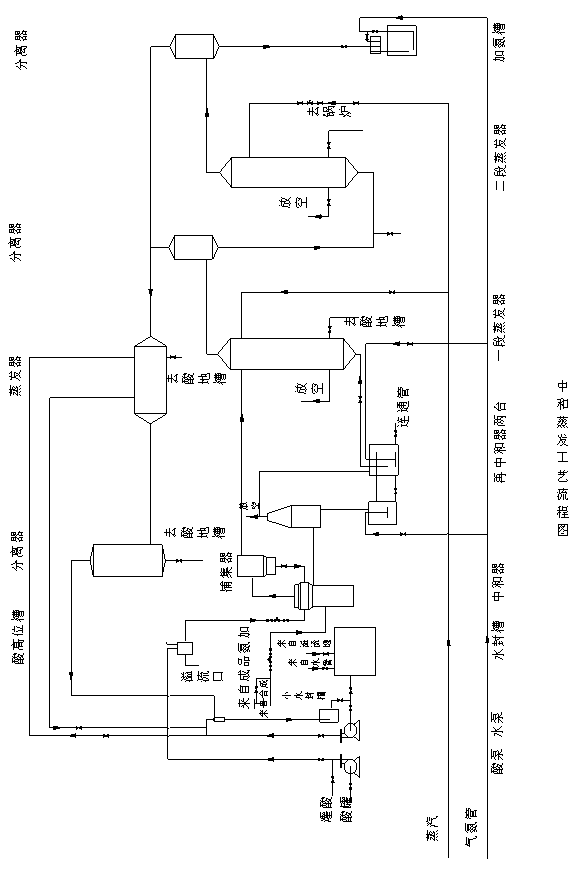

(1)任务:将浓度为38%-42%的硝酸和纯度为98.5%以上的气氢送入中和器内,在中和器内进行中和反应,生成浓度为55%呈微碱性的硝酸铵溶液,进入再中和,再加氨使之呈中性或微碱性,后借助真空作用进入蒸发器内通过蒸汽加热,蒸发浓缩到浓度为90%-92%、温度为115°C-130°C的硝酸铵溶液,在加氨槽中加氨使之保持微碱性,为结晶岗位提供合格的溶液。

(2)工艺流程:由合成工段送来的气氨,经除油稳压后,经过氨控制阀从中和器内筒下部的 氨盘管喷出,鼓泡上升。储罐中硝酸经酸泵扬入硝酸高位槽,从高位槽来的硝酸经控制阀加入中和器内筒上部酸喷头喷淋而下,与上升的气氨逆流接触进行中和反应生成硝酸铵稀溶液,由内筒流出到外筒,从底部进入三套管液封。流入再中和器,补加部分氨使之呈微碱性,在真空作用下,从一段蒸发器管内上行蒸发,经一段分离器分离后,浓度为75%的硝酸铵溶液经一段下料管下行。由下部进入二段蒸发器管内上行,进一步蒸发所含水分,经二段分离器分离后,浓度为90%-92%的硝酸铵溶液经液封筒进入加氨槽,经加氨呈中性或微碱性的硝酸氨溶液供给结晶岗位。(工艺流程图见附图三)

(3)工艺指标

①压力

真空度:(0.06-0.07)MPa

内筒压力:≦0.1 MPa

中和器气相压力:(0.02-0.03)MPa

蒸汽压力:一段蒸发:(0.02-0.05)MPa 二段蒸发:≦0.1 MPa

② 温度

二段溶液温度:115°C-130°C

③成分

中和液出口酸度:2-8g/L(HNO3)

再中和碱度:0-2g/L

加氨槽碱度:中性0-2g/L

废气冷凝损失:NH4NO3≦3 g/L HNO3≦2 g/L

水封槽清水损失:NH4NO3≦0.40 g/L HNO3≦20.05g/L

排放水中氨氮含量:≦70mg/L

硝酸铵溶液酸度PH值:4.5-7.0

3.5硝铵结晶

(1)任务:将蒸发后浓度为90%~92%、温度为120°C左右的硝酸铵溶液借助真空作用抽入结晶机中,在真空以及机械搅拌的作用下,利用溶液显热和结晶热蒸发、结晶,制得含水分0.3%以下,纯度在99.5%以上的硝酸铵晶体。

(2)工艺流程:把加氨槽内呈中性微碱性的硝酸铵溶液,借助真空作用,经结晶机加料管抽入结晶机内,在与外界绝热及机内真空和搅拌的情况下进行结晶。机内硝酸铵溶液因负压蒸发而冷却至与液面上的蒸汽压相当的温度达到饱和而结晶,从而制得干燥的成品,由锅门送出。由皮带机送到包装岗位进行包装。

在结晶过程中挥发出的水蒸气由结晶机上部真空管进入真空罐后,经水冷凝器冷凝部分水汽和硝酸铵粉尘后吸入结晶喷射真空泵,被水冷凝和不凝性气体混合后一起排入水封槽。

(3)工艺指标:

①压力:真空度:(0.07-0.095)MPa

②成分

成品水分:≦0.5%

排放水中的氨氮:≦70mg/L

硝酸铵含量:≧99.5%

③ 其它:溶液加入量:≦0.9t/吨

结晶时间:10-15分钟

4水处理

4.1软水

由清水接力泵、接力后的一级水交换树脂后除去Ca、Mg离子后进入软水箱,由软水泵以2.2MPa左右的压力送出供各低压锅炉使用。

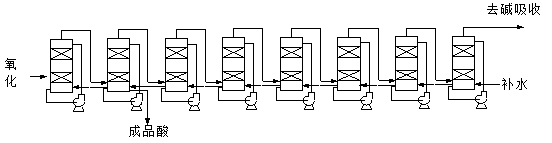

4.2除盐水

化学除盐是用H+阳离子交换剂将水中各种阳离子交换成OH+,这样,当水中经过这两种树脂交换处理后,就可以将水中各种盐类基本除去。

工艺流程:原水池→原水泵→机械过滤器→活性炭过滤池→阳离子交换器→脱气塔→中间水箱→中间水泵阴离子交换器→除盐水箱

(1)一级水通过除盐交换器,已除去所有的阳、阴离子,电导率在10us/cm以下经过除氧器除O2在50ug/L以下,水温在103左右,由中压水泵以4,6 MPa水温压力送出供中压锅炉使用。

(2)系统再生流程:

4.3污水处理

4.3污水处理

污水沉淀池→污水处理池→污水进口泵→到污水冷却塔→污水凉水池→污水凉水出口泵→供全厂循环使用

工艺指标:悬浮物≦150mg/L 氨≦30mg/L

含硫量≦1.2mg/L COD≦150mg/L PH:6-9

5结语

这次时间为两周的实习任务主要了解生产企业的生产工艺流程,对岗位的生产工艺原理和工艺流程进行全方位的认识和了解,重点是合成氨车间,了解产品从原料投入到成品产出的各个环节,对生产过程进行系统的学习。以年常产量最多的硝酸铵来说,是利用氨与稀硝酸作原料的中和法得到稀硝酸铵溶液,为了结晶,利用两段蒸发法进行蒸发浓缩成熔融液,然后送入真空结晶机进行结晶。两段蒸发工艺流程首先是将稀硝酸溶液蒸浓到浓度为75%的硝酸铵溶液,第二段再蒸浓至90%-92%的硝酸铵溶液。

走进工厂,了解专业知识在实际生产中的应用和重要性,对化工生产行业有一个初步接触。通过实习,了解实习单位产品的生产情况和工艺流程,实习车间单元操作设备名称、结构和作用,生产过程的工艺参数,加深理论知识与实际生产的相结合,让我们对今后从事相关的工作有清晰的认识和切身体会。实践就是学以致用,在课堂上,我们学习了很多理论知识,但是如果我们在实际当中不能灵活运用,那就等于没有学。实习就是将我们在课堂上学的理论知识运用到实践中。实习能使我们接触社会,感受工人师傅们遵守劳动纪律和勤劳拼搏的精神以及严谨认真的工作作风,培养我们对工作的责任感,以及运用所学知识观察和分析实际问题的能力。

附图

附图一 脱硫岗位流程图

附图一 脱硫岗位流程图

附图二 合成氨工艺流程图

附图二 合成氨工艺流程图

附图三 中和蒸发工艺流程图

参考文献

[1]文安贵.中小氮肥[M].化学工业出版社,1988.

[2] 赵忠祥.氮肥生产概论[M].化学工业出版社,1995. [3]

[3] 王树仁.合成氨生产工.化学工业出版社,2005