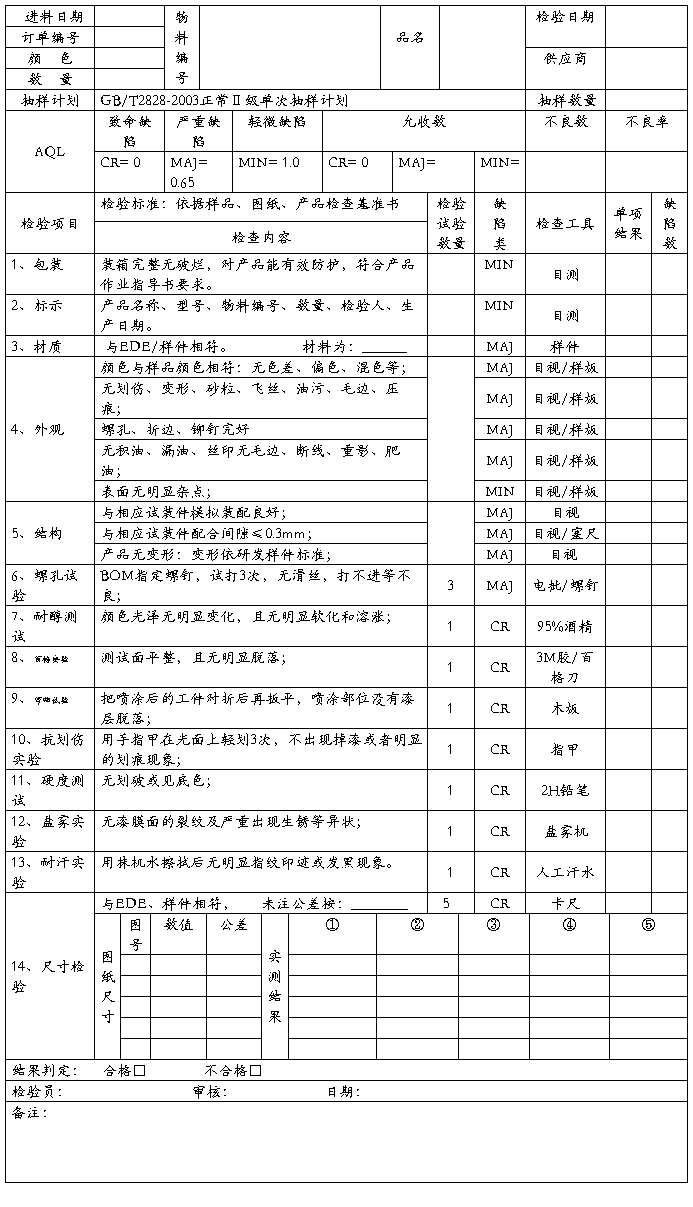

五金件进料检验报告

注:“√”表示单项结果合格,“X”表示单项结果不合格。

…… …… 余下全文

五金件检验规范

1.目的及适及范围:

1.1本检验规范为了进一步提高五金制品的质量,在产品生产及出厂时能严格把关,制定出适应本公司的五金件检验标准,为外观检验提供科学、客观的方法。对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

1.2本检验规范适用于金属五金件制成的产品及其相关加工组成品,及小五金件(如螺丝,卯钉等)的检验与验收。

2. 参照文件

本检验规范参照金属冷冲压件 通用技术条件

本规范若与零件图/规格相抵触, 则以零件图/规格为优先

本规范若与参考文件相抵触, 则以本规范为优先

3. 内容:

3.1 术语:

刮伤---手指感觉不出之线凹痕或痕迹。

裂缝---材料部份断裂,典型的例子是以生在折弯引伸加工之外侧,因内/外力或机械损伤而造成的裂纹和细小开裂。

披锋---剪切或冲压导致残留不平整边缘,模具设计需使客人接触到的披锋减至最少。

梗屎---通常此种痕迹产生与压印及冲压成型有关。

氧化---材料与空气中的氧起化学变化,失去原有特性:如生锈。

凹凸痕---表面异常凸起或凹陷。

擦伤---指材料表面因互相接触摩擦所导致的损伤。

污渍---一般为加工过程中,不明油渍或污物附着造成。

拉模---一般为加工过程中,因冲制拉伸或卸料不良导致。

变形/翘曲---五金件因内/外力而造成的整体的变形。

材质不符---使用非指定的材质。

焊痕---焊接所留下的痕迹。

喷溅---点焊时,从焊件贴合面或电极与焊件接触面间飞出熔化金属颗粒的现象。

脱焊---焊点分离。

错位---指焊件未正确定位。

错件---未依规定零件。

混料---混有不同规格的物料。

少件---少于标准数量.

硬划痕---硬物摩擦造成的划痕或有深度的划痕

细碎划痕---没有深度的划痕

手印---在五金件表面或零件光亮面出现的手指印痕。

3.2 检验方法

3.2.1外观缺陷的检验方法及要求:

…… …… 余下全文

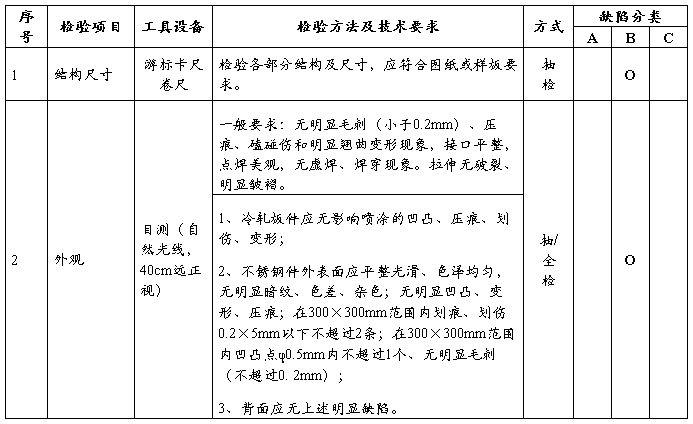

五金检验与试验作业指导书

五金检验与试验作业指导书

1、 目的:规范、掌握五金的检验标准和检验方法

2、 适用范围:所使用的五金材质的检验

3、 检验仪器:菲林尺、游标卡尺、塞规、色卡、3M胶纸、酒精(97度)、1KG砝码。

4.0 基本定义

4.1 A 面:指组装成整机后的正前面、上表面及丝印面(在使用过程能直接看到及吸引视觉的表面);

4.2 B 面:指组装成整机后的侧面(需将视线偏转45°~ 90°才能看到的四周边);

4.3 C 面:指组装成整机后的背面及底面(正常使用时看不到的背面及底面)。

4.4 ΔE (Delta-E):在均匀颜色感觉空间中,人眼感觉色差的测试单位。当 ΔE 为1.0时,人眼就可以感觉到色彩的变化了。这种测试方法用于当用户指定或接受某种颜色时,产商用以保证色彩一致性的量度。

5.0 不良缺陷定义

5.1、不良缺陷

5.1.1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

5.1.2 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

5.1.3 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。

5.1.4 变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。

5.1.5 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

5.1.6 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

5.1.7“R 角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

…… …… 余下全文

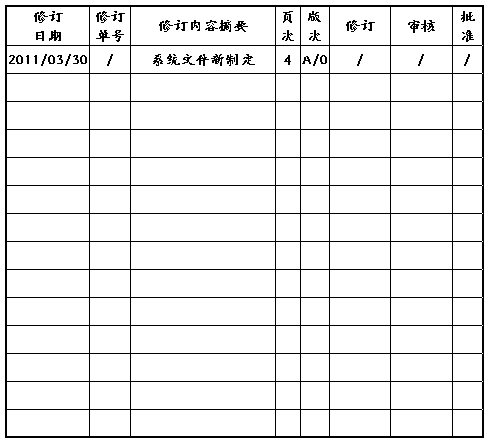

五金冲压件检验标准

文件编号:PZBJB2005002 版本/修订号:A/1

注:1、彩图板件与不锈钢件(除配件外)生产时需全检第2项。

2、抽样检验按GB2828正常检查一次抽样方案 IL=Ⅱ AQL:A类=2.5 B类=4.0 C类=6.5

制定:王记召 2/12/05 审批:

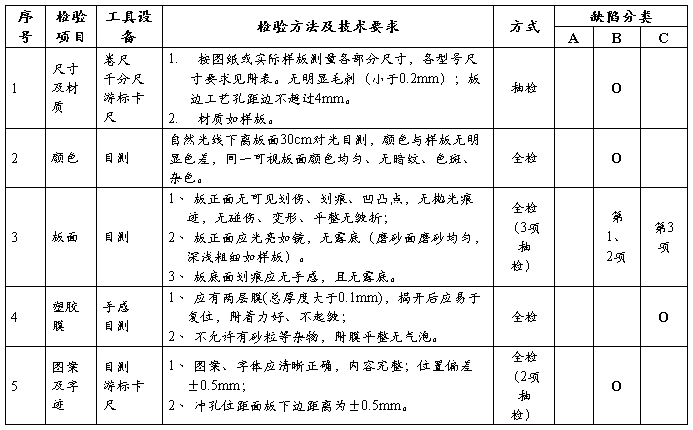

不锈钢彩板检验标准

文件编号:PZBJB2005001 版本/修订号:A/1

注: 1、抽样检验:按GB2828正常检查一次抽样方案 IL=I AQL:A类=2.5 B类=4.0 C类=6.5;

2、抽检合格后全检。

…… …… 余下全文

五金件进料检验标准

1. 目的

规范五金件检验方式,确保五金件品质满足产品品质要求,藉以保证产品品质.

2. 范围

本公司所有五金件进料检验均适用之.

3. 责任

制造二部的品质工程负责本标准的实施和维护. 各相关部门负责依照此标准执行.

4. 标准

4.1 抽样方案:

4.1.1 按MIL-STD-105E抽样方案,LEVEL Ⅱ级检查水平;

4.1.2 外观和包装AQL采用: CRI=0.1/MAJ=0.65/MIN=1.0;

4.1.3 试组装抽样10PCS, 关键性尺寸各抽20Pcs作样品检测。

4.2 检验环境:

4.2.1 温度: 常温

4.2.2 光照强度: 400~600Lux

4.2.3 目视距离: 外观距离为20cm左右

4.3 检验工具:

4.3.1 放大镜(10X)

4.3.2 游标卡尺

4.4 检查内容

4.4.1 包装与外观

4.4.1.1 包装应有以下标识

a. 型号、生产日期、数量

b. 厂名、厂址、商标

4.4.1.2 包装应无脏污,应能提供对该五金件良好的保护.

4.4.1.3 包装内不得出现错装、混装、少装等情况。

4.4.2 外观检查

检查此五金件有无生锈、披锋、毛刺、异色、脱漆、氧化、镀层脱落、表面划伤、丝印正确清晰、翘皮等现象.

4.4.3 结构尺寸

用游标卡尺对照图纸量测图纸所规定的重要的定位、外形等影响到产品组装及功能的关键性尺寸.

4.4.4 配件试装

将此五金件实装到所使用的产品中去,检验来料是否影响组装

5. 参考

五金件工程图纸

6. 记录

<<进料验收单>> <<检验申请单>> 一式四联,采购人员,.统计核算员,仓库,IQC各一

联, 各联由相关部门保存至少二年.

…… …… 余下全文

1 目的:

规范公司所有五金件之检验标准

2 适用规范:

本规范适合我司各种规格,型号的五金件(螺丝,螺母,垫片,冲压件等)入库检验标准 。(若客户有特殊要求时,以客户要求之标准为先)

3 引用规范:

下列规范所包含的条文,通过在本规范中的引用而构成为本规范的条文。在规范出版时,所示版本均为有效,所有规范都会被修订,使用本规范的各方应探讨使用下列规范最新版本的可能性。

抽样依据:GB/T2828.1-2003单次抽样

一般检验水准 Ⅱ

特殊检验水准

AQL:CRI 0.010

MAJ 1.0

MIN 4.0

4 职责:

4.1品质部:依据此标准进行压铸件的检验

4.2研发部:负责相关标准制定及可靠性验证.

5 名词定义:

无

6 作业内容:

6.1检验环境及条件:

6.1.1被检测面与视线在45°~60°范围旋转.

6.1.2照明条件︰40W日光灯,距灯高1M~1.2M,灯光流量为500~1200Lux,用眼睛与受 检面成45°~60°左右.

6.1.3视力要求;检验人员的视力(含矫正视力)必须在1.0以上.

…… …… 余下全文