工作总结

本周是我在岗位工作的第三周,慢慢地,对自己的工作内容有了更全面的认识,对自身的定位有了新的想法。

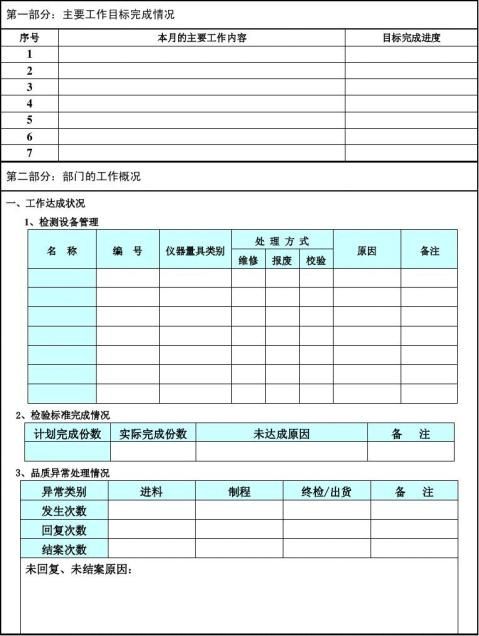

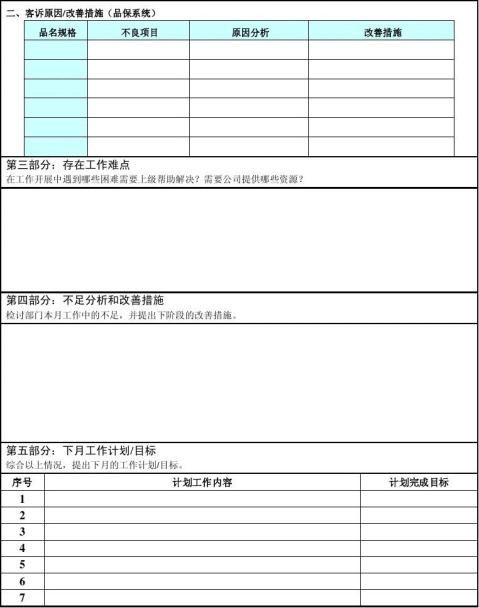

这周主管就本科相关岗位的人员召开了会议,一方面是对IPQC的要求,要求他们上班时候应该随身佩戴手套和静电环,这是对产品的基本保护,这也是岗位的根本要求,同时,各个岗位的人必须对自己的工作打起十二分精神,做到认真、细致,尤其是IQC的工作人员投诉的很大一部分问题均出现在物料问题上,例如发往马来西亚的蓝光DVD,机芯的不良率超高,投诉也是频繁,再如遥控器主板的虚焊问题,如果检测人员严格按照检测标准,问题应该就会少很多了,根据检验标准显示:

1、外观检验时首先必须核对包装箱物料编码与质检单编码是否一致,如果OK,则继续按照样品、资料及客户相应要求去严格检验;

2、尺寸检验要求外形尺寸和样品、资料必须一致;

3、内部元器件核对要求核对规格书、BOM和其他认证资料;

4、性能测试和可靠性测试等,

另一方面,对不同岗位的人的工作内容做了概述。从会议中了解到,我今后的工作内容主要是负责新产品生产过程中问题的跟进、反馈、整理。这个生产过程既包括试产的小批量产品,也包括量产的产品。我需要对正在生产或者即将生产的每一个型号的机型进行了解,跟进问题,对生产车间提出的问题预先进行评判,这个问题属于哪一类型的问题,是结构方面引起还是软件方面引起的,然后反馈给主管及参与该产品其他工程师;此外,今后QA房和检测房的同事如果需要了解生产进度和产品的生产状况直接找我了解,他们不用再去多花时间在产线上跟进了解问题。

由于每周甚至每天学习的内容都不一样,所以当我听到主管对我今后工作职责的安排时,我竟有一两分钟的迟疑。但是也就是这次会议,我更明确我的工作职责:1、参与新产品开发的试制及产品品质计划的制定;

2、参与解决制程过程中出现的质量问题,并根据工程检验标准追踪和确认;

3、组织对现有产品的品质评审和判断,评估是否符合客户要求;

…… …… 余下全文