一、长形垫片冲压工艺性分析

1.冲压件材料

Q235钢是碳素结构钢,可以冲裁。

2.冲压件结构

该零件形状简单,结构对称,内、外形无尖角,适合冲裁加工。

3.冲压件尺寸精度

结论:该零件适合冲裁。

二、冲裁工艺方案的确定

1.长形垫片所需冲压工序为落料、冲孔两个基本工序,可有以下三种工艺方案:

方案1:落料、冲孔(单工序模)

方案2:落料—冲孔(复合模)

方案3:落料—冲孔连续冲压(级进模)

方案1虽然模具结构简单,能够保证精度要求,但需用两副模具,生产率较低,难以满足批量生产的要求。方案2只需一副模具,冲压件的精度容易保证,且生产率也高。方案3也只需要一副模具,生产率也很高,能够满足精度要求。但材料利用率较方案2低。通过对以上述三种方案的比较分析,该零件的冲压生产采用方案2较好。

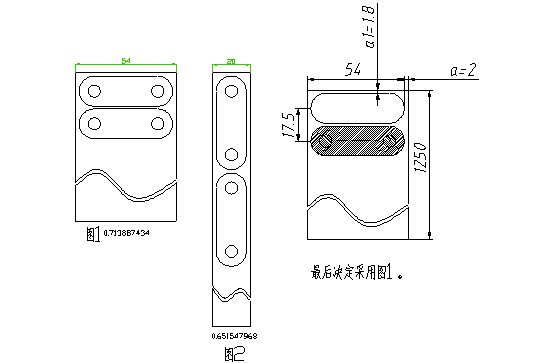

3.排样及工艺计算

1)排样

(1) 排样方法。

2)搭边值。查表1-3,得

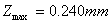

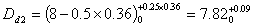

。

。

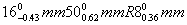

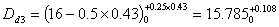

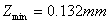

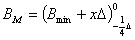

3)条料宽度。根据公式(1-1): =

=

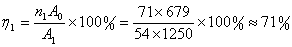

4)材料利用率

三、冲压力及压力中心的计算

1.计算冲压力。

采用弹性卸料装置和下出料方式的冲裁模,冲压力为冲裁力、卸料力和推件的总和。

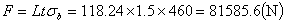

1) 冲裁力

根据冲裁力的计算公式(1-12):

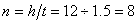

查表1-7取 ,L=2

,L=2 =118.24

=118.24 ,得:

,得:

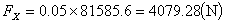

2) 卸料力

卸料力的计算公式(1-13):

查表1-8,取 ,得:

,得:

3) 推件力

推件力的计算公式(1-14):

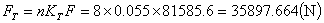

查表1-8,取 ,且凹模洞口直刃高度 h取12mm,

,且凹模洞口直刃高度 h取12mm,  ,得:

,得:

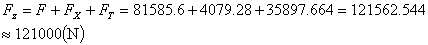

4)总冲压力

总冲压力计算公式(1-17):

5)初选压力机

根据总冲压力 选择压力机的标称压力,因为121000N<250KN

选择压力机的标称压力,因为121000N<250KN 80%,所以初选J23-25型开式可倾曲柄村力机,H()

80%,所以初选J23-25型开式可倾曲柄村力机,H()

四、凸模、凹模、凸凹模刃口及结构尺寸计算

1.具体计算

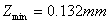

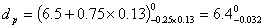

1)确定冲裁间隙值。材料厚度t=1.5 mm,查表1-20取 ,

, 。

。

2)刃口尺寸计算。外形尺寸由落料而得,以凹模为基准件,冲孔尺寸由冲孔凸模决定,以冲孔凸模为基准件。分析凸、岫模刃口的磨损情况,经分析落料磨损后凹模增大,没有缩小和尺寸不的情况;冲孔磨损后冲孔凸模缩小,没有增大和尺寸不变的情况。

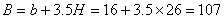

由公差表查得:未注公差尺寸按IT14级各分别为 均取

均取 。孔心距尺寸

。孔心距尺寸 为IT11级,取

为IT11级,取 。

。

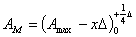

落料凹模按公式1-31 计算刃口尺寸:

计算刃口尺寸:

落料凸模(凸凹模的外形)与凹模模配作,保证双边最小合理间隙 。

。

冲孔凸模按公式1-32, 计算刃口尺寸:

计算刃口尺寸:

冲孔凹模(凸凹模的内型孔)与冲孔凸模本作,保证双边最小合理间隙

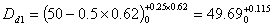

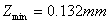

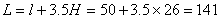

1. 确定凹模外形尺寸

查表1-27,得k=0.2,则

凹模厚  (mm)

(mm)

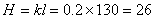

凹模宽度  (mm)

(mm)

凹模长度  (mm)

(mm)

将计算出的尺寸套国家标准GB 2858.1-1981,最终确定其外形尺寸为140mmⅹ100mmⅹ25mm

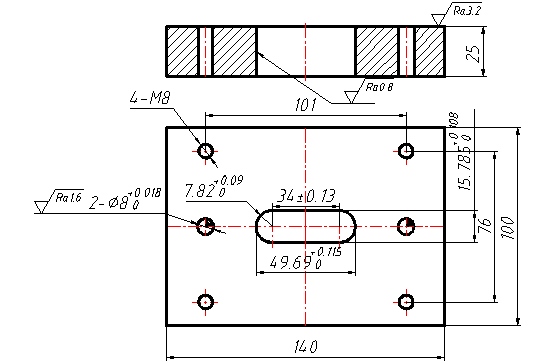

2.凹模设计

1型孔位置。从排样图上被冲切的位置获得。

2型孔尺寸。见二,由刃口尺寸计算获得。

3刃口形式。采用直筒式,反面扩孔,刃口高度为12mm。

4螺孔、销孔。各螺孔、销孔的大小、数量、位置如图1-84所示。

5材料及技术要求。材料选用CrWMn ,人、热处理硬度60~64HRC。各表面粗糙度如图1-84所示。

6凹模零件图。由设计结果绘制成凹模零件图,如图1-84所示。

凸模设计

1.凸模设计

1)凸模校核。凸模裁面尺寸较大,可不进行刚度校核。

2)凸模的结构形式。直通式从排样图上被冲切的位置获得。凸模的固定方法采用螺钉、固定板固定法,如图1-10所示。

3)凸模工作部分尺寸。见二,由凸模刃口尺寸计算获得。

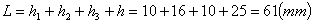

4)凸模长度的计算。查标准组合200X160X190~235 GB2872。1-81得入固定板夺深度 ,固定卸料板

,固定卸料板 ,导料板厚度

,导料板厚度 ,凸模总修模量h取25mm,,得凸模长度

,凸模总修模量h取25mm,,得凸模长度

5)材料及技术要求。材料选用Cr12,热处理硬度58~62HRC.各表面的粗糙度如图1-71所示。

6)凸模零件图。由设计结果绘制成凸模零件图,如图1-71所示。

4.凸凹模设计

1)凸凹模壁厚。凸凹模最小值为,满足表1-1凸凹模壁厚最小值的要求。

2)凸凹模的结构形式。采用直通式,形状从从排样图上被冲切的位置获得。固定方法:采用螺钉、固定板固定方法,如图。

3)凸凹模工作部分尺寸。 由刃口尺寸计算获得。

4)凸凹模长度的计算。参考标准典型组合得固定板配合段,卸料板,此外,卸料板高出凸凹模,弹性元件安装高度取,得凸凹模长度:

5)材料及技术要求。材料选用,热处理硬度HRC。各表面的粗糙度如图

第二篇:课程设计指导书(冲压)

《冲压工艺及模具设计》

课

程

设

计

指

导

书

材料学院模具专业

1

《冲压工艺及模具设计》课程设计指导书

一、课程设计的性质、任务和目的

本课程设计性质是在完成了《冲压工艺与模具设计》、《模具制造工艺》、《模具材料与热处理》及《机械制造工艺学》后进行的针对冲压模具设计的一门实践性课程,其任务是综合运用所学知识进行与实际工作相关的设计训练,该课程设计教学环节的目的是:

1. 巩固与扩充《冲压工艺与模具设计》、《模具制造工艺学》等课程所学 知识与技能。

2. 学习专业设计手册的使用,强化工程计算、绘图及文献检索的能力,为毕业设计及将来的工作打下良好基础。

3. 培养和提高分析、解决工厂实际问题的能力。

4. 学习冲压工艺与模具设计的具体方法与步骤,培养和提高模具设计的综合能力;为今后从事模具设计与制造工作打下必要的基础。

二、教学目标

完成典型冲压零件的冲压工艺分析及模具设计整个过程。在设计过程中能够较好地应用《冲压工艺与模具设计》的基本理论,学会应用冲压模具设计工具书和参考资料,掌握冲压成形零件工艺性分析、基本工艺计算,模具零部件设计、计算;冲压设备的选择,装配图、零件图的设计与绘制,工艺卡的编制。

三、工艺设计要点

1、零件工艺性分析

零件的冲压工艺性是指从冲压工艺的角度来衡量零件的设计(包括选材,零件形状结构等)是否合理。即在满足零件使用要求的前提下,能否以最简单、最经济的冲压加工方法将零件制成。零件工艺性的好坏直接关系到其质量、生产率、材料利用率和成本。

2

开始设计时,首先要了解零件的形状结构特点,使用的材料,尺寸大小,精度要求以及它的用途等基本情况,并根据各种冲压工艺的特点来分析该零件的冲压工艺性,作为制订工艺方案的依据。如认为原产品设计有不合理处,或者其工艺性很差时,可提出修改方案,会同产品设计人员,在保证产品使用要求的前提下,对原零件作必要的,合理的修改。

2、冲压零件工艺方案确定

? 计算毛坯尺寸

根据零件图确定毛坯尺寸,如弯曲零件的毛坯展开尺寸,拉深零件的毛坯形状与尺寸等。

? 进行其它必要的工艺计算

根据各种冲压工序的成形极限,进行相应的其它的尺寸计算。如弯曲件的最小弯曲半径,拉深件所需的拉深次数,一次翻边的高度和缩口,胀形变形程度的计算等。

? 对不同的工艺方案进行分析、比较,确定一合理方案

对于工序较多的冲压件,可先确定出该冲压件的基本工序,然后将各种基本工序做各种可能的排列与组合,可得出多种工艺方案,并根据生产实际条件,对其进行综合分析和比较,取一种最合理的工艺方案,并绘出各工序的模具结构示意简图。

? 据所定工艺方案,计算并确定各中间工序的工件形状和尺寸,同时确定各工

序的工件图。

3、确定出合理的排样形式,裁板方法,并计算材料的利用率。

4、计算各工序压力,确定压力中心,初选压力机

计算工序所需压力时,要使其最大压力不超过压力机的允许压力曲线。必要时,还要审核压力机的电机功率。

5、填写工艺过程卡片

根据上述工艺设计,将所需的工序及原材料、所使用的设备、模具、工时定额等项内容填入一定格式的工艺卡中。它既是生产作业的指导文件,也是设计模具的依据。

3

四、模具设计要点

1、模具类型及结构形式的确定

根据所确定的工艺方案,冲压件的形状特点,精度要求,生产批量,模具的制造和维修条件,操作与安全,以及上料,出件的方式,使用设备等各方面的情况,确定冲模类型和结构。

2、模具零部件的选用、设计和计算

模具工作部分零件,定为零件,压料、卸料及出件零件,导向零件,固定零件,紧固及其它零件,若能按《冷冲模标准》选用时,要尽量选用标准件,若无标准可选时,再进行设计。此外还有弹簧,橡胶的选用与计算,某些零件还需进行强度校核等。

3、绘制模具装配图

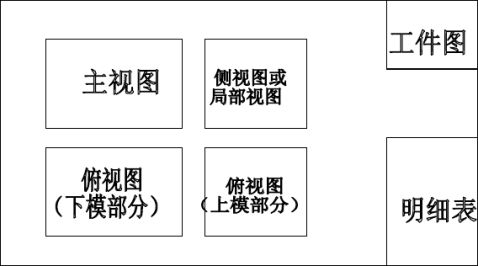

装配图应具有足够能说明模具构造的投影图及必要的剖面、剖视图。一般主视图和俯视图应对应绘制,还要注明必要尺寸,如闭合高度,轮廓尺寸,压力中心,以及靠装配保证的有关尺寸和精度。并画出工件图,排样图,填写详细的零件明细表和技术要求等。

绘制装配图的一般步骤是:把工件图的主、俯视图画在图中的适当位置;先画工作部分零件,再画其它各部分零件;画出工件图,排样图;填写详细的零件明细表和技术要求。绘图时应与上一步工艺计算工作联合进行。总之,模具设计与工艺设计应相互照应,如发现模具不能保证工艺的实现,则必须更改工艺设计。

4、绘制模具零件图

按所设计的模具装配图,拆绘模具零件图。零件图也应有足够的投影图和必要的剖视、剖面图,以便将零件结构表达清楚。另外,还要注出零件的详细尺寸,制造公差,形位公差,表面粗糙度,材料及热处理,技术要求等。工作部分零件刃口尺寸及公差按所计算的尺寸、公差标注。

五、设计说明书的编写

1、200字左右的中文摘要及相应的英文摘要;摘要包括本次设计的主要内容、依据、模具结构特点与结论。

4

2、目录;

3、设计任务书及产品图;

4、序言;说明本设计的目的意义及应达到的技术要求,简述该类零件的常用方法及存在的问题,本设计指导思想、最终解决的问题。

5、零件的工艺性分析;

6、冲压零件工艺方案的拟定;

7、排样形式和裁板方法,材料利用率计算;

8、各工序压力计算,压力中心的确定,压力机的选择;

9、模具类型及结构形式的选择;

10、

11、

12、

13、

14、

15、

16、

17、

模具零件的选用,设计以及必要的计算; 模具工作部分零件刃口尺寸及公差的计算; 模具材料的选择及热处理要求; 模具的动作说明及操作要求; 对本设计的技术、经济性分析; 其它需要说明的内容; 结束语:对本次设计的心得体会及建议; 参考文献:列出本次设计所用参考资料;

六、设计步骤及进度安排

1、接受任务书(一天)

任务书由指导教师提出,其内容如下:

? 经过审签的正规冲压零件图纸,并注明材料的牌号。

? 零件使用说明书或技术要求。

? 生产批量。

? 必要的零件样品。

2、收集,分析,消化原始资料(二天)

收集整理有关该零件设计、成形工艺、成形设备、机械加工及特殊加工资料,以备制定零件冲压加工工艺和设计模具时使用。具体:

? 消化零件图。了解零件的用途;分析零件的尺寸、精度等技术要求;使用性 5

能、使用场合方面的要求。

? 消化任务书。分析任务书所提出的内容及要求。

? 准备参考资料。《冲压设计手册》、《冲模图册》、《冷冲模标准》

? 收集相关资料。生产厂设备、工艺水平;设备型号性能、规格、特点;操作

工人技术水平;模具维修能力;模具制造厂设备、技术水平;设备型号性能、规格、特点;相似零件工艺、模具资料等。

3、工艺设计(二天)

按工艺设计要点要求完成

4、模具设计(两天)

按模具设计要点要求完成

5、绘制模具装配图(三天)

? 图样幅面及比例

模具装配图和零件图图纸幅面,按照机械制图国家标准的规定,选择适当的图幅。绘图比例尽量采用等大比例(1:1),这样直观性好,特殊情况下可以采用放大或缩小比例。

? 模具装配图布置

装配图的一般布置情况如下图所示

6

? 视图要求

一般情况下,用主视图和俯视图表示模具结构,若还不能表达清楚时,再增加其它视图。

剖视图的画法一般应按G B4458.1-84规定执行。但在冲模图中,为了减少局部剖视图,在不影响剖视图表达剖面迹线通过部分结构的情况下,可将剖面迹线以外部分旋转或平移到剖视图上,像螺钉,圆柱销,推杆的表示可用该方法。

下模俯视图,是假设将上模去掉以后的投影图。

上模俯视图,是假设将下模去掉以后的投影图。对称的模具,上模和下模的俯视图可各画一半表示。

在模具视图中,工件图和排样图的轮廓线用点划线表示,断面涂黑或红。 毛坯在模具视图中的初始位置,用黑色或红色表示。

? 工件图和排样图

工件图是指经本套模具冲压后所得到的冲压件图形,一般画在总图的右上角。若图面位置不够,或工件较大时,可另立一页。工件图应按比例画出,一般与模具图的比例一致,特殊情况可以缩小或放大。工件图的方向应与冲压方向一致(即与工件在模具图中的位置一样),有时也允许不一致,但必须用箭头注明冲压方向。

有落料工序的模具,还应画出排样图,一般也布置在总图的右上角,零件图的下方。

? 标题栏和明细表

标题栏和明细表一般放在总图的右下角。若图面位置不够时,可另立一页。明细表应包括:件号;名称;数量;材料;热处理;标准零件代号及规格;页次及备注等各栏。模具图中的所有零件都要详细填写在明细表中。

? 技术要求

冲模模架的技术要求,按G B 2854-81《冷冲模模架技术要求》中的规定执行。在模具装配图中,只简要注明对本模具的要求和应注意的事项即可。当有特殊要求,或不是在专业模具厂(或模具车间)生产时,要详细注明技术要求。

6、绘制全部零件图(二天)

7

拆绘模具零件图时,应尽量按该零件在总图中的装配方位画出,不要任意旋转和颠倒,以防画错,影响装配。模具图中的非标准零件均需画出零件图,如图凸模,凹模,卸料板等。有些标准零件需补加工处较多时,也可画出,如上模座和下模座。一般如导柱,导套,模柄,定位销,推杆,弹簧,螺钉,圆柱销等标准件均不再绘零件图。具体:

? 由模具装配图拆画零件图的顺序应为:先内后外,先复杂后简单,先工作零

件,后其它零件。

? 图形要求:按比例画,允许放大或缩小,视图选择合理,投影正确,布置得

当,图形要清晰。

? 标注尺寸要求统一、集中、有序、完整。标注尺寸的顺序为:先标零件主要

尺寸,再标注配合尺寸,然后标注全部尺寸。在非主要零件图上先标注配合尺寸,后标注全部尺寸。

? 表面粗糙度。把应用最多的一种粗糙度标于图纸右上角,如标注“其余3.2”

其它粗糙度符号在零件各表面分别标出。

? 技术要求。冲模零件技术要求,可按G B2870-81《冷冲模零件技术要求》

中的规定执行。在零件图中,只简要注明对本零件的热处理要求和应注意的事项即可。当有特殊要求,或不是在专业模具厂(或模具车间)生产时,要详细注明技术要求。

? 其它内容,例如零件名称、零件图号、材料牌号、热处理和硬度要求、表面

处理、图形比例、自由尺寸的加工精度、技术说明等都要正确填写。

7、校对,审图(二天)

? 自我校对的内容是:

- 模具及其零件与冲压零件图纸的关系

模具及模具零件的材质、硬度、尺寸精度、结构等是否符合零件图纸的要尺寸、精度要求。

- 工艺确定是否最合理

从零件的使用性能、尺寸精度、质量要求等方面,结合生产批量检查工艺设计有无不足,加工方法是否最简单、最经济。

- 设备选择是否合理

8

检查设备吨位、闭合高度、台面尺寸等有关装配尺寸与模具的装配关系。 - 模具结构方面

结构上是否能顺利完成该工序的生产;结构是否最简单;操作是否安全; - 图纸

--装配图上各零件安置部位是否恰当,表示得是否清楚,有无遗漏。 --名细表内零件编号、名称,制作数量、标准件等有无遗漏。

--零件图上的零件编号、名称,制作数量、技术要求检查,零件配合处精度、检 查,模具零件的材料、热处理、表面处理、表面粗糙度是否标记、叙述清楚。 -- 主要工作零件工作尺寸及配合尺寸。尺寸数字应正确无误,不要使生产者生产时再换算。

-- 检查全部零件图及总装图的视图位置,投影是否正确,画法是否符合制图国标,有无遗漏尺寸。

-- 校核加工性能

所有零件的几何结构、视图画法、尺寸标注等是否有利于加工。

- 说明书是否按要求格式打印、装订;内容是否完善;表达是否正确。 ? 教师审图

原则上按设计者自我校对项目进行;但是要侧重于结构原理,工艺性能及操作安全方面。

8、答辩、整理资料进行归档(一天)

将所有资料,例如任务书、零件图、说明书、模具装配图、模具零件图,按规定加以系统整理、装订、编号进行归类档。

9