化工原理实验

精馏实验

化学工程学院 化实1101

石晓林 2011011102

同组人:马增鑫王景元黄锐

实验地点:北京化工大学

化工原理实验室

实验日期:20##年4月28日

一、目的及任务

①熟悉精馏的工艺流程,掌握精馏实验的操作方法。

②了解板式塔的结构,观察踏板上气-液接触状况。

③了解全回流时的全塔效率以及单板效率。

④测定部分回流时的全塔效率。

⑤测定全塔的浓度(或温度)分布。

⑥测定塔釜再沸器的沸腾给热系数。

二、基本原理

在板式精馏塔中,有塔釜产生的蒸汽沿着塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传质与传热,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称作回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的的分离效果和能耗。

回流比存在两种界限之状况:最小回流比和全回流。若塔在最下回流比操作,要完成分离任务,则须有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是此时所需理论塔板数最少,有易于达到稳定,故在工业装置的开停车、排除故障和科学研究时采用。

实际回流比常取最小回流比的1.2-2.0倍。在精馏操作中,若回流系统发生故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

⑴总板效率E

式中 E—总板效率;

N—理论板数(不包括塔釜);

Ne—实际板数。

⑵单板效率Eml

式中 Eml————以液相浓度表示的单板效率;

xn,xn-1————第n块板和(n-1)块板的液相浓度;

xn*——与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、版型及操作负荷是影响单板效率的重要因数。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型可以再保持相同的物系及操作条件下,确定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

若改变塔釜再沸器中的加热器的电压,塔内上升蒸汽量将会发变化,同时,塔釜再沸器加热器表面的温度将会发生变化,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

式中 Q——加热量,kW;

——沸腾给热系数,kW/(m2·K);

——沸腾给热系数,kW/(m2·K);

A——传热面积,m2;

——加热器表面与温度主体温度之差,℃。

——加热器表面与温度主体温度之差,℃。

若加热器的壁温为ts,塔釜内液体的主体温度为tw,则上式可以改写为

由塔釜再沸器为直接加热器,则其加热量Q为

(5)

(5)

式中 U—电加热器加热电压,V;

R—电加热器的电阻, 。

。

三、装置及流程

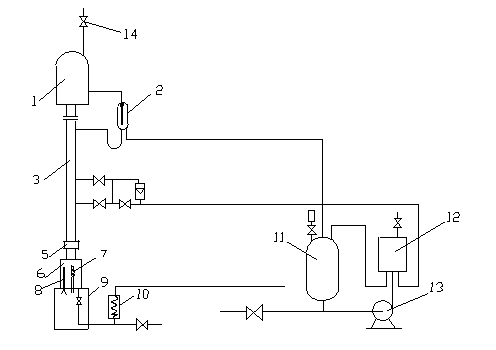

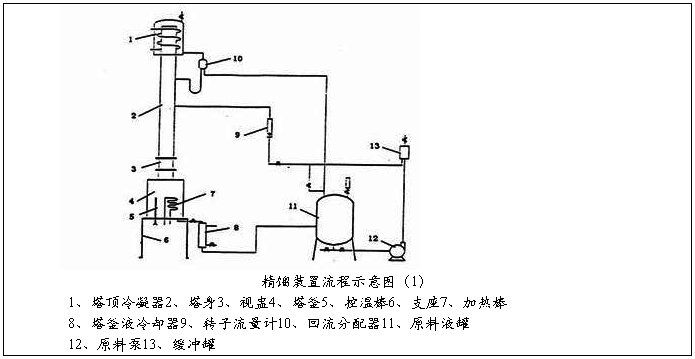

本实验的流程如图1所示,主要由精馏塔、回流分配装置及测控系统组成。

图1、精馏塔祖装置和流程示意

1、塔顶冷凝器;2、回流比分配器;3、塔身;4、转子流量计;5、视盅;

6、塔釜;7、塔釜加热器;8、控温加热器;9、支座;10、冷却器;

11、原料液罐;12、缓冲罐;13、进料泵;14、塔顶放气阀;

1、精馏塔

精馏塔为筛板塔,共有8块塔板,塔身的结构尺寸为:塔内径为φ(57X3.5)mm,塔板间距为80mm,溢流管截面积为78.5mm2,溢流堰高为12mm,底隙高度为6mm,每块塔板上开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的气液接触状况,在塔身设有一节玻璃视盅。在各板上均有液相取样口。

蒸馏釜的尺寸φ108×4×400mm。装有液面计、电加热棒(1500W)、控温电热棒(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度、控制电加热量、测量釜温、测量塔板压降和塔釜液相取样。塔顶冷凝器为一蛇管式换热器,换热面积为0.06m2,管外走蒸汽,管内走冷却水。

2、回流分配装置

回流分配装置由回流分配器与控制器组成。控制器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根?4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态。当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

3、测控系统

在本实验中,利用人工智能仪表分别测定塔定温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验更为简便、快捷,又可实现计算机在线数据采集与控制。

4、物料浓度分布

本实验所用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,故可通过阿贝折光仪(使用方法详见第六章)分析料液的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低;若要实现高精度的测量,可利用气相色谱进行浓度分析。

混合料也的折射率与质量分数(以乙醇计)的关系如下。

25℃ m=58.214—42.017nD

30℃ m=58.405—42.194nD

40℃ m=58.542—42.373nD

式中 m——料液的质量分数;

nD——料液的折射率(以上数据为由实验测得)。

五、实验操作

①对照流程图,先熟悉精馏过程的流程,并搞清仪表柜上按钮与个仪表相对应的设备与控制点。

②全回流操作时,在原料贮罐中配置乙醇含量20%-25%(摩尔分数)左右的乙醇—正丙醇料液,启动进料泵,向塔中供料至塔釜液面达到3/4左右位置。

③启动塔釜加热与塔身伴热,观察塔釜、塔身、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的冷却水控制阀。

④测定全回流状态下的全塔效率以及单板效率,在一定回流量下,全回流一段时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块板上取样,我们选择了第5、6块板,后用阿贝折光仪进行分析,测取2-3组数据,并且记录操作参数。

⑤待全回流操作稳定后,根据进料板上的浓度,调整进料液的浓度,开启进料泵,设定进料量及回流比为2,测定部分回流条件下的全塔效率,进料量设定为30mL/mim,塔釜液面通过调整釜液排出量维持恒定。切记在排釜液前,一定要打开釜液冷却器的冷却水控制阀。待塔操作稳定后,在塔顶、塔釜取样,分析测取数据。

⑥实验完毕,停止加料,关闭塔釜加热以及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及釜液冷却器的供水,切断电源,清理现场。

六、原始数据

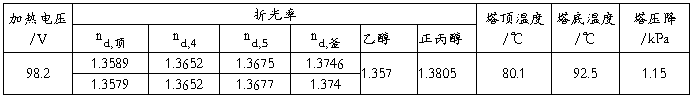

根据实验要求测得实验原始数据如表1

表1、实验原始数据

七、数据处理

1、乙醇-丙醇平衡数据

首先查得乙醇-丙醇的平衡数据如表2

表2、乙醇-丙醇的平衡数据

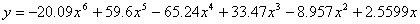

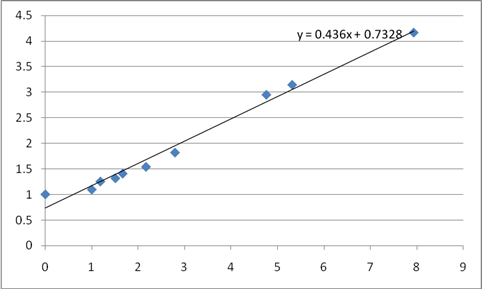

根据平衡数据得到乙醇-丙醇平衡图像和关联式

以及平衡数据的关联图如图2

图2、乙醇-丙醇平衡图

2、折光仪计算

折光仪在使用温度条件下进行校正。

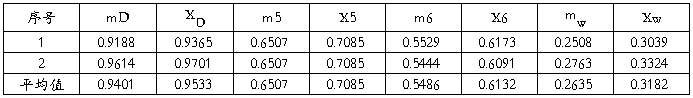

在m=1时nd=1.357,在m=0时nd=1.3805可以求出折光仪线性常数计算结果如表3所示

表3、折光仪计算结果

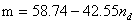

可得到关联式

3、全塔回流计算

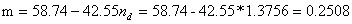

以塔底数据计算为例

首先计算乙醇质量分数

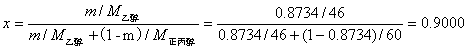

以质量分数计算摩尔分数

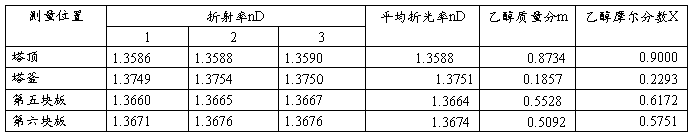

得到计算结果如表4所示

表4、各位置组分计算结果

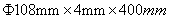

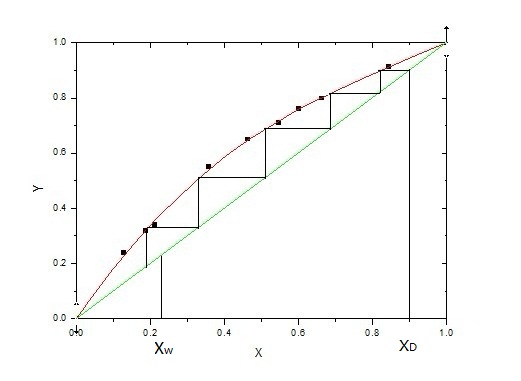

根据上述结果用理论计算法计算精馏塔的理论塔板数

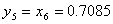

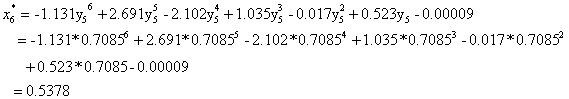

根据平衡数据有乙醇-丙醇的平衡数据拟合的平衡线方程如下:

x=-1.131y6+2.691y5-2.102y4+1.035y3-0.017y2+0.523y-9×10-5

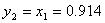

∵y1=XD=0.9401;

∴x1=-1.131×0.94016+2.691×0.94015-2.102×0.94014+1.035×0.94013-0.017×0.94012+0.523×0.9401-9×10-5 =0.914

根据操作线方程可得

依次计算并将计算结果列出表5

表5、理论塔板计算结果

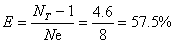

依次计算后可得到理论塔板数为NT=5.6块

利用作图法求取理论塔板数可得到如图3所示

图3、理论塔板数图示

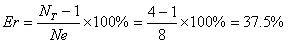

因此总板效率

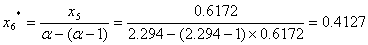

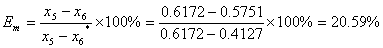

再计算单板效率

首先计算x6*

则 则可以的单板效率

则可以的单板效率

八、思考题

1、什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下塔的气液负荷?

答:全回流是精馏塔既无原料加入也无产品采出,塔顶的冷凝液全部回到塔中的操作方式,全回流的操作特点是塔没有精馏段和提留段之分,上升蒸汽量等于下降液体量,操作线为对角线,属于达到分离所需理论板数最少的情况,全回流操作可用于生产中精馏塔的停开车、调试;用于研究塔板效率;排除故障以及科学研究。测定全回流条件下塔的气液负荷可以通过分别在塔顶与塔釜安装转自流量计,分别测定气量和液量。

3、如何判断塔的操作已达到稳定?

答: 当每块板上的温度及组成不随时间变化时,该塔的操作即已经达到稳定。

5、当回流比R<Rmin时,精馏精是否能进行操作?如何确定精馏塔的操作回流比?

答:当回流比 时,精馏塔还能进行操作,只是不能达到分离要求。要确定精馏塔的操作回流比首先确定操作最小回流比,再根据实际操作条件确定一个最小回流比的倍数(范围通常是1.2—2)作为回流比。最小回流比由塔顶组成(XD,XD)与精馏操作方程、q线方程和平衡方程的交点(

时,精馏塔还能进行操作,只是不能达到分离要求。要确定精馏塔的操作回流比首先确定操作最小回流比,再根据实际操作条件确定一个最小回流比的倍数(范围通常是1.2—2)作为回流比。最小回流比由塔顶组成(XD,XD)与精馏操作方程、q线方程和平衡方程的交点( )确定

)确定

第二篇:精馏实验 北京化工大学

北 京 化 工 大 学

化 工 原 理 实 验

精 馏 实 验 报 告

班 级:

姓 名:

学 号:

同组人员:

实验日期:

一、实验目的

1、熟悉精馏塔基本结构与操作;

2、测定全回流时单板效率与全塔效率;

3、测定部分回流时的全塔效率;

4、测定全塔温度分布;

5、测定塔釜的沸腾传热膜系数;

6、分离一定量物料为合格产品;

7、了解精馏塔技术参数测控方法。

二、实验原理:

在板式精馏塔中,有塔釜产生的蒸汽沿着塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传质与传热,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称作回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的的分离效果和能耗。

回流比存在两种界限之状况:最小回流比和全回流。若塔在最下回流比操作,要完成分离任务,则须有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是此时所需理论塔板数最少,有易于达到稳定,故在工业装置的开停车、排除故障和科学研究时采用。

实际回流比常取最小回流比的1.2-2.0倍。在精馏操作中,若回流系统发生故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1) 总板效率E

(1)

(1)

式中 E—总板效率;

N—理论板数(不包括塔釜);

Ne—实际板数。

(2) 单板效率Eml

(2)

(2)

式中 Eml—以液相浓度表示的单板效率;

xn,xn-1—第n块板和(n-1)块板的液相浓度;

xn*—与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、版型及操作负荷是影响单板效率的重要因数。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型可以再保持相同的物系及操作条件下,确定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

若改变塔釜再沸器中的加热器的电压,塔内上升蒸汽量将会发变化,同时,塔釜再沸器加热器表面的温度将会发生变化,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

(3)

(3)

式中 Q—加热量,kW;

—沸腾给热系数,kW/(m2·K);

—沸腾给热系数,kW/(m2·K);

A—传热面积,m2;

—加热器表面与温度主体温度之差,℃。

—加热器表面与温度主体温度之差,℃。

若加热器的壁温为ts,塔釜内液体的主体温度为tw,则(3)可以改写为

(4)

(4)

由塔釜再沸器为直接加热器,则其加热量Q为

(5)

(5)

式中 U—电加热器加热电压,V;

R—电加热器的电阻, 。

。

三、实验装置及流程

1. 精馏塔

精馏塔为筛板塔,全塔共8块塔板,塔身的结构尺寸为塔径

,塔板间距

,塔板间距 ;溢流管截面积78.5mm,溢流堰高12mm,底隙高度6mm;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽~液接触情况,塔身设有一节玻璃视盅,在第1~6块塔板上均有液相取样口。

;溢流管截面积78.5mm,溢流堰高12mm,底隙高度6mm;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽~液接触情况,塔身设有一节玻璃视盅,在第1~6块塔板上均有液相取样口。

蒸馏釜尺寸为 。塔釜装有液位计、电加热器(1.5KW)、控温电加热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热料液,控制电加热器,测量塔釜温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论板。塔顶冷凝器为一蛇管式换热器,换热面积0.06

。塔釜装有液位计、电加热器(1.5KW)、控温电加热器(200W)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热料液,控制电加热器,测量塔釜温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论板。塔顶冷凝器为一蛇管式换热器,换热面积0.06 ,管外走蒸汽,管内走冷却水。

,管外走蒸汽,管内走冷却水。

2. 回流分配装置

回流分配装置由回流分配器与控制器组成。控制器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根?4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态。当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

3. 测控系统

在本实验中,利用人工智能仪表分别测定塔定温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验更为简便、快捷,又可实现计算机在线数据采集与控制。

4物料浓度分析

本实验所用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,故可通过阿贝折光仪(使用方法详见第六章)分析料液的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低;若要实现高精度的测量,可利用气相色谱进行浓度分析。

混合料也的折射率与质量分数(以乙醇计)的关系如下。

40℃ m=58.20##—42.1941nD

式中 m——料液的质量分数;

nD——料液的折射率(以上数据为由实验测得)。

四、操作要点

① 对照流程图,先熟悉精馏过程中的流程,并搞清仪表上的按钮与各仪表相对应的设备与测控点。

② 全回流操作时,在原料贮罐中配置乙醇含量20%~25%(摩尔分数)左右的乙醇-正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

③ 启动塔釜加热及塔身伴热,观察塔釜、塔身、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的水控制阀。

④ 测定全回流情况下的单板效率及全塔效率,在一定的回流量下,全回流一段时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块塔板上取样,用阿贝折光仪进行分析,测取数据(重复2~3次),并记录各操作参数。

⑤ 实验完毕后,停止加料,关闭塔釜加热及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及釜液冷却器的供水,切断电源,清理现场。

五.注意事项

1.塔釜液位应在250~300mm之间,不要过低,以免在加热时烧坏电加热器。

2.“手动控制”与“自动控制”两种加热方式不能同时选用。

3.做实验时,要开启塔顶放空阀,以保证精馏塔的正常操作。

4.正常操作时塔板压降小于180mmH2O。若操作时塔板压降过高,请及时增加冷却水用量,并对塔釜加热量进行调节。

5.取样时,应选用较细的针头,以免损伤氟胶垫而漏液。

六、报告要求

① 在直角坐标系中绘制x-y图,用图解法求出理论板数。

② 求出全塔效率和单板效率。

③ 结合精馏操作对实验结果进行分析。

七、数据处理

(1)原始数据

操作系数:

加热电压 105V;塔釜温度92.5℃;塔顶温度79℃;全塔压降0.82kpa;

(2)数据处理

a. 始数据处理:

原始数据记录处理如下:

以第一组塔顶数据为例计算:

平均折光率

乙醇质量分数

乙醇摩尔分数

b. 在直角坐标系中绘制x-y图,用图解法求出理论板数。

由乙醇-丙醇平衡数据作图有:

乙醇一丙醇平衡数据(摩尔分率)

c. 求出全塔效率和单板效率。

由图解法可知,理论塔板数为4块板(包含塔釜),故全塔效率为

由相平衡关系可得:

作1/y与1/x图如下:

有图可知斜率  ;

;

全回流操作线方程为 ,故

,故

第五块板的单板效率:

实验结果分析:

经计算可得单板效率较低,其原因可能是:

① 该实验精馏塔仅用于模拟操作过程,塔板面积有限;

② 气液在塔板上的接触时间有限,使得气液两相在达到平衡前就相互分离;

且该塔塔板非理想化塔板,使得气液两相未能充分接触。

2、由该实验可得出,提高单板效率的有效方法如下:

① 扩大塔板面积;

② 延长气液接触的时间;

③ 改造成或选择效率较高的塔板。

八、思考题

① 什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下的气液负荷?

答:全回流是精馏塔中气相组分完全用于回流到精馏塔中,而无进料和出料的操作状态。在精馏塔的停开车和塔板效率的测定以及理论研究中使用。

② 塔釜加热对精馏操作的参数有什么影响?塔釜加热量主要消耗在何处?与回流量有无关系?

答:塔釜加热对使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低,对精馏有利。塔釜加热量主要消耗在精馏塔气液热量交换上,与回流量有关。

③ 如何判断塔的操作已达到稳定?

答:当塔内各塔板的浓度(或温度)不再变化时,则可证明塔已稳定。

④ 当回流比R<Rmin时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流比?

答:精馏塔还可以操作,但不能达到分离要求。可通过调节回流时间和采出时间来确定回流比。

⑤ 冷液进料对精馏塔操作有什么影响?进料口如何确定?

答:冷热进料有利于精馏塔操作,使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低。进料口应在塔内组成与进料组成最接近的地方。

⑥ 塔板效率受哪些因素影响?

答:塔板效率受操作条件、物料物性、塔板板型、气液接触状况影响。

⑦ 精馏塔的常压操作如何实现?如果要改为加压或减压操作,如何实现?

答:在精馏塔顶的冷凝器出接通大气,从而实现精馏塔的常压操作。若要改为加压操作,可向塔内通入惰性气体;若要减压操作,可在塔的采出口处加一真空泵。