实验报告

实验报告

课程名称:过程工程原理实验(乙) 指导老师:金伟光 成绩:__________________

实验名称:筛板塔精馏操作及效率测 实验类型: 同组学生姓名:

一、实验目的和要求(必填) 二、实验内容和原理(必填)

三、主要仪器设备(必填) 四、操作方法和实验步骤

五、实验数据记录和处理 六、实验结果与分析(必填)

七、讨论、心得

筛板塔精馏操作及效率测定

1实验目的

1.1 了解板式塔的结构和流程,并掌握其操作方法;

1.2 测定筛板塔在全回流和部分回流时的全塔效率。

2 实验装置

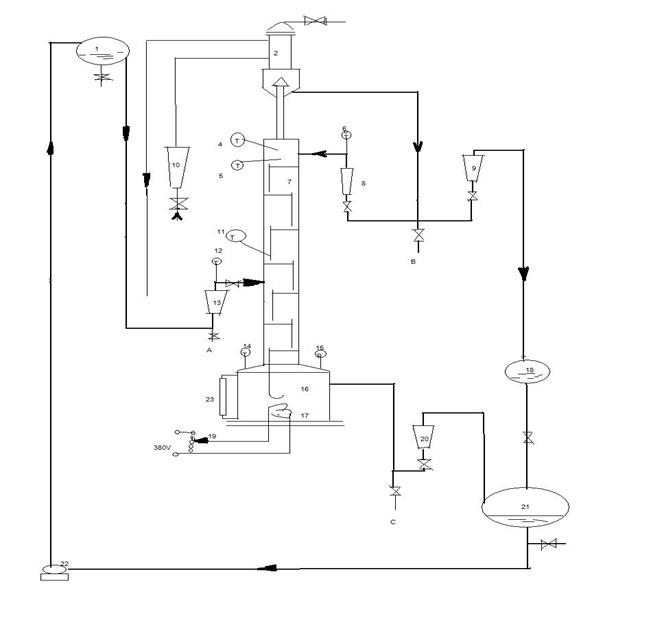

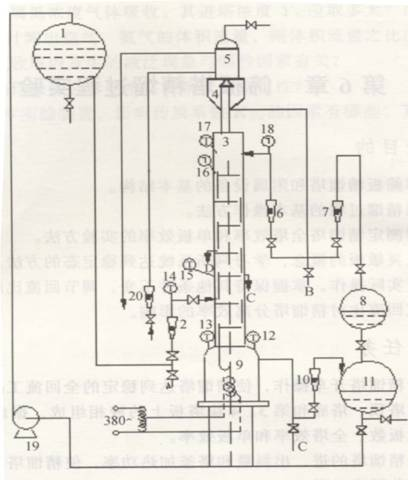

2.1 精馏塔装置由塔釜、塔体、全凝器、加料系统、回流系统、贮槽(原料、产品、釜液)以及测量、控制仪表等组成。装置流程如图1所示。

2.2 装置规格介绍:筛板精馏塔内径68mm,共7块塔板,其中精馏段5块,提馏段2块;精馏段塔板间距150mm,提馏段塔板间距180mm;筛孔孔径1.5m,正三角形排列,孔间距4.5mm,开孔数104个。装置采用电加热,塔釜内有3支额定功率为3kW的螺旋管加热器。

3 实验原理

3.1在板式精馏塔中,偏离平衡的汽液两相在塔板上进行传质、传热,当离开该板的汽、液两相组成平衡、温度相同时,则此板称为理论板。

实际操作中,由于塔板上的汽、液两相接触时间有限及相间返混等因素影响,使汽、液两相尚未达到平衡即离开塔板。即一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多。

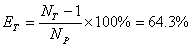

3.2 全回流操作时的全塔效率ET的测定

全塔效率(总板效率)ET

(1)式中:

(1)式中: —为完成一定分离任务所需的理论板数,包括蒸馏釜;

—为完成一定分离任务所需的理论板数,包括蒸馏釜;

—为完成一定分离任务所需的实际板数,本装置

—为完成一定分离任务所需的实际板数,本装置 =7块。

=7块。

在全回流操作中,操作线在x-y图上为对角线。根据实验中所测定的塔顶组成xD、塔底组成xW(均为摩尔百分数)在操作线和平衡线间作梯级,即可得到理论板数 。

。

图1.实验装置图

3.3 部分回流时全塔效率ET’的测定

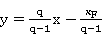

3.3.1 精馏段操作线方程为:

(2)

(2)

式中:R—回流比;

xD—塔顶产品的组成,摩尔百分数。

实验中回流量由回流转自流量计测量,但由于实验操作中一般作冷液回流,所以实际操作回流量应作如下修正:

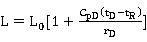

(3)

(3)

式中:L0—回流转子流量计上的读数值,ml/min;

L—实际回流量,ml/min;

tD—塔顶液相温度,℃;

tR—回流液温度,℃;

CpD——塔顶回流液在平均温度 下的比热,kJ/kg·K;

下的比热,kJ/kg·K;

rD——塔顶回流液组成下的汽化潜热,kJ/kg 。

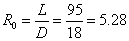

产品量D可由产品转子流量计测量。由于产品量D与回流量L的组成和温度相同,故回流比R可直接用两者的比值来得到。

(4)

(4)

式中:D—产品转子流量计上的读数值,ml/min 。

实验中根据塔顶取样可得塔顶组成xD,并测量回流和产品转子流量计读数L0和D以及回流温度tR和

塔顶液相温度tD,再查附表可得CPD、rD,代入即可以得到精馏段操作线方程。

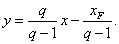

3.3.2 进料q线方程为:

(5)

(5)

式中:q—进料的液相分率;

xF—进料液的组成,摩尔百分数;

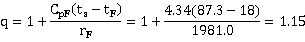

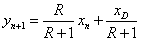

且:  (6)

(6)

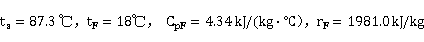

式中:ts—进料液的泡点温度,℃;

tF—进料液的温度,℃;

CpF—进料液在平均温度 下的比热,kJ/kg·K;

下的比热,kJ/kg·K;

rF—进料液组成下的汽化潜热,kJ/kg 。

实验中根据进料液取样可得到xF,并测量其进料温度tF,再查附表得到ts、tF、CpF,代入就可以得到q,进而得到q线方程。

3.3.3 理论板数的求取

根据上述得到的精馏段操作线方程和q线方程,以及测量得到的塔顶组成xD、塔底组成xW和进料组成xF,就可以在x-y图上作出精馏段操作线、q线和提馏段操作线,然后用x-y图解法即可得到理论板数NT,代入(1)式即可得到全塔效率ET。

4 实验步骤

4.1 全回流操作:关闭进、出料阀门,全开冷凝器顶部排气阀,稍开冷凝冷却水阀门,将回流和产品流量计开为最大。待灵敏板温度稳定后,分别取塔顶液和塔釜液两个样品,并读取回流液流量,再分别读取各个温度计温度读数。用比重法测定塔顶液和塔釜液的组成度。

4.2 部分回流操作:打开进料阀门,调节转子流量计读数为200ml/min左右,调节产品转子流量计,使回流比保持在3~5。通过对釜液转子流量计得调整,使塔釜液位计的液位保持恒定。等待釜液液面恒定以及灵敏板温度逐渐稳定后,记录温度计的温度,记录进料、馏出液、釜液流量计读数,测定组成。

4.3 实验结束:先关闭进料、产品和釜液得流量调节阀,再将调压器旋钮调至零位,关总电源开关切断电源,等待酒精蒸气完全冷凝后,再关闭冷却水,并做好整洁工作。

5 实验数据处理

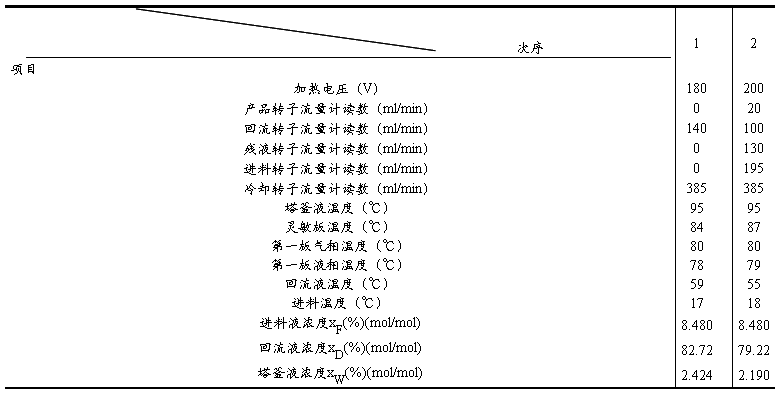

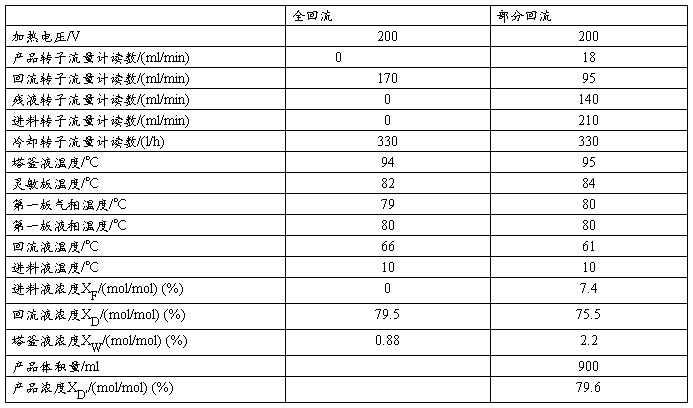

5.1 原始数据记录表

5.2 数据处理

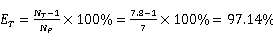

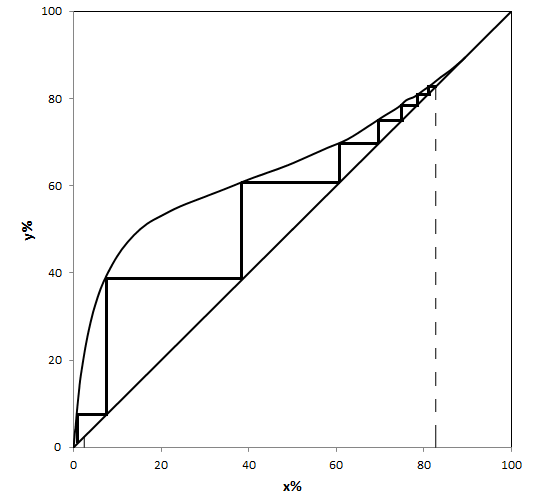

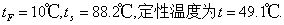

5.2.1 全回流操作塔板数,如图2

由图可知:所需理论板数为7.8

所以全塔效率为:

图2. 全回流时理论塔板数计算

5.2.2部分回流时全塔效率ET′

5.2.2.1 精馏段操作线方程

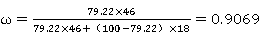

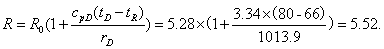

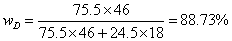

平均温度 ,乙醇质量分数

,乙醇质量分数

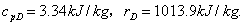

查表并有插补法求得: kJ/kg·K ,

kJ/kg·K ,  kJ/kg

kJ/kg

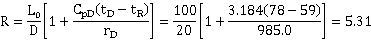

5.2.2.2 q 线方程:同理可得:

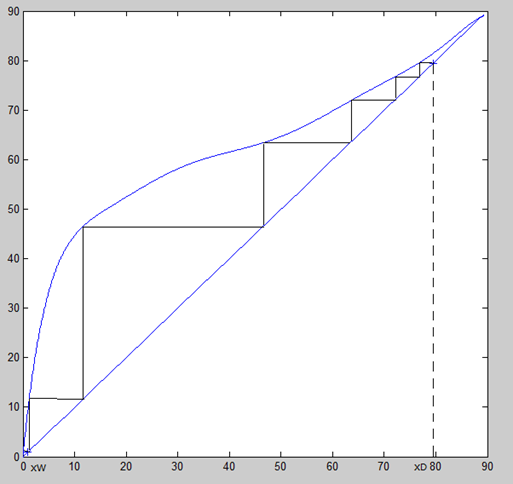

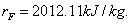

根据精馏段操作线方程和q 线方程,以及取样得到的馏出液组成xD,塔釜组成x w和进料液组成

x F,在x-y图中用图解法即可得到理论塔板数NT,见图3 :

图3. 部分回流时理论塔板数计算

由图可知,NT=6.73

6 实验分析及讨论

1.影响精馏操作稳定的因素是哪些?维持塔稳定操作应注意哪些操作?如何判断塔的操作已经达到稳定?

答:影响精馏操作稳定的因素有:回流比、进料状态、进料量、进料组成、进料温度、塔顶冷剂量、塔顶采出量、塔底采出量等。

为了维持塔操作的稳定,需要在操作中不断调节回流比,使之基本固定在3~5之间,并维持塔底采出量不变。

全回流操作时判断操作是否达到稳定的依据是灵敏板的温度是否稳定,部分回流时,则通过釜液液面是否恒定和灵敏板温度是否稳定判断。

2.在全回流条件下,改变加热功率对塔的分离效果有何影响?

答:如果提高加热功率,塔内气液量增大,会使塔板分离负荷增大,导致分离效果变差。

3.塔顶冷回流对塔内回流流量有何影响?如何校正?

塔顶冷回流时,回流液的温度与塔顶的蒸气之间有温差,将一部分热量传递给回流液后蒸气自身凝结成液体,即内回流的部分,从而增大了回流液的流量。

应作以下的校正 (实验原理部分已经阐明,此处不再重复)。

(实验原理部分已经阐明,此处不再重复)。

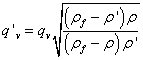

4.用转子流量计来测定乙醇水溶液流量,计算时应怎样校正?

答:校正式如下:

式中:Q——实际流量值

QN——转子流量计读数

ρ0——20℃时水的密度

ρ——乙醇溶液的密度

ρf——转子密度

第二篇:筛板塔精馏操作及效率测定

一、实验目的和要求

1.了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法;

2.学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法;

3.学习测定筛板塔在全回流和部分回流时的全塔效率和单板效率;

4.改变操作条件(回流比、加热功率等),观察塔内温度变化,从而了解回流的作用和操作条件对精馏分离效率的影响。

二、实验内容和原理

在板式精馏塔中,偏离平衡的汽液两相在塔板上进行传质、传热,当离开该板的汽液两相组成平衡、温度相同时,则此塔板称为理论板。然而在实际操作中,由于塔板上的汽液两相接触时间有限及相间返混等因素影响,使之汽、液两相尚未达到平衡即你考塔板。即一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多。

(一) 全回流操作时的全塔效率和单板效率的测定

1.全塔效率(总塔板效率)

式中:——完成一定分离任务所需的理论塔板数,包括蒸馏釜;

——完成一定分离任务所需的实际塔板数,本装置=7块。

全回流操作时,操作线在x-y图上为对角线。根据实验中所测定的塔顶、塔底组成xD和xW在操作线和平衡线间作梯级,即可得到理论板数。

2.单板效率

气相单板效率

在全回流操作条件下,。

所以

式中:——离开第n、n+1块塔板的蒸汽组成,摩尔百分数;

——离开第n、n-1块塔板的液体组成,摩尔百分数;

——与成平衡的汽相组成,摩尔百分数。

故

在实验中可测得,根据汽液平衡关系即可到,最终求得

(二) 部分回流时全塔效率的测定

1.精馏段操作线方程为:

式中:R——回流比

xD——塔顶产品的组成,摩尔百分数。

实验中回流量由回流由回流转子流量计测量,但由于实验操作中一般作冷液回流,故实际回流量L需进行校正。

L0——回流转子流量计上的读数,ml/min;

L——实际回流量,ml/min;

tD——塔顶液相温度,℃;

tR——回流液温度,℃;

CpD——塔顶回流液在平均温度下的比热,;

rD——为塔顶回流液组成下的汽化潜热,。

产品量D可由产品转子流量计测量。由于产品量D与回流量L的组成和温度相同,故回流比R课直接用两者的比值得到:R=L/D(D为产品流量计上的读数值)。

实验中根据塔顶取样可得到xD,并测量回流和产品转子流量计读数L0和D以及回流温度tR和塔顶液相温度tD,在查附表可得CpD、rD,由上述公式可求得回流比R,从而得到精馏段操作线方程。

2.进料q线方程为:

其中,

式中,q——进料热状况参数;

——进料液组成下的汽化潜热,kJ/kmol;

——进料液的泡点温度,℃;

——进料液温度,℃;

——进料液在平均温度下的比热容,kJ/(kmol℃);

——进料液组成,摩尔分数。

实验中根据进料液取样可得到,并测得其进料温度,再查表可得、、,从而得出q,最终代入上式即可得到q线方程。

3.理论板数的求取

根据上述得到的精馏段操作线方程和q线方程,以及测量得到的塔顶组成xD、塔底组成xW和进料组成xF,就可以在x-y图上作出精馏段操作线、q线和提馏段操作线,然后用x-y图解法即可得到理论板数

NT。

根据上述求得的理论板数NT,由式(1)便可得到部分回流时的全塔效率ET。

三、主要仪器设备

精馏塔的装置由塔釜、塔体、全凝器、加料系统、回流系统、贮槽(原料、产品、釜液)以及测量、控制仪表等组成。其装置流程图如图1所示。

筛板塔主要结构参数:塔内径D=68mm,共7块塔板,其中精馏段5块,提馏段板间距为150mm,提馏段板间距为180mm,筛孔孔径为1.5mm,正三角形排列,孔间距4.5mm,开孔数为104个。本装置采用电加热方式,塔釜内装有3支额定功率为3KW的螺旋管加热器。

图1 精馏塔装置流程图

四、操作方法和实验步骤

1.根据浓度要求进行配料并加约9升料于塔釜内至玻璃液面计顶端。若实验前料液已配好,则测定料液的组成;

2.关闭进、出料阀,关闭采样阀,全开冷凝器顶部排气阀,稍开冷凝冷却水阀门,全开回流转子流量计阀门,先进行全回流操作;

3.开启仪表柜总电源钥匙开关,电源指示绿灯亮,通过电压调节器调节所需要的加热电压并保持恒定;

4.待釜液开始沸腾,开大冷凝冷却水阀门到转子流量计读数最大值,并保持恒定;

5.加热电压和冷凝冷却水量都维持恒定后,每隔五分钟观察各塔板温度,当灵敏板温度基本不变时,操作即达到稳定。读取回流液量和温度;

6.进行部分回流操作时。将回流比调至3~5,同时调整进料、产品、釜液等流量。当灵敏板温度稳定以及釜液液面恒定后,即部分回流操作达到稳定。读取各转子流量计的流量和各温度计的温度,并测取产品、料液、釜液的样品;

7.实验结束后,先将调压器旋钮调至零位,关总电源开关切断电源,待酒精蒸汽冷凝后,再关闭冷凝冷却水了,并做好整洁工作。

注意事项:

1.在操作过程中,釡液面千万不能低于釡液出口位置;

2.一定要待操作稳定后才能取样,且要同时进行。

五、实验数据记录和处理

实验数据:

(一)全回流操作时的全塔效率ET和单板效率EMV(4)的测定

1.全塔效率ET

全回流时理论塔板数的图解(摩尔百分比)

由上图得出全回流操作时所需的理论塔板数NT=6,实验装置的实际塔板数NP=7,因此

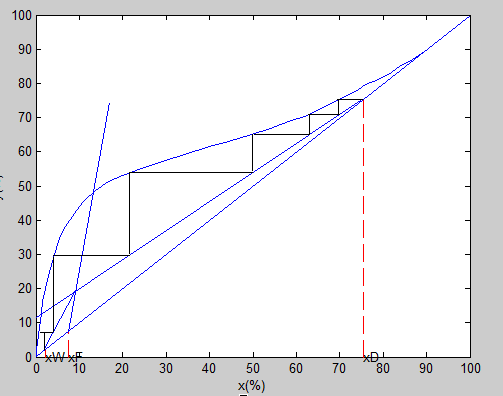

(二)部分回流时全塔效率ET'的测定

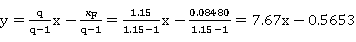

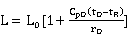

1、精馏段操作线方程:

外回流比:

内回流比为:

其中:

最终计算得到精馏段操作线方程为:

2、进料q线方程为:

其中

且有:

得到进料线方程为:

部分回流时理论塔板数的图解

由上图图解可以得出部分回流时的理论踏板数约为NT=5.5,实验装置的实际塔板数NP=7,因此,

六、实验结果与分析

由上述数据可知全回流的全塔效率大于部分回流的全塔效率,最终产品的浓度为79.6%大于全回流时塔顶流出的产品浓度79.5%,其可能原因是在进行开机全回流时,塔釜内液体含乙醇浓度较低,因而即使进行全回流能产出的最高浓度产品亦会受其限制,受到影响,而在进行部分回流时,由于加入的进料浓度为7.4%,其浓度远大于塔釜内液体浓度,因而在进行部分回流时产出的塔顶液体乙醇浓度与一部分全回流产品进行混合后最终的产品浓度会大于全回流时塔顶产出物浓度。当然,这些实验测量数据存在着一定的误差,其误差产生的原因可能有以下几方面:

(1)本次实验中的进料、产品、残液及冷却液的流量均由转子流量计测得,而由于个流量的组成和温度不相同且转子流量计自身的精度问题,致使在读数时产生误差,虽然在计算中进行过一定的校正,但仍存在误差;

(2)在数据处理时,通过查表获得某些参数,查表时使用线性插值确定其数值,使得查表结果存在一定的误差;

(3)在进行理论塔板数求解时,采用的是图解法进行估算,在画图时存在一定的误差。

七、讨论、心得

思考题:

1. 影响精馏操作稳定的因素是哪些?维持塔稳定操作应注意哪些操作岗位?如何判断塔的操作已达到稳定?

答:影响精馏操作稳定因素有进料的温度和流量、回流液的温度和流量、回流比、塔釜的加热功率、塔釜液的流量等。为了维持塔的稳定操作,可以调节塔釜温度、回流比和塔顶塔釜产品的流量大小。当塔的操作已经稳定的时候,可以认为塔满足物料平衡和能量平衡,即塔内温度稳定,而且塔釜、接收器内液位维持稳定。

2. 在全回流条件下,改变加热功率对塔的分离效果有何影响?

答:在全回流状态下,改变加热功率,将改变稳定时的塔釜温度,降低塔釜的产品浓度,提高塔顶产品的浓度。

3. 塔顶冷回流对塔内回流液量有何影响?如何校正?

答:过冷液体回流时会造成实际回流比和泡点回流比的差异,原因是因为过冷液在回流时将会与上升的蒸汽发生传热并使之冷凝,因而实际L大于回流液量。通过测定过冷液体的温度和泡点温度,可以用公式:进行校正,其中L0为回流液的流量(可用转子流量计测定),tD为塔顶液相温度,tR为回流液温度,CpD为塔顶回流液在平均温度下的比热,rD为塔顶回流液组成下的汽化潜热。

4. 用转子流量计来测定乙醇水溶液流量,计算时应怎样校正?

答:转子流量计的标定是用1个标准大气压下20℃的水或空气来进行的。当内部流体物性改变时,需要进行相应校正。设被测流体的密度为 ,当流量计指示为

,当流量计指示为 时,实际流体的流量

时,实际流体的流量 为

为

其中 是转子的密度,

是转子的密度, 是乙醇水溶液的密度,

是乙醇水溶液的密度, 是水的密度。

是水的密度。

附录:

图1 matlab程序:

x=[0.004,0.0117,0.0157,0.0196,0.0235,0.0274,0.0313,0.0352,0.04,0.055,0.08,...

0.12,0.16,0.19,0.23,0.27,0.31,0.35,0.39,0.79,1.19,1.61,2.86,4.16,5.51...

,6.86,8.92,11.00,13.77,16.77,20,24.25,29.80,34.16,40,44.27,48.92,54,...

58.11,62.52,67.27,70.63,74.15,75.99,77.88,79.82,81.83,83.87,85.97,...

88.15,89.41];

y=[0.053,0.153,0.204,0.255,0.307,0.358,0.41,0.461,0.51,0.77,1.03,1.57,...

1.98,2.48,2.9,3.33,3.725,4.12,4.2,8.76,12.75,16.34,23.96,29.92,34.51...

,38.06,42.09,45.41,48.68,51.27,53.09,55.22,57.41,59.1,61.44,62.99,...

64.7,66.92,68.76,70.63,73.61,75.82,78,79.62,80.42,81.83,83.26,84.91...

,86.4,88.25,89.41];

c=polyfit(x,y,8);

xx=x(1):0.1:x(length(x));

yy=polyval(c,xx);

plot(xx,yy);

hold on

y1=x;

plot(x,y1);

图2 matlab程序:

x=[0.004,0.0117,0.0157,0.0196,0.0235,0.0274,0.0313,0.0352,0.04,0.055,0.08,...

0.12,0.16,0.19,0.23,0.27,0.31,0.35,0.39,0.79,1.19,1.61,2.86,4.16,5.51...

,6.86,8.92,11.00,13.77,16.77,20,24.25,29.80,34.16,40,44.27,48.92,54,...

58.11,62.52,67.27,70.63,74.15,75.99,77.88,79.82,81.83,83.87,85.97,...

88.15,89.41];

y=[0.053,0.153,0.204,0.255,0.307,0.358,0.41,0.461,0.51,0.77,1.03,1.57,...

1.98,2.48,2.9,3.33,3.725,4.12,4.2,8.76,12.75,16.34,23.96,29.92,34.51...

,38.06,42.09,45.41,48.68,51.27,53.09,55.22,57.41,59.1,61.44,62.99,...

64.7,66.92,68.76,70.63,73.61,75.82,78,79.62,80.42,81.83,83.26,84.91...

,86.4,88.25,89.41];

n=[0.01,100];

n1=[2.2,2.2];m1=[0,2.2];

n2=[75.5,75.5];m2=[0,75.5];

n3=[7.4,7.4];m3=[0,7.4];

xf=[7.4,17];

yf=1.1675*xf/0.1675-7.4/0.1675;

xd=[0,75.5];

yd=5.52*xd/6.52+75.5/6.52;

plot(x,y);

xlabel('x(%)');ylabel('y(%)');

axis([0 100 0 100]);

text(2.2,0,'xW');text(75.5,0,'xD');text(7.4,0,'xF')

hold on;

plot(n,n);

hold on;

plot(n1,m1,'r--');

hold on;

plot(n2,m2,'r--');

hold on;

plot(n3,m3,'r--');

hold on;

plot(xd,yd);

hold on;

plot(xf,yf);