生产部20##年5月管理评审

我部门在体系中的主要职责是负责生产计划的安排、监控生产进度,保证按时保质保量完成生产订单任务,另外一个职责是生产装备、工装、模具的管理,保证设备、工装、模具能满足正常生产需要。下面我就本部门的工作,向各位领导及同事汇报如下:

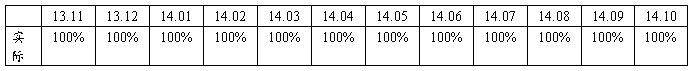

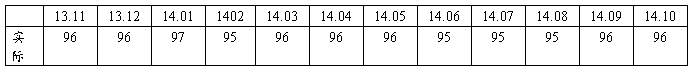

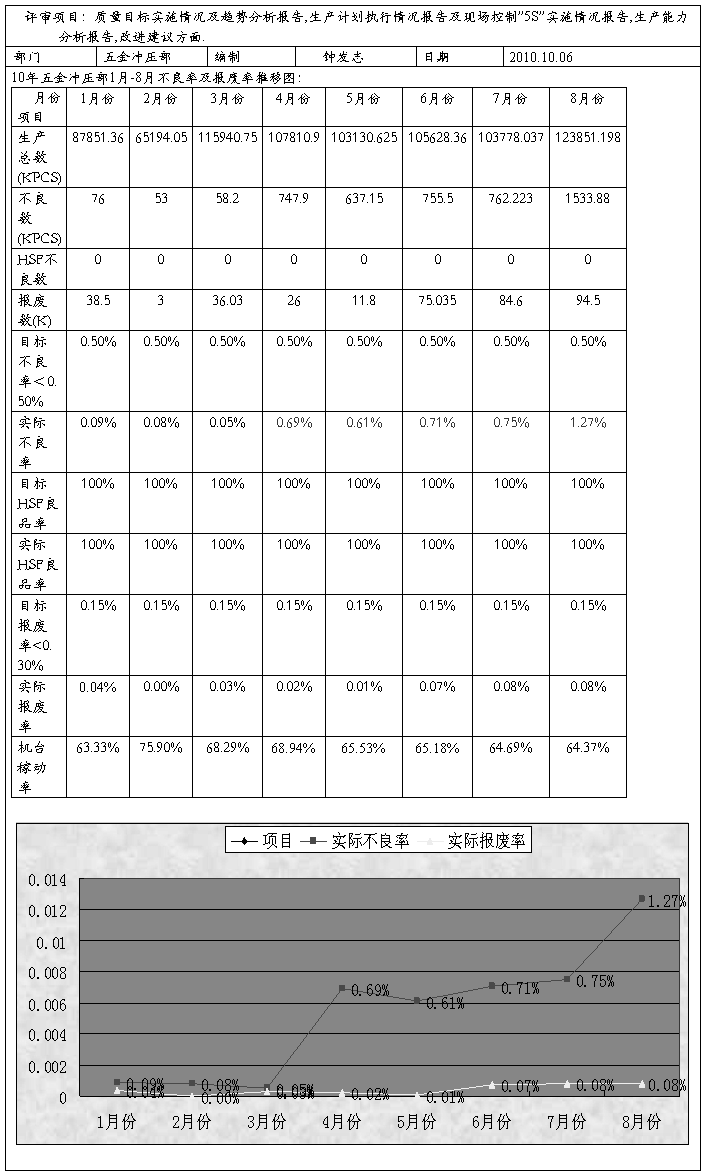

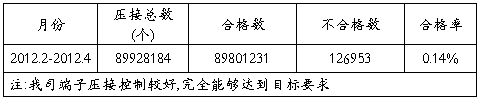

1.端子压接不良率

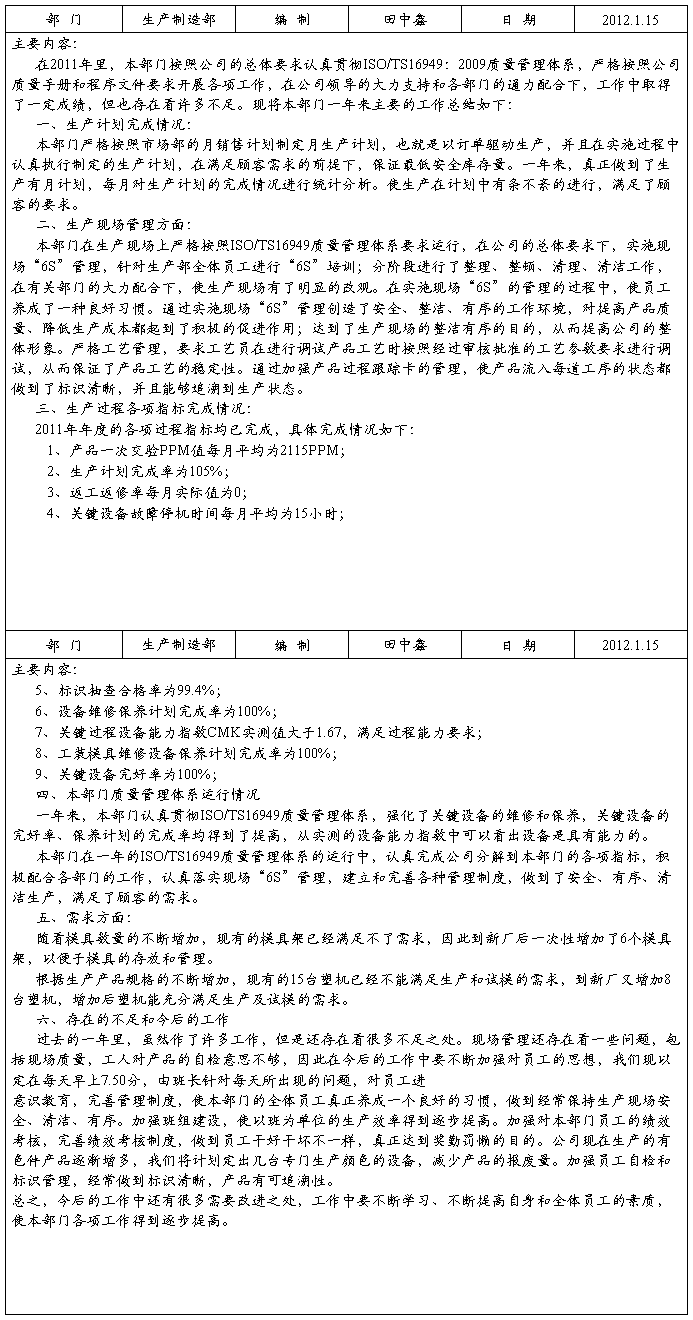

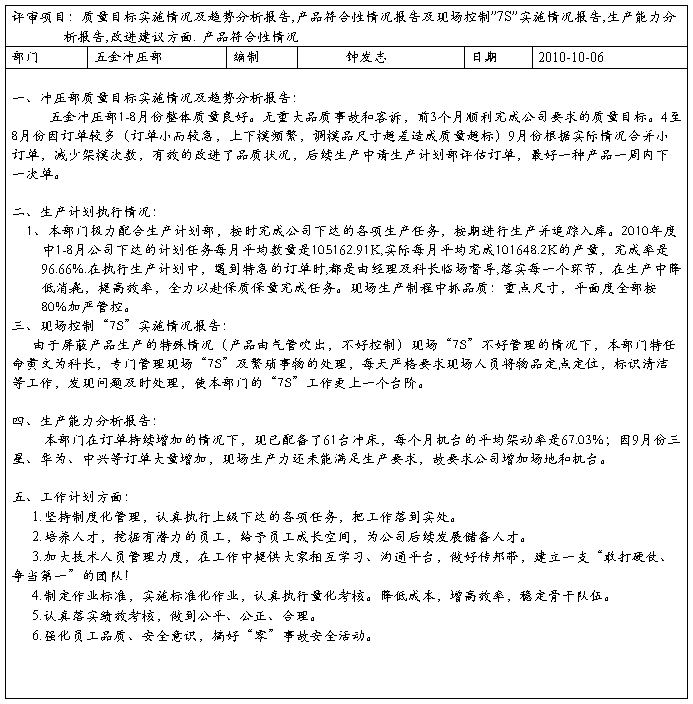

2.生产部为保障产品质量,有效运行质量体系,对员工实施了培训。新招员工由各个部门进行全面系统的培训,对于培训过程中发现的不合格员工给予淘汰。在上岗后对员工进行岗位及实践培训,为我们后期工作品质的保障打下了坚实的基础;同时对特殊岗位(端子压接、注塑、焊接浸锡)建立了特殊岗位培训资料,从而使员工的培训率达到了100%。

3.为了实现公司的品质指标,制订了“质量 奖励制度”,在生产过程控制方面取得了较大的进步。并对产品的生产状态进行了明确的标识,用各种颜色的胶带给生产现场划分区域,减少了产品混料发生的机率。2月份推行体系以来公司在生产现场又投入一批胶箱,使产品在生产过程中全部在胶箱内转运下道工序,对产品更有效的进行了防护。另外,完善了作业文件及作业标准的管理,确保生产现场得到有效的指导文件。强化对生产员工作业方法和作业标准的培训及考核,加强对员工监督、检查和指导。

4.为了有效实施产品的可追溯性,我部认真按程序文件的要求,填写产品制作过程中的相关记录并保存完整,对产品的质量记录进行整理、归档,并严抓产品制作过程中的相关记录,。

5.原材料利用方面,生产部在3月份进行了一次盘点,从盘点结果分析只有部分端子出现了损耗,其它物料基本没有出现损耗,物料使用率控制在99.8%以内。

6. 设备、模具、仪器的管理方面,由于体系管理要求的完善,生产部设备组对公司所有设备、模具、仪器建立了台账,同时对需要日保养的设备建立了日保养制度。生产部于3月份对我司的体积小检测设备进行了校验,同时对不能直接拿出外校的设备也已申请计量部门来公司进行校验。设备采购本部门也严格按集团内设备采购流程执行。

…… …… 余下全文