邢台润联机械设备有限公司

产品销售合同

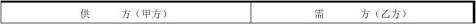

供方(甲方):邢台润联机械设备有限公司 合同编号:RL-20xx年01月16日s 需方(乙方): 电话:0319-8322201 一、产品详单

二、交(提)货方式:物流提货。

三、运输方式及到达站港和费用负担 :物流 四、结算方式:银行转账。

五、结算期限: 款到发货。

六、违约责任:按《合同法》执行。 七、本合同自双方签字盖章日起开始生效。 八、本合同传真件具有同等法律效应。

九、合同一式2份,甲乙各存一份。

签订时间:2015

年01月16日

MUT600B数字式超声波探伤仪 MUT600B是一款全数字便携式超声波探伤仪,它能够快速便捷、无损伤、精确地进行工件内部多种缺陷(裂纹、夹杂、气孔等)的检测、定位、评估和诊断。既用于实验室,也用于工程现场检测。本仪器广泛应用在各地特检院、建设工程质量检测站、机械制造业、钢铁冶金业、钢结构制造、船舶制造、石油天然气装备制造等需要缺陷检测和质量控制的领域,也广泛应用于航空航天、铁路交通、锅炉压力容器等领域的在役安全检查与寿命评估。

仪器特点:品质高,价位低

功能特点

全中文显示,主从式菜单,并设计有快捷按键和数码飞梭旋轮,操作便捷,技术领先

全数字真彩色液晶显示器,可根据环境选择背景色和波形颜色,液晶亮度可自由设定

高性能安保电池模块便于拆装,可以脱机独立充电,大容量高性能锂离子电池模块使仪器连续工作时间延长到六小时以上;仪器轻小便携,单手即可以把持,经久耐用,引导行业潮流

…… …… 余下全文