冲压工艺及模具设计

课程设计

姓名:XXX

学号:XXX

专业:机械设计制造及其自动化

班级:机械一班

指导老师:XXX

一、 工艺性分析

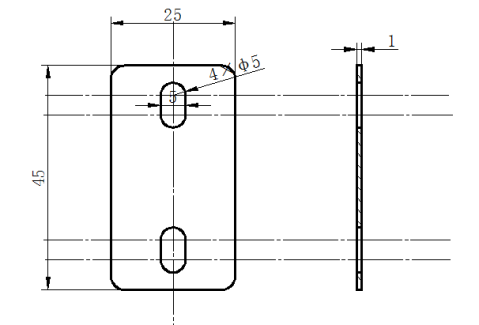

该工件形状简单,规则,尺寸适中尺寸精度为IT14级,符合冲裁剪的工艺要求。

二、 确定最佳工艺方案

1. 列出全部单工序。该零件的冲压只有冲孔和落料两道工序。

2.冲压顺序安排。根据该工件的材料厚度、尺寸大小和生产纲领,显然宜用调料毛坯在级进模或复合模上上产,因此其冲压工序应是先冲孔,后落料,或用复合模同时冲孔和落料。

3. 工序组合。既然只能用级进模或复合模生产,可行的工序组合只能有下面两种:

(1) 级进模生产:冲孔落料两步。考虑材料的厚度为1mm,选择导正销定位。

(2) 复合模生产:同时冲孔和落料。

4、定位方式的选择

该模具采用的是条料,控制条料的送进方向采用导料销无测压装置。控制条料的送进步距采用活动挡料销来定距。

5、卸料、出件方式的选择

倒装式复合模,采用弹性卸料,刚性出件。

6、导向方式的选择

为方便安装调整,同时为送料的方便,故采用后侧导柱模。

三、 完成工艺计算

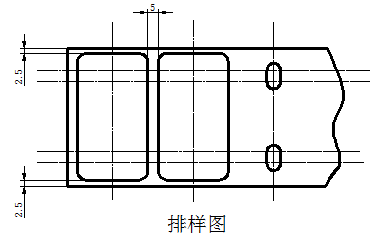

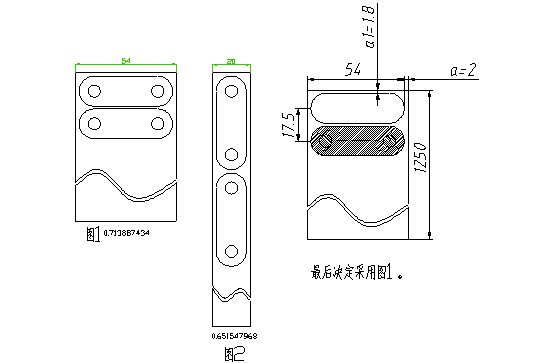

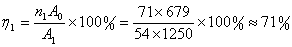

1、条料宽度如图所示,为50mm。材料的利用率可近似计算

η=(25×45-(5×5-π/4×5²)-2×(π/4×5²+5×5))/(30×50)=68.7%

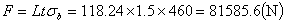

2、计算冲压力和压力中心。计算的冲裁线的长度为L=167mm,查Q195的抗拉强度为390MPa,则冲裁力为

F=Ltσb=167×1×390N=65130N≈65kN

…… …… 余下全文

。

。 =

=

,L=2

,L=2 =118.24

=118.24 ,得:

,得: