什么是8D品质分析报告

分类: 学无止境 20##-08-27 11:26

一.范圍:

該方法适用于解決各類可能遇到的簡單或複雜的問題. 8D 方法就是要建立一個体系,讓整個團隊共享信息, 努力達成目標. 8D本身不提供成功解決問題的方法或途徑, 但它是解決問題的一個很有用的工具.

二.目標

提高解決問題的效率,積累解決問題的經驗.

提供找出現存的与質量相關問題的框架, 杜絕或盡量減少重復問題出現.

8D格式的原則是針對出現的問題,找出問題產生的根本原因,提出短期,中期,和長期對策,並采取相應行動措施.

三.定義

(1) 8D (8 Disciplines) 方法包含8個解決問題的步驟. 它基于使用描述工具,格式化,分析,量化等工具,從而提供徹底解決問題的指引.

(2)問題: 被發現的具体問題,它包括:

1) 与正常狀況相比,屬于失常的現象,在這种情況下, 需要予以糾正,使其恢复初始正常狀況.

2) 為提高質量的目的而改變目前的狀況.

(3)糾正措施: (按 ISO8402標准定義) 針對現存的不合格項或缺陷所采取的糾正措施, 並杜絕或盡量減少重復問題出現.

(4) 預防措施: (按ISO8402標准定義) 針對潛在的不合格項或缺陷所采取的糾正措施, 並杜絕或盡量減少重復問題出現.

四.在下列情形中須提交8D報告:

(1)當客戶在工厂現場的稽核中發現不合格項或缺陷時, 對于嚴重不良,主要不良及重複發生的次要不良須提交8D報告.

(2)OQC發現嚴重不良,主要不良及重複發生的次要不良時須提交8D報告.

(3)當市場上發現有重複發生的產品缺陷時須提交8D報告.

(4) 當ORT測試過程中發現缺陷時須提交8D報告.

(5)IPQC在同一生產現場連續發現三個位置相同不良現象或三個原因相同不良現象

(6)要對那些需要長期糾正措施來解決的缺陷采取行動時,須提交8D報告.

(7)被相關程序文件明确要求提交8D報告時.

五.提交報告時間要求:

(1) 在發現問題的24小時內,提交包含所採取的暫時措施描述的8D報告.

(2) 在發現問題的72小時內,提交包含問題發生原因的初步分析的8D報告.

六. 結論:

8D格式用于監控解決問題的過程,它不是一個詳盡的報告或複雜的分析,描述工具,而是一個包含了解決問題的每個步驟的集合,因而可從其中找到經提煉的基本信息.

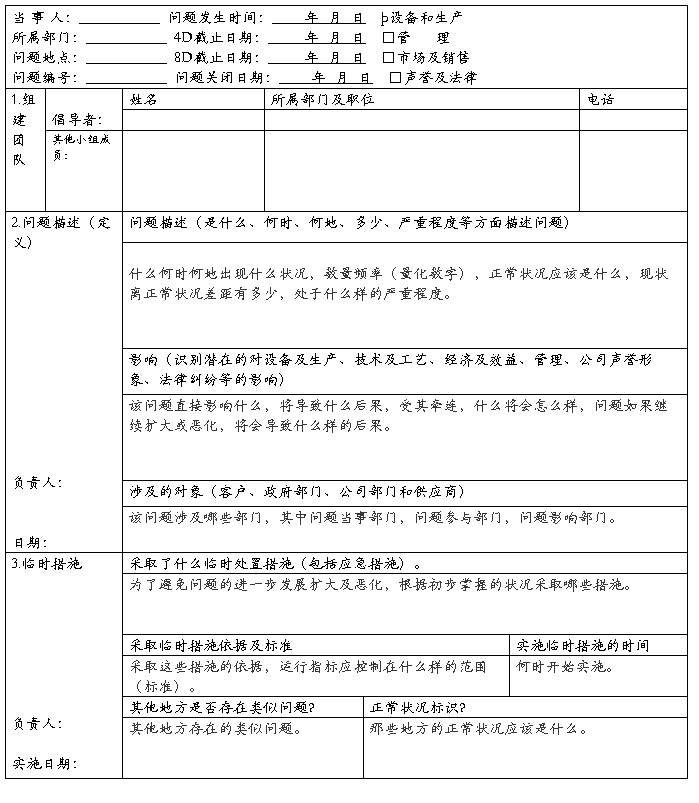

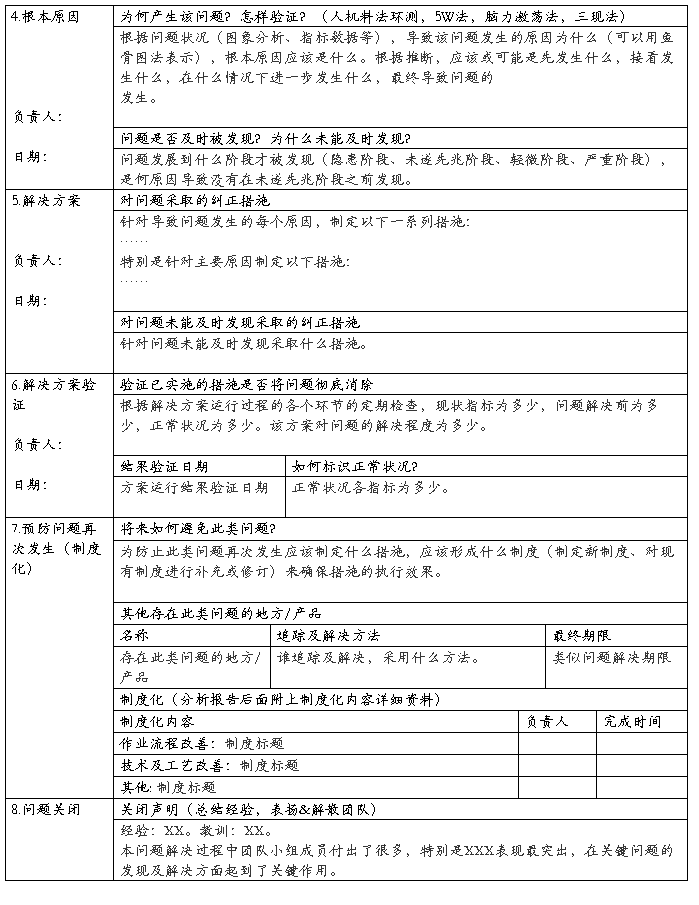

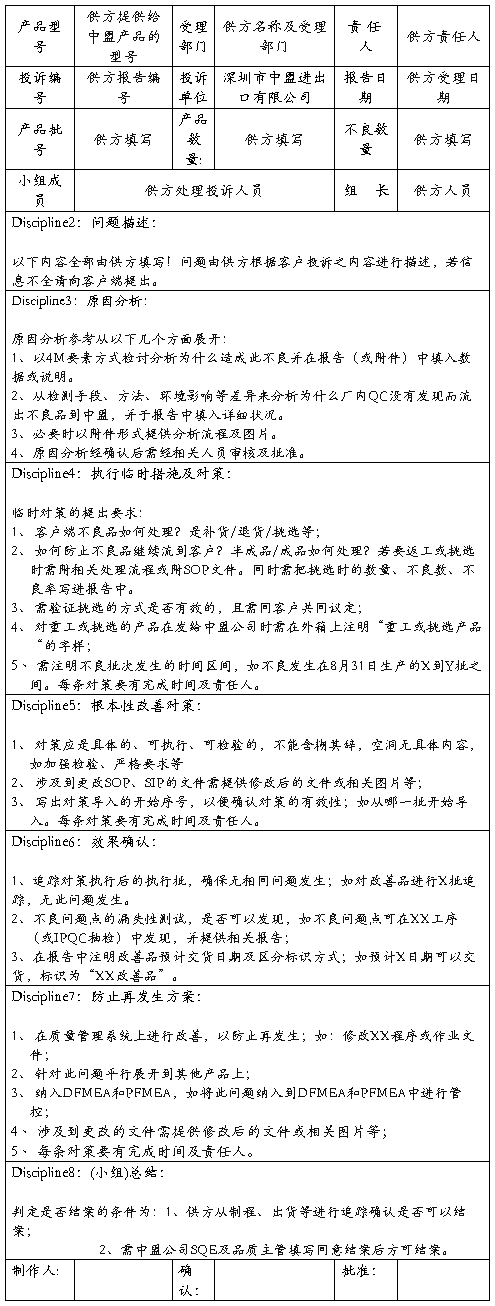

七. 8 D steps 8D步驟

(1) Team: Composition of the team in charge of solving the problem

小組: 參与解決問題的所有成員所組成的集体.

1) 小組中必須有一個負責人,他(她)根据需要,組織合乎要求的人成立臨時團隊,並負責收集要解決問題的相關數据(技術,定性,定量數据,預算,等)

2)在小組首次會議中,搜集必需的專業意見,定義考核方法(詳細的進程計划, 其他人員要求,等)

(2)問題描述: 問題及其所造成影響的描述.

1) 描述在具体環境中觀察到的現象,或問題造成的危險.

2) 用4M+1E( Milieu)的方法定性,定量分析問題的狀況.

3) 推荐在8D報告中采用适當的圖表作為附件來描述(what, who, where, when ,how

(3)短期臨時措施

1) 若觀察到的問題直接對產品的性能和等級造成影響,立即采取措施(分類,重工,延遲交貨,報廢)以确保正常生產得以繼續進行,直到采取糾正措施將問題解決.

2) 檢查以确保短期臨時措施有效.

3) 若短期臨時措施有效,則實施.

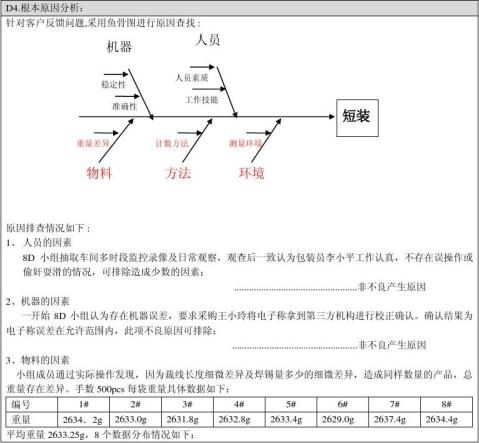

(4) 明确和核實原因

1) 從問題描述中尋找最有可能的一些原因,若有可能,做一些測試幫助尋找原因.

2) 檢查所有考慮到的可能原因, 將它們會帶來的結果与觀察到的結果比較, 原因/結果矩陣圖可幫助選擇优先考慮哪個原因.

3) 識別問題的种類.(設計,程序,製程,材料,人員技巧

4) 探尋可能的解決方案,列出可行性,效果,實施時間等.

5) 建立將要實施的那些措施的檢驗標准.

6) 盡量利用各种圖表

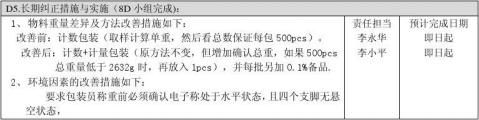

(5)選擇長期糾正措施

1) 對將要執行的長期糾正措施在實施前做進一步的确認,以核對它們是否在實施后能提供一個合乎期望的結果. 目的是解決問題的根源,要防止這些糾正措施帶來任何其它的負面影響,在這种情形下,須採取其它的措施消除負面影響.

2)選擇或創建一個測量工具,評估在糾正過程中各項工作的功效.

(6)執行長期糾正措施

1) 執行長期糾正措施,更新相關文件.

2) 長期糾正措施的功效可通過觀察問題是否重復出現來評估.

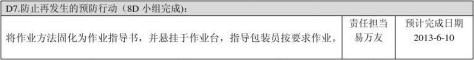

(7)預防問題重復出現措施

1) 修正整個質量系統(特別是問題相關的程序,技術說明書,工作說明書

2) 管理層同意並修正整個質量系統,是該過程的第一步,該過程或立即開始實施,或是一個不斷改進的計划.

(8) 項目完畢

…… …… 余下全文