深圳市元运模具有限公司热处理委外加工协议

甲方:深圳市元运模具有限公司

乙方:

甲方根据生产需求外发相应模板委托乙方进行热处理加工。经甲乙双方协商,达成如下协议:

1. 甲方委托乙方加工[热处理通知单]中所要求加工之项目,乙方同意按照甲方之需求提供服务;

2. 所有委外加工需外发模板的取货与加工完成后的送货工作,由相应供应商完全负责,乙方不得有任何理由拒绝甲方的送取货的要求,同时不得擅自变更取送货的时间;

3. 乙方在承接加工后必须按照甲方的要求保质保量按时完成加工,在接单后乙方出现停电或车坏的客观因素,乙方必须自行想办法寻求外援,按时保质保量完成当次合作,乙方不得以此客观原因为借口延误交期或造成品质不良,如由此所造成的不良后果由热处理供应商完全承担;

4. 甲方于[热处理通知单]中注明所有外发热处理模板的包含热处理硬度以及变形量的公差要求和要求回厂时间在内的相关信息。乙方应遵守[热处理通知单]内容保质保量按时交货。

5. 甲方发货时于所外发之热处理模板上均有刻上相应的硬度要求,乙方取货时必须核对[热处理通知单]与相应模板上所刻印硬度的一致性,发现有不一致的状况必须及时与外发人联系,达成一致后方可加工,否则由于硬度或热处理交期原因所导致的不良后果由热处理供应商完全承担;

6. 甲方根据需求通知供应商取货时间,乙方必须在要求时间内到达甲方工厂取货,一般情况热处理加工商在当日以及次日凌晨1:30分

之前所接到的热处理通知,交货时间在次日下午17:00前送达甲方工厂;

7. 特殊情况下,甲方在当日2:00以后5:00以前方加工完成,同时又必须在当日回厂之急件热处理模板,甲方外发人员提前通知乙方此批模板的加工状态,乙方必须配合在当日当次进行加工;

8. 甲方在当日14:00以前方加工完成,同时又必须在当日回厂之急件热处理模板,乙方必须配合甲方采取专人专炉的方式对此批模板进行加工;

9. 乙方必须确保加工质量,乙方必须用热处理专用耐高温不锈钢包模纸将工件分开包装后进行加工,油冷时必须确保油槽中油的干净,坚决杜绝模板在热处理后的积碳现象,由于热处理后的积碳造成甲方在后续加工困难,乙方需承担相应损失;

10. 乙方在进行热处理加工时必须确保模板回火的次数,以保证完全消除相应的应力,确保模板不在加工中以及使用中造成断裂,模板在经过热处理加工后由于热处理所造成的质量事故由供应商承担全部责任;

11. 加工后模板的表面颜色送达甲方工厂时必须是呈金黄色,拒收表面及内壁发黑之模板,如有发黑之模板送货当次将进行扣款处理;

12. 乙方交货时必须对所交模板的硬度以及变形量进行全面检查,确保所交货物与甲方发货时所提供之[热处理通知单]要求一致,交货时必须提供乙方对于加工后模板检测的包含硬度以及变形量在内的等信息在内的“出货检验报告”;

13. 乙方交货时必须同时提供当次[热处理通知单]、“出货检验报告”以及送货单,同时“出货检验报告”以及送货单必须加盖出货章.业务章或公章,送货单的开具与甲方[热处理通知单]一致,必须提供重量不可以显示价格,送货单由甲方收货人员即时签收,乙方取回一联签名送货单作为对账依据,遇乙方送货时提供单据不齐全或

单据实物不一致的情况,甲方收货人将货收下同时拒签送货单,当做此次交易免费成交处理,乙方还必须承担加工后的品质保证事宜的相应责任;

14. 甲方在收货后,对乙方所交货物进行检验及加工,过程中发现异常状况,通知乙方,乙方在第一时间作出处理,同时甲方开具“委外加工品质异常信息反馈表”传给乙方确认,乙方需在当天将其签回,不签回亦视为默认其内容,甲方相关部门按照“委外加工品质异常信息反馈表”内容执行;

15. 特殊材质高速钢热处理价格为35元/KG计算,其他材质热处理外发价格按照4元/KG计算,计重按实际称重为准,不设最低消费,以上价格为含增值税票的价格;非同种材质热处理委外加工及送货单分开填写

16. 每月底前,乙方结合已签收送货单及协商价格作成月结对账单(结算日期:按照上月26日至当月25日);

17. 乙方对账单发出后需及时联络确认甲方接收情况,在确认接收后5天内未收到甲方的回传对账单,视为对账金额正确;

18. 乙方在当月10日前,将已经对账确认之上月货款,增值税票开出交甲方签收

19. 延期对账和延期提供增值税票者,货款将按照月份顺延

20. 本合约自签订之日生效,双方均无书面表示异议者,长期有效

21. 本合约未尽事宜项或对合约款项的解释产生疑义时,双方应本着诚意进行协议而做决定。

22. 本合约一式二份,甲乙双方各一份,双方签字后即生效。 甲方代表(签字): 乙方代表(签字): 日期: 日期:

第二篇:模具热处理

南京交通职业技术学院

南京交通职业技术学院

毕 业 论 文

论文题目: 模具热处理技术的现状与展望

系 部: 机 电 工 程

专业名称: 模具设计与制造

班 级: 095144 学 号: 40

姓 名:

指导老师:

完成时间: 2012 年 4 月 15 日

1

南京交通职业技术学院

模具热处理技术的现状与展望

摘要:模具热处理是保证模具性能的重要工艺过程。它对模具的如下性能有着直 接的影响。

模具制造精度:组织转变不均匀、不彻底及热处理形成的残余应力过大造

成模具在热处理后的加工、装配和模具使用过程中的变形,从而降低模具的精度,甚至报废。

模具的强度:热处理工艺制定不当、热处理操作不规范或热处理设备状态不完好,造成被处理模具强度(硬度)达不到设计要求。

模具的工作寿命:热处理造成的组织结构不合理、晶粒度超标等,导致主要性能如模具的韧性、冷热疲劳性能、抗磨损性能等下降,影响模具的工作寿命。

模具的制造成本:作为模具制造过程的中间环节或最终工序,热处理造成

的开裂、变形超差及性能超差,大多数情况下会使模具报废,即使通过修补仍可继续使用,也会增加工时,延长交货期,提高模具的制造成本。

正是热处理技术与模具质量有十分密切的关联性,使得这二种技术在现代

化的进程中,相互促进,共同提高。 20世纪80年代以来,国际模具热处理技术发展较快的领域是真空热处理技术、模具的表面强化技术和模具材料的预硬化技术。

关键词:模具热处理; 模具钢; 真空淬火; 渗碳; 强化; 耐磨性。

Status and Prospect of the mold heat treatment

technology

2

南京交通职业技术学院

Abstract: mold heat treatment is an important process to ensure that the mold performance. It follows the mold performance has a direct Connected.

Precision mold manufacturing: organizational changes uneven, incomplete, and the formation of heat treatment residual stress caused by the deformation of the mold after the heat treatment processing, assembly and mold during use, thereby reducing the accuracy of the mold, or even scrapped.

The strength of the mold: heat treatment process developed improper heat treatment operations are not standardized or heat treatment equipment status is not intact, causing the handle mold strength (hardness) of the design requirements. The working life of the mold: the heat caused by the irrational structure, grain size, such as excessive, resulting in major performance, such as mold toughness, thermal fatigue performance, anti-wear performance decline, affect the working life of the mold.

Mold manufacturing costs: as an intermediate or final process of mold manufacturing process, heat treatment cracking, distortion-tolerance and performance ultra-poor, in most cases will die scrap, even if the repair can continue to use, will increase the working hours to extend the delivery time, improve mold manufacturing costs.

Is the heat treatment technology and the quality of the mold has a very close correlation, making the two kinds of technology in the process of modernization, mutual promotion and common. Since the 1980s, the fast-growing area of international mold heat treatment technology of vacuum heat treatment technology, the mold surface strengthening technology and pre-hardened mold material. Keywords: mold heat treatment; mold steel; vacuum quenching; carburizing; strengthening; wear resistance.

3

南京交通职业技术学院

目 录

第一部分:模具热处理的现状??????????????????5 1.1常用模具钢 ?????????????????????????5 1.2模具热处理??????????????????????????9 1.2.1中国热处理行业运行分析???????????????10

1.2.2一般模具热处理的方法?????????????????11

1.3模具热处理存在问题?????????????????????15

1.3.1 影响模具使用寿命的基本因素????????????16

第二部分:模具热处理的展望?????????????????18

2.1模具热处理技术进步表现???????????????????18 2.2模具热处理的展望与建议???????????????????21

2.2.1对模具热处理的展望??????????????????21

2.2.2模具热处理产业的发展机遇???????????????22

2.2.3对模具热处理的建议???????????????????24

第三部分:总 结????????????????????????25 第四部分:参考文献????????????????????????26

4

南京交通职业技术学院

第一部分: 模具热处理的现状

一.常用模具钢

五十年代,我国模具用钢全部因袭国外钢号。进入六十年代,为了节约原材料和提高毛坯精度,少无切削工艺和精密成形技术有了迅速的发展,为了提高生产效率,采用了许多高效压力加工设备,锻锤逐渐被压力机替代。原用模具钢的性能常不能满足服役条件对性能的高要求,影响了模具的使用寿命和压力加工新工艺新设备的推广应用。七十年代末,精密及大型工程塑料制品的使用日益广泛,对塑料模具用钢的需求量急剧增加,对塑料模具钢的性能也提出了新的要求,而我国当时尚无塑料模具专用钢。 六十年代以来,在国家有关部委的支持下,中国科技工作者结合国情,开发出不少新模具钢,其中一些使用性能优异、工艺性能也比较好的新钢种受到模具制造和使用单位的欢迎。在此期间也引进了一些国外通用的钢号,其中有些钢号通过生产试用,取得良好的效果。对一些使用效果较好的冷作模具钢和热作模具钢,有关部门还分别组织了性能对比试验研究,提出了选择和应用的建议。为满足高耐磨、长寿命模具的需要,五十年代末,我国硬质合金有了迅速的发展,同时也开发了多种钢结硬质合金,用做模具取得良好的效果。 本文分为冷作模具钢、热作模具钢、塑料模具钢、硬质合金和钢结硬质合金、模具热处理、展望和建议六部份论述。

1.冷作模具钢

目前我国常用的冷作模具钢仍是低合金工具钢CrWMn和高碳高铬工具钢Cr12MoV及Cr12这些老的钢号。CrWMn钢有适当的淬透性和耐磨性,热处理变形小,但CrWMn钢锻后需较严格地控制冷速,并采用适当的热处理,使碳化物呈均匀细小的粒状,分布于基体上,否则易形成网状碳化物,导致模具在使用中的崩刃和开裂。高碳高铬工具钢有高的耐磨性,但其碳化物偏析较严重,导致变形的方向性和强韧性的降低。通过反复镦拨可在一定程度上改善其偏析程度。 19xx年,我国引入国际通用的高碳高铬工具钢(Cr12Mo1V1)。和Cr12MoV钢相比,2钢的碳化物偏析较之Cr12MoV略有改善,强度与韧性稍有提高,2钢制作的模具,其使用寿命亦有不同程度的提高。高速钢(主要是W6Mo5Cr4V2和W18Cr4V)有 5

南京交通职业技术学院

更高的耐磨性和强度,常用于制作模具,但其韧性不能满足复杂大型和受冲击负荷大的模具的需要。 为了改善这类钢的强韧性,我国开发了一些新的冷作模具钢,如: 1.1低合金冷作模具钢 这类钢的主要特点是工艺性好,淬火温度低,热处理变形小,强韧性好,并具有适当的耐磨性。如G(6CrMnNiMoVSi)、7CrSiMnMoV(简称CH)、S钢等。G钢用于制作易崩刃、断裂的冷冲模具有高的使用寿命。CH钢的成分与日本的SX105V钢相同,是一种火焰淬火钢,常用于制做汽车等生产线上用的模具零件,火焰淬火时加热模具刃口切料面,硬化层下又有一个高韧性的基体做衬垫,从而使模具获得较高的使用寿命。S钢是一种冲击冷作模具钢,其冲击韧性显着优于常用的高韧性刀片用工具钢6CrW2Si。 1.2基体钢 基体钢一般指其成分与高速钢淬火组织中基体化学成分相同的钢。美国、日本在七十年代初即研究过牌号为VascoMA、VascoMatrixI和MO2的基体钢,相当于M2和M36高速钢的基体,但未得到广泛的使用。我国研制了一些基体钢,如65Cr4W3Mo2VNb(简称65Nb)、65W8Cr4VTi(简称LM1)65Cr5Mo3W2VSiTi(简称LM2)钢等。这些基体钢的主要特点是其含碳量稍高于基体的含碳量,以增加一次碳化物量和提高耐磨性,还加入少量的强碳化物形成元素铌或钛,以形成比较稳定的碳化物,阻止淬火加热时晶粒的长大并改善钢的工艺性能。这类基体钢已较广泛地用于制作冷挤压、厚板冷冲、冷镦等模具,特别适于难变形材料用的大型复杂模具,还可用做黑色金属的温热挤压模具。 1.3韧性较高的耐磨冷作模具钢 为了改善Cr12型冷作模具钢的碳化物偏析,提高其韧性,并进一步增加钢的耐磨性,我国做了大量的研究工作,开发出不少新的钢种,如L、ER5和GM钢等。在这些钢中,适当降低了铬含量以改善碳化物偏析,增加钨、钼和钒的含量以增加二次硬化的能力和提高耐磨性。与Cr12型冷作模具钢比较,这类钢的碳化物偏析有所改善,有较高的韧性。这类钢比Cr12型冷作模具钢有更好的耐磨性,因而制做的模具有更高的寿命,更适于高速冲床和多工位冲床的使用。

2.热作模具钢

我国常用的热作模具钢为5CrMnMo、5CrNiMo和3Cr2W8V钢。 5CrNiMo钢主要用做大中型锻模。但其淬透性不够高,回火稳定性也不高,其性能不能满足大截面锻模对性能的要求。3Cr2W8V钢广泛用做黑色和有色金属热挤压模和Cu、Al合金的压铸模。这种钢的热稳定性高,使用温度达650?C,但钨系热作模具钢的 6

南京交通职业技术学院

导热性低、冷热疲劳性差。 我国在八十年代初引进国外通用的铬系热作模具钢H13(4Cr5MoSiV1),H13钢有良好的冷热疲劳性,在使用温度不超过600?C时,代替3Cr2W8V钢,模具寿命有大幅度提高,因此H13钢迅速得到推广应用,其产量已超过3Cr2W8V钢。 为适应压力加工新工艺、新设备对模具钢在强韧性和热稳定性方面更高的要求,我国研制了不少的新热作模具钢,主要有: 2.1热锻模具钢 国内在八十年代,针对5CrNiMo钢的淬透性不能满足大截面锤锻模的需要和使用温度不超过500℃的问题,对国内外用钢做过大量的分析对比和研究。研究工作表明,国外同类钢5CrNiMoV中的Cr、Ni、Mo含量均高于国产5CrNiMo钢,并含有少量的V,因而其淬透性和回火稳定性均高于国产5CrNiMo钢,并建议选用5CrNiMoV钢,用于制做大型、复杂的重载荷锤锻模[11]。* 国内还开发了大截面热锻模具钢5Cr2NiMoVSi和45Cr2NiMoVSi钢,已获得较广泛的应用[1]。与5CrNiMo钢相比,这些钢中的碳含量稍低,提高了Cr和Mo的含量并加入适当的V和Si,因之有高的淬透性和热稳定性。45Cr2NiMoVSi钢中的碳和硅,较之5Cr2NiMoVSi钢,稍有降低,更适宜于做锤锻模。这种钢用于制造4000t以上机械压力机锻模和3t以上锻锤模,使用寿命较5CrNiMo和5CrNiMoV提高0.5~1.5倍。3Cr2MoWVNi钢也是我国开发的一种热锻模用钢,有高的使用寿命。 2.2热挤压用模具钢 H13已是国内外广泛使用的热作模具钢,在使用温度不超过600?C时,有良好的冷热疲劳性能,用做热挤压模和铝合金压铸模,有比较高的使用寿命。但H13钢有较大的尺寸效应,国外采用炉外精练、高温扩散退火、等向锻造等工艺,以改善其尺寸效应,减小Cr和Mo的成分偏析,国内多采用电渣重熔等工艺。 我国研制了许多强韧性好、热稳定性高的热挤压用热作模具钢。一些钢是在国外钼系3Cr3Mo3V钢和铬系H13钢的基础上发展起来,并在合金化方面有一定特色,如HMI(3Cr3Mo3W2V)、TM(4Cr3Mo2WMnVNb)、Y4(4Cr3Mo2MnVB)、Y10(4Cr5Mo2SiV1)、H2(4Cr3Mo2VNiNbB)、012Al(5Cr4Mo3SiMnVAl)等钢。这些钢在保持较好的强韧性条件下,具有高的其热稳定性,分别用于制做热挤压模、精锻模、有色金属压铸模等,有良好的使用效果。 我国有关部门曾组织一些研究单位和使用单位,选择了27种国内外应用和新研制成功的热作模具钢,对其基本力学性能、工艺性能和使用性能进行测试和对比,并提出了各类热作模具的选材准则。

7

南京交通职业技术学院

3.塑料模具钢

塑料成形用模具产值已在模具工业总产值中占首位。中国过去无专用塑料模具用钢。近年在引进国外塑料模具用钢的同时,自行研制和开发出一些新的塑料模具专用钢。 3.1预硬型塑料模具钢 这类钢在钢厂经过充分锻打后制成模块,预先热处理至要求的硬度(一般预硬至30~35RHC)后,供使用单位制模。P20(即3Cr2Mo)是国外使用最广泛的预硬塑料模具钢,已列入我国合金工具钢标准,八十年代以来已在我国一些工厂广泛采用。718是瑞典生产的改型P20钢,较P20有更高的淬透性,调质后可在大截面尺寸保持硬度均匀一致,亦在我国得到较广泛地使用。 3.2易切削预硬钢 为了改善预硬塑料模具钢的被切削性能,可加入易切削元素。美国、日本、德国都发展了一些易切削预硬钢。国外易切削预硬钢主要是S系,也有S-Se系、Ca系。但Se价格较贵。S系易切削钢的各向异性较大,在截面增大时,硫化物的偏析比较严重。 我国研制了一些含硫易切削预硬塑料模具钢,如8Cr2MnWMoVS(8Cr2S)和S-Ca复合易切削塑料模具钢5CrNiMnMoVSCa(5NiSCa)。5NiSCa钢采用了S-Ca复合易切削系和喷射冶金技术,改善了硫化物的形态、分布和钢的各向异性,在大截面中硫化物的分布仍比较均匀。5NiSCa钢有高的淬透性和镜面抛光性,模具硬度为35~45HRC时,可顺利进行各种加工。 3.3非调质塑料模具钢 这种钢不经调度处理,锻、轧后可达到预硬硬度,有利于节约能源、降低成本、缩短生产周期。我国开发的这类钢有:中碳锰硼系空冷贝氏体钢、可用于制作塑料模和橡胶模;非调质塑料模具钢2Mn2CrVTiSCaRe(FT),钢中加入S、Ca、Re做为易切削元素,比S-Ca复合系易切削钢有更好的切削性能;低碳MnMoVB系非调质贝氏体型大截面塑料模具钢(B30),钢中加入S、Ca作为易切削元素,工业试生产表明400mm厚板坯热轧后空冷,硬度沿截面分布较均匀。 3.4时效硬化钢 我国开发了几种低镍时效硬化钢,这些钢经调质后进行机械加工,再经时效,通过析出金属间化合物提高硬度,热处理后变形很小。时效硬化钢适于制作高精度塑料模具、透明塑料用模具等。 这类钢有25CrNi3MoAl、10Ni3Mn2AlCu(PMS)和06Ni6CrMoVTiAl等钢。这些钢经调质后,硬度为20~30HRC,可进行机械加工,再经时效,硬度可达38~42HRC、。

3.5耐蚀塑料模具钢 塑料制品在以化学性腐蚀塑料为原料时,模具需具有防腐蚀性能,一般采用耐蚀钢制造模具,此时还要求有较好的耐磨性。常用的钢种为 8

南京交通职业技术学院

4Cr13(420)、9Cr18、17-4PH。PCR(0Cr16Ni4Cu3Nb)是我国开发的一种耐蚀塑料模具钢,有较好的综合力学性能良好的抗蚀性。

4.硬质合金和钢结硬质合金

硬质合金是用粉末冶金方法制造的一类复合材料。硬质合金的硬度很高、耐磨性好,有高的弹性模量和高的使用工作温度。用于制作某些模具,模具使用寿命可提高数倍、数十倍以上。但硬质合金较脆,抗弯强度和韧性较差,且不能进行机械加工。硬质合金作为模具材料,主要用于拉丝模具、受冲击力不大的冷挤和冷冲模具等。目前,我国已可生产各类牌号的硬质合金,基本上可以满足国内市场的需要。 为了满足制造集成电路板钻孔用的微型钻头、计算机用的点阵打印针、精密工模具等的需要,近年来,各国都研制出一些微晶(WC晶粒小于1微米)和超细晶粒硬质合金(WC晶粒小于0.6微米),传统的硬质合金中,WC晶粒尺寸为1.3~1.5微米。超细晶粒硬质合金弥补了常规硬质合金的许多不足,扩大了其应用范围,在制造耐磨耐冲击工模等方面取得了良好的效果。我国一些研究单位和硬质合金厂已研制出多种牌号的微晶硬质合金和超细晶粒硬质合金。开发高性能超细晶粒硬质合金目前仍是硬质合金研究的热点。 钢结硬质合金是以碳化物为硬质相,钢作粘接相形成的复合材料。钢结硬质合金有良好的耐磨性,其强度和韧性一般高于硬质合金,并具有可热处理性、可切削加工性、可锻性和可焊性这样一些工艺性能。模具是钢结硬质合金的主要应用领域。我国于60年代开始研制这种材料,已研制成多种牌号的钢结硬质合金,用作模具的钢结硬质合金,硬质相主要用TiC和WC,钢的基体主要采用低合金铬钼钢、中高合金工具钢或高速钢,如TiC系的GT35、R5、1、T1和WC系的TLMW50、GW50、GJW50。钢结硬质合金已用于制作冷镦模、挤压模、拉伸模、冲裁摸、拉丝模、热镦模等。 粉末冶金技术的发展和热等静压的应用,导致七十年代无偏析粉末高速钢的生产和使用,其主要特点是强韧性、可磨削性、等向性、热处理工艺性都优于一般高速钢,并有比较高的使用寿命。以后用此技术生产常规工艺无法生产的高碳高钒高耐磨冷模具钢,这类钢有较好的切削加工性和磨削性能,并有较好的韧性,制成的模具使用寿命与一些硬质合金相近。国外已生产多种牌号的粉末冶金高耐磨冷模具钢,国内尚少研究。

9

南京交通职业技术学院

二.模具热处理 热处理是机械零件和工模具制造过程中的重要工序之一。它可以控制模具零件的各种性能,如耐磨、耐腐蚀、磁性能等。还可以改善毛坯的组织和应力状态,以利於进行各种冷、热加工。本文详细分析了中国模具热处理行业现状、存在问题,并提出些许对策。

1 中国热处理行业运行分析

中国改革开放以来,模具热处理企业引进了先进的技术和设备,一些大型骨乾企业的生产技术有了明显的改观。国际模具及塑胶五金产业供应商协会负责人罗百辉指出,经过30年来的发展,中国东部沿海地区终於形成了今日的完全以市场经济为导向的热处理专业化生产格局。现在的热处理行业除了生产模具及其配件以外,还包括大量的机械零部件和五金配件等。但模具热处理仍然是这个行业的主营产品,现在仍然占有60%以上的市场份额。综观多年来中国模具热处理生产的发展状况,可谓市场导向特色明显。

1.1市场快速响应能力强

模具热处理品种配套速度快,即从早年的小型简单的冷冲模具,到後来有大量需求的中小型冷作模具、热挤压模和压铸模,再到精密的塑胶模具,近30年来已经形成比较完整的模具热处理生产体系。

模具热处理生产周期短。如今在珠江三角地区,今天送模具来热处理,明後天完工的要求相当正常,而相当多热处理厂家都能急市场之所急。

1.2模具热处理专业化生产程度高

许多厂家能针对所服务的模具厂产品组织专业化生产,如热处理或专做热挤压模,或专做铝合金压铸模,或专做塑胶成型模等。其专业化生产分工明晰,生产特色比较明显,产品质量比较有保证,市场竞争力各有所长。

1.3模具热处理装备更新速度快

中国制造业的迅速发展,模具生产市场的激烈竞争,以及模具热处理的技术进步,极大地推动了模具热处理生产装备的配套与完善。热处理作为模具制造链上重要的一环,虽然其加工产值仅占模具产值很小的一部分,但热处理质量对模具的品质、附加值,以及使用寿命的影响却是关键和深远的。

10

南京交通职业技术学院

当前,特别是在汽车制造业和IT产业的强力拉动下,使得对模具的需求档次越来越高。热处理行业在未来的发展中,必须将模具热处理生产主要集中在技术含量高的中高档模具上,如汽车模具、中小型精密模具和大中型塑胶模具等,以进一步发挥其产业优势。

2 一般模具热处理的方法

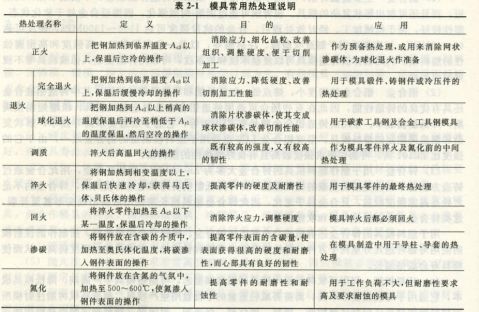

模具制造的成本高,特别是一些精密复杂的冷冲模、塑料模、压铸模等。采用热处理技术提高模具的使用性能,可以大幅度提高模具寿命,有显着的经济效益,我国模具技术工作者十分重视模具热处理技术的发展。常用模具表面强化处理工艺有化学热处理:渗碳、碳氮共渗等; 真空热处理;深冷处理;模具的高温淬火和降温淬火;模具材料的预硬化;气相沉积;高能束热处理;表面复层处理:堆焊、热喷涂、电火花表面强化、PVD和CVD等;

表面加工强化处理:喷丸等

2.1真空热处理

模具钢经真空热处理后有良好的表面状态,变形小。与大气下的淬火比较, 11

南京交通职业技术学院

真空油淬后模具表面硬化比较均匀,而且略高一些,主要原因是真空加热时,模具钢表面呈活性状态,不脱碳,不产生阻碍冷却的氧化膜。在真空下加热,钢的表面有脱气效果,因而具有较高的力学性能,炉内真空度越高,抗弯强度越高。真空淬火后,钢的断裂韧性有所提高,模具寿命比常规工艺普遍提高40%~400%,甚至更高。冷作模具真空淬火技术已得到较广泛的使用。真空热处理技术是近些年发展起来的一种新型的热处理技术,它所具备的特点,正是模具制造中所迫切需要的,比如防止加热氧化和不脱碳、真空脱气或除气,消除氢脆,从而提高材料(零件)的塑性、韧性和疲劳强度。真空加热缓慢、零件内外温差较小等因素,决定了真空热处理工艺造成的零件变形小等。 按采用的冷却介质不同,真空淬火可分为真空油冷淬火、真空气冷淬火、真空水冷淬火和真空硝盐等温淬火。模具真空热处理中主要应用的是真空油冷淬火、真空气冷淬火和真空回火。为保持工件(如模具)真空加热的优良特性,冷却剂和冷却工艺的选择及制定非常重要,模具淬火过程主要采用油冷和气冷。对于热处理后不再进行机械加工的模具工作面,淬火后尽可能采用真空回火,特别是真空淬火的工件(模具),它可以提高与表面质量相关的机械性能,如疲劳性能、表面光亮度、而腐蚀性等。

2.2深冷处理

近年来的研究工作表明,模具钢经深冷处理(-196℃),可以提高其力学性能,一些模具经深冷处理后显着提高了使用寿命。模具钢的深冷可以在淬火和回火工序之间进行,也可在淬火回火之后进行深冷处理。如果在淬火、回火后钢中仍保留有残余奥氏体,则在深冷处理后仍需要再进行一次回火。深冷处理能提高钢的耐磨性和抗回火稳定性。深冷处理不仅用于冷作模具,也可用于热作模具和硬质合金。深冷处理技术已越来越受到模具热处理工作者的关注,已开发出专用深冷处理设备。不同钢种在深冷过程中的组织变化及其微观机制及其对力学性能的影响,尚需进一步研究。

2.3模具的高温淬火和降温淬火

一些热作模具钢,如3Cr2W8V、H13、5CrNiMo、5CrMnMo等,采用高于常规淬火温度加热淬火,可以减少钢中碳化物的数量、改善其形态和分布,使固溶于奥氏体中碳的分布均匀化,淬火后可在钢中获得更多的板条马氏体,提高其断裂韧性和冷热疲劳抗力,从而延长模具使用寿命。例如3Cr2W8V钢制的一种热挤压 12

南京交通职业技术学院

模具,常规淬火温度为1080~1120℃,回火温度为560~580℃。当淬火温度提高至1200℃,回火温度为680℃(2次),模具寿命提高了数倍。 W6Mo5Cr4V2、W18Cr4V高速钢和Cr12MoV等高合金冷作模具钢,可适当降低其淬火温度,以改善其塑韧性,减少脆性开裂倾向,从而提高模具寿命。例如W6Mo5Cr4V2的淬火温度可选用1140~1160℃。

2.4化学热处理

化学热处理能有效地提高模具表面的耐磨性、耐蚀性、抗咬合、抗氧化性等性能。几乎所有的化学热处理工艺均可用于模具钢的表面处理。 研究工作表明,高碳及低合金工具钢和中高碳高合金钢均可进行渗碳或碳氮共渗。高碳低合金钢渗碳或碳氮共渗时,应尽可能选取较低的加热温度和较短的保温时间,此时可保证表层有较多的未溶碳化物核心,渗碳和碳氮共渗后,表层碳化物呈颗粒状,碳化物总体积也有明显增加,可以增加钢的耐磨性。W6Mo5Cr4V2和65Nb钢制模具进行渗碳以及65Nb钢制模具真空渗碳后,模具的寿命均有显着提高。 采用500~650℃高温回火的合金钢模具,均可在低于回火温度的范围内或在回火的同时进行表面渗氮或氮碳共渗。 渗氮工艺目前多采用离子渗氮、高频渗氮等工艺。离子渗氮可以缩短渗氮时间,并可获得高质量的渗层。离子渗氮可以提高压铸模的抗蚀性、耐磨性、抗热疲劳性和抗粘附性能。 氮碳共渗可在气体介质或液体介质中进行,渗层脆性小,共渗时间比渗氮时间大为缩短。压铸模、热挤压模经氮碳共渗后可显着提高其热疲劳性能。氮碳共渗对冷镦模、冷挤压模、冷冲模、拉伸模等均有很好的应用效果。 冷作模具和热作模具还可以进行硫氮或硫氮碳共渗。近年许多研究工作都表明稀土有明显的催渗效果,从而发展了稀土氮共渗、稀土氮碳共渗等新工艺。

2.5渗硼和渗金属

渗硼可以是固体渗硼、液体渗硼和膏剂渗硼等,应用最多的是固体渗硼,市场上已有固体渗硼剂供应。固体渗硼后,表层的硬度高达1400`2800HV,耐磨性高,耐腐蚀性和抗氧化性能都较好。 渗硼工艺常用于各种冷作模具上,由于耐磨性的提高,模具寿命可提高数倍或十余倍。采用中碳钢渗硼有时可取代高合金钢制作模具。渗硼也可应用于热作模具,如热挤压模等。 渗硼层较脆,扩散层比较薄,对渗层的支撑力弱,为此,可采用硼氮共渗或硼碳氮共渗,以加强过 13

南京交通职业技术学院

渡区,使其硬度变化平缓。为改善渗硼层脆性,可采用硼钒、硼铝共渗。 渗金属包括渗铬、渗钒、渗钛等工艺均可用于处理冷作和热作模具,其中T法(熔盐渗金属)已得到一些应用,可使模具寿命提高几倍乃至十几倍。

2.6模具材料的预硬化

模具在制造过程中进行热处理是绝大多数模具长时间沿用的一种工艺,自上个世纪70年代开始,国际上就提出预硬化的想法,但由于加工机床刚度和切削刀具的制约,预硬化的硬度无法达到模具的使用硬度,所以预硬化技术的研发投入不大。随着加工机床和切削刀具性能的提高,模具材料的预硬化技术开发速度加快,到上个世纪80年代,国际上工业发达国家在塑料模用材上使用预硬化模块的比例已达到30%(目前在60%以上)。我国在上世纪90年代中后期开始采用预硬化模块(主要用国外进口产品)。 模具材料的预硬化技术主要在模具材料生产厂家开发和实施。通过调整钢的化学成分和配备相应的热处理设备,可以大批量生产质量稳定的预硬化模块。我国在模具材料的预硬化技术方面,起步晚,规模小,目前还不能满足国内模具制造的要求。采用预硬化模具材料,可以简化模具制造工艺,缩短模具的制造周期,提高模具的制造精度。可以预见,随着加工技术的进步,预硬化模具材料会用于更多的模具类型。

2.7气相沉积

气相沉积按形成的基本原理,分为物理气相沉积(PV)和化学气相沉积(CV)。 PV分为真空蒸镀、溅射镀和离子镀。离子镀是蒸镀和溅射镀相结合的技术,离子镀膜具有粘着力强、均镀能力好、被镀基体材料和镀层材料可以广泛搭配等优点,因而获得较广泛的应用。近年来多弧离子镀受到人们的重视。目前在模具上应用较多的是离子镀TiN,这种膜不仅硬度高而且膜的韧性好、结合力强、耐高温。在TiN基础上发展起来的多元膜,如(TiAl)N、(TiCr)N等,性能优于TiN,是一类更有前途的新型薄膜。 CV是用化学方法使反应气体在基础材料表面发生化学反应形成覆盖层(TiC、TiN)的方法。CV有多种方法。通常,CV的反应温度在900℃以上,覆层硬度达到2000HV以上,但高的温度容易使工件变形,沉积层界面易发生反应。发展趋势是降低温度,开发新的涂层成分。例如,金属有机化合物CV(MOCV),激光CV(LCV),等离子CV(PCV)等。

2.8高能束热处理

14

南京交通职业技术学院

高能束热处理的热源通常是指激光、电子束、离子束等。它们共同的特征是:供给材料表面功率密度至少103W/M2。它们的共同特点是:加热速度快,加热面积可根据需要选择,工件变形小,不需要冷却介质,处理环境清洁,可控性能好,便于实现自动化处理。国内外对高能束热处理的原理、工艺等均投入较多的研究,比较成熟的是激光相变硬化、小尺寸电子束处理和中等功率的离子注入,并在提高模具寿命方面获得了应用。

2.9激光束表面强化技术

激光束的能量密度很高,对材料表面加热速度极快,使整个基体的温度在加热过程中可以基本不受影响,因而,对处理件的形状、性能也不产生影响,因此采用激光束对材料进行表面改性技术是材料学科的一个新领域,近二十年来,引起了广大材料研究人员的关注并得到了迅速的发展。激光束表面强化技术具有以下特点:第一、改性层有足够厚度,可满足工程要求,通常可达到0.10一1.Omm厚。第二、与气相沉积技术比较具有结合状态好,改性层内部、改性层和基体之间保持致密的冶金结合,不易剥落。

其次,高功率密度的激光束能量集中,与模具表面作用时间短,适用于局部表面处理,由于对工件整体热影响小,所以热变形很小。第四、其工艺操作灵活简便、无污染、无辐射、能较大程度地改善劳动强度。

三.模具热处理存在问题

我国现有模具生产厂点约 17000 余家,从业人员约 50 万人,年产值达 200 亿元左右;商品模具约占 1/3,其余为自产自用。从模具市场看,处于供不应求的状态,特别是精密、大型、复杂、长寿命模具,缺口更大。国内模具市场主要集中在汽车、摩托车、家电、电子产品、通讯设备和仪器仪表等行业。另外、通讯设备、PVC门窗和上下水管道及管接头、铝型材加工等都将成为模具的重要市场。面对如此巨大的模具市场,努力缩短模具的生产周期、提高模具的质量、延长模具的寿命直接和间接带来的社会效益和经济效益是难以估量的。模具的质量包括模具的精度、表面光洁度和模具寿命三个方面。模具的精度和光洁度主要由机加工决定,而模具的寿命取决于设计、加工、材料、热处理和使用操作等多个因素,其中材料和热处理是影响模具使用寿命最重要的内在因素。本文拟 15

南京交通职业技术学院

从以下两个方面评述模具技术:影响模具使用寿命的基本因素;模具的热处理与工艺优化。

1 影响模具使用寿命的基本因素

模具结构设计、模具材料、冷热加工工艺、热处理、研磨、机床的调整与操作、被加工材料的性质与状态、润滑条件及模具的服役环境是影响模具使用寿命的八大基本因素。

1.1 结构设计

不合理的结构设计往往是造成模具早期失效和热处理变形开裂的重要因

素。模具的结构设计应尽量避免尖锐的圆角和过大的截面变化。尖锐圆角引起的应力集中可高达平均计算应力的10多倍。当由于模具结构的要求,尖锐圆角不允许消除时,可将整体结构改成组合式或将圆角的加工放在最终热处理后进行。如内四方头螺栓,原设计用冷镦模镦制, 使用寿命 500 件,在冲头圆角过渡应力集中部位折断;后来改进设计, 加大圆角过渡部位的半径,由 R=0.127mm 增大到 0.381~0.5mm,寿命提高到 12000~27000 件,仍在圆角过渡处断裂失效;第二次改进设计成组合式,寿命提高到 100,000 件,最终以磨损失效。为防止热处理变形与开裂,截面尺寸力求均匀,形状力求对称而且简单,盲孔尽量开成通孔,必要时可开工艺孔,对于形状复杂易变形开裂的模具可改成组合式。

1.2 模具材料与热处理

模具材料对模具寿命的影响反映在模具材料的选择是否正确、材质是否良好和使用是否合理三个方面。选材时必须兼顾模具使用性能要求。对于冷冲模应主要考虑钢的强度、韧性和耐磨性。强度与韧性以及韧性与耐磨性之间往往此消彼长。当模具的主要失效方式是脆性开裂时可考虑选择强度较低但韧性更好的材料或制订合理的热处理工艺以改善钢的韧性,亦可根据实际情况选择同时具有高强度与高韧性的高级合金钢。 从兼顾韧性和耐磨性的角度除了整体合理选材外,亦可考虑在保证韧性的同时,采用合理的表面处理以改善模具的耐磨性。塑料模具钢选用时要兼顾其在塑料成形温度下的强度、耐磨性和耐蚀性,同时还应考虑其加工性能和镜面度。热处理不当是导致模具早期失效的重要因素。热处理对模具寿命的影响主要反映在热处理技术要求不合理和热处理质量不良两个方面。统 计资料表明,由于选材和热处理不当,致使模具早期失效的约占 70%。 16

南京交通职业技术学院

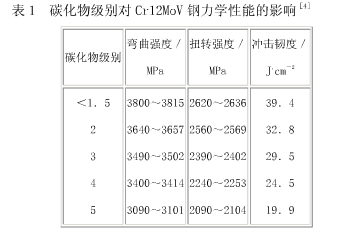

1.3 冷热加工工艺

锻造和机加工对模具寿命的影响,常常被人们忽略,不正确的锻造和机加工往往成为导致模具早期失效的关键。以Cr12MoV钢为例,该钢是国内最常用的冷作模具钢之一,属于高碳高铬莱氏体钢,含有大量的一次和二次碳化物,偏析很大。因此,改善其碳化物分布状况成为提高模具寿命的重要环节。表1为碳化物级别对Cr12MoV

钢力学性能的影响。

共晶网状碳化物难以通过热处理消除,必须通过锻造使其细化并均匀化。国标中对网状碳化物级别要求较宽,实际使用中,需要重新改锻,使其达到≤2 级的碳化物的要求。为此需要对钢坯从不同方向上进行多次镦粗和拉拔,并应按“二轻一重” 法锻造。即坯料加热到1100~1150℃始锻时,要轻击,防止锻裂;在1000~1100℃温度区内要重击以保证击碎碳化物;1000℃以下因钢料塑性降低要再度轻击,在防止出现内裂纹,并确保最后形成的碳化物排列方向垂直于模具的工作面,终锻温度850~900℃。锻造比一般控制在 2~2.5。利用锻后余热淬火,低温回火,可获得隐针马氏体加细小弥散分布的碳化物和少量残留奥氏体,可大幅 度提高模具的使用寿命。

不正确的机加工可能在以下三个方面导致模具早期失效:①不当的切削,形成尖锐圆角或过小的圆角半径时常常造成应力集中,使模具早期失效;②表面 17

南京交通职业技术学院

光洁度不够,存在不允许的刀痕,常常使模具因早期疲劳破坏而失效;③机加工没有完全均匀地去除轧制和锻造形成的脱碳层,致使模具热处理后形成软点和过大的残余应力导致模具早期失效。

1.4 磨削和电火花加工

磨加工可能导致金属表面局部过热,产生高的表面残余应力以及组织变化等,其结果可能导致磨削裂纹的产生。常见的磨削缺陷有,磨削速度过快引起金属烧伤;用钝的或重载砂轮磨削或使用过细的砂轮和冷却剂使用不当引发的磨削裂纹。细小的磨削裂纹难于用肉眼观察,需用磁粉探伤或稀硝酸冷侵蚀方能显示。轻的磨削裂纹常垂直于磨削方向平行分布,严重的磨削裂纹呈龟裂状。这些磨削裂纹即使可以通过轻磨予以去除,但危害犹存,常导致模具在服役中早期失效。 电火花加工常常作为模具的最后加工工序。电火花加工可在淬火回火模具的表面形成淬火马氏体的白亮层,由于高碳马氏体的固有脆性和显微裂纹的存在,往往导致模具早期开裂失效。另外,电火花加工可在模具表面形成不良的残余应力,降低了模具的使用寿命。

第二部分: 模具热处理的展望 一 模具热处理技术进步表现

1. 物理冶金基础研究成就突出

上海交通大学开发了金属相变理论和强韧化机理的研究,对马氏体、贝氏体的组织形态、精细结构、预相变机制,形状记忆合金与超塑合金中相变机制都进行了深入研究。控制渗碳、渗氮和热过程温度、应力场的计算机模拟也是上海交通大学上世纪八十年代以来工作的突出方面。

哈尔滨工业大学多年来在雷延权教授领导下坚持了金属形变强化的理论和实践的研究,对一定温度和形变度下的金属再结晶规律,形变热处理後不同组织和性能之间的关系变化有许多重要结论,并在此基础上引导和开发了一系列化学热处理方法。形变热处理应用的典型例子是汽轮机叶片和柴油机连杆的锻後余热淬 18

南京交通职业技术学院

火,既可节约电能,又能提高性能。哈尔滨工业大学还在金属基复合材料、双相钢、铜基和铁基形状记忆合金和陶瓷韧化以及金属和合金的离子镀和离子注入等方面取得了突出成就。

2.热处理生产技术的进步

热处理生产技术的进步反映在渗碳技术的进步,真空热处理技术的普及,感应加热的广泛应用,化学热处理、离子热处理、镭射和电子束热处理等技术均获得成功应用,热处理质量规范控制、热处理专业化生产等方面均获得迅速发展,热处理设备制造技术水平明显提升等。

3.热处理标准化工作新局面

实行改革开放政策以前,热处理标准的基础是很薄弱的。改革开放以来,特别是在提出等效采用国际标准方针後,包括热处理标准在内的标准工作出现了新的局面。政府各部门的标准化机构都设专人负责热处理标准化工作。

经过近30年的努力,已制修订出76项国标和行标。其中绝大部分内容是热处理通用技术标准和工艺标准,不包括产品质量标准,大多数是国标的热处理通用技术标准使得在国内和国际贸易谈判中对金属材料经热处理後的组织和性能有了一个能公认的品质优劣的判据,产品的质量检验方法也有了一个共同的准绳。新制订的热处理工艺标准可用来严格控制生产条件(设备仪表精度、可靠性与维护、温度、炉气、加热和冷却介质等),是实现热处理生产全面质量管理的有效措施。

近几年由全国热标委会组织开展的针对热处理专业厂的达标验收活动提高了企业贯彻热处理标准的积极性,改善了企业的生产管理和质量管理、提高了企业的信誉、效益和核心竞争能力。

4.模具热处理行业可持续发展对策

模具热处理行业可持续发展,必须推进模具热处理产品的高端化和精品化,重视对产业环境中不利因素的消解。目前,制约中国模具热处理生产能力提升的 19

南京交通职业技术学院

因素主要有五个方面:一是技术上对热处理畸变控制的难度;二是市场环境中产业增资扩产步伐缓慢;三是在模具钢材市场中对鱼龙混杂现象的整治;四是节能与环保问题;五是网络化。

对模具热处理质量的要求,控制畸变是一大关键。随着热处理技术装备的进步,模具热处理畸变的控制能力不断得到改善。虽然热处理方要对模具热处理畸变的控制承担很大责任,但模具热处理畸变还与模具结构设计、原材料冶金质量、锻造加工、预先热处理和机械加工等方面有关。如果模具设计方、材料供应商、锻造厂、热处理厂和模具制造厂能进行有机的协调,对模具畸变的控制将更有效。但限於目前的市场环境,要做到有机的协调恐怕还难以乐观。将模具畸变控制作为重点研究攻关的对像是非常必要的,也是相当急迫的。

热处理行业在产业增资扩产方面,近些年来步伐缓慢,未显示出与地区经济发展良好的互动成效。行业中尚存在低水平的重复建设、投资分散、规模普遍偏小,以及环境资源浪费大的“小而不强”的现象。企业间不是以技术取胜而是靠打无序的价格战来赢得市场的做法还相当普遍,无法产生集聚的溢出效应。行业中细致的专业分工和专业化生产还有很大的改善空间。行业中缺乏融资能力强和技术优势好的“领头羊”。这些情况的改变必须得到有关部门的重视,要有良好的产业政策环境和技术後援作支援。 目前,中国模具材料市场乱相多多、鱼龙混杂,且监管缺位。以“国产钢”冒充“进口钢”、以“山寨钢”顶替“品牌钢”的现象时常可见。因此,净化模具钢材市场是提高模具生产竞争力的必要手段,应对模具钢材市场的整治给予足够的重视。

同时,随着科技的不断发展,要求我们不断研究热处理的新工艺、新设备。各种节能、高效、环保热处理新设备的应用是今後制造业发展趋势。科研与产业资讯化、网络化成为必然趋势。“热处理网络化”是将一个地区乃至全国的热处理车间、专业厂家和科技单位根据各自原有条件进行软、硬资源整合,从宏观角度发挥其自身优势和特点,利用资讯和网络技术形成动态联盟,建立热处理网络,实现智慧化、网络化。中国热处理行业的良性、快速、创新发展,应充分注意到现代工业发展的特点,满足环境、生态友好的要求,坚持可持续发展和绿色制造的理念,实现循环经济模式。应以提高中国装备制造业技术水平为目标,形成企 20

南京交通职业技术学院

业为主体、市场为导向、政府重视、部门支援、研究机构积极参与,各个层面全方位协调的工作机制、全面提高热处理行业技术的局面。依靠中国特有的产业特点和国情,走出一条中国热处理行业技术发展的道路。

二 模具热处理的展望与建议

1 对模具热处理的展望

目前,我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。一方面,国内模具市场将继续高速发展,另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。因此,放眼未来,国际、国内的模具市场总体发展趋势前景看好,预计中国模具将在良好的市场环境下得到高速发展,我国不但会成为模具大国,而且一定逐步向模具制造强国的行列迈进。“十一五”期间,中国模具工业水平不仅在量和质的方面有很大提高,而且行业结构、产品水平、开发创新能力、企业的体制与机制以及技术进步的方面也会取得较大发展。

模具技术集合了机械、电子、化学、光学、材料、计算机、精密监测和信息网络等诸多学科,是一个综合性多学科的系统工程。模具技术的发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产朝着信息化、无图化、精细化、自动化的方向发展,模具企业向着技术集成化、设备精良化、产批品牌化、管理信息化、经营国际化的方向发展。我国模具行业今后仍需提高的共性技术有:

(1)建立在CAD/CAE平台上的先进模具设计技术,提高模具设计的现代化、信息化、智能化、标准化水平。

(2)建立在CAM/CAPP基础上的先进模具加工技术与先进制造技术相结合,提高模具加工的自动化水平与生产效率。

(3)模具生产企业的信息化管理技术。例如PDM(产品数据管理)、ERP(企业资源管理)、MIS(模具制造管理信息系统)及INTERMET平台等信息网络技术的应用、推广及发展。

(4)高速、高精、复合模具加工技术的研究与应用。例如超精冲压模具制造技术、精密塑料和压铸模具制造技术等。

21

南京交通职业技术学院

(5)提高模具生产效率、降低成本和缩短模具生产周期的各种快速经济模具制造技术。

(6)先进制造技术的应用。例如热流道技术、气辅技术、虚拟技术、纳米技术、高速扫描技术、逆向工程、并行工程等技术在模具研究、开发、加工过程中的应用。

(7)原材料在模具中成形的仿真技术。

(8)先进的模具加工和专有设备的研究与开发。

(9)模具及模具标准件、重要辅件的标准化技术。

(10)模具及其制品的检测技术。

(11)优质、新型模具材料的研究与开发及其正确应用。

(12)模具生产企业的现代化管理技术。

模具行业在“十一五”期间需要解决的重点关键技术应是模具信息化、数字化技术和精密、超精、高速、高效制造技术方面的突破。

随着国民经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。虽然模具种类繁多,但其发展重点应该是既能满足大量需要,又有较高技术含量,特别是目前国内尚不能自给,需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具。模具标准件的种类、数量、水平、生产集中度等对整个模具行业的发展有重大影响。因此,一些重要的模具标准件也必须重点发展,而且其发展速度应快于模具的发展速度,这样才能不断提高我国模具标准化水平,从而提高模具质量,缩短模具生产周期,降低成本。由于我国的模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的模具产品也应作为重点来发展。根据上述需要量大、技术含量高、代表发展方向、出口前景好的原则选择重点发展产品,而且所选产品必须目前已有一定技术基础,属于有条件、有可能发展起来的产品。

2 模具热处理产业的发展机遇

近几年来,广东加快步伐建设具有自身特色的现代产业体系,产业格局正由劳动密集型产业向资金、技术和知识密集型产业推进,实现产业结构“升级换代”的变化,逐步迈向新型工业化阶段。 面对广东目前正在加快步伐构建的现 22

南京交通职业技术学院

代产业体系,热处理行业承接新型工业化进程中的重任已是一种必然的选择。这是机遇,也是挑战。模具热处理生产在广东已具有良好的产业基础,也有清晰的商机。根据区域经济的发展态势与要求、因地制宜的产业方向和发展规划、本地热处理行业的技术特点和产业的战略目标,可以将模具热处理作为广东热处理行业的特色生产加以重点发展,以产品的高端化和精品化推进热处理关键技术的创新和重要市场的开拓,从而促进热处理产业的持续发展。

多年来,广东一直“领跑”全国模具制造业,目前拥有模具制造厂点约7000多个。广东模具制造业年产值约占全国的1/6以上。模具出口广东所占的量也最多。模具钢年消耗量约占全国消耗量的30%以上,进口成套模具价值约占全国进口量的40%。这种产业背景,使广东模具热处理细分市场的发展前景相当广阔。当前,特别是在汽车制造业和IT产业的强力拉动下,使得对模具的需求档次越来越高。广东热处理行业在未来的发展中,必须将模具热处理生产主要集中在技术含量高的中高档模具上,如汽车模具、中小型精密模具和大中型塑料模具等,以进一步发挥其产业优势。

目前,在中小型精密模具方面,如手机、微机、显示器和集成电路等年增长率都在30%以上。机械制造业的快速发展也导致对中小型精密模具的巨大需求。在大中型塑料模具方面,以汽车和家用电器行业的需求量为最大,现时汽车的仪表板、方向盘及内饰件等大中型塑料模具的满足率只有50%;家用电器中的彩色电视、洗衣机、电冰箱和空调器等产销量每年增幅在20%~30%,为这些家用电器生产配套的大中型塑料模具需求量增幅达20%以上。还有,铝合金和镁合金压铸模的发展速度也可能高于模具制造业的整体速度。随着车辆和电机等产品向轻量化的发展,压铸模的复杂程度和寿命的要求也越来越高。模具技术含量的不断提高,对中高档模具的需求比例将不断增大。目前,广东已能生产精度达2μm的多工位级进模,寿命达2亿次以上,有的厂家甚至能生产可在2000次/min的高速冲床上使用、精度达1μm的多工位级进模。在大型塑料模具方面,能生产43英寸大屏幕彩电和65英寸背投式电视的塑料壳体模具、10kg大容量洗衣机全套塑料件模具,以及汽车保险杠、整体仪表板塑料模具等。在精密塑料模具方面,能生产照相机和手机塑料件模具等。近年来,广东在制造齿轮成形等的冷体积成型模具技术方面也有重要创新。

23

南京交通职业技术学院

尽管金融危机的冲击致使整个珠江三角洲地区的企业生产经营普遍比较困难,热处理行业也难免被波及,但目前广东热处理行业的“阵脚”尚没有乱,企业的经营心态还是比较稳定。不少企业正在重拾信心,将模具热处理作为特色生产加以重点发展的理念并没动摇。根据广东模具制造业生产的发展趋势和广东热处理行业的加工能力,到20xx年,广东模具热处理年产值或将达到20亿元左右。 3 对模具热处理的建议

我国已建立了较完整的模具用材系列,其中一些模具材料的性能优异,达到国际先进水平。我国模具热处理的研究开发亦可与国际同步,一些新的模具热处理技术在不同程度上得到推广和应用。 针对存在的问题,对今后我国模具用材料和模具热处理技术的发展,提出如下建议:

(1)加速模具钢生产的制品化、精料化和模具钢经销的商品化。 我国每年模具用钢超过20万吨,且逐年增长。近年,国外模具钢的进口量,约占模具钢需要量的1/3,呈逐渐增加趋势。主要问题是我国模具钢的品种规格较少,模具钢生产的制品化、精料化和经销的商品化程度低。在一些工业发达国家,冶金企业供应经机加工的模具钢制品已达50~60%,而中国80%以上的模具钢仍以黑皮圆棒供货。越来越多的模具制造厂点要求在模具设计完成后,模具钢供应厂商能迅速提供所需钢材,减少库存钢材数量,缩短制模周期。中国钢材生产企业尚不适应这一商品市场机制,这是进口模具钢材在中国日益扩大的重要原因。

(2)大力推广应用性能优良的新型模具钢不断完善模具钢钢种系列 我国已开发出不少有一定特色的新型模具钢,其中一些钢的性能优异,达到或超过国外同类钢的水平。但这些新钢的推广数量和应用范围不够大,主要原因是由于中国模具钢的生产尚未走制品化、精料化的道路而经销方式不适应商品市场的要求,解决了这些问题,这些性能良好的新型模具钢有广阔的推广前景,将会产生巨大的经济效益。 中国已经有了较完整的模具钢系列,尚需不断提高其质量,扩大应用,在应用中进一步存优去劣。同时,有选择地开发先进模具钢,完善中国的模具钢系列,例如开发粉末冶金模具钢,多元易切削系塑料模具钢,建立玻璃、陶瓷,耐火砖和地砖等成形模具用钢系列等

(3)进一步提高模具钢的质量 我国某些特殊钢厂已采用新的冶金设备和工艺生产模具钢,如炉外精炼、真空冶炼、快锻机和精锻机等,一些模具钢的质量 24

南京交通职业技术学院

有大幅度提高,如2、P20等钢已批量出口,出口产品的质量可以达到国际先进水平。工业发达国家一直在努力提高模具钢的纯净度、致密度、均匀性和质量稳定性。国外有的企业规定在高纯度模具钢中,因为钢的纯净度的进一步提高可以显着提高钢的韧性和疲劳性能。对大型模具还必须采用真空除气、高温扩散退火,减少合金元素的偏析,并使用等向锻选工艺,提高等向性,使模具钢的横向和厚向的塑性和韧性达到纵向的80~90%以上。我国还需要在这方面进一步开展工作。

(4)加强先进模具热处理技术的推广与应用。 模具的可控气氛热处理与真空热处理应进一步得到发展、推广和应用。一些行之有效的模具表面热处理技术,应完善其工艺,加强其推广和应用。提高装备和工艺材料的制造水平,加强热处理专业厂的建设。

第三部分:总 结

在李老师的精心指导下,此次毕业设计顺利地完成了。通过本次毕业设计我们再次把所学的专业知识用于实践当中,可以说本次设计就是对我们所学知识的一次大检阅,也是一个查漏补缺的过程;同时让我们进一步地掌握了冷冲模设计的基本流程,懂得了如何把计算机知识用于我们的专业,懂得了如何查阅和运用技术资料。当然,在这个过程中,我们遇到的困难和挫折也是不少的,主要来源于我们的专业知识还不够,实践经验还不足等等。但是我们可以把本次设计作为我们新的起点,加强专业的学习,加强实践,不断地去丰富经验。

因此,尽管这次设计不能算作是成功之作,但是它给我们带来的收获是具大的,影响是深远的。所以我们在今后的学习和工作中要敢于实践,不断吸取经验教训,要敢于向难点挑战,发扬一丝不苟的工作作风,为我们模具事业的发展作出不懈努力!

25

南京交通职业技术学院

致 谢

结束了,三年的大学生活就这样结束了。

三年了,三年的大学生活让我懂得了很多。

感激了,三年里周边的所有人都需要感激。

感激老师的谆谆教诲和深切关怀;

感谢学长、同学无私的帮助;

感谢??

在本次课程设计中,老师不厌其烦的去指导我帮助我,让我在最短的时间内从毫无头绪(跟个门外汉差不多),到独立完成模具设计的全部过程。在此向孔老师致以最崇敬最诚挚的感谢。

再次要再次感谢三年来老师、学长、同学在学习上、生活上给与的孜孜不倦的教诲、行之有效的建议、无微不至的照顾。

我会用以后在工作中的成绩回报你们。

第四部分:参考文献

1.张文玉.刘先兰 塑料模具专用钢的选择与应用 [期刊论文] -模具工业2008(1)

2.冷艳.黄维刚 热处理工艺对Cr12MoV钢组织、硬度及耐磨性的影响 [期刊论文] -四川冶金2010(1)

3.王振宏 强韧化热处理对模具材料性能的影响因素 [期刊论文] -中国石油大学胜利学院学报2010(3)

4.赵岩 热处理工艺对3Cr2W8V钢组织和性能的影响 [期刊论文] -热加工工艺2010(18)

5.鲍国华 4Cr3Mo2MnVNbB模具钢的应用 [期刊论文] -热处理2010(5)

6.李强 3Cr2W8V热作模具钢热处理工艺和性能研究 [期刊论文] -成组技术与生产现代化2010(4)

26

南京交通职业技术学院

7.于波 我国模具材料的发展概况及其选用 [期刊论文] -热处理技术与装备2009(2) 8 .wave. Wang Ting mold steel and Future Prospects [J] - Mold Technology 2008 (5)

9.. In waves. Xie Jianqing Wang Ting new heat for the development and application of tool steels [J] - heat treatment technology and equipment (6)

27