机械原理课程设计

计算说明书

设计题目:牛头刨床设计

学校: ________________

院(系):机械工程系

班级:_______________班

姓名: _________________

学号: ___________________

指导教师: _______________

时间:2月30日至6月12日 共两周

20##年2月21日

前言

机械原理课程设计是高等工业学校机械类专业学生第一次较全面的机械运动学和动力学分析与设计的训练,是本课程的一个重要实践环节。是培养学生机械运动方案设计、创新设计以及应用计算机对工程实际中各种机构进行分析和设计能力的一门课程。其基本目的在于:

(1)进一步加深学生所学的理论知识,培养学生独立解决有关本课程实际问题的能力。

(2)使学生对于机械运动学和动力学的分析设计有一较完整的概念。

(3)使学生得到拟定运动方案的训练,并具有初步设计选型与组合以及确定传动方案的能力。

(4)通过课程设计,进一步提高学生运算、绘图、表达、运用计算机和查阅技术资料的能力。

(5)培养学生综合运用所学知识,理论联系实际,独立思考与分析问题能力和创新能力。

机械原理课程设计的任务是对机械的主体机构(连杆机构、飞轮机构凸轮机构)进行设计和运动分析、动态静力分析,并根据给定机器的工作要求,在此基础上设计凸轮;或对各机构进行运动分析。

目录:

1、 课程设计任务书…………………………………………………2

(1)工作原理及工艺动作过程…………………………… 2

(2)原始数据及设计要求………………………………………… 3

2、 设计(计算)说明书……………………………………………3

(1)画机构的运动简图 ………………………………………… 3

(2)机构运动分析…………………………………………………6

①对位置11点进行速度分析和加速度分析……………………6

②对位置7’点进行速度分析和加速度分析……………………8

(3)对位置7’点进行动态静力分析………………………………11

3、摆动滚子从动件盘形凸轮机构的设计……………………………12

4、参考文献 ………………………………………………………… 16

5、心得体会…………………………………………………………16

6、附件…………………………………………………………………17

一、课程设计任务书

1. 工作原理及工艺动作过程

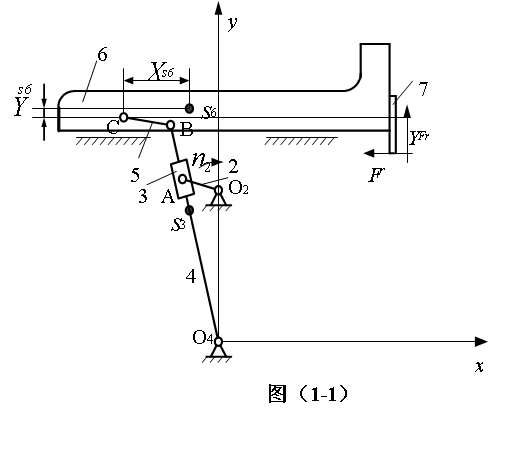

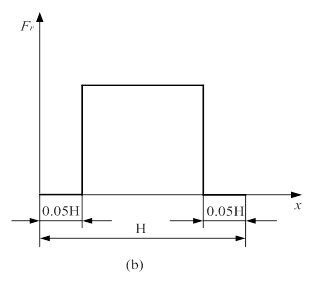

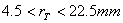

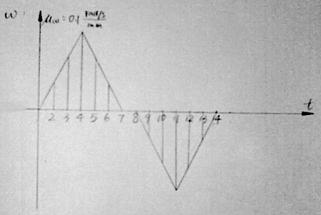

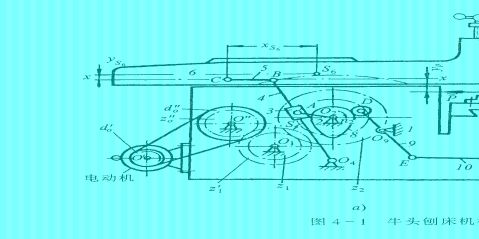

牛头刨床是一种用于平面切削加工的机床。刨床工作时, 如图(1-1)所示,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。为此刨床采用有急回作用的导杆机构。刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。切削阻力如图(b)所示。

2.原始数据及设计要求

已知 曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上。

要求 作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图。以上内容与后面动态静力分析一起画在1号图纸上。

二、设计说明书(详情见A1图纸)

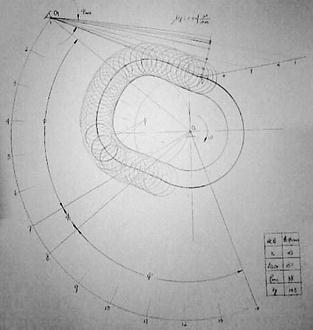

1.画机构的运动简图

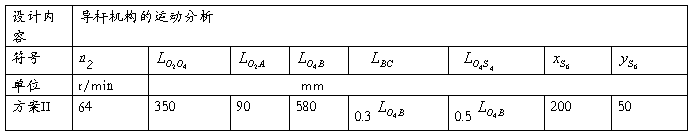

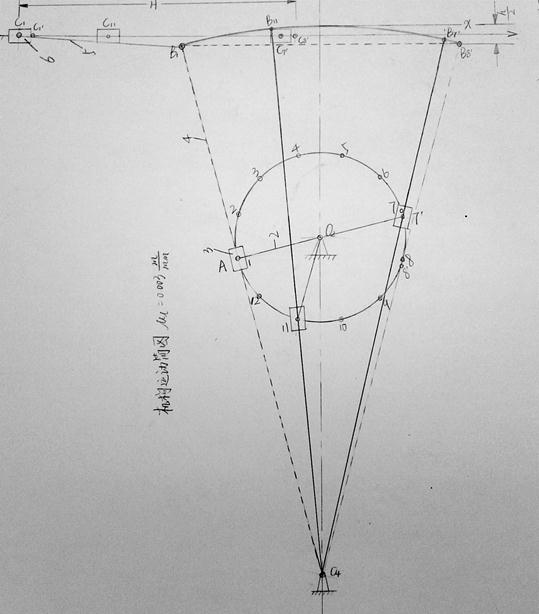

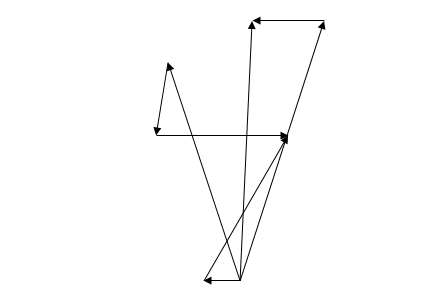

1、以O4为原点定出坐标系,根据尺寸分别定出O2点,B点,C点。确定机构运动时的左右极限位置。曲柄位置图的作法为:取1和8’为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如下图)。

取第Ⅱ方案的第11位置和第7’位置(如下图)。

2、机构运动分析

(1)曲柄位置“11”速度分析,加速度分析(列矢量方程,画速度图,加速度图)

取曲柄位置“11”进行速度分析。因构件2和3在A处的转动副相连,故VA2=VA3,其大小等于W2lO2A,方向垂直于O2 A线,指向与ω2一致。

ω2=2πn2/60 rad/s=6.702rad/s

υA3=υA2=ω2·lO2A=6.702×0.09m/s=0.603m/s(⊥O2A)

取构件3和4的重合点A进行速度分析。列速度矢量方程,得

υA4= υA3+ υA4A3

大小 ? √ ?

方向 ⊥O4B ⊥O2A ∥O4B

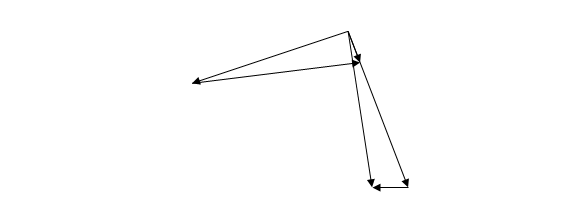

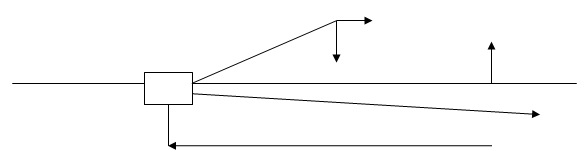

取速度极点P,速度比例尺µv=0.02(m/s)/mm ,作速度多边形如图1-2

图1-2

取5构件作为研究对象,列速度矢量方程,得

υC = υB + υCB

大小 ? √ ?

方向 ∥XX(向右) ⊥O4B ⊥BC

取速度极点P,速度比例尺μv=0.02(m/s)/mm, 作速度多边行如图1-2。

Pb=P a4·O4B/ O4A=68.2 mm

则由图1-2知, υC=PC·μv=0.68m/s

加速度分析:

取曲柄位置“11”进行加速度分析。因构件2和3在A点处的转动副相连,故 =

= ,其大小等于ω22lO2A,方向由A指向O2。

,其大小等于ω22lO2A,方向由A指向O2。

ω2=6.702rad/s,  =

= =ω22·lO2A=6.7022×0.09 m/s2=4.042m/s2

=ω22·lO2A=6.7022×0.09 m/s2=4.042m/s2

取3、4构件重合点A为研究对象,列加速度矢量方程得:

aA4 = + aA4τ= aA3n + aA4A3K + aA4A3v

+ aA4τ= aA3n + aA4A3K + aA4A3v

大小: ? ω42lO4A ? √ 2ω4υA4 A3 ?

方向: ? B→A ⊥O4B A→O2 ⊥O4B(向右) ∥O4B(沿导路)

取加速度极点为P',加速度比例尺µa=0.05(m/s2)/mm,

=ω42lO4A=0.041 m/s2 aA4A3K=2ω4υA4 A3=0.417 m/s2

=ω42lO4A=0.041 m/s2 aA4A3K=2ω4υA4 A3=0.417 m/s2

aA3n=4.043 m/s2

作加速度多边形如图1-3所示

图1—3

则由图1-3知, 取5构件为研究对象,列加速度矢量方程,得

ac= aB+ acBn+ a cBτ

大小 ? √ √ ?

方向∥导轨 √ C→B ⊥BC

由其加速度多边形如图1─3所示,有

ac =pc·μa =3.925m/s2

(2)曲柄位置“7’”速度分析,加速度分析(列矢量方程,画速度图,加速度图)取曲柄位置“7’”进行速度分析,其分析过程同曲柄位置“11”。取构件3和4的重合点A进行速度分析。列速度矢量方程,得

υA4= υA3+ υA4A3

大小 ? √ ?

方向 ⊥O4B ⊥O2A ∥O4B

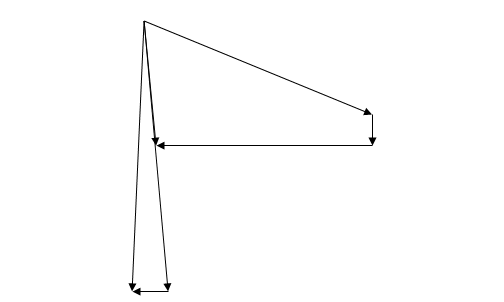

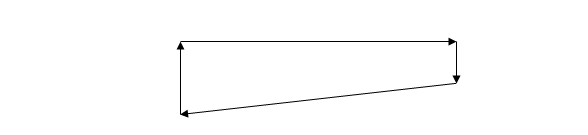

取速度极点P,速度比例尺µv=0.01(m/s)/mm,作速度多边形如图1-4。

图1—4

Pb=P a4·O4B/ O4A=39.3 mm

则由图1-4知,取5构件为研究对象,列速度矢量方程,得

υC5 = υB5+ υC5B5

大小 ? √ ?

方向∥导轨(向右) ⊥O4B ⊥BC

其速度多边形如图1-4所示,有

υC=PC·μv=3.75m/s

取曲柄位置“7’”进行加速度分析,分析过程同曲柄位置“3”.取曲柄构件3和4的重合点A进行加速度分析.列加速度矢量方程,得

aA4= a A4n + a A4τ= a A3n + a A4A3k + a A4A3γ

大小 ? ω42lO4A ? √ 2ω4υA4 A3 ?

方向 ? B→A ⊥O4B A→O2 ⊥O4B(向右) ∥O4B(沿导路)取加速度极点为P',加速度比例尺μa=0.05(m/s2)/mm,作加速度多边形图1-5

图1-5

则由图1─5知,  =ω42lO4A=0.176 m/s2 aA4A3K=2ω4υA4 A3=0.718 m/s2

=ω42lO4A=0.176 m/s2 aA4A3K=2ω4υA4 A3=0.718 m/s2

aA3n=4.043 m/s2

用加速度影象法求得

a B = a A4 ×lO4B/lO4A=4.35m/s2

取5构件的研究对象,列加速度矢量方程,得

aC = aB+ aCBn+ aCBτ

大小 ? √ √ ?

方向 ∥导轨 √ C→B ⊥BC

其加速度多边形如图1─5所示,有

aC = pC·μa = 4.3m/s2

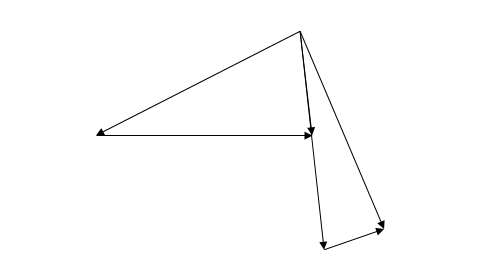

3、机构动态静力分析

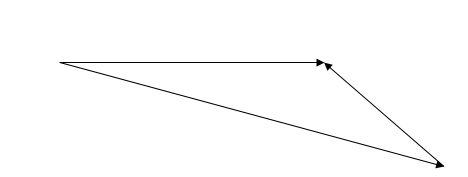

取“7’”点为研究对象,分离5、6构件进行运动静力分析,作,组示力体如图1─6所示。

图1—6

已知G6=800N,又ac= 4.3m/s2,可以计算

Pi6=- (G6/g)×ac =-(800/9.8)×4.3=-351N

又ΣF=P+G6+Pi6+N45+N16=0,作为多边行如图1-7所示,µN=80N/mm。

图1-7

由图1-7力多边形可得: N45,N16

分离2,3构件进行运动静力分析,杆组力体图如图1-8所示,在图中,由三力汇交定理得:

图1-8

代入数据, 得N23=12720N

作力的多边形如图1-9所示,µN=80N/mm。

图1-9

对曲柄2进行运动静力分析,作曲柄平衡力矩如图1-10所示,

图1-10

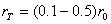

三、摆动滚子从动件盘形凸轮机构的设计(详情见A3图纸)

(一)已知条件、要求及设计数据

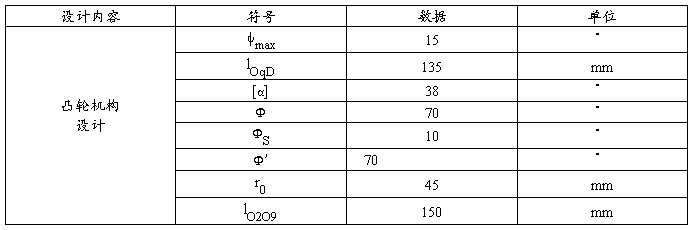

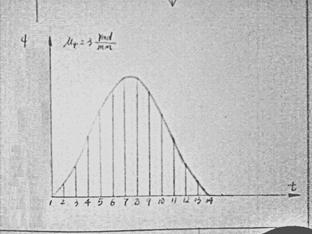

1、已知:摆杆9为等加速等减速运动规律,其推程运动角Φ,远休止角Φs,回程运动角Φ',如图8所示,摆杆长度lO9D,最大摆角ψmax,许用压力角〔α〕(见下表);凸轮与曲柄共轴。

2、要求:确定凸轮机构的基本尺寸,选取滚子半径rT,画出凸轮实际廓线。

3、设计数据:

(二)设计过程

选取比例尺,作图μl=1mm/mm。

1、取任意一点O2为圆心,以作r0=45mm基圆;

2、再以O2为圆心,以lO2O9/μl=150mm为半径作转轴圆;

3、在转轴圆上O2右下方任取一点O9;

4、以O9为圆心,以lOqD/μl=135mm为半径画弧与基圆交于D点。O9D即为摆动从动件推程起始位置,再以逆时针方向旋转并在转轴圆上分别画出推程、远休、回程、近休,这四个阶段。再以11.6°对推程段等分、11.6°对回程段等分(对应的角位移如下表所示),并用A进行标记,于是得到了转轴圆山的一系列的点,这些点即为摆杆再反转过程中依次占据的点,然后以各个位置为起始位置,把摆杆的相应位置

画出来,这样就得到了凸轮理论廓线上的一系列点的位置,再用光滑曲线把各个点连接起来即可得到凸轮的外轮廓。

画出来,这样就得到了凸轮理论廓线上的一系列点的位置,再用光滑曲线把各个点连接起来即可得到凸轮的外轮廓。

5、凸轮曲线上最小曲率半径的确定及滚子半径的选择

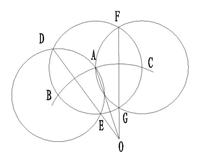

(1)用图解法确定凸轮理论廓线上的最小曲率半径 :先用目测法估计凸轮理论廓线上的

:先用目测法估计凸轮理论廓线上的 的大致位置(可记为A点);以A点位圆心,任选较小的半径r 作圆交于廓线上的B、C点;分别以B、C为圆心,以同样的半径r画圆,三个小圆分别交于D、E、F、G四个点处,如下图9所示;过D、E两点作直线,再过F、G两点作直线,两直线交于O点,则O点近似为凸轮廓线上A点的曲率中心,曲率半径

的大致位置(可记为A点);以A点位圆心,任选较小的半径r 作圆交于廓线上的B、C点;分别以B、C为圆心,以同样的半径r画圆,三个小圆分别交于D、E、F、G四个点处,如下图9所示;过D、E两点作直线,再过F、G两点作直线,两直线交于O点,则O点近似为凸轮廓线上A点的曲率中心,曲率半径 ;此次设计中,凸轮理论廓线的最小曲率半径

;此次设计中,凸轮理论廓线的最小曲率半径 。

。

图9

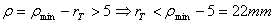

(2)凸轮滚子半径的选择(rT)

凸轮滚子半径的确定可从两个方向考虑:?几何因素——应保证凸轮在各个点车的实际轮廓曲率半径不小于 1~5mm。对于凸轮的凸曲线处 ,

,

对于凸轮的凹轮廓线 (这种情况可以不用考虑,因为它不会发生失真现象);这次设计的轮廓曲线上,最小的理论曲率半径所在之处恰为凸轮上的凸曲线,则应用公式:

(这种情况可以不用考虑,因为它不会发生失真现象);这次设计的轮廓曲线上,最小的理论曲率半径所在之处恰为凸轮上的凸曲线,则应用公式: ;?力学因素——滚子的尺寸还受到其强度、结构的限制,不能做的太小,通常取

;?力学因素——滚子的尺寸还受到其强度、结构的限制,不能做的太小,通常取 及

及 。综合这两方面的考虑,选择滚子半径为rT=15mm。

。综合这两方面的考虑,选择滚子半径为rT=15mm。

得到凸轮实际廓线,如图10所示。

图10

四、参考文献

1、机械原理/孙恒,陈作模,葛文杰主编——六版——北京2006.5

2、理论力学Ⅰ/哈尔滨工业大学理论力学研究室编——六版——北京2002.8

3、机械原理课程设计指导书/罗洪田主编——北京1986.10

五、心得体会

通过本次课程设计,加深了我对机械原理这门课程的理解,同时我也对机械运动学和动力学的分析与设计有了一个较完整的概念,培养了我的表达,归纳总结的能力。在设计过程中,我与同学们的交流协作,让我深刻的感受到“团结就是力量”这句话的真实意义。一次实践就有一次收获,我很感谢学校能给我们这些机会体验锻炼自己,让我们将来更有信心在社会立足。最后,衷心的感谢靳龙、罗锡荣老师在整个设计过程中的帮助与指导,是他们,我们才能圆满的成功结束。

六、附件

1、设计图纸共2张(A1 A3各一张)

2、计算说明书电子文档(1份)

指导老师签名:

年 月 日

第二篇:机械原理课程设计牛头刨床

机械原理课程设计

机械原理

课程设计说明书

设计题目:牛头刨床学

专

学

学生姓院、系:业:号:名:xxxxxxxxxxxxxxxxxxx

xxx指导教师姓名:

最终评定成绩:

附图1:导杆机构的运动分析与动态静力分析附图2:齿轮机构的设计

第2页2011-7-21

机械原理课程设计

目录

一.设计题目…………………………….……………………..4二.牛头刨床机构简介……………………………….………..4三.机构简介与设计数据……………………………………....5四.设计内容…………….………………………….…………..6五.体会心得………………………………………………….14

第3页2011-7-21

机械原理课程设计

一、设计题目:牛头刨床

1.)为了提高工作效率,在空回程时刨刀快速退回,即要有急回运动,行程速比系数在1.4左右。

2.)为了提高刨刀的使用寿命和工件的表面加工质量,在工作行程时,刨刀要速度平稳,切削阶段刨刀应近似匀速运动。

3.)曲柄转速在64r/min,刨刀的行程H在300mm左右为好,切削阻力约为9000N,其变化规律如图所示。

二、牛头刨床机构简介

牛头刨床是一种用于平面切削加工的机床,如图4-1。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量,刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。为此刨床采用有急回作用的导杆机构。刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构(图中未画),使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约5H的空刀距离,见图4-1,b),而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮

来减小主轴的速度波动,以提高切削质量和减小电动机容量。

第4页2011-7-21

机械原理课程设计

三、机构简介与设计数据3.1机构简介

牛头刨床是一种用于平面切削加工的机床。电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作切削。此时要求速度较低且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产效率。为此刨床采用急回作用得导杆机构。刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮机构带动螺旋机构,使工作台连同工件作一次进给运动,以便刨刀继续切削。刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需装飞轮来减小株洲的速度波动,以减少切削质量和电动机容量。

3.2设计数据

导杆机构的运动分析

n2r/minⅡ

64

350

90lo2o4lo2A

lo4B

lBCmm

5800.3lo4B

0.5lo4B20050

220

lo4s4

xs6

ys6

G4

导杆机构的动静态分析G6N800

9000P

ypmm80

Js4kg?m21.2

飞轮转动惯量的确定

?

no’r/min

Ⅱ0.151440

13

1640z1

zo”z1”Jo2

Jo1

Jo”

Jo’

do’

齿轮机构的设计do’’

m12mo’’1’mm

4

。20

kg?m2

0.50.40.250.21003006

无凸轮任务

第5页2011-7-21

机械原理课程设计

四、设计内容

4.1导杆机构的运动分析

已知曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B

所作的圆弧高的平分线上。

要求做机构的运动简图,并作机构两位置的速度、加速度多边形以及刨头的运动线图。以上内容与后面的动静力分析一起画在1号图纸上。

曲柄位置图的作法为取1和8?为工作形成起点和终点对应的曲柄位置,1?和7?为切削起点和终点所对应的位置,其余2,3…12等,是由位置1起顺?2方向将曲柄圆周作12等分的位置。

步骤:

1)设计导杆机构。按已知条件确定导杆机构的未知参数。其中滑块6的导路x-x的位置可根据连杆5传力给滑块6的最有利条件来确定,即x-x应位于B点所画圆弧高的平分线上(见图例1)。

2)作机构运动简图。选取比例尺?l按表4-2所分配的两个曲柄位置(2和8)作出机构的运动简图,其中2位置用粗线画出。曲柄位置的做法如图4-2;取滑块6在上极限时所对应的曲柄位置为起始位置1,按转向将曲柄圆周十二等分,得十二个曲柄位置,显然位置8对应于滑块6处于下极限的位置。再作出开始切削和中止切削所对应的1’和8’两位置。共计14个机构位置。

3)作速度,加速度多边形。选取速度比例尺?v=0.00773(m/s)和加速度比例尺?a=0.0498(mm

m/s2

mm),用相对运动图解法作该两个位置的速度多边形和加速度多边形,并将起结果列入表。导杆机构的速度加速度图作图过程

1.选取长度比例尺?l,作出机构在位置2的运动简图。

如一号图纸所示,选取?l=lO2A/O2A(m/mm)进行作图,lO2A表示构件的实际长度,O2A表示构件在图样上的尺寸。作图时,必须注意?l的大小应选得适当,以保证对机构运动完整、准确、清楚的表达,另外应在图面上留下速度多边形、加速度多边形等其他相关分析图形的位置。

2.求原动件上运动副中心A的vA'和aA

vA2=ω1lO2A=0.603m/s

式中vA2——B点速度(m/s)方向丄AO2

第6页2011-7-21

机械原理课程设计

aA=ω1

2

2

lO2A=4.04m/s

2

式中aA——A点加速度(m/s),方向A→O2

3.解待求点的速度及其相关构件的角速度

由原动件出发向远离原动件方向依次取各构件为分离体,利用绝对运动与牵连运动和相对运动关系矢量方程式,作图求解。

(1)列出OB杆A点的速度矢量方程根据平面运动的构件两点间速度的关系

绝对速度=牵连速度+相对速度

先列出构件2、4上瞬时重合点A(A2,A4)的方程,未知数为两个,其速度方程:

VA4

方向:丄AO4大小:?

(2)定出速度比例尺s

?1

=

vA2+丄AO2ω1lO2A

vA4A2∥AO4

?

在图纸中,取p为速度极点,取矢量pa代表vA2,则速度比例尺?v(m?

/mm)

?v=

v A2pa

=0.00773m?s

?1

/mm

(3)作速度多边形,求出ω2、ω4根据矢量方程式作出速度多边形的pd1部分,则vA2(m/s)为

vA2=?vpa=0.603m/sω4=vA2/lAO4=0.74rad/s

其转向为顺时针方向。

VB4

B点速度为VB4,方向与vA2同向.

(4)列出C点速度矢量方程,作图求解VC6、VC6B4

VC6=

方向:大小:

通过作图,确定C点速度为

第7页

2011-7-21

=ω4lbO4=0.429m/s

VB4+丄BO4ω4lbO4

VC6B4丄BC?

水平?

机械原理课程设计

VCB=?vbc=0.0086m/sVC=?vpc=0.421m/s

式中VCB,方向丄BC

式中VC——C点速度,方向为p→c。

4.解待求点的加速度及其相关构件的角加速度(1)列出C点加速度矢量方程式牵连速度为移动时

绝对加速度=牵连加速度+相对加速度

牵连运动为转动时,(由于牵连运动与相对运动相互影响)

绝对加速度=牵连加速度+相对加速度+哥氏加速度

要求C点加速度,得先求出B点加速度,要求出B点的加速度,则需要求出A点的加速度,再根据A点的加速度作图求出:

aA=

方向:大小:?

(2)定出加速度比例尺?s

?2

a

n

A

+a

τ

A=

ano2

+

arA4A+

3

akA4A

3

?

B→A

ω4

2

丄AB?

A→O

ωlAO2

2

2

∥AB?

n

丄AB2ω4vA4A2

A,则加速度比例尺?a(m

lAO4

在一号图纸中取Π为加速度极点,去矢量Πa’代表a

/mm)

a nB2

?a==0.0498m/s/mm

∏a'

(3)作加速度多边形,求出a可求出:

aA=?a∏a=2.739m/sa

τB

2

τ

B、aA

、aB,根据矢量方程图:

=a

n

τ

A?

lbO4/lAO2=4.02m/s

2

2

a

B=ω4

?lbO4=1.07m/s

τCB

2

(4)列出C点加速度矢量方程,作图求解ac、a

n

CB

、a

第8页2011-7-21

机械原理课程设计

c

=a

n

CB

+a

τ

CB

+

aB如图

方向:大小:

由上式可得:

水平?

∥BCVC6B4

2

丄BC?

/lBC

已求出(如图)

ac=4.05m/s

2

将代表aa4的矢量k’a’4平移到机构图上的点A4,可知?4的方向为逆时针方向。

t

2、8位置的速度分析表

项目大小

2

6.698

8

6.698

0.6030.603

0.0092

0.0309

0.5952

?2

vA2

VCB

vC

VA4A3

VB4

?

4

aA3aKA4A3anA4atA4anCBac

方向

4.04

0.78

0.713

2.689

1.07

4.05

0.0870.4210.5250.4290.0271

1.36

顺时针0.058顺时针

4.040.0684

3.9840.00113

0.00195

6.275

4.2导杆机构的动态静力分析

已知

各构件的重量G(曲柄2、滑块

3和连杆5的重量都可忽略不计),导杆4绕重

心的转动惯量Js4及切削力P的变化规律。

要求

求各运动副中反作用力及曲

柄上所需要的平衡力矩。以上内容做在运动分析的

同一张图纸上。

第9页2011-7-21

机械原理课程设计

:步骤步骤:

1)选取阻力比例尺?Q=50(N,根据给定的阻力Q和滑块的冲程H绘制阻力线图。mm

2)根据个构件的重心的加速度即角加速度,确定各构件的惯性力Pi和惯性力偶

矩Mi,并将其合为一力,求出该力至重心的距离。

3)按杆组分解为示力体,用力多边形法决定各运动副中的反作用力合加于曲柄上的平衡力

矩。

将所有位置的机构阻力,各运动副中的反作用力和平衡力矩My的结果列入表中:动态静力分析过程:

在分析动态静力的过程中可以分为刨头,摇杆滑块,曲柄三个部分。

首先说明刨头的力的分析过程:

对于刨头可以列出以下力的平衡方程式:

∑F=0P+G6+Fi6+R45+R16=0

方向:∥x轴∥y轴与a6反向∥BC∥y轴

大小:9000800-m6a6??

以作图法求得:

位置2R45=9350NR16=1125N

力矩平衡方程式:

∑M=0P*yp+G6*hg+Fi6*h6+R16*h16=0

我们还可以得到:

R45=R65

对于摇杆滑块机构可以列出平衡方程式:

∑F=0R54+R34+Fi4+G4+R14=0

方向:∥BC⊥O4B∥a4∥y轴?

大小:R54?m4a4220?

力矩平衡方程式:

第10页2011-7-21

机械原理课程设计

∑M=0R54*h54-R34*h34-Mi4-Fi4*hi4-G4*h4=0

由此可以求得R34的大小:R34=13654.5N所以:位置4

R32=13654.5

在摇杆上可以得到R34=-R32

2位置受力分析表

项

位

置2单位

350N

44.37

目

Fi6

Fi4

Mi4大小21.21N?m

方向顺时针

0.3091mlh4

项位置

2

9000

单位

9350

N

9350

13654.5

My

目

P

N56=N65

N54=N54

N34=N23

大小

方向

5270.06

N?m

顺时针

4.3.齿轮机构的设计

已知电动机、曲柄的转速no,、n2,皮带轮直径do,、do,,,某些齿轮的齿数z,模数m。分度圆压力角α;齿轮为正常齿制,工作情况为开式传动。

要求计算齿轮z2的齿数,选择齿轮副z1-z2的变位系数,计算这对齿轮的各部分尺寸,用2号图纸绘制齿轮传动的啮合图。

步骤:

第11页2011-7-21

机械原理课程设计

(1)首先根据已知的条件求出z2的齿数。

iO2=nO/n2=z1*z2/z1*zO''''''

得出:z2=39。

对小齿轮实行正变位,对大齿轮实行负变位,且是等变位,经计算并分析后取变位系数X1=﹣X2=0.3

再根据齿轮各部分尺寸相关计算公式得到齿轮的基本参数如下:

d1=m*Z1=6*13=78mm

d2=m*Z2=6*39=234mm

rb1=r1*cos20。=36.64mm

rb2=r2*cos20。=109.9mm

h*

a1=(ha+x)m12=(1+0.3)*6=7.8mm

ha2=(h*a-x)m12=(1-0.3)*6=4.2mm

hf1=(h*a+c*-x)m12=(1+0.25-0.3)*6=5.7mm

hf2=(h**a+c+x)m12=(1+0.25+0.3)*6=9.3mm

ra1=r1+ha1=39+7.8=46.8mm

ra2=r2+ha2=117+4.2=121.2mm

rf1=r1-hf1=39-5.7=33.3mm

rf2=r2-hf2=117+4.2=121.2mm

s1=m∏/2+2mxtan20。=10.7mm

s2=m∏/2+2m(-x)tan20。=8.11mm

第12页2011-7-21

机械原理课程设计

五、参考文献

1、机械原理/孙恒,陈作模主编——六版——北京2001

2、理论力学Ⅰ/哈尔滨工业大学理论力学研究室编——六版——北京2002.8

3、机械原理课程设计指导书/罗洪田主编——北京1986.10

4、机械原理/东南大学机械学学科组郑文纬吴克坚主编——北京1997.7

第13页2011-7-21

机械原理课程设计

六、心得体会

流星的光辉来自星体的摩擦,珍珠的晶莹来自贝壳的眼泪,成功的背后需要我们为之付出很大的努力。通过几天的奋斗,在几位老师悉心的指导下,在同学们的密切配合下,我的机械原理课程设计终于完成了。在此我想向陈迎春老师、江家伍老师、印崧老师、姚天曙老师表示最真诚的感谢。虽然我的设计可能还有不少的错误和误差,但心中还是无比的喜悦。

在这几天中,我有很多的体验,同时也有我也找到许多的毛病,比如:专业知识的不能熟练应用,作图时不图不是太合理。但是通过这次实践设计,我觉得我的能力有了很打的提高。比如:通过这次设计我学会了查找一些相关的工具书,并且巩固复习了一些设计数据的计算方法(速度、加速度、力)。

自己的第一次设计,其中肯定有很多的不足,希望在今后的设计中,能够得到正真的提升,使自己的设计能力进一步趋向成熟。当然我也会努力学习让自己的专业知识日益深厚。我在这次设计中感到了团队合作的重要性。这将使我受益终生。

人生中会遇到很多的问题和坎坷,无论它们有多么的棘手,但我相信,只要努力,成功就一定会在眼前!

08机制(5)班胡陈林

20xx年7月4日

第14页2011-7-21