设计任务书

设计任务及要求:

(1) 原料:乙醇~水溶液,年产量10000吨;

乙醇含量:40%(质量分数);

(2) 设计要求:塔顶产品的乙醇含量不低于93%(质量分数);

塔底残液的乙醇含量不高于0.5%(质量分数);

(3)厂址位于兰州地区;

(4)设备工作日为300天/年,24小时连续运行;

(5)兰州当地大气压为86.75 kPa。

目 录

设计任务书 1

说明书目录 2

一、概述 5

1.1设计原理 5

1.2设计任务及要求 6

二、设计计算 7

(一)、设计方案的确定 7

1、塔型选择 7

2、操作条件的确定 7

2.1操作压力 7

2.2加料状态 8

2.3加热方式 8

(二)、工艺计算 8

3、有关的工艺计算 9

3.1最小回流比及操作回流比的确定 9

3.2塔顶产品产量、釜残液量及加热蒸汽量的计算 10

3.3全凝器冷凝介质的消耗量 10

3.4热能利用 11

3.5理论塔板层数的确定 11

3.6全塔效率的估算 12

3.7实际塔板数N P 13

(三)、精馏塔的工艺条件及有关物性数据的计算 13

1、操作压力 13

2、操作温度 13

3、精馏段的平均密度 14

(1)气相平均密度 14

(2)液相平均密度 14

(四)、精馏塔的塔体工艺尺寸计算 14

4.1精馏段与提馏段的体积流量 15

4.1.1精馏段 15

4.1.2提馏段 16

4.2塔径的计算 17

4.3塔高的计算 19

(五)、塔板主要工艺尺寸的计算 20

5.1塔板尺寸 20

5.2弓形降液管 21

5.2.1 堰高 21

5.2.2 降液管底隙高度h0 21

5.2.3 进口堰高和受液盘 21

5.3浮阀数目及排列 21

5.3.1 浮阀数目 22

5.3.2 排列 22

5.3.3 校核 22

(六)、塔板流体力学计算 23

6.1 气体通过浮阀塔板的压力降(单板压降) hp 23

6.1.1干板阻力hc 23

6.1.2板上充气液层阻力h1 23

6.1.3由表面张力引起的阻力hσ 23

6.2漏液验算 24

6.3液泛验算 24

6.4雾沫夹带验算 24

(七)、操作性能负荷图 25

7.1雾沫夹带上限线 25

7.2液泛线 25

7.3液体负荷上限线 25

7.4漏液线 26

7.5液相负荷下限线 26

7.6操作性能负荷图及设计结果汇总表 26

(八). 各接管尺寸的确定 28

8.1 进料管 28

8.2 釜残液出料管 28

8.3 回流液管 29

8.4塔顶上升蒸汽管及水蒸气进口管 29

三 .设计评述及设计收获 30

四. 参考文献 30

一、概述

酒精的学名是乙醇,易燃,燃烧时无烟无味,安全卫生。乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。长期以来,乙醇多以蒸馏法生产,但是由于乙醇~水体系有共沸现象,普通的精馏对于得到高纯度的乙醇来说产量不好。但是由于常用的多为其水溶液,因此,研究和改进乙醇`水体系的精馏设备是非常重要的。

同时,设计方案的经济性、合理性、可行性、先进性也非常重要,力争达到化工设备的最优化。

1.1 设计原理

塔釜加热,液体沸腾,在塔内产生上升蒸汽,上升蒸汽与沸腾液体有着不同的组成,这种不同组成来自轻重组分间有不同的挥发度,由此塔顶冷凝,只需要部分回流即可达到塔顶轻组分增浓和塔底重组份提浓的目的。部分凝液作为回流,形成塔内下降液流的浓度字塔顶而下逐步下降,至塔底浓度合格后,连续或间歇地自塔釜排出部分釜液作为重组份较浓的塔底合格。

在塔中部适当位置加入待分离料液,加料液中轻组分浓度与塔截面下降液流浓度最接近,该处即为加料的适当位置。因此,加料液中轻组分浓度愈高,加料位置也愈高,加料位置将塔分成上下二个塔段,下段为精馏段,下段为提流段。

在精馏段中上升蒸汽与回流之间进行物质传递,使上升蒸汽中轻组分不断增浓,只塔顶达到要求浓度。在提流段中,下降液流与上升蒸汽间的物质传递使下降液体中的轻组分转入气相,重组份则转入液相,下降液流重组份浓度不断增浓,至塔底达到要求浓度。

1.2 设计任务及要求

(1) 原料:乙醇~水溶液,年产量10000吨

乙醇含量:40%(质量分数)

(2) 设计要求:塔顶产品的乙醇含量不低于93%(质量分数)

塔底残液的乙醇含量不高于0.5%(质量分数)

(3)厂址位于兰州地区。

(4)设备工作日为300天/年,24小时连续运行。

(5)兰州当地大气压为86.75 kPa.

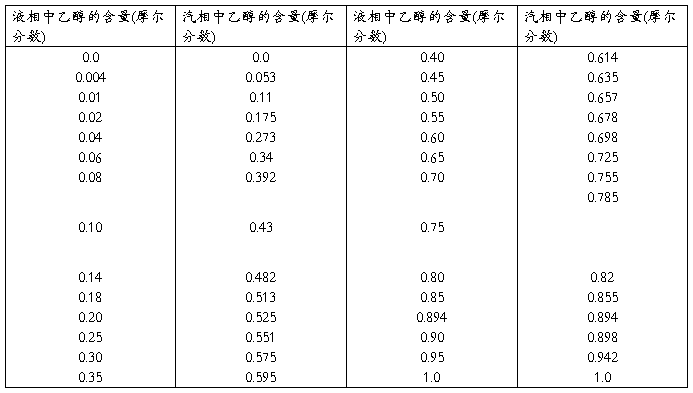

表1 乙醇~水溶液体系的平衡数据

二、设计计算

(一)设计方案的确定

本设计任务为分离乙醇和水的混合物。对于二元混合物的分离,应采用常压下的连续精馏装置。本设计采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝器冷却后送入储罐。该物系属不易分离物系,最小回流比较小,故操作回流比取最小回流比的1.6倍。塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

1. 塔型选择

根据生产任务,若按年工作日300天,每天开动设备24小时计算,产品流量为1389kg/h,由于产品粘度较小,流量较大,为减少造价,降低生产过程中压降和塔板液面落差的影响,提高生产效率,选用浮阀塔。

2、操作条件的确定

2.1 操作压力

由于乙醇~水体系对温度的依赖性不强,常压下为液态,为降低塔的操作费用,操作压力选为常压。

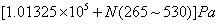

精馏塔的塔顶压力 4kPa

加热蒸汽压力 101.325kPa

塔底压力

2.2 进料状态

虽然进料方式有多种,但是饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制;此外,饱和液体进料时精馏段和提馏段的塔径相同,无论是设计计算还是实际加工制造这样的精馏塔都比较容易,为此,本次设计中采取饱和液体进料,即泡点进料。

2.3 加热方式

精馏塔的设计中多在塔底加一个再沸器以采用间接蒸汽加热以保证塔内有足够的热量供应;由于乙醇~水体系中,乙醇是轻组分,水由塔底排出,且水的比热较大,故可采用直接水蒸气加热,这时只需在塔底安装一个鼓泡管,于是可省去一个再沸器,并且可以利用压力较底的蒸汽进行加热,无论是设备费用还是操作费用都可以降低。

(二)、工艺计算

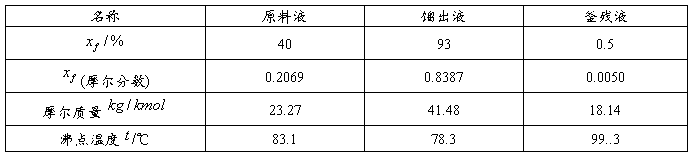

由于精馏过程的计算均以摩尔分数为准,需先把设计要求中的质量分数转化为摩尔分数。乙醇的摩尔质量MA=46Kg/Kmol

水的摩尔质量MB=18Kg/Kmol

则:原料液的摩尔组成:XF=0.2069

同理可求得:XD=0.8387

XW=0.0050

原料液的平均摩尔质量:MF=23.78Kg/Kmol

同理可求得:MD=41.48Kg/Kmol

MW=18.14Kg/Kmol

45℃下,原料液中

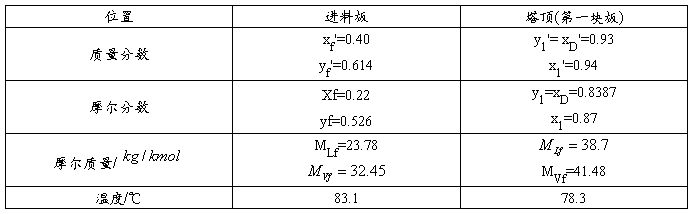

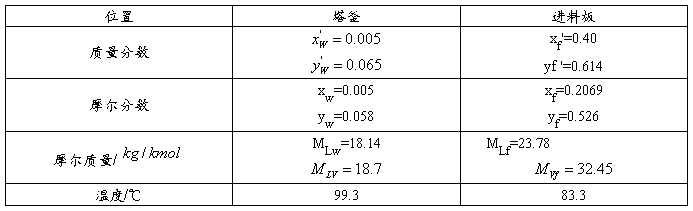

由此可查得原料液,塔顶和塔底混合物的沸点,以上计算结果见表2。

表2 原料液、馏出液与釜残液的流量与温度

3、有关的工艺计算

3.1 最小回流比Rmin及操作回流比的确定

乙醇-水体系为非理想体系,其平衡曲线有下凹部分,当操作线与q线的交点尚未落在平衡线上之前,操作线已于平衡线相切。(见附图1)为此恒浓区出现在点g附近。此时Rmin可由点(XD,YD)向平衡线做切线的斜率求得。

由于是泡点进料,Xq=XF=0.2069,过点(0.2069,0.2069)作直线X=0.2069交平衡线于点d,由点d可读得Yq=0.526,因此

Rmin(1)=(XD-Yq)/(Yq-Xq)=(0.8387-0.526)/(0.526-0.2069)=0.978

又过点a(0.8387,0.8387)作平衡线的切线,切点为 ,读得其坐标为Xq'=0.718,Yq'=0.778,因此:

,读得其坐标为Xq'=0.718,Yq'=0.778,因此:

Rmin(2)=(XD-Yq')/(Yq'-Xq)=(0.8387-0.778)/(0.778-0.718)=0.978

所以,Rmin(1)=Rmin(2)=0.978

可取操作回流比R=1.56(R/Rmin=1.6)。

3.2 塔顶产品产量、釜残液量及加热蒸汽量的计算

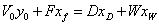

以年工作日为300天,每天开车24小时计,进料量为:

F=10000×103/300×24×23.78=58.4Kmol/h

由全塔的物料衡算方程可写出:

总物料衡算 :

(蒸汽)

(蒸汽)

易挥发组分衡算:

(泡点)

(泡点)

联立上述三式解得D=13.93Kmol/

W=80.12Kmol/h

V0=35.65Kmol/h

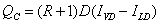

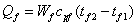

3.3 全凝器冷凝介质的消耗量

塔顶全凝器的热负荷:

可以查得 ,所以

,所以

Qc=( 1.56+1 ) 13.93×41.48×( 1266-253.9 )=1.497×106 KJ/ h

取水为冷凝介质,其进出冷凝器的温度分别为25℃和35℃则

平均温度下的比热 ,于是冷凝水用量可求:

,于是冷凝水用量可求:

WC=QC / CPC ( t2- t1 )=1.497×106 / 4.174×( 35-25 )=35864.9 Kg / h

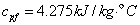

3.4 热能利用

以釜残液对预热原料液,则将原料加热至泡点所需的热量 可记为:

可记为:

其中tfm=(83.1+45) / 2=64℃

在进出预热器的平均温度以及tfm=64℃的情况下可以查得比热 ,所以,

,所以,

Qf=(10000×103/300×24)×4.275×( 83.1-45 )=226218.8KJ/h

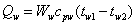

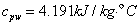

釜残液放出的热量

若将釜残液温度降至

那么平均温度twm=99.3+55/2=77.2℃

其比热为 ,因此,

,因此,

QW=80.12×4.191×( 99.3-55 )=14875.2 KJ / h

可知, ,于是理论上可以用釜残液加热原料液至泡点。

,于是理论上可以用釜残液加热原料液至泡点。

3.5 理论塔板层数的确定

精馏段操作线方程:

Yn+1= (R / R+1) Xn + XD / (R+1)= 0.6Xn+0.33

提馏段操作线方程:

Yn+1=(W / V0) Xm-( W / V0) XW=2.25Xm-0.0112

线方程:x=0.2069

线方程:x=0.2069

在 相图中分别画出上述直线,利用图解法(见附图2)可以求出:

相图中分别画出上述直线,利用图解法(见附图2)可以求出:

NT=18块(含塔釜)

其中,精馏段14块,提馏段4块。

3.6 全塔效率的估算

①相对挥发度的计算

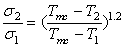

用奥康奈尔法( )对全塔效率进行估算:

)对全塔效率进行估算:

由相平衡方程式 可得

可得

根据乙醇~水体系的相平衡数据可以查得:

y1=xD=0.8387 x1=0.834(塔顶第一块板)

yf=0.526 xf=0.207(加料板)

xw=0.005 yw=0.058(塔釜)

因此可以求得:α1=1.03,αf=4.25,αw=12.25

全塔的相对平均挥发度:

αm=(α1×αf×αw)1/3=(1.03×4.25×12.25)1/3=3.77

全塔的平均温度:

tm=(tD+tf+tw)/3=(83.1+78.3+99.3)/3=86.9℃

②黏度的计算

在温度 下查得:μH2O=0.3276mPa,μCH3CH2OH=0.38mPa

下查得:μH2O=0.3276mPa,μCH3CH2OH=0.38mPa

因为

所以,μLf =0.2069×0.38+(1-0.2069)×0.3276=0.338mPa·s

全塔液体的平均粘度:

μLm=(μLf+μLD+μLw)/3=(0.338+0.38+0.3276)/3=0.3485mPa﹒s

③全塔总效率的估算。根据ET=0.49(αμL)-0.245,求得ET=0.458

全塔效率ET=0.49(αμL)-0.245=0.49×(3.77×0.3485)-0.245=45.8﹪

3.7 实际塔板数

NP=NT/ET=19/0.458=42块(含塔釜)

其中,精馏段的实际塔板层数为:14/0.458=31块

提镏段的实际塔板层数为:5/0.458=11块

实际总塔板层数为:NP=N精+N提=42

(三)、精馏塔的工艺条件及有关物性数据的计算

3.1操作压力

塔顶操作压力 PD=P当地+P表=700mmHg×0.13333kPa+4kPa=97.326kPa

每层塔板压降 △P=0.7kPa

进料板压降 PF=97.326+0.7×42=126.726kPa

精馏段平均压降 Pm=(97.326+126.726)/2=112.026kPa

3.2 操作温度

依据操作压力,操作温度的计算结果如下:

塔顶温度 tD=78.3℃

进料板温度 tF=99.3℃

精馏段平均温度 tm=(83.1+99.3)/2=91.2℃

3.3精馏段的平均密度

(1)、气相平均密度 由理想气体状态方程计算,即

ρvm=PmMVm/RTm

=112.026×31.24/8.314×(91.2+273.15)=1.156(kg/m3)

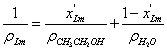

(2)、液体平均密度 液体平均密度依下式计算,即

1/ρm=∑ωi/ρi

① 塔顶液相平均密度。由TD=83.1℃,查手册的ρ水=970.995kg/m3,

ρ乙醇=737.2㎏/m3.

ρLDm=1/(0.93/737.2+0.07/970.95)=748.005(kg/m3)

②进料板液相平均密度。由tF=101.7℃,查手册的ρ水=957.14kg/m3,

ρ乙醇=719.9kg/m3

进料板液相的质量分数

ωA=0.207×46/(0.207×46+0.793×18)=0.4

ρLFm=1/(0.4/719.9+0.6/957.142)=845.67(kg/m3)

③精馏段液相平均密度

ρLm=(748.005+845.67)/2=796.84(kg/m3)

(四)、精馏塔的塔体工艺尺寸计算

4.1 精馏段与提馏段的体积流量

4.1.1 精馏段

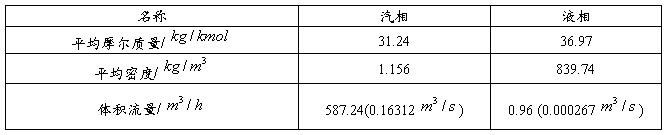

整理精馏段的已知数据列于表3(见下页),由表中数据可知:

液相平均摩尔质量:M=(Mf+M1)/2=(23.78+38.7) /2=31.24kg/kmol

液相平均温度:tm=(tf+tD)/2=(83.1+78.3)/2=80.7℃

表3 精馏段的已知数据

在平均温度下查得

液相平均密度为:

其中,平均质量分数xLm'=(0.4+0.94)/2=0.67

所以ρLm =839.74kg/m3

精馏段的液相负荷L=RD=21.73kmol/h

Ln=LM/ρLm=21.73×36.97/837.94=0.96m3/h

同理可计算出精馏段的汽相负荷。

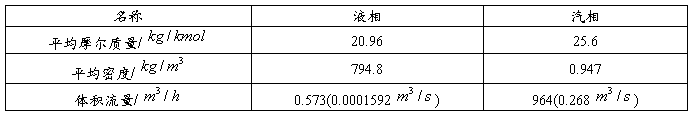

精馏段的负荷列于表4。

表4 精馏段的汽液相负荷

4.1.2 提馏段

整理提馏段的已知数据列于表5,采用与精馏段相同的计算方法可以得到提馏段的负荷,结果列于表6。

表5 提馏段的已知数据

表6 提馏段的汽液相负荷

4.2 塔径的计算

由于精馏段和提馏段的上升蒸汽量相差不大,为便于制造,我们取两段的塔径相等。有以上的计算结果可以知道:

汽塔的平均蒸汽流量:

Vs=(VsJ+VsT)/2=(0.868+0.16312)/2=0.52m3/s

汽塔的平均液相流量:

LS=(LSJ+LST)/2=(0.0001592+0.000267)/2=0.0002131m3/s

汽塔的汽相平均密度:

ρV=(ρVJ+ρVT)/2=(0.947+1.156)/2=1.05kg/m3

汽塔的液相平均密度:

ρL=(ρLJ+ρLT)/2=(794.8+839.74) /2=817.3kg/m3

塔径可以由下面的公式给出:

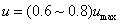

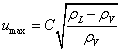

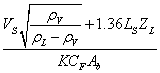

由于适宜的空塔气速 ,因此,需先计算出最大允许气速

,因此,需先计算出最大允许气速 。

。

取塔板间距HT=0.45m,板上液层高度h1=50mm=0.05m,那么分离空间:

HT-h1=0.45-0.05=0.4m

功能参数:(LS/VS)/(ρL/ρv)1/2=(0.0002131/0.22)/(817.3/1.05)1/2=0.027

从史密斯关联图查得:C20=0.083,由于 ,需先求平均表面张力:

,需先求平均表面张力:

全塔平均温度(TD+TF+TW)/3=(83.1+78.3+99.3)/3=86.9℃,在此温度下,乙醇的平均摩尔分数为(XD+XF+XW)/3=(0.2069+0.8387+0.005)/3=0.35,并且乙醇的临界温度为243℃,水的临界温度为374.2℃,所以,液体的临界温度:

TC=∑xiTiC=0.35×(273+243)+(1-0.35)×(273+374.2)=601K

设计要求条件下乙醇~水溶液的表面张力σ=22×10-3N/m

平均塔温下乙醇~水溶液的表面张力可以由下面的式子计算:

,

,

σ2=[601-(273+86.9)]÷[601-(273+25)]×22=17.5N/m

所以:

=0.083(17.5/20)0.2=0.081

=0.083(17.5/20)0.2=0.081

umax=C(ρL-ρV/ρV)1/2=0.081×[(817.3-1.05)/1.05]1/2=2.26m/s

u=0.7×2.26m/s=1.58m/s

=(4×0.52)/(π×1.58)=0.48m

=(4×0.52)/(π×1.58)=0.48m

根据塔径系列尺寸圆整为D=480mm。

塔截面积为AT=πD2/4=0.18(m2)

实际空塔气流为u=VS/AT=0.52/0.18=2.9m/s

此时,精馏段的上升蒸汽速度为:

uJ=4VSJ/πD2=4×0.268/π×0.22=8.5m/s

提馏段的上升蒸汽速度为:

uT=4VST/πD2=4×0.16312/π×0.22=5.2m/s

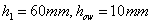

4.3 塔高的计算

塔的高度可以由下式计算:

Z=HD+(N-2-S)HT+SHP+HF+HW

已知实际塔板数为N=42块,板间距HT=0.45m,由于料液较清洁,无需经常清洗,可取每隔8块板设一个人孔,则人孔的数目 为:

为:

S=42/8-1=4个

取人孔两板之间的间距HP=0.6m,则塔顶空间 ,塔底空间

,塔底空间 ,进料板空间高度

,进料板空间高度 ,那么,全塔高度:

,那么,全塔高度:

Z=1.2+(42-2-4) ×0.45+4×0.6+0.5+2.5=22.8m

精馏塔有效高度的计算

精馏段有效高度的计算

Z精=(N精-4)×HT=(31-4)×0.45=12.15m

提馏段有效高度的计算

Z提 =(N提-4)×HT=(11-4)×0.45=3.15m

可取每隔8块板设一个人孔,则人孔的数目 为:

为:

S=42/8-1=4个

其高度均为0.8m.故精馏塔的有效高度为:

Z= Z精+Z提+0.8×5=12.15+3.15+4=19.3m

(五)、塔板主要工艺尺寸的计算

5.1塔板尺寸

由于塔径等于480mm,所以采用单溢流型弓形分块式塔板。

取无效边缘区宽度 ,破沫区宽度WS=60mm,

,破沫区宽度WS=60mm,

取lw=0.6D=0.6×0.48 = 0.288 m = 288 mm

lw/D=0.12/0.48 =0.25

查的Wd/D=0.1

Af/AT=0.05

弓形溢流管宽度Wd=0.1×0.48 =0.048m=48mm

弓形降液管面积Af=0.05×0.18=0.009m2

R=D/2-WC=0.24-0.04=0.20m

x=D/2-Wd-Ws=0.24-0.02-0.06=0.18m

验算:

液体在精馏段降液管内的停留时间

τJ=AfHT/LSJ=0.009×0.45/0.000267=26.9s>4s

液体在精馏段降液管内的停留时间

τ=AfHT/LST=0.009×0.45/0.0001592=4.52s>4s

5.2 弓形降液管

5.2.1 堰高

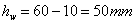

采用平直堰,堰高

取 ,则

,则

5.2.2 降液管底隙高度h0

若取精馏段取 ,提馏段取为

,提馏段取为 ,那么液体通过降液管底隙时的流速为

,那么液体通过降液管底隙时的流速为

精馏段:

u0=LSJ/lwh0=0.000267/0.12×0.15=0.0148m/s

提馏段:

u0=LST/lwh0=0.001592/0.12×0.15=0.088m/s

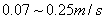

u0的一般经验数值为

5.2.3 进口堰高和受液盘

本设计不设置进口堰高和受液盘

5.3 浮阀数目及排列

采用F1型重阀,重量为33g,孔径为39mm。

5.3.1 浮阀数目

浮阀数目N=4Vs/πd02u0

气体通过阀孔时的速度

取动能因数 ,那么u0=11/(1.05)1/2=10.7m/s,因此

,那么u0=11/(1.05)1/2=10.7m/s,因此

N=4Vs/πd02u0=4×0.82/π×(0.039)2×10.7=78个

5.3.2 排列

由于采用分块式塔板,故采用等腰三角形叉排。若同一横排的阀孔中心距 ,那么相邻两排间的阀孔中心距

,那么相邻两排间的阀孔中心距 为:

为:

Aα=2{x(R2-x2)+[π/180。R2sin-1x/R]}=0.42m2

t计=0.42/78×0.075=71.8mm

取t=71.8mm时画出的阀孔数目只有60个,不能满足要求,取t=60mm画出阀孔的排布图如图1所示,其中t=75mm,t’=60mm

图中,通道板上可排阀孔37个,弓形板可排阀孔20个,所以总阀孔数目为N=37+20×2=77个

5.3.3 校核

气体通过阀孔时的实际速度:u0 =4Vs/πd02N=9.36m/s

实际动能因数:F0=9.36×(1.05)1/2=9.1 (在9~12之间)

开孔率:

阀孔面积/塔截面积×100﹪=πd02N/4AT ×100﹪=12.24﹪

开孔率在10%~14之间,满足要求。

(六)、塔板流体力学计算

6.1 气体通过浮阀塔板的压力降(单板压降)

气体通过浮阀塔板的压力降(单板压降)

6.1.1 干板阻力

浮阀由部分全开转为全部全开时的临界速度为 :

:

u0c=(73.1/ρV)1/1.825=(73.1/ρV) 1 /1.825=10.23m/s

因为u0>u0c,

所以hc=5.34ρV u02 /2ρLg=5.34×1.05×10.72/2×817.3×9.81=0.04m

6.1.2 板上充气液层阻力

取板上液层充气程度因数 ,那么:

,那么:

6.1.3 由表面张力引起的阻力

由表面张力导致的阻力一般来说都比较小,所以一般情况下可以忽略,所以:

hp=0.04+0.03=0.07m=0.07×817.3×9.81=561.2Pa

6.2 漏液验算

动能因数 ,相应的气相最小负荷

,相应的气相最小负荷 为:

为:

其中u0min=F/(ρV)1/2=5/(1.05)1/2=4.88m/s

所以Vsmin=(π×0.0392×78×4.88)/4=0.454m3/s<0.52m3/s

可见不会产生过量漏液。

6.3 液泛验算

溢流管内的清液层高度

其中,hp=0.07m,hL=0.06m

所以,Hd=0.07+0.06+0.003=0.133m

为防止液泛,通常 ,取校正系数

,取校正系数 ,则有:

,则有:

可见, ,即不会产生液泛。

,即不会产生液泛。

6.4 雾沫夹带验算

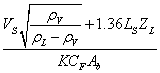

泛点率=

查得物性系数 ,泛点负荷系数

,泛点负荷系数

ZL=D-2Wd=0.48-2×0.048=0.384m

Ab=AT-2Af=0.18-2×0.009=0.162m2

所以,

泛点率= =0.79=79﹪<80﹪

=0.79=79﹪<80﹪

可见,雾沫夹带在允许的范围之内

(七)、操作性能负荷图

7.1 雾沫夹带上限线

取泛点率为80%代入泛点率计算式,有:

整理可得雾沫夹带上限方程为:

VS=2.103-31.22Ls

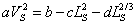

7.2 液泛线

液泛线方程为

其中,a=(1.91×105ρV)/ρL=0.04

b=ΦHT+(Φ-1-ε0)=0.5×0.45+(0.5-1-0.5)×0.05=0.175

c=0.153/(lw2h02)=0.153/(0.2882×0.0152)=8198.3

d=[(1+ε0)E(0.667)]/(lw)2/3=[(1+0.5)×1.02×0.667]×(lw) 2/3=0..45

代入上式化简后可得:VS2=4.375-204957LS2-11.25LS2/3

7.3 液体负荷上限线

取 ,那么

,那么

Lsmax=AfHT/5=0.009×0.45/5=0.00405m3/3

7.4 漏液线

取动能因数 ,以限定气体的最小负荷:

,以限定气体的最小负荷:

Vsmin=πd02N×/(ρV)1/2=0.363m3/s

7.5 液相负荷下限线

取 代入

代入 的计算式:2.84/1000×1.02×(Lsmin/lw)2/3=0.006

的计算式:2.84/1000×1.02×(Lsmin/lw)2/3=0.006

整理可得:

7.6 操作性能负荷图

由以上各线的方程式,可画出图塔的操作性能负荷图。

根据生产任务规定的气液负荷,可知操作点P(0.0002131,0.52)在正常的操作范围内。连接OP作出操作线,由图可知,该塔的雾沫夹带及液相负荷下限,即由漏液所控制。由图可读得:

(VS)max=2.222m3/s,(VS)min=0.686m3/s

所以,塔的操作弹性为2.222/0.686=3.24

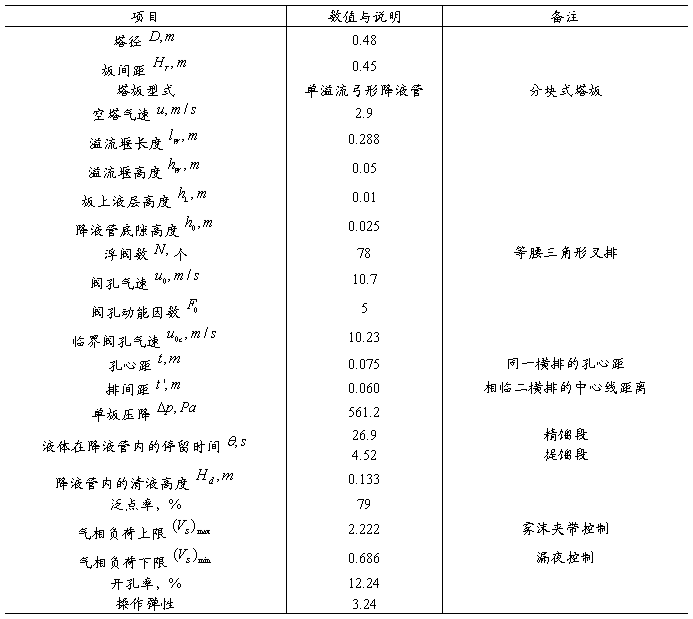

有关该浮阀塔的工艺设计计算结果汇总于表7

表7 浮阀塔工艺设计计算结果

(八). 各接管尺寸的确定

8.1 进料管

进料体积流量VSf=FMf/ρf=58.4×23.78/817.3=1.7m3/h=0.000472m3/s

取适宜的输送速度 ,故

,故

dif=(4VSf/π)1/2=(4×0.000472/2π)1/2=0.0173m

经圆整选取热轧无缝钢管(YB231-64),规格:φ32 ×2.5mm

实际管内流速:uf=4×0.000472/π×0.0392=0.4m/s

8.2 釜残液出料管

釜残液的体积流量:

VSW=WMw/ρw=(80.12×18.14)/929.4=1.6m3/h=0.000444m3/s

取适宜的输送速度 ,则

,则

d计=(4×0.000444/1.5π)1/2=0.02m

经圆整选取热轧无缝钢管(YB231-64),规格:φ32 ×2.5mm

实际管内流速:uw=4×0.000444/π×0.0392=0.4m/s

8.3 回流液管

回流液体积流量

VSL=LMf/ρL=(21.73×41.48)/794.8=1.134m3/h=0.00032m3/s

利用液体的重力进行回流,取适宜的回流速度 ,那么

,那么

d计=(4×0.00032/0.5π)1/2=0.03m

经圆整选取热轧无缝钢管(YB231-64),规格:φ32 ×2.5mm

实际管内流速::uw=4×0.00032/π×0.0392=0.3m/s

8.4 塔顶上升蒸汽管

塔顶上升蒸汽的体积流量:

VSV=[(1.56+1) ×21.73×41.48]/0.947=2436.6m3/h=0.68m3/s

取适宜速度,那么uv=20m/s

d计=(4×0.68/20π)1/2=0.208m

经圆整选取热轧无缝钢管(YB231-64),规格:φ219 ×6mm

实际管内流速:usv=4×0.68/π×0.2072=20.2m/s

水蒸汽进口管:

通入塔的水蒸气体积流量:

VS0=(161.5×18)/0.953 =2769.8m3/h=0.7694m3/s

取适宜速度uv=25m/s,那么

d计=(4×0.7694/25π)1/2=0.198m

经圆整选取热轧无缝钢管(YB231-64),规格:φ203 ×5mm

实际管内流速:u0=4×0.832/π×0.1932=28.44m/s

三、设计评述及设计收获

设计是一项创造劳动,是设计者对许多构思加以综合、应用基础知识和专业知识去实现目标的一个过程。通过本次设计,我懂得了好的设计应该有正确的思路,从国情出发、从实际出发,采用先进的科学技术,有效利用资源,做到技术上先进、经济上合理的优化设计状态。

本次设计我受益匪浅,提高了我的基本技能,比如计算、运用设计资料及进行经验估算和数据处理能力等。另外,还是我初步掌握了化工单元操作设计的基本方法和程序。此外,还提高了我运用工程语言表述设计思路的能力等等。总之,这次设计虽然我做得不好,但确实让我学到了很多东西,让我收获颇多。

参考资料:

[1] 申迎华,郝晓刚编. 化工原理课程设计. 北京:化学工业出版社. 2009.05

[2] 陈敏恒,从德滋,方图南等编. 化工原理(下). 北京:化学工业出版社.2006.05

[3] 华东理工大学化工原理教研室编. 化工过程设备及设计. 广州:华南理工大学出版社. 2005

[4] 化学工程手册编委会. 化学工程手册·物性数据. 北京:化学工业出版社. 1989

[5] 路秀林,王者相. 塔设备. 北京:化学工业出版社. 2004

[6] GB/T 14976—94 ZF钢管.

本章符号说明

英文字母

Aa——塔板开孔区面积,m2;

Af——降液管截面积,m2;

A0——筛孔总面积,m2;

AT——塔截面积,m2;

c0——流量系数,无因次;

C——计算umax时的负荷系数,m/s;

Cs——气相负荷因子,m/s;

d0——筛孔直径,m;

D——塔径,m;

ev——液沫夹带量,kg(液)/kg(气);

E——液流收缩系数,无因次;

ET——总板效率,无因次;

F——气相动能因子,kg1/2/(s·m1/2);

F0——筛孔气相动能因子,kg1/2/(s·m1/2);

h1——进口堰与降液管间的水平距离,m;

hc——与干板压降相当的液柱高度,m液柱;

hd——与液体流过降液管的压降相当的液柱高度,m:

hf——塔板上鼓泡层高度,m;

hl——与板上液层阻力相当的液柱高度,m;

hL——板上清液层高度,m;

h0——降液管的底隙高度,m;

how——堰上液层高度,m;

hw——出口堰高度,m;

h′w——进口堰高度,m;

hσ——与克服σ的压降相当的液柱高度,m;

H——板式塔高度;

HB——塔底空间高度,m;

Hd——降液管内清液层高度,m;

HD——塔顶空间高度,m;

HF——进料板处塔板间距,m ;

HP——人孔处塔板间距,m;

HT——塔板间距,m;

H1——封头高度,m;

H2——裙座高度,m;

K——稳定系数,无因次;

lW——堰长,m;

Lh——液体体积流量,m3/h;

LS——液体体积流量,m3/s;

n——筛孔数目;

NT——理论板层数;

P——操作压力,Pa;

△P——压力降,Pa;

△Pp——气体通过每层筛板的压降,Pa;

r——鼓泡区半径,m;

t——筛孔的中心距,m;

u——空塔气速,m/s;

uF——泛点气速,m/s

u0——气体通过筛孔的速度,m/s;

u0.min——漏液点气速,m/s;

u′0——液体通过降液管底隙的速度,m/s;

Vh——气体体积流量,m3/h;

VS——气体体积流量,kg/s;

WL——液体质量流量,kg/s;

WV——气体质量流量,kg/s;

Wc——边缘无效区宽度,m;

Wd——弓形降液管宽度,m;

Ws——破沫区宽度,m;

Z——板式塔的有效高度,m;

希腊字母

β——充气系数,无因次;

δ——筛板厚度,m

θ——液体在降液管内停留时间,s;

μ——粘度,Pa·s;

ρ——密度,kg/m3;

σ——表面张力,N/m;

φ——开孔率或孔流系数,无因次;

ψ——液体密度校正系数,无因次。

下标

max——最大的;min——最小的;

L——液相的;

V——气相的。