网络计划技术在生产中的应用

摘要: 网络计划技术是用网络计划对任务的工作进度进行安排和控制,以保证实现预定目标的科学的计划管理技术。对生产流程进行科学的分析,弄清主次矛盾,找出关键线路,有的放矢的采取措施,合理组织各种资源的投入顺序、数量、比例,进行科学的工程排队,组织平行交叉流水工序,提高对时间、空间的利用,这样才能取得全面的经济效益和社会效益,使流程达到时间短、质量高和成本低的目的。在生产过程中采用网络计划技术控制进度,通过计划反映出来的信息不断地改进计划,加强组织与管理,根据工期要求,在现有的条件下做出最合理的安排并使成本达到最低。

本文系统地介绍了网络计划技术的理论及应用方法,并叙述了某采矿集团机械车间主要生产液压支架中关键部件液压筒的生产管理现状,以及在液压筒的生产管理中网络计划技术的应用。通过大量的调查,得到具体的时间及费用参数,应用网络计划技术,进行时间—费用优化,最终确定生产该型号液压筒的最优网络计划。并以该最优网络计划为蓝本,在该型号液压筒的生产管理工作中加以实践。

实践表明,在该型号液压筒的生产管理中应用网络计划技术,可以显著地缩短该型号液压筒的生产时间、降低该型号液压筒的生产费用。

关键字:网络计划技术 关键路线 生产管理 应用

Network-based Planning Techniques and its Application in Production

Abstract: The network-based planning techniques is used for tasks network planning schedule arrangements and control,to ensure the realization of the target of scientific planning management technology.Scientific analysis of the production process,find out the key secondary contradictions,line,targeted,reasonable measures to organize all kinds of resources input order quantity, scale,and the engineering science,cross flow line parallel to improve operations,time,space,so as to obtain the overall economic benefit and social benefit,make the project reach short time,high quality and low cost.Network planning technique used in the production process control progress,through the plan of continuously improving the information, to strengthen the organization and the management plan,according to the time limit for, in the current conditions make the most reasonable arrangement and make the minimum cost.

With systematically introducing the theory and methods of the project network technique,the necessity of application to the production management in the key components of the hydraulic cylinder in the mechanical workshop of a mining group mainly produces hydraulic support has been demonstrated in this paper. The optimal network project to produce a specific hydraulic cylinder have been determined by a large number of investigations, and use the specific time and cost parameters conduct time - cost optimization.The above mentioned optimal network project which was regarded as the original,were validated in the specific hydraulic cylinder actual production management.

The practical results showed that make use of project network technique in the specific hydraulic cylinder production management may reduce the production time limit and decrease the cost of production greatly.

Key words:Network-based planning techniques Critical path Production management Application

目 录

摘要... I

Abstract. II

1.绪论... 1

1.1 产生背景... 1

1.2 网络计划技术的发展概况... 1

1.2.1 国内发展概况... 1

1.2.2 国外发展概况... 1

1.3 研究的意义... 2

2.网络计划技术的理论概述... 3

2.1 网络图的基本概念... 4

2.2 绘制网络计划图... 5

2.2.1 绘制网络图的步骤... 5

2.2.2绘制网络图的规则和注意事项... 6

2.2.3网络图的合并与简化... 6

2.3网络计划图参数及其计算... 7

2.3.1事项时间的计算... 7

2.3.2工序时间的计算... 8

2.4随机工序时间... 9

2.5网络计划优化... 10

2.5.1工期优化... 11

2.5.2时间——资源优化... 11

2.5.3时间——费用优化... 12

3.在某型号液压筒生产中的应用... 15

3.1 生产流程及参数... 15

3.2压缩工期... 20

3.2.1第一次工期压缩... 21

3.2.2第二次工期压缩... 22

3.2.3第三次工期压缩... 22

3.2.4第四次工期压缩... 23

3.2.5第五次工期压缩... 24

3.3小结... 24

4.结束语... 26

致 谢... 28

附 录1. 29

附 录2. 31

附 录3

附 录4

1.绪论

1.1 产生背景

从19世纪50年代,人们开始用网络图代替传统的横道图编制计划,形成的计划称为网络计划。它是五十年代末发展起来的,依其起源有关键路径法(CPM)与计划评审法(PERT)之分。1956年,美国杜邦公司在制定企业不同业务部门的系统规划时,制定了第一套网络计划。这种计划借助于网络表示各项工作与所需要的时间,以及各项工作的相互关系。通过网络分析研究工程费用与工期的相互关系,并找出在编制计划及计划执行过程中的关键路线。这种方法称为关键路线法(CPM);1958年美国海军武器部,在制定研制“北极星”导弹计划时,同样地应用了网络分析方法与网络计划,但它注重于对各项工作安排的评价和审查,这种计划称为计划评审法(PERT)。鉴于这两种方法的差别,CPM主要应用于以往在类似工程中已取得一定经验的承包工程,PERT更多地应用于研究与开发项目中[1]。

随着网络计划技术的发展,在以上两种方法的基础上又增加了许多方法,如搭接网络技术、随机网络技术、排队仿真随机网络技术、风险评审技术等。这些方法被世界各国广泛应用于工业、农业、国防、科研等计划管理中,对缩短工期,节约人力、财力和物力,提高经济效益发挥了重要作用[2]。

1.2 网络计划技术的发展概况

1.2.1 国内发展概况

上世纪60年代,华罗庚将网络计划技术引入中国。此后,网络计划技术首先在建筑业和采矿业得到推广和应用。我国网络计划技术研究主要在二十世纪八十年代,当时针对网络计划技术的专著就有多部,如1981年出版周慧兴的《网络计划技术》,1982年出版的朱瑶翠的《企业管理中的网络计划技术》,1987年林知炎的《网络计划技术》。90年代初,中国相继颁发了《工程网络计划技术规程(JGJl001-91)》、《网络计划技术GB/T13400。1-3-92》。该规程和标准的颁发使我国在网络计划技术的应用方面缩小了同世界先进水平的差距。二十一世纪随着计算机技术迅速发展,网络技术技术研究得到一定程度重视,但研究力度和领域仍然偏少,在数学理论、建模等方面会有更大发展空间[4]。

1.2.2 国外发展概况

1957年,美国杜邦公司和兰德公司在建造化工厂时开发了CPM。并利用其获得了巨大的经济效益。1958年,美国海军武器局特别规划室和洛可希德航空公司在制定北极星导弹的发射计划时采用了PERT。此后,随着网络计划技术在西方工业国家的大型工程项目实施过程中的广泛应用,网络计划技术体系得到进一步完善。各国工程人员相继提出搭接网络法(1960年)、决策树型网络法(1960年)、决策关键线路法(1960年)、图示评审技术(1966年)、随机网络技术(1979年)、流水网络法(1980年)、风险型随机网络技术(1981年)等更为先进的网络计划技[3]。

1.3 研究的意义

利用网络图表达计划任务的进度安排及各项活动间的相互关系;在此基础上进行网络分析,计算网络时间参数,找出关键活动和关键线路;并利用时差不断改善网络计划,求得工期、资源与费用的优化方案。在计划执行过程中,通过信息反馈进行监督与控制,以保证达到预定的计划目标。

在具体的生产过程中,运用网络技术能从需要管理的生产任务的总进度着眼,以任务中各工序所需要的工时为时间因素,按照工序的先后顺序和相互关系做出网络图,以反映任务全貌,实现管理过程模型化。然后进行时间参数计算,找出生产计划中的关键工序和关键路线,对任务的各项工序所需要的人、财、物通过改善网络计划做出合理安排,得到最优方案并付诸实施。还可以对各种评价指标进行量化分析,在计划的实施过程中,进行有效的监督与控制,以保证生产任务优质优量地完成。

2.网络计划技术的理论概述

本章主要介绍了网络计划技术的发展历程、发展现状,系统地介绍了网络计划技术的理论及应用方法。

网络计划技术是基于关键路径法(Critical Path Method,CPM)和计划评审技术(Program Evaluation and Review Technique,PERT)发展起来的一种计划方法[4]。

19世纪中期,美国工程师泰罗在米德威尔工厂首次倡导科学管理,他建议把计划管理从工厂的业务活动中分离出来,成为独立的管理部门——计划室。用于计划管理的各种图表、数据都集中在计划室内,出计划室统一负责管理工厂的计划业务[6]。随后,泰罗的助手亨利·L·甘特(Henry·L·Gantt)发明了用横道图的形式编排进度计划的方法。这种方法具有简单、直观和容易掌握的优点,很快在工程界得以推广。但它在表现内容上存在以下缺陷:第一、不能准确地反映计划任务中各项作业之间相互依赖和相互制约的关系;第二、不能反映出整个任务中的关键所在;第三、不适宜利用计算机进行计算删[4]。鉴于横道图的缺陷,卡洛尔·阿丹密基(Karol Adamieeki)于1931年研制出了协调图,但没有受到工程管理界的足够重视。与此同时,在规模较大的工程项目和军事项目中广泛采用了里程碑系统。里程碑系统的应用虽未从根本上解决复杂项目的计划和控制问题,但却为网络概念的产生充当了媒介。在上世纪50年代,美国军界和各大企业的管理人员相继摸索出了各种计划和控制技术,其中以网络计划技术最为有效。网络计划技术克服了横道图的缺陷,能够反映项目进展中各作业间的逻辑关系,并可以事先进行科学安排,因而为管理带来极大的方便[5]。1957年,美国杜邦公司和兰德公司在建造化工厂时开发了CPM,并利用其获得了巨大的经济效益[14]。1958年,美国海军武器局特别规划室和洛可希德航空公司首次提出PERT,并利用其制定了北极星导弹的发射计划,使得工程比原定时间提前两年完成,并节约成本15%。北极星导弹的发射是一个超大型的工程,涉及到美国48个州的200多个主要承包商和11000多个企业[8]。上世纪60年代,耗资400亿美元,涉及两万多个企业的阿波罗登月计划,也是采用网络计划技术进行管理的。此后,法国、意大利和日本于1961年开始在建筑业首先应用网络计划技术[9]。随后,英国、德国和加拿大将网络计划技术在采矿业推广使用[10]。网络计划技术在西方工业国家的大型工程项目的实践表明,在大型工程项目中应用网络计划技术,可节约资金l0%~15%,缩短工期15%-20%,而编制网络计划所需的费用仅占工程总费用的0.1%[15]。

上世纪60年代,华罗庚将网络计划技术引入中国,并结合中国“统筹兼顾,全面安排”的思想,将网络计划技术称为“统筹法”[6]。此后,网络计划技术首先在建筑业得到推广。上世纪90年代初,中国相继颁发了《工程网络计划技术规程(JGJlOOl-91)》、《网络计划技术GB/T13400。1-3-92》。该规程和标准的颁发使我国在网络计划技术的应用方面缩小了同世界先进水平的差距[11]。

2.1 网络图的基本概念

(1)工序

工序又称作业、工作、活动。一项工程总由许多彼此关联的独立活动组成,这些活动成为工序。工序需要消耗时间或资源。各道工序之间先后关联,完成每道工序的时间称为工序时间。在企业生产中工序可以是新产品设计中的初级设计、技术设计、工装制造等[12]。

虚工序不是实际中的具体工序,仅用于表示相邻工序之间的衔接关系,不需要时间和资源。

(2)事项

事项又称为节点、事件。事项标志工序的开始或结束,本身不消耗时间或资源。某个事项的实现,标志着在它前面各个工序的结束,又标志着在它之后的各个工序的开始。

网络图中的事项通常用圆圈和里面的数字表示,数字表示事项的编号,如①,②,③,…工序通常用实箭线来表示,箭头表示工序行进的方向,箭头和箭尾鱼事项相连。与箭头相连事项表示工序的结束,称为箭头事项。与箭尾相连的事项表示工序的开始,称为箭尾事项。虚工序用虚箭线表示,没有工序名称和工序时间。

在网络图中,用箭线及其权、箭头事项和箭尾事项来确切表示一个工序。如图2-1所示。

图 2-1

(3)网络图

网络图是指由工序、事件及工序时间构成的赋权有向图。网络图包含完成整个项目的所有工序。

网络图包括两种格式,一种是双代号网络图,用节点表示事件,用箭头表示工序;另一种是单代号网络图,用节点表示工序,用箭线表明工序之间的关系[12]。本文使用的是双代号网络图。

(4)路线

路线是指从始点开始,沿箭线的方向,连续不断地到达终点的通路。这样的路线由许多条,各条路线的路长(路上各工序时间之和)可能不同,其中路长最长的路称为关键路线[13]。关键路线上的工序称为关键工序。关键路线可能会有多条。

(5)紧前工序

紧前工序是指紧接某项工序的先行工序。

(6)紧后工序

紧后工序是指紧接某项工序的后续工序。

2.2 绘制网络计划图

2.2.1 绘制网络图的步骤

绘制网络图的关键在于网络图必须正确全面地反映各项工作之间的逻辑关系。

(1)确定目标

网络计划的目标是多方面综合的,但按侧重点不同,大致可以分为三类[12]:第一类,时间要求为主;第二类,资源要求为主;第三类,费用要求为主。

(2)编制工序明细表

收集和整理资料,将任务(或项目、工程)分解成若干道工序,确定工序的紧前和紧后关系,估计完成工序所需要的时间、劳动力、费用和资源,编制出工序明细表。

①任务分解时,要由网络绘制人员和相关技术人员一起来进行,以保证分解的任务既满足完成工程任务的需要,又符合编制网络计划的要求。

②根据使用的部门的不同,任务分解的详略程度不同。同一个任务可以画出几种详略程度不同的网络图:总网络图、一级网络图、二级网络图等,分别提供总指挥部门、基层部门、具体执行人使用。为了便于管理,各级网络图中工序和事项应统一编号。

(3)绘制网络图

依据工序明细表,按照一定规则绘制网络图。

2.2.2绘制网络图的规则和注意事项

(1)网络图是有向图,绘制时应按照工艺流程的顺序从左向右延伸。

(2)网络图中不允许有回路,否则会出现逻辑错误,工序永远到不了终点。

(3)网络图只有一个始点和终点,其他为中间事项。

(4)给事项进行编号时,应使箭尾标号小于箭头编号。为了便于修改编号和调整计划,可以在编号过程中,留出一些空号。

(5)正确表示工序之间的前行和后续关系。

(6)相邻节点之间只能有一条弧线。

(7)虚工序的运行

①可将前面的不允许存在的情况化解。

②正确表示工序之间的前后关系。

③正确表示平行交叉作业。一个工序被分为几个工序同时进行,称为平行工序。两个或两个以上的工序交叉进行,称为交叉作业。

(8)网络图的布局要清晰美观,关键路线尽量在中间,联系密切的工序放在相近的位置,尽量避免箭杆的交叉。

2.2.3网络图的合并与简化

在不同的网络图上对工序粗细的划分程度可以有很大差别。把图上的一组工序简化为一个组合工序,称为网络图的简化;把若干个局部网络图归并成一个网络图,称为网络图的合并[10]。

两个网络图中的共同事项称为交界事项。交界事项沟通了两个以上的网络的各个工序之间的关系。交界事项又分为进入交界事项和引出交界事项。在进行网络图的简化时,若图中的一组活动具有唯一的开始事项和结束事项,就可以简化为一项大的组合工序。但要注意,简化后的组合工序的时间一定要以这个网络的关键路线的持续时间来表示。

2.3网络计划图参数及其计算

对于复杂的工程项目,在整个网络图中有许多路线,通过列举写出所有路线的找出关键路线的方法不可行,可以通过计算网络图中有关时间参数的方法找出关键路线。时间参数也可以为网络图优化、调整和执行提供明确的时间概念。网络计划的时间参数包括事项最早时间、事项最迟时间、事项时差、工序最早开始时间、工序最迟开始时间、工序最早结束时间、工序最迟结束时间、总时差、单时差。

2.3.1事项时间的计算

(1)事项最早时间

事项j的最早时间用TE(j)表示,它表明以它为始点的各工序最早可能开始的时间,也表示以它为终点的各工序最早可能完成的时间。

事项最早时间的计算方法如下:

①设始点事项的开始时间为TE(1)=0,表示工程从零时刻开始工作。

②自左至右逐步计算事项最早时间,直至终点事项。

③若一个事项同时是多个箭线的箭头事项,则选其中箭尾事项最早时间加箭线时间之和的最大值作为该事项最早时间。即:

TE(j)=max[TE(i)+T(i,j)]

式中,TE(i)为与事项相邻的各紧前事项的最早时间;T(i,j)为工序(i,j)的工序时间。

④终点事项的最早时间记为TE(n),是工程的最早完工工期,简称工程工期。

事项最早时间可以标注在网络图上每个事项旁边的矩形框内。

(2)事项最迟时间

事项i的最迟时间用TL(i)表示,它表明在不影响任务总工期的条件下,以它为始点的工序的最迟必须开始的时间,或以它为终点的各工序最迟必须结束的时间。

事项最迟时间的计算方法如下:

①终点事项的最迟时间就是工程最早完工时间,即TL(n)= TE(n)。

②自右至左逐步计算事项最迟时间,直至始点事项。

③若一个事项同时是几个箭线的箭尾事项,选其中箭头事项的最迟时间与箭线时间之差最小值作为该事项的最迟时间。即

TL(i)=min[TL(j)-T(i,j)]

式中,TL(j)为与事项相邻的各紧后事项的最迟结束时间。

事项最迟时间可以标在网络图上各个事项旁边的三角框内。

(3)事项时差

事项时差是指各事项的最迟时间与最早时间之差。根据事项时差可以找出网络图的关键路线。用事项时差来判断关键路线必须同时满足以下两个条件:

①事项时差为零。

②路线上每个工序满足TE(j)-TE(i)= T(i,j)或TL(j)-TL(i)= T(i,j)。

在只有一条关键路线时,利用事项时差判断关键路线只考虑第一个条件就可,但可能存在多条关键路线时,必须同时满足以上两个条件。

2.3.2工序时间的计算

(1)工序最早开始时间ES(i,j)

任何一个工序必须在其所有紧前工序全部完成之后才能开始,因此工序的最早时间是它的各项紧前工序最早结束时间中的最大值。通过与事项最早时间的定义及计算公式对比可知,工序的最早开始时间等于其箭尾事项的最早时间。即

ES(i,j)=TE(i)

(2)工序最早结束时间EF(i,j)

工序最早结束时间等于工序最早开始时间加上工序的工作时间。即

EF(i,j)= ES(i,j)+T(i,j)

(3)工序最迟结束时间LF(i,j)

工序最迟结束时间是指在不影响工程最早完工时间TE的前提下,工序最迟必须完成的时间,等于这个工序箭头事项的最迟时间。即

LF(i,j)=TL(j)

(4)工序最迟开始时间LS(i,j)

工序最迟开始时间等于工序最迟结束时间减去工序的工作时间。即

LS(i,j)= LF(i,j)- T(i,j)

(5)工序总时差TF(i,j)

工序总时差是指在不影响工程最早完工时间的前提下,工序的最早开始时间或最迟结束时间可以推迟的时间。即

TF(i,j)= LS(i,j)-ES(i,j)=LF(i,j)-EF(i,j)

工序总是差越大,说明工序在整个网络中的调整时间越大,利用工序总时差可以调整非关键路线上工序的开工时间,以保证将资源用到关键工序上。

(6)工序单时差FF(i,j)

工序单时差是指在不影响紧后工序的最早可能开工时间的前提下,工序最早可能结束时间可以推迟的时间。即

FF(i,j)=ES(j,k)-EF(i,j)=TE(j)-TE(i)-T(i,j)

2.4随机工序时间

在前面所讲的内容中,工序时间都是作为固定值出现的。但在实际项目工作中,各个工序的完工时间往往不是确定的。本节讨论工序时间的确定以及随机工序时间对网络计划关键路线完成率的影响。

工序时间是指完成工序(i,j)所需的时间,一般用T(i,j)表示。确定工序时间的方法包括一点时间估计法和三点时间估计法[7]。

(1)一点时间估计法

一点时间估计法是指为每个工序估计一个工序时间。在具备工时定额和劳动定额的任务中,工序时间可以用这些定额资料确定;无定额可查,但有工序的统计资料,也可利用统计资料通过分析来确定工序时间。

(2)三点时间估计法

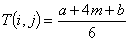

三点时间估计法是指为每个工序估计三个时间:乐观时间、最可能时间、悲观时间,然后对三个时间计算平均值作为该工序的工序时间。其中乐观时间是指在顺利情况下,完成工序所需的最少时间,记为a;悲观时间是指最不顺利的情况下,完成工序所需时间,记为b;最可能时间是指正常情况下,完成工序所需时间,记为m。

在不具备一点时间估计法所需的资料时,可采用三点时间估计法。

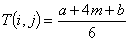

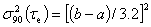

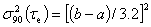

工序的上述三种时间都具有一定的概率分布。根据经验,这些时间的概率分布可以认为近似地服从正态分布[4]。一般情况下,每道工序的工序时间的计算公式为:

方差为:

工序时间的随机性,会造成工程完工时间的随机性。设关键路线上的工序数位N,关键路线上工序的完工时间为 ,各个工序的完工时间现行无关,则工程完工时间的期望值为:

,各个工序的完工时间现行无关,则工程完工时间的期望值为:

方差为:

在已知工程完工时间期望值 和方差

和方差 的情况下,通过令

的情况下,通过令 ,可以将非正态分布转化正态分布,利用正态分布表可以对某个时间内完成工期的可能性进行评价,也可以计算工程在某一概率下完工需要多久。

,可以将非正态分布转化正态分布,利用正态分布表可以对某个时间内完成工期的可能性进行评价,也可以计算工程在某一概率下完工需要多久。

2.5网络计划优化

在确定了网络的所有参数后,便可以制定出一个初始计划。在制定初始计划时,由于主观原因和客观条件的限制,对一项工程的分析,往往带有一定的主观性和片面性。因此,初始计划难免潜藏着某些尚未解决的矛盾和问题,诸如富裕时间和资源潜力的合理利用、计划结构的合理组织等[7]。所以,有必要根据特定的需要,在现有的资源条件下,进行分析、调整,以使方案不断优化。

网络计划优化一般分三种:A、工期优化;B、时间—资源优化;C、时间—费用优化。

2.5.1工期优化

在完成某项工程项目时,人们总希望在保证质量和不增加人力、物力的前提下,用尽可能短的时间完成整个项目。项目的工期就是关键路线的路长。因此,必须首先明确关键路线和关键工序,设法缩短关键工序的时间,从而达到缩短工期的目的。

工期优化是通过改变某些工序的逻辑顺序或缩短工期,以使总工期符合目标要求。工期优化的具体方法一般有两种。第一、改变关键工序的逻辑顺序,将串联工序改为平行工序。需要注意的是,并非所有的工序都可以改为平行工序,必须视各工序的具体内容而定。第二、缩短关键工序的工作时间。一般可采取改进工作方法、提高设备的效率、增加人力、延长单位时间内的制度工作时间等措脆,来缩短关键工序的工作时间。

但应该明确的是,第一、关键工序所压缩的时间量并不等于整个任务所压缩的时间量;第二、关键路线并非一成不变,随着某些关键工序时间的压缩,关键路线可能发生改变,所以,在压缩时间后,应重新计算有关参数,以确定最终的关键路线。

2.5.2时间——资源优化

在编制网络图时,如果仅考虑时间,不考虑资源的均衡利用,往往会使资源得不到均衡利用。于是需要对网络图进行调整,调整的基本原则为:

(1)尽量保证关键工序的资源需要量;

(2)利用非关键工序的时差错开各工序使用资源的时间;

(3)在技术允许的条件下,适当延长时差大的工序的工时,或切断某些非关键工作,以平衡资源需要量。

在利用总时差错开各工序开工时间,拉平资源需求高峰的过程中,在确实受到资源限制,或者在考虑综合经济效益的条件,也可适当推迟工期。另外,还可以采取非关键资源分段的措施来实现资源的平衡。

2.5.3时间——费用优化

任何一个工程项目在考虑尽快完工的同时,必须考虑其工程费用问题,要在尽快完工和费用最低之间找到一个最佳结合点。因此对网络计划进行时间—费用分析。

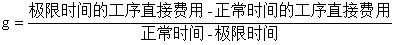

(1)工程费用一般包括直接费用和间接费用两部分。

直接费用是直接与完成工程有关的费用,如工人工资、材料费、能源费、工具费等。采取措施缩短工期会使直接费用增加[8]。因此,在一定范围内,工序的作业时间越短,直接费用越大。

间接费用是管理人员的工资、办公费等非直接用于完成工程任务的费用。网络计划优化时,常将间接费用看作每天是固定的费用,工期缩短一天,就会减少一天的间接费用。反之,则会增加一天的间接费用。

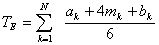

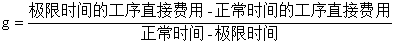

直接费用变动率是缩短一天工程工期增加的直接费用,用g表示。

式中,正常时间是指在现有技术条件下各工序的作业时间即由各工序的作业时间所构成的工程完工时间;极限时间是指为了缩短各工序的作业时间而采取一切可能的技术组织措施之后,可能达到的作业时间和完成工程项目的最短时间。

完成工程项目的直接费用、间接费用、总费用与工程完工时间之间的关系可用图2-2来表示。工程费用由直接费用和间接费用相加得来,工期缩短时,直接费用增加,间接费用减少。直接费用和间接费用的交点处工程费用最低,该点对应的工程完工时间为最低成本日程[5]。

图 2-2

(2)最低成本日程的确定

编制网络计划图,无论是以降低费用为主要目标,还是以尽量缩短工期完工时间为主要目标,都要计算最低成本日程,从而提出时间—费用的优化方案。

最低成本日程的计算需要注意以下几点:

①只有压缩关键路线上的工期才能够使总工期缩短;

②在网络图中,同时有几条关键路线时,为了缩短总工期,必须同时缩短这几条关键路线。如只缩短一条则只能使其中一条关键路线变成非关键路线,工程费用增加,总工期不会缩短[5]。

最低成本日程的计算步骤如下:

①绘制网络图,计算事项和工序的时间参数,确定工程工期与关键路线,计算相应工程费用。

②在各条关键路线上所有可压缩的工序中,各确定一个直接费用变动率最低的工序作为压缩工序。这些压缩工序上的费用率之和记为g,若压缩工序的费用率之和小于单位时间的间接费用h,即 ,则表示压缩工期将引起工程费用下降,可进入第3步。

,则表示压缩工期将引起工程费用下降,可进入第3步。

③确定压缩时间。选取非关键路线上总时差的最小值a,选取压缩工序可压缩时间的最小值 ,则压缩时间

,则压缩时间 。

。

④重复1)-3)步,直到压缩工序的费用率之和大于单位时间的间接费用,即 。

。

3.在某型号液压筒生产中的应用

某采矿集团机械车间主要生产液压支架中关键部件液压筒,为使该车间各生产环节达到均衡负荷,尽可能压缩生产周期、降低生产成本,采用网络计划技术分析、安排生产。

3.1 生产流程及参数

该型号液压筒的生产流程由观测可以得到。具体的过程是由生产准备开始,然后同时进行倒角、活塞杆抛光和导向套去毛三项操作,倒角之后同时进行缸筒钻孔和清洗缸盖两项操作,完成后同时进行缸筒外壳泵水和筒孔口加工,完成后接着进行缸盖焊接,再接着清洗缸筒;在完成活塞杆抛光后依次进行活塞头组装、螺母去毛、试压泵水、挡圈剖开和活塞杆去毛这几项操作;在完成导向套去毛后进行组装,最终在完成清洗缸筒、活塞杆去毛和组装后进行总装。这就完成了液压筒的是生产。

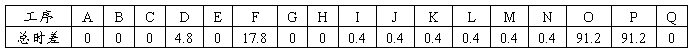

根据生产流程,得出液压筒的生产网络图如图3-1所示。

图 3-1

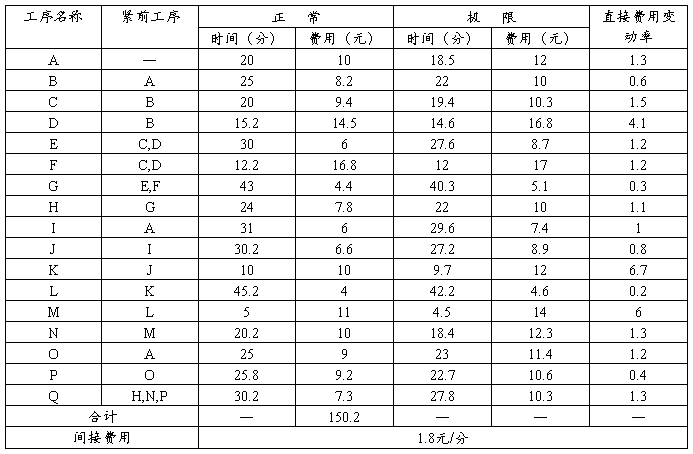

其中各工序时间参数明细如表 3-1所示。

表 3-1 网络图 3-1中各工序时间参数表 单位:分钟

其中 。

。

利用网络图和以上数据,可得到各事项最早时间和最迟时间如表 3-2所示。

表 3-2 各事项最早、最迟时间 单位:分钟

根据以上数据及网络图可得到各工序时间参数及关键路线。各工序时间参数见表 3-3,关键路线及各事项时间见图 3-2,其中矩形框内表示事项最早时间,三角框内表示事项最迟时间,双线箭头表示关键路线。

表 3-3 时间参数表 单位:分钟

其中ES(i,j)=TE(i),

EF(i,j)= ES(i,j)+T(i,j),

LF(i,j)=TL(j),LS(i,j)= LF(i,j)- T(i,j),

TF(i,j)= LS(i,j)-ES(i,j)=LF(i,j)- EF(i,j),

FF(i,j)=ES(j,k)-EF(i,j)=TE(j)-TE(i)-T(i,j)。

图 3-2

由上可知,关键路线为A→B→C→E→G→H→Q,流程完工时间值 为192.2分钟。

为192.2分钟。

确定关键工序后,要对该网络计划进行时间—费用优化,还要确定各工序的正常时间、极限时间及相应费用。其中,经过调查,依据直接工资比例法确定该流程的间接费用为850元/天,即1.8元/分。其他数据由调查得到,调查结果由表 3-4所示。

表 3-4 网络图中各工序参数构成

其中直接费用变动率 。

。

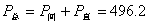

由以上资料可得到执行初始网络计划的总工期T为192.2分钟,间接费用 =346元,直接费用

=346元,直接费用 =150.2元,则总费用

=150.2元,则总费用 元。

元。

3.2压缩工期

在通过调查,计算之后得到以上资料,为了找到尽快完工和费用最低之间的最佳结合点,就要开始计算最低成本日程。

3.2.1第一次工期压缩

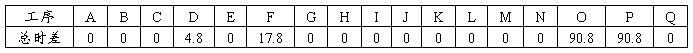

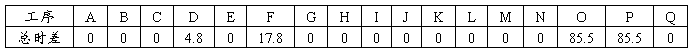

由图 3-2可知,正常时间下关键路线为A→B→C→E→G→H→Q,流程工期为192.2分钟,各工序的总时差见表 3-5。

流程工期为192.2分钟的总费用为(150.2+1.8×192.2)元=496.2元。关键路线上可以压缩的工序中直接费用最低为G,所以压缩工序G,G的直接费用变动率 =0.3,小于单位时间的间接费用h。压缩该工序会使费用变低。由表 3-5可知总时差最小值

=0.3,小于单位时间的间接费用h。压缩该工序会使费用变低。由表 3-5可知总时差最小值 =0.4,工序G可压缩时间

=0.4,工序G可压缩时间 =2.7,则压缩时间

=2.7,则压缩时间 =0.4。

=0.4。

表 3-5 工序总时差 单位:分钟

压缩后的网络图见图 3-2,压缩后的总工期为191.8分钟,关键路线为A→B→C→E→G→H→Q和A→I→J→K→L→M→N→Q,流程总费用为[496.2+(0.3-1.8)×0.4]元=495.6元。

图 3-3

3.2.2第二次工期压缩

经过第一次压缩后各工序总时差见表3-6。同上步骤,关键路线A→B→C→E→G→H→Q上压缩G,关键路线A→I→J→K→L→M→N→Q上压缩L,且 +

+ =0.3+0.2=0.5,小于h,则压缩工序G和L会使费用降低。由表 3-6可得

=0.3+0.2=0.5,小于h,则压缩工序G和L会使费用降低。由表 3-6可得 =4.8,

=4.8, =2.3,则有

=2.3,则有 2.3。

2.3。

表 3-6 工序总时差 单位:分钟

压缩后的网络图见图 3-4,压缩后的总工期为189.5分钟,关键路线为A→B→C→E→G→H→Q和A→I→J→K→L→M→N→Q,流程总费用为[495.6+(0.3-1.8)×2.3+(0.2-1.8)×2.3]元=488.5元。

图 3-4

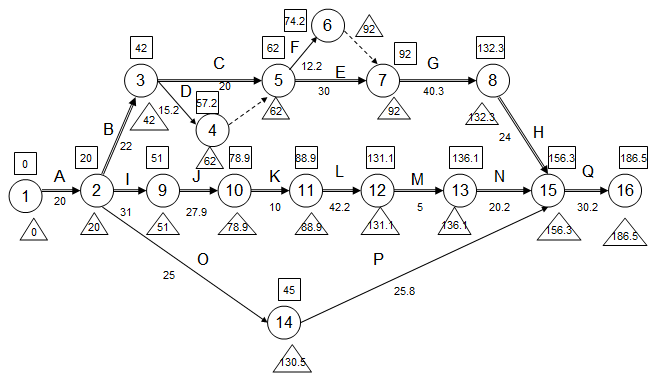

3.2.3第三次工期压缩

经过第二次压缩后各工序总时差见表3-7。同上步骤,关键路线A→B→C→E→G→H→Q上压缩B,关键路线A→I→J→K→L→M→N→Q上压缩L,且 +

+ =0.6+0.2=0.8,小于h,则压缩工序B和L会使费用降低。由表 3-7可得

=0.6+0.2=0.8,小于h,则压缩工序B和L会使费用降低。由表 3-7可得 =4.8,

=4.8, =0.7,则有

=0.7,则有 0.7。

0.7。

表 3-7 工序总时差 单位:分钟

压缩后的网络图见图 3-5,压缩后的总工期为188.8分钟,关键路线为A→B→C→E→G→H→Q和A→I→J→K→L→M→N→Q,流程总费用为[488.5+(0.6-1.8)×0.7+(0.2-1.8)×0.7]元=486.5元。

图 3-5

3.2.4第四次工期压缩

经过第三次压缩后各工序总时差见表3-8。同上步骤,关键路线A→B→C→E→G→H→Q上压缩B,关键路线A→I→J→K→L→M→N→Q上压缩J,且 +

+ =0.6+0.8=1.4,小于h,则压缩工序B和J会使费用降低。由表 8可得

=0.6+0.8=1.4,小于h,则压缩工序B和J会使费用降低。由表 8可得 =4.8,

=4.8, =2.3,则有

=2.3,则有 2.3。

2.3。

表 3-8 工序总时差 单位:分钟

压缩后的网络图见图 3-6,压缩后的总工期为186.5分钟,关键路线为A→B→C→E→G→H→Q和A→I→J→K→L→M→N→Q,流程总费用为[486.5+(0.6-1.8)×2.3+(0.8-1.8)×2.3]元=481.4元。

图 3-6

3.2.5第五次工期压缩

经过第三次压缩后各工序总时差见表 3-9。同上步骤,关键路线A→B→C→E→G→H→Q上选择压缩H,关键路线A→I→J→K→L→M→N→Q上选择压缩J,且 +

+ =1.1+0.8=1.9,大于h,则不能再压缩工期,任何压缩都会引起总费用的上升。

=1.1+0.8=1.9,大于h,则不能再压缩工期,任何压缩都会引起总费用的上升。

表 3-9 工序总时差 单位:分钟

所以,最低成本日期是186.5分钟,最低费用为481.4元,最优网络计划如图 3-5所示。

3.3小结

初始网络计划(见图3-2)和最优网络计划(见图3-6)的生产任务的总工期和总费用见表 3-10。

表 3-10 两种网络计划结果比较

初始网络计划(见图 3-2)反映的是不采取优化措施、按各工序的正常时间组织该型号液压筒的生产计划。最优网络计划(见图3-6)与初始网络计划相比,工期提前了3%,费用减少了3%。可见最优网络计划切实的对该型号液压筒的生产起到了优化作用。

由以上分析可以看出,最优网络计划(见图3-6)的经济性比初始网络计划好,按此计划完成该型号液压筒的生产任务,可以为该企业获得最大经济效益。因此,在通常情况下,应该是该企业生产管理人员的最佳选择。

4.结束语

本论文论证了在某采矿集团机械车间的生产管理中应用网络计划技术的必要性,系统地介绍了该技术的理论及应用方法,论述了该技术在某型号液压筒生产管理中的应用,确定了生产该型号液压筒的最优网络计划。

实践表明该计划是可行的。在执行该计划的过程中,尽管不时受到其它生产任务在人力、财力、能源、设备和交通运输等方面的冲击,但是,在全体工作者的共同努力下,该计划仍然得到了切实的执行。该计划在缩短生产时间和降低费用两方面是成功的。同该型号液压筒以往的生产相比,通过在生产管理工作中的运用网络计划技术,该型号液压筒的生产得以显著地缩短、费用得以显著地降低。该计划的成功实施具有很强的示范效应。网络计划技术在该型号液压筒的生产中的成功应用,极大地促进了该技术在其它型号、其它组合件生产中的应用。

在写作过程中系统地学习了网络计划技术,熟练掌握了网络计划技术的应用方法,为以后将该技术应用于其它型号、其它组合件生产奠定了坚实的基础。为完成论文的写作,深入生产一线,对每项工序的工作量、配备的员工人数、设备情况、能耗情况以及费用做了大量细致的调查。通过这些调查,对企业的生产能力、待挖掘的潜力、具备的优势以及存在的不足有了充分的认识。在该网络计划的实践过程中,切实感受到企业所赋予生产调度人员调度支配相关人力、物力和财力的权限不足,使其缺乏足够的权威以保证网络计划的顺利实施。

在生产管理实践中,对初始网络计划进行时间一资源优化对于挖掘企业潜力、合理配置资源具有重要的意义。生产过程是动态的,每一项工序工期的失控都会导致整个网络计划的变更。在实际工作中,由于不可知因素时有发生,因此,所制订的网络计划并非一成不变,它需要根据情况的变化不断地对网络计划进行调整并加以重新优化。网络计划的优化过程可以由计算机完成,目前已有专门的应用程序,只需输入初始和边界条件、判定准则即可完成优化。

参考文献

[1] 穆庆贵,陈文安·新编工业企业管理[M]·立信会计出版社,2008

[2] 孙健·海尔的管理模式[M]·企业管理出版社,2007

[3] 施礼明,汪星明·现代生产管理[M]·企业管理出版社,2008

[4]郭伯棠.管理运筹学[M].高等教育出版社,2007

[5]孔造杰.运筹学[M].机械工业出版社,2006

[6]甘华鸣.生产作业[M].中国国际广播出版社,2007

[7] 胡宇辰,李良智,钟运动,王筱琴·企业管理学[M]·经济管理出版社,2008

[8]陈荣秋,马士华.生产与运作管理[M].高等教育出版社,2007

[9]郭伏,钱省三.人因工程学[M].机械工业出版社,2008

[10]易树平,郭伏.基础工业工程[M].机械工业出版社,2007

[11]胡运权.运筹学教程[M].清华大学出版社,2009

[12] 龚国华,龚益鸣·生产与运营管理一制造业和服务业[M]·复旦大学出版社,

20##

[13] 马士华·供应链管理[M]·清华大学出版社,2007

[14] J·D弗雷姆著,郭宝柱译·新项目管理[M]·北京图书出版公司,2001

[15] Cokins GM·作业成本管理[M]·辽宁人民出版社,2000

致 谢

在论文写作过程之中,我首先要感谢我的指导老师郭洁老师。从论文选题、框架设计、文献筛选、资料搜集到最后的论文检验和定稿,老师都给予了耐心细致的指导。每一个标点,每一个文字都包含了老师的心血。在此对老师的教导和帮助表示衷心的感谢。

其次我要感谢我的同学们,在论文的写作过程中给予了各种帮助,尤其是专业知识和资料搜集方面。在此对他们的帮助表示衷心的感谢。

最后对我的父母表示感谢,感谢他们的支持和鼓励。

附 录

附 录1:英文文献

Program Evaluation and Review

Technique (PERT)

PERT was originated by the U.S. Navy in 1958 as a tool for scheduling the development of a complete weapons system (Malcolm et al. 1959). The technique considers a project to be an acyclic network of events and activities. The duration of a project is determined by a system flow plan in which the duration of each task has an expected value and a variance. The critical path includes a sequence of activities that cannot be delayed without jeopardy to the entire project. PERT can be used to estimate the probability of completing either a project or individual activities by any specified time. It is also possible to determine the time duration corresponding to a given probability (Callahan et al. 1992).

The first step in applying PERT is to diagram the project network, where each arc represents an activity and each node symbolizes an event (such as the beginning or completion of a task), as in Fig. 1. Alternatively, each node can symbolize an activity. The second step is to designate three time estimates for each task: optimistic (a), pessimistic (b), and most likely (m). Small probabilities are associated with a and b. In the original PERT, a is the minimum duration of an activity; the probability of a shorter duration is zero. Similarly, b is the maximum duration; the probability that the duration will be less than or equal to b is 100%. No assumption is made about the position of m relative to a and b. In statistical terms, a and b are the extreme ends of a hypothetical distribution of duration times. The mode of the distribution is m. To accommodate

flexibility in the positions of these parameters, the beta distribution is used (Malcolm et al. 1959; Clark 1962). The beta distribution is useful for describing empirical data and can be either symmetric or skew (Benjamin and Cornell 1970).

The third step is to compute the expected value and variance of the duration of each activity in the project network. The mean of a beta distribution is a cubic equation. The PERT equation for the mean [(1)] is a linear approximation to this

(1)

(1)

where  = expected duration of an activity. Badiru (1991) shows that (1) is exact when m is equal to the mode, which occurs when a and b are symmetrical about m.

= expected duration of an activity. Badiru (1991) shows that (1) is exact when m is equal to the mode, which occurs when a and b are symmetrical about m.

In unimodal probability distributions, the standard deviation of the distribution is equal to approximately one-sixth of the range (Watson et al. 1993). With 100% of the possible durations bound by a and b, the estimated variance of the duration is as follows:

(2)

(2)

where  = variance of the activity duration. Moder and Rodgers (1968) argue that the exact endpoints of the range of the duration are impossible to define. Their alternative is to define a and b as the 5% and 95% thresholds of the range, respectively.

= variance of the activity duration. Moder and Rodgers (1968) argue that the exact endpoints of the range of the duration are impossible to define. Their alternative is to define a and b as the 5% and 95% thresholds of the range, respectively.

Then, the variance is as follows:

(3)

(3)

Perry and Greig (1975), alternatively, use 3.25 in the denominator of (3), rather than 3.2. They argue that subjective probability distributions tend to be rounded (platykurtic) rather than peaked. The denominator of 3.25 is more appropriate for platykurtic, bell-shaped curves (Perry and Greig 1975). Moder and Rodgers’ result seems to be cited more frequently in the literature, though.

The fourth step is to order the activities sequentially, from the beginning to the end of the project, in a tabular format, listing the optimistic, pessimistic, most likely, and expected durations and the variances. Fifth, forward and backward passes through the network are performed to identify the critical path, just as in the widely used critical path method. The central limit theorem is then applied as follows: The distribution of the sum of the expected durations of the activities along the critical path is approximately normal, particularly as the number of activities increases. The expected duration of each sum is equal to the sum of the expected durations. Similarly, the variance of each sum is the sum of the variances.

These applications of the central limit theorem enable the computation of project duration probabilities using the deviations from a zero mean of the standard normal variable (Z). These probabilities can be critical in making financial decisions about the viability of a project (Callahan et al. 1992).

附 录2:中文译文

计划评审技术(PERT)

计划评审技术的起源于1958年由美国海军安排完整的武器系统(1959年马尔科姆等)的发展的一个工具。这项技术认为项目是一个无环网络的事件和活动。项目的持续时间取决于一个在其中每个任务的持续时间都有一个期望值和方差的系统流计划。关键路线包括一个拖延就危及到整个项目的活动序列。计划评审技术可以用来估算任何指定的时间完成一个项目或个别活动的可能性。计划评审技术也可以确定一个给定的概率所对应的持续时间(卡拉汉等,1992)。

应用计划评审技术的第一步是画项目的网络计划图,每条弧代表每个活动,每个节点象征每个事件(如开始或完成任务)。另外,每个节点可以象征一个活动。第二步是为每个任务指定三个时间估计:乐观时间(a),悲观时间(b)和最有可能时间(m)。a和b发生的概率都是小概率。在原始计划评审技术中,a是一个活动的最低期限,比这个期限更短的概率是零。同样,b是最大的持续时间,持续时间小于或等于b的概率是100%。没有假设m相对于a和b的位置。在统计方面,a和b是一个持续时间的假设分布的极端。分布的模式是m。为了适应这些参数位置的灵活性,使用β分布(马尔科姆等1959;克拉克1962)。β分布对于描述经验数据是很有用的,分布可以是对称的,也可以是不对称的(本杰明和康奈尔1970)。第三步是计算网络活动中每个项目时间的预期值和方差。β分布的平均值是三次方程。计划评审技术的平均方程[(1)]是一个线性逼近预计活动的持续时间的方程:

(1)

(1)

白德茹(1991)显示当a和b是关于m对称时m的值等于模型(1)是准确的。在单峰的概率分布,分布的标准偏差约等于六分之一的范围(Watson等,1993)。可能持续时间与a和b的约束是百分百相关的,活动的持续时间方差的估计如下:

(2)

(2)

莫德和罗杰斯(1968)认为,确切时间范围内的端点是不可能定义的。他们的另一种定义a和b的方法是分别取5%和95%的阈值范围。然后,方差如下:

(3)

(3)

另外,佩里和基利(1975)在(3)的分母中使用的是3.25,而不是3.2。他们认为,主观概率分布往往被四舍五入,而不是极值。3.25分母是被四舍五入,对于钟形曲线(1975年佩里和基利)更合适。莫德和罗杰斯的结果似乎更频繁地被文献所引用。

第四步是确定活动的顺序。从开始到项目结束,以表格形式列出乐观时间,悲观时间,最有可能时间,并预期工期和方差。第五步,通过网络进行向前和向后的传递,以确定关键路径,就像广泛使用的关键路径法。中央极限定理应用如下:沿着关键路径的活动,预计持续时间的总和的分布大约是正常的,特别是作为活动的增加数量。每次预期时间等于预期持续时间的总和。同样,总的方差值等于每个方差的总和。

这些中心极限定理的应用中,计算项目工期的偏差概率时,使用的是零均值的标准正常变量(Z)。这些概率可以成为在对于有关项目的可行性进行财务决策的关键(1992年卡拉汉等)。