概 述

概 述

一.实验项目

1.液压泵的特性实验;

2.节流调速性能实验;

3.溢流阀性能实验.

第1、2两项实验为必作实验,第3项为选作实验,但希望有条件的教学班尽量做.

二.实验设备和仪器

以上实验可采用秦川机床厂生产的QCS003(或QCS003B①)和QCS008(或QCS014)型液压实验台进行.也可采用自行设计、加工、安装的实验台.

QCS003B型实验台

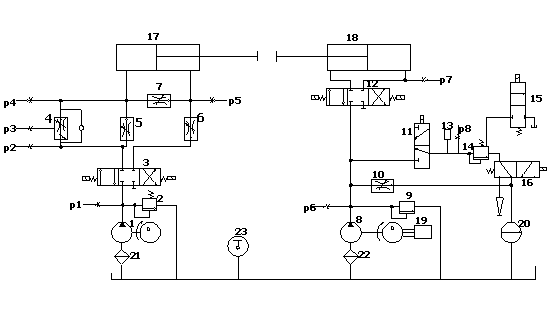

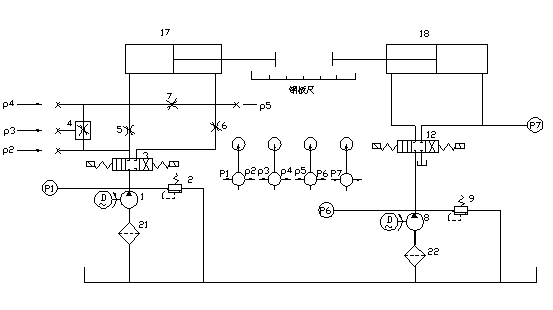

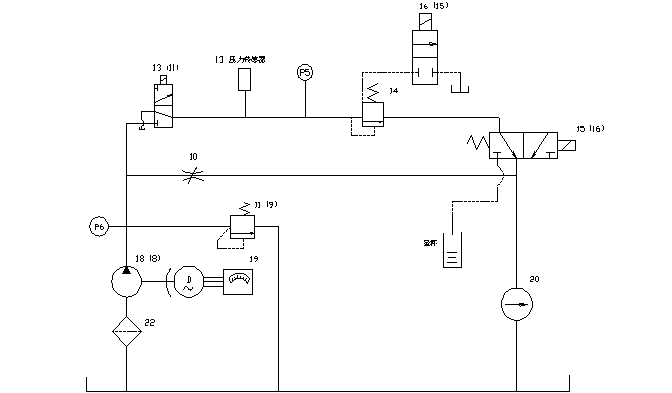

QCS003B型实验台可进行液压泵的特性实验、节流调速性能实验和溢流阀静、动态性能实验.图2-1为QCS003B实验台的液压系统原理图.

QCS003B型实验台共分五部分:

1.动力部分

动力部分主要包括油箱、电动机、油泵和滤油器.电动机为IO2-22-4交流感应电动机,额定功率1.5KW,满载转速1410rpm.此种电机不能变速,但成本低廉、容易操纵.油泵为YB-6定量叶片泵(件号1、8),额定压力63kgf/cm2,排量为6ml/r。电动机和叶片泵装在油箱盖板上,油箱底部装有轮子,可以移动,它安装在实验台左后部分。

2.控制部分

控制部分主要包括溢流阀、电磁换向阀、节流阀、调速阀等。这些阀的额定压力为63kgf/cm2,流量为10l/min,全部装在实验台的面板上。

3.执行部分

工作缸(件号17)和加载缸(件号18)。缸径Ф=16mm,行程L=250mm。并排装在实验台的台面上。

4.电器部分

包括电器箱和电器按钮操纵箱。电器箱重主要右接触器、热继电器、变压器、熔断器等。它位于实验台后部的右下角。电器按钮操纵箱主要包括各种控制按钮和旋钮以及红绿信号等。它位于实验台的右侧。

5.测量部分

主要包括压力表、功率表、流量计、温度计,它们安装在实验台的面板上。

该实验台功率表(件号19)的型号为44L1—5W,测量范围3KW,精度等级2.5。用它来测量电动机的输出功率(即液压泵的输入功率)。将功率表接入电网与电动机定子线圈之间,功率表所指示的数值即为电动机的输入功率。通过换算可求出电动机的输出功率。

① QCS003型实验台有两种安装凡是,QCS003为管式连接,QCS003B为板式连接。

该实验台采用LC-15椭圆齿轮流量计(件号20),它的进口直径为15mm,测量范围为3-30l/min,积累误差±0.5%,工作压力为16kgf/cm2,压力损失≤0.2 kgf/cm2,工作温度为-10℃~+120℃。它的结构如图2-4所示。主要由壳体、一对椭圆齿轮和计数机构组成。当椭圆齿轮转动一周时排出一定容积的油液,只要测出轮子的转速就可得到累积油液容积值。该流量计的记数机构是机械式的,它通过齿轮传动、棘爪机构带动指针转动,表盘上标有刻度。若用秒表测量指针旋转若干周所需的时间,就可求得流量的平均值。

三.实验报告格式

液压传动实验报告

实验名称

实验人姓名 年级 班级

专业

实验地点 实验日期

实验指导老师(签名)

1.实验目的;

2.实验内容(简要叙述);

3.实验方法;

4.实验步骤;

5.实验数据记录(填写数据记录表格);

6.实验数据整理(包括计算依据、计算结果、实验曲线和表达式等);

7.实验结果的分析(根据实验结果并结合思考题进行总结)。

图2—1 QCS003B型液压实验台的液压系统原理图

实验一 液压泵的特性试验

在液压系统中,每一个液压元件的性能都直接影响液压系统的工作和可靠性。因此,对生产出的每一个元件都必须根据国家规定的技术性能指标进行试验,以保证其质量。液压泵是主要的液压元件之一,因此我们安排了此项试验。

一. 试验目的

了解液压泵的主要性能和小功率液压泵的测试方法。

二. 实验内容

测试一种液压泵(齿轮泵或叶片泵)的下列特性:

1. 液压泵的压力脉动值;

2. 液压泵的流量—压力特性;

3. 液压泵的容积效率—压力特性;

4. 液压泵的总效率—压力特性。

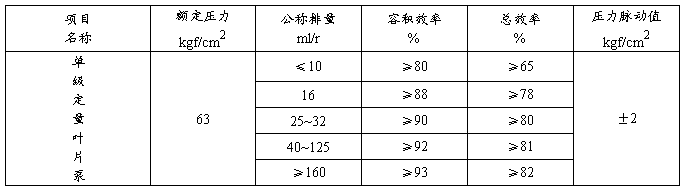

液压泵的主要性能包括:额定压力、额定流量、容积效率、总效率、压力脉动值、噪声、寿命、温升和震动等项。其中以前几项为最重要,表2—1列出了中压叶片泵的主要技术性能指标,供学生参考。

表2—1

表中技术性能指标是在油液粘度为17~23cSt时测得的,相当于采用0号液压油或20号机械油,温度为50℃时的粘度。因此用上述油液实验时,油温控制在50℃±5℃的范围内才准确。

三. 实验方法

图2—11为QCS003B型液压实验台测试液压泵的液压系统原理图。图中8为被试泵,它的进油口装有线隙式滤油器22,出油口并联有溢流阀9和压力表P6。被试泵输出的油液经节流阀10和椭圆齿轮流量计20流回油箱。用节流阀10对被试泵加载。

1. 液压泵的压力脉动值

把被试泵的压力调到额定压力,观察记录其脉动值,看是否超过规定值。测量时压力表P6不能加接阻尼器。

2. 液压泵的流量—压力特性

通过测定被试泵在不同工作压力下的实际流量,得出它的流量—压力特性曲线Q=f(p)。调节节流阀10即得到被试泵的不同压力,可通过压力表P6观测。不同压力下的流量用椭圆齿轮流量计和秒表确定。压力调节范围从零开始(此时对应的流量为空载流量)到被试泵额定压力的1.1倍为宜。

3. 液压泵的容积效率—压力特性

容积效率=

在实际生产中,泵的理论流量一般不用液压泵设计时的几何参数和运动参数计算,通过以空载流量代替理论流量。

容积效率=

即η =

=

4. 液压泵总效率—压力特性

总效率=

即ηp=

N =

= (KW)

(KW)

式中 p——泵的工作压力;

Q——泵的实际流量。

N =

= (KW)

(KW)

式中 Mp——泵的实际输入扭矩;

n——泵的转速。

液压泵的输入功率用电功率表19测出。功率表指出的数值N 为电动机的输入功率。再根据该电动机的效率曲线,查出功率为N

为电动机的输入功率。再根据该电动机的效率曲线,查出功率为N 时的电动机效率η

时的电动机效率η ,则N

,则N = N

= N .η

.η 液压泵的总效率

液压泵的总效率

ηp=

液压泵的输入功率用扭矩仪测出。速度用转速表测出,则N =2π

=2π n。

n。

液压泵的总效率

ηp =1.59

四. 实验步骤

1.将电磁阀12的控制旋钮置于“0”位,使电磁阀12处于中位,电磁阀11的控制旋钮置于“0”位,阀11断电处于下位,全部打开节流阀10和溢流阀9,接通电源,让被试泵8空载运转几分钟,排除系统内的空气。

2.关闭节流阀10,慢慢关小溢流阀9,将压力p调至70kgf/cm2,然后用锁母将溢流阀9锁住。

3.逐渐开大节流阀10的通流截面,使系统压力p降至泵的额定压力——63kgf/ cm2,观测被试泵的压力脉动值(做两次)。

4.全部打开节流阀10,使被试泵的压力为零(或接近零),测出此时的流量,此即为空载流量。再逐渐关小节流阀10的通流截面,作为泵的不同负载,对应测出压力p、流量Q和电动机的输入功率(或泵的输入扭矩与转速)。注意,节流阀每次调节后,须运转一、两分钟后,再测有关数据。

压力p——从压力表P6上直接读数。

流量Q——用秒表测量椭圆齿轮流量计指针旋转一周所需时间,根据公式Q= 求出流量Q。

求出流量Q。

电动机的输入功率N ——从功率表19上直接读数(电动机效率曲线由实验室给出)。

——从功率表19上直接读数(电动机效率曲线由实验室给出)。

将上述所测数据记入试验记录表(见表2-2)。

五. 实验记录与要求

1. 填写液压泵技术性能指标;

型号规格 额定转速

额定压力 额定流量

理论流量 油液牌号

油液重度

2. 填写试验记录表(见表2-2);

3. 绘制液压泵工作特性曲线;

用方格纸绘制Q—p、η —p和ηp—p三条曲线。

—p和ηp—p三条曲线。

4. 分析实验结果。

六. 思考题

1. 液压泵的工作压力大于额定压力时能否使用?为什么?

2. 从ηp—p曲线中得到什么启发?(从泵的合理使用方面考虑)。

3. 在液压泵特性试验液压系统中,溢流阀9起什么作用?

4. 节流阀10为什么能够对被试泵加载?(可用流量公式Q=Kα 进行分析)。

进行分析)。

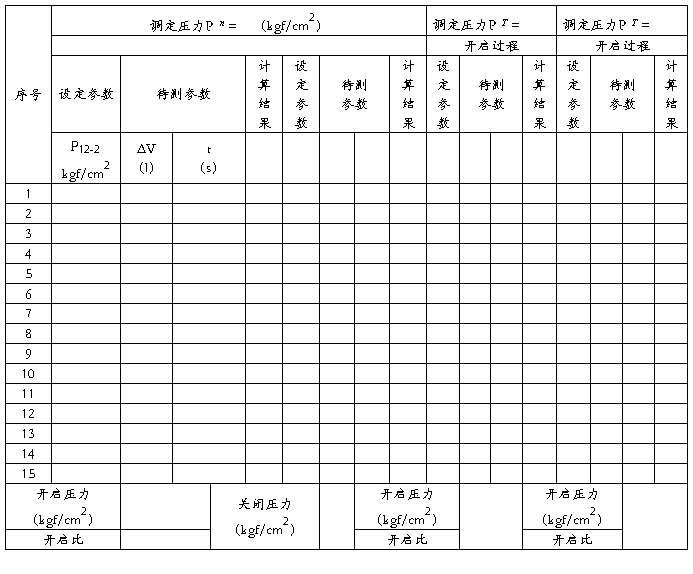

实验一 液压泵性能试验记录表格 表2-2

注:被试泵的压力p可在0—70kgf/cm2范围内,间隔10kgf/cm2取点。每次建议测两次。

实验二 节流调速性能实验

在各种机械设备的液压系统中,调速回路占有重要的地位,尤其对于运动速度要求较高的机械设备,调速回路往往起这决定性的作用。在调速回路中节流调速回路结构简单,成本低廉,使用维护方便,是液压传动中一种主要的调速方法。

一. 实验目的

1.分析、比较采用节流阀的进油节流调速回路中,节流阀具有不同流通面积时的速度负载特性;

2.分析、比较采用节流阀的进、回、旁三种调速回路的速度负载特性;

3.分析、比较节流阀、调速阀的调速性能。

二. 实验内容

1.测试采用节流阀的进油路节流调速回路的速度负载特性;

2.测试采用节流阀的回油路节流调速回路的速度负载特性;

3.测试采用节流阀的旁油路节流调速回路的速度负载特性;

4.测试采用调速阀的进油路节流调速回路的速度负载特性;

节流调速回路由定量泵、流量阀、溢流阀和执行元件等组成。通过改变流量阀的通流面积,调节流入或流出执行元件的流量,以调节其速度。节流调速回路按其流量阀类型或安放位置的不同,组成上述四种调速回路,其调速性能有所不同。

三. 实验方法

图2-12为QCS003B型液压实验台节流调速回路性能试验的液压系统原理图。该液压系统由两个回路组成。图2-12的左半部是调速回路,右半部是加载回路。

在加载回路中,当压力油进入加载液压缸18右腔时,由于加载液压缸活塞杆与调速回路液压缸17(以后简称工作液压缸)的活塞杆将处于同心位置直接对顶,而且它们的缸筒都固定在工作台上,因此工作液压缸的活塞杆受到一个向左的作用力(负载FL),调节溢流阀9可以改变FL的大小。

在调速回路中,工作液压缸17的活塞杆的工作速度v与节流阀的通流面积α、溢流阀调定压力p1(泵1的供油压力)及负载FL有关。而在一次工作过程中,α和p1都预先调定不再变化,此时活塞杆运动速度v只与负载FL有关。v与FL之间的关系,称为节流调速回路的速度负载特性。α和p1确定之后,改变负载FL的大小,同时测出相应的工作液压缸活塞杆速度v,就可测得一条速度负载特性曲线。

四. 实验步骤

1.采用节流阀的进油路节流调速回路的速度负载特性

(1) 测试前的调整

加载回路的调整——全部关闭节流阀10和全部打开溢流阀9,启动液压泵8,慢慢拧紧溢流阀9的旋钮(使回路中压力p6小于5kgf/cm2)。转换电磁阀12的控制按钮,使电磁阀12左、右切换,加载液压缸18的活塞往复动作两、三次,以排除空气。然后使活塞杆处于退回位置。

调速回路的调整——全部关闭节流阀5、7和调速阀4,并全部打开节流阀6和溢流阀2,启动液压泵1,慢慢扭紧溢流阀2,使回路中工作压力p1处于5 kgf/cm2。将电磁阀3的控制按钮置于“左”位,使电磁阀3处于左位工作。再慢慢调节进油节流阀5的通流面积,使工作液压缸17的活塞运动速度适中(40-60mm/s)。左右转换电磁阀3的控制按钮,使活塞往复运动几次,检查回路工作是否正常,并排除空气。

(2) 按拟订好的实验方案,调节液压泵1的供油压力p1和本回路流量控制阀(进油节流阀5)的通流面积α,使工作液压缸活塞杆退回,加载液压缸活塞杆向前伸出,两活塞杆对顶。

(3) 逐次用溢流阀9调节加载液压缸的工作压力p7,分别测出工作液压缸的活塞运动速度v。负载应加到工作液压缸活塞不运动为止。

(4) 调节p1和α,重复(2)步骤。

(5) 重复(3)步骤。

工作液压缸活塞的运动速度v——用钢板尺测量行程L,用微动行程开关发讯,电秒表记时,或用秒表直接测量时间t。v= (mm/s)

(mm/s)

负载FL= p7×A1

式中p7——负载液压缸18工作腔的压力;

A1——负载液压缸无杆腔的有效面积。

将上述所测数据记入实验记录表格2-3。

2.采用节流阀的回油路节流调速回路的速度负载特性

(1) 测试前的调整

加载回路的调整——调节溢流阀9,使p6小于5 kgf/cm2,通过电磁阀12的切换,使活塞处于退回位置.

调速回路的调整——将电磁阀3的控制旋钮置于“0”位,电磁阀3处于中位.全部打开节流阀5和关闭节流阀6.再使电磁阀3处于左位,慢慢调节回油节流阀6的通流面积α,使工作液压缸的活塞运动速度适中.

(2)、(3)步骤同1.

3.采用节流阀的旁油路接流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——同2(1)中的相应部分。

调速回路的调整——使电磁换向阀3处于中位,全面打开节流阀6.然后使电磁阀3处于左位,慢慢调节旁路节流阀7的通流面积α,使工作液压缸的活塞运动速度适中.

(2)同1(2)步骤.

(3)同1(3)步骤.

4.采用调速阀的进油路节流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——同2(1)中的相应部分.

调速回路的调整——使电磁阀3处于中位,全部关闭节流阀5、7.再使电磁阀3处于左位,慢慢调节调速阀4的通流面积,使工作液压缸的活塞运动速度适中.

(2)同1(2)步骤.

(3)同1(3)步骤.

为便于对比上述四种调速回路的试验结果,在调节2、3、4项的各参数时,应与1中的中等通流面积时相应的参数一致.

现列出一些参数的具体数值,供学生参考:液压泵1的供油压力p1可拟定在30—40 kgf/cm2之间;负载压力p7可拟定在5—35 kgf/cm2之间(p1 要大于p7的最大值);流量阀通流面积α的调节可参照工作液压缸活塞速度v的大小进行,(v可拟定在10—120mm/s之间)也可参照节流阀的刻度进行.

五.实验记录与要求

1.实验条件

液压缸无杆腔有效面积A1

液压缸有杆腔有效面积A2

液压缸活塞行程L 油液牌号 油液温度

2.填写数据表(见表2-3和表2-4)

3.绘制节流调速回路的速度—负载特性曲线

用方格纸分别绘制四种节流调速回路的速度—负载特性曲线.

4.分析实验结果.

六.思考题

1.采用节流阀的进油路节流调速回路,当节流阀的流通面积变化时,它的速度负载特性如何变化?

2.在进、回油路节流调速回路中,采用单活塞杆液压缸时,若使用的元件规格相同,问哪种回路能使液压缸获得更低的稳定速度?如果获得同样的稳定速度,问哪种回路的节流元件通流面积较大?

3.采用调速阀的进油路节流调速回路,为什么速度负载特性变硬(速度刚度变大)?而在最后,速度却下降得很快?

4.比较采用节流阀进、旁油路节流调速回路的速度负载特性哪个较硬?为什么?

5.分析并观察各种节流调速回路液压泵出口压力的变化规律,指出哪种调速情况下功率较大?哪种经济?

6.各种节流调速回路中液压缸最大承载能力各决定于什么参数?

图2—12 节流调速回路性能试验液压系统原理图

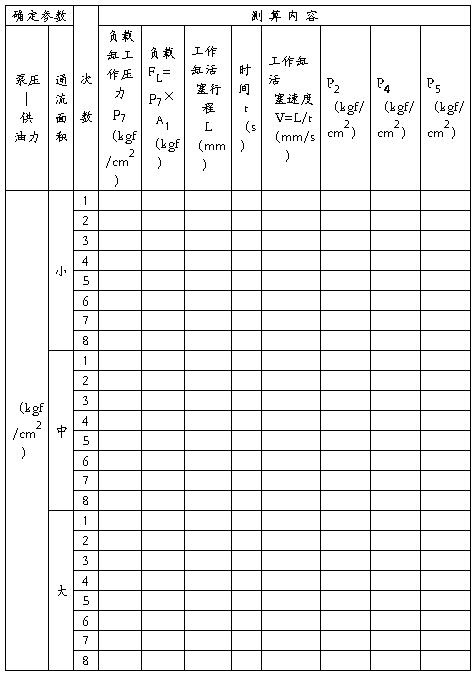

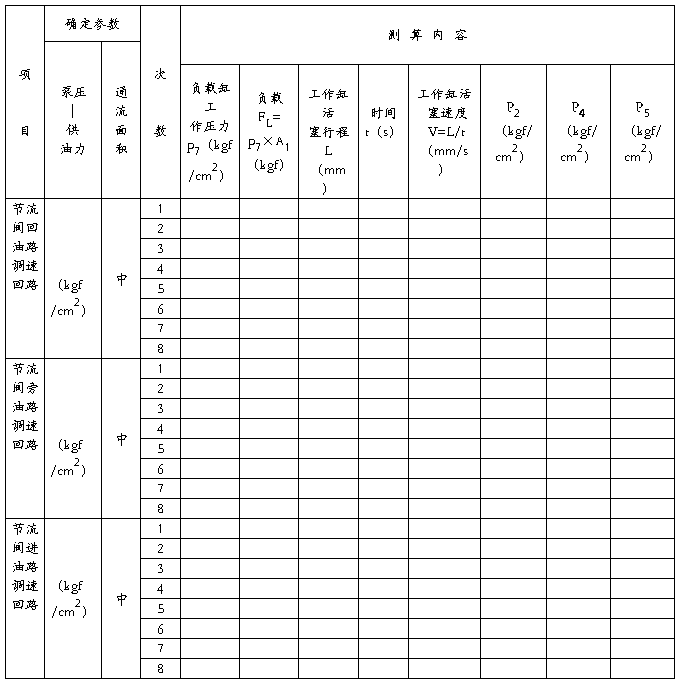

实验二 采用节流阀的进油路节流调速回路的速度负载特性试验记录表格 表2-3

实验二 采用节流阀的回、旁油路节流调速回路和采用调速阀的进油路节流调速回路试验记录表格 表2-4

实验三 溢流阀性能实验

实验三 溢流阀性能实验

溢流阀是液压系统中最常用的一种压力控制阀,其主要用途为:1.在定量泵节流调速系统中,起调压和溢流稳压作用;2.作安全阀使用,防止液压系统过载,起安全保护作用;3.作背压阀使用,在液压系统的回油路上安装溢流阀,造成一定的回油压力,即背压,从而可提高执行元件运动的平稳性;4.使系统泻卸荷,利用先导式溢流阀的远程控制口通过一个二位二通换向阀接通油箱,液压泵的全部流量可以在极低的压力下通过溢流阀流入油箱,实现系统的卸荷.由此可见,溢流阀具有广泛的用途,其性能的好坏,直接影响液压系统的正常工作.

一. 实验目的

1.通过实验,深入了解溢流阀稳定工况时的静态特性。并测试静态特性中的(1)调压范围及压力稳定性;(2)卸荷压力及压力损失;(3)启闭特性。根据实验结果对被试溢流阀的静态特性作适当的分析。

2.掌握溢流阀的实验方法。

二. 实验内容与原理

(一) 静态特性

1.调压范围及压力稳定性

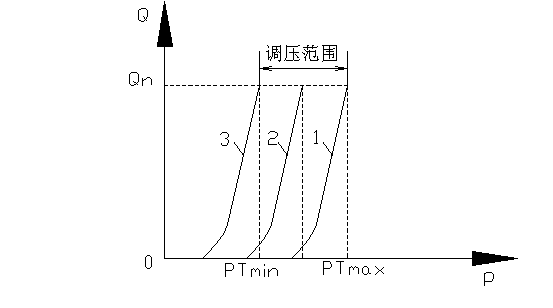

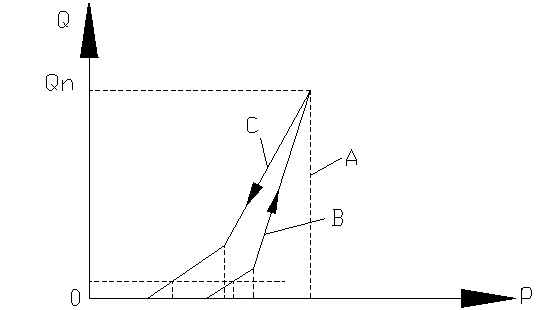

调压范围是指溢流阀调定压力的范围,即溢流阀所控制的压力的调节范围,如图3—1所示。当调定压力为溢流阀的额定压力,即调压范围的最大调定的压力P 时,流量—P

时,流量—P 特性曲线为图中曲线1,当调定压力为最小调定压力P

特性曲线为图中曲线1,当调定压力为最小调定压力P 时,流量—压力特性曲线如图中曲线3。P

时,流量—压力特性曲线如图中曲线3。P —P

—P 称为调压范围。调压范围的大小决定于调压弹簧,更换调压弹簧,可改变调压范围,但最大调定压力不能超过阀的额定压力。Y型和Y1型溢流阀的额定压力为63 kgf/cm2,调压范围为5—63 kgf/cm2。

称为调压范围。调压范围的大小决定于调压弹簧,更换调压弹簧,可改变调压范围,但最大调定压力不能超过阀的额定压力。Y型和Y1型溢流阀的额定压力为63 kgf/cm2,调压范围为5—63 kgf/cm2。

图3—1 溢流阀溢流特性曲线

图3—1 溢流阀溢流特性曲线

压力稳定性是用压力振摆和压力偏移两项指标来衡量。压力振摆是指在稳定工况下,调定压力的波动值,常用额定压力(即最大调定压力)和额定流量下压力变动量的大小来衡量。压力偏移是指在规定的时间内调定压力的偏移量,一般用额定压力和额定流量下的压力偏移量来衡量。压力振摆和压力偏移越小,则压力稳定性越好。一般要求压力振摆和压力偏移不超过±2kgf/cm2。压力稳定性与阀的结构、加工和装配质量、阀芯运动时的阻尼力和摩擦力、油液粘度和油温的变化、油液的污染等因素有关。

2.卸荷压力和压力损失

卸荷压力:当先导式溢流阀的远程控制口直接接油箱,通过阀的流量为额定流量时,阀的进出口压力差称为卸荷压力。它和通道液流阻力及主阀芯平衡弹簧的预进紧力有关。其大小反映液压泵通过溢流阀卸荷时的功率损失,卸荷压力越低,则泵卸荷时的功率损失越小,油液发热越小。一般要求卸荷压力不超过2 kgf/cm2。

压力损失:当阀的调压弹簧全部放松(预压量为零),阀通过额定流量时,阀的进出口压力差称为压力损失。它主要和阀中主油路通道的阻力有关,在测试先导式溢流阀的压力损失时,还受主阀平衡弹簧预紧力的影响。先导式溢流阀的压力损失往往略大于它的卸荷压力,因为此时回油在阀内所经油路较长,阻力略大。

3.关闭泄漏量(内泄漏量)

当溢流阀的调压手柄完全拧紧时,溢流阀的进口压力为额定压力,回油口每分钟的泄漏油量称为内泄漏量。此参数衡量阀的密封性能,当溢流阀作安全阀使用时,它是一个重要指标。中压溢流阀要求内泄漏量不超过40ml/min。

4.启闭特性

启闭特性是溢流阀在调压弹簧调整好之后,阀芯开启和闭和过程中,压力和流量之间的关系。它是溢流阀静态特性中的又一个主要指标。

使用中要求溢流阀能在不同的溢流量下保持恒定的系统压力,希望它的溢流特性曲线如图3—2中的A,即溢流阀在进口压力p低于调定压力或全流压力P 时不溢流,仅在压力p达到P

时不溢流,仅在压力p达到P 时才溢流,且不管溢流量Q如何变化,进口压力始终保持在P

时才溢流,且不管溢流量Q如何变化,进口压力始终保持在P 值上。但实际上这是不可能的,从溢流阀的工作原理可知,先导式溢流阀必须首先打开先导阀,并使先导阀开到一定开口量,然后主阀才打开溢流,随着溢流量的增加,主阀口迅速开大,进口压力也随之升高,直至全流量溢流,(溢流量为阀的额定量Q),主阀开口度达到最大时,进口压力升高到最大值,此压力称为阀的调定压力。溢流量变化过程中,主阀开口量的变化将影响弹簧力和液动力的变化,因此也就影响阀的进口压力变化,阀口开启过程中,实际压力—流量特性曲线如图3—2中曲线B所示。

值上。但实际上这是不可能的,从溢流阀的工作原理可知,先导式溢流阀必须首先打开先导阀,并使先导阀开到一定开口量,然后主阀才打开溢流,随着溢流量的增加,主阀口迅速开大,进口压力也随之升高,直至全流量溢流,(溢流量为阀的额定量Q),主阀开口度达到最大时,进口压力升高到最大值,此压力称为阀的调定压力。溢流量变化过程中,主阀开口量的变化将影响弹簧力和液动力的变化,因此也就影响阀的进口压力变化,阀口开启过程中,实际压力—流量特性曲线如图3—2中曲线B所示。

P

P

P P

P

P

P

P

P P

P

P

P

图3—2 先导式溢流阀启闭特性曲线

(1)开启压力:溢流阀刚刚开始液流(即阀口将开未开)时的进口压力P 称为开启压力。对于先导式溢流阀,图3—2中的P

称为开启压力。对于先导式溢流阀,图3—2中的P

为先导阀开启压力,P

为先导阀开启压力,P

为主阀开启压力。由此可知,先导式溢流阀在进口压力未到达调定压力p

为主阀开启压力。由此可知,先导式溢流阀在进口压力未到达调定压力p ,主阀未动作时就开始有溢流量了(先导阀的溢流量),开始溢流时的开启压力显然小于通过额定流量时的调定压力。有关试验标准(JB2135—77)规定:溢流阀在最高调定压力下,在开启过程中,溢流量达到额定流量(或试验流量)的1%时的进口压力P

,主阀未动作时就开始有溢流量了(先导阀的溢流量),开始溢流时的开启压力显然小于通过额定流量时的调定压力。有关试验标准(JB2135—77)规定:溢流阀在最高调定压力下,在开启过程中,溢流量达到额定流量(或试验流量)的1%时的进口压力P 称为开启压力,该标准还规定:对中低压溢流阀,在最高调定压力(即额定压力)p

称为开启压力,该标准还规定:对中低压溢流阀,在最高调定压力(即额定压力)p 的开启压力P

的开启压力P 不得低于p

不得低于p 的85%。额定压力p

的85%。额定压力p 为63 kgf/cm2的中压溢流阀,规定开启压力P

为63 kgf/cm2的中压溢流阀,规定开启压力P 不得小于53 kgf/cm2。

不得小于53 kgf/cm2。

(2)闭合压力:溢流阀在闭合过程中,溢流量由大变小,进口压力随之降低,如图3—2中曲线C所示,当溢流阀刚刚停止溢流(阀口将闭未闭)时的进口压力p 称为闭合压力。JB2135—77标准中规定:溢流阀在最高调定压力p

称为闭合压力。JB2135—77标准中规定:溢流阀在最高调定压力p 下,在闭合过程中,当溢流量从额定流量Q

下,在闭合过程中,当溢流量从额定流量Q 降低到Q

降低到Q 的1%时的进口压力p

的1%时的进口压力p 称为闭合压力,p

称为闭合压力,p 值不得低于p

值不得低于p 的80%。p

的80%。p 为63 kgf/cm2的中压溢流阀,p

为63 kgf/cm2的中压溢流阀,p 不得小于50 kgf/cm2。由于闭合时阀芯底端液压力于摩擦力方向相同,而且开启时两力方向相反,所以闭合压力小于开启压力,且启闭特性曲线不重合。

不得小于50 kgf/cm2。由于闭合时阀芯底端液压力于摩擦力方向相同,而且开启时两力方向相反,所以闭合压力小于开启压力,且启闭特性曲线不重合。

(3)静态调压偏差、开启比和调压偏差率:调定压力P 与开启压力P

与开启压力P 之差称为静态调压偏差。开启压力P

之差称为静态调压偏差。开启压力P 与调定压力P

与调定压力P 之比称为调压偏差率。调压偏差越小,开启比越大,则开启压力越接近调定压力,说明溢流阀的稳压性能越好。先导式溢流阀的稳压性能比直动式溢流阀好。

之比称为调压偏差率。调压偏差越小,开启比越大,则开启压力越接近调定压力,说明溢流阀的稳压性能越好。先导式溢流阀的稳压性能比直动式溢流阀好。

图3—4 溢流阀性能实验液压系统原理图

三. 实验装置

本实验是在QCS003型或QCS003B型液压教学实验台上进行,图3—4所示为本实验的液压系统原理图。实验过程中,换向阀17(12处于常态位置,节流阀10处于关闭状态。)

实验装置中提供了测量被试阀14的溢流量和进口压力的条件。当溢流量较大时,使电磁阀15(16)处于常态(电磁铁断电)位置,通过椭圆齿轮流量计测量溢流量;当流量较小时,使电磁阀15(16)通电,通过量杯测流量。被试阀14的出口通过阀15(16)和流量计(20)接通油箱。由于15(16)和(20)的阻力很小,如认为可以忽略不计,则被试阀的出口压力即为零,所以未设测试点。被试阀进口静态压力由压力表p12-2(3)测量。测量卸荷压力时,通过电磁阀16(15)使被试阀的远程控制口K接通油箱。动态压力信号由压力传感器(13)输出,用实验一台外部的动态应变仪和光线示波器记录压力响应曲线,被试阀的流量阶跃信号通过电磁阀13(11)换接给出。

被试阀14为Y1—10B型先导式中压溢流阀,也可通过外加过渡板改用Y—10B型先导式中压溢流阀。该两种溢流阀出厂试验技术指标,见表3—1

表3—1

四.  实验步骤

实验步骤

根据实验内容和图3—4实验装置液压系统原理图,拟定实验步骤。

实验前首先检查电磁换向阀17(12),使其处于中位状态,节流阀10处于完全关闭状态,在整个实验过程中,不再改变这两个阀的状态。

使溢流阀11(9)和被溢流阀14的调压手柄完全放松,电磁换向阀13(11)、15(16)和16(15)处于常态(电磁铁断电)位置。接通电源,起动电动机,使泵18(8)空载(零压)运转1—3分钟,排除系统中的空气,并观察有无异常现象。

(一)调压范围及压力稳定性

1.安全压力:调节溢流阀11(9),同时观察压力表p12-1(p6),使溢流阀11(9)的进口压力比被试溢流阀14的最高调节压力(63 kgf/cm2)高10%左右,即70 kgf/cm2,此压力值即为试验时的安全压力。

2.试验流量:使阀13(11)迅速通电,调节被试阀14,观察压力表p12-2(p8),使压力达到被试阀的额定压力63 kgf/cm2,然后通过流量计(20)测出此时被试阀14的流量,作为试验流量。要求试验流量应等于被试阀的额定流量(10l/min),但是实验装置中是以YB—6型定量泵供油,q=6ml/r,电动机额定转速n=1410rpm,由此可知泵源提供的试验流量小于被试阀的额定流量,实验时只能以额定压力下全溢流实测的流量来代替试验流量。

3.调压范围:调节被试阀14的调压手柄从全开至全闭,再从全闭至全开,通过压力表p12-2(p8)观察压力升、降是否均匀,是否有突变或滞后等现象,并测量调压范围,是否,满足标准中规定的5—63 kgf/cm2范围的要求,反复实验不少于三次。

4.压力振摆:调节被试阀14,使其在调压范围内设定5个压力值(其中包括调压范围最高值63kgf/cm2),用压力表p12-2(p8)分别测量压力振摆值,并指出最大压力振摆值。

5.压力偏移:调节被试阀14至调压范围最高值63kgf/cm2,由压力表p12-2(p8)测量1—3分钟内的压力偏移值。

(二)卸荷压力及压力损失

1.卸荷压力:调节被试阀14至调压范围最高值63kgf/cm2,通过阀14流量为试验流量。然后将二位二通电磁阀16(15)通电,被试阀14的远程控制口接通油箱,此时读出压力表p12-2(p8)的示值即为卸荷压力(被试阀出口压力很小,可忽略不计)。反复实验不少于二次。

注意:当被试阀压力调定后,应将压力表p12-2(p8)的压力表开关转至“0”位,待阀16(15)通电后,再将压力表开关转至压力接点读出卸荷压力值,这样可以保护压力表不被打坏。

2.压力损失:将被试阀14的调压手柄完全放松。电磁阀16(15)断电,通过试验流量时,读出压力表p12-2(p8)的示值即为被试阀的压力损失(由于被试阀出口压力很小,忽略不计,所以进口压力即为压力损失)。

(三)启闭特性

本项实验内容是测量被试溢流阀在不同调定压力p 下,被试阀开启和闭合过程中,溢流量与进口压力之间的关系曲线,即启闭特性曲线,调定压力可设定三个值。其中包括最大调定压力p

下,被试阀开启和闭合过程中,溢流量与进口压力之间的关系曲线,即启闭特性曲线,调定压力可设定三个值。其中包括最大调定压力p =63kgf/cm2,另外再取两个。建议取p

=63kgf/cm2,另外再取两个。建议取p =40 kgf/cm2 和p

=40 kgf/cm2 和p =20 kgf/cm2 。p

=20 kgf/cm2 。p =63kgf/cm2时,测出开启和闭合特性曲线,p

=63kgf/cm2时,测出开启和闭合特性曲线,p 为20和40 kgf/cm2时,只需测出开启特性曲线。若实验学时少,只设定p

为20和40 kgf/cm2时,只需测出开启特性曲线。若实验学时少,只设定p =63和20 kgf/cm2两种工况。

=63和20 kgf/cm2两种工况。

1.调节被试溢流阀14的最大调定压力p =63kgf/cm2:使电磁阀11(13)通电,旋紧溢流阀11(9)的手柄,调节被试阀14手柄,观察压力表p12-2(p8),使进口压力为63kgf/cm2,然后锁紧被试阀的手柄,此时通过被试阀的流量为试验流量,其值可用秒表配合流量计(20)进行测量。

=63kgf/cm2:使电磁阀11(13)通电,旋紧溢流阀11(9)的手柄,调节被试阀14手柄,观察压力表p12-2(p8),使进口压力为63kgf/cm2,然后锁紧被试阀的手柄,此时通过被试阀的流量为试验流量,其值可用秒表配合流量计(20)进行测量。

2.初步测定被试阀14的闭合压力P 和开启压力p

和开启压力p :慢慢放松溢流阀11(9)的手柄,使油泵输出的油液通过溢流阀11(9)流入油箱的流量逐渐增大,而通过被试阀14的流量逐渐减少,使电磁阀15(16)通电,仔细观察由电磁阀15(16)流出的液流状态,直至流线变为很细的线状流动(即将转为滴状流动)时,停止放松溢流阀11(9)的手柄,用量杯和秒表测出此时被试阀14的流量,如果测得的流量接近并小于试验流量的1%,则由压力表p12-2(p8)读出的压力近似为被试阀的闭合压力P

:慢慢放松溢流阀11(9)的手柄,使油泵输出的油液通过溢流阀11(9)流入油箱的流量逐渐增大,而通过被试阀14的流量逐渐减少,使电磁阀15(16)通电,仔细观察由电磁阀15(16)流出的液流状态,直至流线变为很细的线状流动(即将转为滴状流动)时,停止放松溢流阀11(9)的手柄,用量杯和秒表测出此时被试阀14的流量,如果测得的流量接近并小于试验流量的1%,则由压力表p12-2(p8)读出的压力近似为被试阀的闭合压力P 。然后继续放松溢流阀11(9)的手柄,直至被试阀14完全停止溢流,油泵输出的油液全部经溢流阀11(9)流入油箱为止。

。然后继续放松溢流阀11(9)的手柄,直至被试阀14完全停止溢流,油泵输出的油液全部经溢流阀11(9)流入油箱为止。

溢流阀11(9)的手柄从完全放松状态开始慢慢旋紧,仔细观察电磁阀15(16)的出口,发现有滴状流动,直至即将变成很细的线状流动时,停止旋紧溢流阀11(9)的手柄,用量杯和秒表测出此时被试阀14的流量,如果测得的流量接近并小于试验流量的1%,则由压力表p12-2(p8)读出的压力近似为被试阀的开启压力p 。

。

3.将被试阀的进口压力p12-2(p8)从p 到p

到p =63kgf/cm2中设8—12个测压点(靠近pk测点间距要小些)。慢慢旋紧溢流阀11(9)的手柄,使被试阀14的进口压力p12-2(p8)按预定的测压点逐级上升,分别测出并记录各级压力和在时间t内被试阀14的溢流容积ΔV。时间用秒表测量,容积ΔV较小时用量杯测量(使电磁阀15(16)通电),ΔV较大时用流量计(20)测量(使电磁阀15(16)断电)。被试阀的溢流量根据Q=ΔV/t(l/min)计算。

=63kgf/cm2中设8—12个测压点(靠近pk测点间距要小些)。慢慢旋紧溢流阀11(9)的手柄,使被试阀14的进口压力p12-2(p8)按预定的测压点逐级上升,分别测出并记录各级压力和在时间t内被试阀14的溢流容积ΔV。时间用秒表测量,容积ΔV较小时用量杯测量(使电磁阀15(16)通电),ΔV较大时用流量计(20)测量(使电磁阀15(16)断电)。被试阀的溢流量根据Q=ΔV/t(l/min)计算。

4.逐渐放松溢流阀11(9)手柄,使被试14的进口压力p12-2(p8)从p =63kgf/cm2开始,按预定的测压点逐级降压,直至降到闭合压力P

=63kgf/cm2开始,按预定的测压点逐级降压,直至降到闭合压力P ,分别测出并记录各测点压力和在时间t内被试阀的溢流容积ΔV。

,分别测出并记录各测点压力和在时间t内被试阀的溢流容积ΔV。

5.仿效上述1—3步骤,调节被试阀14的调定压力p 为40和20 kgf/cm2,测定在40和20 kgf/cm2下的开启压力p

为40和20 kgf/cm2,测定在40和20 kgf/cm2下的开启压力p ,从p

,从p 到p

到p 分设8—12个测压点,调节溢流阀11(9),使被试阀14的进口压力p12-2(p8)按预定的测压点逐级升压,分别测出各级的压力和在时间t内被试阀的溢流容积ΔV。

分设8—12个测压点,调节溢流阀11(9),使被试阀14的进口压力p12-2(p8)按预定的测压点逐级升压,分别测出各级的压力和在时间t内被试阀的溢流容积ΔV。

6.上述实验做完后,完全放松溢流阀11(9)和14的调压手柄。

注意事项:

(1)调节被试阀14进口压力时,从低到高(或从高到低)的整个过程中,只准向一个方向旋转溢流阀11(9)的调压手柄,如果调节中出现大于(或小于)某一个设定压力时,不要反调,就按此压力实验,记录时再修改这一设定压力值。因为反调会改变阀芯的移动方向,使摩擦阻力也改变方向,测试的数据将带来误差。

(2)测定最高调定压力下的开启压力和闭合压力时,一般很难刚好测得溢流量为试验流量的1%值,实际测试中只要测得接近并小于试验流量的1%值即可,然后在处理实验数据时,用内插法求得较为准确的开启压力和闭合压力。

(3)实验中边测量边计算被试阀的溢流量,及时掌握数据变化规律与理论进行比较,必要时也可临时修改预先设定的测压点的值。

五. 实验结果分析及结论

结合有关理论和后面思考题,对实验结果进行分析并得出结论。

六. 思考题

1. 比较启闭特性曲线的开启压力和闭合压力大小,并说明其原因。

2. 用什么指标评价溢流阀启闭特性的好坏?启闭特性好坏对使用性能有何影响?

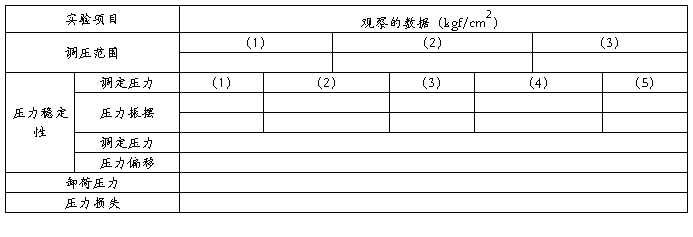

实验内容:调压范围、压力稳定性、卸荷压力和压力损失测试

实验条件:被试溢流阀型号 ;试验流量 l/min

安全阀调定压力 kgf/cm2;被试阀出口压力 kgf/cm2;

油液牌号 ;油温 ℃。

表3—2

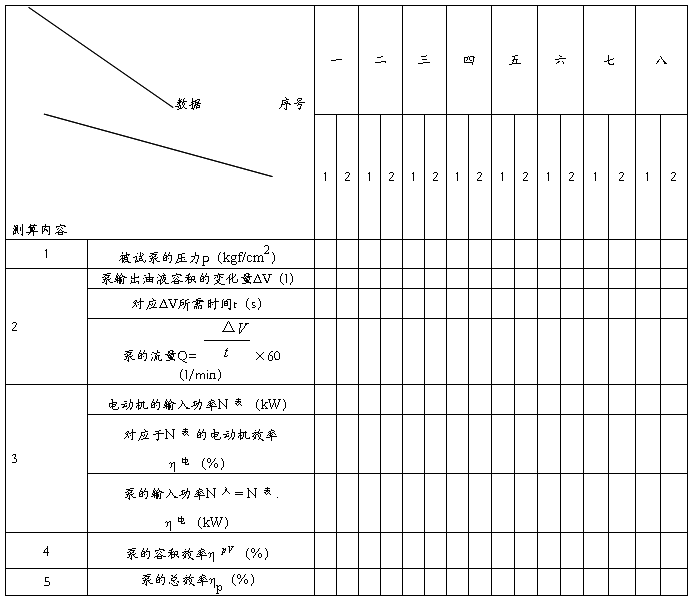

实验内容:溢流阀启闭特性

实验条件:被试溢流阀型号: 型; 液压油牌号: ;

被试阀出口压力p =0;油液重度:γ= kgf/l;

=0;油液重度:γ= kgf/l;

开启压力和闭合压力对应的溢流量Q= ml/min;

试验流量Q = l/min。

= l/min。

表3—3