互换性与技术测量实验指导书

朱冬云

机电工程学院

实验一 用立式光学计测量塞规

一、实验目的

1. 了解立式光学计的测量原理。

2. 熟悉用立式光学计测量外径的方法。

3. 加深理解计量器具与测量方法的常用术语。

二、实验内容

1. 用立式光学计测量塞规。

2. 根据测量结果,按国家标准GB1957—81《光滑极限量规》查出被测塞规的尺寸公差和形状公差,作出适用性结论。

三、测量原理及计量器具说明

立式光学计是一种精度较高而结构简单的常用光学量仪。用量块作为长度基准,按比较测量法来测量各种工件的外尺寸。

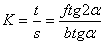

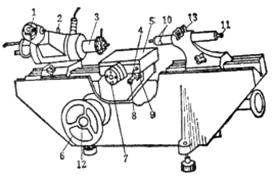

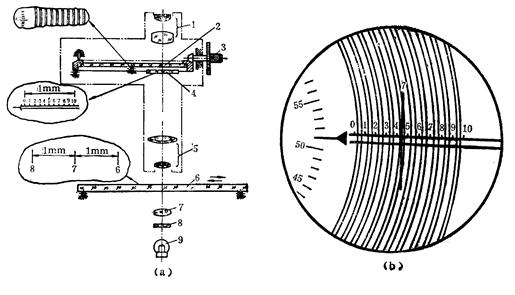

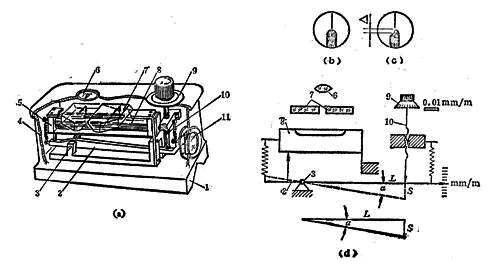

图1为立时光学计的外形图。它由底座1、立柱5、支臂3、直角光管6和工作台11等几部分组成。光学计是利用光学杠杆放大原理进行测量的仪器,其光学系统如图2b所示。照明光线经反射镜1照射到刻度尺8上,再经直角棱镜2、物镜3,照射到反射镜4上。由于刻度尺8位于物镜3的焦平面上,故从刻度尺8上发出的光线经物镜3后成为一平行光束,若反射镜4与物镜3之间相互平行,则反射光线折回到

焦平面,刻度尺象7与刻度尺8对称。若被测尺寸变动

焦平面,刻度尺象7与刻度尺8对称。若被测尺寸变动

使测杆5推动反射镜4饶支点转动某一角度α(图2a),

则反射光线相对于入射光线偏转2α角度,从而使刻度

尺象7产生位移t(图2c),它代表被测尺寸的变动量。

物镜至刻度尺8间的距离为物镜焦距f,设b为测杆中

心至反射镜支点间的距离,s为测杆移动的距离,则仪

器的放大比K为:

当 很小时,

很小时, ,

, ,因此:

,因此:

图 1

图 1

光学计的目镜放大倍数为12, ,

, ,故仪器的总放大倍数n为:

,故仪器的总放大倍数n为:

由此说明,当测杆移动0.001mm时,在目镜中可见到0.96mm的位移量。

四、测量步骤

1. 测头的选择:测头有球形、平面形和刀口形三种,根据被测零件表面的几何形状来选择,使测头与被测表面尽量满足点接触。所以,测量平面或圆柱面工件时,选用球形测头。测量球面工件时,选用平面形测头。测量小于10mm的圆柱面工件时,选用刀口形测头。

图 2

图 3

2. 按被测塞规的基本尺寸组合量块。

3. 调整仪器零位

(1)参看图1,选好量块组后,将下测量面置于工作台11的中央,并使测头10对准上测量面中央。

(2)粗调节:松开支臂紧固螺钉4,转动调节螺母2,使支臂3缓慢下降,直到测头与量块上测量面轻微接触,并能在视场中看到刻度尺象时,将螺钉4锁紧。

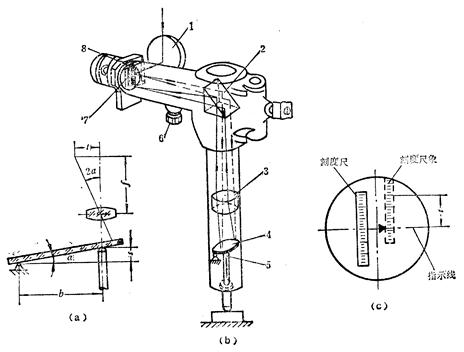

(3)细调节:松开紧固螺钉8,转动调节凸轮7,直至在目镜中观察到刻度尺象与μ指示线接近为止(图3a)。然后拧紧螺钉8。

(4)微调节:转动刻度尺寸微调螺钉6(图2b),使刻度尺的零线影象与μ指示线重合(图3b)。然后压下测头提升杠杆9数次,使零位稳定。

(5)将测头抬起,取下量块。

4. 测量塞规:按实验规定的部位(在三个横截面上两个相互垂直的径向位置上)进行测量,把测量结果填入实验报告。

实验二 用内径千分表或卧式长仪测量内径

一、实验目的

1. 熟悉测量内径常用的计量器具和方法。

2. 加深对内尺寸测量特点的了解。

二、实验内容

1. 用内径千分表测量内径。

2. 用卧式测长仪测量内径。

三、测量原理及计量器具说明

内径可用内径千分尺直接测量,但对深孔或公差等级较高的孔,则常用内径千分表或

卧式测长仪作比较测量。

1. 内径千分表

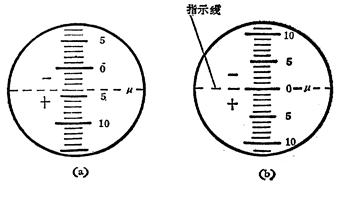

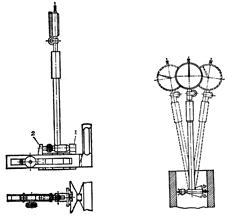

国产的内径千分表,常由活动测头工作行程不同的七种规格组成一套,用以测量10—450mm的内径,特别适用测量深孔,其典型结构如图1所示 。

内径千分表是用它的可换测头3(测量中固定不动)和活动测头2跟被测孔壁接触进行测量的。仪器盒内有几个长短不同的可换测头,使用时可按被测尺寸的大小来选择。测量时,活动测头2受到一定的压力,向内推动镶在等臂直角杠杆1上的钢球4,使杠杆1绕支轴6回转,并通过长接杆5推动千分表的测杆而进行读数。在活动测头的两侧,有对称的定位板8。装上测头2后,与定位板连成一个整体。定位板在弹簧9的作用下,对称地压在靠在被测孔壁上,以保证测头的轴线处于被测孔的直径截面内。

内径千分表是用它的可换测头3(测量中固定不动)和活动测头2跟被测孔壁接触进行测量的。仪器盒内有几个长短不同的可换测头,使用时可按被测尺寸的大小来选择。测量时,活动测头2受到一定的压力,向内推动镶在等臂直角杠杆1上的钢球4,使杠杆1绕支轴6回转,并通过长接杆5推动千分表的测杆而进行读数。在活动测头的两侧,有对称的定位板8。装上测头2后,与定位板连成一个整体。定位板在弹簧9的作用下,对称地压在靠在被测孔壁上,以保证测头的轴线处于被测孔的直径截面内。

2. 卧式测长仪

卧式测长仪是以精密刻度尺为基准,利

用平面螺旋式读数装置的精密长度计量器具。该仪器带有多种专用附件,可用于测量

图1 外尺寸、内尺寸和内、外螺纹中径。根据测量需要,既可用于绝对测量,又可用于相对(比较)测量,故常称为万能测长仪。

卧式测长仪的外观如图2所示。在测量过程中,镶有一条精密毫米刻度尺(图3a中的6)的测量轴3随着被测尺寸的大小在测量轴承座内作相应的滑动。当测头接触被 测部分后,测量轴就停止滑动。图3a是测微目镜1的光学系统。在目镜1中可以观察到毫

米数值,但还需细分读数,以满足精密测量的要求。

米数值,但还需细分读数,以满足精密测量的要求。

测微目镜中有一个固定分划板4,它的上面刻有10个相等的刻度间距,毫米刻度尺的一个间距成象在它上面时恰与这10个间距总长相等,故其分度值为0.1毫米。在它的附近,还有一块通过手轮3可以旋转的平面螺旋线分划板2,其上刻有十圈平面螺旋双刻线。螺旋双刻线的螺距恰与固定分划板上的刻度间距相等,其分度值也为0.1毫米。在分划板2的中央,有一圈等分为100格的圆周刻度。当分划板2转动一格圆周分度时,其分度值为:

=0.001(mm)

=0.001(mm)

这样就可以达到细分读数的目的。这种仪器的读数方法如下:从目镜中观察,可同时看到三种刻线(图3b),先读毫米数(7mm),然后按毫米刻线在固定分划板4上的位置读出零点几毫米数(0.4mm)再转动手轮3,使靠近零点几毫米刻度值的一圈平面螺旋双刻线夹住毫米刻线,再从指示线对准的圆周刻度上读得微米数(0.051mm)。

所以从图3b中读得的数是7.451mm。

图 3

图 4 图 5

图6 图7

四、测量步骤

1. 用内径千分表测量内径

(1)按被测孔的基本尺寸组合量块。换上相应的可换测头并拧入仪器的相应螺孔内。

(2)将选用的量块组和专用侧块(图4中的1和2)一起放入量块夹内夹紧 (图4),

以便仪器对零位,在大批量生产中,也常按照与被测孔径基本尺寸相同的标准环的实际尺寸对准仪器的零位。

(3)将仪器对好零位

用手拿着隔热手柄(图1中的7),另一只手的食指和中指轻轻压按定位板,将活动测

头压靠在侧块上(或标准环内)使活动测头内缩,以保证放入可换测头时不与侧块(或标准环内壁)摩擦而避免磨损。然后,松开定位板和活动测头,使可换测头与侧块接触,就可在垂直和水平两个方向上摆动内径千分表找最小值。反复摆动几次,并相应地旋转表盘,使千分表的零刻度正好对准示值变化的最小值。零位对好后,用手指轻压定位板使活动测头内缩,当可换测头脱离接触时,缓缓地将内径千分表从侧块(或标准环)内取出。

(4)进行测量

将内径千分表插入被测孔中,沿被测孔的轴线方向测几个截面,每个截面要在相互垂直的两个部位上各测一次。测量时轻轻摆动内径千分表(图5),记下示值变化的最小值。根据测量结果和被测孔的公差要求,判断被测孔是否合格。

2. 用卧式测长仪测量内径

(1)接通电源,转动测微目镜的调节环以调节视度。

(2)参看图2:松开紧固螺钉12,转动手轮6,使工作台5下降到较低位置。然后在

工作台上安好标准环或装有量块组的量块夹子,如图4所示。

(3)将一对测钩分别装在测量轴和尾管上(图6),测钩方向垂直向下,沿轴向移动测量轴和尾管,使两测钩头部的楔槽对齐,然后旋紧测钩上螺钉,将测钩固定。

(4)上升工作台,使两测钩伸入标准环内或量块组两侧块之间,再将手轮6的紧固螺钉12拧紧。

(5)移动尾管10(11是尾管的微调螺钉),同时转动工作台横向移动手轮7,使测钩的内测头在标准环端面上刻有标线的直线方向或量块组的侧块上接触,用紧固螺钉13锁紧尾管;然后用手扶稳测量轴3,挂上重锤,并使测量轴上的测钩内测头缓慢地与标准环或侧块接触。

(6)找准仪器对零的正确位置(第一次读数)

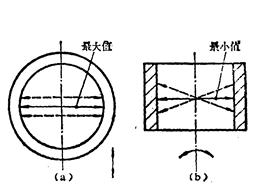

如为标准环,则需转动手轮7,同时应从目镜中找准转折点(图7a中的最大位置),在此位置上,扳动手柄8,再找转折点(图7b中的最小值),此处即为直径的正确位置。然后,将手柄9压下固紧。

如为量块组,则需转动手柄4找准转折点(最小值)。在此位置上扳动手柄8仍找最小值的转折点,此处即为正确对零位。要特别注意,在扳动手柄4和8时,其摆动幅度要适当,千万避免测头滑出侧块,由于重锤的作用使测量轴急剧后退产生冲击,将毫米刻度尺寸损坏。为防止这一事故的发生,通过重锤挂绳长度对测量轴行程加以控制。当零位找准后,即可按前述读数方法读数。

(7)用手扶稳测量轴3,使测量轴右移一个距离,固紧螺钉2(尾管是定位基准,不能移动),取下标准环或量块组。然后安装被测工件,松开螺钉2,使测头与工件接触,按前述的方法进行调整与读数,即可读出被测尺寸与标准环或量块组尺寸之差。

(8)沿被测内径的轴线方向测几个截面。每个截面要在相互垂直的两个部位上各测一次。根据测量结果和被测内径的公差要求,判断该内径是否合格。

实验三 表面粗糙度测量

实验3—1 用双管显微镜测量表面粗糙度

一、实验目的

1. 了解用双管显微镜测量表面粗糙度的原理和方法。

2. 加深对粗糙度评定参数轮廓最大高度Rz的理解。

二、实验内容

用双管显微镜测量表面粗糙度的Rz值。

三、测量原理及计量器具说明

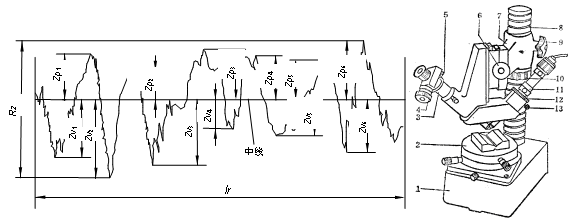

参看图1,轮廓最大高度Rz是指在取样长度lr内,在一个取样长度范围内,最大轮廓峰高Rp与最大轮廓谷深Rv之和称之为轮廓最大高度 。

即

Rz = Rp+ Rv

图1 图2

双管显微镜能测量80~1μm的粗糙度,用参数Rz来评定。

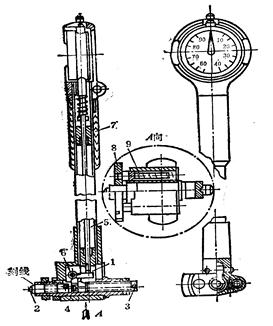

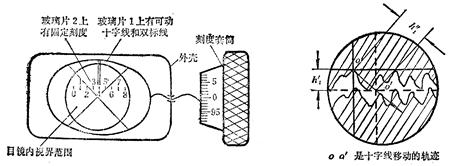

双管显微镜的外形如图2所示。它由底座1、工作台2、观察光管3、投射光管11、支臂7和立柱8等几部分组成。

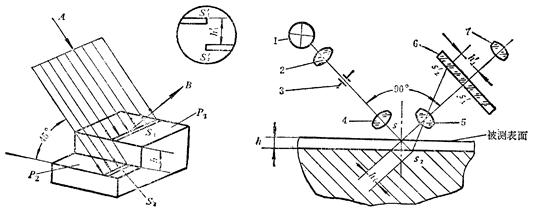

双管显微镜是利用光切原理来测量表面粗糙度的,如图3所示。被测表面为P1、P2阶梯表面,当一平行光束从450方向投射到阶梯表面上时,就被折成S1和S2两段。从垂直于光束的方向上就可在显微镜内看到S1和S2两段光带的放大象 和

和 。同样,S1和S2之间距离h也被放大为

。同样,S1和S2之间距离h也被放大为 和

和 之间的距离

之间的距离 。通过测量和计算,可求得被测表面的不平度高度 h。

。通过测量和计算,可求得被测表面的不平度高度 h。

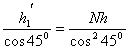

图4为双管显微镜的光学系统图。由光源1发出的光,经聚光镜2、狭缝3、物镜4以450方向投射到被测工件表面上。调整仪器使反射光束进入与投射光管垂直的观察光管内,经物镜5成象在目镜分划板上,通过目镜可观察到凹凸不平的光带(图5 b)。光带边缘即工件表面上被照亮了的h1的放大轮廓象为h1′,测量亮带边缘的宽度h1′,可求出被测表面的不平度高度h1:

=

= cos450=

cos450= cos450

cos450

式中 N—物镜放大倍数。

图 3 图 4

为了测量和计算方便,测微目镜中十字线的移动方向(图5a)和被测量光带边缘宽度h1′成450斜角(图5b),故目镜测微器刻度套筒上读数值h1′与不平度高度的关系为:

=

=

所以  =

=

式中,

式中, =C,C为刻度套筒的分度值或称为换算系数,它与投射角α、目镜测微器的结构和物镜放大倍数有关。

=C,C为刻度套筒的分度值或称为换算系数,它与投射角α、目镜测微器的结构和物镜放大倍数有关。

(a) (b)

图 5

四、测量步骤

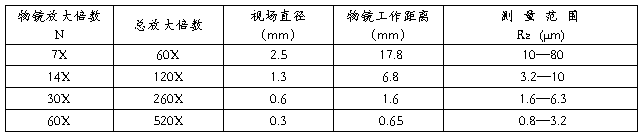

1. 根据被测工件表面粗糙度的要求,按表1选择合适的物镜组,分别安装在投射光管和观察光管的下端。

2. 接通电源。

3. 擦净被测工件,把它安放在工作台上,并使被测表面的切削痕迹的方向与光带垂直。当测量圆柱形工件时,应将工件置于V型块上。

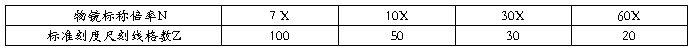

表1

4. 粗调节:参看图2,用手托住支臂7,松开锁紧螺钉9,缓慢旋转支臂调节螺母10,使支臂7上下移动,直到目镜中观察到绿色光带和表面轮廓不平度的影象(图5b)。然后,将螺钉9固紧。要注意防止物镜与工件表面相碰,以免损坏物镜组。

5. 细调节:缓慢而往复转动调节手轮6,调焦环12和调节螺钉13,使目镜中光带最狭窄,轮廓影象最清晰并位于视场的中央。

6. 松开螺钉5,转动目镜测微器4,使目镜中十字线的一根线与光带轮廓中心线大致平行(此线代替平行于轮廓中线的直线)。然后,将螺钉5固紧。

7. 根据被测表面的粗糙度级别,按国家标准GB1031—68的规定选取取样长度和评定长度。

8. 旋转目镜测微器的刻度套筒,使目镜中十字线的一根线与光带轮廓一边的峰(或谷)相切,如图5b实线所示,并从测微器读出被测表面的峰(或谷)的数值。在取样长度范围内测出最高点(最高的峰)和最低点(最低的谷)的数值。然后计算出Rz的数值。

9. 纵向移动工作台,在测量范围长度内,共测出n(n一般取5)个取样长度的Rz值,取它们的平均值作为被测表面的轮廓最大高度。按下式计算:

Rz(平均)=

Rz(平均)=

10. 根据计算结果,判断被测表面粗糙度的适用性。

附:目镜测微器分度值C的确定。

由前述可知,目镜测微器套筒上每一格刻度间距所代表的实际表面不平度高度的数值(分度值)与物镜放大倍率有关。由于仪器生产过程中的加工和装配误差,以及仪器在使用过程中可能产生的误差,会使物镜的实际倍率与表1所列的公称值之间有某些差异。因此,仪器在投入使用时以及经过较长时间的使用之后,或者在调修重新安装之后,要用玻璃标准

刻度尺来确定分度值C,即确定每一格刻度间距所代表的不平度高度的实际数值。确定方法如下:

刻度尺来确定分度值C,即确定每一格刻度间距所代表的不平度高度的实际数值。确定方法如下:

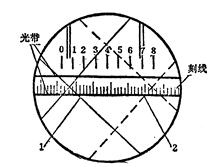

(1) 将玻璃标准刻度尺置于工作台上,

调节显微镜的焦距,并移动标准刻度尺,使在

目镜视场内能看到清晰的刻度尺刻线(图6)。

(2) 参看图2,松开螺钉5,转动目镜

测微器4,使十字线交点移动方向与刻度尺象

平行,然后固紧螺钉5。

(1) 按表2选定标准刻度尺线格数Z,

将十字线焦点移至与某刻线重合(图6中实 图 6

线位置),读出第一次读数n1。然后,将十字线焦点移动Z格(图6中虚线位置),读出第二次读数n2,两次读数差为:

A=

表2

(2) 计算测微器刻度套筒上一格刻度间距所代表的实际被测值(即分度值)C:

C=

式中 T——标准刻度尺的刻度间距(10μm)。

把从目镜测微器测得的十点读数的平均值h//乘上C值,即可求得Rz值:

Rz=Ch//

实验四 用合象水平仪或框式水平仪

测量直线度误差

一、实验目的

1. 掌握用水平仪测量直线度误差的方法及数据处理。

2. 加深对直线度误差定义的理解。

二、实验内容

用合象水平仪或框式水平仪测量直线度误差。

三、测量原理及计量器具说明

机床、仪器导轨或其他窄而长的平面,为了控制其直线度误差,常在给定平面(垂直平面、水平平面)内进行检测。常用的计量器具有框式水平仪、合象水平仪、电子水平仪和自准直仪等。使用这类器具的共同特点是测定微小角度变化。由于被测表面存在着直线度误差,计量器具置于不同的被测部位上,其倾斜角度就要发生相应的变化。如果节距(相邻两测点的距离)一经确定,这个变化的微小倾角与被测相邻两点的高低差就有确切的对应关系。通过对逐个节距的测量,得出变化的角度,用作图或计算,即可求出被测表面的直线度误差。由于合象水平仪的测量准确度高、测量范围大(±10 mm/m)、测量效率高、价格便宜、携带方便等优点,故在检测工作中得到了广泛的采用。

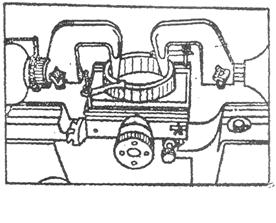

合象水平仪的结构如图1a、d所示,它由底板1和壳体4组成外壳基体,其内部则由杠杆2、水准器8、两个棱镜7、测量系统9、10、11以及放大镜6所组成。使用时将合象水平仪放于桥板(图2)上相对不动,再将桥板放于被测表面上。如果被测表面无直线度误差,并与自然水平基准平行,此时水准器的气泡则位于两棱镜的中间位置,气泡边缘通过合象棱镜7所产生的影象,在放大镜6中观察将出现如图1b所示的情况。但在实际测量中,由于被测表面安放位置不理想和被测表面本身不直,导致气泡移动,其视场情况将如图1c所示。此时可转动测微螺杆10,使水准器转动一角度,从而使气泡返回棱镜组7的中间位置,则图1c中两影象的错移量△消失而恢复成一个光滑的半圆头(图1b)。测微螺杆移动量s导致水准器的转角α(图1d)与被测表面相邻两点的高低差h有确切的对应关系,即

图 1

图 2

h=0.01Lα(μm)

式中 0.01——合象水平仪的分度值(mm/m)

L——桥板节距(mm)

α——角度读数值(用格数来计数)

如此逐点测量,就可得到相应的值,为了阐述直线度误差的评定方法,后面将用实例加以叙述。

四、实验步骤

1. 量出被测表面总长,确定相邻两点之间的距离(节距),按节距L调整桥板(图2)的两圆柱中心距。

2. 将合象水平仪放于桥板上,然后将桥板依次放在各节距的位置。每放一个节距后,要旋转微分筒9合象,使放大镜中出现如图1b所示的情况,此时即可进行读数。先在放大镜11处读数,它是反映螺杆10的旋转圈数;微分筒9(标有+、-旋转方向)的读数则是螺杆10旋转一圈(100格)的细分读数;如此顺测(从首点至终点)、回测(由终点至首点)各一次。回测时桥板不能调头,各测点两次读数的平均值作为该点的测量数据。必须注意,如某测点两次读数相差较大,说明测量情况不正常,应检查原因并加以消除后重测。

3. 为了作图的方便,最好将各测点的读数平均值同减一个数而得出相对差(见后面的例题)。

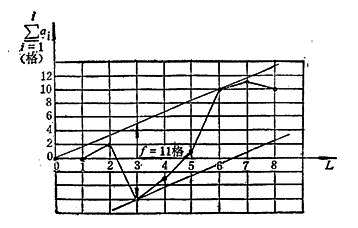

4. 根据各测点的相对差,在坐标纸上取点。作图时不要漏掉首点(零点),同时后一测点的坐标位置是以前一点为基准,根据相邻差数取点的。然后连接各点,得出误差折线。

5. 用两条平行直线包容误差折线,其中一条直线必须与误差折线两个最高(最低)点想切,在两切点之间,应有一个最低(最高)点与另一条平行直线想切。这两条平行直线之

间的区域才是最小包容区域。从平行于坐标方向画出这两条平行直线间的距离,此距离就是被测表面的直线度误差值 (格)。

(格)。

将误差值 (格)按下式折算成线性值

(格)按下式折算成线性值 (微米),并按国家标准GB1184—80评定被测表面直线度的公差等级。

(微米),并按国家标准GB1184—80评定被测表面直线度的公差等级。

(微米)=0.01L

(微米)=0.01L  (格)

(格)

例:用合象水平仪测量一窄长平面的直线度误差,仪器的分度值为0.01mm/m,选用的桥板节距L=200mm,测量直线度记录数据见附表。若被测平面直线度的公差等级为5级,试用作图法评定该平面的直线度误差是否合格?

按国家标准GB1184—1996,直线度5级公差为25μm。误差值小于公差值,所以被测工件直线度误差合格。

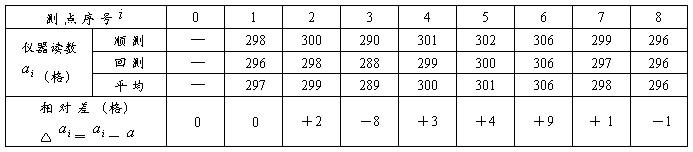

附 表

注:1)表列读数,百分数是从图1的11处读得,十位数是从图1的9处读得。

2) 值可取任意数,但要有利于相对差数字的简化,本例取

值可取任意数,但要有利于相对差数字的简化,本例取 =297格。

=297格。

=0.01×200×11=22μm

=0.01×200×11=22μm