实验一 金属拉伸试验

拉伸试验是检验金属材料力学性能普遍采用的一种极为重要的基本试验。

金属的力学性能可用强度极限σb、屈服极限σs、延伸率δ、断面收缩率Ψ和冲击韧度αk五个指标来表示。它是机构设计的主要依据。在机构制造和建筑工程等许多领域,有许多机械零件或建筑构件是处于受拉状态,为了保证构件能够正常工作,必须使材料具有足够的抗泣强度,这就需要测定材料的性能指标是否符台要求,其测定方法就是对材料进行拉伸试验,因此,金属材料的拉伸试验及测得的性能指标,是研究金属材料各种使用条件下,确定其工作可靠性的主要工具之一,是发展新金属材料不可缺少的重要手段,所以拉伸试验是测定材料力学性能的一个基本试验。

一、实验目的

1、测定低碳钢在拉伸过程中的几个力学性能指标:屈服极限σs、强度极限σb、延伸率δ、断面收缩率Ψ。铸铁的σb 。

2、观察低碳钢、铸铁在拉抻过程中的各种现象,绘制拉伸图(P—ΔL图)由此了解试件变形过程中变形随荷载变化规律,以及有关的一些物理现象。

3、观察断口,比较低碳钢和铸铁两种材料的拉伸性能,及断口形貌。

二、试验设备仪器及量具

万能材料试验机,引伸仪,游标卡尺;小直尺。

三、试件

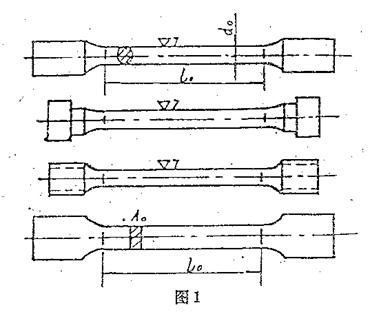

金属材料拉伸试验常用圆形试件。为了使实验测得数据可以互相比较,试件形状尺寸必须按国家桶准GB228—76的规定制造成标准试件。如因材料尺寸限制等特殊情况下能做成标准试件时,应按规定做成比例试件。图1为圆形截面标准试件和比例试件的国标规定。对于板材可制成矩形截面。园形试件标距L。和直径之比,长试件为L0/d0=10,以δ10表示,短试件为L0/d0=5以δs表示。矩形试件截面面积A0和标距L0之间关系应为

或

或

试件两端为夹持部分,因夹具类形不同,圆形试件端部可做成圆柱形,阶梯形或螺纹形如图1。

四、实验原理

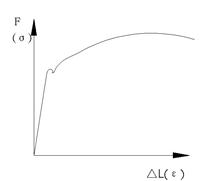

材料的机械性能指标σs、σb、δ、Ψ是由拉伸破坏实验来确定的,实验时万能材料试验机自动给出载荷与变形关系的拉伸图(P—ΔL图)如图2所示,观察试样和拉伸图可以看到下列变形过程。

1、弹性阶段— OA

1、弹性阶段— OA

2、屈服阶段— BC

2、屈服阶段— BC

3、强化阶段— CD

3、强化阶段— CD

4、颈缩阶段— DE

4、颈缩阶段— DE

由实验可知弹性阶段卸荷后,试样变形立即消失,这种变形是弹性变形。当负荷增加到一定值时,测力度盘的指针停止转动或来回摆动,拉伸图上出现了锯齿平台,即荷载不增加的情况下,试样继续伸长,材料处在屈服阶段。此时可记录下屈服点Ps。当屈服到一定程度后,材料又重新具有了抵抗变形的能力,材料处在强化阶段。此阶段:强化后的材料就产生了残余应变,卸载后再重新加载,具有和原材料不同的性质,材料的强度提高了。但是断裂后的残余变形比原来降低了。这种常温下经塑性变形后,材料强度提高,塑性降低的现象称为冷作硬化。当荷载达到最大值Pb后,试样的某一部位截面开始急剧缩小致使载荷下降。至到断裂,这一阶段叫颈缩阶段。

实验中可测得: Ps一屈服荷重。

Pb —最大荷重。

L1 一断后标距部分长度。

A1 一断后最细部分截面积。

由此可计算

1、屈服极限:

2、强度极限:

3、延伸率:

4、截面收缩率:

其中A0、L0均为拉伸前试件的截面面积及标距。

五、实验步骤

1.测定低碳钢拉伸时的强度和塑性性能指标

(1)测量试样的尺寸。

(2)把低碳钢拉伸试样安装在万能试验机的上、下夹头之间。再把引伸仪安装在试样的中部,并将指针调零。

(3)设置加载方式,调整好装置。

(4)开动万能试验机,匀速缓慢加载,观察试样的屈服现象和颈缩现象,直至试样被拉断为止。并分别记录下主动指针回转时的最小载荷 和最大载荷

和最大载荷 。

。

(5)取下拉断后的试样,将断口吻合压紧,用游标卡尺量取断口处的最小直径。

2.测定灰铸铁拉伸时的强度性能指标

(1)测量试样的尺寸。

(2)把试样安装在万能试验机的上、下夹头之间,再把引伸仪安装在试样的中部,调整好装置。

(3)开动万能试验机,匀速缓慢加载直至试样被拉断为止。用慢速加载直到试件断裂,记录最大荷载Pb值。观察计算机上出现的曲线。

六、实验数据的记录与计算

1.测定低碳钢拉伸时的强度和塑性性能指标

表1-1 测定低碳钢拉伸时的强度和塑性性能指标试验的数据记录与计算

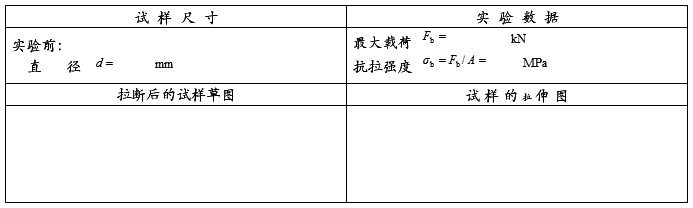

2.测定灰铸铁拉伸时的强度性能指标

表1-2 测定灰铸铁拉伸时的强度性能指标试验的数据记录与计算

4.拉伸试验结果的计算精确度

(1)强度性能指标(屈服应力 和抗拉强度

和抗拉强度 )的计算精度要求为

)的计算精度要求为 ,即:凡<

,即:凡< 的数值舍去,≥

的数值舍去,≥ 而<

而< 的数值化为

的数值化为 ,≥

,≥ 的数值者则进为

的数值者则进为 。

。

(2)塑性性能指标(伸长率 和断面收缩率

和断面收缩率 )的计算精度要求为

)的计算精度要求为 ,即:凡<

,即:凡< 的数值舍去,≥

的数值舍去,≥ 而<

而< 的数值化为

的数值化为 ,≥

,≥ 的数值则进为

的数值则进为 。

。

七、结束工作

1.实验时必须严格遵守实验设备和仪器的各项操作规程,严禁开“快速”档加载。开动万能试验机后,操作者不得离开工作岗位,实验中如发生故障应立即停机。

2.引伸仪系精密仪器,使用时须谨慎小心,不要用手触动指针和杠杆。安装时不能卡得太松,以防实验中脱落摔坏;也不能卡得太紧,以防刀刃损伤造成测量误差。

3.加载时速度要均匀缓慢,防止冲击。

八、思考题:

1、低碳钢拉伸图大致可分几个阶段?每个阶段力和变形有什么关系?

2、低碳钢和铸铁两种材料断口有什么不同?它们的力学性能有何不同?(比较强度和塑性)

第二篇:实验六 金属薄板拉伸试验

实验六 金属薄板拉伸试验

一、目的

通过拉伸试验确定金属薄板的力学性能,如屈服应力(σs)、抗拉强度(σb)、屈强比(σs/σb),均匀延伸率(δu)、总延伸率(δk)、应变硬化指数(n)、塑性应变比( 及

及 )、凸耳参数(△

)、凸耳参数(△ )并绘制硬化曲线。

)并绘制硬化曲线。

二、设备及工具

拉力试验机、千分尺、游标卡尺、直尺等。

三、试样

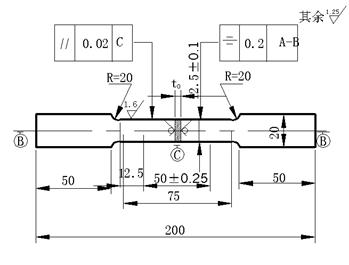

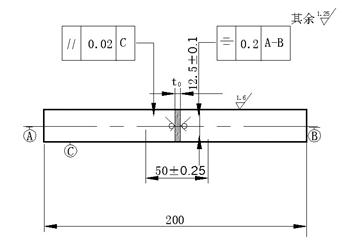

可以使用图1、图2中所示两种形状试样中的任一种,应在金属薄板平面上与轧制方向成0°、45°和90°三个方向切取试样。

试样厚度应当均匀,在标距长度内厚度变化不应大于0.01mm时,应不大于公称厚度的1%。

切取样坯和机加工试样时,应防止因加工硬化或热影响而改变材料的性能。

图1-1号样

图1-2号样

可用维氏金刚石压头或其它工具刻划标距点。标距点应位于试样的轴线上,并对称于平行长度部分的中心。

四、试验步骤和数据处理

将试样夹紧在试验机的夹头内,调整好测力刻度和载荷——伸长曲线记录装置。夹头的移动速度应在0.5~20mm/min范围内,并应保持加载速度恒定。

记录产生屈服时的载荷Fs和最大载荷Fmax,并根据载荷——伸长曲线,进行数据处理后,便可确定板材的σs、σb、σs/σb、δu、δk

1、确定板材σs、σb、σs/σb、δu、δk

σs、σb及σs/σb由下式确定:

σs= 或σ0。2=

或σ0。2= (MPa)

(MPa)

σb=

(MPa)

(MPa)

式中Fs——屈服时的载荷 ,N;

F0.2——相对伸长为0.2时的载荷,N;

Fmax——拉伸最大载荷,N;

A0 ——试样原始横截面积,mm2。

δu及δk由下式确定:

δu=

δk=

式中  ——试样原始标距长度,mm;

——试样原始标距长度,mm;

——试样产生细颈时的标距长度,mm;

——试样产生细颈时的标距长度,mm;

——试样断裂时的标距长度,mm。

——试样断裂时的标距长度,mm。

2、绘制加工硬化曲线

对试验得到的拉伸曲线(图3)进行坐标变换:

图3 拉伸F-△L(σ-ε)曲线

横坐标变换为对数应变

∈=ln = ln

= ln ln(1+ε) (1)

ln(1+ε) (1)

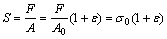

纵坐标变换为真实应力

(2)

(2)

式中 ∈——对数应变(真实应变);

ε——相对应变,ε=△L/L0;

△L——试样标距的伸长,mm;

S——真实应力,N/mm2;

σ0——名义应力,N/mm2;

绘制方法如下:在拉伸曲线的横坐标取若干个△L,再找到相应的载荷F值,根据式(1)和式(2)计算出相应的S和∈值,即可绘制出加工硬化曲线(产生细颈前的均匀拉伸阶段)。

3、求硬化指数n值

多数金属材料的真实应力——真实应变关系为幂指数函数形式:

S=B∈n (3)

式中 S——真实应力,N/mm2;

∈——真实应变;

B——与材料有关的系数, N/mm2;

n——应变硬化指数。

将式(3)两边取对数,有

∈ (4)

∈ (4)

根据硬化曲线,用线性回归方法便可计算其斜率,即n值。

下面介绍一种确定n值的简便方法。在拉伸曲线上取两点(F1,△L1)和(F2,△L2),按式(1)和(2)换算得(S1,∈1)和(S2,∈2),分别代入到式(4)中,消去lgB项,便得

(5)

(5)

4、确定塑性应变比 及凸耳参数△

及凸耳参数△

塑性应变比 亦称厚向异性指数,用板料单向拉伸试样的宽度应变和厚度应变的比值表示。

亦称厚向异性指数,用板料单向拉伸试样的宽度应变和厚度应变的比值表示。

将试样夹紧在试验机的夹头内,当试样伸长到约20%(注意:应在屈服之后,产生细颈之前)时停止加载,卸下试样。用千分尺测得试样变形后的宽度b及厚度t。代入下式中便可求得 值:

值:

(6)

(6)

式中  ——试样的宽度应变,

——试样的宽度应变, =

= ;

;

——试样的厚向应变,

——试样的厚向应变, =

= ;

;

b0、t0——试样的原始宽度与厚度,mm;

b、t——变形后试样的宽度与厚度,mm。

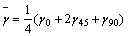

由于在不同方向上不同的 值,一般按下式计算平均塑性应变比

值,一般按下式计算平均塑性应变比 :

:

(7)

(7)

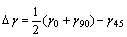

凸耳参数又称塑性平面各向异性指数,表示板料平面内的塑性各向异性, 表示,可按下式计算:

表示,可按下式计算:

(8)

(8)

式(7)、(8)中0、45、90表示在板表面内与轧制方向分别0°、45°和90°的试样。

式(6)中的 根据体积不变条件,亦可由下式确定:

根据体积不变条件,亦可由下式确定:

(9)

(9)

式中 ——试样标距长度应变。

——试样标距长度应变。

本试验中,测量试样的原始宽度b0时允许测量偏差为±0.01mm。以同样的方式和精度测量变形后的试样宽度b1和标距长度L1。

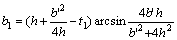

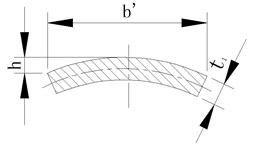

若拉伸变形后,在宽度方向发生明显弯曲(图4),当凸度h>0.3mm时,应按下式修正测得的宽度:

(10)

(10)

图4 试样横向弯曲示意

五、试验报告

1、 本试验的目的,试验用的设备及试样条件,试样材料、形状及尺寸,拉伸后试样的尺寸。

2、 给出拉伸曲线图,即F-△L曲线(或σ-ε曲线),绘制硬化曲线。

3、按公式计算出材料的性能:σs、σb、σs/σb、δu、δk、n、 、

、 及△

及△ 。

。