机械设计课程设计计算说明书

设计题目 二级展开式圆柱齿轮减速器

机械系 机械工程及自动化专业 机工 04-1班

2007 年 01 月01

目录

一、设计任务书…………………………..………………………..…(3)

二、动力机的选择…………………………..……………………..…(4)

三、计算传动装置的运动和动力参数…………………………....…(5)

四、传动件设计计算(齿轮)………………………………………(6)

五、轴的设计………. ………. ………. ……….. .. .. ..………..……(12)

六、滚动轴承的计算………………………………………..…..…..(20)

七、连结的选择和计算……………………………….……….……(21)

八、润滑方式、润滑油牌号及密封装置的选择…………………..(22)

九、箱体及其附件的结构设计…………………………….….…..(22)

十、设计总结…..…………………………………………………….(23)

十一、参考资料.…………………….…………………………….…(23)

一设计题目:带式运输机的传动装置的设计题号1

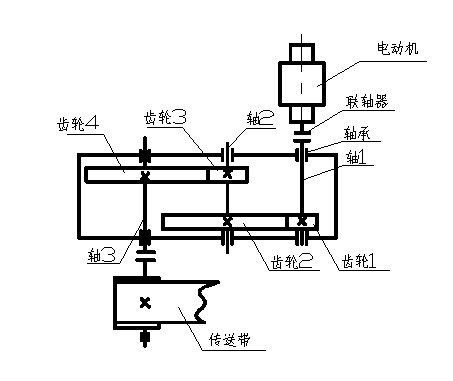

1 带式运输机的工作原理

(二级展开式圆柱齿轮减速器带式运输机的传动示意图)

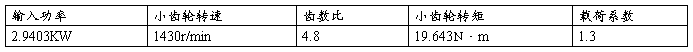

2工作情况:已知条件

1) 工作条件:两班制,连续单向运转,载荷较平稳,室内工作,有灰尘,环境最高温度35℃;

2) 使用折旧期;8年;

3) 检修间隔期:四年一次大修,两年一次中修,半年一次小修;

4) 动力来源:电力,三相交流电,电压380/220V;

5) 运输带速度容许误差:±5%;

6) 制造条件及生产批量:一般机械厂制造,小批量生产。

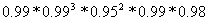

3原始数据

注:运输带与卷筒之间卷筒轴承的摩擦影响已经在F中考虑。

二动力机选择

二动力机选择

因为动力来源:电力,三相交流电,电压380/220V;所以选用常用的封闭式系列的 ——交流电动机。

1. 电动机容量的选择

1) 工作机所需功率Pw 由题中条件 查询工作情况系数KA

(见[1]表8-6),查得K A=1.3

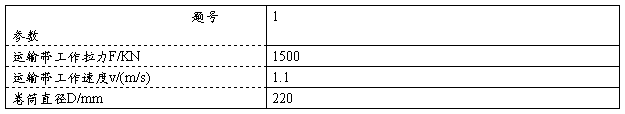

设计方案的总效率  n0=n1*n2*n3*n4*n5*n6…

n0=n1*n2*n3*n4*n5*n6…

本设计中的

——联轴器的传动效率(2个),

——联轴器的传动效率(2个), ——轴承的传动效率 (4对),

——轴承的传动效率 (4对),  ——齿轮的传动效率(2对),本次设计中有8级传动效率 其中

——齿轮的传动效率(2对),本次设计中有8级传动效率 其中 =0.99(两对联轴器的效率取相等)

=0.99(两对联轴器的效率取相等)  =0.99(123为减速器的3对轴承)

=0.99(123为减速器的3对轴承)  =0.98(4为卷筒的一对轴承)

=0.98(4为卷筒的一对轴承)  =0.95(两对齿轮的效率取相等)

=0.95(两对齿轮的效率取相等)

=

=

=0.841

=0.841

2) 电动机的输出功率

Pw=kA* =2.1889KW

=2.1889KW

Pd=Pw/ ,

, =0.84110

=0.84110

Pd=2.1889/1.84110=2.60228KW

2. 电动机转速的选择

由v=1.1m/s 求卷筒转速nw

V = =1.1 →nw=95.496r/min

=1.1 →nw=95.496r/min

nd=(i1’·i2’…in’)nw

有该传动方案知,在该系统中只有减速器中存在二级传动比i1,i2,其他 传动比都等于1。由[1]表13-2知圆柱齿轮传动比范围为3—5。

所以 nd =(i1*i2) nw=[32,52]* nw

所以nd的范围是(859.88,2388.75)r/min,初选为同步转速

为1430r/min的电动机

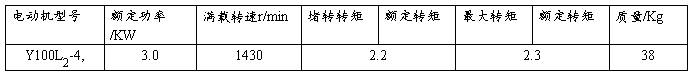

3.电动机型号的确定

由表12-1[2]查出电动机型号为Y100L2-4,其额定功率为3kW,满载转速1430r/min。基本符合题目所需的要求。

=0.8411

=0.8411

Pw=2.1889k KW

Pd=2.60228 KW

nw=95.496 r/min

电机Y100L2-4

三 计算传动装置的运动和动力参数

传动装置的总传动比及其分配

1. 计算总传动比

由电动机的满载转速nm和工作机主动轴转速nw可确定传动装置应有的总传动比为: =nm/nw nw=95.496 nm=1430r/min i=14.974

=nm/nw nw=95.496 nm=1430r/min i=14.974

2. 合理分配各级传动比

由于减速箱是展开式布置,所以i1=(1.3-1.5)i2。

因为i=14.974,取i=15,估测选取 i1=4.8 i2=3.2

速度偏差为0.5%,所以可行。

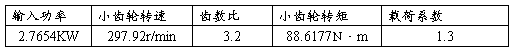

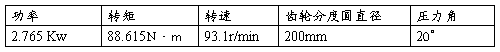

3 各轴转速、输入功率、输入转矩转速的计算

电动机转轴速度 n0=1430r/min

高速I n1= =1430r/min 中间轴II n2=

=1430r/min 中间轴II n2= =297.92r/min

=297.92r/min

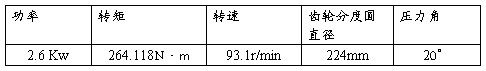

低速轴III n3= =93.1r/min 卷筒 n4=93.1r/min。各轴功率

=93.1r/min 卷筒 n4=93.1r/min。各轴功率

电动机额定功率 P0=Pd* =3Kw (n01=1)

=3Kw (n01=1)

高速I P1=P0*n12=P0* = 3*0.99*0.99= 2.9403 Kw

= 3*0.99*0.99= 2.9403 Kw

(n12 =  =0.99*0.99=0.98)

=0.99*0.99=0.98)

中间轴II P2=P1 =P1*n齿*n轴承=2.9403*0.95*0.99=2.7653 Kw (n23=

=P1*n齿*n轴承=2.9403*0.95*0.99=2.7653 Kw (n23= =0.95*0.99=0.94)

=0.95*0.99=0.94)

低速轴III P3=P2*n34=P2* =2.7653*0.95*0.99=2.600 Kw (n34=

=2.7653*0.95*0.99=2.600 Kw (n34=  =0.95*0.99=0.94)

=0.95*0.99=0.94)

卷筒 P4=P3*n45=P3* =2.600*0.98*0.99=2.523 Kw

=2.600*0.98*0.99=2.523 Kw

(n45= =0.98*0.99=0.96)

=0.98*0.99=0.96)

传动比15

i1=4.8 i2=3.2

各轴速度

n0=1430r/min

n1=1430r/min

n2=297.92r/min

n3=93.1r/min

n4=93.1r/min

各轴功率

P0 =3Kw

P1= 2.9403

P2=2.7653 Kw

P3=2.600 Kw

P4=2.523 Kw

各轴转矩 电动机转轴 T0=2.2 N

高速I T1= =

= =19.634 N

=19.634 N

中间轴II T2= =

= =88.615 N

=88.615 N

低速轴III T3=  =

= =264.118 N

=264.118 N

卷筒 T4= =

= =256.239 N

=256.239 N

其中Td= (n*m)

(n*m)

四传动件设计计算(齿轮)

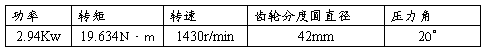

A高速齿轮的计算

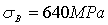

1. 选精度等级、材料及齿数

1) 材料及热处理;

选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS。

2) 精度等级选用7级精度;

3) 试选小齿轮齿数z1=20,大齿轮齿数z2=96的;

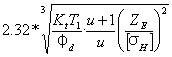

2. 按齿面接触强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算。按式(10—21)试算,即

dt≥2.32*

各轴转矩

T1=19.634 N

T2=88.615 N

T3=264.118 N

T4=256.239 N

7级精度;

z1=20

z2=96

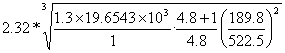

3. 确定公式内的各计算数值

1)

(1) 试选Kt=1.3

(2) 由[1]表10-7选取尺宽系数φd=1

(3) 由[1]表10-6查得材料的弹性影响系数ZE=189.8Mpa

(4) 由[1]图10-21d按齿面硬度查得小齿轮的接触疲劳强度极σHlim1=600MPa;大齿轮的解除疲劳强度极限σHlim2=550MPa;

(5) 由[1]式10-13计算应力循环次数

N1=60n1jLh=60×1430×1×(2×8×365×8)=4×10e9

N2=N1/4.8=8.35×10e8

此式中j为每转一圈同一齿面的啮合次数。Ln为齿轮的工作寿命,单位小时

(6) 由[1]图10-19查得接触疲劳寿命系数KHN1=0.90;KHN2=0.95

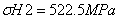

(7) 计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1=0.90×600MPa=540MPa

[σH]2=0.98×550MPa=522.5MPa

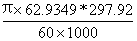

2) 计算

(1) 试算小齿轮分度圆直径d1t

d1t≥

= =37.043

=37.043

(2) 计算圆周速度

v= =

= =2.7739

=2.7739

(3) 计算齿宽b及模数m

b=φdd1t=1×37.043mm=37.043mm

m= =

= =1.852

=1.852

h=2.25mnt=2.25×1.852mm=4.1678mm

b/h=34.043/4.1678=8.89

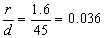

(4) 计算载荷系数K 由[1]表10—2

已知载荷平稳,所以取KA=1

根据v=2.7739m/s,7级精度,由[1]图10—8查得动载系数KV=1.14;由[1]表10—4查得7级精度小齿轮相对支撑非对称布置时KHB的计算公式和直齿轮的相同,

Kt=1.3

φd=1

N1=4×10e9

N2=8.35×10e8

KHN1=0.90

KHN2=0.95

S=1

[σH]1=540MPa

[σH]2=522.5MPa

d1t =37.043

v =2.7739

b=37.043mm

m=1.852

h=4.1678mm

b/h=8.89

KA=1

固: KHB=1.12+0.18(1+0.6×φd )φd

)φd +0.23×10

+0.23×10 b =1.12+0.18(1+0.6*12)*12+0.23*10e-3*37.043=1.41652

b =1.12+0.18(1+0.6*12)*12+0.23*10e-3*37.043=1.41652

由b/h=8.89,KHB=1.41652

查[1]表10—13查得KFB =1.33

由[1]表10—3查得KHα=KHα=1.1。故载荷系数

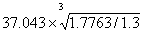

K=KAKVKHαKHβ=1×1.14×1.1×1.41652=1.7763

(5) 按实际的载荷系数校正所得的分度圆直径,由[1]式(10—10a)得

d1= =

= mm=41.10968mm

mm=41.10968mm

(6) 计算模数m m =

= mm=2.055

mm=2.055

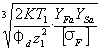

4. 按齿根弯曲强度设计

由[1]式(10—5)

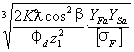

m≥

1) 确定计算参数

由[1]图10-20c查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa;大齿轮得弯曲疲劳极限强度σF2=380MPa

由[1]10-18查得弯曲寿命系数KFN1=0.85 KFN2=0.88

计算弯曲疲劳许用应力

取安全系数S=1.4 见[1]表10-12得

[σF1]=(KFN1*σF1)/S= =303.57Mpa

=303.57Mpa

[σF2]= (KFN2*σF2)/S= =238.86Mpa

=238.86Mpa

(1) 计算载荷系数

K=KAKVKFαKFβ=1×1.12×1.2×1.33=1.7875

(2) 查取应力校正系数

由表10-5查得Ysa1=1.55;Ysa2=1.79

(3) 计算大、小齿轮的并 加以比较

加以比较

=

= =0.014297

=0.014297

=

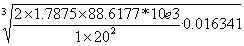

= =0.016341

=0.016341

大齿轮的数值大。

KHB=1.41652

KFB =1.33

KHα=KHα=1.1

K=1.7763

d1=41.10968mm

m=2.055

σF1=500Mpa

σF2=380MPa

KFN1=0.85

KFN2=0.88

S=1.4

[σF1]= 303.57Mpa

[σF2] =238.86Mpa

K=1.7875

Ysa1=1.55

Ysa2=1.79

=0.014297

=0.014297

=0.016341

=0.016341

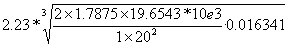

2) 设计计算

m≥ =1.4212

=1.4212

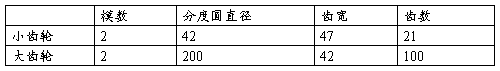

对结果进行处理取m=2

Z1=d1/m=41.1097/2≈21 大齿轮齿数,Z2=u* Z1=4.8*21=100

5. 几何尺寸计算

1) 计算中心距

d1=z1m=21*2=42 d2=z1m=100*2 =200

a=(d1+d2)/2=(200+42)/2=121,a圆整后取121mm

2) 计算大、小齿轮的分度圆直径

d1 =42mm,d2

=42mm,d2 =200mm

=200mm

3) 计算齿轮宽度

b=φdd1, b=42mm

B1=47mm,B2=42mm

备注齿宽一般是小齿轮得比大齿轮得多5-10mm

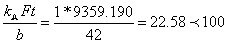

4) 验算

Ft=2T1/d1=2*19.6543*10e3/42=935.919 N

m/s

m/s

结果合适

5) 由此设计有

6) 结构设计

以大齿轮为例。因齿轮齿顶圆直径大于160mm,而又小于500mm,故以选用腹板式为宜。其他有关尺寸参看大齿轮零件图。

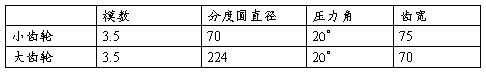

B 低速齿的轮计算

1.选精度等级、材料及齿数

1)材料及热处理;

选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS。

2)精度等级选用7级精度;

3)试选小齿轮齿数z1=24,大齿轮齿数z2=77的;

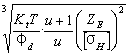

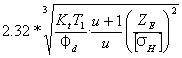

2.按齿面接触强度设计

因为低速级的载荷大于高速级的载荷,所以通过低速级的数据进行计算

按式(10—21)试算,即

m=2

Z1=21

Z2=100

d1=42

d2=200

a==121

B1=47mm

B2=42mm

Ft=1048.18 N

7级

z1=24

z2=77

dt≥2.32*

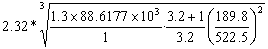

3. 确定公式内的各计算数值

(1) 试选Kt=1.3

(2) 由[1]表10-7选取尺宽系数φd=1

(3) 由[1]表10-6查得材料的弹性影响系数ZE=189.8Mpa

(4) 由[1]图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限σHlim1=600MPa;大齿轮的解除疲劳强度极限σHlim2=550MPa;

(5) 由[1]式10-13计算应力循环次数

N1=60n1jLh=60×297.92×1×(2×8×365×8)=8.351×10e8

N2=N1/3.2=2.61×10e8

此式中j为每转一圈同一齿面的啮合次数。Ln为齿轮的工作寿命,单位小时

(6) 由[1]图10-19查得接触疲劳寿命系数KHN1=0.90;KHN2=0.95

(7) 计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由式(10-12)得

[σH]1=0.90×600MPa=540MPa

[σH]2=0.95×550MPa=522.5MPa

4. 计算

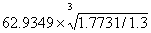

(8) 试算小齿轮分度圆直径d1t

d1t≥

= =62.9349

=62.9349

1) 计算圆周速度

v= =

= =0.9810 m/s

=0.9810 m/s

2) 计算齿宽b及模数m

b=φdd1t=1×62.9349mm=62.9349mm

m= =

= =3.1467

=3.1467

h=2.25mnt=2.25×3.1467mm=7.08mm

b/h=62.9349/7.08 =8.89

3) 计算载荷系数K 由[1]表10—2 已知载荷平稳,所以取KA=1

根据v=0.4230 m/s,7级精度,由[1]图10—8查得动载系数KV=1.14;

Kt=1.3

φd=1

ZE=189.8Mpa

=

=

600MPa

σHlim2

=550MPa;

N1=8.351×10e8

N2=2.61×10e8

KHN1=0.90

KHN2=0.95

[σH]1=540MPa

d1t=62.9349

v=0.9810 m/s

b=62.9349mm

m= =3.1467

=3.1467

KA=1

KV=1.14

由[1]表10—4查得7级精度小齿轮相对支撑非对称布置时的KHB计算公式和直齿轮的相同,固

KHB=1.12+0.18(1+0.6×φd )φd

)φd +0.23×10

+0.23×10 b =1.12+0.18(1+0.6*12)*12+0.23*10e-3*27.122=1.414

b =1.12+0.18(1+0.6*12)*12+0.23*10e-3*27.122=1.414

由b/h=8.92,KHB=1.414

查[1]表10—13查得KFB =1.33

由[1]表10—3查得KHα=KHα=1.1。故载荷系数

K=KAKVKHαKHβ=1×1.14×1.1×1.414=1.7731

4) 按实际的载荷系数校正所得的分度圆直径,由[1]式(10—10a)得

d1= =

= mm=69.78mm

mm=69.78mm

5) 计算模数m m  =

= mm≈3.4890

mm≈3.4890

6) 按齿根弯曲强度设计。由[1]式(10—5)

m≥

5 确定计算参数

由[1]图10-20c查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa;大齿轮得弯曲疲劳极限强度σF2=380MPa

由[1]10-18查得弯曲寿命系数KFN1=0.85 KFN2=0.88

计算弯曲疲劳许用应力

取安全系数S=1.4 见[1]表10-12得

[σF1]= (KFN1*σF1)/S= =303.57Mpa

=303.57Mpa

[σF2]= (KFN2*σF2)/S= =238.86Mpa

=238.86Mpa

1)计算载荷系数

K=KAKVKFαKFβ=1×1.12×1.2×1.33=1.7875

2) 查取应力校正系数

有[1]表10-5查得YFa1=2.8; YFa2=2.18

由[1]表10-5查得Ysa1=1.55;Ysa2=1.79

3)计算大、小齿轮的 并加以比较

并加以比较

=

= =0.014297

=0.014297

=

= =0.016341

=0.016341

KHB=1.414

K=1.7731

d1=69.78mm

m=3.4890

= 303.57Mpa

= 303.57Mpa

=238.86Mpa

=238.86Mpa

K=1.7875

=0.014297

=0.016341

所以 大齿轮的数值大。

6 设计计算

m= =

= =3.4485

=3.4485

对结果进行处理取m=3.5 ,(见机械原理表5-4,根据优先使用第一序列,此处选用第一序列)

小齿轮齿数 Z1=d1/m=69.9349/3.5≈19.9814≈20

大齿轮齿数 Z2=u* Z1=3.2*20=64

7 几何尺寸计算

1) 计算中心距

d1=z1m=20*3.5=70 , d2=z2m=64*3.5=224

a=(d1+d2)/2=(70+224)/2=147, a圆整后取147mm ,d1 =70.00mm

=70.00mm

2) 计算齿轮宽度

3) 计算大、小齿轮的分度圆直径

b=φdd1 b=70mm B1=75mm,B2=70mm

备注齿宽一般是小齿轮得比大齿轮得多5-10mm

7) 验算

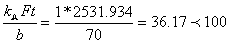

Ft=2T2/d2=2*88.6177*10e3/70=2531.934 N

N/mm。结果合适

N/mm。结果合适

8) 由此设计有

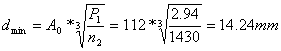

五 轴的设计

(在本次设计中由于要减轻设计负担,在计算上只校核

一根低速轴的强度)

A 低速轴3的设计

1总结以上的数据。

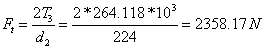

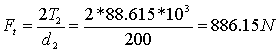

2求作用在齿轮上的力

Fr=Ft*tan =2358.17*tan20°=858.30N

=2358.17*tan20°=858.30N

3 初步确定轴的直径

m=3.5

Z1=20

Z2=64

a=147mm

d1=70.00mm

d2=224mm

B1=75mm

B2=70mm

=36.17N/mm

=36.17N/mm

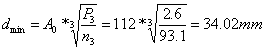

先按式[1]15-2初步估算轴的最小直径。选取轴的材料为45号钢。

根据表[1]15-3选取A0=112。于是有

此轴的最小直径分明是安装联轴器处轴的最小直径d1-2为了使所选的轴的直径d1-2与联轴器的孔径相适应,固需同时选取联轴器的型号。

4 联轴器的型号的选取

查表[1]14-1,取Ka=1.5则;Tca=Ka*T3=1.5*264.118=396.177N·m

按照计算转矩Tca应小于联轴器的公称转矩的条件,查标准

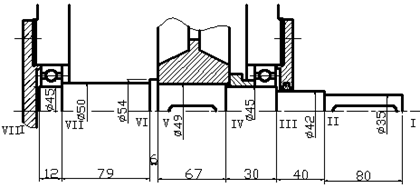

GB/T5843-2003(见表[2]8-2),选用GY5 型凸缘联轴器,其公称转矩为400 N·m。半联轴器的孔径d1=35mm .固取d1-2=35mm。见下表

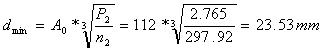

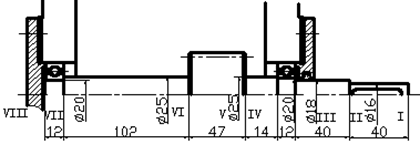

5. 轴的结构设计

1)拟定轴上零件的装配方案

2) 根据轴向定位的要求确定轴的各段直径和长度

a 为了满足半联轴器的轴向定位要求1-2轴段右端要求制出一轴肩;固取2-3段的直径d2-3=42mm;左端用轴端挡圈定位,按轴端直径取挡圈直径D=45。半联轴器与轴配合的毂孔长度L1= 82mm ,

为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,固取1-2断的长

度应比L1略短一些,现取L1-2=80mm

b 初步选择滚动轴承。

考虑到主要承受径向力,轴向也可承受小的轴向载荷。当量摩擦系数最少。在高速转时也可承受纯的轴向力,工作中容许的内外圈轴线偏斜量〈=8`-16`〉大量生产价格最低,固选用深沟球轴承

又根据d2-3=42mm 选 61909号

右端采用轴肩定位 查[2] 又根据d2-3=42mm和上表取d3-4=d7-8=45

轴肩与轴环的高度(图中a)建议取为轴直径的0.07~0.1倍

所以在d7-8=45mm l6-7=12

c 取安装齿轮处的轴段4-5的直径d4-5=50mm齿轮的左端与左轴承之间采用套筒定位,已知齿轮的轮毂的宽度为70,为了使套筒能可靠的压紧齿轮,此轴段应略短于轮毂宽度,固取l4-5=67mm

,齿轮的右端采用轴肩定位轴肩高度取(轴直径的0.07~0.1倍)这里

2358.17N

GY5 凸缘联轴器

61909号轴承

去轴肩高度h=4mm.所以d5-6=54mm.轴的宽度去b>=1.4h,取轴的宽度为L5-6=6mm.

d 轴承端盖的总宽度为15mm(有减速器和轴承端盖的机构设计而定)

根据轴承的装拆及便于对轴承添加润滑脂的要求,取端盖外端面与联轴器的,距离为25mm。固取L2-3=40mm

e 取齿轮与箱体的内壁的距离为a=12mm 小齿轮与大齿轮的间距为c=15mm,考虑到箱体的制造误差,在确定轴承的位置时,应与箱体的内壁,有一段距离s,取s=8mm,已知滚动轴承的宽度T=7mm

小齿轮的轮毂长L=50mm

则 L3-4 =T+s+a+(70-67)=30mm

L6-7=L+c+a+s-L5-6=50+15+12+8-6=79mm

至此已初步确定轴得长度

3) 轴上零件得周向定位

齿轮,半联轴器与轴的周向定位都采用平键联接。按d4-5=50mm 由 手册查得平键的截面 b*h=16*10 (mm)见[2]表4-1,L=56mm

同理按 d1-2=35mm. b*h=10*8 ,L=70。同时为了保证齿轮与轴配合

得有良好得对中性,固选择齿轮轮毂与轴得配合选H7/n6。半联轴器与轴得配合选H7/k6。滚动轴承与轴得周向定位,是借过渡配合来保证的,此处选轴的尺寸公差为m6。

4) 确定轴的的倒角和圆角

参考[1]表15-2,取轴端倒角为1.2*45°各轴肩处的圆角半径见上图

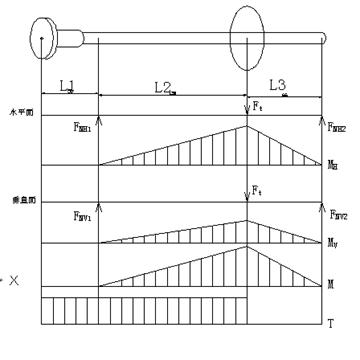

5) 求轴上的载荷(见下图)

首先根据轴的结构图作出轴的计算简图。在确定轴的支点位置时,应从手册中查出a值参照[1]图15-23。对与61809,由于它的对中性好所以它的支点在轴承的正中位置。因此作为简支梁的轴的支撑跨距为182mm。根据轴的计算简图作出轴的弯矩图和扭矩图

计算齿轮Ft=2T1/d1=2*264.1175/224*103=2358.19 N

Fr= Ft tana = Ft tan20°=858.31 N

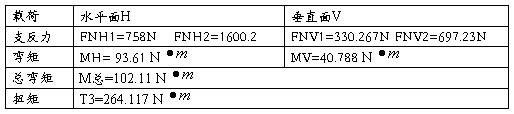

通过计算有FNH1=758N FNH2=1600.2

MH=FNH2*58.5=93.61 N·M 同理有FNV1=330.267N FNV2=697.23N

MV=40.788N·M

N·M

N·M

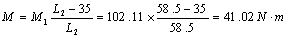

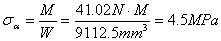

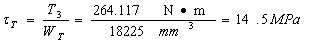

6) 按弯扭合成应力校核轴的强度

进行校核时通常只校核承受最大弯矩核最大扭矩的截面(即危险截面C的强度) 根据[1]式15-5及表[1]15-4中的取值,且 ≈0.6(式中的弯曲应力为脉动循环变应力。当扭转切应力为静应力时取

≈0.6(式中的弯曲应力为脉动循环变应力。当扭转切应力为静应力时取 ≈0.3;当扭转切应力为脉动循环变应力时取

≈0.3;当扭转切应力为脉动循环变应力时取 ≈0.6)

≈0.6)

1)计算轴的应力

FNH1=758N FNH2=1600.2

MH= 93.61 N

=

=

102.11 N

(轴上载荷示意图)

前已选定轴的材料为45号钢,由轴常用材料性能表查得[σ-1]=60MPa因此σca<[σ-1],故安全。

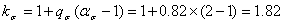

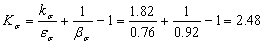

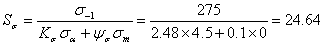

7)精确校核轴的疲劳强度

1) 判断危险截面

截面A,Ⅱ,Ⅲ,B只受扭矩作用,虽然键槽、轴肩及过渡配合所引起的应力集中均将削弱轴的疲劳强度,但由于轴的最小直径是按扭转强度较为宽裕地确定的,所以截面A,Ⅱ,Ⅲ,B均无需校核。

从应力集中对轴的疲劳强度的影响来看,截面 和

和 处过盈配合引起的应力集中最严重;从受载的情况来看,截面C上的应力最大。截面

处过盈配合引起的应力集中最严重;从受载的情况来看,截面C上的应力最大。截面 的

的

应力集中的影响和截面 的相近,但截面不

的相近,但截面不 受扭矩作用,同时轴径也较大,故不必作强度校核。截面C上虽然应力最大,但应力集中不大(过盈配合及键槽引起的应力集中均在两端),而且这里轴的直径最大,故截面C也不必校核。截面

受扭矩作用,同时轴径也较大,故不必作强度校核。截面C上虽然应力最大,但应力集中不大(过盈配合及键槽引起的应力集中均在两端),而且这里轴的直径最大,故截面C也不必校核。截面 和V显然更不必校核。键槽的应力集中系数比过盈配合的小,因而该轴只需校核截面

和V显然更不必校核。键槽的应力集中系数比过盈配合的小,因而该轴只需校核截面 左右两侧即可。

左右两侧即可。

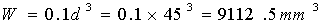

2) 截面 左侧 抗弯截面系数

左侧 抗弯截面系数

抗扭截面系数

=15.08Mpa

=15.08Mpa

W=9112.5mm3

Wr=188225 mm3

截面 左侧的弯矩

左侧的弯矩

截面 上的扭矩

上的扭矩 为 T3=264.117 N

为 T3=264.117 N

截面上的弯曲应力

截面上的扭转切应力

轴的材料为45号钢,调质处理,由[1]表15-1查得

,

,

截面上由于轴肩而形成的理论应力集中系数 及

及 按[1]附表3-2查取。因

按[1]附表3-2查取。因 ,

, ,

,

经插值后可查得  ,

,

又由[1]附图3-1可得轴的材料的敏性系数为

故有效应力集中系数按[1]式(附3-4)为

由[1]附图3-2得尺寸系数 ;

;

由[1]附图3-3得扭转尺寸系数 。

。

轴按磨削加工,由[1]附图3-4得表面质量系数为

轴未经表面强化处理,即 ,则按[1]式(3-12)及(3-12a)得综合系数值为

,则按[1]式(3-12)及(3-12a)得综合系数值为

M=

=4.5 MPa

=4.5 MPa

=14.5 MPa

=14.5 MPa

,

,

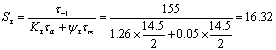

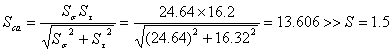

于是,计算安全系数 值,按[1]式(15-6)~(15-8)则得

值,按[1]式(15-6)~(15-8)则得

故该轴在截面 右侧的强度也是足够的。

右侧的强度也是足够的。

本题因无大的瞬时过载及严重的应力循环不对称性,故可略去静强度校核。至此,轴 的设计计算结束。

的设计计算结束。

B中间轴 2 的设计

1总结以上的数据。

2求作用在齿轮上的力

Fr =Ft*tan =2358.17*tan20°=322.53N

=2358.17*tan20°=322.53N

3 初步确定轴的直径

先按式[1]15-2初步估算轴的最小直径。选取轴的材料为45号钢。根据表

[1]15-3选取A0=112。于是有

4选轴承

初步选择滚动轴承。

考虑到主要承受径向力,轴向也可承受小的轴向载荷。当量摩擦系数最少。在高速转时也可承受纯的轴向力,工作中容许的内外圈轴线偏斜量<=8`-16`>,大量生产价格最低固选用深沟球轴承 在本次设计中尽可能统一型号,所以选择 6005号轴承

=13.606

=13.606

=886.15N

=886.15N

Fr=322.53N

=23.53mm

=23.53mm

6005号轴承

5. 轴的结构设计

A 拟定轴上零件的装配方案

B 根据轴向定位的要求确定轴的各段直径和长度

由低速轴的设计知 ,轴的总长度为

L=7+79+6+67+30=189mm

由于轴承选定所以轴的最小直径为25mm

所以左端L1-2=12mm 直径为D1-2=25mm

左端轴承采用轴肩定位由[2]查得 6005号轴承的轴肩高度为2.5mm

6005号轴承的轴肩高度为2.5mm

所以D2-3=30mm ,

同理右端轴承的直径为D1-2=25mm,定位轴肩为2.5mm

在右端大齿轮在里减速箱内壁为a=12mm,因为大齿轮的宽度为42mm,且采用轴肩定位所以左端到轴肩的长度为L=39+12+8+12=72mm

8mm为轴承里减速器内壁的厚度

又因为在两齿轮啮合时,小齿轮的齿宽比大齿轮多5mm,所以取L=72+2.5=74.5mm

同样取在该轴小齿轮与减速器内壁的距离为12mm由于第三轴的设计时距离也为12mm所以在该去取距离为11mm

取大齿轮的轮毂直径为30mm,所以齿轮的定位轴肩长度高度为3mm

至此二轴的外形尺寸全部确定。

C 轴上零件得周向定位

齿轮,轴的周向定位都采用平键联接。按d4-5=30mm 由 手册查得平键的截面 b*h=10*8(mm)见[2]表4-1,L=36mm

同时为了保证齿轮与轴配合得有良好得对中性,固选择齿轮轮毂与

轴得配合选H7/n6。滚动轴承与轴得周向定位,是借过渡配合来保证的,此处选轴的尺寸公差为m6。

D 确定轴的的倒角和圆角

参考[1]表15-2,取轴端倒角为1.2*45°各轴肩处的圆角半径见上图

C第一轴 1 的设计

1总结以上的数据。

L=189mm

D1-2=25mm

L1-2=12mm

D2-3=30mm

2求作用在齿轮上的力

Fr=Ft*tan =2358.17*tan20°=340.29N

=2358.17*tan20°=340.29N

3 初步确定轴的直径

先按式[1]15-2初步估算轴的最小直径。选取轴的材料为45号钢。根据表[1]15-3选取A0=112。于是有

4 联轴器的型号的选取

查表[1]14-1,取Ka=1.5则;

Tca=Ka*T3=1.5*19.634=29.451N·m

Tca=Ka*T3=1.5*19.634=29.451N·m

按照计算转矩Tca应小于联轴器的公称转矩的条件,查标准

GB/T5843-2003(见表[2]8-2),选用GY2 型凸缘联轴器,其公称转矩为63

N·m。半联轴器的孔径d1=16mm .固取d1-2=16mm

4 联轴器的型号的选取

查表[1]14-1,取Ka=1.5则;

Tca=Ka*T3=1.5*19.634=29.451N·m

按照计算转矩Tca应小于联轴器的公称转矩的条件,查标准

GB/T5843-2003(见表[2]8-2),选用GY2 型凸缘联轴器,其公称转矩为63 N·m。半联轴器的孔径d1=16mm .固取d1-2=16mm 见下表

5. 轴的结构设计

A 拟定轴上零件的装配方案

B 根据轴向定位的要求确定轴的各段直径和长度

a 为了满足半联轴器的轴向定位要求1-2轴段右端要求制出一轴肩;固取2-3段的直径d2-3=18mm;左端用轴端挡圈定位,按轴端直径取挡圈直径D=20。半联轴器与轴配合的毂孔长度L1=42mm ,

为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,固取1-2断的长度应比L1略短一些,现取L1-2=40mm

b 初步选择滚动轴承。

考虑到主要承受径向力,轴向也可承受小的轴向载荷。当量摩擦系数最少。在高速转时也可承受纯的轴向力,工作中容许的内外圈轴线偏斜量〈=8`-16`〉,大量生产价格最低固选用深沟球轴承,又根据d2-3=18mm,所以选6004号轴承。右端采用轴肩定位 查[2] 又根据d2-3=18mm和上表取d3-4=20mm

c 取安装齿轮处的轴段4-5的直径d4-5=25mm

d 轴承端盖的总宽度为15mm(由减速器和轴承端盖的机构设计而定)

根据轴承的装拆及便于对轴承添加润滑脂的要求,取端盖外端面与联轴器的距离为25mm。固取L2-3=40mm ,c=15mm,考虑到箱体的制

=934.95N

=934.95N

Fr =340.29N

GY2 凸缘联轴器

Ka=1.5

Tca=29.451N·m

d1=16mm

造误差,在确定轴承的位置时,应与箱体的内壁有一段距离s,取s=8mm

已知滚动轴承的宽度T=12mm小齿轮的轮毂长L=50mm,则

L3-4 =12mm 至此已初步确定轴得长度 有因为两轴承距离为189,含齿轮宽度所以各轴段都已经确定,各轴的倒角、圆角查表[1 ]表15-2

取1.0mm

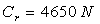

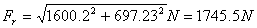

六.滚动轴承的计算

根据要求对所选的在低速轴3上的两滚动轴承进行校核 ,在前面进行轴的计算时所选轴3上的两滚动轴承型号均为61809,其基本额定动载荷 ,基本额定静载荷

,基本额定静载荷 。现对它们进行校核。由前面求得的两个轴承所受的载荷分别为

。现对它们进行校核。由前面求得的两个轴承所受的载荷分别为

FNH1=758N FNV1=330.267N

FNH2=1600.2 FNV2=697.23N

由上可知轴承2所受的载荷远大于轴承2,所以只需对轴承2进行校核,如果轴承2满足要求,轴承1必满足要求。

1)求比值

轴承所受径向力

所受的轴向力

它们的比值为

根据[1]表13-5,深沟球轴承的最小e值为0.19,故此时 。

。

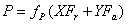

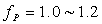

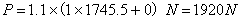

2)计算当量动载荷P,根据[1]式(13-8a)

按照[1]表13-5,X=1,Y=0,按照[1]表13-6, ,

,

取 。则

。则

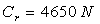

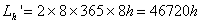

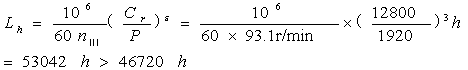

3)验算轴承的寿命

按要求轴承的最短寿命为

(工作时间),根据[1]式(13-5)

(

(  对于球轴承取3) 所以所选的轴承61909满足要求。

对于球轴承取3) 所以所选的轴承61909满足要求。

七.连接的选择和计算

按要求对低速轴3上的两个键进行选择及校核。

1)对连接齿轮4与轴3的键的计算

(1)选择键联接的类型和尺寸

一般8以上的齿轮有定心精度要求,应选用平键联接。由于齿轮不在轴端,故可选用圆头普通平键(A型)。

根据d=52mm从[1]表6-1中查得键的截面尺寸为:宽度b=16mm,高度h=10mm。由轮毂宽度并参照键的长度系列,取键长L=63mm。

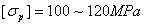

(2)校核键联接的强度

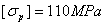

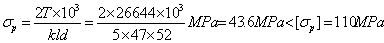

键、轴和轮毂的材料都是钢,由[1]表6-2查得许用挤压应力 ,取平均值,

,取平均值, 。键的工作长度l=L-b=63mm-16mm=47mm。,键与轮毂键槽的接触高度

。键的工作长度l=L-b=63mm-16mm=47mm。,键与轮毂键槽的接触高度

k=0.5h=0.5×10=5mm。根据[1]式(6-1)可得

所以所选的键满足强度要求。键的标记为:键16×10×63 GB/T 1069-1979。

所以所选的键满足强度要求。键的标记为:键16×10×63 GB/T 1069-1979。

2)对连接联轴器与轴3的键的计算

(1)选择键联接的类型和尺寸

类似以上键的选择,也可用A型普通平键连接。

根据d=35mm从[1]表6-1中查得键的截面尺寸为:宽度b=10mm,高度h=8mm。由半联轴器的轮毂宽度并参照键的长度系列,取键长L=70mm。

(2)校核键联接的强度

键、轴和联轴器的材料也都是钢,由[1]表6-2查得许用挤压应力 ,取其平均值,

,取其平均值, 。键的工作长度l=L-b=70mm-10mm=60mm。,键与轮毂键槽的接触高度

。键的工作长度l=L-b=70mm-10mm=60mm。,键与轮毂键槽的接触高度

k=0.5h=0.5×8=4mm。根据[1]式(6-1)可得

所以所选的键满足强度要求。

所以所选的键满足强度要求。

键的标记为:键10×8×70 GB/T 1069-1979。

圆头普通平键

(A型)

=43.6Mpa

=43.6Mpa

键16×10×63

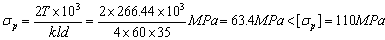

=63.4Mpa

=63.4Mpa

八.润滑方式、润滑油牌号及密封装置的选择

由于两对啮合齿轮中的大齿轮直径径相差不大,且它们的速度都不大,

所以齿轮传动可采用浸油润滑,查[2]表7-1,选用全损耗系统用油(GB/T 433-1989),代号为L-AN32。

由于滚动轴承的速度较低,所以可用脂润滑。查[2]表7-2,选用钙基润滑脂(GB/T 491-1987),代号为L-XAMHA1。

为避免油池中稀油溅入轴承座,在齿轮与轴承之间放置挡油环。输入轴与输出轴处用毡圈密封。

九.箱体及其附件的结构设计

1)减速器箱体的结构设计

箱体采用剖分式结构,剖分面通过轴心。下面对箱体进行具体设计:

1.确定箱体的尺寸与形状

箱体的尺寸直接影响它的刚度。首先要确定合理的箱体壁厚 。

。

根据经验公式: (T为低速轴转矩,N·m)

(T为低速轴转矩,N·m)

可取 。

。

为了保证结合面连接处的局部刚度与接触刚度,箱盖与箱座连接部分都有较

厚的连接壁缘,箱座底面凸缘厚度设计得更厚些。

2.合理设计肋板

在轴承座孔与箱底接合面处设置加强肋,减少了侧壁的弯曲变形。

3.合理选择材料

因为铸铁易切削,抗压性能好,并具有一定的吸振性,且减速器的受载不大,所以箱体可用灰铸铁制成。

2)减速器附件的结构设计

(1)检查孔和视孔盖

检查孔用于检查传动件的啮合情况、润滑情况、接触斑点及齿侧间隙,还可用来注入润滑油,检查要开在便于观察传动件啮合区的位置,其尺寸大小应便于检查操作。视孔盖用铸铁制成,它和箱体之间加密封垫。

(2)放油螺塞

放油孔设在箱座底面最低处,其附近留有足够的空间,以便于放容器,箱体底面向放油孔方向倾斜一点,并在其附近形成凹坑,以便于油污的汇集和排放。放油螺塞为六角头细牙螺纹,在六角头与放油孔的接触面处加封油圈密封。

(3)油标

油标用来指示油面高度,将它设置在便于检查及油面较稳定之处。

(4)通气器

通气器用于通气,使箱内外气压一致,以避免由于运转时箱内温度升高,内压增大,而引起减速器润滑油的渗漏。将通气器设置在检查孔上,其里面还有过滤网可减少灰尘进入。

5)起吊装置

油

L-AN32。

油脂

L-XAMHA1。

。

。

起吊装置用于拆卸及搬运减速器。减速器箱盖上设有吊孔,箱座凸缘下面设有吊耳,它们就组成了起吊装置。

(6)起盖螺钉

为便于起盖,在箱盖凸缘上装设2个起盖螺钉。拆卸箱盖时,可先拧动此螺钉顶起箱盖。

(7)定位销

在箱体连接凸缘上相距较远处安置两个圆锥销,保证箱体轴承孔的加工精度与装配精度。

十.设计总结

通过设计,该展开式二级圆柱齿轮减速器具有以下特点及优点:

1)能满足所需的传动比

齿轮传动能实现稳定的传动比,该减速器为满足设计要求而设计了1∶10.96的总传动比。

2)选用的齿轮满足强度刚度要求

由于系统所受的载荷不大,在设计中齿轮采用了腹板式齿轮不仅能够满足强

度及刚度要求,而且节省材料,降低了加工的成本。

3)轴具有足够的强度及刚度

由于二级展开式齿轮减速器的齿轮相对轴承位置不对称,当其产生弯扭变形

时,载荷在齿宽分布不均匀,因此,对轴的设计要求最高,通过了对轴长时间的精心设计,设计的轴具有较大的刚度,保证传动的稳定性。

4)箱体设计的得体

设计减速器的具有较大尺寸的底面积及箱体轮毂,可以增加抗弯扭的惯性,有利于提高箱体的整体刚性。

5)加工工艺性能好

设计时考虑到要尽量减少工件与刀具的调整次数,以提高加工的精度和生产率。

此外,所设计的减速器还具有形状均匀、美观,使用寿命长等优点,可以完全满足设计的要求。

(6)由于时间紧迫,所以这次的设计存在许多缺点,比如说箱体结构庞大,重量也很大。齿轮的计算不够精确等等缺陷,我相信,通过这次的实践,能使我在以后的设计中避免很多不必要的工作,有能力设计出结构更紧凑,传动更稳定精确的设备。

十一.参考资料

[1]《机械设计》(第七版)—濮良贵,纪名刚主编

北京:高等教育出版社,2006。

[2]《机械设计课程设计手册》(第3版)—吴宗泽,罗盛国主编

北京:高等教育出版社,2006。

[3]《简明机械设计手册》,同济大学出版社,洪钟德主编,20##年5月第一版;

[4]《减速器选用手册》,化学工业出版社,周明衡主编,20##年6月第一版;

[5]《工程机械构造图册》,机械工业出版社,刘希平主编

[6]《机械制图(第四版)》,高等教育出版社,刘朝儒,彭福荫,高治一编,20##年8月第四版;

[7]《互换性与技术测量(第四版)》,中国计量出版社,廖念钊,古莹庵,莫雨松,李硕根,杨兴骏编,20##年1月第四版。