测量系统分析(MSA)操作指导书

一、目的

规定测量系统分析和评价方法,以及明确测量系统的接收准则,并针对分析状况组织相关改善,从而确保测量数据的有效性。

二、适用范围

1.0、公司内任何计量仪器测量系统;

2.0、检测设备每次校准/维修纠正之后;

3.0、新设备/仪器来厂校准后;

4.0、质量改善数据收集阶段。

三、职责

1.0、本手册由品质部负责编写及修订;

2.0、实验室计量部门负责MSA相关评估及数据收集;

3.0、量具使用部门须无条件配合计量部门对量具进行评估;

四、相关术语

1.0、量具:任何用来获得测量结果的装置,包括用来测量合格/不合格的装置;

2.0、分辨力:是仪器可以探测到并如实显示的参考值的变化量,也可以称为可读性或分辨率;

3.0、测量系统:用来获得表示产品或过程特性的数值的系统,称之为测量系统,测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境等的集合;

4.0、偏倚:指同一操作人员使用相同量具,测量同一零件之相同特性多次数所得平均值与采用更精密仪器测量同一零件之相同特性所得之平均值之差,即测量结果的观测平均值与基准值的差值,也就是我们通常所称的“准确度”;

5.0、线性:指测量系统在预期的工作范围内偏倚的变化;

6.0、稳定性:指测量系统在某持续时间内测量同一样品或基准的单一特性时获得的测量值总变差;

7.0、量具重复性:指同一个评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差;

8.0、量具再现性:指由不同评价人,采用同一种测量仪器,多次测量同一零件的同一特性时获得的测量平均值变差;

五、测量系统分析

1.0、测量系统分析前,必须确保测量系统处于校准合格情况之下;

2.0、偏倚分析

偏倚分析采用独立取样法,具体操作如下:

2.1、选取一个样品,建立可追溯标准的真值或基准值,若无样本,则可从生产线取一个落在中心值域的样品当成标准值,且应针对预期测试值的最低值、最高值及中程数的标准各取得样本或标准件,每个样本要求单独分析,并利用更高级别量具对每个样本或标准件测量10次,计算其平均值,并把其当成基准值。

2.2、由一位操作者(作业员)以常规方式对每个样品或标准件测量10次,并计算出平均值,此值即为“观测平均值”;

2.3、计算偏倚

偏倚= 观测平均值 – 基准值

制程变异 = 5.15δ

2.4、计算偏倚百分比

把偏倚乘以100再除以过程变差(或公差),就把偏倚转化为过程变差(或公差)的百分比:

偏倚% = 100*偏倚/过程变差(公差)

2.5、偏倚判定之原则为

A、重要特性部分,其偏倚%≤10%;

B、一般特性其偏倚%≤30%,应依据仪器之使用目的来说明其接受之原因;

C、其偏倚%>30%者,此仪器不宜使用;

2.6、若仪器偏倚较大,其主要原因如下:

A、标准或基准值误差,检验校准程序;

B、仪器磨损;

C、制造的仪器尺寸不对;

D、仪器测量了错误的特性;

F、仪器校准不正确,复查校准方法;

G、评价人员操作不当;

H、仪器修正计算不正确;

3.0、线性分析

与偏倚分析同样,线性分析亦采用独立取样法,如下:

3.1、针对产品所使用之范围,利用标准片或产品样本(一般区分为五个等份,其范围包括产品规格公差之范围)来做仪器之线性分析,如果是采用标准件,须有真值。如果是使用产品样本时,则这些产品的特性需先经精密仪器测量10次以上,再予以平均,以此当作是真值(或基准值)。

3.2、由一位操作者(作业员)以常规方式对每个标准件或样本测量10次,并计算平均值,此平均值即为“观察平均值”;

3.3、计算偏倚

偏倚= 观测平均值 – 基准值

制程变异 = 5.15δ

3.4、绘图分析

利用EXCEL进行绘图,基准值作为X-轴,偏倚作为Y-轴,

Y= a + bX

分别计算其截距、斜率、线性度(Linearity)等;

线性度(Linearity)=|b|*PV;

线性度百分比(Linearity%)=(Linearity/PV)*100%

3.5、线性判定之原则为

A、针对重要特性其线性度%<5%;

B、一般特性其线性度%<10%;

C、线性度%>10%以上者为不合格,此仪器不适合使用;

3.6、若仪器线性不合格,其主要原因如下:

A、在工作范围内,上限或下限内仪器没有正确校准;

B、最小或最大值校准量具的误差;

C、磨损的仪器;

D、仪器固有的设计特性。

4.0、稳定性分析

4.1、选取一个样品,并建立可追溯标准之真值或基准值,若无样本则可从生产线中选取一个位于中心值域的产品当成标准值,且应针对预期测试值的最低值、最高值及中程数的标准各取得样品或标准件,并对每个样品或标准件单独测量并绘制控制图(需做三张控制图分别进行控制,一般情况下,只需做中间的那个就可以了);

4.2、定期(时、天、周)对标准件或样品测量3~5次,注意:决定样本量及频度的因素应包括要求多长时间重新校准或修理次数,测量环境要求使用的频度与操作环境(条件)等;

4.3、将测量数据标记在均值极差(X-R)控制图上;

4.4、计算管制界限,确定每个曲线的控制限并按标准图判断失控或不稳定状态;

4.5、计算标准差,并与测量过程偏差相比较,以评估测量系统的重复性是否适于应用。不可以发生此项之标准差大于过程标准差之现象,如果有发生此现象,则代表测量之变异大于制程之变异,此项仪器是不可以接受的。

4.6、稳定性之判定

稳定性之判定方式与控制图异常情况的判定方式是一致的,即:

A、不可以有点子超出控制界限;

B、不可以有连续三点中有二点在A区或A区以外之位置;

C、不可以有连续五点中有四点在B区或B区以外之位置;

D、不可有连续八点在控制图之同一侧;

E、不可以有连续七点持续上升或下降之情形。

如果有以上之情形,代表此仪器已不稳定,须做维修或调整,维修及调整后需再做校正及稳定性分析。

5.0、GR&R(重复性及再现性)分析

5.1、检测设备的选定:其分辨力应当为样本或产品公差的1/10~1/5;

5.2、评价人的选定:品质部计量人员或MSA研究人员从日常操作该设备/仪器的人员中抽出2~3人进行测量,由计量人员或MSA研究人员进行记录及分析;

5.3、测量参数的选定:由品质部计量人员或MSA研究人员选定,并记录在《重复性与再现性分析报告》中,见附件1;

5.4、被测样品的选定:由计量人员或MSA研究人员选取能够代表整个生产过程的5~10个零件(能够体现出样品间的变异性,有时可以采取每天取1个样,共取5~10天),然后给这些样品编号,确保研究人员知道样品编号;

5.5、测量时采用盲测法,即测量人员按照随机顺序测量样品,不能够看到样品编号,测量人员之间不能够知道彼此之间测量结果;

5.6、每个样品测量人员需重复测量3次,结果由MSA研究人员分别记录在《重复性与再现性分析报告》中相对应位置上;

5.7、若评价人在不同的班次,可以使用一个替换的方法,让评价人A测量5~10个零件,记录读数,然后再让评价人A按照不同的随机顺序重新测量这些零件并记录,评价人B、C同样照做;

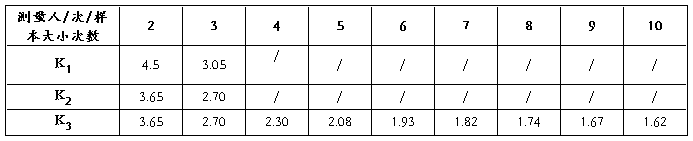

5.8、量具重复性及再现性数据表的计算按照附件一的格式计算出相应数据,并根据样本及测量次数的不同,其参数相应变化,下表为各参数变化时,Ki(i=1,2,3)的值。

相关计算公式如下:

重复性(EV)=

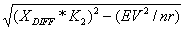

再现性(AV)=

R&R=

样品变异(PV)= RP*K3

总变异(TV)=

5.9、若测量数值的变差很小,且集中于规格中心,但R&R却很大时,可用样本公差(T)代替总变异(TV);

5.10、GR&R判断准则

5.10.1、R&R%小于10%,测量系统可以接受;

5.10.2、R&R小于20%,大于10%,要根据该检测设备的重要性和其成本以及维修费用,同时考虑有无顾客抱怨等情况,综合起来决定是否对该测量系统进行改进;

5.10.3、R&R>30%,该测量系统要改进。

5.11、结果分析

5.11.1、当重复性(EV)变差值大于再现性(AV)时

量具设计精密度不足,应提高精密度;

量具的夹紧装置及夹紧位置须改进;

测试部件内部偏差较大;

量具应加以保养;

5.11.2、当再现性(AV)变差值大于重复性(EV)时

操作员对量具的操作方法及数据度取方式应加强教育,作业标准应再明确订定或修订;

可能需要某些夹具协助操作员,使其更具一致性;

量具入厂后或送检校验或送修纠正后,需再做量测系统分析并作记录;

测量仪表读数盘中的标准刻度不大清晰;

六、参考文件

1.0、《计量设备/器具管理台帐》,附件中需校验仪器均应纳入测量系统分析系统中;

2.0、《计量设备/器具校准计划》

3.0、《校准通知书》

七、附件

附件1《重复性与再现性分析报告》

重复性与再现性分析报告

REPEATIBILITY AND REPRODUCIBILITY ANALYSIS REPORT

第二篇:测量系统分析(MSA)作业规范

测量系统分析(MSA)作业规范

制订部门:品质部

1. 目的

对测量系统变差进行分析评估,以确定测量系统是否满足规定的要求,确保测量数据质量。

2. 范围

适用于本公司用以证实产品符合规定要求的所有测量系统分析管理。

3、权限与职责

3.1 品质部负责测量系统分析的归口管理;每年对公司在用测量系统进行一次全面的分析。

3.2工程、品质负责新产品开发时测量系统分析的具体实施。

4.术语解释

4.1 测量系统(Measurement system):用来对被测特性赋值的操作、程序、量具、设备以及操作人员的集合,用来获得测量结果的整个过程。

4.2 偏倚(Bias):指测量结果的观测平均值与基准值的差值。

4.3 稳定性(Stability):指测量系统在某持续时间内测量同一基准或零件的单一特性时获得的测量平均值总变差,即偏倚随时间的增量。

4.4 重复性:重复性(Repeatability)是指由同一位检验员,采用同一量具,多次测量同一产品的同一质量特性时获得的测量值的变差。

4.5 再现性: 再现性(Reproductivity) 是指由不同检验员用同一量具,多次测量同一产品的同一质量特性时获得的测量平均值的变差。

4.6 分辨率(Resolution):测量系统检出并如实指示被测特性中极小变化的能力。

4.7 可视分辨率(Apparent Resolution):测量仪器的最小增量的大小,如卡尺的可视分辨率为0.02mm。

4.8 有效分辨率(Effective Resolution):考虑整个测量系统变差时的数据等级大小。用测量系统

变差的置信区间长度将制造过程变差(6δ)(或公差)划分的等级数量来表示。关于有效分

辨率,在99%置信水平时其标准估计值为1.41PV/GR&R。

4.9 分辨力(Discrimination):对于单个读数系统,它是可视和有效分辨率中较差的。

4.10 盲测:指在实际测量环境中,检验员事先不知正在对该测量系统进行分析,也不知道所测为哪

一只产品的条件下,获得的测量结果。

4.11 计量型与计数型测量系统:测量系统测量结果可用具体的连续的数值来表述,这样的测量系

统称之为计量型测量系统; 测量系统测量结果用定性的数据来表述,如用通过或不能通过塞

规的方式来描述一只圆棒直径尺寸,这样的测量系统称之为计数型测量系统。计量型测量系统

和计数型测量系统的分析将用到不同的方法

5. 工作程序:

5.1 测量系统分析时机:在下述三种情况下必须进行测量系统分析。

5.1.1 新产品开发时;

5.1.2 检验员发生变更或新购量具或经维修过的量具投入使用前;

5.1.3 定期做,公司规定每年进行一次全面的测量系统分析,分析范围覆盖所有合格在用的不同型

号规格的量具,分析内容覆盖测量系统五性。

5.2 测量系统分析条件

5.2.1 测量作业必须标准化;

5.2.2 检验员必须是经培训合格人员;

5.2.3 测量仪器必须是检定合格状态;

5.2.4 质量特性测量值可重复。

5.3 计量型测量系统分析

5.3.1 稳定性分析

5.3.1.1 选取一个样本并确定其相对于可追溯标准的基准值,如果不能得到,则选择一个落在使

用的量程中程数的产品,并指定它作为标准样本进行稳定性分析。

5.3.1.2 定期(天/周/月)测量基准样品3-5次,决定样本容量和频率时考虑的因素有:校准周期、

使用频率、修理次数和使用环境等。读数应在不同时间读取以代表测量系统实际使用的情况。

使用频率、修理次数和使用环境等。读数应在不同时间读取以代表测量系统实际使用的情况。

5.3.1.3 将测量值描绘在《量具稳定性分析报告》记录的X-R控制图上。

5.3.1.4 计算控制界限,并参照《SPC应用方法》控制图判读规则对不稳定或失控作出判断,如有

不稳或异常现象应进行原因分析,并采取相应措施(如对量具进行校准或维修)。

5.3.1.5 测量系统稳定性分析记录于《量具稳定性分析报告》中。

5.3.2 偏倚分析(独立样本法)

5.3.2.1 获取一个样本并确定其相对于可追溯标准的基准值, 如果不能得到,则选择一个落在使

用的量程中程数的产品,并对其用精密的量具(通常精度为被分析量具的4~10倍)测量10次计

算平均值,此值作为“基准值”。

5.3.2.2 由一位检验员,以常规方式对样品测量10次,并计算10次读数的平均值, 此值即为“观测平

均值”。

* 偏倚=观测平均值--基准值 制造过程变差=6δ

* 偏倚%=偏倚/制造过程变差×100%

* 制造过程变差可从以前的过程控制图得出,或从同时进行的过程能力研究得出,如无法求得时,可用规格公差代替。

5.3.2.4 偏倚接受准则:

* 对测量重要特性的测量系统偏倚%<10%时可接受;

* 测量一般特性的测量系统10%≤偏倚%≤30%时可接受;

* 偏倚%>30%,拒绝接受。

5.3.2.5 偏倚分析记录于《量具偏倚分析报告》

5.3.3 线性分析

5.3.3.1 选择5个产品,它们的测量值要覆盖量具的工作量程。

5.3.3.2 用精密量具测量每个产品以确定它们各自的“基准值”并确认其尺寸覆盖了被分析量具

的工作量程。

5.3.3.3 由被分析量具的操作员盲测每个产品12次,并计算测量平均值和偏倚。

5.3.3.4 绘图:以基准值为X轴,偏倚为Y轴作散布图。

5.3.3.5 使用以下公式求最佳拟合这些点的回归直线和直线的相关系数R。

y=b+ax

式中:x为基准值 y为偏倚

b为截距 a为斜率

a=[ΣXiYi-ΣXiΣYi/n]/[ ΣXi2-(ΣXi)2/n]

b=(ΣYi-aΣXi)/n

R2=[ΣXiYi-ΣXiΣYi/n]2/{[ΣXi2 -(ΣXi)2/n]×[ΣYi2-(ΣYi)2/n]}

线性 = 斜率 ×(制造过程变差)

线性 = 斜率 ×(制造过程变差)

线性%=[线性/制造过程变差] ×100%

5.3.3.6 线性判读准则

5.3.3.6.1 线性程度判读

* R2=1,完全相关,点散布在一条直线上;

* R2=0,完全不相关,X与Y的变化完全不存在任何依存关系;

* 0<R2<1,不完全相关;

5.3.3.6.2 线性接受准则

* 对测量重要特性的测量系统,线性%≤5%时可接受;

* 对测量一般特性的测量系统,线性%≤10%时可接受;

* 线性%>10%,拒绝接受。

5.3.3.7 线性分析记录于《量具线性分析报告》。

5.3.4 重复性和再现性分析(R &R)

确定研究对象、工序、量具、产品和质量特性后可采用下列方法进行分析。

5.3.4.1 极差(R)法

5.3.4.1.1 选取两位检验员A、B和5个产品,每个检验员对每个产品盲测一次,将测量结果记入《量具极差法分析表》表格中。

5.3.4.1.2 计算产品测量的极差R,测量极差R为检验员A和B测量结果差的绝对值。

5.3.4.1.3 计算产品测量的平均极差R=∑Ri/5。

5.3.4.1.4 计算量具的双性(重复性和再现性的合成,简称双性),即测量过程变差:

GR&R=5.15R/d2

式中:GR&R表示量具(Gage)重复性和再现性的合成,5.15表示99%的置信区间,

即2个检验员用同一量具测量同一产品的同一特性的测量结果99%落在GR&R区间内,d2可从《测量系统分析用d2值表》中查出。

5.3.4.1.5 计算双性占制造过程变差的百分数

% GR&R= (GR&R/过程变差) ×100%。

5.3.4.1.6 % GR&R接受准则:

* % GR&R<10%可接受;

* 10%≤% GR&R≤30%,依据质量特性的重要性及量具的重要性、成本及维修费用,决定是否接受;

* % GR&R>30%,不能接受。

* % GR&R>30%,不能接受。

5.3.4.2 均值极差法(X&R法)

5.3.4.2.1 确定二至三名检验员,标以A、B、C,检验员选取需注意代表性,如生产部门检验员与质检部门检验员的相互搭配、白班与夜班检验员的相互搭配等。

5.3.4.2.2 抽取同一种型号产品样本5至10件,标上编号,抽取产品时最好保证产品质量特性测量值覆盖该特性值整个公差范围,另注意检验人员应无法看到产品编号,以保证盲测。

5.3.4.2.3 每一检验员对同一产品的同一特性重复测量2~3次,将测量结果记录在《量具重复性和再现性数据表》中。

5.3.4.2.3 每一检验员对同一产品的同一特性重复测量2~3次,将测量结果记录在《量具重复性和再现性数据表》中。

5.3.4.2.4 根据《量具重复性和再现性数据表》中的数据作《量具重复性和再现性X-R控制图》,并判读,判读规则如下:

a)、极差图判读参照《SPC应用方法》控制图判读规则;

b)、均值图:在控制限内的点代表测量误差,如果一半或更多的平均值落在极限之外,则该测量系统足以检查出产品之间差异,测量系统有效分辨率足够,该测量系统可以提供过程控制、过程能力分析有用的数据,当一半以下落在控制限外,则测量系统不足以检查出产品之间差异,不能用于过程控制及过程能力分析。

5.3.4.2.5 负责组织测量系统分析的人员,依照《量具重复性和再现性数据表》和质量特性规格,按标准规定的格式出具《量具重复性和再现性报告》。

5.3.4.2.6 结果分析

重复性与再现性比较分析

如果重复性(EV)比再现性(AV)大,原因可能是:

——量具需要维修;

——应重新设计量具使其更精密;

——应改进量具的夹紧或定位装置;

——产品变差太大。

如果再现性(AV)大于重复性(EV),则可能存在以下原因:

——需要对检验员进行如何使用量具和读数的培训;

——量具表盘上的刻度值不清楚;

——可能需要某种形式的夹具来帮助检验员更为一致地使用量具。

5.3.4.2.7 %R&R接受准则

* %EV、%AV、%R&R三个误差都<10%——测量系统可接受;

* %EV、%AV、%R&R三个误差在10%到30%之间——测量系统可能被接受,依据量具的重要性、量具成本以及修理费用而定。

* %EV、%AV、%R&R三个误差有一个超过30%——测量系统不能接受,需要改进,应努力找到问题所在并纠正。

5.3.5 计数型测量系统分析(小样法)

5.3.5.1 任取同一型号的产品20件(应包括有合格及不合格的产品)并予以编号,编号不可让检验员知道,也不可让他们知道正在做测量系统分析,以保证盲测。

5.3.5.2 选择两位检验员分为A、B。

5.3.5.3 由这两位检验员测量所有产品两次,并将测量结果记录于《计数型量具检验记录表》,合乎规格界线的零件则填入“YES”,反之则填入“NO”。

5.3.5.4 结果判读

A、若测量结果(每只产品四个数据)相同,则测量系统被接受。

B、若测量结果不一致,则此测量系统须被改进或再评价。

若测量系统不能被改进,则不能被接受,应寻求替代的测量系统。

5.3.5.5 计数型测量系统只能指出产品是好是坏,不能指出产品好坏程度。

5.3.6 测量系统分析方法适用性的确定

5.3.6.1 新产品开发时, 测量系统采用线性、重复性、再现性、偏倚分析方法,由分公司(分厂)品管部进行分析;

5.3.6.2 考虑量具随时间变化的程度,做稳定性分析,由公司计量室进行分析;

5.3.6.3 每年一次的测量系统五性分析,由公司品质部执行。

6、相关文件

6.1 《检验与测试设备管理程序》

6.2 《质量记录管理程序》

7、使用表单/记录

7.1 《量具稳定性分析报告》

7.2 《量具偏倚分析报告》

7.3 《量具线性分析报告》

7.4 《量具重复性和再现性极差法分析记录表》

7.5 《量具的重复性和再现性数据记录表》

7.6 《量具重复性和再现性X-R控制图》

《量具重复性和再现性X-R控制图》

7.7 《量具的重复性和再现性报告》

7.8 《计数型量具检验记录表》