内蒙古科技大学信息工程学院

测控专业生产实习报告

学生姓名:

学 号:

专 业:测控技术与仪器

班 级:

指导教师:

一、引言

1.目的意义:

1、了解检测技术、检测方法及检测仪器在生产实际中的应用情况;

2、使学生对过程控制仪表、智能化仪表等有较深刻的了解和认识;

3、使学生对传感器设计、微机原理、仪表保养维护、精密仪器与设备等方面的知识有更进一步的认识和掌握;

4、使学生对现代化企业的运作、生产工艺流程等有较系统的认识,同时培养学生的现场安全生产意识及组织纪律观念。

2.实习安排:测控20##-1、2、3班(共123人)从20##年6月27日至7月15日进行为期两周的生产实习。其中下厂实习一周(5天),校内实习一周(5天)。实习地点为包钢热电厂,宝钢集团公司,校内实习基地。带队教师:左鸿飞、肖俊生、李忠虎、赵建敏、杨立清、李刚、王臣、解韶峰、刘丕亮

校内实习具体安排如下:去包钢实习的分成4个小组,宝钢实习的分成2个小组。第一天为实习动员。以后5天6个小组轮流去几个教室(B110、B310、A306)参加校内实习;其余时间安排为查阅资料。

下厂实习具体安排如下:去包钢热电厂的分成2大组。第一大组(44人)由李忠虎、赵建敏老师带队7月4日-7月8日上午从学校门口坐车去报告热电厂实习;第二组(45人)由左鸿飞、肖俊生老师带队7月4日-7月8日下午从学校门口坐车去报告热电厂实习。宝钢集团公司实习的为第三大组(34人),由杨立清、李刚老师带队7月11日-15日去上海宝钢实习。

3.包钢集团公司企业简介:包头钢铁(集团)有限责任公司是国家在“一五”期间建设的156 个重点项目之一,1954 年建厂,1998 年改制为公司制企业,拥有包钢股份和包钢稀土两个上市公司,是我国重要的钢铁工业基地和最大的稀土工业基地,是内蒙古自治区最大的工业企业。2006 年全年完成铁738 万吨、钢748 万吨、商品坯材706 万吨,同比分别增长7.7% 、6.6% 、6.2% ;全年生产稀土产品折合氧化物4.01 万吨,同比增长35.5% ;全年实现销售收入273 亿元,实现利润7.74 亿元,上缴税金25 亿元;截至2006 年末,总资产达414 亿元。钢铁产业2006 年底已具备1000 万吨铁的生产能力,即将具备1000 万吨铁、钢、商品坯材综合生产能力。产品包括冷轧薄板、热轧薄板、无缝钢管、重轨及大型材、高速线材等56 个品种、6573 个规格,是我国冶金企业中品种规格较为齐全的企业之一,是全国三大钢轨生产基地之一和品种规格较为齐全的无缝钢管生产基地,是西北地区最大的薄板生产基地。

二、校内实习

1. 电线自动加塑生产线实习基地概况

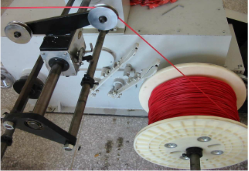

1.1电线自动加塑生产线实习基地概况:该基地建立于20##年10月,以自动电线加塑生产线为主体设备。自动电线加塑生产线是根据工业自动化及其它相关专业的实践教学特点,经过反复论证,由我院师生完成安装调试的一条以实际电线生产过程为基础的实验、生产型模拟生产线。经过师生的不断努力这条生产线已经成为自动化实践教学基地建设的主要环节之一。自动电线加塑生产线既可组成一条实际的生产线,满足控制工程类各专业学生生产教学实践;又可分割成独立的控制环节,作为本科生、研究生、教师及高层次科研人员研究复杂控制系统、先进控制系统的一个物理模拟对象和实验平台。

1.2生产工艺:电线加塑生产过程为:为保证挤塑机机筒内塑料温度恒定,设备采用水、风同时冷却方式。当机头挤出塑料温度、光泽、速度合适时,启动生产线。在联动控制状态下,放线机、挤塑机、牵引机、收线机的运行速度能够根据生产工艺要求和生产经验自动调整,以达到张力合适,稳定生产的目的。裸铜线经过挤塑机机头后被塑封上均匀的塑料,测径后经水槽冷却至40~60℃,通过风机吹干去掉电线上的水珠后印字,形成成品电线。其生产工艺流程可以分为:放线、挤塑、冷却、测径、耐压测试、打字、牵引和收线等主要环节。

1.3主要的自动控制系统:卷绕机械的张力控制系统,是一种时变非线性、强耦合多干扰系统。广泛应用于各种滚筒及卷壳组成的加工生产线上,如电线加塑生产、轧钢等。目前张力控制系统多采用PID控制。

2.水位过程控制系统实习基地概况

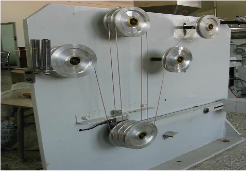

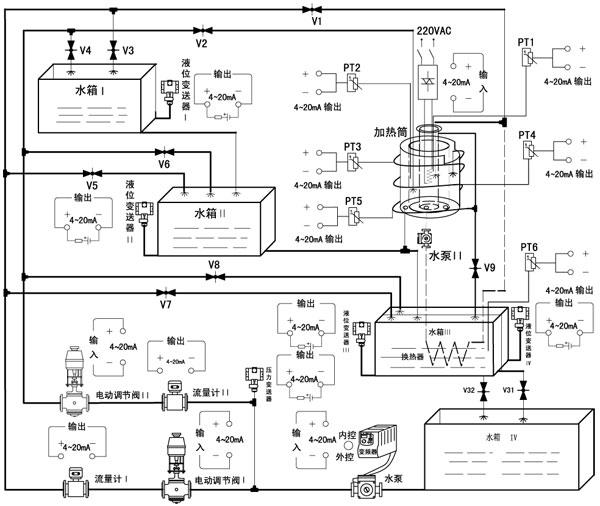

2.1水位过程控制系统实习基地概况:三容水箱控制系统装置是基于工业过程物理模拟对象,集测控技术与仪器技术,计算机技术,通讯技术,自动控制技术为一体的多功能实验装置。系统包括流量、压力、温度、液位等热工参数,可实现系统参数辨识、单回路控制、串级控制、前馈控制、比值控制等多种控制形式。该系统能增强学生的工程实践能力和动手能力,着重训练学生设计、组建工业测控网络、应用组态软件功能实现过程系统监控的开发、设计能力。提高综合运用所学知识,独立设计的能力。

2.2生产工艺三容水箱控制

实验装置配置有上位水箱、中位水箱、下位水箱、水槽、隔套加温圆筒、纯滞后盘管以及水泵、电动调节阀、电磁流量计、液位变送 器、温度传感器、变频器、可控硅移相触发模块以及切换管路状态的电磁阀等部件。实践平台建设方向是模拟一个数字化工厂的网络化设备控制层模型,在系统上体现数字化工厂的总体网络控制结构,在设备上应用典型的自动化设备。

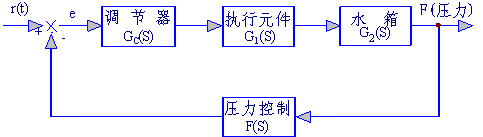

2.3主要的自动控制系统:单回路控制系统压力反馈控制系统

3.自动装配生产线实习基地概况

3.1自动装配生产线实习基地概况:自动装配生产线(FESTO-MPS)费斯托工业自动化教学系统是一套包含工业自动化系统中不同程度的复杂控制过程的教学培训装置,具有综合性、模块化及易扩充等特点。该系统主要以气动元件为主,附加电动元件,总共由8个站组成,每个站都安装在一个可以推动的小车上,而小车正上方是一个带槽的工作台,可以插入各种模块或器件。小车内部安装PLC及工作电源,正前方用一个控制面板,用来控制整个系统运行。每站都用一个单独的PLC进行控制,PLC采用德国西门子公司的S7-300系列中的313C中型PLC。两站通讯通过光电传感器完成。

3.2生产工艺:该系统由8个站组成:第一站,供料站:提供加工工件;第二站,检测站:检测加工工件;第三站,加工站:工件被检测及加工;第四站,提取站;第五站,缓冲站:存放并分隔五个加工工件;第六站,机械手:区分工件;第七站,组装站;第八站,成品分装站,依次从八个站进行加工装配零件,这八个站相互协调、相互制约来完成整个组装任务。

3.3主要的自动控制系统:运用PLC技术实现自动化装配生产工件。

三、校外实习

1.包钢热电厂概况:包钢集团热电厂始建于1974年8月,1978年12月建成投产,目前主要担负着为包钢各生产厂矿提供冷风、蒸汽、电力、采暖热水、软水等动力产品的任务,经过三十多年的发展、壮大,热电厂已成为包钢最大的动力产品生产供应厂。包钢热电厂下设“四部一室一会”即党工部、生产部、机动部、燃料部、办公室、工会和鼓风车间、锅炉车间、汽机车间、电气车间、管网车间、检修车间、热力车间七个车间。主体设备有10台锅炉、9台汽轮发电机、8台高炉鼓风机。包钢热电厂主要动力产品有:高炉冷风、蒸汽、电力、软水(除盐水)、采暖热水等。包钢热电厂的生产在包钢集团公司整体生产中占有举足轻重的作用。

1.1生产工艺简介:合格的煤粉经过排粉机送人输粉管,通过燃烧器喷入锅炉的炉膛中燃烧。燃料燃烧所需的热空气由送风机送人锅炉的空气预热器中加热,预热后的热空气,经过风道一部分送人磨煤机作干燥以及送粉之外,另一部分直接引致燃烧器进入炉膛。燃烧生成的高温烟气,在引风机的作用下先沿着锅炉的倒‘U’形烟道依次流过炉膛,水冷壁管,过热器,省煤器,空气预热器,同时逐步将烟气的热能传给工质以及空气,自身变成低温烟气,经除尘器净化后的烟气由引风机抽出,经烟囱排入大气。锅炉给水先进入省煤器预热到接近饱和温度,后经蒸发器受热而加热为饱和蒸汽,在经过热器被加热为过热蒸汽,,由锅炉过热器出来的蒸汽经主蒸汽管道进入汽轮机膨胀做功,冲转汽轮机,从而发电。

热电厂热力车间(ccpp):先将高炉煤气,脱硫焦炉煤气混合,在经煤气压缩机加工,经燃气透平机膨胀做功,推动燃气透平带动压缩机和外部负荷高速旋转:从燃气透平中排出的空气引至余热锅炉,产生高温、高压蒸汽驱动汽轮机,与燃气透平一起带动发电机发电。

1.2主要的自动控制系统:集散控制系统(DCS),水处理控制系统,送风控制系统,机组控制系统,热力控制系统。

1.3 小结:热电厂应用了课本中大部分的知识,所以课本知识是十分有用的。

四、实习总结(体会和心得)

今年的实习虽然不如往年时间长,但是我感觉自己也学到不少东西。不论在学校还是下工厂,我都是和同学们紧紧跟随在老师和工人师傅后面学习课本所学不到的知识。而且10天的实习,我知道了课本不是没用的,课本的知识在工厂生产中到处都在用。所以我要理论联系实际把课本中看不见的生产流程工艺过程都学好,为以后的社会工作打下良好的基础。

这次实习中,我们详细的参观了下包钢集团的热电厂的几个重要部分,包括厂房和控制室。电厂是由许多热力设备和电气设备组成的复杂的整体。从事其中每一个工作都要做到又要有质量又要保证安全。测控专业在电厂的仪器维护也和这个息息相关。所以我感觉这次实习对我用处十分大。唯一欠缺的是我们没有单独的时间跟着工人师傅检修机器,那样更能体现出测控专业学到的知识在工厂如何应用。

参 考 文 献

[1] 张淑风.电线生产线网络闭环系统智能控制的研究[A],内蒙古科技大学,2010(03).

[2] 陈薇,吴刚. 非线性双容水箱建模与预测控制[J]. 系统仿真学报, 2006,(08) .

[3] 李晓理; 石陇辉; 丁大伟.水箱液位系统多模型控制方法[J],控制理论与应用,2011(03)。

[4] 刘曙光. 现场总线技术的进展与展望[J]. 自动化与仪表, 2000,(03) .

[5] 周永华. 预测控制及其与智能控制结合的发展前景[J]. 昆明工学院学报, 1995,(06) .

第二篇:包钢焦化厂生产实习报告[1]

内蒙古科技大学毕业实习报告

摘要

中文摘要:现代焦炉为蓄热式焦炉,由炭化室、燃烧室、蓄热室、斜道区和炉顶区组成。砌炉材料为硅砖。现在,焦炉正在向大型化发展,即增加炭化室高度。由于焦炉高向、长向加热的均匀、筑炉材料的性能、焦炉设备的强度以及焦炉机械的装备水平等限制焦炉大型化的因素逐步得到解决,焦炉的大型化取得了长足的进步。由4—4.5m向6m或6m以上发展。自上世纪80年代宝钢建成第一座6米焦炉以来,中国焦炉的技术水平产生了一次飞跃。各大钢铁企业和大型民营企业改造或新建焦炉时都选择了6米高炉,目前在建的6米焦炉就有16座。增加焦炉炭化室的容积可以节省基建投资,提高劳动生产率,减少环境污染,改善焦碳质量,减少热量损失。

关键词:焦炉概况,工艺装备,炼焦操作指标

I

内蒙古科技大学毕业实习报告

Abstract:Regenerative for modern coke oven coke oven by carbonization chamber, the combustion chamber, regenerator, ramp areas and Top Area. Build silica brick furnace materials. Now, coke oven is large and development, an increase of the height carbonization. As to the coke high, the uniformity of the heating,筑炉material properties, as well as the strength of coke oven coke oven equipment machinery and equipment, such as restrictions on the level of large-scale coke oven factors have been settled gradually, the large-scale coke oven has been made progress. By 4-4.5 m to 6 m or more than 6 m development. Since the 1980s Baosteel completed the first six meters coke, China has been the technological level of coke produced a first leap. Large iron and steel enterprises and large private enterprises of new coke oven, or have opted for BF 6 m, 6 m in the construction of coke oven has 16. Increase the volume of coke oven carbonization chamber can save infrastructure investment, improve labor productivity, reduce environmental pollution and improve the quality of Coke and reduce heat loss.

Key words: coke oven profiles, process equipment, coking operation indicators

II

内蒙古科技大学毕业实习报告

目 录

摘 要.........................................................................................................................I

前 言........................................................................................................................ 1

第一章 焦炉的构造...................................................................................................... 2

1.1焦炉炉体各部位概述....................................................................................... 2

1.1.1炭化室..................................................................................................... 2

1.1.2燃烧室..................................................................................................... 2

1.1.3斜道区..................................................................................................... 3

1.1.4蓄热室..................................................................................................... 3

1.1.5炉顶区..................................................................................................... 3

1.2焦炉结构及材料............................................................................................... 4

1.2.1焦炉炉体结构及特点............................................................................. 4

1.2.2焦炉材料................................................................................................. 4

1.3包钢焦炉概述................................................................................................... 5

1.3.1焦炉各部位主要尺寸............................................................................. 5

1.4工艺装置........................................................................................................... 7

1.4.1集气系统................................................................................................. 7

1.4.2护炉铁件................................................................................................. 7

1.4.3加热交换系统......................................................................................... 7

1.4.4熄焦系统................................................................................................. 8

1.4.5焦炉除尘设施......................................................................................... 8

1.4.6辅助设施................................................................................................. 9

第二章 炼焦生产操作.................................................................................................. 9

2.1炼焦基本要求................................................................................................... 9

2.1.1对原料煤的质量要求............................................................................. 9

2.1.2炼焦产品的质量指标............................................................................. 9

2.2炼焦工艺流程概述......................................................................................... 10

2.3炼焦操作指标................................................................................................. 11

I

内蒙古科技大学毕业实习报告

2.3.1炼焦基本工艺参数............................................................................... 11

2.3.2焦炉的主要生产操作指标................................................................... 11

附 录...................................................................................................................... 13

附录1:炼焦工艺平面布置图................................................................................... 13

参考文献...................................................................................................................... 14

致 谢...................................................................................................................... 15

II

内蒙古科技大学毕业实习报告

前言

钢铁工业的迅猛发展,给焦化工业提供了前所未有的发展机遇。随着国家产业政策的调整、环保政策的严格对炼铁技术提出了新的挑战。目前,我国焦炉技术装备水平尚不能适应高炉炼铁技术发展的需要。抓紧焦炉的技术改造,以大型的现代化焦炉替代中小型机焦炉,促进我国焦炉的大型化和高效化,势在必行。

6米焦炉与4.3米焦炉相比,显示了无可比拟的技术优势。在同种配煤比及相同结焦的时间下,JN60型焦炉与JN43型焦炉相比,焦碳的机械强度M40提高了3%—5%,M10降低了0.2%—0.4,焦碳反应后强度改善了2%—4%,吨焦的炼焦能耗降低了13.6公斤标煤,吨焦成本也减少了22元。另外,焦碳质量提高后在高炉炼铁生产的延伸效益更是巨大的。

这次我们在包钢实习着重了解了JN60型焦炉的结构、特点、尺寸以及操作参数等。

1

内蒙古科技大学毕业实习报告

第一章 焦炉的构造

1.1焦炉炉体各部位概述

蓄热式焦炉由炭化室、燃烧室、蓄热室、斜道区和炉顶区等组成

1.1.1炭化室

炭化室是煤隔绝空气干馏的地方。是由两侧炉墙、炉顶、炉底和两侧炉门合围起来的。炭化室的有效容积是装煤炼焦的有效空间部分,它等于炭化室有效长度、平均宽度及有效高度的乘积。炭化室的容积、宽度与孔数对焦炉生产能力、单位产品的投资及机械设备的利用率均有重大影响。炼焦时炭化室平均温度约1100℃,局部区域还要高些。炭化室顶部设有2—5个装煤口,还设有1—2个上升管,通过上升管、桥管与集气管相连。为了推焦顺利,焦侧宽度大于机侧宽度,两侧宽度之差叫做炭化室锥度。通常炭化室墙厚度从上至下都一致的。炭化室墙厚一般为100—105mm。

1.1.2燃烧室

燃烧室与炭化室依次相间,为调节和控制燃烧室长向的加热,现代焦炉的燃烧室均分隔成若干立火道。各火道间的隔墙还起提高结构强度的作用。燃烧室的机、焦侧宽度恰好与炭化室相反,因此燃烧室的锥度和炭化室相同但方向相反。燃烧室中心距和炭化室中心距相等。

焦炉生产时,燃烧室墙面平均温度约1300℃,在此温度下,墙体承受炉顶机械和上部砌体的重力,墙面要经受干馏煤气和灰渣的侵蚀,以及炉料的膨胀压力、推焦侧压力。因此要求墙体严密性好、导热性好、荷重软化温度高、高温抗蚀性强、整体结构强度高。为此,现代焦炉的炉墙都用带舌槽的异形砖砌筑。

燃烧室中心距和炭化室中距数值相同。燃烧室内立火道个数随炭化室长度增加而增加,火道中心距随炉型不同而异,一般取460mm或480mm。

2

内蒙古科技大学毕业实习报告

1.1.3斜道区

燃烧室与蓄热室相连接的通道称为斜道。斜道区位于炭化室及燃烧室下面,是焦炉加热系统的一个重要部位,进入燃烧室的高炉煤气、空气及排出的废气均通过斜道。

斜道区是连接蓄热室和燃烧室的通道区。由于通道多、压力差大,因此斜道区是焦炉中结构最复杂,异形砖最多,在严密性、尺寸精确性等方面要求最严格的部位。斜道区的温度在生产时为1000—1200℃,砌体升温时沿炭化室长向靠蓄热室墙底与基础平台间的砂粒滑动层,在护炉铁件的紧拉力下做整体膨胀。斜道出口处设有火焰调节砖及牛舌砖,更换不同厚度和高度的火焰调节砖,可以调节煤气和空气接触点的位置,以调节火焰高度。

1.1.4蓄热室

蓄热室分为煤气室和空气室。用贫煤气加热时,煤气、空气分别经蓄热室的煤气室、空气室预热后进入立火道燃烧;富煤气预热会使其中的碳氢化合物裂解,所生成的炭粒堵塞格子砖孔道,增加燃烧系统阻力,所以不需预热。

蓄热室位于斜道下部,通过斜道与燃烧室相通,是废气与空气(高炉煤气)进行热交换的部位。蓄热室预热煤气与空气时的气流称为上升气流,废气称为下降气流。在蓄热室里装有格子砖,当由立火道下降的炽热废气经过蓄热室时,其热量大部分被格子砖吸收,每隔一定时间进行换向,上升气流为冷空气或高炉煤气,格子砖便将热量传递给空气或高炉煤气。

1.1.5炉顶区

炼焦炉炭化室盖顶砖以上的部位称为炉顶区。在该区有装煤孔、上升管孔、看火孔、烘炉孔、拉条沟等。

烘炉孔只是在烘炉时使用,焦炉在投产前用涂有泥浆的塞子砖堵严。

炼焦煤一般都由装煤孔装入炭化室。装煤孔多,有利于装煤,但相应的装煤车结构复杂,并且炉顶散热多。

上升管孔连通上升管等排气系统设备。双集气管焦炉每个炭化室有两个上升管孔,单集气管只有一个上升管孔。

3

内蒙古科技大学毕业实习报告

看火孔通入燃烧室各个立火道,通过看火孔可以进行炉温调节和测量。 炉顶区是焦炉进行装煤、测温等操作的部位,一般都用黏土砖和绝热砖砌成。 为了减少散热,在炉顶区设有孔洞及不承受压力的部位,用绝热砖砌筑,可防止炉顶温度过高,改善操作环境。炉顶区的实体部位也需设置平行于抵抗墙的膨胀缝。炉顶面砖采用缸砖砌筑,以提高其耐磨性,保持炉顶面平整,延长炉顶寿命。[1]

1.2焦炉结构及材料

1.2.1焦炉炉体结构及特点

(1)JN60-4焦炉为双联火道,废气循环,焦炉煤气下喷,贫煤气和空气侧入的复热式焦炉。该焦炉具有结构严密,合理,加热均匀,热工效率高的特点。

(2)蓄热室主墙采用带有三条沟舌的异型砖相互咬合砌筑。蓄热室主墙对砖煤气道处的外层墙无直通缝,保证了砖煤气道的严密。蓄热室单墙为单沟舌结构,用异型砖相互咬合砌筑,保证了墙的整体性和严密性。

(3)蓄热室内装有薄壁大换热面格子砖,比一般格子砖增加1/3的换热面,可便废气温度降低30℃—40℃。

(4)蓄热室单墙和端墙间,机焦侧从炉头各伸进2m,插入厚10mm的隔热材料,对端墙炉头温度的提高起到一定的作用。

(5)为保证炭化室高向加热均匀,设计采用加大废气循环量和设置焦炉煤气高低灯头等措施(高灯头距炭化室底400mm,低灯头距炭化室底250mm)。[3]

1.2.2焦炉材料

焦炉是焦化厂的基础设备,是一种结构复杂和连续生产的热工设备。焦炉在运转周期内,大部分砌体不易热修,因此,筑炉用耐火材料必须能够适应炼焦生产工艺的要求,经久耐用。一座50孔JN60-4型焦炉所需的砖量为:

硅砖:9333.1t

粘土砖:3856.8t

高铝砖:30.8t

4

内蒙古科技大学毕业实习报告

缸砖:147.7t

高强隔热砖:235.8t

漂珠砖:267.8t

上升管、桥管衬砖(粘土砖):54.8t

炉门衬砖:153t

烟道衬砖(粘土砖):1214.2t

气体燃烧洪炉小炉(粘土砖):61.5t

水泥膨胀珍珠岩砖:62.5t

红砖:268.5t [4]

1.3包钢焦炉概述

该厂5#、6#焦炉为JN60-4型双集气管、单吸气管,双联火道,废气循环,焦炉煤气下喷,复热式焦炉;7#、8#焦炉为JN60-6型单集气管、双吸气管,双联火道,废气循环,焦炉煤气下喷,复热式焦炉。

1.3.1焦炉各部位主要尺寸

(1)炭化室:

全长:15980mm

有效长:15140mm

高:6000mm

有效高:5650mm

机侧宽:420mm

焦侧宽:480mm

平均宽:450mm

锥度:60mm

有效容积:38.5m3

炭化室装干煤量:28.5t/孔

炉顶砖厚:1250mm

炭化室中心距:1300mm

5

内蒙古科技大学毕业实习报告

墙厚:100mm

加热水平:1000mm

(2)燃烧室:

机侧宽:880mm

焦侧宽:820mm

平均宽:850mm

立火道数:32个

立火道中心距:480mm

立火道循环孔:343×235mm

斜道高:800mm

斜道口:

第1、2、31、32火道:120×201mm

第3—30火道:96×170mm

(3)蓄热室:

高:4100mm

宽:390mm

墙厚:

单墙:230mm

主墙:290mm

格子砖层数:26层

小烟道高:650mm

全炉总高:12150mm

(4)烟囱:5#、8#高135m,6#、7#炉共用烟囱高150m。

1.3.2焦炉炉体简述

(1)炭化室50个,每个炭化室有4个装煤孔,装干煤量为28.5t/孔。

(2)燃烧室51个,每个燃烧室有32个立火道。

(3)斜道分为长短斜道。双号由北向南,一长一短;单号由南向北,一长一短。长短斜道分别供煤气和空气,北斜道为煤气,南斜道为空气。

(4)蓄热室104个,煤气、空气各一半,26层格子砖。[5]

6

内蒙古科技大学毕业实习报告

1.4工艺装置

1.4.1集气系统

集气系统包括上升管,桥管,阀体,集气管,横贯管,低压氨水喷洒和高压氨水喷射装置,以及相应的操作条件。

上升管为内隔热式,底部用铸铁座与焦炉砌体相连接,上部采用水封盖。桥管与阀体之间采用水封承插结构。集气管为圆形断面,内设氨水清扫喷咀,供定期清扫用,减轻工人的劳动强度,横贯管设手动和自动调节翻版,使焦气管压力保持稳定,保证在结焦末期炭化室底部压力不低于5pa。

1.4.2护炉铁件

护炉铁件包括炉柱,纵横拉条,弹簧,保护板,炉门,炉柜等。

JN60-4型焦炉采用H型钢的炉柱,工字型大保护板,箱型断面的加厚炉框,空带弹簧门柱,弹簧压力刀边的悬挂式炉门,纵横拉条均设弹簧组,沿焦炉高向也设置小弹簧,均能比较均匀地对炉体施加一定的压力,从而保证了焦炉整体结构的完整和严密。

1.4.3加热交换系统

JN60-4型焦炉的加热系统设有焦炉煤气,高炉煤气以及混合煤气的加热管道。

煤气主管道由外部架空引入焦炉地下室,煤气主管上设有温度,压力和流量的测量和调节装置,各项操作参数的测量,显示,记录和调节都由自动控制仪表完成。焦炉煤气设预热器,保证入炉煤气稳定。高炉煤气(混合煤气)系统设热值仪,便于调控焦炉的供热热量,以降低炼焦能耗。

废气系统中的机焦侧分烟道分别设自动调节翻版,汇合后的总烟道设手动调节翻版。

焦炉加热用的煤气,空气和燃烧后的废气,在加热系统内的流向变换,由液压交换机驱动交换传动装置来完成,每20或30min换向一次。

在焦炉地下室设CO测量及报警装置。[4]

7

内蒙古科技大学毕业实习报告

1.4.4熄焦系统

熄焦装置由熄焦塔、泵房、焦粉沉淀池及焦粉抓斗等组成。熄焦塔为内衬缸砖的钢筋混凝土构筑物,熄焦塔下部为进入熄焦车并有喷水装置的隧道部分,其长度比熄焦车长3—5米,宽度大2—3米。上部为排气筒,其高度应保证熄焦时产生足够的吸力,以免水蒸气从底部外逸。为减少或消除熄焦时随水蒸气排除的大量焦粉,在排气筒内装有捕尘装置,捕尘装置采用木制折流板。熄焦塔的总高度为30—35米。为减少熄焦水气对焦炉操作的影响,熄焦塔中心距端部炭化室中心大于40米。

熄焦水由水泵直接送至熄焦塔喷洒水管。熄焦用水量一般约2m3/t(焦),熄焦时间90—120s。熄焦后的水经沉淀池和清水池将焦粉沉淀后继续使用。熄焦过程中约20%的水蒸发,可用生化处理后废水补充。沉淀池中的焦粉由单轨抓斗抓出,经脱水后外运。

为了控制焦碳水分稳定且不大于6%,熄焦车接焦时行车速度应与焦饼推出速度相应,使红焦均匀铺在熄焦车的整个车厢内。还应定期清扫熄焦设施,保证喷洒装置能迅速而均匀对焦碳喷洒。熄焦后熄焦车应停留40—60s,将车中多余水沥出。熄焦后的焦碳卸至焦台上并停留30—40min,使水分蒸发并冷却焦碳。

[2]

1.4.5焦炉除尘设施

(1)装煤除尘:焦炉装煤时散发出大量烟尘,污染环境。焦炉装煤采用双集气管和在桥管处高压氨水喷射将装煤散发的烟尘经上升管,桥管导入集气管中,减轻炉装煤对环境的污染。

(2)出焦除尘:在焦炉出焦的过程中当红焦碳从炭化室推出和落入熄焦车厢时,散发大量烟尘。在焦侧拦焦机上设计热浮力罩装置,利用烟尘本身的热浮力,在其上升的过程中集中于罩内,用水喷淋扑集的方法,将烟气加以除尘净化。净化后的气体由罩顶排到大气中,除尘总效率约85%左右。

(3)熄焦除尘:在熄焦塔顶设除尘装置,捕集熄焦蒸汽中夹带的焦粉颗粒及大的水滴,然后由塔顶排到大气中,除尘效率约60%左右。

8

内蒙古科技大学毕业实习报告

1.4.6辅助设施

在焦炉炉端台中层设炉门修理站和推集杆,平煤杆更换站。

在端台外侧设一台起吊能力10t的单轨电动葫芦,在焦炉地下室设排水泵及通风机。[4]

第二章 炼焦生产操作

2.1炼焦基本要求

2.1.1对原料煤的质量要求

经备煤车间配合好的煤料质量要求如下:

项目 指标

水分 ≤10%

粒度(<3mm) —80%

灰分 <10%

硫分 <1%

挥发分 24%—32%

胶质层指数 Y 14—20mm

X >15mm

粘结指数 >65

2.1.2炼焦产品的质量指标

(1)冶金焦

项目 指标

灰分 <13.3%

硫分 <1%

水分 <4%

9

内蒙古科技大学毕业实习报告

M40 72%—80%

M10 8%—10%

(2)焦炉煤气组成

化学成分(干基)%

CO CO2 H2 CH4 CmHn N2 O2

6.0 2.4 59.5 25.5 2.2 4.0 0.4

低发热值:17900kJ/m3

2.2炼焦工艺流程概述

备煤车间送来的能满足炼焦要求的配合煤装入煤塔,由备煤车在煤塔下取煤,并经计量后按作业计划将煤装入炭化室内,然后盖好装煤孔盖。煤在炭化室内进行一个结焦周期的高温干馏生成焦碳和荒煤气。

炭化室内的焦碳成熟后,用推焦机推出并拦焦机导入由电机车牵引的熄焦车内,然后进入熄焦塔。经喷水熄焦后的焦碳卸到焦台上,经晒焦后再送往筛焦楼,按筛分级别贮存。

煤在干馏过程中产生的荒煤气汇集到炭化室的顶部空间,进入机焦两侧的上升管,桥管,在桥管处经过氨水喷洒,荒煤气温度降至90℃左右,再进入集气管。煤气和冷凝下来的焦油同氨水一起经吸煤气管道引至煤气净化车间,进行净化处理。

焦炉加热用的焦炉煤气或高炉煤气,由外部管道架空引入,经调压后送到焦炉地下室。上升气流的煤气和空气在燃烧室的立火道底部会合燃烧,燃烧后的废气通过立火道顶部的跨越孔进入下降气流的立火道,在经过蓄热室,由格子砖把废气的部分显热回收后进入下烟道,废气交换开闭器,分烟道,总烟道,烟囱,最后排至大气。

上升气流的煤气和空气与下降气流的废气由加热交换传动装置定时进行换向。[4]

10

内蒙古科技大学毕业实习报告

2.3炼焦操作指标

2.3.1炼焦基本工艺参数

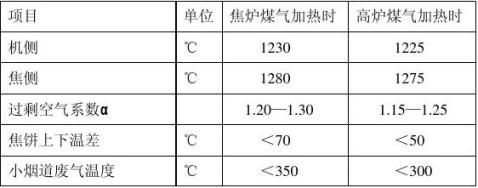

焦炉炭化室孔数 1×50孔 炭化室有效容积 38.5m3 装炉煤体积密度 0.74t/ m3 炭化室装煤量(干) 28.5t/孔 炼焦周转时间 20h 焦炉紧张操作系数 1.07 成焦率 75% 装炉煤水分 ≤10% 煤气产率 320m3/t干煤 焦炉加热用煤气的低发热值 焦炉煤气 16598kJ/m3 高炉煤气 3450Kj/m3 含水10%时干煤相当耗热量: 焦炉煤气加热 2518 kJ/m3 高炉煤气加热 2835 kJ/m3 [4] 2.3.2焦炉的主要生产操作指标

当焦炉周转时间为20h时,正常操作的焦炉主要生产操作指标见下表:

11

内蒙古科技大学毕业实习报告

表2-1 焦炉主要生产操作指标表

12

内蒙古科技大学毕业实习报告

附录

附录1:炼焦工艺平面布置图

13

内蒙古科技大学毕业实习报告

参考文献

[1] 杨建华,阚兴东,石熊保.炼焦工艺与设备.北京:化学工业出版社,2006

[2] 姚昭章,郑明东.炼焦学.北京:冶金工业出版社,2005

[3] 潘立慧,魏松波.炼焦技术问答.北京:冶金工业出版社,2007

[4] 鞍山焦化耐火材料设计研究院.焦化厂设计步骤.1992

[5] 包钢集团焦化厂.焦化厂安全生产标准.1994

14

内蒙古科技大学毕业实习报告

致谢

首先感谢化工系的老师,他们积极为我们联系了实习单位,每天带我们去实习,并为我们安排了车辆,让车每天接送我们去实习单位。其次要感谢包钢焦化厂的领导和技术人员,他们热情的接待了我们,并详细给我们讲解问题,尽可能地帮我们收集数据和材料,还带我们去车间参观。

15