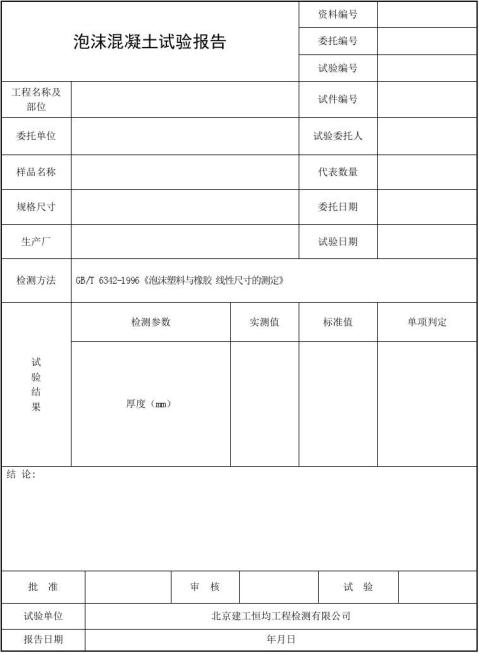

有见证送检 单位编号:

1、本结果仅对所检样品有效。

2、 未经本公司书面批准不得复制试验报告(完整复印除外)

第二篇:硬质聚氨酯泡沫塑料现场发泡工艺

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004

硬质聚氨酯泡沫塑料现场发泡施工工艺标准

(QB-CNCEC J040106-2004)

1 一般规定

硬质聚氨酯泡沫塑料整体保温层现场发泡施工,应符合本标准中规定。

1.0.2 编制参考标准及规范

(1)《建筑工程施工质量验收统一标准》(GB50300--2001)

(2)《屋面工程施工质量验收规范》(GB50207—2002)

1.0.3 硬质聚氨酯泡沫塑料表观密度小、强度高、绝热效果好;采用多羟基化合物和交联剂、发泡剂、泡沫稳定剂、阻燃剂等现场发泡施工,施工工艺较复杂、表面平整度也较难控制。

1.0.4 表观密度,指材料在自然状态下,单位体积的重量。

1.0.5 硬质聚氨酯泡沫塑料现场发泡所用的材料,其品种、规格、性能、配合比例等都应符合设计要求,并符合现行国家、行业和产品材料标准的规定。

2 施工准备

2.1 原材料要求

2.1.1 现场发泡施工所用材料的技术性能和质量必须符合设计要求、相应材料规范和产品标准。

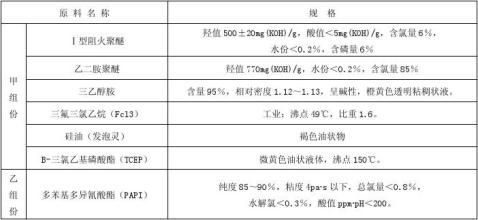

2.1.2 设计未要求时,各种原料规格应符合表2.1.2中的指标。

2.2 主要工机具

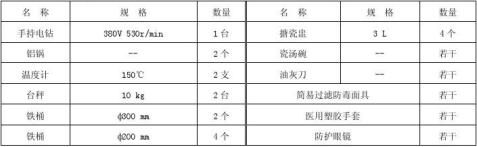

2.2.1 硬质聚氨酯泡沫塑料现场发泡施工常用工器具可参见表2.2.1《每个作业组需准备的泡沫体制备工具表》,并按现场施工组织准备一套或多套。

2.2.2 砂箱、泡沫灭火器等一般消防灭火设备,常用操作安全防护用品。

34

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004

2.3 作业条件

2.3.1 基层已通过检查验收,质量符合设计和规范规定。同时基层表面温度不能过低、也不能有水份。 2.3.2 施工所需的各种材料已按计划进入现场,并经验收。 2.3.3 配合比已确认并经过现场验证。

2.3.4 基层已按设计和施工方案找好坡度、分格等规矩,并已弹出准线和作好标准。 2.3.5 基层变形缝和其它接缝已按设计要求处理完毕。

2.3.6 禁止在雨天、雪天和五级风及其五级风以上的环境中施工作业。环境温度过低、或过高,都将影响发泡施工质量,不利于施工操作。 2.4 作业人员

2.4.1 可以由砖瓦抹灰工、油漆油毡工或防水工、建筑防腐蚀和保温绝热专业工种操作,每个作业组应配有中级技工,专业工种应持有上岗作业证。

2.4.2 硬质聚氨酯泡沫塑料现场发泡施工必须在专业技术人员监督指导下进行。 3 操作工艺 3.1 工艺流程

3.2 硬质聚氨酯泡沫塑料现场发泡施工操作要领

3.2.1 清扫基层,使基层表面无水、无杂物,过分光滑的部位刷明矾水处理。

3.2.2 在处理好的基层上作分仓分隔,分仓板表面应光滑、并刷黄油或机油有利于脱模。

3.2.3 按已确定的现场实际配合比例正确秤量,先将甲组份中六种材料置于甲组料容器均匀混合,通过水浴调节物料温度在+25℃左右。

3.2.4 乙组份“多苯基多异氰酸酯”同样调节在+25℃、加入已混合均匀的甲组料,用手提电动搅拌器混合15~20s,即注入分隔仓内发泡成型。

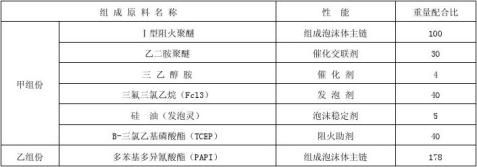

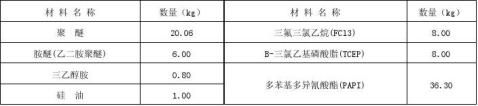

3.2.5 硬质聚氨酯泡沫塑料现场发泡施工的参考配合比见表3.2.5。

3.2.6 发泡材料每次搅拌、灌注时控制在1~2Kg料的范围内,以免每次料层过厚影响散热。

35

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004

3.2.7 物料从搅拌到开始起泡约50s~1min30s,如搅拌15~20s,则物料搅拌完毕到开始发泡之间的灌注操作仅有30~70s,物料约在4min以后凝固,宜在泡沫体凝固前进行后续料的灌注,因此操作组织要周密、准备应充分,保持分仓内物料搅拌、灌注的连续。

如操作需要,可酌减三乙醇胺用量,能稍为延迟起泡开始时间,以有利于灌注操作。

3.2.8 物料形成泡沫体时的温度以+25℃最好,所形成的泡沫体为乳白色,气泡均匀、密实,泡沫体表面光滑,气泡孔径约0.4mm,表观密度为72kg/m。 3.3 施工中需注意的技术和质量问题

3.3.1 进入现场的各种材料必须包装完好、加盖密封运输及保管;贮存地应阴凉、干燥、通风、远离火源;应分类存放、防止混杂、并有标明材料名称、性能等参数的明显标记;在保管及操作场地划定区域内,注意防火、防毒、防爆、防高温等事项。

3.3.2 施工混合搅拌时的物料温度直接影响发泡量及泡沫体质量,必须严格控制。物料形成泡沫体时的温度以+25℃最好,因此,全部物料须在水浴中加热(或冷却)调节温度,可参见本标准第8.1条。 甲组份中各种原料相对密度不同,特别是三氟三氯乙烷(FCl3)的密度大,容易沉积于底部,混合前,甲组份料要先充分搅拌均匀。

泡沫体组成物料的活性大,对气候条件敏感,材料配比用量随气候条件不同而有所变化,必须通过试验经校对后再确定现场施工配比。

3.3.3 灌注泡沫体的基层表面温度过低,泡沫体即产生收缩,如不能对基层加温,可以先在基层表面薄涂一层甲组份料层,然后灌注。

基层表面必须干净、无水,有水份或其它杂物,会直接导致混合料发泡量大减,同时泡沫体呈褐色、泡孔大且不均匀、强度低、发酥。

如基层表面光滑,泡沫体粘着效果不佳时,可以用5 %的明矾水先涂刷一次,干燥后表面即附有明矾小颗粒,以增强粘着力。

3.3.4 受一次发泡量的限止,施工宜分仓进行,分仓模板表面要光滑并薄涂黄油或机油,模板重复使用前应清除粘于表面的发泡料薄层。

分仓内泡沫体应连续,注意在前次泡沫材料表皮仍有柔软粘手感时及时进行后续灌注,避免泡沫体之间出现施工缝。

3.3.5 物料化合反应放热量很大,13cm正方形泡沫体中心温度即能达到120℃。所以,施工现埸要有

36

3

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004 良好的通风条件,以利于散热。厚、大体积部位最好采用适当的通风散热措施。

3.3.6 阻燃剂(TCEP)不参加化学反应,用量不宜过多,否则会引起泡沫体收缩和发脆。

要严格控制配合中胺醚用量,用量过多会引起阴燃着火。

硬质聚氨酯泡沫塑料的原材料中含氯、苯、氰化物,并会在施工中产生光气(一氧化碳气体与氯气在光照下生成的毒气)等刺激性毒物,操作过程要做好防护、防止中毒、注意安全。

3.3.7 材料中泡沫稳定剂(硅油)的贮存期最长8个月,贮存期过长粘度增大,开始失效。

3.3.8 现场施工每立方米泡沫体中的各材料消耗参考用量见表3.3.8。

4 质量标准

4.1 主控项目

4.1.1 保温材料的堆积密度或表观密度、导热系数,必须符合设计要求。

检验方法:检查出厂合格证、质量检验报告和现场抽样复验报告。

4.1.2 保温层封闭前的含水率必须符合设计要求。

检验方法:检查现场抽样检验报告。

4.2 一般项目

4.2.1 保温层铺设应做到:气泡均匀、孔径适宜、发泡致密,表面光滑,保温层表面平整,找坡正确,强度达到设计要求,无开裂及烧心等缺陷。

用2m长靠尺检查表面不平整度:尺和表面间空隙不应大于7mm,且空隙变化要平缓。

检验方法:观察检查,检查现场抽样检验报告。

4.2.2 保温层厚度应符合设计要求。整体现浇保温层铺设厚度的允许偏差为+10%,-5% 。 检验方法:用钢针插入和尺量检查。

4.3 质量记录

4.3.1 各种原材料的出厂质量证明文件、产品性能和检测报告,进场验收检查记录。

4.3.2 配合比及其试拌调整记录,现场计量、拌合记录。

4.3.3 整体现浇保温层铺设前对基层和细部节点的隐蔽工程检验记录。

4.3.4 屋面保温层工程检验批质量验收记录。

5 成品保护

5.0.1 整体现浇保温层铺设后,不得直接在其上推行小车和堆放重物。

5.0.2 完成发泡施工的区域作好防雨、防潮遮盖,防止泡沫体浸水、受潮。

5.0.3 雨水口、水落管口等,采取临时措施封堵,防止杂物进入造成堵塞。

6 职业健康安全与环境管理

37

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004 现场应根据公司“环境与职业健康安全管理体系文件”要求,结合施工项目所在地政府建设、劳动、环境卫生等行政管理部门和业主的规定,对施工过程中“环境因素和职业健康安全危险源”进行辨识与评价,有针对性的提出控制措施及方法。

本工艺标准中的下列要求应予以重视。

6.1 职业健康安全管理要求

6.1.1 操作人员施工前应进行体格检查,患有气管炎、心脏病、肝炎、高血压以及对其中某些化工物质有过敏反应者均不得参加施工作业。

6.1.2 操作人员应戴防护口罩、防护眼镜、手套、工作服等防护用品,当班工作完毕应及时更换工作服并及时冲洗和清洗身体暴露部分。

6.1.3 应适当增加操作人员的工间休息,遇有恶心、呕吐、头昏等情况时应及时送到空气新鲜的场所休息,或速送医院诊治。

6.1.4 现场存放原材料的场地应通风良好、远离火源与热源,与其它设施和工作区有一定的安全距离,备置有消防器材并严禁烟火。

6.1.5 作业场地应架设围栏和警示牌。工作现场严禁抽烟。

6.2 环境管理要求

6.2.1 所有原材料必须架空、密封堆放,取用后及时加盖封闭,避免材料泄漏污染场地和环境。

6.2.2 现场掉落的、废弃的材料,材料包装,应及时清理、回收,集中处理。

6.2.3 废弃物、受化工材料污染的土,禁止作土方回填或就地填埋,防止对地下水和环境的污染影响。

6.2.4 禁止在施工现场焚烧废弃物,严禁用烤、烧的方法清理装运材料的容器等。

7 硬质聚氨酯泡沫塑料现场发泡施工泡沫体常见缺陷的原因分析及其防治和改进

7.1 泡沫体收缩

7.1.1 原因分析:①、配合比例失调,甲组份料用量多、泡沫体凝固时有轻微收缩,或TCEP用量超出材料总用量22%时、使泡沫体塑性升高强度下降产生收缩;②、强度低的泡沫体受气温影响会发生收缩变形;③、强度低的泡沫体吸水后也会产生收缩变形。

7.1.2 防治及改进措施:适当提高胺醚用量,增加泡沫体骨架强度;控制好物料的混合搅拌温度;防止搅拌后的泡沫体接触水份。

7.2 泡沫体发脆和发酥

7.2.1 原因分析:①、乙组份料用量过多,或乙组份料酸性太高;②、基层表面有水份,或物料温度过低;③、TCEP用量超出材料总用量22% 。

7.2.2 防治及改进措施:根据分析出的原因,采取针对性的调整措施。

7.3 物料不发泡或发泡量少

7.3.1 原因分析:①、物料温度过低或过高;②、甲组份料用量过多。

7.3.2 防治及改进措施:根据分析出的原因,调整材料用量。

7.4 泡沫体出现大孔或泡沫下沉

7.4.1 原因分析:①、没有加入硅油、硅油失效、或硅油用量不足;②、物料反应发泡过程遇有水份都可能产生此两缺陷,泡沫下沉时还会发出密集的小爆响声;③、胺醚用量大于40%会出现大孔,PAPI纯度低含总氯量高,酸度高等原因引起泡沫体出现大孔。

7.4.2 防治及改进措施:根据分析出的原因,采取针对性的调整措施。

38

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004

7.5 泡沫体密度不均匀

7.5.1 原因分析:主要原因是甲、乙两组份料混合不均匀。 7.5.2 防治及改进措施:严格按要求操作,甲组份料要先搅拌均匀。 7.6 形成的泡沫体开裂及烧心

7.6.1 原因分析:①、物料温度太高,或灌注料层太厚、热量难散发;②、胺醚用量太多引起表面固化过快;③、三乙醇胺用量过多,化合反应太速;④、散热条件差;⑤、物料活性大,特别是PAPI活性大。

7.6.2 防治及改进措施:控制好物料温度、一次浇灌不要过厚、加强作业场地的通风散热。 8 与施工工艺标准相关的技术和质量要求 8.1 硬质聚氨酯泡沫塑料的发泡

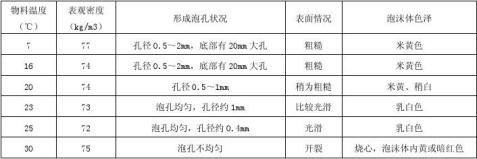

硬质聚氨酯泡沫塑料现场发泡施工过程,物料在不同施工温度时的泡沫体形成效果也不同,以施工温度在+25℃时效果最好(此温度条件下所形成的泡沫体为乳白色,气泡均匀、密实、表面光滑,气泡孔径约0.4mm,表观密度为72kg/m3)。表8.1给出的泡沫体形成时的温度效果比效,供施工中参考掌握。

8.2 检验批的划分

硬质聚氨酯泡沫塑料现场发泡保温层分项工程的施工质量检验批应按不同高程的屋面、变形缝、施工段等划分、并实施检查,应符合以下规定:

8.2.1 按屋面面积每100m抽查一处,每处10m,且不得少于3处。 8.2.2 接缝密封防水,每50m抽查一处,每处5m,且不得少于3处。 8.2.3 细部的构造处理全部进行检查。

8.3 屋面工程保温层工程检验批和分项工程质量验收记录表

8.3.1 屋面保温层工程检验批质量验收记录 见附录B表(QB-CNCEC J04—02) 8.3.2 分项工程质量验收记录 见附录B表(QB-CNCEC J04—12) 8.4 屋面保温层工程检验批质量验收 8.4.1 判定检验批施工质量为合格的规定。 主控项目:必须达到本标准规定的质量标准。

一般项目:对定性的项目,检查点必须基本达到本标准规定的质量标准。对定量(规定有允许偏差值)的项目,必须有80%以上的检查点(处)符合规定的质量要求;其它检查点(处),不得有明显影

2

2

39

中国化学工程总公司施工工艺标准 QB-CNCEC J040106-2004 响使用的点(处)、且其偏差值不得大于允许偏差值的50%(即可放宽到允许偏差值的150%)。

8.4.2 检查达不到质量标准时,应按《建筑工程施工质量验收统一标准》GB50300—2001的规定处理。

8.4.3 检验批的质量验收记录由施工单位项目专业质量检查员填写,监理工程师(建设单位项目专业技术负责人)组织施工单位项目专业质量检查员等进行验收,并按表(QB-CNCEC J04—02)内容记录。

8.5 屋面保温层分项工程质量验收合格的规定

8.5.1 分项工程所含的检验批均应符合合格质量的规定。

8.5.2 分项工程所含的检验批的质量验收记录应完整。

8.5.3 分项工程质量应由监理工程师(建设单位项目专业技术负责人)组织施工单位项目专业技术负责人等进行验收,并按表(QB-CNCEC J04—12)内容记录。

40