郑州轻工业学院

本科毕业设计开题报告

题 目 XXXXXXXXX

学生姓名 X X

专业班级 XX08级X班

学 号 200XXXXXXXXX

院 (系) 易斯顿美术学院

导师(职称) X X(XX)

完成时间 20 年 月 日

开题报告填写要求

1.开题报告(含“设计的可行性论证报告”)作为毕业设计答辩委员会对学生答辩资格审查的依据材料之一。此报告应在指导教师指导下,由学生在毕业设计工作前期内完成,经指导教师签署意见及所在专业审查后生效。

2.开题报告内容必须用黑墨水笔工整书写或按教务处统一设计的电子文档标准格式打印,禁止打印在其它纸上后剪贴,完成后应及时交给指导教师签署意见。

3.“设计的可行性论证报告”应按论文的格式成文,并直接书写(或打印)在本开题报告第一栏目内,学生写设计的可行性论证报告的参考文献应不少于15篇(不包括辞典、手册)。

4.有关年月日等日期的填写,应当按照国标GB/T 7408—94《数据元和交换格式、信息交换、日期和时间表示法》规定的要求,一律用阿拉伯数字书写。如“20##年3月15日”或“20##-03-15”。

设计的可行性论证报告写作内容

一、课题的意义和必要性;

二、课题的基础条件;

三、课题总体目标和计划安排;

四、课题的主要研究内容;

五、课题的主要创新点。

本科毕业设计开题报告

本科毕业设计开题报告

本科毕业设计开题报告

第二篇:三面弯板的加工工艺及模具设计之毕业设计附外文资料,开题报告

学生毕业设计(论文)报告

题目 三面弯板零件的加工工艺及模具设计

题目 三面弯板零件的加工工艺及模具设计

专业名称 机电一体化

班级学号 0 9 90 2 1 1 8

学生姓名 刘 星

指导教师 柴京富老师

填 表 日 期 20## 年 4 月 24 日

南昌航空大学高职学院

毕业设计(论文)任务书

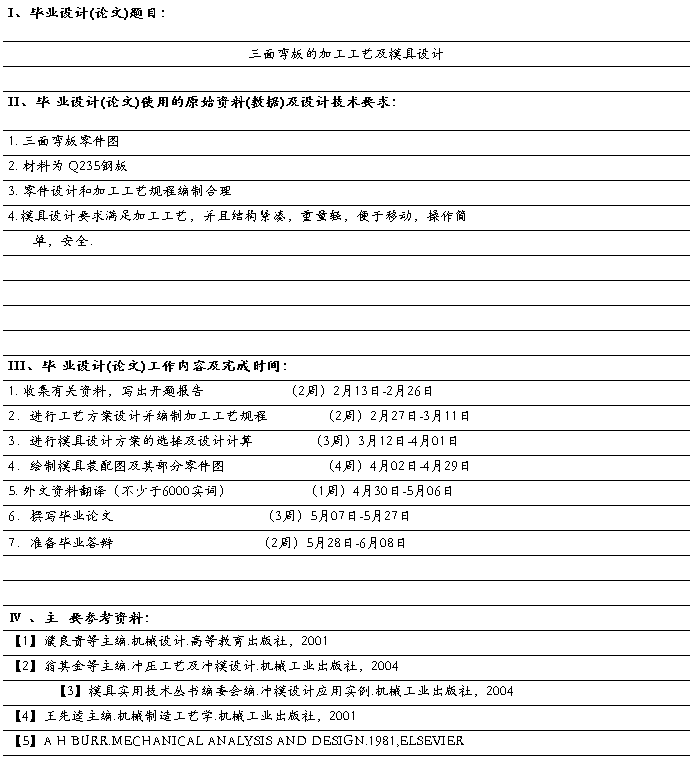

高等职业技术 学院 机电一体化 专业 099021 班

学生(签名): 刘 星

日期: 自 2012 年 2 月 13 日至 20## 年 6 月 8 日

指导教师(签名): 柴京富

助理指导教师(并指出所负责的部分):

系(室)主任(签名):

系(室)主任(签名):

附注:任务书应该附在已完成的毕业设计说明书首页。

毕业设计(论文)开题报告

设计(论文)题目:三面弯板的加工工艺及模具设计

一.选题依据及意义

1.主要依据

冲压是一种先进的金属加工方法,生产效率高,加工成本低,材料利用率高,产品尺寸精度稳定,操作简单,容易实现机械化和自动化等优点,特别适合于大量生产。但对冲压生产而言,单工位模具结构单一,生产效率低,而且钣金件不能过于复杂,否则就需要多副单工模具才能实现。如果采用级进模进行生产,就可以改变这些缺点。级进模的特点是生产效率高,生产周期短,占用的操作人员少,非常适合大批量生产。

2.意义

本课题对级进模的应用进行研究,其研究意义如下:

通过对三面弯板零件进行详细分析,确定零件的冲压工艺方案并制定零件的制造工艺,通过课题让我们能够掌握中等复杂程度零件的冲压模具设计和制造的一般方法,对零件冲压工艺方案的确定,工艺计算及模具设计有更深层次的认识,并学会对模具设计资料的检索与整合以及对已有资料的充分合理利用,实践性课题是对学生理论学习水平的实践和检验,可对以后从事类似的工作有一定的指导性和实践意义,级进模是由多个工位组成,各工位按顺序关联完成不同的加工,在冲床送料按照一个固定的步距将材料向前移动,本次设计在一副模具上就可以完成两个工序,由冲孔,落料组成。

二.国内外研究现状及发展趋势

1. 级进模制造技术的研究现状

随着科学技术的不断进步,工业产品生产日益复杂与多样化,产品性能正在和质量 也在不断提高,因而对冲压技术提出了更高的要求。冲压技术自身也在不断的创新和发展。为了适应大批量高,高效率生产的需要,在冲压模具和设备上广泛运用了各种自动化的进出料机构,对于大型冲压件,例如汽车覆盖件,专门配置了机械手或机器人,这不仅仅提高了冲压件的生产品质和生产率,而且也增加了冲压工作的安全性。在中,小件的大批量生产方面,现已广泛应用多工位级模,多工位压力机或高速压力机。在中小批量多品种生产方面,正在发展柔性制造系统。为了适应多品种生产时不断更换模具的需要,已成功的开发出快速换模系统。

2.多工位级进模的发展趋势

随着工业产品质量的不断提高,冲压产品生产正呈现多品种,少批量,复杂,大型,精密,更新换代速度快的变化特点,冲压模具正向高效,精密,长寿命,大型化方向发展。为适应市场变化,随着计算机技术和制造技术的迅速发展,冲压模具设计制造技术也正由手工设计,依靠人工经验和常规机械加工技术向以计算机辅助设计(CAD),数控切削加工,数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。

随着计算机的深入使用,我国不少企业已经在尝试或开展计算机辅助冲压工艺设计CAPP系统已从工艺设计发展到工艺信息的管理。设计方法也从派生式,混合式,创成式三种CAPP系统并举的局面向智能化的混合式方向发展。但很多地方需要设计人员的决策和经验,真正使用的基于知识的大型复杂冲压件CAPP系统尚未建立,由于冲压工艺设计过程的复杂性和模糊性,想要全面有效的解决问题需要一种新型智能型工程设计方法,即基于知识工程的KBE技术及信息管理技术综合应用到冲压工艺设计中,建立智能优化的CAPP系统,并实现与CAD/CAE/CAM及管理额集成化,将是该领域未来的发展方向。

三.本课题研究内容

本次设计的内容为三面弯板零件的加工工艺及模具设计,重点介绍零件的设计,零件的机加工艺、冲压模具的设计,最后画出零件图。

四.本课题的研究方案

本次设计按照工艺分析——工艺方案确定——模具结构设计的思路进行。

1)方案对比该工件包括落料,冲孔两个基本工序,可以有以下三种工艺方案:

方案一:先落料,后冲孔。采用单工序模生产;

方案二:落料—冲孔复合冲模。采用复合模生产;

方案三:冲孔—落料级进冲模,采用级进模生产

2)方案分析

方案一:结构简单,但需要两道工序两副模具,成本高生产效率低,难以满足大批量生产的要求;

方案二:该方案经计算可冲孔落料复合完成,只需要一副模具,工件精度及生产效率都较高,工件最大壁厚为7mm,模具强度较好,但模具制造较复杂,调整维修较麻烦;

方案三:只需一副模具,生产效率高,操作方便,但是制造精度不如复合模,模具制造比较麻烦,调整维修麻烦。

3)方案确定

该零件的材料为Q235,较软的碳素钢,强度硬度很低,而韧性较高,有好的深冲,弯曲等冷加工性能,焊接性能。且该零件形状简单,大批量生产,可以考虑采用级进模冲压的形势。该零件尺寸较小,因此加工精度不高,一般冲压都能满足其尺寸精度的要求。综合以上分析,得出结论是:该零件工艺性能较好,适于级进模进行冲压。

五。研究目标,主要特色及工作进度

1.研究目标,主要特色

通过对工件的工艺分析,确定工件的重点主要集中在模具工作部分零件的设计(例凸模,凹模),各种固定板的设计和相关尺寸的计算和校准:设计前后工序的关联性及模具的关联性,合理安排工序,尽量使模具的结构更紧密,同时在模具的设计过程中还要考虑到所设计的零件的课加工性,要尽量多的选用标准件,达到规范化设计的要求成为此毕业设计的难点:针对此次模具设计工作量大,工作难度大的特点,拟采用计算机辅助设计AutoCAD,pro/E等相关软件来完成模具的设计,从而节省时间和精力:收集相关文献,期刊论文来加以辅助设计;针对自身理论方面的不足将更多的向柴老师请教学习,当然,具体的设计中也要不断的去实践设计的模具的实用性与经济性,使设计更趋于精确化,规范化,系统化。设计中所提供的三面弯板材料为厚度0.5mm的Q235,该零件冲孔落料成形,采用级进模采用完成。

2.工作进程

第一、二周:毕业实习,完成调研报告;

第三、四周:方案论证,确定方案,完成外文翻译;

第五、六周:确定设计方案和技术路线;

第七、八周:编制冲压工艺规程;

第九、十周:初定模具设计方案,设计计算,画出总装草图;

第十一、十二周:绘制模具装配图及零件图;

第 十三 周:制定模具零件加工工艺规程;

第 十四 周:撰写设计说明书及相关技术文件;

第 十 周五:交毕业设计;

目 录

摘要 .................................................. 1

0 引言................................................... 1

1 冲裁弯曲工艺分析........................................2

1.1工件的工艺分析......................................2

2 工艺方案的分析与确定...................................3

2.1工序分析...........................................3

2.2可行性工艺方案.....................................3

2.3工艺方案确定.......................................4

2.4模具结构初步确定...................................4

2.5弯曲件展开尺寸计算.................................4

3 排样设计 ..............................................5

3.1确定排样方式.......................................5

3.2.计算材料利用率.....................................6

4 冲载压力机压力中心计算..................................7

4.1落料力..............................................7

4.2卸料力..............................................7

4.3冲孔力..............................................7

4.4顶件力..............................................8

4.5弯曲力..............................................8

4.6总冲压力............................................8

4.7压力中心计算........................................9

5主要工作部分尺寸计算..................................10

5.1凹凸模刃楼尺寸计算的依据和计算原则..............10

5.2凹凸模刃口尺寸计算方法..........................10

6工作零件刃口尺寸计算..................................11

7闭合高度计算与冲压机选择..............................15

7.1闭合高度........................................15

7.2冲压机选择......................................15

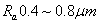

8凸、凹模结构设计及校核 ...............................17

8.1冲载模工作零件的设计............................17

8.2卸料,顶件和推料装置.............................23

8.3定位元件........................................24

8.4导向元件........................................24

8.5模架和模柄的选择................................25

8.6模具寿命........................................25

8.7模具材料的选用..................................26

9结论..................................................27

9.1总结.............................................27

9.2展望.............................................28

结束语..................................................28

答谢辞..................................................29

参考文献................................................29

三面弯板冲压工艺编制及模具设计

机电一体化 099021 刘 星

摘要:分析了三面弯板的冲压工艺性,介绍了弯板级进模的总体结构与排样方案,通过对弯板模具的设计让我们对模具的认识更深一层次,通过对弯板模具的设计,让我们更透彻了解其结构与作用。实践证明:该模具结构可靠,能保证产品质量,对此类零件的级进模设计有重要参考价值。

关键词:三面弯板;级进模;排样设计

board of stamping process and mold design

Mould 021 liuxing

Abstract: analysis of the guard plate stamping process, introduced the fender structure of progressive die and the layout design, through to the guard plate mold design let we die on the understanding of deeper level, the guard plate mold design, let us more thorough understanding of its structure and function. Practice has proved that: the die structure is reliable, can guarantee the quality of products, to the kind of progressive die design is of great reference value.

Key words: retaining plate; progressive die; layout design

引言:本课题对级进模的应用进行研究,其研究意义如下:

通过对三面弯板零件进行详细分析,确定零件的冲压工艺方案并制定零件的制造工艺,通过课题让我们能够掌握中等复杂程度零件的冲压模具设计和制造的一般方法,对零件冲压工艺方案的确定,工艺计算及模具设计有更深层次的认识,并学会对模具设计资料的检索与整合以及对已有资料的充分合理利用,实践性课题是对学生理论学习水平的实践和检验,可对以后从事类似的工作有一定的指导性和实践意义,级进模是由多个工位组成,各工位按顺序关联完成不同的加工,在冲床送料按照一个固定的步距将材料向前移动,本次设计在一副模具上就可以完成两个工序,由冲孔,落料组成。

1. 冲裁弯曲工艺分析

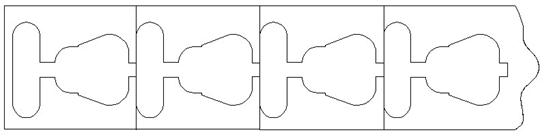

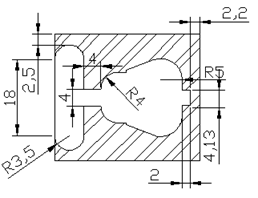

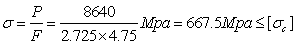

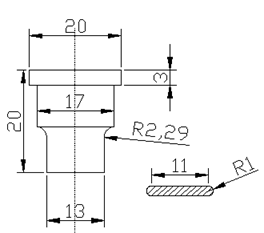

1.1工件的工艺分析(如图1所示)

图1 三面弯板零件图

生产批量:大批量;材料:Q235;材料厚度:0.5mm;制造精度:IT13

1.1.1冲裁工艺分析

1)审图:该工件图外形简单,只需3次U型弯曲即可。

该工件图尺寸标注齐全,有三次弯曲,未注圆角设为 。

。

该工件图上标注公差等级采用经济精度IT13级,冲裁加工简单,表面平整,光滑,无毛刺。

2)工件图尺寸齐全,无精度要求,选用经济精度IT13级,该冲件材料 Q235钢板,抗剪强度为304~374 ,抗拉强度为375~460

,抗拉强度为375~460 ,伸长率为28%,屈服强度为235

,伸长率为28%,屈服强度为235 。由此可知,Q235具有良好的冲压成形性能,为一般冲压用钢,适合冲裁,所以可大批量生产。

。由此可知,Q235具有良好的冲压成形性能,为一般冲压用钢,适合冲裁,所以可大批量生产。

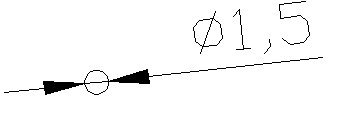

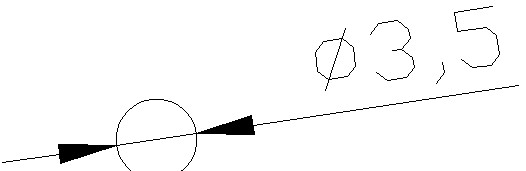

3)该工件图上要切掉两个直径3.5和一个两个直径1.5的和一个长度13宽2销键形孔废料的距弯曲线距离比较远,所以加工过程中不会造成料的变形,所以综上,该工件适于冲裁工艺加工。

1.1.2弯曲工艺分析

1) 该冲件尺寸齐全,精度要求较低,选经济精度IT13级。

2) 该工件材料为Q235钢板,具有较好的抗剪,抗拉强度,冲件有三处弯曲,可以看做是三次U型弯曲。可以用一个大的弯曲凸模直接弯曲成形,且可以一步弯曲到规定尺寸。

3) 该工件形状对称,适合采用对称弯曲。

4) 该工件表面光滑平整,无毛刺,不易断裂,有较高的塑性,适于弯曲工艺加工。

2.工艺方案分析与确定

2.1 工序分析

该弯曲件结构简单,分析满足普通冲裁要求,可采取冲孔,切废,落料,弯曲来完成。

2.2 可行性工艺方案

1)单工序工艺

即用落料、冲孔、弯曲三副模具分别完成三种工序。

2)级进工艺

即冲孔、落料、弯曲三个工位。

3)复合工艺

即采用一副复合模一次冲裁完成。

分析比较:

1)单工序工艺:模具结构简单,制造成本较低,但制件内外形的位置精度难以得到保证,且所占用设备及工人较多,生产效率低。

2)级进工序工艺:制件内外形位置精度较易得到保证,易于实现自动化生产,生产效率高,但模具结构较复杂,制造成本较高。

3)复合工序工艺:制件内外形位置精度高,生产效率高,但模具结构复杂,制造困难。

2.3工艺方案确定

选择方案2),因为该弯曲件需要冲裁和弯曲来完成,需要大批量生产,分析零件图,尺寸也不大,采用级进模加工,能大大提高生产效率。

2.4 模具结构初步确定

确定冲压工艺方案以后,应通过分析比较,选择合理的模具结构型式,使它尽可能满足以下要求:

1) 能冲出符合技术要求的工件;

2) 能提高生产效率;

3) 模具制造和修模方便;

4) 模具有足够的寿命;

5) 模具易于安装调整,而且操作方便、安全。

该冲压件采用冲孔—落料连续冲压的级进模。卸料方式为弹压卸料,出件方式为废料从凹模表面落下,工件从凹模表面推出,送料方式为横向自动送料,导向为滚动方式。在模具上装顶杆、导正销。模架选择对角导向模架。

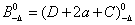

2.5弯曲件展开尺寸计算

1)展开尺寸计算:

113

113

搭边值确定t=0.5,L=113>50,件间距离a1=1.8mm,延边a=2.0mm,

2)料宽:

=32.25+2.0×2=36.25mm

=32.25+2.0×2=36.25mm

图2工件展开图

3排样及计算材料利用率

3.1确定排样方式

冲裁件在条料、带料或板料上的布置方法叫排样。排样方案对材料利用率、冲件质量、生产率、模具结构与寿命都有重要的影响。根据零件形状,为了不增加模具的制造难度,考虑采用有废料排样方式。如图4-1

采用有废料和少废料排样,排样图分别如图4-1-1和图4-1-2

图3-1-1 有废料排样

图3-1-2无废料排样

少废料排样虽然材料利用率有所提高,但由于条料本身的宽度公差,以及条料导向与定位所产生的误差会直接影响冲裁件尺寸而使冲裁件的精度降低,也降低了模具寿命,结合各自的优缺点,综合考虑采用有废料排样法。

3.2计算材料利用率

3.2.1.计算制件的面积A

根据计算得到,面积A = 806.25mm2

3.2.2.确定搭边a与a1的值

查《冷冲模设计》表3-10搭边a与a1数值

取a=2.2mm a1=2.5mm

于是条料宽度:b=25+2a1=30mm

进距:l=32.25+a=34.75mm

3.2.3.材料利用率计算

查《中国模具设计大典》第3卷冲压模具设计。

表18.3-24轧制薄钢板的尺寸(GB/T708-1988)

板料规格选用0.5mm×700mm×1000mm(tmm×Bmm×Lmm)

1)若采用纵裁:

裁板条数n1=B/b=700/30=23条余10mm

每条个数n2=(L-a)/l=(1000-2.2)/34.25=29个余4.55mm

每板总个数n总=n1*n2

=23*29

=667(个)

材料利用率 η总=[n总*A/(L*B)]*100% (3-2-3-1)

=[667*806.25/(700*1000)]*100%

=76.8%

2)若采用横裁:

裁板条数n1=L/b=1000/30=33个余10mm

每条个数 n2=(B-a)/l=(700-2.2)/34.25=20个余12.8mm

每板总个数n总=n1*n2

=33*20

=660(个)

材料利用率 η总=[n总*A/(L*B)]*100% (4-2-3-2)

=[660*806.25/(700*1000)]*100%

=76.2%

显然纵裁的材料利用率要高些,因此选用纵裁。

4冲裁压力及压力中心计算

4.1落料力F落

查《冷冲模设计》第54页,落料力F落公式为

F落=KLtτ (5-1)

式中 F落—落料力(N)

L—冲裁件周长(mm)

t—材料厚度(mm)

τ—材料的抗剪强度(MPa)

K—系数,常取K=1.3

这里L=2*(34.25+30)=128.5,t=0.5mm 取τ=350MPa

则 F落=1.3*128.5*0.5*350

=29233.75(N)

4.2卸料力F 卸

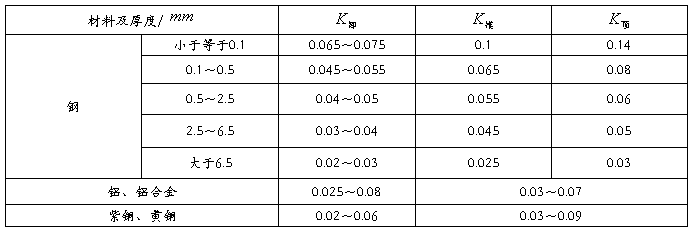

查《冷冲模设计》表3-8卸料力、推件力和顶件力系数

取K卸 =0.035

F卸 = K卸 . F落 (4-2)

=0.035*29233.75

=1023.2(N)

4.3冲孔力F冲

查《冷冲模设计》第54页,落料力F冲公式为

F冲=KLtτ (4-3)

式中 F冲—落料力(N)

L—冲裁件周长(mm)

t—材料厚度(mm)

τ—材料的抗剪强度(MPa)

K—系数,常取K=1.1

这里L1=π*3.5mm t=0.5mm 取τ=450MPa

于是F冲1=1.1*π*3.5*0.5*450

=2720(N)

L2=π*3.5*mm t=0.5mm 取τ=450MPa

F冲2=1.1*π*1.5*450

=1175.8N

L3=π*1+22=25.14

F冲3=1.1*25.14*450

=12444.3N

4.4顶件力F顶

查《冷冲模设计》表3-8卸料力、推件力和顶件力系数

取K顶 =0.72

F顶= K顶.F冲 (4-4)

= 0.72×( 2*2720+2*1175.8+12444.3)

=14570(N)

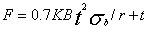

4.5弯曲力F弯

分析该工件,为了保持弯曲力的平衡,我们可以看做是三次U型弯曲,且在一个工位同时完成,查[书]P113可得, =375~460Mpa,取

=375~460Mpa,取 =420Mpa

=420Mpa

U型件自由弯曲

B=32.25mm K=1.3,t=0.5mm,  =

= , r=0.5mm

, r=0.5mm

F总弯=0.7*1.3*32.25*0.52*420/(0.5+0.5)=3081N

根据总冲压力初选压力机为 Jc23—16。(查压力机规格表),开式双柱可倾压力机,最大闭合高度170mm 调节量:35mm,在140--170mm之间。

4.6总冲压力F总

F总=F落+F卸+F冲+F顶+F总弯 (5-7)

=29233.75+1023.2+2720+1175.8+12444.3+14570+3081

=64248(N)

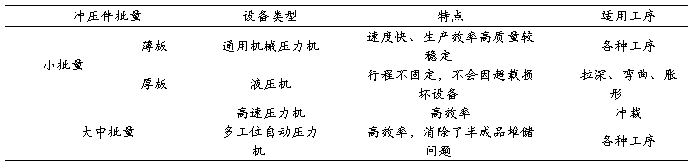

表1卸料力、顶件力、推件力系数

4.7压力中心的确定

计算压力中心的目的是使模柄轴线和压力机滑块的中心线重合,避免滑块受偏心载荷的影响而导致滑块轨道和模具的不正常磨损,降低模具寿命甚至损坏模具。

从制件的形状可以看出,该制件是长方体结构,形状对称,故模具压力中心就在圆心部位,即无须再来计算了。冲压力的作用点称为模具的压力中心。模具的压力中心应该通过压力机滑块的中心线。对于有模柄的模具来说,须使压力中心通过模柄的中心线。否则,冲压时滑块就会承受偏心载荷,导致滑块和模具导向部分不正常的磨损,还会使合理间隙得不到保证,从而影响制件质量和降低模具寿命甚至损坏模具。

本零件属于复杂形状的多凸模冲裁,计算压力中心时,先选定 和

和 轴,然后根据公式(2.7)和(2.8)来计算。

轴,然后根据公式(2.7)和(2.8)来计算。

(5.8.1)

(5.8.1)

(5.8.2)

(5.8.2)

对于使用AutoCAD绘制的零件图,将选定的原点移动到与图纸坐标原点重合的位置,在零件图上创建域,通过查询面域特性便可获得零件的压力中心。按上述方法获得压力中心(31,15)。

5主要工作部分尺寸计算

5.1凸、凹模刃口尺寸计算的依据和计算原则

在冲裁件尺寸的测量和使用中,都是以光面的尺寸为基准。落料件的光面是因凹模刃口挤压材料产生的,而孔的光面是凹模刃口挤压材料产生的。故计算刃口尺寸时,应按落料和冲孔两种情况进行,其原则如下:

(1) 落料时 落料件光面尺寸与凹模尺寸相等(或基本一致),故应以凹模尺寸为基准。又因落料件尺寸会随凹模刃口的磨损而增大,为保证凹模磨损到一定程度仍能冲出合格零件,故落料凹模基本尺寸应取工件尺寸公差范围内的较小尺寸。而落料凹模基本尺寸,则按凹模基本尺寸减初始间隙。

(2) 冲模刃口制造公差 凸、凹模刃口尺寸精度的选择应以能保证工件的精度要求为准,保证合理的凸、凹模间隙值,保证模具一定的使用寿命。

5.2凸、凹模刃口尺寸的计算方法

根据凸、凹模的加工方法不同,刃口尺寸的计算方法也不同,基本上分为两类。

(1)凸模与凹模分别加工方法

这种加工方法目前多用于圆形或简单规则形状(方形或矩形)的工件。该加工方法优点是,凸、凹模具有互换性,制造周期短,便于成批制造。其缺点是,模具的制造公差小,模具制造困难,成本较高。

(2) 凸模与凹模配合加工法

配作法就是先按设计尺寸制出一个基准件(凸模或凹模),然后根据基准件的实际尺寸按间隙配制另一件。这种加工方法的特点是模具的间隙由配制保证,工艺比较简单,并且还可适当放大基准件的制造公差,使制造容易,故目前一般工厂常常采用此种加工方法。该零件的模具也采用这种方法。

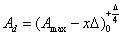

根据冲裁件结构的不同,刃口尺寸的计算方法如下:

①落料 落料时应以凹模为基准来配作凸模,凹模磨损后刃口尺寸有变大、变小和不变三种情况:

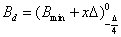

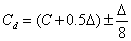

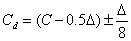

凹模磨损后变大的尺寸:

凹模磨损后变小的尺寸:

凹模磨损后无变化的尺寸

工件尺寸为 时:

时:

工件尺寸为 时:

时:

工件尺寸为 时:

时:

其中, 、

、 、

、 为相应的凹模刃口尺寸;

为相应的凹模刃口尺寸; 为工件的最大极限尺寸;

为工件的最大极限尺寸; 为工件的最小极限尺寸;

为工件的最小极限尺寸; 为工件的基本尺寸;

为工件的基本尺寸; 为工件公差;

为工件公差; 为工件偏差。

为工件偏差。

以上是落料凹模刃口尺寸的计算方法。落料用的凸模刃口尺寸,按凹模实际尺寸配制,保证最小间隙zmin=0.09mm。故在凹模上只标注基本尺寸,不标注偏差,同时在图样的技术要求上应该注明:“凸模刃口尺寸按凹模实际尺寸配制,保证双面间隙值为 ”。

”。

②冲孔 冲孔时应以凸模为基准件来配作凹模。凸模刃口尺寸的计算情况与落料相似,可参照以上公式分析。配制凸模的图样上须标明:“凹模刃口尺寸按凸模实际尺寸配制,保证双面间隙值 ”。

”。

6.工作零件刃口尺寸计算

由零件图可知,该零件属于一般公差要求的冲孔、落料、弯曲模具,公差精度为为IT13级,取X=0.5mm,Z=32%×t=0.32×0.5=0.16 , 为模具制造方便,采用配合加工的方法。

, 为模具制造方便,采用配合加工的方法。

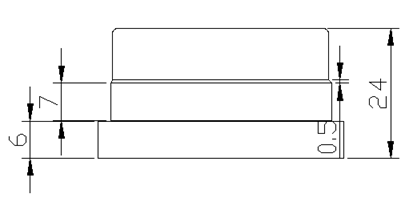

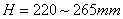

1) 冲孔:冲孔时凸模为基准,配置凹模,凸模磨损后刃口尺寸变小。如下图所示。

图1冲孔尺寸计算

A1=1.5  =0.25

=0.25  =0.5

=0.5

=(

=( ) =(1.5+0.25*0.5)=1.6250-0.020

) =(1.5+0.25*0.5)=1.6250-0.020

备注:凹模相应孔的尺寸按照凸模刃口尺寸进行配做,保证间隙在0.16~0.18mm之间。

图2冲孔尺寸计算

A2=3.5  =0.3

=0.3  =0.5

=0.5

=(

=( ) =(3.5+0.5*0.3)=3.650-0.020

) =(3.5+0.5*0.3)=3.650-0.020

备注:凹模相应孔的尺寸按照凸模刃口尺寸进行配做,保证间隙在0.16~0.18mm之间。

图3冲孔尺寸计算

=11

=11  =0.36 x=0.5

=0.36 x=0.5

=(

=( ) =(11+0.5*0.36)=11.180-0.020

) =(11+0.5*0.36)=11.180-0.020

备注:凹模相应孔的尺寸按照凸模刃口尺寸进行配做,保证间隙在0.16~0.18mm之间。

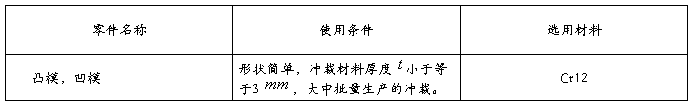

2) 落料:落料时以凹模为基准,配置凸模,凹模磨损后刃口尺寸变大。如下图所示。

图4切废尺寸计算

=5

=5  =4

=4  =2

=2  =2.2 A5=2.5 A6 =3.5 A7=18

=2.2 A5=2.5 A6 =3.5 A7=18

=0.30

=0.30  =0.30

=0.30

=0.25

=0.25  =0.25 △5 =0.25 △6 =0.3 △7=0.52

=0.25 △5 =0.25 △6 =0.3 △7=0.52  =0.5

=0.5

Ad1=( )=(5-0.5*0.30) =4.850+0.020

)=(5-0.5*0.30) =4.850+0.020

Ad2=( )=(4-0.5*0.3) =3.850+0.020

)=(4-0.5*0.3) =3.850+0.020

Ad3=( )=(2-0.5*0.25)=1.8750+0.020

)=(2-0.5*0.25)=1.8750+0.020

Ad4=( )=(2.2-0.5*0.25)=2.0750+0.020

)=(2.2-0.5*0.25)=2.0750+0.020

Ad5=( )=(2.5-0.5*0.25)=2.3750+0.020

)=(2.5-0.5*0.25)=2.3750+0.020

Ad6=( )=(3.5-0.5*0.3) =3.350+0.020

)=(3.5-0.5*0.3) =3.350+0.020

Ad7 =( )=(18-0.5*0.52) =17.260+0.025

)=(18-0.5*0.52) =17.260+0.025

备注:凸模相应切边的尺寸按照凹模刃口尺寸进行配做,保证间隙在0.16~0.18mm之间。

3) 弯曲:弯曲尺寸的刃口尺寸计算如下

=13

=13  =7

=7  =0.43

=0.43  =0.30

=0.30

=(

=( =(13+0.5*0.43) =13.2150-0.18

=(13+0.5*0.43) =13.2150-0.18

=(

=( =(7+0.5*0.30) =7.150-0.18

=(7+0.5*0.30) =7.150-0.18

7.闭合高度计算与冲压机选择

7.1闭合高度

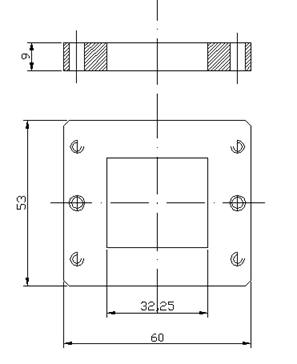

b=32.25mm k=0.20 H=kb=6.405mm C=2H=12.81mm B=2C+b=57.87mm。

b——凹模孔的最大宽度(mm)。

K——系数。查表取0.20

H——凹模厚度,一般取15~20mm

C——凹模壁厚,一般为26~40mm

取凹模板厚为18mm。

查国家标准得: B=80mm L=150mm 。

上垫板厚10mm 凸模固定板厚 18mm 卸料板厚16mm 上模座厚35mm 下模座厚40mm

凸模长51mm 凹模厚18mm

H=35+10+18+16+40+15+18=152mm

查开式可倾压力机技术规格得:压力机最大闭合高度为170mm,闭合高度调节量30mm

即范围140~170mm,在其范围内,合适。

7.2冲压机选择

(1)根据冲压件的大小进行选择,参照表2-3-11。

表7-1 按冲压件大小选择设备

(2)考虑精度与刚度:在选用设备类型时,还应充分注意到设备的精度与刚度。压力机的刚度是由床身刚度、传动刚度和导向刚度三部分组成,如果刚度较差,负载终了和卸载时模具间隙会发生很大的变化,影响冲压件的精度和模具寿命。设备的精度也有类似的问题。尤其是在进行校正弯曲、校形及整修这类工艺时更应选择刚度与精度较高的压力机。在这种情况下,板料的规格应该控制更严,否则,因设备过大的刚度和过高的精度反而容易造成模具或设备的超负载损坏。

(3)根据冲压件的生产批量选择,参照表2-3-12。

表7-2按生产批量选择设备

(4)考虑生产现场的实际可能:在进行设备选择时,还应考虑生产现场的实际可能。如果目前还没有较理想的设备供选择,则应该设法利用现有设备来完成工艺过程。

(5)考虑技术上的先进性:需要采用先进技术进行冲压生产时,可以选择带有数字显示的、利用计算机操作的及具有数控加工装置的各类新设备。

7.3设备类型的选择原则

设备规格的选择应根据冲压件形状的大小、模具尺寸及工艺变形力等进行。从提高设备的工作刚度、冲压件的精度及延长设备的寿命观点出发,要求设备容量有较大剩余。最新的观点是使设备留有40~30%的余量,即指使用设备容量的60~70%。还有的建议只使用容量的50%,即取设备的吨位为工艺变形力的2倍。

综上所述:根据总冲压力F总=64.248KN,模具闭合高度,冲床工作台尺寸等,并结合现有设备,选用JS-17开式双柱可倾冲床,起主要工艺参数如下:

公称压力:80KN 滑块行程:55mm 最大封闭高度:170mm

最大装模高度:2200mm 连杆调节量:55mm

工作台尺寸(前后 左右):300×450mm

左右):300×450mm

模柄孔尺寸:φ40×60mm 最大倾角:

8凸模、凹模及凸凹模的结构设计及校核

8.1冲裁模工作零件的设计

冲裁模图形如下图,具体设计详见后文

8.1.1凹模

凹模类型很多,凹模的外形有圆形和板形;结构有整体式和镶拼式;刃口有平刃和斜刃。

(1) 凹模外形结构及其固定方法

在实际生产中,由于冲裁件的形状和尺寸千变万化,因而大量使用外形为圆形或矩形的凹模板,在其上面开设所需要的凹模洞口,用螺钉和销钉直接固定在模板上。

凹模采用螺钉和销钉定位固定时,要保证螺孔(或沉孔)间、螺孔与销孔间及螺孔、销孔与凹模刃壁间的距离不能太近,否则会影响模具寿命。

(2) 凹模孔口的结构形式

凹模型孔侧壁的形状有两种基本类型:一是与凹模面垂直的直刃壁;另一是与凹模面稍倾斜的斜刃壁。

常用的直刃壁型孔有三种结构形式:全直壁型孔,只适用于顶件式模具,如凹模型孔内带顶板的落料模与复合模。阶梯形直刃壁型孔,适用于推件式模具。直刃壁型孔的特点是刃口强度高,修磨后刃口尺寸不变,制造方便。

较实用的斜刃壁凹模只有一种,这种凹模孔口内不易积存废料,磨损后修磨量较小,刃口强度较低,修磨后孔口尺寸会增大,但是由于倾斜角 不大(

不大( ),所以增大量不多,这种刃口一般用于形状简单,精度要求不高冲件的冲裁,并一般用于下出件的模具。

),所以增大量不多,这种刃口一般用于形状简单,精度要求不高冲件的冲裁,并一般用于下出件的模具。

该模具凹模为整体式,采用矩形凹模板、直刃壁型孔。

(3) 整体式凹模轮廓尺寸的确定

冲裁时凹模承受冲裁力和侧向挤压力的作用。由于凹模结构形式和固定方法不同,受力情况又比较复杂,目前尚不用理论计算方法确定凹模轮廓尺寸。在生产中,通常根据冲裁的板料厚度和冲件的轮廓尺寸,或凹模孔口刃壁间距离,按经验公式来确定。

①凹模厚(高)度

(7.1.1)

(7.1.1)

其中,s为垂直送料方向的凹模刃壁间最大距离(mm);k为系数,考虑板料厚度的影响。

凹模刃壁间最大距离s=32.25,系数k查表3.15[1]得k=0.2~0.3

H=ks=(0.2~0.3)*32.25=6.45~9.675mm

为了保证凹模具有足够的强度和刚度,取H=9mm

②凹模宽度

B=32.25+(2.5~4)H=32.25+(2.5~4)*9=54.75~68.25mm (7.1.2)

为了保证凹模的强度和刚度,取凹模外形尺寸为60*53*9

根据凹模厚度,选择M8的螺钉;

从凹模外缘到螺孔的最小允许尺寸,查表2.18[5]得a=1.25d=10;

凹模块上螺孔间距的尺寸范围,查表2.20[5]得35~50

冲裁凹模结构设计

8.1.2凸模

(1)凸模长度的确定

根据冲件的形状和尺寸的不同,冲裁凸模的加工以及装配工艺等实际条件亦有所不同,所以在实际生产中使用的凸模结构型式也就有很多种的样式:其截面形状有圆形和非圆形;刃口形状有平刃和斜刃;结构型式有整体式、镶拼式、阶梯式、直通式和带护套式等。其固定方法有台肩固定、铆接、螺钉和销固定以及粘结剂烧注法固定等。

通过对零件上孔的分析,大孔采用台肩固定,两个小孔采用铆接固定。

复合模里,凸模的长度是由凸模固定板、凹模垫板和凹模的厚度来决定的。如式(3.19):

(3.19)

(3.19)

其中, 为凸模长度;

为凸模长度; 为凸模固定板厚度;

为凸模固定板厚度; 为凹模垫板厚度;

为凹模垫板厚度; 为为凹模厚度。

为为凹模厚度。

和

和 大约取凹模厚度的

大约取凹模厚度的 倍,

倍, =7mm,

=7mm, =6mm。

=6mm。

凸模长度:

L= +

+ +

+ =7+6+10=24mm

=7+6+10=24mm

(2)凸模的强度计算

冲裁时凸模因承受了全部压力,所以它承受了很大的压应力。而在卸料时,又承受有拉应力。因此,在一次冲裁过程中,其应力为拉伸和压缩交变反复作用。在一般情况下,凸模的强度是足够的,因此没有必要做强度的校核。但是在冲裁厚的和硬的材料时,就有达到破坏应力或者由于疲劳而破坏的危险。尤其是在凸模特别细长或凸模的断面尺寸很小时(如冲小孔的情况),就必须要对凸模的强度——包括凸模的最小断面(危险断面)的承压能力和抗纵向弯曲能力进行校核。该模具需要对小凸模进行校核。

①凸模承受能力的校核:

(3.20)

(3.20)

其中, 为凸模内的压应力(MPa);

为凸模内的压应力(MPa); 为冲裁力(N);

为冲裁力(N); 为凸模的最小断面积(

为凸模的最小断面积( );

); 为凸模材料的许用应力。

为凸模材料的许用应力。

查附录A[3]得 ;

;

所以凸模的承受能力足够。

②失稳弯曲应力的校核

该凸模有顶件块导向,并且自由长度很短,不需进行失稳校核。

由以上校核可知,凸模完全满足强度要求

绘制凸模如图7.1.2所示。

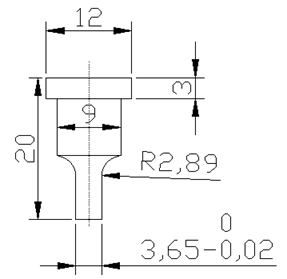

3)冲孔凸模(如下图):

因小凸模在试冲过程中易断,模具寿命不能满足要求,采用台阶式凸模,把小凸模设计成台阶式凸模形式,台阶凸模强度刚性较好,装配方便,稳定也好。

外径:由前面刃口尺寸计算得:分别为1.625mm 3.65mm 13.18mm。

凸模长度:L凸=3+7+8+2=20mm

式中:h1——凸模固定板厚度 H2——橡胶厚度H2——卸料板厚度t ——陷入凹模的厚度

`

图9冲孔凸模1

图10冲孔凸模2

图11冲孔凸模3

8.1.3弯曲凸、凹模结构设计

1)凸模圆角半径:

当工件r/t=0.5/0.5=[ /t],凸模圆角半径

/t],凸模圆角半径 =r=0.5

=r=0.5

2)凹模圆角半径:

0.5<2,

0.5<2,  =(3-6)

=(3-6) 取6

取6

=5t=6

=5t=6 0.5=3

0.5=3

3)弯曲U型件时,凸凹模间隙用调整压力机闭合高度来控制。

8.2卸料、顶件和推料装置

卸料、推件和顶件装置的作用是当冲模完成一次冲压之后,把冲件或废料从模具工作零件上卸下来,以便冲压工作继续进行。通常,卸料是指把冲件或废料从凹模上卸下来;推件和顶件一般指把冲件或废料从凹模中卸下来。

(1)固定卸料装置

常用的固定卸料板有:与导料板制成一体的卸料板,结构简单,但装配不便;分体式卸料板,导料板装配方便,应用较多;悬臂式卸料板,用于窄长件的冲孔或切口后的卸料;拱桥式卸料板,用于空心件或弯曲件冲底孔后的卸料。

(2)弹压卸料装置

弹压卸料装置的基本零件包括卸料板、弹性元件(弹簧或橡胶)、卸料螺钉等。

弹压卸料装置卸料力较小,但它既起卸料作用又起压料作用,所得冲裁零件质量较好,平直度较高。因此质量要求较高的冲裁件或薄板冲裁(t<1.5mm)宜用弹压卸料装置。该模具采用弹压卸料装置。

卸料板的设计应注意:卸料板要求耐磨,材料一般选45钢,淬火,磨削,粗糙度 ;卸料板安装尺寸,计算中要考虑凸模刃磨量;该卸料板根据工件形状制成矩形,型孔与凸模的配合为

;卸料板安装尺寸,计算中要考虑凸模刃磨量;该卸料板根据工件形状制成矩形,型孔与凸模的配合为 。

。

卸料板卸料是最常见的卸料方式。带导向的弹压卸料板由于运动平稳,并能对细小的凸模工作起到保护作用,在小孔冲模以及复杂的模具中得到很好的应用。两个模具分别采用弹压卸料板卸料和自动落料如下图。图C式冲孔废料由下模出料。图D式弹零件被推料板推出。我采用的卸料材料是聚酯橡,它的伸缩率为25%,因为卸料高度需20mm,故聚酯橡的直径为Φ80mm。

8.3定位元件

模具定位零件是用以保证在冲压加工过程中材料和毛坯的正确送进及正确地将工件安放到模具上,以完成下一步的冲压工序。定位的准确与否直接影响冲件的加工精度。

条料在模具送料平面中送进时,必须在两个方向有限位:一是在与送料方向垂直的方向上限位,另一是送料方向上的限位,它控制条料一次送进的距离(步距)。属于送进导向的定位零件有导料销、导料板和侧压板等,属于送料定距的定位零件则有导正销、挡料销和定距侧刃等。

选择定位的方式和确定定位零件的结构形式时,应根据坯料形式、模具结构、冲件的精度和生产率的要求等来确定。

考虑到模具采用人工送料方式,对条料的控制调整可由人工完成,因此不需要用定距侧刃和导正销,而导料板体积较大,且其安装需加螺钉固定,一定程度上减弱了凹模的强度,影响模具寿命。因此采用固定挡料销来定位,由表2-24[5]查得基本尺寸 的挡料销,它与凹模采用

的挡料销,它与凹模采用 配合,对凹模强度的影响甚微。用2颗销确定送料方向,另一颗销确定步距。

配合,对凹模强度的影响甚微。用2颗销确定送料方向,另一颗销确定步距。

8.4导向元件

导向元件的作用是提高模具精度、减少冲床对模具精度的不良影响,同时还可以节省模具的调整时间,以及提高冲件的精度的模具寿命。常用的导向装置是导柱导套结构型式和导板导向型式。导柱导套结构又可以分为光滑的圆柱导向和滚珠导向装置两种。

光滑的圆柱导向装置常分为一级精度(IT5~IT6级)和二级精度(IT7~IT8级)两种。对于冲裁模来说,应根据冲裁间隙来学则其导向的等级。其原则是:导柱与导套之间的间隙应小于凸模与凹模之间的间隙。在一般的情况下,当冲裁间隙值在0.03mm以下时,应选用一级精度;而当冲裁间隙值大于0.03mm时,则可以选用二级精度的模具。对于要求寿命长的和复杂的模具,如硬质合金模、复杂的连续模,应选用一级精度的模具;而对于一般变形工序,则可以选用二级精度的模具。该模具凸模与凹模制件的间隙值为0.04~0.06mm,选用二级精度的导柱和导套。

上下模的导向,在凸模与凹模开始作用前,或压料板接触到制件前就应充分合上,以确保导向在冲压时即已发挥正常作用。导柱的长度应保证冲模在最低位置时,导柱的是端面与上模座顶面的距离不小于10~15mm;而下模底面与导柱底面的距离不小于5mm。

目前导柱与导套已经实现标准化,查表2-53[5],采用基本尺寸d=70mm和的A型导柱,长度范围分别是 。导柱越大,模具的刚性越好,寿命也相对提高。

。导柱越大,模具的刚性越好,寿命也相对提高。

8.5模架和模柄选择

8.5.1模架选择

模架包括上模座、下模座、导柱和导套。冲压模具的全部零件都安装在模架上。模架是整个模具的基础。此外,框架还要承受和传递压力,所以模架不仅要有足够的强度,还应该有足够的刚度。为了缩短模具制造周期,降低成本,我国已制定出模架标准,并有商品模架出售。根据模架导向用的导柱和导套间的配合性质分为滑动导向模架和滚动导向模架两大类。每类模架中,由于导柱安装位置和数量不同,又各具有多种模架类型。

选择模架结构时要根据工件的受力变形特点,坯件定位、出件方式,材料送进方式,导柱受力状态,操作是否方便等方面进行综合考虑。

选择模架尺寸时要根据凹模的轮廓尺寸考虑,一般在长度上及宽度上都应比凹模大30~40mm。模板厚度一般定为凹模厚度的1~1.5倍。选择模架时还要注意到模架与压力机的安装关系,例如模架与压力机工作台孔的关系,模座的宽度应比压力机工作台孔的孔径每边约大40~50mm。冲压模具的闭合高度应大于压力机的最小装模高度,小于压力机的最大装模高度等。

通常中、小型冲模常采用后侧式、对角式或对称式的导柱型模架。四角导柱式模架主要用于精度要求高的冲压件和大型冲压件。

通过分析,该模具采用后侧导柱式模架。

查表2-64[5],取工作台L*B=150*,模具闭合高度 的模架。下模座和压力机工作台采用压板和螺钉紧固,这样即可靠又方便安装调整。

的模架。下模座和压力机工作台采用压板和螺钉紧固,这样即可靠又方便安装调整。

8.5.2模柄选择

模柄的作用是把上模部分与压力机的滑块相连接,并将作用力由压力机传给模具。模柄的结构型式有很多,如带凸缘的模柄,主要用于大型模具;压入式模柄,主要用于上模座较厚而又没有开设推板孔或上模比较重的场合;旋入式模柄则通过螺纹与上模座相固定并加防转螺钉,以防转动,它适用于中小型模具。采用以上几种结构型式的模柄,由于压力机滑块和导轨之间的间隙存在以及水平侧向分力的作用使模具的精度受到一定影响,也使冲床的导轨和模具的寿命有所降低,并使冲压件的精度要有所下降。采用浮动式模柄可以消除或降低模具结构型式造成的影响。但是本模具上需要安装推料装置,打杆必须通过模柄孔来实现推料,因此为了满足这个要求,浮动式模柄是不适用的。所以选择旋入式模柄,查表2-78[5],选用基本尺寸d=70mm的模柄,其防转螺钉为M6,中心孔 ,采用直径为16mm的打杆。

,采用直径为16mm的打杆。

8.6模具寿命

所谓冲裁模具的寿命,是指由于模具工作部分刃口的磨损致使冲件的质量达到允许极限时的冲裁次数。在一般冲裁模中,当工作部分经过刃磨后大致可以恢复到最初的质量状态。因而都把两次刃磨之间的冲裁次数叫做模具的单位寿命,而把新模具从开始使用并经过多次刃磨或经更换易损备件直至不能再继续使用时的所有冲裁次数的总和称为模具的总寿命。

判别模具寿命的依据一般有:毛刺、尺寸变化、穹弯和冲件切口的断面质量。而引起这些现象的根源就是模具的磨损。因此改善模具刃口的磨损条件会提高模具的寿命。而影响刃口磨损的最大因素是冲裁的间隙,而冲裁间隙又能影响到冲裁件的精度,因此,很有必要在加工精度和模具寿命上找到一个最优点,能降低加工精度的尽量降低,提高模具的寿命意味着成本的节省。其次影响刃口磨损的因素是冲裁件的轮廓,因此,可以从改进冲裁件的工艺性上来提高模具的寿命。冲裁件轮廓尽可能的圆滑,最小壁厚尽量增大,这些都能提高模具的寿命。再次是改进凸、凹模的材料,增强它们硬度和强度,减少磨损,以提高模具的寿命,例如用硬质合金替代工具钢,使模具的寿命能提高几倍甚至十几倍以上。对本模具,寿命可参考表2-96[5],得模具在20~25次修磨后的总寿命为40~70万件。

8.7模具材料的选用

1)冷冲模用钢应具有的力学性能:

①应具有较高的变形抗力;

②应具有较高的断裂抗力;

③应具有较高的耐磨性及抗疲劳性能;

④应具有较高的冷热加工工艺性。

2)冷冲模零件材料选用原则:

要选择能满足模具工作要求的最佳综合性能的材料;

①要针对模具失效形式选用钢材;

②要根据制品的批量大小,以最低成本的选材原则选材;

③要根据冲模零件的作用选择材料;

④要根据冲模精度程度选择钢材。

综合各种材料进行比较及材料的用途查下表可选择 为冷冲模工作零件所用的钢材。

为冷冲模工作零件所用的钢材。

表3 冷冲模工作零件材料的选用

选择说明:在选择冲裁凸模、凹模材料时,应根据模具的工作条件和失效特点,量材而用。如形状简单、尺寸较小、受力较小的凸、凹模,只需要热处理工艺适当。性能可以满足使用,生产批量不大时,可选用碳素工具钢,这样可以降低成本;反之,就应该选用变形较小,耐磨性高的合金工具钢。对于大、中型冲裁模,其材料成本是模具总成本10%~18%左右,故应选用变形小、耐磨性高的合金工具钢较适宜。

9.结论

9.1总结

现代模具设计基于模具标准化和通用化的基础上进行,主要有三项工作:

1、模具工作零件的设计;模具工作零件的设计及加工的质量和精度决定了其加工出零件的质量,但是提高了精度势必会提高成本,所以这部分工作应该充分考虑零件的要求和加工成本之间的关系,不能只单方面追求零件的高质量或低成本。

2、配购通用、标准件及进行补充加工;许多零件都已经实施了标准化,不需要再进行设计,如:模座、模架等。该类零件应选择标准件以缩短模具的设计和加工周期。对一些不能满足实际要求的部分应进行补充加工。

3、进行模具装配和试模;模具的装配也是很重要的一个环节,模具装配的精度决定了工作零件的加工精度能否很好地反映到产品上。

9.2展望

科技的进步推动社会的发展,社会的发展为科技提供了更好的进步条件和更具挑战性的问题。随着模具技术的发展和计算机技术的广泛应用,机器零部件的设计也将向高精度、高质量、高寿命、高效率的方向发展。因此模具技术的发展应着重在以下几个方面:

1、数控机床和数控技术的应用;

2、快速成型技术的应用;

3、在制作完模具之后,模具的表面处理技术的发展;

4、模具制造过程的智能化集成技术;

5、新型模具材料的开发。

本文只对支撑杆这一冲压件进行了分析研究,远远不能体现模具技术进步的飞速发展与先进,而且由于时间和能力的限制,本设计也并不能满足公司未来新产品的生产要求,这就促使我们在模具设计与制造领域中继续探索和研究。

结束语

通过三面弯板冲裁弯曲模设计,较全面地介绍了冲压弯曲模成形技术的概念、原理、工艺流程、工艺技术特点及主要应用领域,熟悉了模具的加工方法。经过不断的修改和整理,完成了设计,在这个完善的过程中学到了很多东西,通过对护板级进模的设计,我们能更加熟练的应用AUTOCAD软件,学到了以前我们没有涉及到的软件功能,对UG,Pro/E相关软件也有更深刻的认识。

答谢辞

经过两个月的辛苦模具设计,最终将大学的毕业设计完成了,这是对自己大学里所学知识的测验和巩固,也是对自己理论知识的进一步的提高。

在整个设计过程中得到柴京富老师的关心和支持,老师提出的许多意见,对完成本设计起着重要作用,在我们开展毕业设计的每个阶段,设计草案的确定和修改、检查,装配图绘制等过程中都给予了悉心指导。在此,向柴京富老师表示衷心感谢。同时衷心感谢大学三年来授予我们知识的老师,是你们教会我们和能力,能完成毕业设计也有你们的功劳,本次设计让我受益匪浅,但由于本人设计能力有限,实践能力和经验不足,设计中难免有不足之处,恳请各位老师批评指正。

参考文献

【1】濮良贵等主编.机械设计.高等教育出版社,2001

【2】翁其金等主编.冲压工艺及冲模设计.机械工业出版社,2004

【3】模具实用技术丛书编委会编.冲模设计应用实例.机械工业出版社,2004

【4】王先逵主编.机械制造工艺学.机械工业出版社,2001

【5】曾霞文主编.冲压工艺及模具设计.北京理工大学出版社,2011

【6】廖念钊等主编.互换性与技术测量.中国计量出版社,2007

【7】艾云龙主编.工程材料及成形技术.科学出版社,2009

【8】A H BURR.MECHANICAL ANALYSIS AND DESIGN.1981,ELSEVIER

附:中英对照外文资料

A Feature-Based, Parametric Modeling System for CAD/CAPP/CAM Integrated System【基于特征的,参数化建模系统的CAD / CAPP / CAM集成系统】——中英文对照

A Feature-Based, Parametric Modeling System for CAD/CAPP/CAM Integrated System

Li Hailong, Han Jianhua, Dong Jinxiang, and Wang Yong

State Key Laboratory of CAD&CG,

Artificial Intelligence Institute of Zhejiang University,

Zhejiang University,Eangzhou, China, 3 10027

Abstract-To shorter product development time, this paper proposed an approach to developing feature based parametric product modeling systems which are suitable for integrated engineering design in CIMS environment. The architecture of ZD-MCADII and the characteristics of its each module areis managed by introduced in detail. ZD-MCADII's product data an object-oriented database management system OSCAR, and to the standard STEP. For the product model is built according the product design is established on a unified product model, all product data are globally associated in ZD-MCADII. ZD- iMCADI1 provides various design features to facilitate the product design, and supports the integrity of CAD, CAPP and CAM.

I. INTRODUCTION

With the increasing pace of technology development and international competition, today's industrial environment is asking for further improvement of design quality and efficiency. As a result, research and commercialization of modern CAD/CAM technology are focusing on the feature- based modeling [I], the parametric design, and even on CIMS(Con1puter Integrated Manufacturing System), to reduce the gap, which traditionally existed between design and manufacturing, and improve the efficiency of product development. So, feature technology and parametric design are playing a more and more important role in the modern CAD systems. The main reason lies in that feature-based design support the integration of CAD, CAPP and CAM systems, and parametric design will reduce product design cycle times dramatically. Solid modeling contributes to fast, efficient, competitive product development, and can simulate the mass properties of physical objects (such as volume, moments of inertia, and center of gravity). In contrast, 3D wireframe and surface models only simulate the shapes of physical objects. So, the most of CAD/CAM developer choose solid model as geometric model of product.

Ⅱ. OVERVIEW OF ZD-MCADII

ZD-MCADII [2-51 is a product modeling system of Zhejiang developed by Artificial Intelligence institute is a feature-based parametric modeling system University. It integrated with CAPPKAM systems. The system is based on the achievement of the National 7th five-year-plan project -- "The research of the mechanical product CAD support software for VAX series (UNIX OS)", combined with the National 863 high-tech. Project -- "Product model basedCAD/CAPP/ CAM integrated system" in 8th five-year-plan period.

This paper proposed an approach, which has been applied in our system ZD-MCADII, to develop feature-based parametric product modeling systems. The basic idea of the development of ZD-MCADII is to present all the product characteristics in a c

rnal representation, to provide the modeling techniques that allow the definition and manipulation of those product characteristics, and to integrate with CAD, CAM systems in CIMS environment.

Parametric modeling of ZD-MCADII can capture design to a intent and allows designer to make substantial changes part or assembly at any time during the design process. Parametric design offers a flexible approach to 3D-parametric modeling. It includes datum aides, such as pattern and group operations, coordinate systems, datum plane, datum curve, and datum point, that help improve designer praductivity. ZD-MCADII's 3D parametric model, 2D parametric and assembly model are associated globally so that any changes in onb or two of these models will cause any other associated models be automatically updated.

ZD-MCADII's sketcher allows designer to build dimension-driven profiles with geometric constraints such as, parallelism, tangency, and colinearity, captured automatically. Designer will be prompted by 'Smart-Line when these geometric constraints emerge. ZD-MCADII's constraints- based modeling allows designer to define equations bi- directionally relating model parameters to external engineering requirements which can then drive model geometry.

Feature-based modeling in ZD-MCADII allows design to include standard design elements in product geometric model and eliminates traditional, time-consuming modeling operations, and it provides various design features to facilitate the product design. ZD-MCADII also allows designer to construct his own feature libraries with user-defined feature provided by ZD-MCADII's feature module. ZD-MCADII's feature editor allows designer to modify a feature on screen by selecting the dimension and entering a ne& 'vahe. User can create a feature from a profile that lacks any constraints or dimensions, and even better, he can add dimensions and constraints later by clicking the feature redefine icon simply. ZD-MCADII is able to convert design feature to manufacture feature used in CAPP and CAM by its feature mapping module.

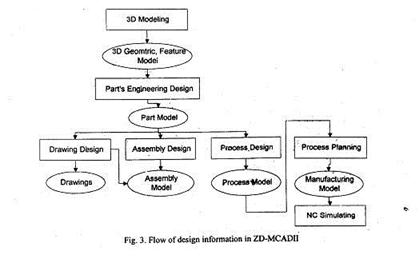

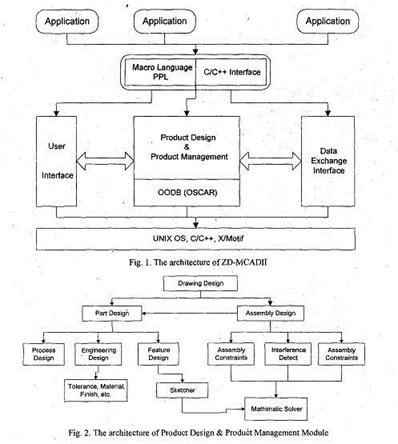

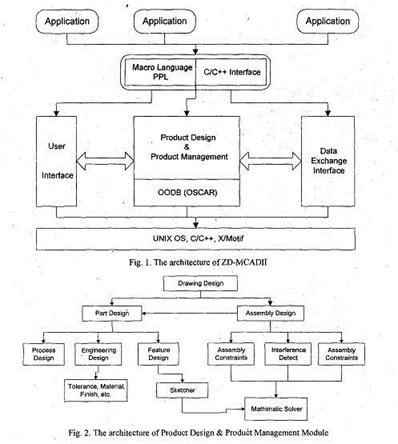

Ⅲ. THE ARCHITECTURE OF ZD-MCADII

It is we11 known that an open software architecture brings ‘‘plug and play” compatibility and freedom of choice to software applications. So, as an excelient software, it must have an open architecture. From this view point, we pay much attention on its architecture while developing ZD-MCADII.

takes raw user input and generates a command stream, and provides graphic interaction. The functionsprovided by UI module are:

·Visualized icons, on-line documentation and on-line help

·Multi-views displaying(automatic hidden), color shading. U1 provides dynamic display to respond to mouse movement and button events.

·Menu customizer

·Picking entities. Picked entities can be filtered using criteria, such as entity type, color, entity layer and display status, etc.

·Grid support. The grid allows snapping onto the active Construction Plane.

·User defined view

PDPM (Product Design & Product Management) is the kernel of ZD-MCADII. PDPM treats the product design, including drawing design, part design, assembly design, and the product data management. PDPM has an ability to manage the full associativity of all models of the same product. Unlike traditional data management programs that focus on managingfiles, ZD-MCADII’s PDPM is optimized to manage models including product components, relationships, and other associated information. Product data, including solid geometric information, feature information, engineering information (tolerance, material, finish, etc.), and process [6], an object- information, etc., is managed by OSCAR oriented database management system, developed by AI of Zhejiang University. OSCAR not only supports Institute EXPRESS schema [7] and STEP SDAI [8] (Standard Data Access Interface), but also acts as an engineering data management system of the CAD/CAPP/CAM integrated system. The uniqueness of product data in OSCAR ensures the correctness of the full associativity of all models.

DEI (Data Exchange Interface) may exporthmport product data to/from other CAD/CAM systems. To support concurrent engineering, a CAD system must be open and flexible enough to exchange product data with other CAD systems or CAE, CAPP, CAM systems. The standard STEP [9] is the first international standard undertaken by the International Standard Organization (ISO), that enables the capture of information comprising a computerized product models in a neutral form without bss of completeness and integrity throughout the whole life cyde of a product [l0]. One of the most important points of the STEP development is the formal object-oriented and computer processable language EXPRESS, which is used to define the standard in an unique is a trend that most and unambiguous way. We believe that it of CAD/CAM system developers will make their systems support STEP standard in future. For modeling according the STEP product model, it is certain complete that ZD-MCADII supports STEP. As a result, a STEP data translator is not necessary any more, ZD-MCADII is able to generate STEP neutral file for a product or retrieve a STEP neutral file toform internal STEP product model directly. Namely, ZD- MCADII can deal with STEP product data without any translation.

As well as STEP, DEI also supports other IS0 or industry standard, such as IGES, SET,

DWG, DXF, etc. DEI is so expandable that is can support any other standard now or a new translator of later, the only thing you must do is just add that standard to DEI.

Another aspect of ZD-MCADII’s openness is that it provides user application development interface. This interface contains two component: macro language programming interface and C/C++ programming interface. User can take .advantage of these two interfaces to develop hisher own specific application, such as piping design system, mold design system, cabling design system, or applications cgnjuncted with other CAE/CAPP/CAM systems. ZD- MCADII’s macro language is a Parametric Programming (PPL), developed by AI Institute of Zhejiang Univ. Language also, for writing user command to automate tedious, repetitive operatqr activities. A user command can be a single command or a wries o? several interactive graphic commands which appear to the user as a single command. A user command written in PPL is contained in an ASCII file, and it can be compiled with C/C++. A user can use the PPL to:

·a Automate repetitive tasks

·Combine several commands from the screen menu to operate as though they were a single command

·Modify the user interface to the screen menu commands’for an application.

C/C t-t pmgramming develop toolkit includes several libraries, such as geometry model, graphic display, user so on. interaction, database, part management, and so on.

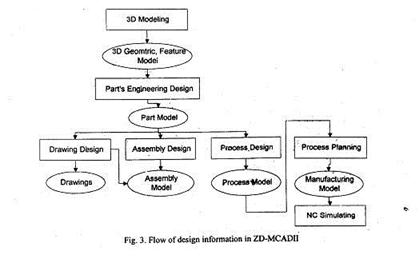

IV. FLOW OF DESIGN INFORMATION INZD-MCADII

In ZD-MCADII, user starts a design from 3D feature modeling, unlike traditional 2D drawing design. Fig. 3 illustrates the flow of design information in ZD-MCADII. A prbduct’s drawing will be generated automatically through projecting a 3D part model or 3D assembly model simply. Furthermore, the drawing will keep The full association with its 3D model, and when 3D model be changed, the associated drawings or assemblies will be updated automatically to reflect changes made in 3D model. With maintaining the consistency and integrity of a product, a time-consuming design task will become very convenient and more instinctive. In fact, 70-80 per cent of the mechanical design be taken advantage of 3D modeling technology in the developed and the number has a very quick increase aver the countries, world today.

Part’s Engineering Design (PED) is to define non-geometric information such as material, tolerance, finish, hot process of surface, etc. After generating the part model, user can enter Drawing Design Module (DDM) to produce the detail drawings for that part, or enter Assembly Design Module (ADM) to construct and manage ultra-large, complex assemblies with an unlimited number of components, or enter Process Design Module (PDM) to. form the process model delivered to GS-CAPP, which is a process planning system , based on knowledge base and expert system techniques.

When the process model leaving the Process Planning Module (PPM), it will be converted into manufacturing model accepte

Fig. 1 and fig. 2 illustrate the architecture of ZD- MCADII. At the bottom of the diagtam, there is a developing environment interface which is independent of device. In this module, A VAPI (Virtual Application Programming Interface) for designers of application system is supplied. It is independent on the hardware and software platforms. VAPI brings much benefit, such as portable, flexible, expandable and reusable, etc.

UI(User Interface) is an event driven GUI, it can be.a of window, command line, menu, dialog box, or other type interface that

omputer inte

d by GS-CAM, a CAM system with the functions of automated NC programming, interference detection and handling, machining process simulation, and the general post- processing.

V. FLOW OF CONTROL IN ZD-MCADII

Fig. 4 illustrates the flow of control in ZD-MCADII. Components of the,diagram are:

·User input consists of raw commands and actions and comes from the user input (through the keyboard or using the mouse) or files containing command scripts written in PPL.

·UI event handler processes the user input, and divides these input into three components: mouse event, keyboard event and PPL program, then delivers these information to three handlers (mouse event handler, keyboara event handler and PPL handler) respectively.

·Mouse event handler is designed to get the user input data from mouse’s movement or the mouse’s clickingevent, then transmits these mouse data to the Com- mands processor.

·Keyboard event handler is mainly to gather the keyboard input entered by user, then delivers the keyboard data to the Commands processor too. To fit in any situations, ZD-MCADII can run correctly in the situation that user only has a keyboard and no mouse, vice via.

·PPL handler processes the user-written PPL programs, and translates the PPL into the corresponding C/C++ calls provided by the Kernel of ZD-MCADII.

·Commands processor, developed by two UNIX toolkits: LEX and YACC, tries to understand the mouse data and keyboard data, and these input data will be translated into Kernel’s C/C++ calls.

·Kernel of ZD-MCADII contains several important 30 Geometric Modeling Kit, components including Part Design Kit (Feature Modeling), Assembly Design Kit, Drawing Design Kit, Graphic Display Kit, Product Management Kit (OODB), and Product Data Import/Export Kit, etc.

VI. CONCLUSION

ZD-MCADII has already been implemented in UNIX WMotif environment on Sun SPARC workstation. We choose is more C/C++ to develop this system. The amount of source than 450,000 lines. The system has also been integrated with our CAPP system (GS-CAPP) and CAM system (GS-CAM) ZD-MCADII in the integrated system GS-ICCC successfully. also serves as a platform for developing future intelligent integrated CAD/CAM system with concurrent engineering design capability.

Ⅶ. REFERENCES

[1] J.J., Shah, “Assessment of Features rechnology,” CAD, vol. 23, no. 5, 1991, pp. 331-343.

[2] Li Hailong, “The Research of Feature-Based Parametric for CIMS,” MS Dissertation, Zhejiang M,odeiing System University, 1995.

[3] Li Hailong, Dong Jinxiang, Tan Mengen, “Feature-Based Modeling System for Mechanical Product Design,” in The Fourth international Conference on CAWCG, Wuhan, China, 1995, pp. 508-513.

[4] Ge Jianxin, “The Research and Implementation of the New Ph. D. Dissertation,

Generation of CAD System,” Zhejiang University, 1993.

[5] Ge Jianxin, Li Hailong, Dong Jinxiang, He Zhijun, “Constrain Based Method for Describing and Inferring ACTA AUTOMA TIC SiNICA, Position

of Assemblies,” vol. 22, no. 1, 1996, pp. 41-47.

[6] Shou Yucheng, “Design and Implementation of Object- Oriented Engineering Database Management System STEP,” Ph.D. Dissertation, Zhejiang University, Under 1993.

[7] IS0 TC184/SC4 DIS 10303-11, “The EXPRESS Language Reference Manual,” 1992.

[8] IS0 TC184/SC4/WG7 N202 Part22, “Standard Data Access Interface Specification,” 1992.

[9] Documents of ISO/TC 184/SC4/WGs.

[10] H. Grabowski, R. Anderl and M. Schmitt, Das Produkt- modellkonzept von STEP, VDI-Z, Nr, 12, 1989, pp.-84- 96.

Key WORD:CAD / CAPP / CAM

基于特征的,参数化建模系统的CAD / CAPP / CAM集成系统

李海龙,汉族建华,董金祥,王勇

国家重点实验室的CAD &的CG ,

人工智能研究所浙江大学,

浙江大学, eangzhou ,中国,三一○○二七

摘要-较短的产品开发时间,本文提出了一种方法,发展基于特征的参数化产品建模系统是适合的综合工程设计CIMS环境下。建筑的zd - mcadii的特点和它的每个模块areis管理详细的介绍。 zd - mcadii的产品数据的一种面向对象的数据库管理系统,奥斯卡,以及标准的一步。为产品模型是建立在根据产品的设计是建立在一个统一的产品型号,所有产品的数据,全球相关的在zd - mcadii 。 zd - imcadi1提供了各种设计特点,以促进产品设计,并支持完整的CAD , CAPP和CAM的。

一导言

与增加的步伐,科技发展和国际竞争,今天的工业环境,是要求作进一步的改进设计质量和效率。因此,研究和商品化的现代CAD / CAM技术的重点是基于特征的建模[一] ,参数化设计,甚至对计算机集成制造系统( con1puter集成制造系统),以减少差距,这之间存在着传统的设计和制造业,并提高其效率的产品开发。因此,特征技术和参数化设计是中发挥着越来越重要的作用,在现代的CAD系统。主要的原因在于在这方面基于特征的设计,支持一体化的CAD , CAPP和CAM系统,参数化设计将减少产品设计周期时间急剧变化。实体建模有助于快速,高效,有竞争力的产品开发,并能模拟地下性质的实物(如体积,转动惯量,和重心)。对比之下,三维线框和表面模型只模拟形状的实物。因此,大多数的CAD / CAM开发商选择实体模型作为几何模型的产品。

二概述zd – mcadii

zd - mcadii [ 2-51是一种产品建模系统浙江研制的人工情报研究所是一个基于特征的参数化建模系统的大学。它结合cappkam系统。该系统的基础上,实现国家第七个五年计划项目-“研究机械产品的C AD支撑软件为v ax系列( U NIX操作系统) ” ,结合国家8 63高技术。项目-“产品模型b asedcad/ C APP/ C AM集成系统”在第八个五年计划时期。

本文提出了一种方法,已应用在我们的制度zd - mcadii ,发展基于特征的参数化产品建模系统。基本理念的发展, zd - mcadii是目前所有产品的特点,在电脑内部的代表性,提供建模技术,允许定义和操纵这些产品特性,并整合与CAD , CAM系统在CIMS环境。

模zd - mcadii能捕捉到设计意图,并允许设计师作出很大的变化,部分或大会在任何时间在设计过程中。参数化设计提供了一个灵活的做法,三维参数化建模。它包括基准的助手,如模式和组行动,坐标系统,平面基准,基准曲线,基准点,有助于改善设计师praductivity 。 zd - mcadii的三维参数化模型,二维参数和装配模型是相关的全球性,使任何的变化, onb或两个,这些模式将导致任何其他相关的模型自动更新。

zd - mcadii的sketcher允许设计师建立尺寸驱动的概况与几何的限制,例如,并行,切, colinearity ,抓获自动。设计师,系统会提示'智能线时,这些几何约束的出现。 zd - mcadii的限制,基于建模,使设计师的

定义方程双向定向有关的模型参数,以对外工程的要求,然后可以驱动模型的几何形状。

基于特征的建模在zd - mcadii允许设计,其中包括标准的设计元素在产品的几何模型,并消除传统的,时间长,业务建模,它提供了各种设计特点,以促进产品设计。 zd - mcadii也可以让设计师构建自己的特点,图书馆与用户定义的功能,所提供的zd - mcadii的功能模块。 zd - mcadii的功能编辑器可让设计师修改的一个特点在屏幕上选择维和进入一个氦氖& ' vahe 。用户可以创建一个功能的配置没有任何限制,或尺寸,甚至更好,他可以添加尺寸和制约因素后,按一下功能重新定位,简单的图标。 zd - mcadii是可以转换的设计特点,制造功能,用在CAPP和CAM其特征映射模块。

三 建筑的zd – mcadii

这是人所共知的一个开放的软件体系结构带来''即插即用“的兼容性和自由选择的应用软件。因此,作为一个excelient软件,它必须有一个开放式体系结构。从这个角度看,我们高度重视,就其建筑的同时,发展中国家zd - mcadii 。

图1和图2,说明建筑zd - mcadii 。在底部的diagtam ,有一个开发环境界面,这是独立的装置。在这模块,了VAPI (虚拟应用程序编程接口)为设计的应用系统提供。它是独立于硬件和软件平台。了VAPI带来很多好处,如便携式,灵活,可扩展性和可重复使用的,等等。

用户界面(用户界面)是一个事件驱动的GUI ,它可以be.a窗口,命令行,菜单,对话框,或其他类型的界面,需要用户输入的原料和生成一个命令流,并提供图形的互动。该functionsprovided由用户界面模块是:

?可视化的图标,在线文件和在线帮助

?多视图显示(自动隐藏),彩色底纹。为U1提供动态显示回应鼠标移动和按钮的事件。

?菜单customizer

?采摘实体。钦点实体可以过滤使用的标准,如实体类型,颜色,实体层和显示地位,等等。

?网格的支持。网格允许抢购到积极施工平面。

?用户定义的看法

pdpm (产品设计与产品管理)的核心zd - mcadii 。 pdpm对待产品的设计,包括施工图设计,零件设计,装配设计,以及产品数据管理软件。 pdpm有管理能力的充分结合所有型号相同的产品。不同于传统的数据管理程序,重点放在managingfiles , zd - mcadii的pdpm是优化管理模式,包括产品成分,人际关系,及其他相关资料。产品数据,包括固体的几何信息,特征信息,工程信息(宽容,素材,完成等),以及过程[ 6 ] ,对象资料等,是由奥斯卡面向对象数据库管理系统,开发的爱浙江大学。奥斯卡不仅支持研究所的表达模式[ 7 ] ,并加强sdai [ 8 ] (标准数据访问接口),而且还作为一个工程数据管理系统的CAD / CAPP / CAM集成系统。独特的产品数据,确保在奥斯卡的正确性,充分结合的所有型号。

dei (数据交换接口) 5月exporthmport产品数据/从其他CAD / CAM系统。支持并行工程, CAD系统必须是开放和具有足够的灵活性以交换的产品数据与其他CAD系统或CAE技术, CAPP系统, CAM系统。标准步骤[ 9 ]是首个国际标准由国际标准组织( ISO ),使捕获的信息组成一个电脑产品型号,在一个中立的形式,没有广播卫星服务的完整性和完整性,在整个生命cyde一个产品[ 10 ] 。其中最重要的要点,步骤,发展是正式的面向对象和计算机processable语言表达,这是用来界定标准,在一个独特的是一种趋势,大部分和毫不含糊的方式。我们认为,它的CAD / CAM系统的开发将使他们的系统支持STEP标准,在未来的。建模根据产品型号的一步,这是某些完整zd - mcadii支持的一步。因此,一个步骤的数据翻译是没有必要的任何更多, zd - mcadii是能够产生STEP中性文件为一个产品或取出一个STEP中性文件

zd - mcadii可以处理步骤的产品数据,没有任何翻译。

以及作为第一步, dei还支持其他is0或行业标准,如IGES的,一套, dwg档, DXF格式等dei是如此膨胀,就是可以支持任何其他的标准是现在还是一个新的翻译后,只有一件事你必须这样做,只是补充一点,就是标准dei 。

另一个方面zd - mcadii的开放是,它提供用户应用开发接口。此接口包含两个部分:宏语言编程接口和C / C + +编程接口。用户可以

四流动的设计信息,在zd – mcadii

在zd - mcadii ,用户开始设计,从三维特征建模,不同于传统的二维图纸设计。图3说明了流动的设计信息,在zd - mcadii 。 1 prbduct的绘图会自动生成,通过预测三维零件模型或三维装配模型简单。此外,绘图将继续充分协会与它的三维模型,当3D模型的改变,相关的图纸或集会将自动更新,以反映所做的更改在三维模型。与保持一致性和完整性,产品,时间长,设计任务将变得非常方便和更多的本能。事实上,在70-80 %的机械设计加以利用三维建模技术在发达国家和数目有一个非常快速增加,平均的国家,今天的世界。

部分的工程设计( ped ),是界定非几何信息,如材料,宽容,完成后,热轧过程中表面上,等后,生成零件模型,用户可以进入施工图设计模块(的DDM )出示详细图纸该部分,或进入装配设计模块( ADM )的建设和管理的超大型,复杂的集会与无限数量的元件,或输入的过程中设计模块( PDM )的。形成过程模型交付给一般事务的CAPP ,这是一个过程,规划系统,基于知识库和专家系统技术。

当过程模型离开工艺规划模块(百万分之一),这将转化为制造模型所接受的一般事务凸轮, CAM系统与职能的自动化数控编程,干扰探测和处理,加工过程仿真,和一般职位-处理。

五流量控制在zd – mcadii

图4,说明流量控制在zd - mcadii 。组成部分,示意图如下:

?用户输入的组成,原料的命令和行动,来自用户输入(通过键盘或使用鼠标)或档案载有命令编写的脚本在脂肪酶。

?用户界面事件处理过程的用户输入,并划分这些投入由三个部分组成:鼠标事件,键盘事件和脂肪酶程序,然后提供这些资料,以3处理(鼠标事件处理程序, keyboara事件处理程序和脂肪酶处理)。

?鼠标事件处理程序是专门设计,可让用户输入的数据,从鼠标的移动或鼠标的clickingevent ,然后传递这些数据鼠标到COM - mands处理器。

?键盘事件处理程序,主要是为了收集键盘输入进入由用户,然后提供键盘数据的命令处理器。以适应在任何情况下, zd - mcadii可以运行在正确的情况,用户只有一个键盘和鼠标没有,副经。

?脂肪酶处理过程中用户的书面房程序,并翻译成脂肪酶的相应的C / C + +电话所提供的核心zd - mcadii 。

?命令处理器,开发的Unix工具包2 :法和yacc ,试图了解鼠标和键盘的数据资料,以及这些输入的数据将被翻译成内核的C / C + +的来电。

?核心zd - mcadii包含几个重要的30几何建模工具,组件,包括部分设计套件(特征造型),装配设计工具,绘图设计工具包,图形显示试剂盒,产品管理工具包(面向对象数据库),和产品数据导入/导出工具包等。

六.结论

zd - mcadii已实施在UNIX wmotif环境在Sun的Sparc工作站。我们所选择的是更多的C / C + +开发这一系统。金额超过45.0万源线。该系统亦已结合我们的CAPP系统(一般事务的CAPP )和CAM系统(一般事务凸轮) zd - mcadii在综合系统,一般事务iccc成功。也可以作为一个平台,为制定未来的智能集成CAD / CAM系统与并行工程的设计能力。

七 参考文献

[ 1 ] JJ ,沙阿,“评估的特点rechnology ,”计算机辅助设计,第一卷。, 1991年, 331-343页。

[ 2 ]李海龙,“研究基于特征的参数,

toform内部加强产品模型直接。即,

为CIMS的,”她的论文,浙江, odeiing系统的大学, 1995年。

[ 3 ]李海龙,董金祥,谭门根,“基于特征造型系统的机械产品设计,”在第四次国际会议上cawcg ,武汉,中国, 1995年, 508-513页。

[ 4 ]葛建新,“研究和实施新的博士学位论文,新一代CAD系统”,浙江大学, 1993年。

[ 5 ]葛建新,李海龙,董金祥,贺之军,“基于约束描述方法和推理学报automa旅游业议会中研院的立场,集会,”卷22 , 1996年, 41-47页。

[ 6 ]守禹城, “设计与实现面向对象的工程数据库管理系统的一步, ”博士论文,浙江大学, 1993年。

[ 7 ] is0 tc184/sc4存款保险计划, 10303-11 ,“ EXPRESS语言参考手册”, 1992年。

[ 8 ] is0 tc184/sc4/wg7 n202 part22 ,“标准数据访问接口规范”, 1992年。

[ 9 ]文件的ISO /技术合作184/sc4/wgs 。

[ 10 ]H.grabowski , r. anderl和M.施密特的产品- modellkonzept冯的一步, vdi - Z型,20##年 12月 1989年, 84 - 96页。

关键词:CAD / CAPP / CAM