1. 目的:

为了统一和规范产品质量问题反馈渠道及处理方式,保证产品质量问题得到闭环处理。

2.范围 :

适用于来自客顾客的产品质量问题投诉以及生产过程反馈的产品质量问题的处理。

3. 质量问题处理组织机构

3.1质量领导小组成员: 陈再明、蔡晓华、张慧敏、于长萍

3.2质量问题处理小组成员:林金云、王荣伟、陈于荣、林琪、陈亚、杨树云、韩红艳、罗永初

4.职责:

4.1质量领导小组职责

4.1.1负责质量方案和执行计划的监督考核;

4.1.2负责因客观原因造成解决方案和执行计划不能实施情况的协调及发生责任纠纷的仲裁;

4.1.3负责A类问题解决方案的评审和批准;

4.1.4负责组织A类质量问题改进后产品的最终确认(包括产品及过程确认)。

4.1.5负责制定(QC小组奖励标准和验收标准及QC成果评价)

4.2商务部职责:

4.2.1负责顾客处产品质量问题信息的收集、反馈和责任及缺陷形式确认,

4.2.2负责与顾客联系对改进后产品在主机厂的试装并跟踪改进后产品的试装情况,及时将准确的试装时间和试装要求反馈给大豪公司品保部、项目部和生产部,(更改后的条款)

4.2.3负责改进产品送样计划和产品切换的储备计划的的编制。

4.3品保部职责:

4.3.1对外部的质量问题品保部依据商务部确立的责任和缺陷形式,负责组织责任部门(研发/项目/商务)对A的质量问题进行调查分析在48小时内制定顾客问题解决方案(纠正),负责立项的统计(记录在质量/生产例会清单上)并考核项目的完成情况,在质量/生产例会上公示考核结果;

4.3.2负责B1类问题的失效原因分析和提出解决方案及执行计划并组织实施和跟踪验证;

4.3.3对B1类质量问题(如顾客有要求时)负责制定纠正措施或8D报告,并负责改进样品的确认、样品提交及顾客试装结果的跟踪,提交跟踪验证验证结果报告,

4.3.4品保部参与A类质量问题改进产品样品的确认及工装/模具/检具的验证,

4.3.5负责组织A类质量问题更改后产品PPAP文件的提交,

4.3.6品保部负责涉及到程序、制度和记录的更改。

4.3.7负责对B1类改进产品样品和小批试制品的生产的指导

4.4项目部职责:

4.4.1.对A类已立项的产品项目经理组织责任部门制定失效分析报告和产品质量问题解决方案及执行计划,并组织实施、跟踪计划的执行情况,向品保部提交跟踪验证报告。

4.4.2对A类质量问题负责编制8D报告,并负责改进样品的确认及工装/模具的验证、样品提交及顾客试装结果的跟踪。

4.4.3负责对A类改进产品样品和小批试制品的生产的指导

4.5研发职责:

4.5.1按项目经理提出的质量问题解决方案及执行计划进行更改的策划(包括数据的更改、产品、零件图纸的更改)

4.5.2负责相关文件的更改(包括作业指导书、控制计划、FMEA的分析)及相关PPAP文件的编制。

4.6模具部职责:

4.6.1配合项目部和生产部进行模具的更改和与模具更改相关工艺参数的确定。

4.7生产部职责:

4.7.1负责B2类质量问题制定失效分析报告和产品质量问题解决方案及执行计划,组织实施和跟踪并向质量部提交跟踪结果报告。

4.7.2负责所有改进产品样品和小批试制品的生产及参与工装/模具的验收。

4.8采购部的职责:

4.8.1负责对所有采购的改进产品进行执行计划实施的跟踪验证,向品保部或项目部提交跟踪结果报告。

5. 质量信息级别标准及处理时限定义:

6.责任的履行:

6.1各职能部门在履行职责时受阻要及时向质量领导小组成员中主管本部的领导汇报,如果主管领导不能独立解决的由质量领导小组成员共同讨论协助解决。

6.2质量领导小组责任的履行由于长萍牵头组织召开小组碰头会的形式进行。如有缺席每个小组成员都有权独立履行职责。

7.测评指标KPI

7.1质量问题完成及时率=1-(实际完成时间-规定完成时间/规定完成时间)

7.1品保部根据立项的统计数据和所立项目主导小组负责提交的跟踪验证报告和项目的实际验收情况进行考核,计算质量问题完成用时率,提交质量领导小组,由质量小组确定奖惩金额。

8.质量改进计划完成情况的奖惩(针对职能部门)

8.1质量问题完成及时率达100%不予奖惩

8.2质量问题完成及时率达100%以上的按比率进行奖励。

8.3质量问题完成及时率低于100%按比率进行惩罚。

8.4QC小组的奖励根据成果所创效的比率进行奖励。

9.例外情况:

如在主机厂进行改进产品试装时售后服务人员因故不能参加试装或无能力确认产品问题责任或缺陷描述不清楚时,要提前向质量领导小组提出申请,由质量领导小组决定派人去履行此项职责。

第二篇:生产问题反馈及处理流程

ESTUN

生产反馈及处理流程

1. 目的

规范生产员工反馈生产问题的流程,使制造部生产员工反馈的问题能得到及时有效的处理,保证生产制造有序顺利的进行。

2. 适用范围

电气制造部生产职能组

3. 职责

3.1 生产主管职责

a、负责生产计划的分解与跟踪,生产质量的控制

b、负责同计划、设计、采购、仓库、品管沟通处理生产中发现的问题

c、负责公司生产车间的安全、环境、制度、成本等事项

d、负责处理生产现场的突发事件

3.2 SAP助理职责

a、负责生产跟踪单的录入

b、负责成品电柜身份证的打印

c、负责协助车间机动查询缺料信息并反馈

d、负责设计更改单据的处理

3.3 生产助理职责

a、负责生产所用图纸、标牌、标记条的管理

b、负责生产工具的管理与维护

c、负责生产计划的分发

d、负责设计更改单据的下发

3.4 车间机动职责

a、 负责生产缺料信息的收集

b、 负责生产所缺物料的补料

c、 负责生产所用电柜的管理

d、 负责生产所用耗材的管理

3.5 生产人员职责

a、 负责反馈的信息的正确性和及时性

b、 负责处理方案的严格执行

1

ESTUN

4. 问题反馈及处理流程

注意:若生产人员对于生产过程中发生的相关问题,推诿、放任不管,进而导致耽误产品交货或者造成更严重的影响,则依据相关制度追求当时人的责任。

4.1 物料类

物料类问题泛指从仓库领用,生产人员生产电柜所用的所有物料相关问题,物料问题主要分以下几种情况

4.1.1 物料缺少及错误

4.1.1.1 生产人员从仓库领取生产所用物料时,首先应该根据《生产跟踪单》核对料桶中的物料,发现物料缺少或者物料错误即刻同仓管人员联系确认,直到拿到正确物料。

4.1.1.2 生产过程中的正常缺料需定时(每天2次,上午10:00,下午14:00)向车间机动人员反馈,由车间机动人员根据《生产跟踪单》定时补料,将物料随同《生产跟踪单》一起分发给缺料人员,两人一起做好物料和跟踪单的交接确认。

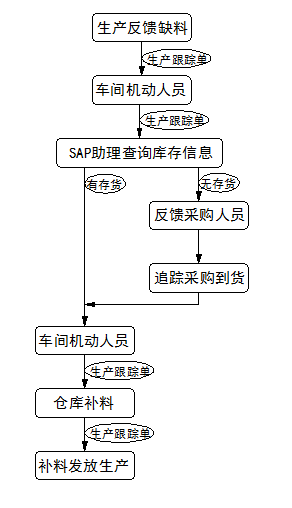

正常缺少物料电柜补料流程如下表:

2

ESTUN

4.1.1.3 生产过程中发现的异常缺料,例如插头、附件等开箱便发现缺失,则需停止任何工作,保留现场,马上向生产主管或者采购主管反映,由相关人员判定为非人为丢失之后,转交其他人员处理。

4.1.1.4 生产过程中若对照图纸发现物料缺少(跟踪单显示不缺料),例如电柜、支架、悬吊臂、按钮箱、系统盒等钣金件或者设计清单缺少,则填写《生产问题反馈表》递交生产主管,由生产主管代为处理。

4.1.2 物料损坏及丢失

4.1.2.1 生产过程中若发现物料非人为损坏,则需停止任何工作,保留现场,马上向生产主管或者采购主管反映,由相关人员判定为非人为损坏之后,归还损坏物料(带附件),由相关采购人员打借条,凭借条到仓库领取新的物料,继续下一步生产。

需要特别注意的是,借条的第二联(黄联)需归还给打借条的采购人员。

4.1.2.2 生产过程中若发生物料人为损坏,则需立即向生产主管反映,由损坏人打借条到仓库借出同样型号物料,继续下一步生产,根据物料损坏程度做两种方案处理:

a、损坏程度在可维修范围之内

损坏程度在可维修范围之内的物料,由损坏人填写《返修品信息单》,连同受损物料一起递交给生产助理,由生产助理代为办理后续工作。维修产生的费用根据公司相关制度结合实际情况做相应处理,此次损坏计入个人KPI考核。

b、损坏程度在不可维修范围之内

损坏程度在不可维修范围之内的物料,由损坏人根据物料当时价格照价赔偿,此次损坏计入个人KPI考核。

4.1.2.3 生产过程中若发生物料人为丢失,则需立即向生产主管反映,由损坏人根据物料当时价格照价赔偿,此次损坏计入个人KPI考核。

4.1.3 物料退库及更换

4.1.3.1 生产过程中若发生物料退库,则首先由生产助理收集整理退库的物料(体积或者质量大的物料由车间机动协助),根据物料的种类和数量填写《物料退更换单》,物料随单据一起交付检验人员检测,检验合格后单据由部门经理签字生效,物料同单据一起移交仓库管理人员。

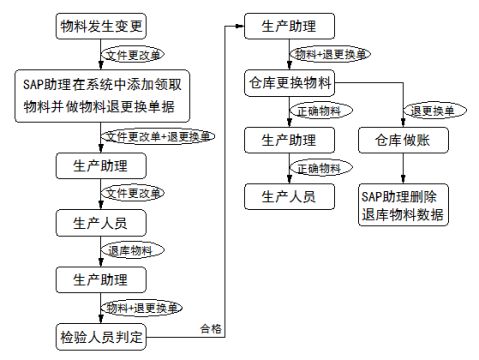

4.1.3.2 生产过程中若由于设计或者营销更改任务,进而发生物料退更换现象,则相关人员按照如下流程执行:

3

ESTUN

4.2 图纸类

4.2.1 图纸疑问

生产过程中发现的图纸疑问,可直接向班组长或者生产主管询问解决

4.2.2 图纸错误

生产过程中若发现图纸错误,则需立即填写《生产问题反馈表》,递交生产主管,由生产主管代为处理

4.3 工具类

4.3.1 工具维修及更换

4.3.1.1 生产过程中若发生工具损坏,则需马上填写《返修品信息单》,生产人员凭借损坏工具在生产助理处换取好的工具,生产助理做好生产工具台账管理。

4.3.1.2 生产助理凭借《返修品信息单》连同损坏工具一同交由工具采购人员处理,生产助理负责生产工具维修的跟踪,以及维修费用的台账管理。

4.3.2 工具购买

4.3.2.1 生产助理根据工具损耗和生产人员配备情况,定期检查工具数量,

酌情向生产 4

ESTUN

主管申请购买生产工具。

4.3.2.2 生产人员若需购买新的生产工具,可直接向生产助理反映,由生产主管及以上领导决定是否购买及购买工具的数量。

4.3.3 工具丢失

生产人员对自己的生产工具负责,若丢失,需按照工具损耗情况酌情赔偿。

4.3.4 工具报废

生产助理根据工具损耗情况,定期清点需要报废工具,凭借《报废申请单》向公司申请工具报废。

4.4 耗材类

4.4.1 耗材领用

4.4.1.1 车间机动人员凭借耗材领用单到仓库领取生产车间耗材

4.4.1.2 车间机动人员凭借电缆调拨单到仓库领取导线类耗材

4.4.1.3 布板人员凭借耗材领用单到仓库领取线槽、盖板类耗材

4.4.2 耗材缺料

4.4.2.1 生产过程中若发生车间现场耗材缺料,可直接向车间机动人员反映,由车间机动人员凭借相关手续,到仓库领取相应耗材

4.4.2.2 生产过程中若发生车间现场盖板缺料,可直接向布板组组长反映,由布板组组长按照相关人员凭借单据到仓库领取

4.4.2.3 若车间机动人员发现仓库导线等耗材缺料,则需填写《生产问题反馈表》,递交生产主管,由生产主管代为处理

4.4.2.4 若布板人员发现仓库线槽等耗材缺料,则需填写《生产问题反馈表》,递交生产主管,由生产主管代为处理

4.4.2.5 若车间机动人员发现其他类耗材缺料,则马上填写《物料请购单》,向采购人员申请购买

4.4.3 耗材购买

4.4.3.1 车间机动人员定期清点耗材数量,根据月用量,定期购买车间耗材

4.4.3.2 生产人员若需购买新的生产耗材,可直接向车间机动人员反映,由生产主管及以上领导决定是否购买及购买工具的数量。

5