第一章 零件分析

第一章 零件分析

1.1绘制的零件图

1.2零件的工艺性分析和零件图的审查

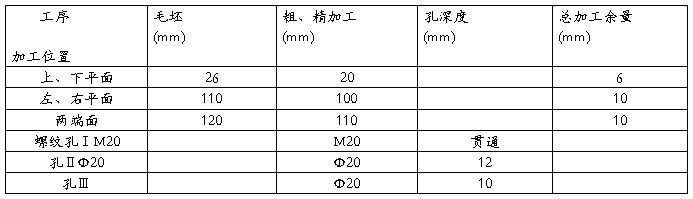

分析零件图可知,图中板的表面和孔的表面粗糙度都是6.3,普通精度即可,不需要高精度机床加工,通过铣削的粗、半精加工就可以达到加工要求;在板的表面加工三个孔分别是M20螺纹通孔、Φ20mm普通孔、Φ20mm平底孔。通过选用合适的钻刀、锪刀、丝锥逐步按顺序加工可以达到加工要求。

① 在铣床上先依次铣好四个平行面(包括两个大的上下平面),再铣好两个端面,达到加工精度。

② 用Φ17.5mm的钻刀钻穿孔Ⅰ,用M20丝锥攻孔Ⅰ螺纹。

③ 用Φ20钻刀分别钻孔Ⅱ、Ⅲ,达到图中所示的深度要求。

④ 用Φ20的锪刀锪平孔Ⅲ。

第二章 选择毛坯

2.1确定毛坯的成型方法

该零件材料为45号钢,批量生产,考虑到板的外形简单,毛坯轮廓尺寸为120mm×110mm×26mm块状,采用锻造生产比较合适。留的余量通过铣削加工达到110mm×100mm×20mm尺寸,再装上设计的组合夹具,在钻床上进行孔的加工。

第三章 工艺规程设计

3.1定位基准的选择

本零件是有精度中等要求的孔的方状零件,平面和孔是设计的基准,也是装配和测量的基准,在加工时,应尽量以大平面为基准。装夹在设计的模具上,保证底面与机床平面在同一平面内,加工时以板的相邻两侧为基准实现孔的定位加工。

3.2制订工艺路线

1、工序顺序的安排

①机械加工工序的安排如下:

遵循“先主后次”原则,先加工主要表面,再加工螺纹孔Ⅰ,最后依次加工孔Ⅱ、Ⅲ。

②辅助工序的安排如下;

孔加工结束后,安排去毛刺,清洗和终检。

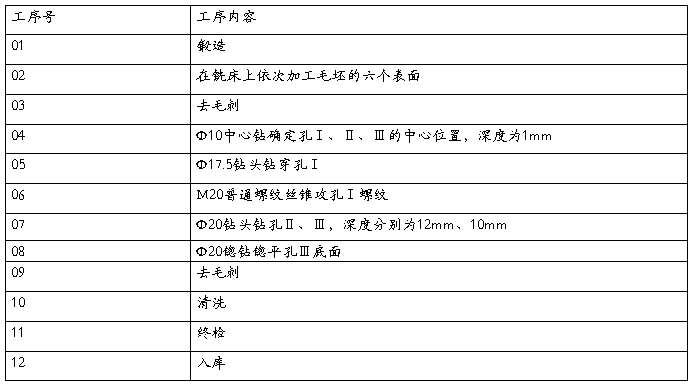

综上所述工序安排如下:

在劳动量和经济的方面考虑,该方案工时少,换机床得次数少,装夹少减少装夹误差,节省材料,故选择此方案进行加工。

2、工序的合理组合

①定加工方法以后,就按生产类型,零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则:

A、工序分散原则

工序内容简单,有利选择最合理的切削用量。便于采用通用设备、简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。

B、工序集中原则

数目少,工件装夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时的加工数个表面易于保证这些表面间的相互精度,使用设备少,大量生产可采用高效率的专业机床,以提高生产效率。但采用复杂的专业设备和工艺装备,使成本提高,调整维修费时,生产准备工作量大。

②技术要求

3.3选择加工设备及刀、夹、量具

①选择加工设备

铣床、加工中心

②选择刀具

铣刀,铣床钻孔需要钻Φ10、Φ17.5、Φ20的孔,加工普通螺纹M20的丝锥Φ20,锪钻Φ20。

③选择量具

本零件是单件中批量生产,故采用的是通用量具。选择量具的方法有两种:一是按计量器具的不确定度选择;二是按计量器具的测量方法的极限误差来选择。在这里选的是第一种方法。

选择量具:

①针对板的测量,因为要求的精度是6.3,所以普通游标卡尺就能达到测量要求;②针对孔,此零件对螺纹孔Ⅰ可选用M20螺纹塞规测量,孔Ⅱ、Ⅲ的精度要求不高,故可选用分度值为0.001mm,测量范围为0-50mm的内径千分尺,其圆柱度为0.027、0.019,满足测量精度的要求。

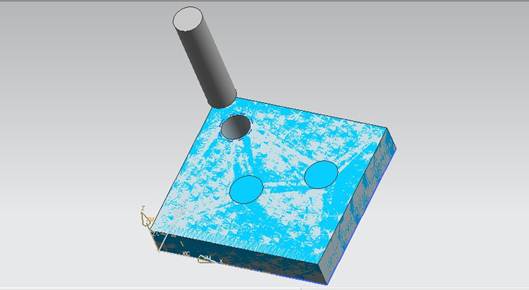

3.4、数控加工

3.41 数控模拟加工过程截图

3.42数控程序

%

N0010 G40 G17 G90 G70

N0020 G91 G28 Z0.0

:0030 T01 M06

N0040 T02

N0050 G0 G90 X.7874 Y3.1496 S800 M03

N0060 G43 Z1.7717 H00

N0070 G82 Z.748 R1.7717 F2.4

N0080 X1.7717 Y1.5748

N0090 X3.3465 Y2.3622

N0100 G80

N0110 G91 G28 Z0.0

:0120 T02 M06

N0130 T03

N0140 G0 G90 X.7874 Y3.1496 S1000 M03

N0150 G43 Z1.7717 H00

N0160 G1 Z-.266 F2. M08

N0170 G04 P5.

N0180 G0 Z1.7717

N0190 G91 G28 Z0.0

:0200 T03 M06

N0210 T04

N0220 G0 G90 X.7874 Y3.1496 S800 M03

N0230 G43 Z1.7717 H00

N0240 G84 Z-.0787 R1.7717 F12.6

N0250 G80

N0260 G91 G28 Z0.0

:0270 T04 M06

N0280 T05

N0290 G0 G90 X1.7717 Y1.5748 S600 M03

N0300 G43 Z1.7717 H00

N0310 G81 Z.315 R1.7717 F2.

N0320 G80

N0330 G81 X3.3465 Y2.3622 Z.3937 R1.7717 F2.

N0340 G80

N0350 G91 G28 Z0.0

:0360 T05 M06

N0370 T01

N0380 G0 G90 X3.3465 Y2.3622 S300 M03

N0390 G43 Z1.7717 H00

N0400 G85 Z.3937 R1.7717 F1.2

N0410 G80

N0420 M02

%

第四章 组合夹具的设计

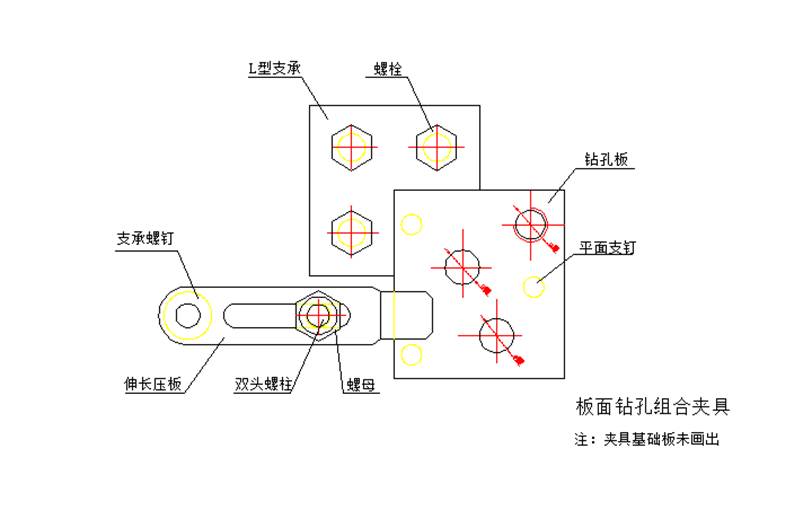

4.1夹具组合设计及构件选择

此零件为板,典型的六点定位夹具。根据夹具设计手册,选用以下构件进行夹具的组合。分别是:

长方形基础板一个、平面支承三个、L形支承一个、平压板一个、双头螺母一个、六角螺母两个、六角螺栓三个、支承螺钉一个、垫片等

4.2绘制组合夹具简图

总 结

一周的实训结束了, 设计之前,我充分分析了板的零件图。通过分析零件的材料,加工要求,设计出初步加工工序,并对其加工工序进行分析,证明此加工过程的可行性。这样,才确定了加工工艺过程。设计开始后,认真分析每一道加工工序,查找资料,查找出加工余量,切削速度,主轴转速,切削速度,进给量,切削深度,选择加工余量,加工设备,加工所使用的刀具,检验设备。通过以上的数据的确定,就可以确定出零件毛坯的尺寸。最后,设计出加工所需的夹具,其中包括加紧力、切削力,定位销长度的计算,及夹具体的设计过程。

这段时间里,在实训过程中,我们战胜了碰到了种种困难。现在终于完成,极大的鼓舞了我们,锻炼了我们。通过这次装备实训,使我学到了很多东西。我知道了怎么设计一个简单零件的加工工艺,及其特定工序的组合夹具设计。这些对我以后的学习和工作将会有很大的帮助。这次实训我觉得对我的意义很重大。

参考文献:

[1]冯之敬. 机械制造工程原理,清华大学出版社,1999.

[2]廖念钊.互换性与测量技,中国计量出版社,2002.

[3]戴枝荣.工程材料,高等教育出版社,2005.

[4]崔正昀.机械设计基础,天津大学出版社,2000.

[5]吴圣庄.金属切削机床,机械工业出版社,1990.

[6]王先逵.机械制造工艺学,清华大学出版社,1991.

[7冯开远,左宗义.画法几何及机械制图,华南理工大学出版社,2004.

[8]哈尔滨工业大学.机械夹具设计,上海科学技术出版社,1984.

[9]徐圣群.简明机械加工工艺手册.上海科学技术出版社,1991.

[10]王启平.机床夹具设计.哈尔滨;哈尔滨科学技术出版社,1988.

[11]肖继德,陈宁平.机床夹具设计.北京:机械工业出版社,1999.

[12]薛源顺.机床夹具设计.北京:机械工业出版社.2004.

[13]陈宏钧.实用机械加工工艺手册.北京:机械工业出版社.2004.

附件:板零件图一张

工艺过程卡一张

工序卡一张

夹具装配图一张

夹具零件图一张

第二篇:印后加工实训报告格式

学院名称

印后加工实训报告

系 别:

专 业:

班 级:

姓 名:

学 号: 实训地点: 指导老师:

年

第一部分:实训目的

1、*********************************************************

2、********************************************************

3、**************************************

第二部分:实训准备

1、*********************************************************

2、*********************************************************

第三部分:实训要求

********************************************************* ********************************************************* ***************

第四部分:实训进程

1、组别:印刷 班 第 组

2、组员:

第五部分:实训内容

1、*********************************************************

2、*********************************************************

3、***************

第六部分:实训步骤

项目一、模切版制作实训

1、………………………………

2、……………………………………

…………………………

项目二、模切压痕实训

1、………………………………

2、……………………………………

…………………………

项目三、折页实训

1、………………………………

2、…………………………………… …………………………

项目四、烫金实训

1、………………………………

2、…………………………………… …………………………

项目五、骑马钉实训

1、………………………………

2、…………………………………… …………………………

第七部分:实训心得

………………………………… …………………………