攀枝花学院

攀枝花学院

焊工实习报告

姓名:

院系:

班级:

学号:

指导老师:刘启全

20##年 月

焊接技术

一、焊接

含义:利用热能、压力或两者同时并用,用或不用填充材料,将两个工件连接在一起的方法。

二、种类(方法)

1、熔化焊(加热融化在冷却连接):

A、气焊

B、电弧焊(埋弧自动焊、气体保护焊、焊条电弧焊)

C、等离子焊:1mm以下厚度

D、电子束焊:1-300mm厚度

2、压力焊:

A、电阻焊

B、摩擦焊

C、爆炸焊

3、钎焊:

A、软钎(450度以下)

B、硬钎(450度以上,需用填充材料)

三、安全操作

1、防触电:

A、检查焊机接地是否良好,不能与水管、电气管连接。

B、焊钳线、电源线绝缘层是否良好,特别注意焊机后的电源插头。

2、防止弧光灼伤和工件烫伤:

弧光中含有大量的紫外线和红外线,对皮肤和眼睛有强烈的刺激作用。焊接过的工件不能用手摸,敲击焊渣时,注意方向,用力适当,以免伤人。

3、防护用具:面罩、皮手套、围腰、胶底鞋、鞋盖。

4、防爆 设备的安装(弧焊机):

A、试机:看是否有异象、短路、异味等。

B、通电后焊钳不能放在焊机上或焊接台上,以免短路。

C、焊接完后要关掉电源。

四、焊接工艺

1、电源的选择:

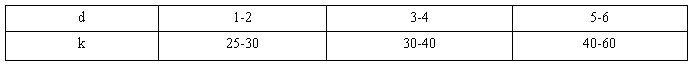

I=k d k-------经验系数 d-------直径

2、引弧

A、摩擦法

B、接触法:轻轻接触,迅速提起(2-4mm)

3、运条

A、焊条的角度:向前进倾斜5-15度。

B、运条的速度:均匀缓慢的焊一条直线。

C、送条的速度:保证电弧的长度。

4、横向摆动:

A、折线式

B、月牙式

C、周围式

5、开头稍作停顿 1—2秒

6、结尾:

A、画圈填弧坑

B、断弧

四、心得体会:(焊工实习的体会及意见建议,300字以上)

第二篇:热焊工段实习报告

热焊工段实习报告

在热焊工段为期一个月的实习已经结束,回想这一个月的实习过程,我觉得收益很多,通过这段时间的实习,扩展了我对焊接及热处理方面的知识,增加了我对其细节方面的了解,接下来我将从以下两个方面对我在热焊工段的实习做出总结。

一 、焊接序

1 设备构成:HHJ370-01/LZH-III 自动环缝焊机(工件自动上,下料机构,工件自动装夹机构,焊机,电源,控制面板,液压油泵)

2 所需工装:芯轴(芯轴为锥台设计,可加工直径在轴向一定区间(B1~B2)内的轮体,如I-2芯轴4,B1~B2对应50-79mm,可加工的轮体有PE200,PC200,R150-9;II-4芯轴,B1-B2对应39-60mm,可加工轮体ZX200,PE200,PC200,R150-9;II-3芯轴,B1-B2对应60-110mm,可加工的轮体有R225-7,ZR200,PC400,ZE310,R210托轮,ZE310A/B托轮。

量具:游标卡尺(测轮体总长,确保芯轴同轴度)

辅料:CO2,O2 ,丙烷,焊丝,防飞溅,防堵剂,导电嘴。

3 工艺流程及控制要点:

(1)设备,生产环境的检查,查看交班记录

确保焊机无噪音,震动,散热风扇能正常运转,查看电源是否连接正常,各部位指示灯亮,控制面板显示是否正常,检查液压油泵是否有漏油情况,液压油是否充足(≥0.8MPa),机械部位定位开关是否松动,确保焊机接转台,夹紧装置正常。合理摆放挡风屏。查看交班记录时,若发现异常情况,及时作出调整,对照来料类型,若交班后加工工件相同,参数无需改动,节省时间。

(2)确定当天生产要求,选择对应工艺卡,根据工艺卡选用合适的加紧芯轴

上料之前确定来料即轮体是否有锈蚀,磕碰等情况出现,如果有及时告知检验人员或是相关生产管理人员,避免在批量生产时才发现问题,在相关人员指导下及时做出调整,以免影响生产效率。

(3)确认焊丝

目前我们使用的是牌号RM-56,直径1.2mm的焊丝,使用前要从外观上查看焊丝是否受潮(颜色有无变化),如果有需要对焊丝进行预热处理,还有看焊丝是否有明显的不均匀,因为焊丝的不均匀性将直接影响到焊缝的质量,这种情况及时更换焊丝。

(4)检查送丝机构并安装焊丝

平稳加装丝盘后,再查看送丝轮是否可灵活转动,清洁,加压手柄刻度值是否到位;更换损坏的导电嘴,保护套,使用干净的导丝软管,在焊接时保护套内孔涂抹防堵剂(每焊接五个产品清理一次),确保抽丝速度稳定。

(5)保护气体的确认和调节

目前我们使用的是CO2气体保护焊,气体纯度99.5%,气瓶压力不得低于有效刻度值(约0.2MPa),保护气体流量控制在15-20L/min,注意气瓶在阴凉处平稳放置,且不可靠近热源。丙烷和氧气是用来预热的,使用之前压力值一般在7-10MPa,两种气体须分开放置。

(6)防飞溅液的涂刷

清理干净焊接止口上的油污,锈迹,毛刺,选择合适的刷子,适量,均匀地

涂抹在左右半体脖子,踏面,且焊道内不得有飞溅液。目的是为了防止焊接过程中形成的焊渣留在工件踏面上。

(7)烤枪调整

依据火焰大小旋动烤枪喷嘴调节燃气量,同时移动烤枪火焰朝向工件坡口位置;焊接前需要进行预热,目的是降低中碳钢热影响区的最高硬度防止产生裂纹,减小焊后残余应力,5-10月份预热一周,其余时间预热两周,预热温度控制在150-200℃,目前因为设备老化只能达到40℃左右,但经过对焊缝解剖分析,可达到所要求的的熔深。

(8)操作系统调整

检查焊机及操作面板上的各开关是否到位,确保各定位开关完好,无松动,并有序的确定焊机接转,加紧,反转的位置,设置工作选择为二层;依据参数表调节焊枪高度,过高会焊不上,过低会导致焊透;依据参数表,焊接过程中利用焊帽观察熔池,电弧的情况,并微调电流,电压以及焊枪的修正角度,确保设定的各种参数合适。

(9)首件确认

参照焊缝外观质量要求,自检焊缝外观,如果是可修复缺陷,可根据缺陷的程度进行手工补焊或者车掉焊缝重新焊接;测轮体总长,且180°范围内偏差0.3mm,若偏差过大,考虑芯轴的同轴度问题,将数据记录在自检记录表中,为检验人员提供参考。

(10)清理焊渣 利用铲刃清除掉焊缝及踏面处的飞溅的焊渣。

(11)探伤 使用无损探伤的方法检测焊缝处有无内部缺陷。

4 常见焊接缺陷及原因分析

(1)气孔 气孔产生的原因是焊接区的良好保护受到破坏,或焊丝表面有油污,铁锈和吸附水的污染物,气孔不仅使焊缝的有效面积减少,使焊缝的机械性能下降,而且破坏了焊缝的致密性,容易造成泄漏,所以应保证焊机周围空气的流动性及焊丝要干净。

(2)夹渣 夹渣产生的原因很多,如焊道之间清理不干净,焊接电流太小,熔池内含氧氮成分过多等,带有尖角的夹渣会产生尖端应力集中,尖端还会发展为裂纹源,危害较大,应尽量避免。

(3)焊瘤 焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材融合的金属瘤。焊瘤常伴有未融合,夹渣缺陷,易导致裂纹,同时,焊瘤改变了焊缝的实际尺寸,会带来应力集中。

(4)凹坑 凹坑多是由于收弧时焊丝未作短时间停留造成的,凹坑减小了焊缝的有效面积。

(5)偏焊 主要是焊枪没有对准焊道中心,但这属于可修复缺陷,可车掉焊缝重新焊接。

(6)裂纹 在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的缝隙。裂纹缺陷严重影响焊接结构和使用性能,只能报废。

5 存在问题

(1)操作工涂防飞溅液时有浪费现象,且不能完全保证防飞溅液不流入焊道,为后续加工留下隐患,可考虑用海绵代替刷子。

(2)状态标识牌放置凌乱 ,应集中放置,方便拿取,用过多次的标识牌应更换,避免字迹模糊造成视觉误差。

(3)焊接属对人体有害工种,给操作工配备的劳保用品应齐全,并在安全管理员监督下佩戴。

二、热处理序

热处理序主要设备类型有整体淬火炉,洛阳,无锡,红星三个中频淬火机床,箱式回火炉,新旧探伤机等。

1 整体淬火炉

(1)设备构成:辊底式淬火炉,专用淬火机床,链板式回火炉

(2)所需工装:托盘,钩子,喷水圈,挡水圈

所用量具:红外线测温仪,里氏硬度计

适合工件:参照炉门尺寸480 × 370mm

(3)工艺流程及控制要点:

a 机种的确认,图号的确认,工装的确认,淬火程序(进料节拍,喷水时间)的确认

b检查设备是否完好

快、慢辊是否正常工作,淬火机床的翻料架位置调整,小车夹头中心位置调整,如果偏差太大会导致淬火不均匀,产生组织应力;检查托盘选择是否合理,托盘起装夹工件的作用,也要注意其中心位置的正确性;防水圈的装入是为了防止轮体脖子部位接触太多水,因为该部位硬度要求较低;观察炉内温度是否达到要求。

c 作业参数的确认

加热温度一区820℃,二区820℃,三区830℃,四区840℃

回火温度一区180℃,二区180℃,三区180℃,四区180℃

冷却时间(视不同轮体而定),

d 淬火

这一工序分三个部分进行,首先工件需要在辊底式淬火炉进行整体加热,让工件内部组织奥氏体化,为下一步组织转变做准备,温度控制在840℃±10℃,时间为2小时,温度太低,硬度不足,温度太高,容易造成过烧,使钢材易开裂,脆性大,韧性不足。接下来需要在专用淬火机床淬火,为了让工件达到所要求的硬度和淬硬层深,需要对冷却速度严格控制,因为冷却速度是由水温和水压两个因素来决定的,所以实际上通过调节水温和水压便可以实现,通常要求水温≤40,水压第一阶段0.2-0.4MPa,水压第二阶段0-0.15MPa,淬火后内孔温度300-500℃,淬火后轮体表面温度200℃.喷水前温度的测定是为了及时发现不良品,因为轮体在冷却前都有温度下限,低于此温度说明可能是加热时没有达到要求或者在空气中暴露时间过长导致散热过多,不宜流入下序。冷却后,首检要进行硬度检测(具体检测方法后续有详细说明),若能达到指标,说明各参数合理,否则重新调整。第三部分是回火,因为轮体经淬火后,外表面与内表面明显的温差易形成热应力,回火的目的就是为了消除这种应力,降低钢的脆性,温度控制在180℃±10℃。 e 喷丸 主要是为了去除氧化皮,提高零件机械性能以及耐磨性,抗疲劳性和耐腐蚀性等。

f探伤 利用磁粉探伤机对工件表面及近表面进行检测,查看是否有明显的裂纹,如果有可考虑以下几方面因素,淬火过程导致的淬裂,焊缝内的隐形气孔经喷完后薄层被打掉形成的凹坑或者锻件本身缺陷问题。

g 硬度检测 确保成品符合技术要求,方可量产。

h 做好自检记录,批量生产时,须每小时对淬火工件进行一次硬度检测,保证产品的质量。

2 中频淬火机床(洛阳,无锡,红星)

(1)设备构成:床身,旋转机构,冷却系统,淬火液循环系统,电气控制系统,中频电源,冷却装置(含感应圈)

(2)工作原理:将工件放在感应器中,通过交变电流在感应器周围产生交变磁场,相应的在工件上产生感应电动势,表面产生感应电流,即涡流,这种涡流在工件的电阻作用下,电能转化为热能,使工件表面达到淬火温度。

(3)特点:加热效率高,质量好,氧化少,成本低,易操作。

所需工装:托盘,防水盖(轮体用),感应圈,回火框,喷水圈 量具:长尺,里氏硬度计

(4)作业参数确认

直流电压480-510V,直流电流240-260A,功率120-130W,中频频率1800-2200Hz.

(5)工艺流程

a 根据来料选择工艺卡,对应工艺卡要求调节各种电参数。

b检查水,电路是否通畅,设备主轴是否正常运转,选择合适的感应器,托盘(轮体用,轴类须加防水盖)并紧固安装,在数字面板上找出历史程序记录,根据工艺要求调整加热时间和喷水时间。

c 上工件,启动程序开关,开始淬火。以ZE205支轴为例,完整程序如下: O2053

G00 U315; 快速定位;

M03; 主轴正传;

M08; 开始喷水;

M32; 开始加热;

G04 X3; 暂停3S;

G01 U820 F800;

M33; 停止加热;

M13; 复位开;

M15; 复位关;

G01 U175 F1200;

G0 X3; 暂停3S;

G00 U-500;

M09; 停止喷水;

M05; 主轴停止;

G00 U-810;

M30; 程序停止;

d 首件确认 淬火完之后,根据工艺要求的淬火长度(轴类用),硬度等对首件进行检测,若符合要求,即可量产。如果淬火硬度不够,淬硬层太薄,考虑喷水时间和功率因素,改善的措施是适当延长喷水时间或者增大功率。

e回火 淬火工件放置于专用回火框内,在箱式回火炉进行低温回火。 3 荧光磁粉探伤机

(1)工作原理:利用铁磁材料被磁化后,由于裂纹等缺陷导致不连续的存在,使工件表面及近表面发生局部畸变而产生漏磁场吸附施加在工件表面的荧光磁粉,从而显示出不连续的位置,形状和大小。

(2)操作流程:

磁悬液的配置: 荧光磁粉0.2-2g/L,防锈剂0.5%,分散剂0.2%,水

(3)操作步骤:

a工作前检查电源及设备各处;

b接通设备电源,检查设备运转是否正常;

c检查磁悬液喷枪的流量及压力

d用标准A型试片对所探伤工件进行灵敏度实验,确定磁化电流及设备整体性能(如若在荧光灯下,人工槽十字清晰可见,说明轴向磁场和径向磁场导磁性良好)

e根据工件规格调整开档距离;

f上工件—工件加紧,线圈进—加磁—松开—目测观察—退磁—下工件—自检,合格后方可量产;

g工作完毕,清理现场,保证设备运动部位每周保养一次。

4 硬度检查位置及方法

(1)轮体 在其踏面与轮沿部位打硬度,并在圆周方向180度方向对打,保证打硬度部位粗糙度在1.6以上。

(2)轴 a 中频表面淬火(取轴的两条对称母线,在淬火长度范围内,取三点磨销检测,磨销深度≤0.15,粗糙度1.6以上)

b 调质处理 与上面不同的是磨销深度不得大于半精车尺寸。 5 热处理常见缺陷

(1)淬火裂纹 由于淬火内应力在工件表面的拉应力超过冷却时钢的断裂强度引起。原因有淬火过程中冷却操作不当,未及时回火,选材时用淬透性低的钢种,从而造成在激烈的冷却过程中开裂。

(2)过热 加热温度过高或者高温下保持时间过长,进而导致钢的强韧性降低,脆性转变温度升高,增大淬火时的畸变开裂倾向。

(3)过烧 加热温度太高,不仅引起奥氏体晶粒细化,晶界部分出现氧化,导致晶界弱化,过烧后性能严重恶化,无法挽救,直接报废。

(4)氧化脱碳 钢在加热时,表层的碳与 介质中的氧,氢,二氧化碳,水等反应,使得表面碳浓度降低称为脱碳。加热时,表层的铁及合金元素与介质中的氧,氢,二氧化碳,水等反应形成氧化膜称氧化,氧化后尺寸精度和表面光洁度恶化,应尽量避免。

6存在问题

(1)加热炉内慢辊有损坏导致一次性出来两个工件,基于现在的设备条件,须每次临出活前挡一次对射开关。

(2)对于二次淬火工件的处理没有明确的工艺要求,应该把喷过水的和未喷水的二次淬火工件区别开来,而不是统一再次回炉加热,因为这两种处理方法工件内部组织不同,还要进行探伤,避免在二次淬火前已经出现裂纹的工件进炉。

(3)探伤的操作工操作时没有完全按照 探伤机操作规范,当班人员更换时没有对工件做灵敏度测试。

最后,非常感谢热焊工段的师傅给我在焊接及热处理方面的现场指导,巩固了我之前的理论知识,通过实践,觉得还有很多东西需要学习,在接下来的工段实习中我会努力补充,充实自己。