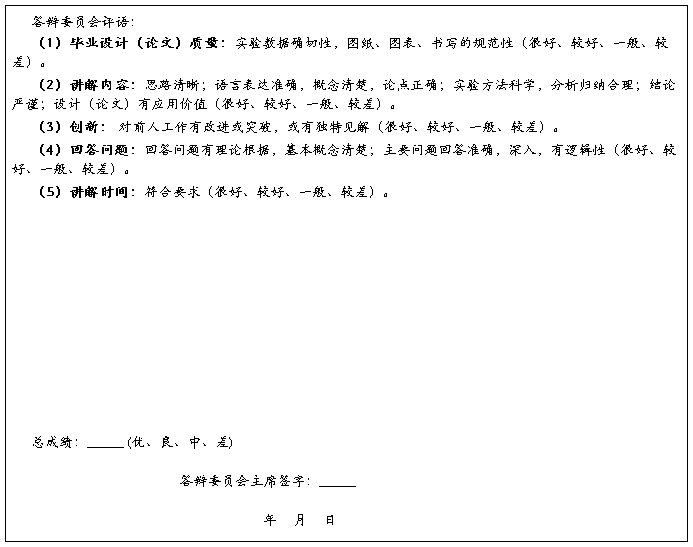

燕山大学毕业设计任务书

学院:车辆与能源学院 系级教学单位:热能与动力工程系

摘要

换热设备是炼油厂的典型设备,主要用于原有和油品等的换热或冷却。换热器种类很多,根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。在三类换热器中,间壁式换热器应用最多,管壳式换热器是间壁式换热器的主要类型。本次我的设计题目是减二中/原油冷却器,换热器形式选用管壳式换热器中的浮头式。

首先是根据给定的工艺参数进行前期的工艺计算,这部分的主要目的是确定浮头式换热器的具体型号,以及一些对接下来的结构设计有影响的关键数据。工艺计算的大体内容为传热面积计算、初步选型、传热系数校核、有效平均温度差、校核传热面积、流体助力计算、壁温计算。其中初步选型后要对初选的传热系数进行校核,如果不合格要要重新选型、反复试算。在流体阻力校核部分要考虑操作成本与制造成本的平衡关系。

其次是结构计算。这部分是对管板、接管、法兰等具体零件的设计和选用。材料选用方面:对于主要承压元件选用Q345R为材料。由于介质腐蚀性不高,所以选用20钢为换热管的材料。材料的选用与制造成本紧密相连,所以应该在保证设计要求的前提下尽量降低成本。

关键词 浮头式换热器;换热管;选材

Abstract

Heat exchanger is a typical refinery equipment, mainly for the original and the heat transfer oil, etc., or cooling. Many types of heat exchangers, according to the cold, the thermal fluid heat exchange principles and methods are basically divided into three main categories namely: partitions type, hybrid and regenerative. In the three types of heat exchangers, the partitions heat exchangers most widely used. Shell and tube heat exchanger is the partitions of the main types of heat exchangers. The subject of my design is to reduce II / oil coolers, heat exchangers in the form of shell and tube heat exchangers used in the floating head.

First, according to the given process parameters pre-process calculation, the main purpose of this section is to determine the specific floating head heat exchanger models, and some impact on the structural design of the next key data. Process in general terms the contents of the heat transfer area calculation, the initial selection, checking the heat transfer coefficient, effective mean temperature difference, check the heat transfer area, fluid power calculations, the wall temperature calculation. Which after the initial selection of the heat transfer coefficients of primary check, if failed to be re-selection, repeated the spreadsheet. Check the fluid resistance part of operating costs and to consider the balance between manufacturing cost.

Followed by in calculations. This part is the management board to take over, flanges and other specific parts of the design and selection. Material selection: the selection of components for the main pressure for the material Q345R. As corrosive media is not high, so use 20 steel for the tubes of the material. Selection of materials and manufacturing costs are closely linked, so the design should ensure that the premise of minimizing costs.

Keywords Floating Head Heat Exchanger Design Check

目 录

摘要....................................................................................................................... I

Abstract............................................................................................................. Ⅱ

第一章 绪论...................................................................................................... 1

1.1 课题背景................................................................................................ 1

1.2 研究的目的和意义................................................................................ 7

1.3 本次设计简介............................................................................................... 7

第二章 换热器的应用及发展和分类特点........................................................ 9

2.1 换热器的应用及发展............................................................................ 9

2.2 换热器的分类及特点.......................................................................... 10

第三章 换热器设计方案确定.......................................................................... 13

3.1 本次的设计要求.................................................................................. 13

3.2 确定设计方案...................................................................................... 13

3.3 完成设计所具备的工作条件及解决办法.......................................... 13

3.4 本章小结.............................................................................................. 14

第四章 研究步骤、方法及设计产品的确定.................................................. 15

4.1 原始数据.............................................................................................. 15

4.2 流体的物性参数.................................................................................. 15

4.3 传热量及平均温差.............................................................................. 15

4.4 估算传热面积及传热面结构.............................................................. 16

4.5 管程计算.............................................................................................. 19

4.6 壳程结构及壳程计算.......................................................................... 19

4.7 需用传热面积...................................................................................... 22

4.8 阻力计算.............................................................................................. 23

4.9 封头、壳体和固定管板的尺寸确定.................................................. 23

4.10 浮头箱和浮头的尺寸确定................................................................ 24

4.11 壳体法兰和支座的确定.................................................................... 26

4.12 本章小结............................................................................................ 30

结论.................................................................................................................... 31

参考文献............................................................................................................ 32

致谢.................................................................................................................... 34

附录1 开题报告............................................................................................... 35

附录2 文献综述............................................................................................... 40

附录3 译文....................................................................................................... 44

附录4 译文原文............................................................................................... 52

第一章 绪论

1.1 课题背景

(1)我国换热器发展前景

换热器(热交换器)是将热流体的部分热量传递给冷流体的设备,换热器按传热方式的不同可分为混合式(混合式换热器是通过冷、热流体的直接接触、混合进行热量交换的换热器,又称接触式换热器)、蓄热式(蓄热式换热器是利用冷、热流体交替流经蓄热室中的蓄热体(填料)表面,从而进行热量交换的换热器)和间壁式(随间壁式换热器的冷、热流体被固体间壁隔开,并通过间壁进行热量交换的换热器,因此又称表面式换热器,这类换热器应用最广)三类。

在我国换热器的制造技术远落后于外国,由于制造工艺和科学水平的限制,早期的换热器只能采用简单的结构,而且传热面积小、体积大和笨重,如蛇管式换热器等。随着制造工艺的发展,逐步形成一种管壳式换热器,它不仅单位体积具有较大的传热面积,而且传热效果也较好,长期以来在工业生产中成为一种典型的换热器。

在我国随着经济快速发展的同时,各种不同型式和种类的换热器发展很快,新结构、新材料的换热器不断涌现。为了适应发展的需要,我国对某些种类的换热器已经建立了标准,形成了系列。完善的换热器在设计或选型时应满足以下基本要求:

合理地实现所规定的工艺条件;

结构安全可靠;

便于制造、安装、操作和维修;

经济上合理。

70年代的世界能源危机,有力促进了换热强化技术的发展。为了节能将耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效换热设备。所以这些年来,换热器的开发和研究成了人们关注的课题。当今换热器技术的发展以CFD(计算流体力学技术)、模型化技术、强化传热技术等形成一个高技术体系。所谓提高换热器性能,就是提高其传热性能。狭义的强化传热系数指提高流体和传热之间的传热系数。其主要方法归结为下述两个原理:温度边界层减勃和调换传热面附近的流体。

因此最近十几年来,强化传热技术受到了工业界的广泛重视,得到了十分迅速的发展,凝结是工业中普遍遇到的另一种相变换热过程,凝结换热系数很高,但经过强化措施还可以进一步提升换热效率。

管外凝结换热的强化

对冷却表面的特殊处理,主要是为了在冷却表面上产生珠状凝结。珠状凝结的换热系数可比通常的膜状凝结高5~10倍,由于水和有机液体能润湿大部分的金属壁面,所以应采用特殊的表面处理方法(化学覆盖法、聚合物涂层法和电镀法等),使冷凝液不能润湿壁面,从而形成珠状凝结。用电镀法在表面涂一层贵金属,如金、铂、钯等效果很好,缺点是价格昂贵。

冷却表面的粗糙化

粗糙表面可增加凝结液膜的湍流度,亦可强化凝结换热。实验证明,当粗糙高度为0.5mm时,水蒸气的凝结换热系数可提高90%。值得注意的是,当凝结液膜增厚到可将粗糙壁面淹没时,粗糙度对增强凝结换热不起作用。有时当液膜流速较低时,粗糙壁面还会滞留液膜,对换热反而不利。

采用扩展表面

在管外膜状凝结中常常采用低肋管,低肋管不但增加换热面积,而且由于冷凝流体的表面张力,肋片上形成的液膜较薄,因此其凝结换热系数可比光管高75%~100%。

应用螺旋槽管和管外加螺旋线圈。螺旋槽管,管子内外壁均有螺纹槽,既可强化冷凝换热,又可强化冷却侧的单相对流换热,与光管相比其凝结强度可提高35~50%。在管外加螺旋线圈,由于表面张力使凝结液流到金属螺旋线圈的底部而排出,上部及四周液膜变薄,从而凝结换热系数有时甚至可提高2倍。

管内凝结换热的强化

扩展表面法

采用内肋管是强化管内凝结的最有效的方法,试验表明,其换热系数比光管高20~40%。按光面计算则换热系数可高1~2倍。

采用流体旋转法

采用螺旋槽管等流体旋转法可以强化凝结换热。换热效率同比提升30%,但此时流动阻力也会增加。

改变传热面形状

改变传热面形状的方法有多种,其中用于无相变强化传热的有横波纹管、螺旋螺纹管和缩放管,还有螺旋扁管和偏置折边翅片管。都是高效换热元件。

值得注意的是,在强化凝结换热之前,应首先保证凝结过程的正常进行。例如,排除不凝气体的影响,顺利地排除冷凝液等。改变实践证明,在降低流体在壳程的阻力并保证流体在湍流状态下流动,这样才能充分的提高介质的换热系数,内翅片管、横螺纹管、螺旋螺纹管都一样,不但可用于单相对流传热,也可以有效的用于管内流动沸腾传热(螺纹管在湍流时可使对流传热系数增加一倍多)。当然现在各式换热器的设计各有新颖之处,结构上各具特色。原有的换热器厂家最近也研制出一种新型Hybrid换热器,他克服了板式因密封问题而受到限制的弱点,很有发展前途。

近年来,随着制造技术的进步,强化换热元件的开发,使得新型高效换热器的研究有了较大的发展,根据不同的工艺条件与工况设计制造了不同结构形式的新型换热器,也取得了较大的经济效益。故我们在选择换热设备时一定要根据不同的工艺、工况要求选择。换热器的作用可以是以热量交换为目的。在即定的流体之间,在一定时间内交换一定数量的热量;也可以是以回收热量为目的,用于余热利用;也可以是以保证安全为目的,即防止温度升高而引起压力升高造成某些设备被破坏。换热器的作用不同,其设计、选型、运行工况也各不相同。对换热器的基本要求是换热器要满足换热要求,即达到需求的换热量和热媒温度;换热器的热损失要少,换热效率要高;流动阻力要小;要有足够的机械强度,抗腐蚀和抗损坏能力要强,维护工作量要少;结构要合理,工作要安全可靠,即零部件之间因为温升而产生的热应力不会导致换热器破裂;要便于制造、安装和检修;经济上要合理,设奋全寿命期的总投资要少(总投资包括设备及附属装置初投资费用和运行维护管理费用);生活热水系统的换热器应易于清除水垢,以上要求常常相互制约,难于同时满定,因此应视具体情况,在换热器的选型和设计中有所侧重,满足工程对换热器的主要要求。因为换热器故障率较低,并且供暖为季节性负荷,有足够的检修时间,生活热水系统暂停供热也不会造成重大影响,所以可不设备用换热器。换热器台数的选择和单台能力的确定应适应热负荷的分期增长,并考虑供热的可靠性。

未来,国内市场需求将呈现以下特点:对产品质量水平提出了更高的要求,如环保、节能型产品将是今后发展的重点;要求产品性价比提高;对产品的个性化、多样化的需求趋势强烈;逐渐注意品牌产品的选用;大工程项目青睐大企业或企业集团产品。

国内经济发展带来的良好机遇,以及进口产品巨大的可转化性共同预示着我国换热器行业良好的发展前景。同时,行业发展必须要注重高端产品的研发。

(2)国外换热器发展前景

在国外二十世纪20年代出现板式换热器,并应用于食品工业。以板代管制成的换热器,结构紧凑,传热效果好,因此陆续发展为多种形式。30年代初,瑞典首次制成螺旋板换热器。接着英国用钎焊法制造出一种由铜及其合金材料制成的板翅式换热器,用于飞机发动机的散热。30年代末,瑞典又制造出第一台板壳式换热器,用于纸浆工厂。在此期间,为了解决强腐蚀性介质的换热问题,人们对新型材料制成的换热器开始注意。 60年代左右,由于空间技术和尖端科学的迅速发展,迫切需要各种高效能紧凑型的换热器,再加上冲压、钎焊和密封等技术的发展,换热器制造工艺得到进一步完善,从而推动了紧凑型板面式换热器的蓬勃发展和广泛应用。此外,自60年代开始,为了适应高温和高压条件下的换热和节能的需要,典型的管壳式换热器也得到了进一步的发展,这一类换热器不但是从材料上有了较大的突破,而且采用新颖的理念,增加强化传热。70年代中期,为了进一步减小换热器的体积,减轻重量和金属消耗,减少换热器消耗的功率,并使换热器能够在较低温差下工作,人们更是采用各种科学的办法来增强换热器内的传热。

对国外换热器市场的调查表明,管壳式换热器占64%。虽然各种板式换热器的竞争力在上升,但管壳式换热器仍将占主导地位。随着动力、石油化工工业的发展,其设备也继续向着高温、高压、大型化方向发展。而换热器在结构方面也有不少新的发展。现就几种新型换热器的特点简介如下:

一、气动喷涂翅片管换热器

俄罗斯提出了一种先进方法,即气动喷涂法,来提高翅片化表面的性能。其实质是采用高速的冷的或稍微加温的含微粒的流体给翅片表面喷镀粉末粒子。用该方法不仅可喷涂金属还能喷涂合金和陶瓷(金属陶瓷混合物),从而得到各种不同性能的表面。

通常在实践中翅片底面的接触阻力是限制管子加装翅片的因素之一。为了评估翅片管换热器元件进行了试验研究。试验是采用在翅片表面喷涂ac-铝,并添加了 24a白色电炉氧化铝。将试验所得数据加以整理,便可评估翅片底面的接触阻力。

将研究的翅片的效率与计算数据进行比较,得出的结论是:气动喷涂翅片的底面的接触阻力对效率无实质性影响。为了证实这一点,又对基部(管子)与表面(翅片)的过渡区进行了金相结构分析。

对过渡区试片的分析表明,连接边界的整个长度上无不严密性的微裂纹。所以,气动喷涂法促进表面与基本相互作用的分支边界的形成,能促进粉末粒子向基体的渗透,这就说明了附着强度高,有物理接触和金属链形成。

因而气动喷涂法不但可用于成型,还可用来将按普通方法制造的翅片固定在换热器管子的表面上,也可用来对普通翅片的底面进行补充加固。可以预计,气动喷涂法在紧凑高效换热器的生产中,将会得到广泛应用。

二、螺旋折流板换热器

在管壳式换热器中,壳程通常是一个薄弱环节。通常普通的弓形折流板能造成曲折的流道系统(z字形流道),这样会导致较大的死角和相对高的返混。而这些死角又能造成壳程结垢加剧,对传热效率不利。返混也能使平均温差失真和缩小。其后果是,与活塞流相比,弓形折流板会降低净传热。优越弓形折流板管壳式换热器很难满足高热效率的要求,故常为其他型式的换热器所取代(如紧凑型板式换热器)。

对普通折流板几何形状的改进,是发展壳程的第一步。虽然引进了密封条和附加诸如偏转折流板及采取其他措施来改进换热器的性能,但普通折流板设计的主要缺点依然存在。

为此,美国提出了一种新方案,即建议采用螺旋状折流板。这种设计的先进性已为流体动力学研究和传热试验结果所证实,此设计已获得专利权。此种结构克服了普通折流板的主要缺点。

螺旋折流板的设计原理很简单:将圆截面的特制板安装在“拟螺旋折流系统” 中,每块折流板占换热器壳程中横剖面的四分之一,其倾角朝向换热器的轴线,即与换热器轴线保持一倾斜度。相邻折流板的周边相接,与外圆处成连续螺旋状。折流板的轴向重叠,如欲缩小支持管子的跨度,也可得到双螺旋设计。

螺旋折流板结构可满足相对宽的工艺条件。此种设计具有很大的灵活性,可针对不同操作条件,选取最佳的螺旋角;可分别情况选用重叠折流板或是双螺旋折流板结构。

三、新型麻花管换热器

Alares公司开发了一种扁管换热器,通常称为麻花管换热器。美国休斯顿的布朗公司做了改进。螺旋扁管的制造过程包括了“压扁”与“热扭”两个工序。改进后的麻花管换热器同传统的管壳式换热器一样简单,但有许多激动人心的进步,它获得了如下的技术经济效益:改进了传热,减少了结垢,真正的逆流,降低了成本,无振动,节省了空间,无折流元件。

由于管子结构独特使管程与壳程同时处于螺旋运动,促进了湍流程度。该换热器总传热系数较常规换热器高40%,而压力降几乎相等。组装换热器时也可采用螺旋扁管与光管混合方式。

该换热器严格按照ASME标准制造。凡是用管壳式换热器和传统装置之处均可用此种换热器取代。它能获得普通管壳式换热器和板框式传热设备所获得的最佳值。估计在化工、石油化工行业中具有广阔的应用前景。

四、非钎焊绕丝筋管螺旋管式换热器

在管子上缠绕金属丝作为筋条(翅片)的螺旋管式换热器,一般都是采用焊接方法将金属丝固定在管子上。但这种方法对整个设备的质量有一系列的影响,因为钎焊法必将从换热中“扣除”很大一部分管子和金属丝的表面。更重要的是,由于焊料迅速老化和破碎会造成机器和设备堵塞,随之提前报损。

俄罗斯推荐一种新方法制造绕丝筋管,即借助在管子上缠绕和拉紧金属丝时产生的机械接触来固定筋条。采用此法能促进得到钎焊时的连续特性(即将金属丝可靠地固定在管子上,而管子的截面又不过分压紧),故对于金属丝仅用做隔断时,可以认为是较钎焊更受欢迎的方法。但若利用金属丝作为筋条(翅片)以增加换热面积时,只有当非钎焊筋条的有效传热面不小于钎焊连接时,才应更偏重于此方法。

试验表明,当金属丝与管子为线性接触时,有效传热面最大,但此时金属丝会沿管子滑动。所以关键是要选取最佳的接触宽度,也就是绕丝时管子变形留下的痕迹的宽度。这样,非钎焊时的有效传热面要比钎焊时大。该换热器推荐用于氦技术和冷却工艺。

1.2 研究的目的和意义

换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备 ,随着现代新工艺、 新技术、新材料的不断开发和能源问题的日趋严重 ,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。换热器因而面临着新的挑战。换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用 ,有时甚至是决定性的作用。目前在发达的工业国家热回收率已达 96% 。换热设备在现代装置中约占设备总重的30% 左右,其中管壳式换热器仍然占绝对的优势,约70% 。其余30% 为各类高效紧凑式换热器、新型热管热泵和蓄热器等设备,其中板式、螺旋板式、板翅式以及各类高效传热元件的发展十分迅速。在继续提高设备热效率的同时,促进换热设备的结构紧凑性 ,产品系列化、标准化和专业化,并朝大型化的方向研究发展。

1.3 本次设计简介

浮头式换热器是管壳式换热器系列中的一种,管壳式换热器以其对温度、压力、介质的适应性,耐用性及经济性,在换热设备中始终占有约70%的主导地位。因此管壳式换热器的标准化工作为世界各工业发达国家所重视,也为ISO国际标准化组织的所重视。因此出现了TEMA、API660、JISB8249等一批管壳式换热器标准,ISO目前也正在与API联手并会同有关国家编ISO管壳式换热器标准。总的来说管壳式换热器主要由换热管束、壳体、管箱、分程隔板、支座等组成。换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。壳体一般为圆筒形,也可为方形。管箱有椭圆封头管箱、球形封头管箱和平盖管箱等。分程隔板可将管程及壳程介质分成多程,以满足工艺需要。管壳式换热器主要有固定管板式,U型管式和浮头式换热器。

针对固定管板式与U型管式的缺陷,浮头式作了结构上的改进,两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力。浮头式换热器的优点还在于方便拆卸,清洗方便,对于管子和壳体间温差大、壳程介质腐蚀性强、易结垢的情况很能适应。其缺点在于结构复杂、填塞式滑动面处在高压时易泄露,这使其应用受到限制,适用压力为:1.0Mpa~6.4Mpa。

按照设计要求,在结构的选取上,为了增大温差校正系数,采用了1-2型,即壳侧一程管侧二程。首先,通过换热计算确定换热面积与管子的根数初步选定结构。然后按照设计的要求以及一系列国际标准进行结构设计,在结构设计时,要考虑许多因素,例如传热条件、材料、介质压力、温度、流体性质以及便于拆卸等等。由于时间和资料有限,本人的认识也不够全面,在设计过程中可能还存在许多问题,望老师们给予批评和指正。

第二章 换热器的应用及发展和分类特点

2.1 换热器的应用及发展

它是化工、炼油、动力、食品、轻工、原子能、制药、机械及其它许多工业部门广泛使用的一种通用设备。在化工厂中,换热设备的投资约占总投资的10%~20%;在炼油厂中,约占总投资的35%~40%。

例如,如烟道气(约200~300℃)、高炉炉气(约1500℃)、需要冷却的化学反应工艺气(300~1000℃)等的余热,通过余热锅炉可生产压力蒸汽,作为供热、供气、发电和动力的辅助能源,从而提高热能的总利用率,降低燃料消耗和电耗,提高工业生产经济效益。

由于制造工艺和科学水平的限制,早期的换热器只能采用简单的结构,而且传热面积小、体积大和笨重,如蛇管式换热器等。随着制造工艺的发展,逐步形成一种管壳式换热器,它不仅单位体积具有较大的传热面积,而且传热效果也较好,长期以来在工业生产中成为一种典型的换热器。

二十世纪20年代出现板式换热器,并应用于食品工业。以板代管制成的换热器,结构紧凑,传热效果好,因此陆续发展为多种形式。

30年代初,瑞典首次制成螺旋板换热器。接着英国用钎焊法制造出一种由铜及其合金材料制成的板翅式换热器,用于飞机发动机的散热。30年代末,瑞典又制造出第一台板壳式换热器,用于纸浆工厂。在此期间,为了解决强腐蚀性介质的换热问题,人们对新型材料制成的换热器开始注意。

60年代左右,由于空间技术和尖端科学的迅速发展,迫切需要各种高效能紧凑型的换热器,再加上冲压、钎焊和密封等技术的发展,换热器制造工艺得到进一步完善,从而推动了紧凑型板面式换热器的蓬勃发展和广泛应用。

此外,自60年代开始,为了适应高温和高压条件下的换热和节能的需要,典型的管壳式换热器也得到了进一步的发展。

近二三十年来,化工、石油、轻工等过程工业得到了迅猛发展。能源紧缺已成为世界性重大问题之一,各工业部分都在大力发展大容量、高性能设备,以减少设备的投资和运转费用。因此,要求提供尺寸小,重量轻、换热能力大的换热设备。特别是20世纪70年代的世界能源危机,加速了当代先进换热技术和节能技术的发展。世界各国十分重视传热强化和热能回收利用的研究和开发工作,开发适用于不同工业过程要求的高效能换热设备来提高工业生产经济效益,并取得了丰硕成果。到目前为止,已研究和开发出多种新的强化传热技术和高效传热元件。为了强化传在研究和发展热管的基础上又创制出热管式换热器。

2.2 换热器的分类及特点

在工业生产中,由于用途、工作条件和物料特性的不同,出现了各种不同形式和结构的换热设备。

按作用原理或传热方式分类:

按换热设备热传递原理或传热方式进行分类,可分为以下几种主要形式。

⑴ 直接接触式换热器

这类换热器又称混合式换热器,它是通过冷、热流体的直接接触、混合进行热量交换的换热器。如冷却塔、冷却冷凝器等。为增加两流体的接触面积,以达到充分换热,在设备中常放置填料和栅板,通常采用塔状结构。直接接触式换热器具有传热效率高、单位容积提供的传热面积大、设备结构简单、价格便宜等优点,但仅适用于工艺上允许两种流体混合的场所。由于两流体混合换热后必须及时分离,这类换热器适合于气、液两流体之间的换热。例如,化工厂和发电厂所用的凉水塔中,热水由上往下喷淋,而冷空气自下而上吸入,在填充物的水膜表面或飞沫及水滴表面,热水和冷空气相互接触进行换热,热水被冷却,冷空气被加热,然后依靠两流体本身的密度差得以及时分离。

⑵ 蓄热式换热器

这类换热器又称回热式换热器。它是借助于由固体(如固体调料或多孔性格子砖等)构成的蓄热体与热流体和冷流体交替接触,把热量从热流体传递给冷流体的换热器。在换热器内首先由热流体通过,把热量积蓄在蓄热体中,然后由冷流体通过,由蓄热体把热量释放给冷流体。由于两种流体交替与蓄热体接触,因此不可避免地会使两种流体少量混合。若两种流体不允许混合,则不能采用蓄热式换热器。蓄热式换热器结构紧凑、价格便宜、单体体积传热面积大,故较适合用于气-气热交换的场合。如炼焦炉下方预热空气的蓄热室。这类换热器主要用于回收和利用高温废气的热量。以回收冷量为目的的同类设备称蓄冷器,多用于空气分离装置中。

⑶ 间壁式换热器

这种换热器又称表面式换热器。它是利用间壁(固体壁面)将进行热交换的冷、热两种流体隔开,互不接触,热量由热流体通过间壁传递给冷流体的换热器。间壁式换热器是工业生产中应用最为广泛的换热器,其形式多种多样。

⑷ 中间载热体式换热器

这类换热器是把两个间壁式换热器由在其中循环的载热体连接起来的换热器。载热体在高温流体换热器和低温流体换热器之间循环,在高温流体换热器中吸收热量,在低温流体换热器中把热量释放给低温流体,如热管式换热器。

间壁式换热器分类:

间壁式换热器根据传热面的结构不同可分为管式、板面式和其他型式。

(1)管式换热器

这类换热器都是通过管子壁面进行传热的换热器。按传热管的结构形式不同大致可以分为蛇管式换热器、套管式换热器、管壳式换热器和缠绕管式换热器等。

(2)板面式换热器

此类换热器都是以板面作为传热面,按传热板面的结构形式可分分为以下五种:螺旋板式换热器、板式换热器、板翅式换热器、板壳式换热器和伞板换热器。

板面式换热器的传热性能要比管式换热器优越,由于其结构上的特点,使流体能在较低的速度下就达到湍流状态,从而强化了传热。板面式换热器采用板材制造,在大规模组织成产时,可降低设备成本,但其耐压性能比管式换热器差。

(3)其他型式换热器

这类换热器是指一些具有特殊结构的换热器,一般是为满足某些工艺特殊要求而设计的,如石墨换热器、聚四氟乙烯换热器和热管换热器等。

第三章 换热器设计方案确定

3.1 本次的设计要求

设计一种换热器,要求将15t/h的T-1煤油由150℃冷却到50℃。本次设计需要进行:

总体参数设计计算

传热学计算

结构的三维设计

换热器的工程图设计:总装配图一张;零件图3张

3.2 确定设计方案

冷却剂的选用

因为水是最容易获得,并且廉价,所以本次设计中选用的冷却剂为水。

流程安排

本设计中的两流体均不发生相变的传热过程,因水的对流传热系数一般较大,冷却水一般为循环水,而循环水易结垢,为便于清洗,应采用冷却水走换热器的管程,煤油走壳程。

换热器的类型设计

两流体温度变化情况:热流体进口温度:150℃,出口温度50℃,冷流体进口温度29℃,出口温度39℃。由于该换热器的管壁温度和壳体温度有较大温差,大于50℃,因此需要考虑热补偿,设煤油压力1MPa,冷却水压力也为1MPa。该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步选用浮头式换热器(Ⅱ型)。

3.3 完成设计所具备的工作条件及解决办法

为完成本毕业设计,将运用在校学习的工程制图,力学,材料学,过程装备设计及计算机等相关知识,结合在生产实习等实践教学中,学习的换热器及零部件的加工制造和装配知识,以及学习的有关换热器的设计知识,通过对各种技术资料的收集调研,分析计算,设计绘图的实践,学习掌握由原理方案的设想,转化为结构的设计思路及设计方法。熟练掌握各方面的知识。

计算机辅助设计软件:

SW6-1998 v6.0 、AutoCAD2004 、Solid works 、ANSYS、MS office等软件。

工具书:

化工英汉词典、化工设计手册

GB 150-1998钢制压力容器、GB 151-1999管壳式换热器

3.4 本章小结

初步确定本次设计为浮头式换热器(Ⅱ型),循环冷却水走管程,煤油走壳程。

第四章 研究步骤、方法及设计产品的确定

4.1 原始数据

水进口温度: =29℃

=29℃

水出口温度: =39℃

=39℃

水工作压力:P2=1MPa

煤油进口温度: =150℃

=150℃

煤油出口温度: =50℃

=50℃

油工作压力:P1=1MPa

煤油流量:15t/h

4.2 流体的物性参数

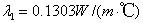

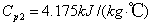

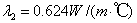

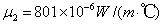

查物性表得:

煤油的定性温度: ℃

℃

煤油的密度:

煤油的比热:

煤油的导热系数:

煤油的粘度:

煤油的普兰德数:

水的定性温度:

水的密度:

水的比热:

水的导热系数:

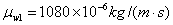

水的粘度:

水的普兰德数:

4.3 传热量及平均温差

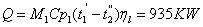

传热量

确定热损失系数

(4-1)

(4-1)

冷却水用量

(4-2)

(4-2)

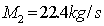

逆流时的对数平均温差

(4-3)

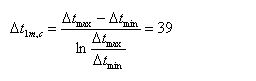

参数P及R

(4-4)

(4-4)

(4-5)

有效平均温差

确定温差修正系数ψ:

(4-6)

则有效平均温差

4.4 估算传热面积及传热面结构

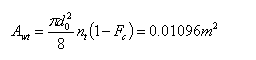

估算传热面积

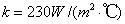

查参考资料初选传热系数

(4-7)

管子材料、规格及管内水的流速选择

管子材料及规格选用碳Φ25*2.5的碳钢无缝钢管。

因为所选择的流速要使流体呈湍流状态,所以保证设备在较大的传热系数下进行热交换,所以选用管程内水的流速 。

。

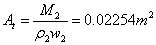

管程所需流通截面

管程所需流通截面

(4-8)

(4-8)

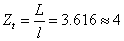

每程管数

每程管数

(4-9)

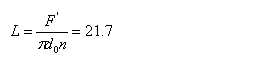

每根管长

(4-10)

现取每根管长为6m

则 (4-11)

所以选用两台<1-2>型浮头式换热器

管子排列

管子的排列方式常用友:等边三角形排列法(或称正六角形排列)、同心圆排列法和正方形排列法,本次管子排列方式选为等边三角形。

按等边三角形排列时,流体流动方向与三角形的一条边垂直,最内侧六边形的边长等于S,通常在管板周边与六边形的边之间的六个弓形部分内部排列管子,但当层数a>6时,则在这些弓形部分也应排列管子,这时最外层管子的中心不应超出最大六边形的外接圆周。

由《热交换器原理与设计》中表2.3可知管中心距s=32mm

分程隔板槽处管中心距 =44mm

=44mm

平行于流向的管距 mm

mm

垂直于流向的管距 mm

mm

由《热交换器原理与设计》中的2.1.5节得出拉杆直径为16mm

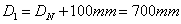

作管子排列草图,如图4-1所示。

图4-1 管子排列草图

由草图可知

六边形层数a=6。

一台管子数 。

。

估计壳体直径在400~700mm之间,所以由《热交换器原理与设计》的表2.7可知一台拉杆数为4。

一台传热面积:

两台传热面积:

管束中心至最外层管中心距离:0.226m

管束外缘直径

壳体内径

(4-12)

(4-12)

且 ,故

,故

(4-13)

(4-13)

按GB151-1999规定,取标准直径DN=0.6m 630 16mm的无缝钢管作为壳体。

16mm的无缝钢管作为壳体。

长径比:

合理

合理

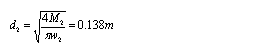

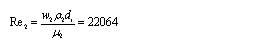

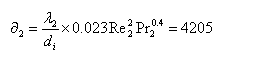

4.5 管程计算

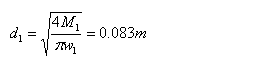

管程接管直径

(4-14)

取标准无缝钢管  mm

mm

管程雷诺数

(4-15)

管程换热系数

(4-16)

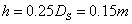

4.6 壳程结构及壳程计算

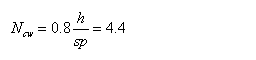

折流板形式选为弓形

折流板缺口高度:

折流板的圆心角为120°

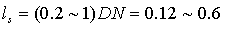

折流板间距:

(4-17)

(4-17)

取0.3m

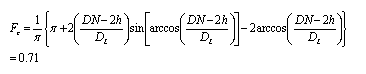

折流板数目:

(4-18)

折流板上管孔数:146个

折流板上管孔直径 由GB151-1999查得为0.0254m

由GB151-1999查得为0.0254m

通过折流板上管子数为136个

折流板缺口处管子数为8根

折流板直径由GB151-1999规定为:

(4-19)

(4-19)

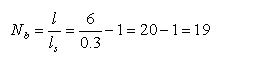

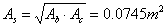

折流板缺口面积:

(4-20)

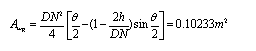

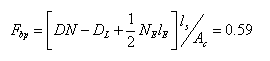

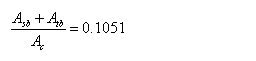

错流区内管数占总管数的百分数:

(4-21)

缺口处管子所占面积:

(4-22)

流体在缺口处流通面积:

(4-23)

(4-23)

流体在两折流板间错流流通截面积:

(4-24)

壳程流通截面积:

壳程流通截面积:

(4-25)

壳程接管直径:

(4-26)

取煤油的流速为1m/s

取标准无缝钢管为 88

88

错流区管排数由草图可知

每一缺口内的有效错流管排数:

(4-27)

旁流通道数

旁路挡板数选3对

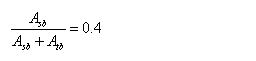

错流面积中旁流面积所占分数:

(4-28)

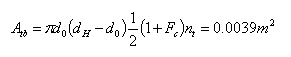

一块折流板上管子和管孔间泄露面积:

(4-29)

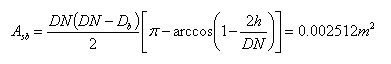

折流板外缘与壳体内壁之间泄露面积:

(4-30)

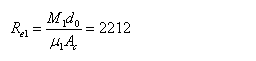

壳程雷诺数:

(4-31)

理想管束传热因子由《热交换器原理与设计》中图2.28得:

折流板缺口校正因子由《热交换器原理与设计》中图2.29得:

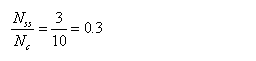

折流板泄露校正因子 :

:

(4-32)

(4-33)

查图2.30得:

旁通校正因子:

(4-34)

及

查《热交换器原理与设计》图2.31得:

壳程传热因子:

(4-35)

(4-35)

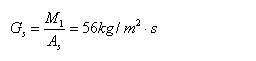

壳程质量流速:

(4-36)

壳侧壁面温度 假定为40℃

假定为40℃

壁温下煤油粘度经查物性表得:

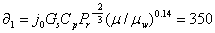

壳侧换热系数:

壳侧换热系数:

(4-37)

4.7 需用传热面积

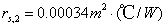

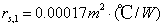

水垢热阻:

煤油污垢热阻:

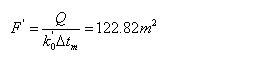

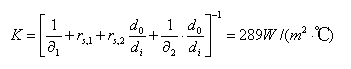

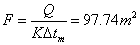

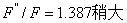

传热系数:

(4-38)

传热面积:

传热面积:

(4-40)

传热面积之比:

传热面积之比:

(4-41)

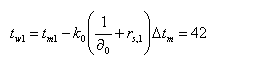

检查壳侧壁温:

(4-42)

4.8 阻力计算

管内摩擦系数 查《热交换器原理与设计》图2.35得:0.0065

查《热交换器原理与设计》图2.35得:0.0065

管侧壁温 假定为40℃

假定为40℃

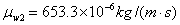

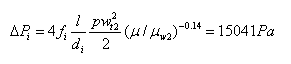

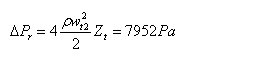

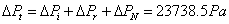

壁温下水的粘度:

两台换热器沿程阻力:

(4-43)

两台换热器回弯阻力:

(4-44)

进口连接管阻力:

(4-45)

两台管程阻力:

(4-46)

(4-46)

煤油穿过《热交换器原理与设计》中表2.10的规定,所以此设计方案可行。

4.9 封头、壳体和固定管板的尺寸确定

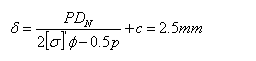

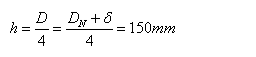

根据压力容器设计规范采用材质为20Ⅱ的标准椭圆封头,在满足强度要求的情况下,已知管程设计温度为46.8℃,则 <46.8℃,根据碳钢板需用应力查表得

<46.8℃,根据碳钢板需用应力查表得 ,P=1.2MPa所以其壁厚可用以下公式计算:

,P=1.2MPa所以其壁厚可用以下公式计算:

(4-47)

实取8mm

曲面高度:

(4-48)

D—封头的平均直径

封头箱的也取公称直径为600mm的标准无缝钢管,厚度为8mm,长度为530mm。

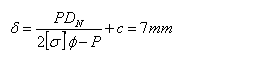

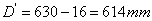

壳体和固定管板的尺寸确定

前面已经初步确定使用公称直径为600mm的630*8mm的标准无缝钢管作为壳体。

壳体厚度:

(4-49)

<8mm,所以初步确定的壳体可以使用。

<8mm,所以初步确定的壳体可以使用。

内径 ,长度取5768mm

,长度取5768mm

固定管板的尺寸确定

外径:

板厚:

管板上开孔数与孔间距与管的排列一致。管板材料选用A3钢。

管子与管板的连接必须牢固、不泄漏,不产生大的应力变形,最常见的连接方法为胀接,胀接只能用于工作压力低与4MPa和温度低于300℃的场合;对于高温、高压、易燃、易爆的运行条件多采用焊接,但采用焊接容易产生热应力且间隙中流体不流动很容易造成间隙腐蚀,采用胀焊并用的方法可以避免。

由于工作压力和温度都不是特别高,而且管子的间距比较大,管板和管子的连接采用胀接。换热管在管板内的胀接长度L=38mm。

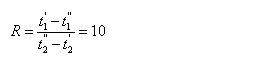

4.10 浮头箱和浮头的尺寸确定

外头盖公称直径:

(4-50)

(4-50)

外头盖同样采用材质为20Ⅱ的标准椭圆形封头,δ=8mm,箱体长为430mm

曲面高度:

(4-51)

(4-51)

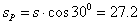

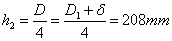

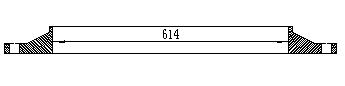

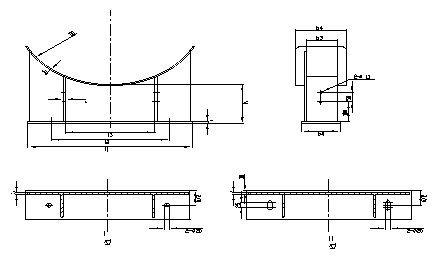

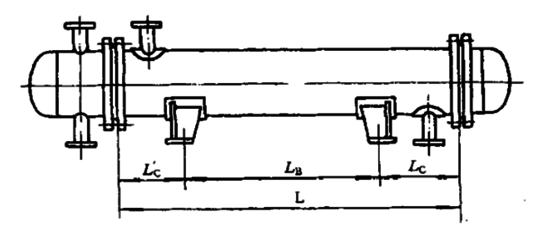

如图示为浮头端的装配图,包括碟形盖,钩圈法兰和浮动管板,由于浮动管板要与管子胀接后从壳体一端伸到另一端,因此管板的外直径应小于壳体内径,其主要尺寸如图4-2所示。

如图示为浮头端的装配图,包括碟形盖,钩圈法兰和浮动管板,由于浮动管板要与管子胀接后从壳体一端伸到另一端,因此管板的外直径应小于壳体内径,其主要尺寸如图4-2所示。

图4-2 浮头结构

浮动管板外直径:

浮动管板厚:

浮头法兰外径:

(4-52)

(4-52)

浮头法兰内直径:

(4-53)

(4-53)

蝶形盖内半径:

(4-54)

(4-54)

厚度取15mm

钩圈的型式查GB151可知选为B型钩圈,具体尺寸按规定来取

由于是多管程换热器,故此处需要用到分程隔板。

查GB151-1999可知:分程隔板槽槽深 ,槽宽为12mm,且分程隔板的最小厚度为8mm,厚度选为10mm。

,槽宽为12mm,且分程隔板的最小厚度为8mm,厚度选为10mm。

4.11 壳体法兰和支座的确定

压力容器和管道法兰联接中,常用的密封面型式有以下三种。

(1)平面型密封面

密封表面是一个突出的光滑平面(又称突平面)。这种密封面结构简单,加工方便,便于进行防腐衬里。但螺栓上紧后,垫圈材料容易往两侧伸展,不易压紧,用于所需压紧力不高且介质无毒的场合。

(2)凹凸型密封面

它是由一个凸面和一个凹面所组成,在凹面上放置垫圈,压紧时,由于凹面的外侧有挡台,垫圈不会挤出来。

(3)榫槽型密封面

密封面是由一个榫和一个槽所组成,在垫圈放在槽内。这种密封面规定不用非金属软垫圈,可采用缠绕式金属包垫圈,易获得良好的密封效果。它适用于密封易燃、易爆、有毒介质。密封面的凸面部分容易破坏,运输与装拆时都应注意。

在选取密封面时综合考虑介质因素和装拆的因素,壳体法兰均采用凹凸面型密封面,管箱接管法兰采用平面型密封面,壳体接管法兰采用凹凸型密封面。

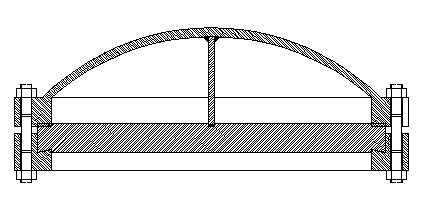

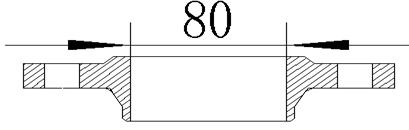

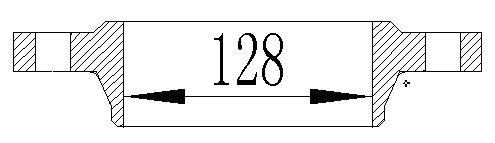

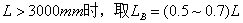

根据前面算出的此次设计的换热器壳体、封头的公称直径为600mm,浮头箱的公称直径为700mm,管程接管为80mm,壳程接管为128mm,为了便于工人们的生产、节省成本,故在法兰选择的方面上也选择JB/T4703-2000标准对焊法兰,如图4-3~4-7所示,管口的具体尺寸如表4-1所示。

图4-3 壳体与封头连接法兰(两个)

图4-4 壳体与浮头箱连接法兰(壳体侧)

图4-5 壳体与浮头箱连接法兰(浮头箱侧)

图4-6 壳程接管法兰

图4-7 管程接管法兰

表4-1 管口表

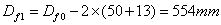

卧式设备一般采用两个鞍座。这是因为基础水平高度有可能不一致,如果使用多个支座,将会造成支座反力分布不均匀,从而引起设备的局部应力增大,因此采用两个支座。

采用双支座时,一个鞍座为固定支座,地脚螺栓为圆孔;另一个鞍座为活动支座,地脚螺栓为长圆孔,配合两个螺母,第一个螺母拧紧后,倒退一圈,然后再用第二个螺母锁紧。这样,可以使设备在温度变化是自由伸缩。

如图4-8所示

图4-8 鞍式支座

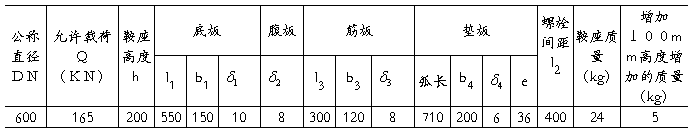

本换热器为卧室内压容器,应该选用鞍式支座,依照JB/T4712-92双鞍式支座标准,选用 B1型鞍式支座,具体尺寸如表4-2所示。

B1型鞍式支座,具体尺寸如表4-2所示。

表4-2 鞍座尺寸

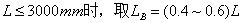

鞍式支座在换热器上的布置应该按照下列原则确定:

(1)当 ;

;

(2)当 ;

;

(3)尽量使 和

和 相近,如图4-9所示。

相近,如图4-9所示。

图4-9 鞍式支座转配尺寸

在本换热器设计中 ,

, 。

。

4.12 本章小结

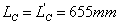

经过前面的传热计算、结构计算、阻力计算和工程计算得出此次浮头式(Ⅱ型)换热器的一些结构设计尺寸,具体详细的装配尺寸和零件尺寸会在四张工程制图里表现出来。换热器的主要数据如表4-3所示。

表4-3 换热器的主要数据

结论

通过六个月的辛苦努力,我的毕业设计终于圆满完成。虽然做的过程很辛苦,但是看到自己的成果,我感到很欣慰。作为大学四年的最后一道大作业——毕业设计,使我在各个方面都有了很大的提高,收获很大。具体表现在以下几个方面:通过在设计中经常查资料提高了我们检索和查阅资料的能力;进一步扎实了所学的理论知识,对所学基础知识和专业知识进行了一次综合应用和系统复习;思维方式和设计思想更加全面化和系统化。养成了勤学好问的习惯,敢于面对困难,能够独立的查找和解决问题,也提高了自己的创新能力。将理论知识和生产实际相结合,为以后的工作和学习打下了很好的基础,但是,设计过程中仍然存在不足之处,有的问题还需要进一步展开研究。具体如下:

(1) 管子的胀接没有进行分析计算;

(2)由于管程与壳程的分程使管子的排列不均匀,故存在旁流与侧流的问题,此问题尚未进行分析;

(3)通常在进液管口有挡板控制流速和引流,此结构尚未设计。

参考文献

[1] 朱聘冠.换热器原理及计算[M].北京 :清华大学出版社,1987

[2] 史美中,王中铮.热交换器原理与设计[M].北京:东南大学出版社, 1996

[3] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2003

[4] 庄俊,徐通明,石寿椿.热管与热管换热器[M].上海:上海交通大 学出版社, 1987

[5] 董大勤.化工设备机械基础[M].北京:化学工业出版社,1990

[6] 化工设备机械基础编写组.化工设备机械基础[M].北京:石油化学 工业出版 社,1978

[7] 赵克勤,王秀珍,王正.石油化工容器及设备[M].武汉:华中理工 大学出版社, 1990

[8] [美]贾瓦特M.H.化工设备结构分析与设计[M].北京:中国石化出版 社,2003

[9] 顾芳珍,陈国桓.化工设备设计基础[M].天津:天津大学出版社, 1997

[10] 黄振仁,魏新利.过程装备成套技术,北京:化学工业出版社,2001

[11] 黄振仁,魏新利.过程装备成套技术设计指南[M].北京:化学工业 出版社, 2003

[12] 郑津洋,董其伍,桑芝富.过程装备设计[M].北京:化学工业出版 社,2005

[13] 邹广华,刘强.过程装备制造与检测[M].北京:化学工业出版社, 2003

[14] [美]James R.Farr Maan H.Jawad,ASME压力容器设计指南第二

[M].北京: 化学工业出版社,2003

[15] 濮良贵,纪名刚.机械设计第八版[M].北京:高等教育出版社,2006

[16] 邓文英.金属工艺学第四版[M].北京:高等教育出版社2007

[17] 教育部高等学校机械学科过程装备与控制工程专业教学指导分委 员会.过程装备与控制工程[M].北京:化学工业出版社,2006

[18] 成大先.机械设计手册第五版[M].北京:化学工业出版社,2008

[19] GB 150-1998.钢制压力容器[S].北京:中国标准出版社,2003

[20] GB 151-1999.管壳式换热器[S].北京:中国标准出版社,2004

[21] HG 20582-1998.钢制化工容器强度计算规定[S].化工部工程建设 标准编辑中心出版,1998

[22]JB 4732-1995.钢制压力容器——分析设计标准[S].北京:新华出 版社,1995

[23] 史美中 王中铮,《热交换器原理与设计》(第二版),东南大学出 版社;

[24] 钱颂文,《换热器设计手册》,化学工业出版社,2002;

[25] 杨崇麟,《板式换热器工程设计手册》,机械工业出版社,1994;

致谢

在整个设计过程中我的于老师给了我很大的帮助和支持。在设计中,我经常遇到一些问题难以解决,当我带着问题去请教时,他都不是直接给出答案,而是旁敲侧击的给我一些指引,让我充分发挥自己的思维,一步步地将问题慢慢的解决。每次遇到做得不好的地方,老师都给我耐心的讲解和分析。他告诉我们考虑问题要从多方面考虑,每次同他讨论一些问题都让我受益匪浅。他一丝不苟的作风是我学习中的榜样;他循循善诱的教导思路给予我无尽的启迪。在此我衷心的感谢指导老师于敏之教授,谢谢!在设计过程中还得到了其他老师及同学的大力帮助在此一并表示最衷心的感谢!

附录1 开题报告

一、综述本课题国内外研究动态,说明选题的依据和意义

换热器是进行热交换操作的通用工艺设备,被广泛应用于各个工业部门,尤其在石油、化工生产中应用更为广泛。以炼油厂为例,换热器占设备总金属消耗量的 20%左右。它既是工艺流程中的重要装备,同时又是企业减少能源消耗、降低生产成本的主要手段。因此换热器技术水平是炼油厂先进程度的重要标志之一。

进入 20 世纪 70 年代后,随着石化行业技术的发展,国外换热器技术也有了显著的进步。首先在换热器两个传热界面之一的管程采用了螺纹管、异形管、内插物等强化传热新技术,使管程传热有了较大的突破。但是从间壁传热原理上讲,控制一台换热器传热效率的是传热能力相对较差一侧的传热能力,而这一侧往往是壳程。于是美国人首先发明了折流杆列管式换热器。首先它的轴向流动方式,减少了壳程流体的滞流、回流和死区,提高了佩克莱常数 Pe 值,减少了压降和污垢沉积;而且杆后的卡门涡街脱落效应在传热管子表面产生紊流,提高了壳侧膜传热系数。折流杆的夹持作用又抑制了破坏性振动,使换热器大型化成为可能。但是折流杆传热器不是万能的,它有着自己的局限性,特别在低 Re 数、高粘度介质中很难形成有效卡门涡街,达不到高传热效率的要求。为进一步提高壳程传热能力,于是产生了螺旋折流板式列管换热器。螺旋折流板换热器壳程中的介质既不是横向流,也不是纵向流,而是一种螺旋状斜向流,该种流动方式能适用包括高粘原油、渣油在内的所有介质,这种结构显著地提高了换热效率,大幅度降低了压力降,控制了振动造成的破坏,减少了污垢沉积的可能性,为换热器的大型化提供了广阔的前景。

我国现行服役的换热器大多采用 20 世纪 50 年代国外早期的设计结构,换热效率较低、阻力降大、易结垢,停工检修频繁。几十年来,虽然作了一些改进,但基本保持原设计思想,尤其是壳程介质的流动方式几乎没有太大的改进,仍沿袭传统的垂直弓形板横向流,使得换热器总传热系数 K 值一直停滞在较低状态。

由于制造技术、材料科学技术的不断进步和传热理论研究的不断完善,有关换热器的节能设计和应用越来越引起关注,特别是近年来,能源与材料费用的不断增长极大地推动了对高效节能换热器的研究,地下工程空间有限,高效率的换热器能节约地下工程的使用空间和能源。目前,节能减排已成为我国“十二五”期间重要战略的举措,高效节能换热器的研究也成为当今地下换热领域研究的热点。

二、研究的基本内容,拟解决的主要问题:

管壳式换热器是工业生产中广泛使用的一种换能设备,如何有效地改善其传热性能一直为人们所关心,强化传热则是改善其传热性能的重要手段。管壳式换热器的强化传热主要分为管程强化传热和壳程强化传热两个主要方面,而壳程强化传热一直是研究的重点。壳程支撑结构在作为管束支撑的同时又起到扰动壳程流体、强化壳程传热的作用,因此合理的壳程支撑结构不仅影响换热器的机械性能,对其传热和流动阻力性能的提高也起着很重要的作用。合理的壳程支撑结构应该满足以下几个要求:对管束起到良好的支撑;有效的对壳程流体形成扰动以满足换热器的传热和流动阻力性能;因此此次的研究目的主要倾向于通过被动强化来提高管壳式换热器的强化传热,当然合理的支撑结构是研究的重点,充分考虑流体在交换器中的对流情况来设计出高效率的热交换器。

三、研究步骤、方法及措施:

1. 根据热能与动力原理,对换热器进行实验研究,并得到换热器的壳程传热准则关系式和流阻准则关系式。

2. 对同样结构尺寸的换热器进行实验研究,以便与所研究的换热器进行性能比较。

3. 根据以热力学第一定律为基础的几种换热器性能评价方法对所研究的换热器进行性能评价和比较。

4. 根据以热力学第二定律为基础的换热器性能评价方法对所研究的换热器进行性能评价和比较。

5. 提出所研究的换热器进一步深入研究的建议。

令设计的时候注意的事项:

⑴保证满足生产过程所要求的热负荷;

⑵强度足够及结构合理;

⑶便于制造、安装和检修;

⑷经济上合理。

四、研究工作进度:

1~4 周 了解国内外在相关领域的研究状况,熟悉课题,检索资料并完成外文资料的翻译及文献综述、开题报告。

5~8 周 完成初步的方案设计,进行技术参数的计算。

9~12周 进行技术设计及相关计算,进行装置的总体结构设计,绘制设备总图。

13~16周 完成零部件图的绘制。

17 周 撰写设计说明书毕业答辩。

五、主要参考文献:

[1] 黄素逸.能源科学导论.北京:中国电力出版社,1999.

[2] 史美中,王中铮.热交换器原理与设计(第二版).南京:东南大 学出版社,1996.40~108.

[3] 杨世铭,陶文铨.传热学(第三版).北京:高等教育出版社,1998.

[4] 潘继红,田茂诚.管壳式换热器的分析计算.北京:科学出版社, 1996.

[5] 赵晓曦.多种新型管壳式换热器的壳程传热强化问题研究[博士学 位论文].广州:华南理工大学,2003.

[6] 江楠,易宏,甄亮等.管壳式换热器壳程换热研究进展.化肥工业, 1998,25(6):27~32.

[7] 欧阳惕,黄德斌.管壳式换热器壳程强化传热技术研究.山西能源 与节能,2005,1:27~29

[8] 过增元,黄素逸等.场协同原理与强化传热新技术.北京:中国电 力出版社,2004.263~280.

[9] 徐国想,邓先和,许兴友等.换热器传热强化性能评价方法分析. 淮海工学院学报(自然科学版)

[10] 马有福,袁益超,刘聿拯等.管壳式换热器壳侧强化传热技术的 研究与进展.电站系统工程,2005,21(3):41~43.

[11] 倪振伟,焦芝林.换热器的熵增计算法与总熵增率.工程热物理 学报,1988,9(1):4~6.

[12] 宋之平,王加璇.节能原理.北京:水利电力出版社,1985,236~ 254.

[14] 陈占秀.纵流式换热器流动与传热特性的研究[硕士学位论文]. 天津:天津大学,2003.

[15] Small W.M. , Young R.K. . Rodbaffle Heat Exchanger . Heat Transfer Engineering,1979,1(2):21~27.

六、指导教师意见

指导教师签字:

年 月 日

七、系级教学单位审核意见:

年 月 日

审查结果: 1、通过; 2、完善后通过; 3、未通过

负责人(签字):

年 月 日

附录2 文献综述

一、课题国内外现状:

近几十年来,国内外对管壳式换热器管程、壳程的传热和流动阻力性能都作了大量的研究工作。强化传热的措施可分为两种:主动强化(有源强化)和被动强化(无源强化)。主动强化需要利用外功,被动强化则不需要外功。常见的主动强化方法有:机械方法、表面振动、流体振动、电磁场、引射、虹吸。主动强化技术至今尚未发现其商业价值,因强化设备投资与操作费用大,机理复杂,并伴随有振动和噪声。目前换热器的强化传热技术,一般都属于被动强化。

管壳式换热器的强化传热研究可分为两大发展方向:管程强化和壳程强化。近半个世纪以来,国内外对管程强化传热的研究取得了较大的成果,目前已有的管程强化换热技术不下百余种,相比之下,壳程强化传热技术的研究还不够深入,直到 20 世纪 70 年代,壳程强化传热技术才逐步开始受到重视,并且在几十年的研究中取得了不错的进展。

二、研究主要成果:

20世纪80年代以来,强化传热技术被誉为第二代传热技术,并得到充分的发展。它是能够显著改善传热性能的节能技术,其主要内容是强化传热元件和改变壳程的支撑结构,用以提高换热效率,达到生产的最优化。

各种新型、高效换热器逐步取代现有常规产品。电场动力效应强化传热技术、添加物强化沸腾传热技术、通入惰性气体强化传热技术、滴状冷凝技术、微生物传热技术、磁场动力传热技术将会在新的世纪得到研究和发展。同心管换热器、高温喷流式换热器、印刷线路板换热器、穿孔板换热器、微尺度换热器、微通道换热器、流化床换热器、新能源换热器将在工业领域及其它领域得到研究和应用。

在新材料研究方面,材料将朝着强度高、制造工艺简单、防腐效果好、重量轻的方向发展。随着稀有金属价格的下降,钛、钽、锆等稀有金属使用量将扩大,CrMo钢材料将实现不预热和后热的方向发展。1

三、发展趋势:

管壳式换热器具有制造方便、成本低廉、换热效率高等优势,而且对其研究也有了很大的发展,所以目前仍是各种能耗工业中应用最普遍的一种。如石油、化工行业中管壳式换热器在各类换热器中所占比例高达 70%。因此,研究管壳式换热器的强化传热问题对于提高换热器的传热效率和节能降耗具有重要意义。

四、存在问题:

国内已经进行了大量的强化传热技术的研究,但在新型高效换热器的开发方面与国外差距仍然较大,并且新型高效换热器的实际推广和应用仍非常有限。尚需从事换热器专业的技术人员在制造工艺方面加大力度进行研究,使我国换热器技术从各个方面赶上国际水平,也需要各换热设备使用厂家勇于引进和推广新型高效换热器,为我国的节能事业做出贡献。

五、主要参考文献:

[1] 黄素逸.能源科学导论.北京:中国电力出版社,1999.

[2] 史美中,王中铮.热交换器原理与设计(第二版).南京:东南大 学出版社,1996.40~108.

[3] 杨世铭,陶文铨.传热学(第三版).北京:高等教育出版社,1998.

[4] 潘继红,田茂诚.管壳式换热器的分析计算.北京:科学出版社, 1996.

[5] 赵晓曦.多种新型管壳式换热器的壳程传热强化问题研究[博士学 位论文].广州:华南理工大学,2003.

[6] 江楠,易宏,甄亮等.管壳式换热器壳程换热研究进展.化肥工业, 1998,25(6):27~32.

[7] 欧阳惕,黄德斌.管壳式换热器壳程强化传热技术研究.山西能源 与节能,2005,1:27~29

[8] 过增元,黄素逸等.场协同原理与强化传热新技术.北京:中国电 力出版社,2004.263~280.

[9] 徐国想,邓先和,许兴友等.换热器传热强化性能评价方法分析. 淮海工学院学报(自然科学版)

[10] 马有福,袁益超,刘聿拯等.管壳式换热器壳侧强化传热技术的 研究与进展.电站系统工程,2005,21(3):41~43.

[11] Kral. D.,Stehlik.P.,van der ploeg,H.J.Helical baffles in

shell-and-tube heat exchangers,Part I:Experimental verification.Heat Transfer Engineering,1996,17(1):93~101.

[12] 倪振伟,焦芝林.换热器的熵增计算法与总熵增率.工程热物理学报, 1988,9(1):4~6.

[13] 宋之平,王加璇.节能原理.北京:水利电力出版社,1985,236~254.

[14] 傅秦生.能量系统的热力学分析方法.西安:西安交通大学出版社, 2005.

[15] 陈占秀.纵流式换热器流动与传热特性的研究[硕士学位论文].天津: 天津大学,2003.

[16] Small W.M. , Young R.K. . Rodbaffle Heat Exchanger . Heat

Transfer Engineering,1979,1(2):21~27.

附录3 译文

最新关于生物质预处理探究-烘焙工艺与方法

摘要

生物质与生物质资源利用,在最近这些年与可再生能源项目紧密相连,然而生物质中含有的一些不良物质例如:高度受潮物质和其自然含有的不良物质在生物质与其在能源市场中的竞争对手的竞争中形成了障碍。解决这种有关生物质燃料供给的办法有 采用一种叫做烘焙的预处理进程。烘焙处理是一种在惰性气体中加热到200—300度的相对温和的处理过程,在这里,你将看到最新有关生物质烘焙处理研究的进程。烘焙前后生物质成分的变化也将清晰呈现。各种有关生物质烘焙研究实验的数据也有清晰的汇总,有关运动引起的生物质研究也在这片论文中有大致说明。同样的,在生物质烘焙进程的商业化应用的研究的一些方面,本文也有所探讨。

1、引言:

生物质可以大致北分为从动植物残骸和排泄物中得到的生物材料,就一些发达国家的人口基数而言,生物质能源例如农业废物和谷物残留物是他们主要生物质能源的来源,能源消耗的大拇指规则与经济增长紧密相连。随着人口与经济的飞速增长,能源需求也将飞速递增。然而不可再生能源例如化石能源是会被消耗殆尽的。在寻求可再生能源资源的路上,人们发现生物质是一个可行的选择。在20##年国际能源组织(IEA)建立了一个科技工业发展路线规划图,希望建立一个清洁,智能,富有竞争力的未来能源市场。在这个蓝图的背景下,生物质利用将会在20##年增长三倍。

具有代表性的生物质,被称作“碳中性”的燃料,并成为了生物自然循环的一部分。生物质燃料被使用时产生的二氧化碳也会被新生作物吸收利用。生物质燃料是一种相对低碳的,而且更加可持续利用的燃料,并且相比燃烧化石燃料而言,也以显著降低碳排放。在过去的7年里,巴西就因在机动车上利用生物质燃料而减少了8300万吨的二氧化碳排放。

无论是在发达国家还是在发展中国家,在国内对生物质燃料的利用的意图已经在逐渐显现。在20##年,欧洲和美国都对外解释自己新安装的发电装机容量有一半以上都采用了可再生能源。在同一年,瑞典在能源生产中生物质燃料所占的比重已经超过了化石燃料,而且巴西也在清洁能源利用方面投资了78亿。这些全球趋势都说明了可再生能源拥有广阔而光明的发展前景。

可再生能源政策是克服可再生能源利用障碍的金钥匙之一。在20##年初,预计有83个国家已经有了在发电领域提升可再生能源的利用比率的政策,欧盟希望借可再生能源政策和气候政策(CCP)在20##年将最终能源消耗中的可再生能源的利用比提升到20%。中国也在可再生能源中长期发展计划(MLTPRE)中将20##年底把基础能源消耗中可再生能源的利用提升至15%作为目标。新西兰宣布本国目标为:到20##年底,本国发电能量的90%为可再生能源。

世界上每年的生物质产量预计有1460亿吨,其中的大部分是野生植物。然而,在利用生物质燃料过程中有一定不利条件,导致只有其中的一小部分被用作能源燃料利用。由于生物质中含有的一些不理想成分,如高含水量成分并要考虑到生态环境破坏,可想而知利用生物质的成本相对有点高。在例如发电和进程选择中的技术革新,将会在推进世界国家在可再生能源利用上的承诺与进步中扮演重要角色。在最近几十年来,预处理技术,如在热转换进程中的烘焙处理技术显示了出积极的进步。本文旨在比较和对比在不同研究过程中的烘焙处理热处理工作。

2、生物质

生物质可以大体上分为木质生物质与非木质生物质,木质生物质是森林,林地与树丛中主要的产品与副产品。非木质生物质包括农业作物,农业林业废物,草本类植物,动物粪便乃至第三代动物粪便。由于与化石能源有相似的转换过程,生物燃料相比化石燃料而言具有潜在竞争优势。然而,一些关于木质纤维的固有属性问题也亟待解决。

3、烘焙

烘焙处理是一种在无氧环境中把生物质进料加热到200—300度的相对温和的热处理过程。烘焙的定义一般用于干燥加热,温和与缓慢的高温分解以及热预处理过程。根据它的利用历史,烘焙一开始是被用于诸如木条和锯末的木基材料。最近几年,包含庄稼,农业林余渣的研究也在进行。表1总结了在不同生物质利用中得到的不同燃料产品。尽管各种各样来源的生物质都在被进行研究,通过烘焙处理都可以得到例如提升燃料价值,增强疏水性和易碎性的制品性能。这也是在热化学处理进程中一个理想趋势。

在烘焙过程前后的物理和化学参数的变化在下表中有讨论

3.1 质量与能量变化

在烘焙中,未加工的生物质显得十分服从这一有限的转换过程。在人工合成的进程中,有价值的成分在获取后待用。在烘焙过程中,温度范围是200-300度,质量损失主要是脱水和脱挥的反应机制的半纤维素的组成部分。质谱分析表明,质量下降的同时,减少的是半纤维素和木质素。在处理初期质量的显著变化表明了被处理的生物质水分的显著减少。

由表2可以看出,不同生物质的质量与能量变化因烘焙进程而不同。烘焙过程生物质发生的质量变化的幅度可达原重的24%-95%。由于木质生物质含有更多的纤维素成分,农业残渣的转换率更高而木质生物质质量变化也更小。研究表明,给料成分结构的不同也会影响烘焙过程的反应的进行。在主要部分半纤维素中,木聚糖含量较高,这会加快反应速率。提高烘焙处理温度和时间也会提升生物质的高位发热量(HHV)。表2可以看出不同生物质的高位发热量(HHV)的增加范围可以达到1%-58%。木质和非木质生物质的净热量值的范围分别是18–26 MJ/kg和12–25焦MJ/kg

能量变化是基于质量变化,热值变化的,并和可以被看做是烘焙过程中能量损失的单位。木质生物质在低于250度的烘焙过程中的能量变化可以超过95%,除了卢塞恩木(88%)。当烘焙温度高于250度时,能量变化范围是55%-98%。由于含有更高的易挥发成分和半纤维素成分,非木质生物质相比木质生物质有更广的能量变化范围,可达29%-98%。烘焙时间的影响相比烘焙温度要小,而且,理想的处理环境是在低温下处理或者是在高温下短时处理以保证最小能量损失。

3.2 最终和近因分析

取自文献的受烘焙处理的生物质式样最终分析数据在表3中给出。大体上看,元素分析表明,随着烘焙过程越来越强烈,固定碳成分也在增加。与碳相比,氢和氧的损失率更加与生物质能量值有关。在生物燃料应用方面的调查研究中,生物燃料相比化石燃料在元素描述方法上的提升至关重要。Van Krevelen图是一个表明生物质中元素变化的一个简洁明了的图,在这个图中,原子氢碳比指数与原子氧碳比指数针锋相对。

图2表明了煤样和未处理生物质样品中的原子比率。图中的虚线表示脱水反应过程。在烘焙过程之前,木质生物质有1.6的氢碳比和0.75的氧碳比,在200-250度的烘焙温度下,氢碳比下降到1.6,氧碳比下降到0.6;在高于250度的烘焙环境下,Van Krevelen图认为烘焙将生物质的元素比向碳转化。在烘焙过程中,这些变化可以由二氧化碳和水蒸气的释放,顺利的气化和燃烧过程来解释。比较一下图2中的三个过程这样认为:烘焙过程中的分解作用包括显著的脱水过程和脱水过程中的氢碳,氧碳原子比的变化。

表4说明,在不同生物质实验中,随着烘焙温度和烘焙时间的升高和加长,生物质中固定碳成分含量增加,同时易变成分减少。氧官能团的裂变被用来解释化合物近似分析中的变化。相比其他生物质而言,麦秆,谷壳,木条,松木和甘蔗渣中的挥发物减少量大约是25%,也是相对较高的。生物质中无机矿物质的催化作用也被认可会导致更高的挥发物质损失。在烘焙之后,尽管相比固定碳的变化0。9-29%,灰分的变化较小,大致会增加0.1-12%。随着灰分附着在烘焙给料上,进料的最初灰分会显著影响烘焙结果。

3.3 减少亲水性

水分的出现是生物质在热化学处理进程中性能下降的一个主要原因。烘焙后产品疏水性的检验方式主要有:a,浸没实验;b,平衡含水率(EMC)研究。在浸没实验中,处理前后的生物质都被完全浸没在水中一段时间,式样疏水性的判断依据是基于重量变化的吸水量。平衡含水率研究则用静态干燥技术,用饱和盐溶液来得到需要的湿度,再加上水浴,一种恒温恒湿的环境就得到了。被测式样在一定时间内质量恒定即可认为达到平衡态。

在浸没试验中,经过热处理的式样相比没有经过热处理的式样水分吸收率要更低, 然而,水分吸收的趋势会因烘焙条件的不同而变化。在高温下烘焙的生物质,水分吸收率会更低。烘焙对平衡含水量的影响在11.3-97%的相对湿度范围内都有检测,可以得到与浸没实验相似的结论,即经过预处理的生物质相比没有处理过的生物质具有更低的吸水性。关于测量数据我们可以建立一个平衡含水率(EMC)的模型和吸水型的总结,并用来降低烘焙过程温度。在烘焙的温度进程中,水分是随着挥发分一起散出的主要成分。物理干燥的生物质被首先用于讨论,在大约100度的时候,生物质进料中的自由水就挥发出去了。随着后处理的进行,生物分子脱水,其中含有的轻有机挥发物也加入了干燥进程。当干燥温度逐渐超过200度时,生物质中的结合水也得到释放。主要在半纤维素结构中的长的多糖链的解聚使生物质中化合物结构缩短,这与木质素和细胞膜中有限的脱挥和碳化过程有关。在烘焙过程中,烘焙过的生物质由于细胞膜质的微纤维结构中羟基的破坏从而降低了其的吸水性能。这个不可逆的反应国过程使得生物质分子变得非极性,从而可以保证生物质材料的质量并延长了生物质材料的储藏时间。另外也因此使得经过烘焙的生物质材料相比没有经过烘焙的材料拥有更高的燃烧放热量和更短的点火时间。前面提到的这些性能都改善生物质材料的稳定性和耐久性,从而对生物质材料的运输,利用和储存都有积极的作用。

4、易磨性

随着半纤维素的分解伴随着有细胞膜质的解裂和木质素的软化,在烘焙过程之后,生物质材料式样的细胞壁强度显著减弱。这种由烘焙带来的脆性提升对生物质材料的可磨性有显著提升。关于烘焙过程提升易磨性的研究十分复杂,需要对烘焙之后研磨出的不同大小的碎片进行分类研究和讨论。大体上来说,随着烘焙过程的进行,生物质中具有良好可磨性颗粒的部分比例增加,可磨性提升。另一种方法,即研究粒度分布的研究加上磨能源消耗在研究的易磨性。在文献中,将可磨性的提升和能源消耗的降低归纳成两个机械阶段。

生物质可磨性的提升对脱水性和低温下木质素的物理可变性的提高也有帮助。紧接而来的第二阶段,是上面谈到有助于烘焙之后具有良好可磨性颗粒形成的细胞壁热分解过程。在煤处理中的标准哈氏可磨性指数(HGI)在文献中被用来描述烘焙之后生物质式样的可磨性。由于生物质相比煤具有更低的密度,所以修改标准哈氏可磨性指数(HGI)的研究是测量一片被碾磨过的容积和质量。尽管经过超参数烘焙处理过的生物质可以达到跟煤一样的可磨性,由于在预磨过程中大尺寸的生物质材料被剔除,文献指出定体积哈氏可磨性指数(HGI)可能低估了生物质的可磨性。结果是,尽管烘焙后材料的可磨性提高确实呗观察到了,但是从文献中总结的定体积哈氏可磨性指数(HGI)的研究并不能代表全部的式样。

4.1 动力学

反应动力学研究,以及化学反应速率影响因素的反应速度。在适宜温度条件下设计好的操作设备热的化学反应和的初期,反应机理和动力学的基本知识是至关重要的。烘焙动力学研究研究的数学模型,主要是生物质热解过程产生的模型。生物质通常被视为主要是半纤维素,纤维素和木质素组成的。有研究表明,生物质热解过程可分为四个阶段。水分的演变是主要的反应过程,在低温度低于220度的环境下进行。随着温温度高于200度,木质素的分解(在160度-900度的范围里慢慢进行)也带来了半纤维素的解裂。在200度到400度的范围里,纤维素分解作用持续进行。在文献中,烘焙呗描述成能够提高生物质燃料性能的一种温和的高温分解过程。回顾烘焙的温度范围:200-300度,主要的反应是水蒸气成分的主要演变,伴随着木质素分解的半纤维素的解裂过程。表5总结了在烘焙过程中的动力学模型。热解动力学模型的最简单的形式是能够正确描述生物质热分解进程初期系列反应的。一步通用的模型在表5中检验了两种木质生物质(云杉和山毛榉)因受到烘焙处理所引起的其中结晶水损失带来的动力学能变化。可以看到,计算与实验良好符合,结晶水损失量大约是(R2 of 0.961–0.993)。作者也根据文献假设了云杉和山毛榉在热解过程中具有相似的活化能:92.0 kJ/mol。动力学研究的结果在硬质木和软质木实验中都有良好的符合。云杉和山毛榉的测量值是分别是1.02 × 105 kg/kg s 和 2.88 × 105 kg/kg s。但是在实际应用中,由于假设中固定了生物质的热解比率,这个一步通用的模型并不能良好预测产品性能。

还有一些研究采用了两部通用模型,木质生物质质量损失中的Di Blasi–Lanzetta模型,在模型中引入中间反应为二级分解反应的产物统计。在230-300度的温度范围内,烘焙反应动力学可以被描述成两个连续的一阶反应,描绘了木质素分解带来的细胞膜质的热解过程。相比单步通用模型,(R2 取值 0.986–0.987)Di Blasi–Lanzetta被认为是更加符合与硬质与软质木的模型。这个改进模型的拟合是由于连续两个步骤的模型考虑到中间的伪组件。另外,在柳树样本得出的动力学参数的基础上,第一反应率是高于第二反应的。在烘焙温度制度,热分解下继续延长时间。文献中这一现象由无机物质的分解纤维素和木质素可能催化或液态和气态的副产品。木质纤维素的热降解提出了三个独立的重叠反应,半纤维素,细胞膜质和木质素。在山毛榉和云杉的烘焙过程中,这个反应过程有详细的研究。在这个反应中,半纤维素随着Di Blasi–Lanzetta模型中预测的进行而被分解。木质素也按照单一步通用模型开始瓦解。细胞膜质则顺应改进的Di Blasi–Lanzetta模型开始了表5中写出的两个并行反应。实验和模型的结果吻合良好。但是山毛榉和云杉的反映预期与实验结果相矛盾。由于木质纤维素生物质样品的成分是不完全独立的热分解,半纤维素和纤维素的降解是引进伪组件建模集成组件之间的相互作用的过程。

当烘焙处理的是大型生物质,例如木料和煤球时,我们采用Shafizadeh与 Chin 模型来处理热分解反应过程。该模型包括三个平行竞争的主要反应裂解途径,包括木质素被热解成焦炭,焦油的产生和挥发性物质溢出。这个模型在230-260度的温度范围都与实验吻合相对较好。但是一旦超过260度,这个模型就不能与实验符合。这可能是由于这个模型中没有考虑到的碳化反应开始发生的原因。关于TORSYPD专利反应器的优化数学模型也被建立起来。TORSYPD 一个由法国工程公司的Thermya为烘焙生产生物燃料而设计的可以持续工作的移动床反应器。在这个工作中,作者选择了Shafizadeh与 Chin 模型来处理生物质烘焙反应过程。另外还加上干燥和运输的粒子模型以及气流的影响。研究者们能够预测TORSYPD反应模型的良好的温度曲线与连续试验工厂的实验数据相比较。在Agrawal和Sivasubramanian的个自单独工作中,温度积分近似建议通过的烘焙参数估计下的非等温生物质的分解反应热处理的生物量研究而取得。经过烘焙处理的生物质燃烧曲线展现出两个阶段。衍生的动力学参数表明,第一阶段的活化能停留时间变化而第二阶段保持相对稳定。为了找到关于烘焙的动力学研究过程,我们在文献中的搜索主要就集中在模型的选择上,并且更进一步的工作也受限于烘焙过程矿物质因子的的动力学作用。今后的工作,应该着眼于不同的方法,动力学分析,以验证动力学信息的可靠性和一致性,以及研究矿物质的效果 。

附录4 译文原文

Recent advances in biomass pretreatment – Torrefaction fundamentals and technology

Abstract:

Biomass is generally defined as the biological material derived from plant or animals as well as their waste and residues [1]. For the population in developing countries, biomass energy such as agricultural waste and crop residue is one of their prime energy sources[2]. Energy consumption by rule of thumb is closely related to economic growth. The energy demand will progressively increase with the rapid population growth and economic development. However non-renewable energy source such as fossil fuel is exhaustible. In the search for potential renewable energy sources, biomass energy is viewed as a viable option. In 2005, International Energy Agency (IEA) modeled a set of technology road map, Blue Map Scenario, to attain a ‘clean, clever and competitive energy future’ [3,4]. Under the Blue Map Scenario, biomass utilization is projected to elevate threefold by 20## [5].

Biomass is typically acclaimed as a ‘carbon neutral’ fuel as biomass is part of the bio-cycle. The carbon dioxide produced from biomass combustion is consumed by cultivation of new crops. Biomass is a low carbon fuel and a form of sustainable fuel that offers significant reduction in net carbon emissions compared with fossil fuels [6]. In the past seven years, Brazil has avoided an estimated 83 million tons of carbon dioxide emission from the utilization of biofuel in its motor vehicles [7].

The utilization of biomass for domestic purpose has gradually expanded in both developed and developing nations in the recent years. Renewable energy source in 20## accounted for more than half of the newly installed power capacity in Europe and USA. In the same year, biomass share in energy production exceeded oil in Sweden while Brazil invested $7.8 billion in clean energy [8]. These global trends show an encouraging future for renewable energy resources.Renewable energy policies are among the key mechanism to overcome market barriers in promoting renewable energy. By early2010, an estimated of 83 nations have policies promoting renewable power generation [9]. The European Union nations target 20% share of renewable energy in final energy by 20## under the Renewable Energy and Climate Change Package [10]. China aims to achieve15% share in its primary energy by 20## under Medium and Long-Term Development Plan for Renewable Energy (MLTPRE) [11]. New Zea land announced a national target of 90% renewable electricity by 20## [12].

The world production of biomass is estimated at 146 billion metric tons a year, mostly wild plant growth [13]. However, only as a small fraction is utilized for energy generation, as there are certain drawbacks in the use of raw biomass as a fuel source.Logistic cost of biomass is relatively high; due to its undesirable characteristics such as high moisture content and biological attack[14]. Technology advancement in areas such as power generation system and process selection will play a major role in assisting global nations in delivering their commitments and activities in renewable energy. In recent decade, a pre-treatment technique known as torrefaction proposed for thermal conversion process has showed positive result. This review aims to compare and compile the various works on torrefaction presented by different studies.

2. Biomass

Biomass can generally be classified as woody biomass and nonwoody biomass. Woody biomass comprise mainly of products and by-products derived from the forest, woodland and trees sector.Non-woody biomass includes agricultural crops, a gro-forestry residue, herbaceous products, animal waste as well as tertiary waste [2]. Biofuel have the potential to compete with fossil fuel as they share similar conversion processes. However, several issues related to the inherent properties of lignocelluloses biomass will need to be resolved.

2.1. Issues faced with biomass

Biomass like any other energy source has its advantages and disadvantages. One of the most obvious drawbacks is the heterogeneous nature of biomass. Biomass feedstock can differ considerably in term of physical, chemical and morphological characteristics.Biomass has relatively low energy density and high moisture content in its untreated form compared to fossil fuel.Higher load of biomass is required to generate the same amount of energy when compared to fossil fuel. Majority of the plant based biomass are bulky and easily subjected to fungal attack and biodegradation. The vulnerability of biomass to degradation along with the decentralized sites of most biomass sources greatly reduces the competitiveness of biomass. The presence of impurities, spread distribution in ash content, lignocelluloses content as well as factors such as climatic variability, location constraints and even cultivation practices can contribute to process variation [2,15,16]. All the above mentioned characteristics interpret into higher cost for feedstock preparation, handling, and transportation.

The world production of biomass is estimated at 146 billion metric tons a year, mostly wild plant growth [13]. However, only as a small fraction is utilized for energy generation, as there are certain drawbacks in the use of raw biomass as a fuel source.Logistic cost of biomass is relatively high; due to its undesirable characteristics such as high moisture content and biological attack[14]. Technology advancement in areas such as power generation system and process selection will play a major role in assisting global nations in delivering their commitments and activities in renewable energy. In recent decade, a pre-treatment technique known as torrefaction proposed for thermal conversion process has showed positive result. This review aims to compare and compile the various works on torrefaction presented by different studies.

2.2. Biomass to energy conversion processes

Bio-fuel can be classified into three main types namely wood fuels, agro fuels and municipal by-products which is based on the source of the biomass used. Fig. 1 summarizes the technological options to convert raw biomass into convenient energy carriers such as bio-gas, liquid fuel or processed solids. The technologies can be classified into three main categories: biochemical, mechanical and thermochemical conversion. Biofuel synthesized can be grouped as three main types namely the wood fuels, a gro fuel and municipal by-products [17].

Biochemical conversion utilizes biological organism and biological catalyst to convert biomass into convenient fuel such as bio-ethanol, biogas and bio diesel. Centuries-old technology of mechanical extraction is another option to obtain plant oil by physical rolling and crushing of seeds, kernel and fruits.

Thermochemical processing relies on heat and chemical catalyst to synthesize useful secondary energy. This is an attractive option for conversion of biomass to energy due to its higher efficiencies,greater versatility as well as wider range of fuel feedstock. Thermochemical conversion of biomass compared to biological conversion is a faster process. Gasification technology offers advantages such as reduced emissions, improved thermal efficiency, and the ability to generate hydrogen and other high-value fuels [18]. Gasification of biomass and coal are relatively identical as thermal decomposition yields similar gaseous products. This factor offers considerable flexibility in cost, operation and range of secondary energy. However,the disadvantages related to the nature of biomass feedstock such as the composition of more reactive ashes in biomass than in coal are among the undesirable characteristics that need to be resolved [19].

In view of the problems associated with the undesirable characteristics of raw biomass, pre-treatment offers a promising solution to enhance process efficiency prior to the main energy conversion step [20]. Torrefaction, a pre-treatment technology that requires lower treatment temperature is reported to be highly efficient for thermochemical processing and will be the main pretreatment method discussed in this paper.

3.Torrefaction

Torrefaction is a thermolysis process that subjects the feedstock to thermal treatment at relatively low temperatures of 200–300 ?C in the absence of oxygen. Definition for torrefaction is commonly associated with roasting, mild pyrolysis, slow pyrolysis, and thermal pretreatment, according to its utilization. Early research work on torrefaction was mainly on wood based material such as woodchips

and sawdust. In the recent years, more studies incorporate agricultural crops and a gro-forestry residue. Table 1 summarize the fuel properties of different biomass. Although various sources of biomass material were investigated, similar product properties can be attained through torrefaction process such as improved energetic value, enhanced hydrophobicity and friability; which is a favored trend for thermochemical processing.

The physical and chemical properties of biomass before and after torrefaction are analyzed for the following (a) yield, (b) energy content,(c) elemental composition, (d) change in major components,

(e) hydrophobicity, and (f) ease of comminution.

3.1. Mass yield and energy yield

Raw biomass is deliberately subjected to limited conversion in the torrefaction process. The valuable intermediates synthesized in the process are used for energy recovery at a later stage [41].In the torrefaction temperature range of 200–300 ?C, mass loss is dominated by dehydration and de volatization in the reaction regime of hemicelluloses component [26].Mass spectrometry analysis indicates that weight loss is accompanied by reduction in the hemicelluloses and primary lignin sections [42]. The significant mass loss at the preliminary stage of torrefaction shows reduction in the moisture of the treated biomass [43].

Mass yield and energy yield of different biomass subjected to torrefaction process is illustrated in Table 2. The mass yield of torrefied biomass can vary from 24% to 95% of its original weight.Conversion rate of agricultural residues is comparatively higher than woody biomass due to its higher hemicelluloses content, thus resulting in lower mass yield [33,39,44]. Studies show that the polymeric structure of the feedstock will affect the reactivity of torrefaction reaction [44,45]. Higher content of xylan, the main fraction in hemicelluloses fraction, will increase the rate of reaction [44]. Increasing the torrefaction temperature and residence time will improve the higher heating value (HHV) of biomass. HHV increment of torrefied biomass was in the range of 1–58% for the various biomasses as displayed in Table 2. Net calorific values of woody and non-woody biomass are in the range of 18–26 MJ/kg and 12–25 MJ/kg, respectively.

Energy yield based upon the mass yield and calorific value and can be viewed as an indicator of the amount of energy lost during torrefaction. Energy yield for woody biomass subjected to torrefaction temperatures below 250 ?C is above 95% except for Lucerne wood (88%). As torrefaction temperature increase to above 250 ?C,energy yield spreads from 55% to 98%. Non-woody biomass generally has a wider spread in energy yield compared to woody biomass,ranging from 29% to 98%, due to the higher variation in volatile matter and hemicelluloses fraction [39]. The effect of torrefaction duration is reported to be less significant compared to temperature and the ideal operating condition is either at a lower temperature regime or higher torrefaction temperature coupled with shorter duration to minimize energy loss [22,46].

3.2. Ultimate and proximate analysis

The ultimate analyses data of biomass samples subjected to torrefaction were obtained from the literature and presented in Table 3. Generally, the elemental analysis demonstrates an increase in fixed carbon content as torrefaction conditions intensifies. The higher loss in oxygen and hydrogen compared to carbon is highly related to the increase in energy value of the biomass [16,24]. The characterization of the elemental improvement in biomass relative to fossil fuel is vital in the investigation of biofuel application. Van Krevelen diagram is a graphical illustration of the elemental

changes in biomass. The atomic hydrogen to carbon ratio index is plotted against the atomic oxygen to carbon ratio in Van Krevelen diagram.

Fig. 2(a) illustrates the atomic ratio of coal samples and untreated biomass samples. The dotted straight lines in the diagram represents the dehydration reaction pathway. Prior to torrefaction,the woody biomass samples have a H:C ratio of 1.6 and O:C ratio of 0.75. For torrefaction temperature range of 200–250 ?C in Fig. 2(b), the H:C ratio drops to approximately 1.5 and O:C ratio is

0.6. At torrefaction temperature above 250 ?C in Fig. 2(c), the van Krevelen plot suggests that torrefaction shifts the elemental ratios of biomass towards that of coal. During the process of torrefaction,changes have been accounted to the release of carbon dioxide as well as water, favorable for gasification and combustion [14,36,47].Comparing the three plot in Fig. 2, it can be noted the decomposition mechanism of torrefaction involves significant dehydration as the changes in the H:C and O:C atomic ratios of biomass follows the dehydration pathway.

Table 4 shows that fixed carbon content increases while volatile content decreases as torrefaction temperature and residence time intensifies across different biomass. The disintegration of oxygen functional group has been accounted for the change of the proximate analysis compounds [28]. Volatile loss for wheat straw, rice husk, logging wood chip, pine and sugarcane bagasse are around 25% which is relatively higher compared to the remaining biomass. Catalytic effect of inorganic mineral matter in the biomass has been accredited for the higher loss in volatile matter [43]. Ash content generally increases from 0.1 to 12% after torrefaction, though comparatively lower compared to the change in fixed carbon content(0.9–29.0%). As the ash content is inherent to the feedstock chosen for torrefaction, the initial ash content of feed has relative impact on the resulting torrefied product [33,36,48].

3.3. Reduced moisture affinity

One of the main is advantages of biomass has been related to the presence of moisture which penalizes its performance especially in thermochemical processes. Hydrophobic property of torrefied product is generally examined via: (a) immersion test, or (b) equilibrium moisture content (EMC) study. For immersion test, treated and untreated biomass is submerged in water for a fixed duration of time. Hydrophobicity is judged based on the total moisture absorption of sample in weight basis. Equilibrium moisture content applies static desiccator technique using saturated salt solution to attain required humidity. Coupled with water bath, an environment with constant humidity and temperature can be achieved. Tested sample attains equilibrium state when measured weight is constant for targeted duration.

Moisture absorption of thermal treated sample is comparatively lower than untreated biomass using immersion test [34,36]. However the trend moisture absorption of torrefied sample with respect to torrefaction parameter differs in both cases. Moisture absorption is lower for biomasses that were torrefied at higher temperature[34,36]. The effect of torrefaction on equilibrium moisture content

Was examined across relative humidity range of 11.3–97.0% [29,49].Analogous results are obtained for the immersion test, whereby pretreated biomass has reduced affinity for moisture compared to raw sample. An EMC model was fitted to the measured data and the moisture adsorption capacity was concluded to reduce with increased torrefaction temperature [49,50]. In the torrefaction temperature regime, water is one of the main products release along with volatiles. Physical drying of biomass is first initiated

at approximately 100 ?C whereby the free water in biomass feedstock is liberated. Light organic volatiles are evolved in the post drying steps as the organic molecules dehydrate. As the temperature gradually increases to the excess of 200 ?C, bound water in biomass is released [16,33]. Depolymerization of long polysaccharide chains shortens the polymeric structure of biomass, mainly from the hemicelluloses fractions [16]. This is coupled with limited devolatization and carbonization of the lignin and cellulose.During torrefaction, the breakage of the hydroxyl group on the cellulose microfibrils monomers introduces hydrophobic properties to torrefied biomass [51]. This non-reversible reaction preserves the quality of the product as the torrefied biomass molecules are non-polar and prolongs the storage duration [43]. Consequently,combustion behavior of torrefied biomass becomes more exothermic and ignition time is shorter compared to untreated biomass[33]. The aforementioned improved properties of torrefied biomass are favorable for transportation, utilization and storage of biomass

because of its increased stability and durability.

4. Grindability

Through decomposition of the hemicelluloses coupled with depolymerization of cellulose and thermal softening of lignin, the orientation of microfibrils is displaced during torrefaction. The cell wall in the biomass sample is greatly weakened after torrefaction[37]. The increased brittleness and friability introduced by torrefaction improves the grindability of biomass. The ease of comminution

in torrefaction studies is widely examined through the particle distribution of milled samples after being distributed according to its size range. Generally, grindability of biomass improves after torrefaction based on the increased percentages of fine particle as torrefaction condition are raised [26,27,39]. An alternative method is the particle distribution study is coupled with grinding energy

consumption in examining the grindability [47,52]. Specific energy consumption for treated biomass are reduced as much as 10 times after torrefaction [31]. Literature defines the improved grindability

and reduced energy consumption in comminution to a two stage mechanism [52].

The improved ease to grind biomass is attributed to the dehydration and physical transformation of lignin at lower temperature.Subsequently, the second stage is the thermal degradation of the cell wall biomass as discussed earlier that contributes to the higher percentage of fine particle after torrefaction [52]. The standard Hardgrove Grindability Index (HGI) used to analyze the grindability

of coal had been studied in literature for torrefied biomass sample[47]. The modified HGI study adopted volumetric measurement for the sample to be milled in place of mass measurement as biomass are of lower density compared to coal. Although treated sample achieves similar grindability to reference coal samples for extended torrefaction parameter, literature indicate that volumetric HGI may underestimate the grinding property of biomass as large fraction of biomass were removed in the pre-milling step [47]. The result obtain from volumetric HGI is not representative of all samples, although a general improvement in the grindability of torrefied biomass has been observed.

4.1. Kinetics

Reaction kinetics studies the rate of chemical reaction as well as factors affecting the speed of reaction. In the establishment of appropriate thermochemical conversion processes and design of the operational equipments, fundamental knowledge of the reaction mechanism and kinetics is vital. Mathematical model examined for torrefaction kinetic studies were mainly models derived for biomass pyrolysis process [53–55]. Biomass is typically regarded as composed of mainly hemicelluloses, cellulose and lignin. Studies have shown that the biomass pyrolysis process can be sub-divided into four main regimes [56,57]. Moisture evolution is the main reaction mechanism at low temperature below

220 ?C. Hemicelluloses degradation follows at temperature above 200 ?C with lignin decomposing slowly in the background starting from around 160 ?C until 900 ?C. Cellulose decomposition continues from 200 ?C to 400 ?C. In literature, torrefaction has been defined as a mild pyrolysis process which improves the fuel properties of biomass [26,44]. Reviewing the torrefaction temperature range of 200–300 ?C, the main reaction activity comprise of moisture evolution, hemicelluloses decomposition with limited degradation of lignin and cellulose. Table 5 summarizes the kinetic models applied for the torrefaction conditions. One step global model is the simplest form of pyrolysis kinetic model whereby overall biomass thermal degradation is modeled as a single step first order reaction. The one step global model described in Table 5 was examined for the anhydrous weight loss kinetic of two woody biomass (spruce and beech) subject to torrefaction process [53]. Good fitting between the calculated and experimental anhydrous weight loss (R2 of 0.961–0.993) was reported. The authors assumed the thermal decomposition of spruce and beech to be similar and adopted the activation energy of 92.0 kJ/mol, as defined in literature for model fitting [58]. The resulting kinetic constant fits the predicted reactivity of hardwood versus softwood; beech and spruce were 1.02×105 kg/kg s and 2.88×105 kg/kg s, respectively. However in practical application, this single step model is not applicable for the prediction of product yield due to the assumption of fixed ratio of pyrolytic products [59].

Several studies adopted a two step consecutive model, the Di Blasi–Lanzetta model for the weight loss kinetics of woody biomass[22,53,55,59]. An intermediate reaction product accounting for secondary

devolatization reactions is introduced in the model. For the temperature range of 230–300 ?C, the kinetics of torrefaction reactions can be well described by two consecutive first order reactions,

depicting hemicelluloses degradation followed by cellulose decomposition[55]. Correlation using the Di Blasi–Lanzetta model was reported to fit better (R2 value of 0.986–0.987) than the single step

model for both hardwood and softwood [53]. The improved fitting of model is attributed to the two step consecutive model taking account of the intermediate pseudo-component [53,55]. Based on the kinetic parameters derived for the willow sample, the rate of the first reaction is higher than the second reaction [60].Within the torrefaction temperature regime, thermal decomposition continues under an extended duration. Literature accounts this phenomenon to the decomposition of cellulose and lignin possible catalyzed by the inorganic substance or the liquid and gaseous by-products [60].

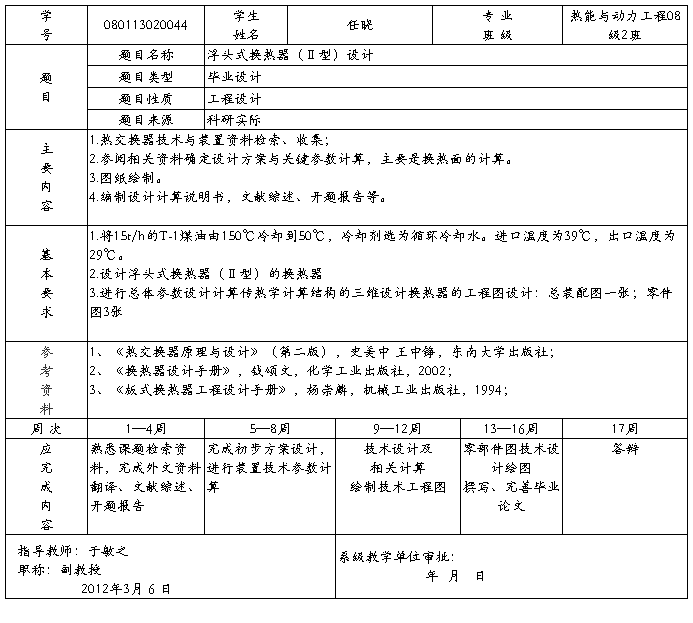

燕山大学毕业设计(论文)评审意见表

燕山大学毕业设计(论文)答辩委员会评语表