钳工与装配工部教案

设计人 孔繁征

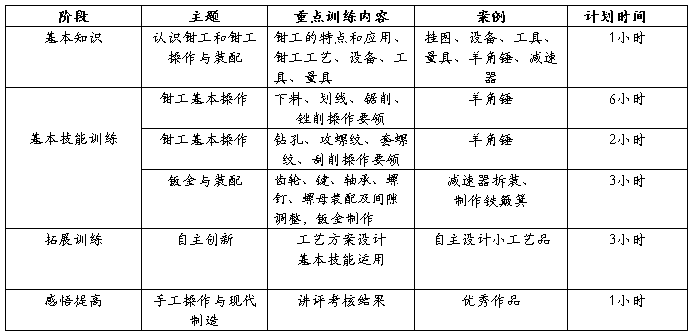

教学进程表

第1阶段 基本知识训练

(1小时)

一、 教学目标:

1. 概括了解钳工加工的特点和应用,钳工工艺方法;钳工在机械制造中的地位和作用。

2. 认识和了解钳工加工使用的设备、工具、量具。

3. 了解从零件图出发进行钳工工艺设计的基本思想。

4. 了解钳工安全操作规程。

二、 教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2. 体现“做学融合、知行统一”的教学理念,理论联系实际。

3. 体现“教师+工程师+技术工人三位一体”的指导模式。

三、 案例、教具和教学手段

1. 案例:羊角锤、减速器等。

2. 挂图:手锯、锉刀等。

3. 实物:设备、主要工具、量具。

4. 板书:加工的特点和应用、钳工包含的各种工艺方法、进一步思考感悟的主要问题

四、 教学要点、过程和时间分配

(一) 导言, 5min

1、 介绍本次课的主题:认识钳工加工方法、工具、设备;装配的概念

2、 介绍任课教师:王宝春、孟庆鹏

3、 展示羊角锤零件图,分析零件结构、技术要求、制造流程,提出需要使用的毛坯。

4、 提出钳工的特点:从毛坯下料,引出钳工从锯削—划线—锉削—钻孔—攻螺纹等基本工艺方法及过程。进一步介绍其他工艺方法——刮削、研磨、扩孔、铰孔。

5、 从工艺过程,引出应用范围,在机械制造中的地位和作用,钳工种类划分。

6、 从加工方法,引出工具、量具、设备的使用方法。

7、 介绍减速器,引出装配方法。

(二) 师傅演示各种工具和设备的使用, 20min

1、 设备:台虎钳、台钻、砂轮机

2、 工具:锯削工具——手锯;锉削工具——锉刀;划线工具:划针、方箱、V型铁、平板、高度尺、角度尺、划线盘、样冲、手锤、直尺等;攻螺纹与套螺纹工具:丝锥与板牙

(三) 学生亲自体验各种工具和设备的使用(教师巡视),30min

1. 识别、体验各种工具。

2. 体验基本设备操作

3. 教师、工程师和师傅巡视,观察学生操作,记录违章或不合理的操作,记录出现的问题。解答学生的问题。

(四) 师生互动——质疑、讨论、总结, 5min

1、质疑讨论

问题1:为什么现代制造技术如此发达还需要手工操作?

总结:引出钳工加工的特殊性——有些机械加工不太适宜或不能解决的工作,还是由钳工完成,比如:设备的组装及维修等。

问题2:划线为什么点样冲孔?

总结:保证零件尺寸的精度:清晰、准确、合理利用材料

问题3:两对面钳工工作台间为什么加隔网?

总结:保证工作安全:引出钳工安全操作规程。

问题4:为什么台钻钻孔时不能用手去停止时钻夹头转动?

总结:保证工作安全:引出钻床安全操作规程。

3、讨论总结——钳工的特点

1)加工灵活、方便,能够加工形状复杂、质量要求较高的零件

2)工具简单,制造刃磨方便,材料来源充足,成本低。

3)劳动强度大,生产率低,对工人技术水平要求较高。

第2阶段 基本训练之一:

划线、锯削、锉削

(6小时)

一、 教学目标:

1. 掌握划线、锯削、锉削的基本技能。

2. 了解零件加工过程中质量检验方法和质量控制

3. 了解从零件图出发设计钳工工艺路线的基本内容和思想。

二、 教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2. 体现“做学融合、知行统一”的教学理念,理论联系实际。

3. 体现“教师+工程师+技术工人三位一体”的指导模式

三、 案例、教具和教学手段

1. 案例: 羊角锤制作

2. 挂图:羊角锤的零件图、手锯、锉刀

3. 实物:手锯、划线工具、锉刀、量具

四、 教学要点、过程和时间分配

(一) 导言, 5min

1、 介绍本次课的主题:划线、锯削、锉削操作

2、 展示羊角锤零件图,分析零件结构、技术要求,设计加工过程。

(二) 师傅讲解与演示划线、锯削、锉削操作过程, 1小时

1、划线

(1)讲解

1)划线的特点、划线的作用 、划线的种类

2)划线工具:用途、结构

3)划线前的准备工作

a.工件的清理及检查 b.工件的涂色 c. 在工件孔中心装中心块

4)划线的方法及步骤

a.基准的选择 b.划线基准的选择 c.划线的找正与借料 d.划线的步骤

(2)示范:工具的使用方法、划线操作过程。

2、锯削

(1)讲解

1)锯削的特点

2)手锯的种类及构造

3)锯条

a.锯条的规格 b.锯齿角度,前角γ,楔角β,后角αc.锯路及种类 d.锯齿的粗细及锯条正确选用

4)锯削方法

a.起锯方法 b.锯削速度,压力,往复长度c.各种工件的锯削方法

5)锯条损坏和工件产生废品的原因分析及预防

(2)示范

1) 锯条安装

安装锯条时,锯齿要朝前,不能反装。锯条安装松紧要适当,太松或太紧在锯削过种中锯条都容易折断,太松还会在锯削时锯缝容易歪斜,一般松紧程度以两个手指的力旋紧为止。

2)锯削姿势与操作方法

锯削时,左脚向前半步,右脚稍微朝后,自然站立,重心偏于右脚,右脚要站稳伸直,左脚膝盖关节应稍微自然弯曲,握锯要自热舒展,右手握柄,左手扶弓,运动时右手施力,左手压力不要太大,主要是协助右手扶正锯弓。锯削时的姿势有两种:一种是直线往复运动,适用于锯薄形工件和直糟;另一种是摆动式.这种操作方法,两手动作自然.不易疲劳,切削效率高。锯削时工件应夹在左面,以便操作。工件要夹紧,以免在锯削过程中产生振动

3) 圆棒锯削

圆棒锯削有两种方注:-种是沿着从上至下锯削,断面质量较好,但较费力;一种是锯下一段截面后转一角度再锯削,这样可避免通过圆棒直径锯削,减少阻力,效率高,但断面质量一般较差。

4)平面锯削

为能准确地切入所需要的位置,避免锯条在工表面打滑,起锯时,要保持<15°的起锯角。起锯时.用左手的大姆指挡住锯条,往复行程要短,压力要轻,速度要慢。起锯好坏直接影响断面锯削质量。

5)簿管锯削

为防止管子夹扁,应把管子夹在两块木制的V形糟垫块里,锯削时,不断沿锯条推进方向转动。不能从一个方向锯到底,否则锯齿容易崩裂。

3、 锉削

(1)讲解

1)锉削的特点及应用

2)锉刀

a.各部分名称及规格 b. 锉刀的齿纹 c. 锉刀的种类 d.锉刀的粗细及选择e.锉刀的正确使用和保养

3)锉削方法

a.工件的夹持 b.正确锉削方法 c.锉削速度

4)各种表面的锉削方法及检查

a.大平面的锉削方法及检查 b. 内外圆弧面的锉削方法及检查

(2)示范操作

1)锉刀柄的装拆方法

用左手扶柄、右手将锉舌插入锉刀柄内,用右手将锉刀的下端垂直在钳合上轻轻撞紧。拆柄时将柄搁在虎钳口上轻轻撞出来。

2)锉削的姿势与操作方法

锉削时人的站立位置与錾削相似,锉削时要充分利用锉刀的全长,用全部锉齿进行工作。开始时身体要向前顷斜10°左右,右肘尽可能收缩到后方。最初三分之一行程时,身体逐渐前倾到15°左右,使左膝稍弯曲;其次三分之一行程,右肘向前推进.同时身体也逐渐前倾到18°左右;最后三分之一选种,用右手腕将锉刀推进,身体随锉刀的反作用力退回到15°位置。锉削行程结束后,把锉刀略提起一些,身体恢复到起始位置姿势。锉削时为了锉出平直的表面,必须正确掌握锉削力的平衡,使锉刀平稳。锉削时的力量有水平推力和垂直压力两种,推动主要由右手控制,其大小必须大于切削阻力,才能锉去切屑;压力是由两手控制的,其作用是使锉齿深入金属表面。由于挫刀两端伸出工件的长度随时都在变化,因此两手的压力大小必须随着变化,保持力矩平衡,使两手在锉削过程中始终保持水平。

3)平面锉削方法及检查

粗加工时用两个交叉的方向对工件进行锉削,这种交叉锉削方法可以判断锉削面的高低情况,以便把高处锉平,精加工时用锉刀顺着长度方向对工件进行锉削,锉削后可得到正直的锉痕,比较整齐美观;修正平面或修正尺寸可用推锉,以提高精度或降低表面粗糙度。在锉削平面时,要经常检查工件的锉削表面是否平整,一般用钢皮尺或直角尺通过透光法检查,将尺紧贴工面,沿纵向、横向、两对角线方向多处检查。检查角度时,可用直角尺、量角器或样板尺把角度对好,用透光法检查。

4)外圆弧锉削方法及检查

外圆弧面锉削,就是横对着圆弧面锉,把圆弧处部分锉成非常接近圆弧的多边形,这种方法效率较高,适用于圆弧面粗加工阶段。顺着圆弧面锉,也称为滚锉法,锉削时锉刀要同时完成两个运动:前进运动和绕工件圆弧中心作摆动,用于圆弧面的精加工阶段。外圆弧面检查要用圆弧样板尺紧贴加工面用透光法检查。

(三) 学生自主训练,教师巡视,4.5小时

1. 布置任务:自己动手,下料、划线、锉削羊角锤。

2. 学生自己动手进行羊角锤加工。

3. 指导教师巡视,观察学生操作,记录违章或不合理的操作,记录出现的问题。解答学生的问题。

(四) 师生互动——质疑、讨论、总结,20min

1、质疑讨论

问题1:如何锯削薄壁管?

总结:为防止管子夹扁,应把管子夹在两块木制的V形糟垫块里,锯削时,不断沿锯条推进方向转动。不能从一个方向锯到底,否则锯齿容易崩裂

问题2:当锯躬高度不够时怎么办?

总结:可将锯条转90º安装。

问题3:如何合理分配各加工面的余量?

总结:划线不仅能使加工有明确的界限,而且能及时发现和处理不合格的毛坯,避免造成损失,而在毛坯误差不太大时,往往又可依靠划线的借料法予以补救,使零件加工表面仍符合要求

问题4:使用锉刀时应注意安全事项?

总结:1)不使用无柄或柄已裂开的锉刀,防止刺伤手腕;

2)不能用嘴吹铁屑,防止铁屑飞进眼睛;

3)锉削过程中不要用手抚摸锉面,以防锉时打滑;

4)锉面堵塞后,用铜锉刷顺着齿纹方向刷去铁屑;

5)锉刀放置时不应伸出钳台以外,以免碰落砸伤脚

3、讨论总结

(1)划线是钳工操作的最重要的一个环节,划线的质量直接影响到工件的精度和质量;要掌握划线工具的使用以及划线基准的选择。

(2)锯削各种不同材料时,应选用合理的锯条和锯削方法,以保证尺寸的精确和减少锯条的损坏

(3)锉削时应选用合理的锉刀,正确加工方法,才能保证零件的形状、表面粗糙度;锉削过程中正确使用量具,不断检验以确保尺寸精度。

(五) 进一步的思考和训练任务,5min

1. 如何修整零件的特殊表面?——有各种形状截面锉刀,如人造金刚石是专门应用于锉削硬度较高的金属。

2. 如何保证锉削平面的平面度?

3. 如何保证两平面的相互垂直度?

4. 划线时怎样充分利用材料?

第2阶段——基本训练之二

钻孔、攻螺纹、套螺纹、刮削

(2小时)

一、 教学目标:

1.掌握钻孔、攻螺纹、套螺纹、刮削的基本操作技能。

2.了解钻孔、攻螺纹、套螺纹、刮削特点和质量检验方法

3.从零件图出发对零件进行工艺设计的基本内容和思想。

二、 教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2. 体现“做学融合、知行统一”的教学理念,理论联系实际。

3. 体现“教师+工程师+技术工人三位一体”的指导模式

三、 案例、教具和教学手段

1. 案例:羊角锤

2. 挂图:羊角锤的零件图、

3. 实物:丝锥、板牙、台钻、钻头、刮刀等

4. 板书:

四、 教学要点、过程和时间分配

(一) 导言, 5min

1、 介绍本次课的主题:羊角锤螺纹加工、刮削操作

2、 展示羊角锤零件图,分析零件结构、技术要求、螺纹加工过程。

(二) 师傅讲解、演示螺纹加工和刮削操作过程, 25min

1、钻孔

(1)讲解

1)孔加工的几种方法

2) 在钻床上孔加工的特点

3)与其它机床的孔加工的比较

4) 钻床 台式钻床、立式钻床、摇臂式钻床

5)麻花钻

a.各部分名称及作用 b.钻头几何角度分析 c.麻花钻的刃磨

6) 介绍其他钻头

7)钻孔方法

a.钻孔的辅助工具及工件夹持 b. 各种孔的钻削方法

c.切削用量及选择

(2)示范操作;

1)钻头的刃磨

钻头的后刀面接触砂轮进行刃磨,右手绕钻头的轴线作微量的转动.左手作上下少量的摆动,这样钻头的轴心与砂轮圆柱面母线的夹角等于钻头顶角2φ的一半,可同时磨出顶角、后角、横刃斜角,磨好一面再磨另一面,刃磨时,要随时检查角度的正确性与对称性。为防止发热退火,需用水冷却。

2) 钻孔与钻孔十扩孔的比较

3) 铰孔与扩孔的比较

2. 攻螺纹与套螺纹

(1)讲解

1)攻螺纹

a.丝锥的组成部分及种类

b.丝锥的工作原理及几何角度

c.螺纹底孔直径的确定

d.攻丝操作法与取断丝锥的方法

2) 套螺纹

a. 板牙 b.圆杆直径的确定 c.套丝方法

(2)示范操作

1)攻螺纹的方法

在攻丝的端面孔口倒角后,使丝锥与工件的底孔同轴。丝锥的方榫套在铰手方孔中,按顺时针方向扳动铰手,开始攻丝时要加压力,两手用力均匀,保持平衡。当丝锥切入几牙后,只要转动铰手,每正转一圈,要倒转1/4~1/2圈,以利切屑排出。如加冷却液润滑,可减小阻力。在攻盲孔时,尤其要清除切屑,以免堵塞容屑糟损坏丝锥。

2)套螺纹的方法

在套丝的圆杆上要倒角,使板牙的端面与工件轴线垂直。开始套丝时.对板牙要加轴向力,当板牙的切削部分全切入工件后,就不要再加压力。在套丝时,如加冷却液润滑,可减小切削阻力。

3.刮削

1)讲解

a.刮削的定义及用途 刮削的作用 刮削余量

b.刮削工具刮刀 校准工具 显示剂

c.平面刮削方法 曲线刮削方法 刮削精度

2)示范操作

平板的粗刮削方法

先将平板的锐边、锐角去掉,然后沿着45°方向粗刮一遍。刮削时,刮刀与刮削平面要保持25°~30°的角度。刮削要拿稳刮刀.用力要均匀,避免刮刀刃口两端的棱角将工件划伤;然后将显示剂抹在校准平板上薄而均匀,把工件擦干净后,在校准平板上推磨成“8”形,把推磨出来的显示点子刮掉。这祥反复进行,直到达到刮削精度为止。

(三) 学生自主训练,教师巡视,1小时

1. 布置任务:自己动手,钻孔、攻螺纹、套螺纹。

2. 学生自己动手完成钻孔、攻螺纹、套螺纹,体验刮削要领。

3. 教师、工程师和师傅巡视,观察学生操作,记录违章或不合理的操作,记录出现的问题。解答学生的问题。

(四) 师生互动——质疑、讨论、总结,10min

1、质疑讨论

问题1:攻螺纹时怎样计算底孔直径?

总结:攻丝前先钻螺纹底孔,并在孔口处倒角,特殊要求时不倒角。底孔直径的选择,可查有关于手册,也可以用经验公式计算。

脆性材料(铸铁、铸铝、铸铜等):单位(mm) D=d-1.05p

韧性材料(钢、紫铜等): 单位(mm) D=d-p

问题2:套螺纹时怎样计算园杆直径?

总结:工件直径应稍小于螺纹的公称尺寸,圆柱直径可查表或按经验公式计算。单位(mm)D=d-0.13p

问题3:钢制圆柱上套螺纹时为什么要加机油润滑?

总结:减小表面粗糙度和延长板牙使用寿命。

问题4:扩孔加工的特点是什么?

总结:切削刃多,提高扩孔钻的刚度和强度,容削槽浅,使切削平稳。扩孔的加工公差精度等级能达到IT10~IT11级,表面粗糙度Ra值能达到6.3~3.2µm。。

问题5:什么是铰孔加工?

总结:用铰刀对工件上已加工的孔进行精加工的一种方法。用铰刀从工件孔内壁上切除微量金属层,以提高其尺寸精度和表面质量。铰孔的尺寸精度可达到IT7~IT8级,表面粗糙度Ra值能达到1.6~0.8µm。

问题5:刮削的特点及应用范围?

总结:用刮刀在工件表面上刮去一层微量金属层的精加工方法叫刮削。它用具简单,不受工件形状和位置以及设备条件的限制,具有切削量小,切削力小,产生热量小,装夹变形小等特点,但刮削的缺点是生产率低,劳动强度大。所以刮削常用于零件上互相配合的重要滑动面,如机床异轨面、滑动轴承等。

2、讨论总结

(1)钻削不同材料时应合理选用钻头、切削用量;钻大孔时应选用较低转速;钻小孔时应选用较高转速。

(2)在钳工加工孔时通过钻孔、扩孔、铰孔等工序可以得到不同精度的孔

(3)在机床上不能进行螺纹孔加工时可以用手工的方式加工螺纹孔。

(4)刮削能获得很高的形位精度、尺寸精度、接触精度、传动精度及较低的粗糙度值。表面粗糙度值Ra可达0.4~0.1μm。经过多次反复地受到刮刀负前角的推挤起到了压光作用,因此表面很光,同时表面组织变得比原来紧密。刮削后的工件表面,型成比较均匀的微浅凹坑,创造了良好的存油条件,减少摩擦阻力。

(五) 进一步的思考和训练任务,5min

1、如何在钻床上加工沉孔?

2、在孔将要钻通时应注意什么?

3、丝锥的折断处理方法?

第2阶段——基本训练之三

装配与钣金制作

(4小时)

一、教学目标:

1.掌握装配和钣金制作的基本操作技能。

2.了解装配的特点和质量检验方法

3.了解基本钣金制作的特点

4. 从装配图出发对产品装配过程进行工艺设计的基本内容和思想

5. 从零件图出发对钣金件进行工艺设计的基本内容和思想。

二、教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2.体现“做学融合、知行统一”的教学理念,理论联系实际。

3.体现“教师+工程师+技术工人三位一体”的指导模式

三、案例、教具和教学手段

1. 案例:减速器、铁簸箕

2. 挂图:铁簸箕零件图、

3. 实物:减速器

四、教学要点、过程和时间分配

(一)导言, 5min

1.介绍本次课的主题:典型连接件装配、减速器拆装、钣金制作

2.展示铁簸箕零件图,分析零件结构、技术要求、制作过程。

(二)师傅演典型连接件装配过程和钣金件加工操作过程,30min

1.典型连接件装配

(1)讲解

1)装配前准备

2)装配时调整

3)装配后的检验

(2)示范操作;

1)螺纹连接、键连接、齿轮、轴承装配过程

2) 间隙调整

2. 铁簸箕

示范铁簸箕制作操作

(三)学生自主训练,教师巡视,2小时

1. 布置任务:自己动手,制作铁簸箕、典型装配。

2. 学生自己动手完成制作铁簸箕,轴承装配、配键。

3. 教师、工程师和师傅巡视,观察学生操作,记录违章或不合理的操作,记录出现的问题。解答学生的问题。

(四)师生互动——质疑、讨论、总结,20min

1、质疑讨论

问题1:键连接时轴与孔一般采用什么配合?

总结:一般采用过渡配合或间隙配合

问题2:成组螺纹装配时应注意那些问题?

总结:应按一定的顺序来拧紧,而且每个螺钉或螺母不能一次就完全拧紧,应按顺序分2~3次才全部拧紧。

问题3:板料矫正工艺有那些?

总结:主要有板料凸鼓面的矫正、缘翘曲的矫正、对角翘曲的矫正、曲面凸鼓变形的矫正,扁钢扭转的矫正和圆钢变形的矫正。

问题4:轴承装配时应注意那些问题?

总结:轴承压到轴上时,应通过垫套施力于内圈端面;轴承压到机体孔中时,应施力于外圈端面;若同时压到轴上和机体孔中,则内外圈端面应同时加压。

2、讨论总结

(1)装配工作的重要性:

1)装配工作是产品制造过程中最后一道工序,装配工作的好坏,对整个产品的质量起着决定性的作用。

2)零件之间的配合不符合规定的技术要求,机器就不可能正常工作。

3)零部件之间,机构之间的相互位置不正确,不仅影响机器的性能,甚至使机器无法工作。

(2)钣金加工在机械制造业中的应用

(五)进一步的思考和训练任务,5min

(1)什么是装配精度?

(2)在不同装配中,装配精度与零件制造精度关系如何?

第3阶段——拓展训练

(3小时)

一、 教学目标:

1. 巩固已学基本操作技能。

2. 利用已掌握知识自我创新

二、 教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2. 体现“做学融合、知行统一”的教学理念,理论联系实际。

3. 体现“教师+工程师+技术工人三位一体”的指导模式

三、 案例、教具和教学手段

1. 案例:自我创新小工艺品

2. 挂图:自己设计的零件图、

3. 实物:所需工具

四、 教学要点、过程和时间分配

(一) 布置拓展训练任务,10min

自己设计小工艺品并制作。

(二) 引导学生制订加工工艺流程,20min

根据学生设计的小工艺品引导制定工艺流程

(三) 学生自主训练,教师和师傅巡视,2小时

1、 制作学生自己设计的小工艺品

2、 教师、工程师和师傅巡视,观察学生操作,记录违章或不合理的操作,记录出现的问题。解答学生的问题。

(四) 师生互动——质疑、讨论、总结,30min

问题1:制作过程中遇到那些问题?

总结:解答学生提出的问题

第4阶段——感悟提高

(1小时)

一、 教学目标:

1. 了解现代制造技术在钳工中的应用。

2. 了解手工操作与现代制造技术的互补。

二、 教学方法和原则

1. 采用研究式教学:启发式、案例式、自主探究、师生互动。

2. 体现“做学融合、知行统一”的教学理念,理论联系实际。

3. 体现“教师+工程师+技术工人三位一体”的指导模式

三、 案例、教具和教学手段

1. 案例:自制作品、羊角锤、铁簸箕

2. 挂图:羊角锤、铁簸箕的零件图

3. 实物:优秀作品

4. 板书:考核内容要点

四、 教学要点、过程和时间分配

(一) 进行考核件任务布置,2min

将已完成作品编号。

(二) 学生完成考核件检验、评定成绩,40min

指导教师检验作品。

(三) 师生互动:质疑、答辩、讲评优秀作品,10min

对优秀作品进行讲评讨论

(四) 总结提高:引导学生进行知识拓展,讲解新技术、新工艺,8min。

主题:现代制造技术在模具制造、钣金成型、钣金放样等方面的应用