《数控编程与零件加工》课程标准

课程名称:数控编程与零件加工 课程编码:060254

适用专业:数控技术专业、机械制造及自动化专业、模具设计与制造专业

学 时:144 学分:8

开设学期:第 学期 课程类型:专业基础课

编写执笔人: 编写日期:

审定负责人: 审定日期:

一、前 言

本标准在对行业企业的相关工作岗位进行广泛调研的基础上,根据我校数控技术专业的培养目标制定,主要是在课程建设、师资建设、教学内容、教学方法、教材建设、理论与实践、激励和评价机制等方面,提出明确的要求,促进教学观念的转变,推动《数控编程与零件加工》的建设工作。

二、课程定位

1、课程性质与作用

《数控编程与零件加工》是数控技术专业的主干课程,也可作为机械制造及自动化、模具设计与制造专业的专业课程。

《数控编程与零件加工》面向数控机械加工岗位群,培养学生使用数控车床、数控铣床、数控加工中心进行零件加工的能力。

《数控编程与零件加工》面向数控车床、数控铣床、数控加工中心作业区域,分为:《数控编程与零件加工》(Ⅰ—车削)、《数控编程与零件加工》(Ⅱ—铣削)、《数控编程与零件加工》(Ⅲ—加工中心)。

课程结束后,应安排3周生产性实训,巩固学习成果。

2、本课程与其它课程的关系

先修课程:《零件图与装配图的绘制》、《使用手动工具的零件加工》、《使用普通机床的零件加工》、《数控机床的维护与保养》、《零件的工艺设计与实施》等课程。

后续课程:《数控加工综合实训与考证》等课程。

三、课程设计

(一)课程设计理念

1、以学生为主体 设计教学系统

课程的教学系统设计要以学生为主体,以学生的学习为中心;要面向高职学生的特点和整体水平进行教学目标设计,以促进课程总体目标的实现;要以建构主义等学习理论指导教学系统的元素设计,如:教学资讯的设计、媒体的选择、师资的配置要紧紧围绕学生的学习活动进行。同时,教学中,应充分尊重学生的个体差异,为学生创设必要的主动学习、自主学习的环境,以促进学生的个性发展。

2、以任务为载体 组织课程内容

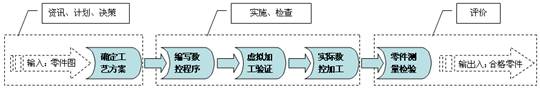

《数控编程与零件加工》课程内容按照设备操作的难易程度,分为三个学习阶段,即《数控编程与零件加工》、《数控编程与零件加工》、《数控编程与零件加工》。每一个学习阶段,按照零件的加工难度安排4个典型零件的加工任务,每一个加工任务,必须包括完整的工作过程,即:资讯、计划、决策、实施、检查与评价。课程内容的组织结构见图1。其中,数控车削应该安排CAM加工项目;铣削应该包括一个沟槽加工项目;数控加工中心应该包括一个异型曲面加工项目。

图1 《数控编程与零件加工》课程内容结构

3、以行动为导向 优化教学过程

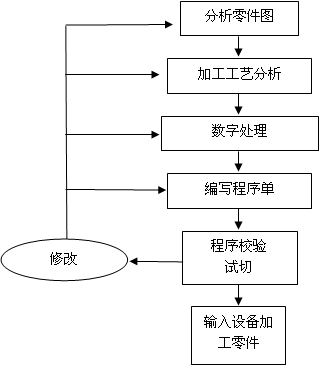

《数控编程与零件加工》的教学中,应遵循行动为导向、学作合一的教学原则,按照零件加工的过程,设计教育学的过程。教学过程应该包括:确定工艺方案、编制加工程序、虚拟加工验证、实际加工和零件检测五个主要过程,见图2。

本课程配有CAXA仿真软件、数控仿真软件,教学中应注重引导学生完成相应任务,提高学生能力。

《数控编程与零件加工》是一门理实一体课程,教学实施中,要注重引进企业作业与生产管理制度,培养学生的职业素质。

图2 教学过程安排建议

(二)课程设计思路

本课程标准是以专业人才培养计划为依据,按照“行动导向、学作合一” 的。原则编制的。通过实施本标准,应有利于课程突出如下特点:

1、任务式的学习内容 工作式的学习过程

《数控编程与零件加工》课程的学习内容由2个学习情境组成,每一个学习情境对应一个零件加工任务。教学过程中,应该让学生在学习过程中,经历零件加工的完整过程,并在不同学习情境的学习过程中,反复强化学生的工作能力。

针对确定工艺方案、编制加工程序、虚拟加工验证、实际加工和零件检测五个主要过程,应该为学生安排相应零件加工课业。建议课业的安排以12个对应的实训零件加工为主,以便为生产性实训提前做好工艺方案、编制程序、虚拟加工验证的准备。

2、产品式的考评 企业化的管理

《数控编程与零件加工》是一门理实一体课程,课程的考评建议零件的加工完成情况为依据,引进企业产品质量检测标准,评价学生完成产品加工的情况。

对学生的管理,需要贯彻现场生产管理、安全规程、班组工作制度等企业生产组织与管理制度,为学生的职业成长做好准备。

3、立体式的资源 “双师”式的指导

课程的资源建设应该能够为学生提供自主学习的支持条件,通过网络资源、电子课件、视频等方式,构建课程立体的学习资源。

师资的配置应该确保既能为学生提供良好的教学指导,又能为学生提供实训支持,以“双师”素质或“双师”结构的教学团队完成教学指导任务。

四、课程目标

五、课程内容与学时分配

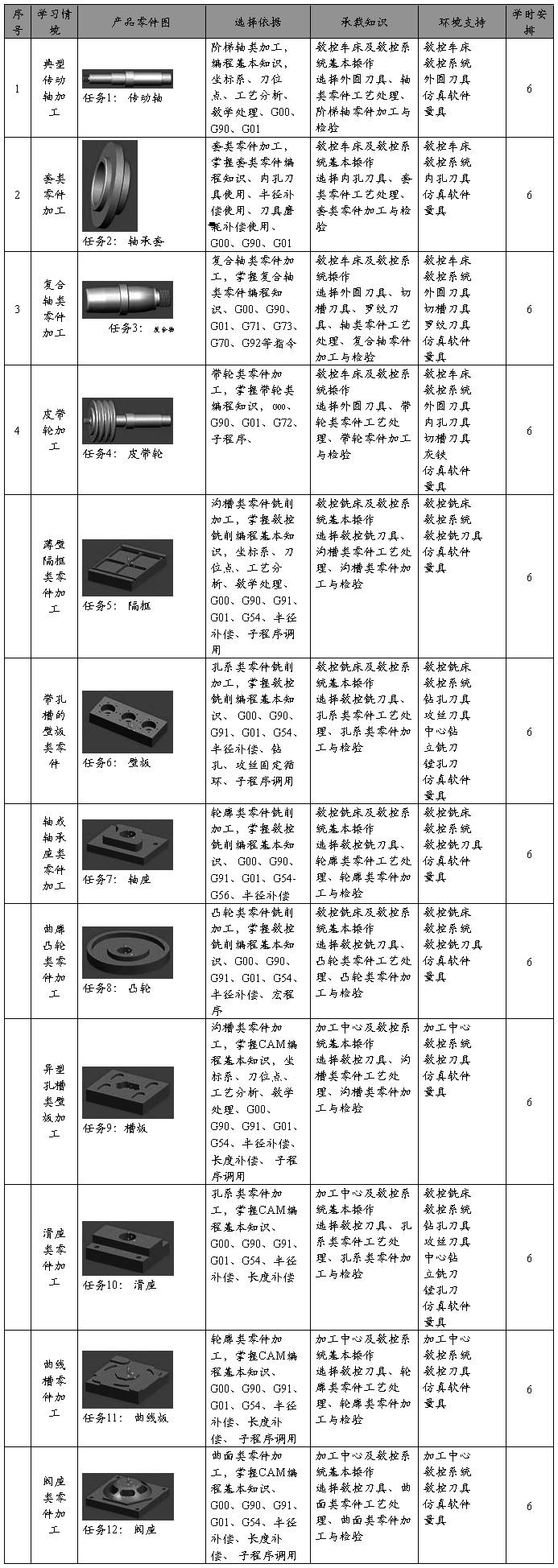

《数控编程与零件加工》课程打破学科限制,以零件加工任务为载体,学生按企业班组管理方式,分组接受任务后,学生从分析产品图样入手,确定合理的工艺方案,制定正确的走刀路线,选择适合的刀具,确定切削用量,编写数控程序,进行仿真加工验证程序和工艺,进行数控加工,生产出合格零件。

《数控编程与零件加工》班级教学内容

《数控编程与零件加工》生产性实训零件加工任务

六、教学模式、方法与手段

本课程建议的教学方法是以问题为核心的引导下的“学作合一”。教学方法的应用目的是通过不同难度的零件加工,帮助学生反复经历完整的工作过程,积累工作过程知识与经验,形成将已有经验应用于新问题解决的能力。

实施过程举例:

(1)提出要解决的问题。如要保证A尺寸加工出来合格,必须控制那些尺寸的加工误差?解释封闭环,要求识别出被加工零件的封闭环尺寸。

(2)找出与问题相关的因素。如B尺寸偏大,对A尺寸的影响是什么?解释增环、减环和封闭环的关系,要求学生识别出被加工零件中的增环、减环。

(3)找出解决办法。如怎样分配增环、减环的尺寸公差,才能保证封闭环不会超差?分析尺寸链之间的关系,找到解尺寸链的方法。要求学生分配被加工零件的增环、减环的公差。

(4)导入下一个相关问题。

实施效果:学生非常清楚知识如何应用,理解也相对更快,更重要的是学生很快就能判断自己是否已经能够应用知识解决问题,如果不能,可以立即得到教师指导。

七、课程考核与评价

本课程将改变传统的终结性考评的思路,以建构主义学习理论为指导,借鉴Portfolio“档案袋”模式,将学生学习过程中的产品(资料、报告、零件)作为主要考评资料,按照每一个学习情境的难易程度制定不同的积分权重,作为能力考评的依据,同时辅以相应的班级测试,考评学生知识的掌握情况。

考核方法建议:

产品、报告考评法:学生在完成零件加工的工艺方案制定、数控编程、零件加工、零件质量检测的学习过程中,除班级教学中老师提供的零件加工实例外,对应每一个过程,学生都会以生产实训中自己的零件加工任务为对象,完成相应的阶段练习课业,并要求提交相应课业报告,作为考评依据。占总考评50%。

“班组档案袋”考评法:在理实一体的课程学习过程中,学生按照机械加工企业变成若干个班组,每个班组建立本班组的“班组档案”。学生在完成课业任务时,可以充分讨论,并要求做好讨论记录,通过学生在小组中的讨论表现,能够评价学生对工作过程知识与技能的掌握程度,同时也能考评学生的协作、参与、团队意识等隐性经验获得情况。占20%。

知识测验考评:理实一体课程把知识融于学习工作的实践中,通过知识测验,可以考评学生对知识的综合能力与掌握程度。占30%。《数控编程与零件加工》学习成效评价表

生产性实训成效评价表

八、课程实施要求

(一)教师基本条件

课程的教师梯队应具有合理的知识结构、年龄结构、职称结构、学缘结构,尤其是双师结构为课程的持续建设提供智力支持。

(二)教学场地、设施要求

零件的加工编程选择一体化教室,实训加工选择在校内加工车间或校外实训基地。

(三)教学资源基本要求

1、资料资源

要注重教材建设,为学生提供教材、实训指导、习题指导、试卷样题库等多种学习资料,补充课堂及实践教学。同时应该为学生提供参考书目录、数控技术网站、论坛等自主选择学习资料的资源。

2、技术资源

要注重电子课件的建设工作,为学生提供全方位的视听体验,提高学生对知识的感知能力。

3、仿真软件

要充分发挥数控软件提供的电子课件、多媒体资料、仿真系统等功能,为学生设计必选和选修练习项目。

4、网络课程资源

《数控编程与零件加工》课程建设有专用课程网站,提供教学资料、实践教学、习题与考核、自主学习、液压俱乐部等专题栏目,课程资源较为丰富,可供教师、学生共享,登陆课程网站。

参考书目:

①罗学科.数控机床加工工艺、编程及操作实训.北京:高等教育出版社.2003

②刘书华.数控机床与编程.北京:机械工业出版社.2001

③张贻摇.数控机床操作与编程训练.北京:机械工业出版社.2008

④徐宏海.数控加工工艺.北京:化学工业出版社.2003.

⑤关雄飞.数控加工技术综合实训.北京:机械工业出版社.2005

⑥顾京.数控加工编程及操作.北京.高等教育出版社.2003.

⑦蒋建强.数控编程技术200例.科学出版社.2004

⑧宋放之.数控工艺员培训教程.北京.清华大学出版社.2003.

⑨陈洪涛.数控加工工艺与编程.北京.高等教育出版社.2003.

⑩唐应谦.数控加工工艺学.北京.劳动保障出版社.2000.

推荐行业网站

中国模具网 http://www.mould.net.cn/

国际模具网 http://www.2mould.com/

数控在线 http://www.cncol.com.cn/Index.html

中国金属加工网 http://www.mw35.com/

中国机床网 http://www.jichuang.net/

九、其它说明

1、本课程由我系和******公司合作开发。

2、本课程标准还适用于我校机械制造及自动化专业、模具设计与制造专业。

课程标准论证意见

第二篇:轴类零件数控编程与加工

目录

摘要 ................................................................................................................................. 2

引言 .................................................................................................................................. 3

第一章 概述 ...................................................................................................................... 4

1.1 数控车床的概述.................................................................................................... 4

1.1.1 数控车床的分类 .......................................................................................... 4

1.1.2 数控车床结构组成....................................................................................... 5

第二章 数控机床的编程方法.............................................................................................. 5

2.1 手工编程 .............................................................................................................. 5

2.2 自动编程 .............................................................................................................. 5

2.3 CAD...................................................................................................................... 6

第三章 数控机床程序的编制.............................................................................................. 6

3.1数控编程的基本概念.............................................................................................. 6

3.2 数控编程的步骤.................................................................................................... 6

3.3 数控车床的程序编制............................................................................................. 7

第四章 零件加工编程实例 ................................................................................................. 7

4.1 零件图工艺分析.................................................................................................... 7

4.2 零件的定位基准和装夹方式 .................................................................................. 8

4.3 确定加工顺序及进给路线...................................................................................... 9

4.4 刀具的选择........................................................................................................... 9

4.5切削用量的选择................................................................................................... 10

4.6编写程序 ............................................................................................................. 11

4.7加工过程 ............................................................................................................. 13

第五章 数控车床安全操作规程 ........................................................................................ 14

总结 ................................................................................................................................ 15

致谢 ................................................................................................................................ 16

参考文献 ......................................................................................................................... 17

轴类零件数控编程与加工

摘要: 随着科学技术和社会生产力的迅速发展,人们对机械产品的质量和生产效率提出了越来越高的要求。而机械制造业的发展规模和水平,是反映国民经济实力和科学技术水平的重要标志之一。而数控技术又是当今先进制造技术和装备最核心的技术,所以发展数控技术是重中之重。制造业是国民经济的命脉,机械制造业又是制造业中的支柱与核心。

本文要讨论的是作为制造业的组成部分数控车床。主要内容有关于数控车床的编程方法、编程的注意事项、加工工艺分析、工件装夹、刀具的选用及刀位轨迹计算。将数控加工必备的工艺知识与数控编程方法有机地结合起来,反映了现代制造技术的新成就和新动向。利用数控编程加工实例,比较详细的说明了车削零件加工的方法与步骤。

关键词:数控 刀具 编程 加工

Summary: With the rapid development of the productive forces of science and technology and society, people on mechanical product's quality and productivity put increasingly higher demands. Machinery manufacturing industry scale and level of development, reflects one of the important symbols of national economic strength and levels of science and technology. And the numerical control technology is the core technology of today's advanced manufacturing technology and equipment, development of numerical control technology is important. Manufacturing industry is the lifeline of the national economy, machinery manufacturing industry is the backbone of manufacturing and core. This paper to be discussed as an integral part of manufacturing CNC lathes. The main content of the programming on the CNC lathe, programming considerations, processing, process analysis, workpiece fixturing, tool selection and tool path calculation. CNC machining process will be necessary knowledge and NC programming method combined organically, reflecting the modern manufacturing technology, new achievements and new trends. The use of numerical control programming process instance, a more detailed explanation of the turning parts processing methods and procedures.

Keywords: nc tool programming processing

引言

本设计题目是轴类零件数控加工与编程设计,这是我在大学学习阶段最后一次设计,也是最重要的一次设计。它是对我们三年来所学大学知识的系统有效复习,通过此次设计培养我综合运用所学基本知识理论,基本技能的能力,未学知识的快速查阅与分析能力,所学理论与实际相结合的技能,并检验我的综合素质与实践能力,是学生毕业的重要依据,为我们就业和进入社会作好准备。

随着计算机业的快速发展,数控技术已发生根本性的变革,是近年来应用领域中发展十分迅速的一项综合性的高新技术,并在军事航天航空,医疗卫生的对各领域应用。机械制造发展的水平和规模,是反映国名经济实力和科学技术的重要标志,而数控机床的拥有量及其性能水平的高低,则是衡量一个国家综合实力的重要标志。而数控车床主传动系统和进给系统是其最重要的部分,它们制造水平的高低直接反映出一个机床的性能,这也是本课题研究的重要目的。

第一章 概述

1.1 数控车床的概述

1.1.1 数控车床的分类

随着数控技术的发展,数控机床出现了许多分类方法,通常按以下三个方面。

1.按工艺用途分

按工艺用途分类,最常用的数控机床分为数控钻床,数控车床,数控铣床,数控镗床,数控磨床,数控齿轮加工机床,数控雕刻机等金属切削类机床。尽管这些机床在加工工艺方面存在着很大的差异,具体的控制方式也各不相同,但他们都适用于单件小批量和多品种的零件加工,具有很大的加工尺寸一致性、很高的生产效率和自动化程度。

2.按运动方式分

(1)点位控制(Position Control)

点位控制机床的特点是机床的运动部件只能实现从一个坐标位置到另一个坐标位置的精确定位,在运动和定位过程中不进行任何的加工工序。数控系统只需要控制行程的起点和终点的坐标,而不控制运动部件的运动轨迹,因为运动轨迹不不影响最终的定位精度。

(2)二维轮廓控制(2D contour Control)

二维轮廓控制的特点是机床的运动部件不仅要实现从一个坐标位置到另一个坐标位置的精确定位,而且能实现平行于坐标轴的直线进给运动或控制两个坐标轴实现斜线的进给运动。

(3)三维轮廓控制(3D contour Control)

三维轮廓控制数控机床的特点是机床的运动部件能实现两个或两个以上的坐标轴同时进行联动控制。它不仅要求控制机床运动部件的起点和终点坐标位置,而且要求控制整个加工过程每一点的速度和位移量,即要求控制运动轨迹,将加工成在平面内的直线、曲线表面或空间曲面。

3.按控制方分类

(1)开环控制系统(Opened Loop Control System)

开环控制系统是指不带位置反馈装置的控制方式。由功率型步进电机作为驱动元件的控制系统是典型的开环控制系统。

(2)半闭环控制系统(Semi-closed Loop Control System)

闭环控制系统是在开环控制伺服电机轴上装有角位移检测装置,通过检测伺服电机的转角间接地检测出远动部件的位移(或角位移)反馈给数控装置的比较器,与输入指令进行比较,用差值控制运动部件。

(3)闭环控制系统(Closed Loop Control System)

机床闭环控制系统是在机床最终的运动部件的相应位置直接或回转实际测装置,将直接测量到的位移或角位移反馈到数控装置的比较器中与输入指令位移进行比较,用差值控制运动部件,是运动部件严格按实际需要的位移量运动。

1.1.2 数控车床结构组成

数控车床是由主轴箱、主轴传动机构,进给传动机构、刀架,床身辅助装置以及液压、冷却、润滑系统等部分组成。数控车床的进给系统与普通车床的进给系统在结构上有本质的区别。普通车床的进给运动是经过交换齿轮架、进给箱、溜板箱传到刀架实现纵向和横向进给运动的,而数控车床上采用伺服电动机将滚珠丝杠传到滑板和刀架,实现纵向和横向进给运动,其结构较普通车床大为简化。

数控车床的机械结构特点如下:

1.采用高性能的主轴部件,具有传递功率大、刚度高、抗震性好及热变形小等优点。

2.进给伺服传动采用高性能传动件,具有传动链短、结构简单、传动精度高等特点,一般采用滚珠丝杠副、直线滚动导轨副等。

3.高档数控车床,有较完善的刀具交换和管理系统。工件在车床上一次安装后,能自动地完成或接近完成工件各面的加工工序。

第二章 数控机床的编程方法

2.1 手工编程

由人工完成零件图样分析、工艺处理、数值计算、书写程序清单直到程序的输入和检验。适用于点位加工或几何形状不太复杂的零件,不仅费时,而且编制复杂零件还容易出错。

2.2 自动编程

自动编程是用计算机把输入的零件图纸信息改写成数控机床能执行的数控加工程序,也就是说数控编程的大部分工作由计算机来实现。

利用CAD软件,实现造型及图象自动编程。其中典型的是Master CAM软件,

其可以完成铣削二坐标、三坐标、四坐标和五坐标、车削、线切割的编程,这种软件功能单一,简单易学。

2.3 CAD

利用CAD,实现造型及图象自动编程。最为典型的软件是Master CAM,其可以完成铣削二坐标、三坐标、四坐标和五坐标、车削、线切割的编程,此类软件虽然功能单一,但简单易学,价格较低,仍是目前中小企业的选择。

第三章 数控机床程序的编制

3.1数控编程的基本概念

数控编程是数控加工准备阶段的主要内容之一,通常包括分析零件图样,确定加工工艺过程;计算走刀轨迹,得出刀位数据;编写数控加工程序;制作控制介质;校对程序及首件试切。有手工编程和自动编程两种方法。总之,它是从零件图纸到获得数控加工程序的全过程。

数控编程分为手工编程和自动编程.手工编程是指编程的各个阶段均由人工完成。对于几何形状复杂的零件需借助计算机使用规定的数控语言编写零件源程序,经过处理后生成加工程序,称为自动编程。

数控编程同计算机编程一样也有自己的"语言",但有一点不同的是,现在电脑发展到了以微软的Windows为绝对优势占领全球市场.数控机床就不同了,它还没发展到那种相互通用的程度,也就是说,它们在硬件上的差距造就了它们的数控系统一时还不能达到相互兼容.所以,当我们要对一个毛坯进行加工时,首先要以我们已经拥有的数控机床的数控系统编程.

编程就是将加工零件的加工顺序、刀具运动轨迹的尺寸数据、工艺参数(主运动和进给运动速度、切削深度)以及辅助操作(换刀、主轴正反转、冷却液开关、刀具夹紧、松开等)加工信息,用规定的文字、数字、符号组成的代码,按一定格式编写成加工程序。

随着数控技术的发展,先进的数控系统不仅向用户编程提供了一般的准备功能和辅助功能,而且为编程提供了扩展数控功能的手段。FANUC 6M数控系统的参数编程,应用灵活,形式自由,具备计算机高级语言的表达式、逻辑运算及类似的程序流程,使加工程序简练易懂,实现普通编程难以实现的功能。

3.2 数控编程的步骤

数控编程是指从零件图纸到获得数控加工程序的全部工作过程。如图1所示,编程工作主要包括:

图3.1 数控程序编制的内容及步骤

3.3 数控车床的程序编制

数控车床是目前使用最广泛的数控机床之一。数控车床主要用于加工轴类、盘类等回转类零件。通过数控加工程序的运行,可自动完成内外圆柱面、圆锥面、成形表面 、螺纹和端面等工序的切削加工,并能进行车槽、钻孔、扩孔以及铰孔等工作。车削中心可在一次装夹中完成更多的加工工序,提高加工精度和生产效率,特别适合于复杂形状回转类零件的加工。

1. 数控程序编制的基本方法:

⑴ 分析零件图样和制定工艺方案

⑵ 数学处理

⑶ 编写零件加工程序

⑷ 程序检验

2. 数控程序编制的方法:

手工编程; 计算机自动编程

3.车床的工艺装备:

由于数控车床的加工对象多为回转体,一般使用三爪卡盘夹具。

4. 控车床刀具的选刀过程:

第一条路线为:零件图样、机床影响因素、选择刀杆、刀片夹紧系统和选择刀片形状,主要考虑机床和刀具的情况;第二条路线为:工件影响因素、选择工件材料代码、确定刀片的断屑槽形代码,这条路线主要考虑工件的情况。

数控车床的编程特点:⑴ 加工坐标系:机床坐标系是以机床原点为坐标系原点建立起来的X、Z轴直角坐标系,成为机床坐标系。车床的机床原点为主轴旋转中心与卡盘后端面之交点。机床坐标系是制造和调整机床的基础,也是设置工件坐标系的基础,一般不允许随意变动。加工坐标系与机床坐标系方向一致;⑵ 直径编程方式:在车削加工的数控程序中,X轴的坐标值为零件图样上的直径值;⑶进刀与退刀方式:快速走刀。

第四章 零件加工编程实例

4.1 零件图工艺分析

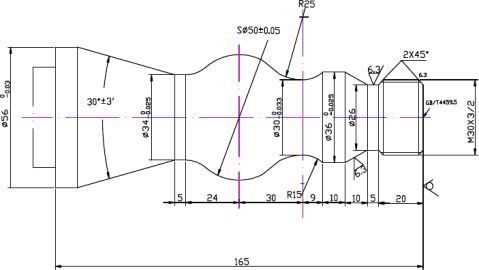

如下图所示的待车削零件,材料为45号钢,其中Ф85圆柱面不加工。在数控车床上需要进行的工序为:切削Ф80mm 和Ф62mm 外圆;R70mm 弧面、锥面、退刀槽、螺纹及倒角。

图4.1 轴类零件图

该零件表面由圆柱、圆锥、顺圆弧、逆圆弧及双线螺纹等表面组成。其中多个直径尺寸有较严格的尺寸精度何表面粗糙度等要求;球面Sφ50㎜的尺寸公差还兼有控制该球面形状(线轮廓)误差的作用。尺寸标注完整,轮廓描述清楚。零件材料为45钢,无热处理和硬度要求。

通过上述分析,可采用以下几点工艺措施。

⑴ 对图样上给定的几个精度要求较高的尺寸,因其公差数值较小。故编程时不必取平均值,而全部取其基本尺寸。

⑵ 在轮廓曲线上,有三处为过象限圆弧,其中两处为既过象限又改变进给方向的轮廓曲线,因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。

⑶ 为便于装夹,坯件左端应预先车出夹持部分(双点画线部分),右端面也应先粗车出并钻好中心孔。毛坯选φ60㎜棒料。

4.2 零件的定位基准和装夹方式

根据加工零件的外形和材料等条件,选用TND360数控车床。确定坯件轴线和左端大端面(设计基准)为定位基准。左端采用三爪自定心卡盘定心夹紧,右端采用活动顶尖支承的装夹方式。

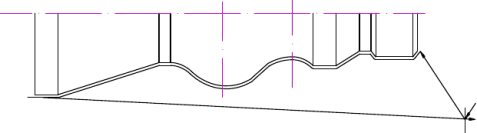

4.3 确定加工顺序及进给路线

加工顺序按由粗到精\由远到近(由右到左)的原则确定。即先从右到左进行粗车(留0.25㎜精车余量),然后从右到左进行精车,最后车削螺纹。

TND360数控车床具有粗车循环和车螺纹循环功能,只要正确使用编程指令,机床数控系统就会自动确定进给路线,因此,该零件的粗车循环和车螺纹循环不需要人为确定其进给路线(但精车的进给路线需要人为确定)。该零件从右到左沿零件表面轮廓精车进给,如图所示

图4.2 精车轮廓进给路线

4.4 刀具的选择

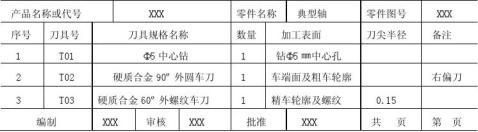

选用φ5㎜中心钻钻削中心孔粗车及平端面选用90°硬质合金右偏刀,为防止副后刀面与工件轮廓干涉(可用作图法检验),副偏角不宜太小,选k r′=35?。精车选用90°硬质合金右偏刀,车螺纹选用硬质合金60°外螺纹车刀,刀尖圆弧半径应小于轮廓最小圆角半径,取r=0.15~0.2㎜。

将所选定的刀具参数填入数控加工刀具卡片中如下表,以便编程和操作管理

表4.4.1 数控加工刀具卡片

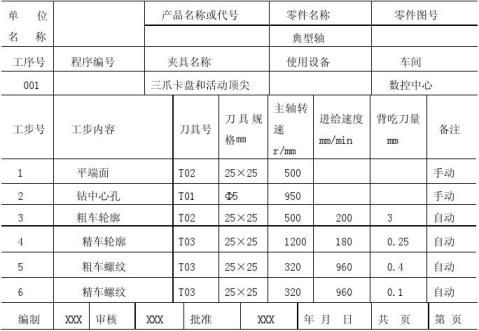

4.5切削用量的选择

1 背吃刀量的选择:轮廓粗车循环时选ap=3㎜,精车ap=0.25㎜;螺纹粗车循环时选ap=0.4㎜,精车ap=0.1㎜。

2主轴转速的选择:车直径和圆弧时,查表选粗车切削速度vc=90m/min 精车切削速度vc=120m/min

然后利用公式vc=πdn/1000技术主轴转速n(粗车直径D=60㎜,精车工件直径取平均值);粗车500r/min 精车1200r/min。车螺纹时,参照式计算主轴转速n=320r/min

3进给速度的选择 查表选择粗车、精车每转进给量,再根据加工的实际情况确定粗车每转进给量为0.4㎜/r ,精车每转进给量为0.15㎜/r,最后根据公式Vf =nf计算粗车、进给速度分别为200 m/min和180 m/min。、

综合前面分析的各项内容,并将其填入表1-2所示的数控加工工艺卡片。此表是编制加工程序的主要依据和操作人员配合数控程序进行数控加工的指导性文件。主要内容包括:工步顺序、工步内容、各工步所用的刀具及切削用量等。

表4.5.1 数控加工工艺卡片

4.6编写程序

按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。该工件的加工程序如下:

N0010 G59 X0 Z195

N0020 G90

N0030 G92 X70 Z30

N0040 M03 S450

N0050 N06 T01

N0060 G00 X57 Z1

N0070 G01 X57 Z-170 F80

N0080 G00 X58 Z1

N0090 G00 X51 Z1

N0100 G01 X51 Z-113 F80

N0110 G00 X52 Z1

N0120 G91

N0130 G81 P3

N0140 G00 X-5 Z0

N0150 G01 X0 Z-63 F80

N0160 G00 X0 Z63

N0170 G80

N0180 G81 P2

N0190 G00 X-3 Z0

N0200 G01 X0 Z-25 F80

N0210 G00 X0 Z25

N0220 G80

N0230 G90

N0240 G00 X31 Z-25

N0250 G01 X37 Z-35 F80

N0260 G00 X37 Z1

N0270 G00 X23 Z-72.5

N0280 G00 X26 Z1

N0290 G01 X30 Z-2 F60

N0300 G01 X30 Z-25 F60

N0310 G01 X36 Z-35 F60

N0320 G01 X36 Z-63 F60

N0330 G00 X56 Z-63

N0340 G01 X56 Z-170 F60 N0350 G28

N0360 G29

N0370 M06 T03

N0380 M03 S400

N0390 G00 X31 Z-25

N0400 G01 X26 Z-25 F40

N0410 G00 X31 Z-23

N0420 G01 X26 Z-23 F40 N0430 G00 X30 Z-21

N0440 G01 X26 Z-23 F40 N0450 G00 X36 Z-35

N0460 G01 X26 Z-25 F40 N0470 G00 X57 Z-113

N0480 G01 X34.5 Z-113 F40 N0490 G00 X57 Z-111

N0500 G01 X34.5 Z-111 F40

N0510 G28

N0520 G29

N0530 M06 T05

N0540 G00 X30 Z2

N0550 G91

N0560 G33 D30 I27.8 X0.1 P3 Q0 N0570 G01 X0 Z1.5

N0580 G33 D30 I27.8 X0.1 P3 Q0 N0590 G90

N0600 G00 X38 Z-45

N0610 G03 X32 Z-54 I60 K-54 F40 N0620 G02 X42 Z-69 I80 K-54 F40 N0630 G03 X42 Z-99 I0 K-84 F40 N0640 G03 X36 Z-108 I64 K-108 F40 N0650 G00 X48 Z-113

N0660 G01 X56 Z-135.4 F60

N0670 G00 X56 Z-113

N0680 G00 X40 Z-113

N0690 G01 X56 Z-135.4 F60

N0700 G00 X50 Z-113

N0710 G00 X36 Z-113

N0720 G01 X56 Z-108 F60

N0730 G00 X36 Z-45

N0740 G00 X36 Z-45

N0750 M03 S800

N0760 G03 X30 Z-54 I60 K-54 F40

N0770 G03 X40 Z-69 I80 K-54 F40

N0780 G02 X40 Z-99 I0 K-84 F40

N0790 G03 X34 Z-108 I64 K-108 F40

N0800 G01 X34 Z-113 F40

N0810 G01 X56 Z-135.4 F40

N0820 G28

N0830 G29

N0840 M06 T03

N0850 M03 S400

N0860 G00 X57 Z-168

N0870 G01 X0 Z-168 F40

N0880 G28

N0890 G29

NO900 M05

N0910 M02

4.7加工过程

1此工件要经两个过程加工完成,所以调头时重新确定工件原点,程序中编程原点要与工件原点相对应。执行完成第一个程序后,工件调头执行另一个程序时需重新对两把刀的Z向原点,因为X向的原点在轴线上,无论工件大小都不会改变的,所以X方向不必再次对刀。

2 输入程序。

3进行程序校验及加工轨迹仿真。

4自动加工。

5零件精度检测。

第五章 数控车床安全操作规程

1.开机前应对数控机床进行全面细致的检查,内容包括操作面板、导轨面、卡爪、尾座、刀架、刀具等,认无误后方可操作。

2.数控机床通电后,检查各开关、按钮和按键是否正常、灵活、机床有无异常现象。

3.程序输入后,应仔细核对代码、地址、数值、正负号、小数点进行认真的核对。

4.正确测量和计算工件坐标系。并对所得结果进行检查

5.输入工件坐标系,并对坐标。坐标值、正负号、小数点进行认真的核对。

6.未装工件前,空运行一次程序,看程序能否顺利进行,刀具和夹具安装是否合理,有无“超⑴

7.试切削时快速倍率开关必须打到最低挡位。

8.试切削进刀时,在刀具运行至工件30~50㎜处,必须在进给保持下,验证Z轴和X轴坐标剩余值与加工程序是否一致。

9.试切削和加工中,刃磨刀具和更换刀具后,要重新测量刀具位置并修改刀补值和刀补号。

10.程序修改后,要对修改部分仔细核对。

11.必须在确认工件夹紧后才能启动机床,严禁工件转动时测量、触摸工件。

12.操作中出现工件跳动、打抖、异常声音、夹具松动等异常情况时必须停车处理。

13.紧急停车后,应重新进行机床“回零”操作,才能再次运行程序。

总结

通过这次毕业论文,让我对工厂实际零件加工的总体工艺流程有了一定的了解和掌握,这对我今后参加工作将会有很大的帮助。通过这次毕业论文,使我意识到了自己存在的不足之处,使我也清楚了自己今后应该努力的方向,也使我对以前的知识有了更好、更全面的温习和巩固,对以前所学的专业知识总体有了更深入的了解。由于毕业论文的内容涉及到很多的专业知识,如CAD制图、公差与技术测量、金属工艺、机械制造工艺、数控机床和夹具、数控编程等等,因此毕业论文可以说是对我在大学三年来所学专业知识和技能的综合考查。但毕业论文的完成绝不是学习的终结,我将会很好的总结这次毕业论文的经验,并将其运用到我日后的工作中去。

本文从数控车床的简介、数控编程的方法、工艺性分析、数控编程的步骤及数控编程加工实例等几方面,比较详细的说明了车削零件加工的方法与步骤。数控机床代表一个民族制造业现代化的水平,随着现代化科学技术的迅速发展,制

造技术和自动化水平的高低已成为衡量一个国家或地区经济发展水平的重要标志。

作为跨世纪的新一代,我们手牵手,向前迈。我们有信心我国机械制造业会更加辉煌,祖国的明天也会更加美好。

致谢

非常感谢肖萍老师在我大学的最后学习阶段——毕业设计阶段给自己的指导,从最初的定题,到资料收集,到写作、修改,到论文定稿,她给了我耐心的指导和无私的帮助。为了指导我们的毕业论文,放弃了自己的休息时间,她的这种无私奉献的敬业精神令人钦佩,在此我向她们表示我诚挚的谢意。同时,感谢所有任课老师和所有同学在这三年来给自己的指导和帮助,是她教会了我专业知识,教会了我如何学习,教会了我如何做人。正是由于他们,我能在各方面取得显著的进步,在此向她表示我由衷的谢意,并祝所有的老师培养出越来越多的优秀人才,桃李满天下!

通过这一阶段的努力,我的毕业论文《轴类零件数控编程与加工》终于完成了,这意味着大学生活即将结束。在大学阶段,我在学习上和思想上都受益非浅,这除了自身的努力外,与各位老师、同学和朋友的关心、支持和鼓励是分不开的。

在本论文的写作过程中,我的导师肖萍老师倾注了大量的心血,从选题到开

题报告,从写作提纲,到一次又一遍地指出每稿中的具体问题,严格把关,循循善诱,在此我表示衷心感谢。同时我还要感谢在我学习期间给我极大关心和支持的各位老师以及关心我的同学和朋友。

写毕业论文总结报告是一次再系统学习的过程,毕业论文答辩自述的完成,同样也意味着新的学习生活的开始。我将铭记我曾是一名新疆工业高等专科学校学子,在今后的工作中把新疆工业高等专科学校的优良传统发扬光大。

感谢各位老师的批评指导。

参考文献:

[1]邹新宇.数控编程[M].清华大学出版社,20xx年

[2]陈子银、徐鲲鹏.数控加工技术[M].北京理工大学出版社,20xx年

[3]余英良.数控加工编程及操作[M].北京:高等教育出版社,20xx年第一版

[4]黄卫.数控技术与数控编程[M].北京:机械工业出版社,20xx年

[5]眭润舟.数控编程与加工技术[M].北京:机械工业出版社,20xx年第一版

[6]詹华西.数控加工技术实训教程[M].西安:电子科技大学出版社,20xx年

[7]钱晓峰.数控加工仿真中的动画技术.《数据采集与处理》20xx年一期

[8]中国知网.数控加工仿真系统的研究现状.《机床电器》20xx年04期

[9]董玉红主编.数控技术.北京:高等教育出版社,2006

[10]黄鹤汀主编.金属切削机床设计.北京:机械工业出版社,1991.

[11]范云涨主编.金属切削机床设计简明手册.北京:机械工业出版社,1994.

[12]覃亚洲主编.金属切削机床概论.北京:机械工业出版社,1996.

[13]吴天生主编.机械制图.北京:高等教育出版社,2003.