第六章 蒸发设备

6.膜式水冷壁的优缺点

优点:

气密性好、对炉墙保护作用好、辐射传热面积大、现场吊装、较强的抗爆能力;

缺点:

制造检修工作量大、热应力大、人孔等处密封、刚性差。

7.凝渣管束的作用:

8.折焰角的作用:

8.折焰角的作用:

1使炉内火焰分布更均匀,完善高温烟气对炉膛出口受热面的直接冲刷,减小上部死滞区;

2折焰角延长了锅炉的水平烟道,可布置更多的对流受热面,提高锅炉参数。

9.蒸发受热面的结渣、析铁、水冷壁的高温腐蚀:

《1》固态排渣煤粉炉的结渣:

1原因:燃烧过程中形成的熔融灰渣在凝固之前接触到受热面,凝结、积聚成坚硬难以清洗的灰渣层;

2发生部位:燃烧器区域、炉膛出口折焰角处、屏式过热器、及其后对流管束入口处、冷灰斗;

3结渣危害:

1)传热减弱,锅炉效率下降,经济性变差;

2)被迫负荷降低;

3)过热器损坏;

4)燃烧器喷口结渣破坏空气动力场;

5)水冷壁损坏;

6)下落焦块损坏冷灰斗;

7)阻塞冷灰斗,无法排渣;

4影响结渣的因素:

1)煤的灰分特性:软化温度ST <1200oC,易结渣;灰熔点越低,越易结渣;

灰分成分的影响:

碱性氧化物—Fe2O3、CaO、MgO、Na2O、K2O等。

酸性氧化物—SiO2、Al2O3、TiO3等。

对灰熔点的影响 碱性氧化物↑ 灰熔点↓

酸性氧化物↑ 灰熔点↑

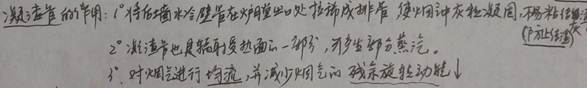

硅比灰分成分的影响:

碱性氧化物—Fe2O3、CaO、MgO、Na2O、K2O等。

酸性氧化物—SiO2、Al2O3、TiO3等。

对灰熔点的影响 碱性氧化物↑ 灰熔点↓

酸性氧化物↑ 灰熔点↑

酸性氧化物↑ 灰熔点↑

硅比SR,越不易结渣;

碱酸比B/A 越小,越不易结渣;

碱酸比B/A 越小,越不易结渣;

2)炉内空气动力工况:火焰中心偏移,水冷壁结渣;

燃烧组织不好,死滞漩涡区形成还原性气氛,FeO易与SiO2形成2FeO·SiO2(共晶体,灰熔点下降150~3000C。

3)炉膛的设计特性:qV qA qr过大,炉温升高,易结渣;

4)锅炉运行负荷:

5防止结渣的措施:【避免炉温过高; 防止灰熔点降低】

1)免受热面附近温度过高;

2)防止炉内生成过多还原性气体;

3)做好燃料管理工作;

4)加强运行监视,及时吹灰除渣;

5)做好设备检修工作;

《2》液态排渣炉底析铁:

析铁危害:1)析铁后熔渣粘度增大,不利于排渣

2)侵蚀炉底耐火涂层

3)与水反应生产H2引起爆炸

4)沉于炉底,停炉后,清除困难

防止析铁:防止煤粉落入渣池; 尽快排走溶渣。

《3》水冷壁的高温腐蚀:

发生区域:大多发生在燃烧器区域被火焰直接冲刷的水冷壁上。

原因:1)水冷壁附近烟气中的还原性气体,使灰熔点降低;

2)管壁高温;

减轻水冷壁高温腐蚀措施:

1)改进燃烧,合理的空气动力工况;

2)避免出现管壁局部温度过高;

3)保持氧化性气氛;

4)采用耐腐蚀材料

第七章 过热器 再热器

第一节 过(再)热器的作用及特点

1.过热器的作用:

将饱和蒸汽加热成具有一定温度的过热蒸汽,并保证在一定负荷变化范围内维持气温的稳定。过热汽温度为540~555℃间。

2.再热器的作用:

将气轮机高压缸排汽加热到与过热汽温度相仿的温度,然后送回中低压缸继续做功,以提高汽机尾部蒸汽干度。

将气轮机高压缸排汽加热到与过热汽温度相仿的温度,然后送回中低压缸继续做功,以提高汽机尾部蒸汽干度。

3.在对流过热器前,要布置大量的对流管束

中压锅炉——过热器直接布置在炉膛出口少量凝渣管束之后;

高压锅炉——必须把一部分过热器受热面布置在炉内(辐射式、半辐射式过热器)

第二节 过(再)热器结构型式 气温特性

1.结构型式:按传热方式分为:对流、辐射和半辐射式三种;

2.对流式过(再)热器在对流烟道内吸收对流热。(蛇形管+连箱连接)

1根据烟气、蒸汽相对流向分为逆流、顺流、混合流三种

顺流:温压最小、耗材多,安全(高汽温对低烟温);

优缺点: 逆流:温压最大、耗材少,安全性差;

混流:介于两者之间;

2根据结构型式分为立式和卧式: 立式:疏水困难、支吊容易;

卧式:疏水容易、支吊困难;

3根据管圈数分为单管圈、双管圈、多管圈:大容量锅炉——多管圈,可降低蒸汽流速;

4根据管子布置结构分为顺列和错列

αs< αc ,但顺列吹灰容易,错列吹灰困难。

总原则:高温水平烟道立式顺列;低温竖直烟道卧式错列。

对流式过(再)热器

质量流速问题:

为保护金属管道,工质应有一定的质量流速。质量流速增大,对金属的冷却能力增强,但同时也增大了流动阻力。

一般,过热器内允许压降<10%Pgr,再热器内压降<0.2~0.3MPa。

因此,过热器内工质质量流速ρw=800~1100kg/(m2.s)

再热器内工质质量流速ρw=250~400kg/(m2.s)

烟气速度问题:

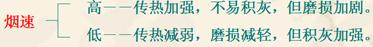

因此:烟速上限受磨损限制,与煤中Ay,灰分特性,及烟温有关。

炉膛出口之后水平烟道中,烟温较高,灰软,磨损较轻,烟速可在10~12m/s,

而在烟温较低时,一般情况下烟速小于9m/s。

3. 辐射式和半辐射式过热器

在炉膛内吸收辐射热。

注意的问题:工作条件恶劣(可采用的措施:布置在炉膛上部、作低温受热面、高质量流速)

半辐射式也叫屏式过热器)

前屏:布置在炉膛上部(大屏、分割屏)

特点:热负荷高、热偏差大,流动阻力大,工质流量小,易发生超温现象;

防超温措施:管子较短的长度、较大的管径、内外圈交叉

作用:降低炉膛出口烟温,减少烟气扰动和旋转,改善过(再)热蒸汽的气温特性。

后屏:布置在炉膛出口;

前屏横向节距s1比后屏大;

4.减温器布置问题

减温器的作用:在一定负荷变动范围内,保证气温稳定。

原理:采用热量交换降低蒸汽焓值。

布置方式:地点的选择————

末级过热器焓增一般小于30~70KCal/kg。

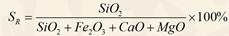

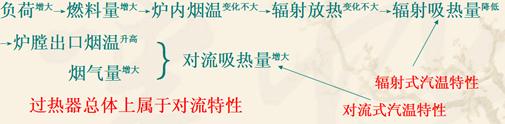

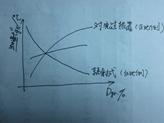

5.过、再热器的汽温特性

汽温特性--汽温与锅炉负荷的关系

第三节 热偏差

1、热偏差φ:过(再)热器中各并联的管子由于结构、热负荷、工质流量大小不一致引起的工质焓增不同的现象,叫热偏差(受热管中吸热温升的不均匀程度);

定义式:φ=ηqηF / ηG (热力不均系数ηq、结构不均系数ηF、流量不均系数ηG)

2.热偏差影响因素:

1热力不均系数ηq:受热面污染(积灰、结渣);炉内温度场、速度场分布不均;

烟气走廊、屏式受热面的热力不均系数ηq大;

2流量不均系数ηG:1管子连接方式Z型、U型、多管型(ηG:Z型最大、U型居中、多管连接型最小)

2)热力不均引起流量不均:ηq变大→ηG变小→φ=ηqηF / ηG变大

3结构不均ηF: 管材厚度、长度、弯头数量等。

3.减小过(再)热器热偏差的措施:

1分级布置,级间采用中间连箱进行中间混合;

2烟道宽度方向进行左右交叉流动;

3多管引入、引出;

4内外圈交换布置;

5减小屏前、管束前的烟气空间的尺寸;

6适当均衡管长和吸热量,增大热负荷高的管径;

7将分隔屏(前屏)过热器中每片屏分组;

8消除炉膛出口烟气的余旋造成的热偏差。

第四节 汽温调节

1.运行中汽温影响因素:

1、锅炉负荷(对流特性,D增大,汽温升高;辐射特性,正好相反)

2、过量空气系数(α增大,w增大,汽温升高)

3、给水温度(tgs升高,B下降→汽温降低)

4、污染情况(炉内污染,汽温升高;过热器污染,汽温降低)

4、污染情况(炉内污染,汽温升高;过热器污染,汽温降低)

5、饱和蒸汽用量(增加,增加)

6、燃烧器运行方式(摆动燃烧器喷嘴向上→汽温升高)

7、燃料种类或成分变化( Qar增大→辐射热增大,对流热减小→汽温降低

煤粉变粗、水、灰增大→汽温升高)

2.蒸汽温度调节方法

1、蒸汽侧调温

表面式减温器:用锅炉给水冷却蒸汽(两者不直接接触),对水品质无要求;

(常用)喷水式减温器:蒋降温水(可自制冷凝水)直接喷入过热蒸汽中,使其雾化

(笛形管式、旋涡式、文氏管式) 100摄氏度 (多级) 吸热→降温

汽—汽热交换器:用过热蒸汽来加热再热蒸汽→降温(管式、筒式)

30—40摄氏度

2、烟气侧调温

烟汽挡板调节:改变烟气流量→调节蒸汽温度(并联:再-过;再-省)

摆动燃烧器:改变燃烧器倾角上、下调节→炉膛辐射传热量Qf与对流Qd比例→汽温调节

(-30o~+30o)

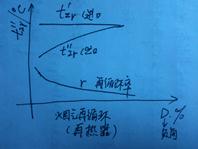

烟气再循环:将省煤器的烟气(250~350 oC)由再循环风机抽送回炉膛;

降低水冷壁的温度,提高对流受热面的吸热量Qd;

再循环率r越大→再热器出口汽温越低;

再循环率r越大→再热器出口汽温越低;

第八章 省煤器 空预器

第一节 省煤器

1. 省煤器的作用

1吸收尾部烟气热量,加热锅炉给水;

2节省燃料;

3改善汽包工作条件:提高给水温度,减小热应力、延长汽包寿命;

4降低锅炉造价。

2.省煤器分类:

按材料分:钢管省煤器、铸铁省煤器

钢管省煤器:优点:强度高,可承受高压、工作可靠;传热性能好;重量轻、体积小,价格低; 缺点:耐腐蚀性差;

按出口参数分:沸腾式、非沸腾式

中压锅炉——沸腾式:防止炉温过低 高压锅炉——非沸腾式:防止炉温、出口温度过高而引起结焦;

按结构分:光管式、鳍片式、膜片管式、螺旋肋片管式

按管子排列方式分:错列、顺列

错列布置:传热效果好,结构紧凑、减少积灰;但:磨损比顺列严重,吹灰困难;

2.省煤器布置方式:卧式逆流布置(纵式磨损靠近后墙严重)

原因:有利于停炉排除积水,减轻停炉期间的腐蚀;

有利于改善传热,节约金属;

3.省煤器的支吊方式:支撑+悬吊

中小型锅炉——支撑

大型锅炉——悬吊

4.省煤器引出管与汽包的连接:加装套管;

5.省煤器设计中应考虑的问题

5.省煤器设计中应考虑的问题

1.省煤器中的质量流速和水速 =600-800 kg/(m2.s)

1.省煤器中的质量流速和水速 =600-800 kg/(m2.s)

2. 烟气流速:经济烟速 8-11m/s;

3.结构设计: 管径d: 42-51mm

3.结构设计: 管径d: 42-51mm

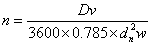

管子数 n

管子横向节距s1 ;纵向节距s2 (s1> s2)

6.省煤器的启动:在省煤器进口和汽包下部之间装设不受热的在循环管。

第二节 空预器

1.空预器的作用(略)

2.空预器的种类:导热式+蓄热式;

导热式:板式(漏风大、金耗多,不采用);管式:钢管、铸铁、玻璃管式;

1钢管式(立式):管内烟气,管外空气

优点:结构简单,制造方便,漏风量小;

缺点:体积大,耗材多;

2回转式空预器 优缺点

优点:1)结构紧凑、传热密度高,管式体积的1/10 2)重量轻,节省钢材:蓄热板 薄

3)布置灵活 4)不易低温腐蚀:传热元件 怱冷怱热

缺点:1)受热面腐蚀时,不增加漏风量,更换方便

2)漏风大:转动与静止部件之间7)结构复杂,运行维护工作多,检修较复杂

第三节 尾部受热面的布置

1.尾部受热面:省煤器+空气预热器

2.单级布置:一级省煤器+一级空气预热器;

降低排烟温度,提高锅炉效率,节省价格较高的省煤器受热面金属,防止低温腐蚀;

在一定的排烟温度(120--160)限制下,采用单极布置,热风温度限制在300度左右;

3.双级布置:一级省煤器+一级空气预热器+二级省煤器+二级空气预热器;

使省煤器、空气预热器都具有较高的传热温压,增强尾部受热面传热,节省受热面金属;

第四节 低温受热面的积灰、磨损、腐蚀

1. 低温受热面的积灰

影响因素:

1)、灰粒特性

2)、飞灰浓度

3)、管束排列与冲刷方式:顺列厚于错列;水平、倾斜管厚于垂直管;

4)、烟速:烟速越大,越不易积灰;

5)、运行因素:烟道漏风等

2. 低温受热面的飞灰磨损

2. 低温受热面的飞灰磨损

冲蚀磨损:当灰粒相对管壁表面的冲击角较小时,对管壁表面产生的是切削作用。

撞击磨损:当灰粒相对管壁表面的冲击角较大时,或接近于垂直,使管壁表面产生微小的塑性变形或显微裂纹。

烟气横向正面冲刷:第1排管子,最严重的磨损点发生在30-40度角度内—————

错列:第1排以后,磨损集中在25-30度的对称点上,最大磨损在第2排管子上;

顺列:第1排以后,磨损集中在 60 度的对称点上,最大磨损在第2排管子上;

纵向磨损比横向轻;

磨损因素:飞灰颗粒动能、飞灰量、飞灰撞击率;

防磨措施:

1. 限制烟气流速;(很有效);

2. 降低速度分布不均、飞灰浓度分布不均(加装均匀挡板、装百叶窗式或离心式除尘器);

3. 磨损严重部位加装防磨装置(省煤器:防磨板、防磨阻流板、防磨罩;空预器:管内防磨套管);

4. 改善省煤器结构:(选用大直径的管子;S1/越大越好;顺列;膜式或螺旋肋片是省煤器);

3.低温腐蚀

露点(酸露点):水蒸汽或硫酸蒸汽开始凝结的温度(露点越低越不易发生腐蚀)

低温腐蚀:当烟温降低或接触到温度较低的金属受热面时,只要温度低于露点,水蒸汽或硫酸蒸汽就会凝结

水蒸汽凝结:氧腐蚀 硫酸蒸汽凝结:酸腐蚀

措施(低温腐蚀的减轻和防止):

1.减少烟气中的SO3(燃料脱硫;烟气脱硫;低氧燃烧;烟气再循环 )

2.提高受热面壁温(热风再循环;提高空预器入口温度,进口安装暖风器(汽机抽汽);采用螺旋槽管)

3.其他(采用添加剂à降低酸露点;

回转式空预器:高度方向分段,易更换

采用玻璃管或热管作前置式预热器,提高进入主预热器的风温

采用耐腐蚀材料)

第九章 自然循环原理

第一节 自然循环的基本原理

1.1 下联箱中心两侧产生液柱的重位差

下降管与上升管的密度差→循环推动力(运动压头P yd)

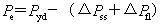

有效压头Pe是用来克服下降管阻力的;

有效压头Pe是用来克服下降管阻力的;

工质稳定流动时,有效压头与下降管系统阻力相等。

工质稳定流动时,有效压头与下降管系统阻力相等。

2循环推动力的影响因素:

1.饱和水和饱和汽的密度差(压力) 【正比】

2.上升管的含气率x 【正比】

3.循环回路的高度 【正比】

4.上升管入口工质的欠焓 【反比】

第二节 两相流

1.传热恶化:放热系数急剧下降,壁温飞升

第一类沸腾传热恶化:(q>qc)

原因:管外局部热负荷太高,管壁形成汽膜导致

沸腾传热恶化

发生在:欠热区、低干度区(x小)、热负荷高区

第二类沸腾传热恶化:(含气率x>xc)

原因:工质的含气率过x高→保护管壁的水膜被

蒸干,管内汽水混合中水欠缺;

管壁温度周期性波动;

发生在:含气率x较大、热负荷不太高的情况下;

第三节 两相流的特性参数及流动阻力

1.两相流流速

1质量流速pw—单位时间内流过单位流通截面的工质质量

2循环流速w0---循环回路中在饱和温度下按上升管入口截面计算的水速

3折算流速---假定流过汽水混合物中某相工质占有管子全部截面时计算所得流速。蒸汽折算速度和水折算速度。

4混合物流速whu---蒸汽折算速度和水折算速度之和

5真实流速---分别计算蒸汽和水的流速。

2.含汽率

1质量含汽率x=D/G汽水混合物中,流过蒸汽的质量流量D与流过工质总质量流量G之比

2容积含汽率 ---流经管子某一截面的蒸汽容积流量与汽水混合物总容积流量之比。

3截面含汽率---管道截面上蒸汽所占截面与管子总截面之比。

3.两相流密度

1流量密度---两相流中混合物质量流量与体积流量之比

(不存在,用于计算流动阻力、动量、质量流速等)

2真实密度---某段管段中汽水混合物实际存在的密度;

(计算两相流的质量、重位压头和必须考虑非均相流的各项)

4.两相流的流动阻力

1流体加速压降 2重位压差 3摩擦阻力 4局部阻力

5.自然循环的可靠性指标

1质量流速 2循环流速 3循环倍率K 4自补偿能力和界限含气率xjx

6、

1自然循环常见故障:循环停滞和倒流、汽水分层、下降管带汽;

2下降管带汽:

原因:下降管受热;下降管入口锅水自汽化;水带汽;锅炉压力突然下降

3提高水循环安全性的措施:(4点)

1)防止蒸发管吸热不均:按受热情况划分循环回路; 改善四角管子受热情况、

采用平炉顶; 避免火焰倾斜、保持水冷壁清洁、避免长时间低负荷运行

2)减小下降管阻力:大直径下降管;

3)减小汽包汽水引出管的阻力:大直径引出管,增大流通截面积;

4)压力变化速度控制在允许范围内。

第十章 蒸汽净化

1.蒸汽品质

指两方面的参数需满足机组工作要求。

第一:汽温、汽压波动在汽机工作允许范围内;

第二:蒸汽中杂质含量(含盐量)不允许超过规定界限。

2. 蒸汽含盐量的危害:

结垢,产生垢下腐蚀,超温爆管,汽轮机叶片结垢堵塞通流面积,效率下降;

3.蒸汽污染的原因:

4.净化蒸汽的原则措施:

Ø 控制锅炉水品质—排污(连续排污+定期排污)

Ø 提高给水品质—水处理

Ø 减少机械性携带—高效汽水分离设备

Ø 减少选择性携带—蒸汽清洗

5.锅水含盐量的影响:

含盐量增加 ,水表面张力下降 ,动力粘度增加 ,汽泡直径减小,汽水分离困难

6.蒸汽压力的影响:

1压力增大,汽水密度差减小,汽水分离困难;

2压力增大,饱和水温度升高,分子运动加强,相互间引力减小,水表面压力减小(更易破

3面张力减小,水易破裂成细水滴。 裂被带走)

4运行中压力骤降,导致蒸汽大量带水,出现虚假水位。(水位假升高,此时应加水)

第十一章 控制流动锅炉————直流锅炉

1.控制循环锅炉:工作在亚临界或超临界(压力)状态下;

2.低循环倍率锅炉:K ~ 1.5

特点:(优点):取消汽包; 循环泵功率小 ; 传热好

(缺点):汽水分离效率低;水位及汽温调节困难

【3】直流锅炉

1没有汽包,由许多并联管子、联箱连接而成;(对水质要求很高)

2工质流动的流动有水泵压头推动(强制流动);

2工质流动的流动有水泵压头推动(强制流动);

3直流锅炉的循环倍率K=1;

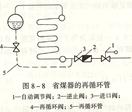

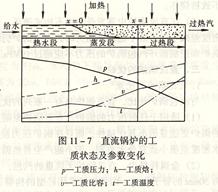

4原理:右图

5直流锅炉的工作特点:

1)加热、蒸发、过热没有固定界限;

2)热惰性小,调节更灵敏;

3)不能连续排污(无汽包);

4)会流动不稳定、脉动;

5)膜态沸腾(第一类沸腾传热恶化);

6)要求较高的给水压头;

7)启动时,管内要有足够的水量,以保护受热面;

8)不构成循环,无汽水分离问题。

6直流锅炉的优缺点:

优点:1)适用于各种压力;

2)节省钢材;

3)无汽包,制造、安装和运输方便;

4)受热面可自由布置;

5)起停速度快。

缺点:

1)给水品质要求高;

2)给水功率消耗大;

3)对自动调节系统要求高。

7没有汽包但有汽水分离器————亚临界锅炉;

没有汽包也没有汽水分离器———超临界锅炉;

8直流锅炉的流动特性

1)两相流体的水动力不稳定性(提高工作压力; 减小欠焓; 增加加热区段阻力; 加装呼吸联箱) ;

2)并联管圈的流体脉动现象(提高质量流速; 增大加热段与蒸发段的阻力比值; 提高工作压力);

3) 热偏差( 节流圈; 中间联箱或混合器; 合理组织燃烧工况);

第十二章 锅炉布置

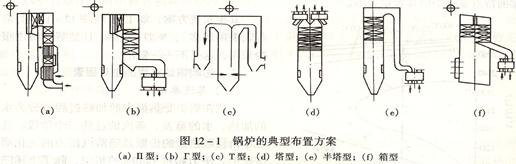

1.锅炉典型布置方案:

2.布置影响因素:

2.布置影响因素:

1 蒸汽参数:(见右图)

2锅炉容量:

容量增大,锅炉容积和内表面积增大幅度不同,容积增大速度高于面积增大速 度,致使布置水冷壁的面积不够,需布置较多的屏式受热面。

容积增长速度远大于线形尺寸增长速度,会出现双管圈、多管圈布 置的过热器。

3燃料性质

水分(M):水分增大,需要较高热风温度,空预器尺寸增大。

灰分(A):灰分髙,需采用防磨设计(可采用塔型布置)。

挥发分(V):挥发分高,矮胖型;反之,瘦高型、卫燃带、高温热风。

硫分(S):硫分含量高,需在设计时格外注意

(H2S还原性气氛易结渣;高温腐蚀;低温腐蚀)

4热空气温度对省煤器、空预器布置的影响:决定了尾部受热面单双级布置。(3500C);

3.锅炉主要设计参数的选择

(一)炉膛热强度(热负荷)

? 容积热强度qv

? 截面热强度qA 越接近无烟煤,应选qA的上限;越接近烟煤,应选qA的下限

? 燃烧区域壁面热强度qr qr越大,火焰越集中,温度越高;但过高,易结渣

? 炉膛壁面热强度qlb

(二)炉膛主要尺寸

指锅炉的宽度a、深度b和高度h。根据热强度值计算。

(三)炉膛出口烟温

取决于辐射、对流换热的比例,最佳比值:出口烟温为1250℃,但实际上受灰分变形温度及NOx、SOx生成量的影响,一般低于1200℃。

(四)排烟温度

排烟温度根据燃料价格、金属耗量的经济比较,结合给水温度、燃料水分、硫分及省煤器和空预器金属价格比等因素综合设计。

(五)热空气温度: 主要取决于燃料性质、燃烧方式、排渣方式。

(六)工质质量流速

(七)烟气速度 上限受限于“磨损”;下限受制于“积灰” ;