北京化工大学

化学工程与工艺专业

生产实习报告

1.车间概况

1.1.车间概况

中国石油化工股份有限公司北京燕山分公司燕山石化厂区位于房山岩体西北缘的一条狭窄的第四系带上,其西北紧挨房山岩体西北部的新月形韧性剪切带,在地貌上表现为一新月形山带。因此,厂区在地貌上呈新月环抱的景观。公司于20##年4月25日随中国石化股份有限公司重组设立,由炼油厂、研究院、物资装备中心、铁路运输部、消防支队、职业病防治所6个单位构成,主要业务为石油炼制、石油产品的储运销售、石油化工技术和催化剂的研究、开发。

燕山石化每年可向社会提供汽油、柴油、煤油、润滑油、石蜡等120个品种494个牌号的石油化工产品;其中全精炼石蜡、60号食品蜡、石油甲苯、导热油等产品获得国家金奖或银奖;有27种产品曾获国家、部、市级优质产品称号,产品畅销全国各地,石蜡、甲苯等产品还远销欧、美、亚洲的国家和地区,在国内外用户中享有较高的声誉。汽油全部实现了高标无铅化,汽油、柴油质量达到了欧洲Ⅳ号质量标准。银催化剂产品在美国和欧盟等国家和地区获得了专利,其性能居世界领先水平。

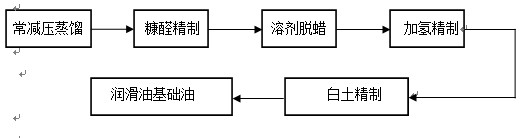

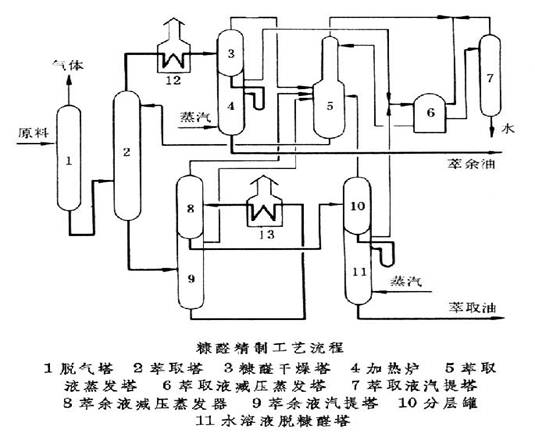

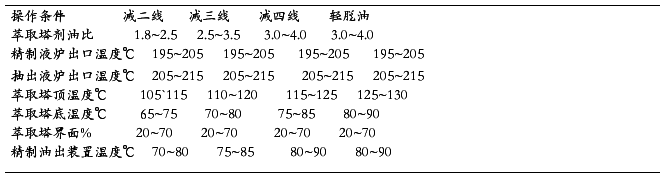

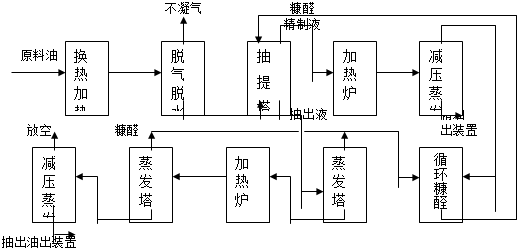

图1 润滑油基础油生产流程示意图

本次生产实习参观的厂区为炼油三厂,其厂区包括二蒸馏装置、丙烷装置、糠醛装置和酮苯装置。

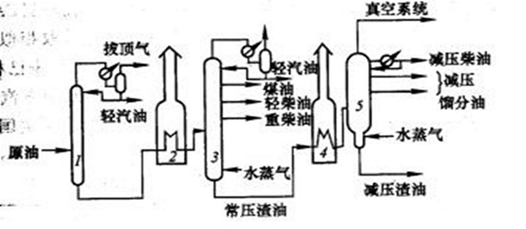

二蒸馏装置原设计为250万吨/年,与1969年9月建成投产,1981年改造为300万吨 / 年常减压蒸馏装置,是燕山公司炼油类甲类危险性装置。分别为后续化工装置切割出铂重整料、催化裂化原料、乙烯裂解了、润滑油料等,同时还可以产出直馏汽油、航空煤油、直馏柴油、燃料油等产品。

丙烷装置为原设计35万吨 / 年丙烷脱沥青装置,与1970年9月建成投产,20##年10月改造为79万吨/年丙烷脱沥青装置,是燕山公司炼油类甲类危险性装置,本装置所需的主要原料为蒸馏装置的渣油。主要产品有轻脱油,重脱油,沥青。

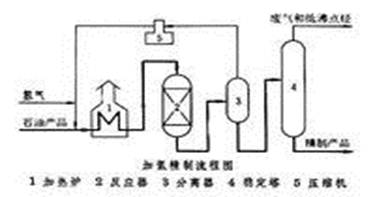

加氢精制流程

糠醛装置为根据中石化总公司关于燕化炼油厂“七五”期间润滑油扩建为25万吨 / 年的要求设计的。装置的初设计规模为35万吨 / 年,具体设计工作由锦西炼油厂和北京燕化公司原炼油厂联合设计小组负责完成。20##年6月对装置进行了扩量改造,产量由原设计加工能力35万吨 / 年提高到了70万吨 / 年.

酮苯装置于1971年6月25日建成投产,装置设计加工量为32万吨 / 年,历次改造后现在加工量为52万吨 / 年;占地面积26615m2。装置共分轻油脱蜡、轻蜡脱油和重油脱蜡三套生产系统。按照操作单元可以分为结晶、过滤、真空泵、回收及冷冻五个操作单元,装置主要原料为从糠醛装置来的减二线、减三线、减四线精制油,以及从丙烷脱沥青装置来的轻脱油。产品为去蜡油和脱油蜡;副产品为蜡下油和含油蜡。

溶剂脱蜡原理图 酮苯脱蜡流程图

注:以下主要介绍了我在实习期间对糠醛精制技术及其装置的所得所想以及回到学校之后进行的深入学习与探讨。其他装置也有一定的了解与探索,同样采集了许多资料与照片,介于篇幅与时间有限,不多做报告,望老师见谅。

1.2.原料与能耗

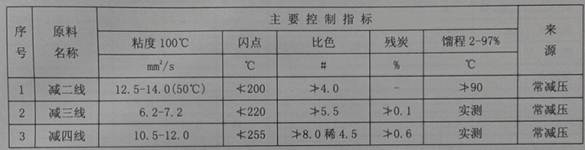

1.2.1 生产原料与来源

装置加工原料为三厂二蒸馏装置和一厂三蒸馏生产的减压二线、减压三线、减压四线蜡油。

1.2.2 原料去处

按正续生产流程,所加工原料为蒸馏装置的大庆减压二线、减压三线和减压四线原料。主要产品为大庆减二线精油、大庆减三线精油和大庆减四线精油,作为酮苯脱蜡装置的原料。从兄弟厂运输过来的原料是在灌区的储灌中放着。

1.2.3 能耗与节能措施

在能耗方面,该厂和我们学校联合开发的异丙苯混合多晶分子筛催化剂(YSBH-2)在苯酚丙酮装置中运行的非常成功,节能效果十分显著,每年的经济效益近亿元,烃化单元的年生产力提高了近57%。现在(YSBH-3)已经研制成功,准备投入生产。

其节能措施和我在课堂里听到的一样,通过换热网络优化来实现对能量的高效利用。

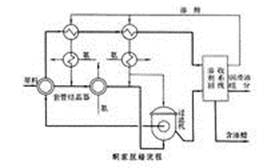

吸收式热泵回收余热技术由燕山石化公司研究院和大连理工大学合作开发,可对80℃以上的低温废热源进行回收利用。吸收式热泵主要由不同的换热器及泵组成,与机械压缩式热泵相比,具有运行无噪音、无冲击;维护管理简单;能精确与原生产装置相匹配,且对原生产操作无任何影响;只需少量电能;无环境污染等特点。可广泛用于冶金、纺织、化工产品等行业中有低温废热排出场合的废热回收,能量回收率高,投资回收期短。

1.3.产品

二蒸馏装置分别为后续化工装置切割出铂重整料、催化裂化原料、乙烯裂解了、润滑油料等,同时还可以产出直馏汽油、航空煤油、直馏柴油、燃料油等产品。丙烷装置主要产品有轻脱油,重脱油,沥青。糠醛装置主产品是糠醛精制油,副产品为糠醛抽出油。酮苯装置产品为去蜡油和脱油蜡;副产品为蜡下油和含油蜡。

炼油三厂生产的润滑油基础油质量好,销售情况良好,是中石化旗下润滑油著名品牌“长城”润滑油的基础油供应商之一。

1.4.安全与环保

燕山石化下设燕山石化环保事业部。其中炼油三厂的污水由炼油污水处理场(西区) 处理。该污水处理场设计能力1500t / h,主要为燕化公司炼油厂、橡胶厂服务,污水种类包括含油污水、含硫污水、含碱污水、循环水排污、生活污水以及橡胶污水。该场始建于1969年9月,1978年5月完成二期工程,1988年建成污泥脱水与焚烧装置,1992年4月与橡胶污水场合并,1997年5月完成联合改造。主要流程包括隔油、一级浮选、二级浮选、表面曝气、鼓风曝气、沉淀,以及污泥浓缩、脱水、焚烧等。出水水质:油< 5mg / L,硫< 0.8 mg / L,酚< 0.5 mg / L,COD< 80 mg / L。

一系列环保项目的投用,为燕化地区、下游河道及首都的环境保护作出了贡献。自1987年以来,燕化公司连续9年生产规模不断扩大而排污总量逐年下降,外排污水达到北京市二类水体排放标准(COD<60毫克/升),连续8年获得北京市环境保护优秀单位称号。

2.生产工艺、运行与维护

2.1.二糠醛双萃取工艺流程图

(说明见“3.2.1主要设备及流程”。)

2.2.主要工艺指标与技术先进性

(1) 采用两段抽提+沉降工艺技术,降低溶剂比,提高装置处理能力。

(2) 双萃取塔采用FG—II“蜂窝型格栅规整填料”,在原有塔径不变的情况下提高装置的处理能力。

(3) 脱气塔、精制液蒸发塔、抽出液蒸发汽提塔、三效蒸发塔及糠醛干燥塔采用SUPERVI高效塔盘;精制液汽提塔为梯形立体喷射塔盘。

(4) 采用集中烟气余热回收技术,提高加热炉效率。

(5) DCS系统采用CENTUM CS3000集散型控制系统。

(6) 精制油做精制液汽提塔顶回流,一、二效醛汽作为干燥塔补充热源。

(7) 采用先进冷换设备,提高换热效率。

(8) 水溶液系统注KQ—1缓蚀剂,防止和减少设备及管线腐蚀。

(9) 废液回收系统采用三效蒸发回收工艺。

(10) 根基流量、压力的变化情况,结合系统操作的平稳率要求,将流量调节频繁的糠醛泵107/2、塔101/1塔底循环泵103/1、塔101/2塔底泵115/2和塔103塔底泵105/1进行改造,降低能耗。

2.3.运行与控制

对装置的控制主要采用DCS控制系统,全部采用电脑控制,人几乎不用去现场,所以很能节省人力与物力。

2.4.维护与检修

该套装置是基本上三年一大修,平时精细维护。维修有专门的维修团队,而控制车间的工人是不需要亲自到现场的。整体上说,该套装置还是比较安全的,并且它的很多设备都是有备用装置的,这一方面表面装置发生事故可以很快维修而不会影响生产,但这也表明国家的技术水平还有很多不足,因为发达国家根本就不需要这些备用设备。

2.5.绘制所在实习工厂的厂区平面布置图,绘制一个工段或和车间的设备平面及立面布置图(为化工设计课程做些实践上的准备)。

(见附图。)

3.主要设备原理与参数

3.1.主要设备

精馏塔是进行精馏的一种塔式汽液接触装置,有板式塔与填料塔两种主要类型。根据操作方式又可分为连续精馏塔与间歇精馏塔。

精馏塔是进行精馏的一种塔式汽液接触装置,有板式塔与填料塔两种主要类型。根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入。蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。由塔顶上升的气相进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。燕山石化炼油三厂有许多精馏塔,比如常减压蒸馏塔,丙烷脱氢装置中也有蒸馏塔,糠醛装置中有萃取塔等。

3.2.主要分离设备

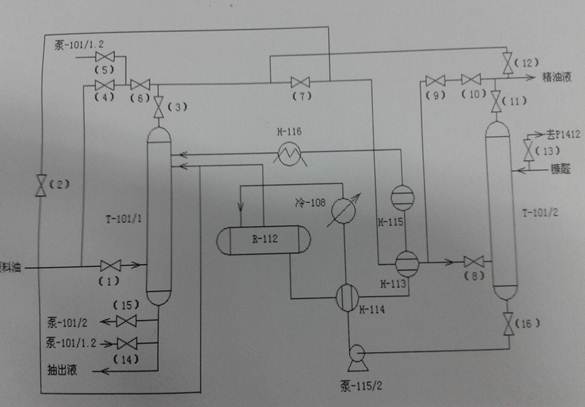

3.2.1 主要设备及流程

装置由抽提系统、精制液回收系统、废液回收系统、水溶液系统、真空脱水系统、燃料系统和蒸汽发生系统七个部分组成。

(1)抽提系统

原料油自原料罐又泵-101/1.2抽出,经炉-102对流室,换101/1.2换热至100℃进脱气塔塔-104上部进行脱气,脱气塔底部吹入蒸汽,塔顶气体经容-101冷却后进入水喷射泵抽真空。容-101冷却液进容102。原料油脱气后由泵-102抽出经空冷-101/1.2,冷-107进入一段抽提塔(塔-101/1)下部。

富含糠醛的下层析出液由泵-115/1.2由塔101/2底部抽出,经换-114/1.2,冷-108/1.2冷却后进入沉降罐(容112),糠醛与原料在塔-101/1内逆流接触,糠醛将润滑油馏分中的非理想组分溶解,借助比重不同,溶解非理想组分的糠醛向下沉降,同时还含有少量糠醛的原料中理想组分向上移动,在抽提塔内形成精油液和抽出液两相。一段抽出液自塔底部自压进入抽出液回收系统,一段精油液自塔顶馏出经换-113/1.2换热后进入塔-101/2下部,糠醛自干燥塔塔-106底经泵10/1~3抽出,经换-103/1,换101/1.2,空冷-103/1~2进入塔101/2上部与一段精油液进行进一步萃取,在抽提塔内形成精油液和抽出液两相。二段精油液自塔-101/2顶部自压流出进入精油回收系统,上层析出液由沉降罐(容-112)上部流出并入抽出液、一段抽提塔中部或原料油中。

(2)精油液回收系统

精油液经塔-101/2顶馏出经换-102/1~4,炉-101加热后进入精油液蒸发塔(塔-102/1),闪蒸后精油液中含有少量糠醛,流入精油液气提塔(塔-102/2)上部,由底部吹入蒸汽进行气提,气提出精油液中残留的糠醛,精油自塔-102/2底用泵-104/1.2抽出,经换-110,换-102/1~4,换-115/1.2,冷-102/1.2冷却后,一路作为回流进入塔102/2上部,另一路作为产品出装置。

(3)抽出液回收系统

抽出液自塔-101/1底流出,经换-103/1.2,换-104/1.2,换105/1.2,换-106/1.2换热后进入塔103/1闪蒸,顶部气相糠醛经换-104/1.2,换-10/3换热,换热后进入干燥塔塔-106底部,塔-103/1底部抽出液由泵-105/1.2抽出,打入炉-102加热后进入塔-103/3闪蒸,闪蒸后气相糠醛经换-108/1~4,换-106/1.2,换-109/1换热,换热后进入干燥塔(塔-106)底部,塔103/3底部抽出液自压进入塔105/1闪蒸,底部含有少量糠醛的抽出液自压进入塔105/2上部,下部吹入蒸汽,底部抽出油由泵111/1.2抽出,一路经换-110换热后循环至塔-105/2底部;另一路经换-112,冷-106冷却后进入干燥塔塔106底部。

(4)水溶液系统

塔-102/2、塔-105/2汽提塔顶部糠醛和水蒸汽经空冷-104/1.2冷却后进入真空罐,不凝气经冷-103由真空罐顶抽出,保证系统真空度。真空罐内液体去水溶液分离罐(容-104),进行醛、水、油分离。

干燥塔(塔-106)顶糠醛、水共沸物经空冷-105/1.2、冷-104冷却后进入真空罐,不凝气由真空罐顶抽出,真空罐内液体去容-103,后进水溶液分离罐容-104,进行醛、水、油分离。

脱水塔(塔-107)顶糠醛、水共沸物经空冷-106/1~4、冷105冷却后去容103,后进入水溶液分离罐容-104,进行醛、水、油分离。

容-104中的湿糠醛作为回流由泵-108/1.2抽送至塔-106顶部,容-104中的水溶液由泵-109抽送至脱水塔塔-107顶部作为进料,容-104中携带油由泵-113/1.2送至携带油罐。

(5)真空系统

真空系统由水喷射器抽真空,循环水作为工作介质,容-101的不凝气由抽空器抽出至容-102,以保证塔-104真空度,容-102中的循环液经泵-110/4抽出,经空冷-109冷却后送至抽空器循环。

循环液分离罐容-103内溶液经泵-110/1~3抽出,经空冷-107/1.2冷却后送至抽空器,经抽空器的水循环回至容-103

(6)燃料系统

瓦斯字系统管网引入装置,经蒸汽加热后,一部分送至各炉火咀,一部分送至各炉火咀长明灯。

(7)发汽系统

软化水自装置外引入,经换-112与抽出油换热后进入容-108,再进入换-109/1~3,与一二三效蒸发塔顶出来换热后的糠醛冷凝液换热,产生的0.3MPa蒸汽从换-109/1~3至容-108,蒸汽自压经抽出液加热炉加热策划能够过热蒸汽后,送至塔-102/2,塔-105/2,塔-104和塔-107作为汽提蒸汽。

3.2.2 基本原理

(1)溶剂精制的原理

糠醛精制装置是以糠醛为溶剂对润滑油馏分进行精制的装置,糠醛是一种选择性较强而溶解能力适宜的溶剂,即糠醛对润滑油馏分中各种烃类有显著不同的溶解度。由于它对润滑油中的非理想组分(多环短侧链的芳烃和环烷烃)的溶解能力较强,而对润滑油馏分中的理想组分(少环长侧链的芳烃和环烷烃)的溶解能力较差,且其比重大于润滑油馏分。根据这些性质,利用在抽提塔中逆流接触、沉降、分层方式,就可以使润滑油理想组分与非理想组分分离,达到精制目的。

(2)溶剂精制对溶剂的要求

① 良好的选择性:当某一溶剂对润滑油的理想组分与非理想组分有溶解度的差别时,才具有分离作用,这种溶解度的差别称为溶剂的选择性。比较理想的溶剂,应该是溶解油当中非理想的应出去的组分的能力强,而对理想的应保留的组分的溶解能力弱。

② 较强的溶解能力:在精致过程中,还要求溶剂具有适当的溶解能力。如果溶剂的选择性良好,而溶解能力很差,虽然理想组分几乎不溶于溶剂,但在单位溶剂中能溶解的非理想组分的量也不会大,为了把原料中大部分理想组分分出,这就不得不使用大量的溶剂,这对工业装置的操作和能耗是非常不利的。

③溶剂和原料油在某些物理性质方面应有较大差别:溶剂精制过程中要求溶剂的某些物理性质应有较大的差别。如:密度差别大,使提取液及提余液易于分成两相,形成上下两层。粘度小,有利于分离。沸点低,且与油有较大的沸点差,以利于蒸馏回收溶剂,但沸点不宜过低,否则精制过程需在高压下进行。使生产过程复杂化.回收成本增加。

④ 具有较好的化学稳定性和热稳定性:在精制过程中溶剂与原料油不会发生任何化学反应,以免影响油的质量。也要有足够的热稳定性和抗氧化安定性,使得溶剂在回收过程中不易分解、变质,以保证回收利用。另外,所使用的溶剂应毒性小、腐蚀小、易于制得。

3.2.3 主要工艺条件

(1)萃取温度:即萃取塔内的操作温度。随操作温度的提高,糠醛的溶解能力增大而选择性下降,但当温度达到临界溶解温度时,糠醛与油完全互溶,起不到精制的效果,一般萃取温度应较临界溶解温度低20℃左右。

(2)溶解比:单位时间进入糠醛塔的溶剂和原料油的体积(重量)比,在一定的萃取温度下,增加溶剂比,能提高油品的质量(即加深精制深度),但收率下降。适宜的溶剂比应根据原料油的性质和产品的质量要求,通过实验来确定。

(3)温度梯度:为解决在萃取塔中精制温度高精油收率低,精制温度低又不能满足精制要求的矛盾,在萃取塔中采用上高下低的温度分布,即在塔内沿塔高形成一定的温度梯度。塔顶温度高可以保证精制深度,塔底温度低可以保证精制油的收率。

(4)糠醛纯度:循环糠醛含水后溶解能力会明显降低。糠醛的溶解能力比较小,生产中用干糠醛进行萃取,含水要<0.5%

3.2.4流程简图

3.3.其他主要设备

4.问题调研(至少一项)

问题:糠醛精制车间为了能够更好地进行生产,生产方案的控制或者流程中各重点环节需要进行怎样的控制和调节?

技术人员解答:

(1)不同的生产方案有不同的萃取条件,主要控制的萃取塔顶、底温度,萃取塔界面,溶剂比,萃取塔的温度梯度及萃取塔底部循环量的大小。

(2)在溶剂回收过程中要控制好精废液出加热炉的温度<220℃,防止糠醛结焦。

(3)控制好精废液汽提塔的吹汽量、真空度,提降精废液时要缓慢,保证溶剂回收效果。

(4)开好原料脱气塔,控制脱气塔顶温度>80℃,保证脱气塔顶真空度>0.04MPa。

(5)控制好沉降罐容-112的操作温度≯60℃。

自我学习:

产品主要质量指标的影响因素除原料质量外,还有工艺影响因素。

(1)萃取温度

萃取塔顶温度升高,糠醛溶解度增加,润滑油组分中更多的非理想组分被带走,有利于精油质量的提高;另一方面,温度升高,溶剂选择性变差,更多的理想组分被溶解,对非理想组分的溶解能力降低,对精油质量不利。在温度不太高时,温度升高,精油质量会提高,温度太高则再升高温度会降低精油质量。且温度过高,到达临界溶解温度时油和醛混为一相,萃取无法进行。

萃取塔底温度升高时,糠醛溶解度增大,较多的非理想组分被废液带走,有利于精油质量,但精油收率会下降。

(2)溶剂比

在一定的抽提温度下,加大溶剂比,可以使更多的非理想组分被抽出,有利于精油质量的提高,但收率会下降;降低溶剂比精油质量会下降,但收率会提高。

(3)抽提塔温度梯度

在抽提塔商埠被溶剂溶解的中间组分,同废油一起下降,由于有温度梯度,温度的下降导致重新析出,回到油相中。随油相上升,在塔内形成循环,这样可以提高分离效果,有利于精油质量的提高。

5.其他(业务和思想上的心得体会、建议等)

实习生活已经结束了近一周,离开了工厂的我们也渐渐追回了日常的脚步,但每次回想起来,总是如此难忘,亦是那么充实。

燕山石化各级领导和我们的带队老师的关心与照顾让我们的实习顺利且快乐;技术员师傅的毫不保留的指导,让我们的实习生活非常充实,收获无数;同组同学积极的讨论,相互间的支持配合,互相间的体谅关心,让我的实习生活和业余生活都多了一些人性的关怀与温馨的感动。

实习虽然只有两周的时间,但是在带队老师的精心安排下,我们集中的熟悉学习了一个车间,又轮串的熟悉了其他的车间,同时我们还有机会自己做讲解员给其他组的同学们讲解自己所在的车间。我们在车间中,通过请教技术员,自己研究,与同组同学讨论等方式,对真正的车间成产有了深入的了解,同时也对《化工原理》等课堂上所学的书本知识有了更加实际的理解,把书本上的知识主动的应用到实际生产当中去,学习到了不少实际生产知识,也认识到了“纸上得来终觉浅”并非是危言耸听。

同时,我也感觉,化工厂并没有我们想象中的那么可怕。很多人对化工企业都有一种恐惧感,但这次参观发现住在燕山石化周围的老百姓跟其他地方也没什么不一样。他们对那些密密麻麻的管道见得多了,也就习以为常了。毕竟,燕化在环保与安全生产方面,其良好的表现是无可厚非的。

短短的五天时间里,我们收获良多。在这里我要感谢我们化工学院的领导老师们的精心安排,感谢燕化分公司的热情招待,感谢车间里的工程师技术员的耐心指导,感谢我同组的伙伴们的相互帮助。更要深深感谢的,是带队老师与我们同甘共苦,使我们对燕化实习的生活和学习都充满信心!

这次生产实习对我们大四的学生非常必要, 它不仅是一次理论与实践相结合的机会, 也让我们对于专业、对于自己将来的发展方向有了更清醒的认识。相信经过这次生产实习,我们每个人无论是准备考研还是找工作,都有了一个更加明确的目标。

实践出真知,再多的理论知识只有到了实践当中才有应用的价值,才能够得到完善。我们要不怕吃苦,多去工厂、车间参观学习,我们在参观的过程中往往能够找到理论知识在实际中的应用,从而通过点滴的积累来不断充实自己的知识储备与实践能力。而未来的工作也是同样的,只有从基层干起,脚踏实地,才能迈向更高的辉煌!

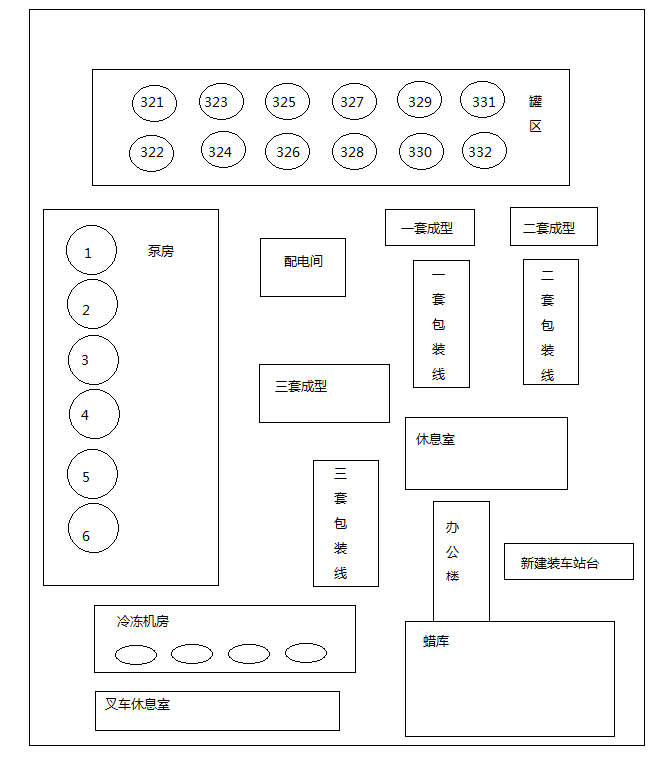

附图:石蜡成型装置平面图