超声检测技术中缺陷定性

内容提要:本文对目前超声检测技术中缺陷定性评定所应用的主要方法进行了综合介绍。 超声无损检测技术中的三大关键问题是缺陷的定位、定量和定性评定。迄今为止,广大的超声检测技术人员已作了大量实验研究工作,在对缺陷的定位和定量评定方面取得了很大进展,并逐步趋于成熟与完善。如在众多有关超声检验的技术规范中,对诸如确定缺陷埋藏深度及在探测面上的投影位置,评定缺陷的当量大小,延伸长度以及缺陷投影面积等都有明确的方法规定,对保证产品构件的质量和安全使用具有重大作用。然而,在对缺陷定性评定方面却存在相当大的困难,这主要是由于缺陷对超声波的反射特性取决于缺陷的取向、几何形状、相对超声波传播方向的长度和厚度、缺陷的表面粗糙度、缺陷内含物以及缺陷的种类和性质等等,并且还与所使用的超声检测系统特性及显示方式有关,因此,在超声检测时所获得的缺陷超声响应是一个综合响应。在目前常用的超声检测技术上还难以将上述各因素从综合响应中分离识别出来,给定性评定带来了困难。

在实际检测过程中,由于难以判明缺陷性质,往往会使一些含有对使用条件是非危险性的、或者在后续加工过程中可以被改善甚至消除的缺陷的产品被拒收,造成不必要的浪费,同时也可能忽视了一些含有危险性缺陷(如裂纹类缺陷)的产品,对产品的安全使用造成潜在威胁。

本文的目的是试图把迄今为止广大超声检测人员在缺陷定性评定方面进行的主要研究工作做一综合介绍,以期促进对缺陷定性评定方法研究的发展。

超声检测技术对缺陷定性评定的主要方法

一.波形判断法(经验法)

目前应用最广泛的是A扫描显示型超声脉冲反射式检测仪。经过长期的超声检测实践,许多超声检测人员对其大量接触的材料、产品及制造工艺有充分的了解,并通过大量的解剖分析验证,积累了丰富的经验,在检测时能通过A扫描显示型超声脉冲反射式探伤仪,根据示波屏上出现缺陷回波时的波形形状,例如视频显示或射频显示,起波速度,回波前沿的陡峭程度及回波后沿下降的速度(下降斜率),波尖形状,回波占宽以及移动探头时缺陷回波的变化情况(波幅、位置、数量、形状、动态包络等),还可以根据观察多次底波的次数,底波高度损失情况,再根据缺陷在被检件中的位置,分布情况,缺陷的当量大小(与反射率有关),延伸情况,结合具体产品、材料的特点和制造工艺作出综合判断,评估出缺陷的种类和性质。有时还可以通过改变发射超声波脉冲的频率、改变声束直径大小(采取聚焦或采用不同直径的探头等)来观察缺陷的回波变化特征,从而识别是材料中的冶金缺陷还是组织反射。

在这方面已经有不少经验总结和资料报道,例如判断钢锻件中的白点、夹杂物、残余缩孔、粗晶、中心疏松、方框形偏析,以及焊缝中的气孔、夹渣、未焊透、未熔合、裂纹等等。 必须指出,这种判断方法在很大程度上依赖超声检测人员的经验、技术水平和对特定产品、材料及制造工艺的充分了解,其局限性是很大的,难以推广成为通用的评定方法。此外,作为A扫描显示的缺陷回波所显示的缺陷信息也极其有限,主要显示的是波幅大小、位置和回波包络形状,而缺陷对超声响应的相位、频谱等重要信息则无法显示出来,但是后两者与缺陷性质和种类有着密切关系,这也正是目前广大超声检测人员致力研究探索的问题。 下面举出一部分常见缺陷的回波特征:

(1)钢锻件中的粗晶与疏松--多以杂波、丛状波形式或底波高度损失增大、底波反射次数减少等形式出现。

(2)棒材的中心裂纹--在沿圆周面作360°径向纵波扫查时,由于裂纹的辐射方向性,其反射波幅有高低变化并有不同程度的游动,在沿轴向扫查时,反射波幅度和位置变化不大并显

示有一定的延伸长度。

(3)锻件中的裂纹--由于裂纹型缺陷内含物多有气体存在,与基体材料声阻抗差异较大,超声反射率高,缺陷有一定延伸长度,起波速度快,回波前沿陡峭,波峰尖锐,回波后沿斜率很大,当探头越过裂纹延伸方向移动时,起波迅速,消失也迅速。

(4)钢锻件中的白点--波峰尖锐清晰,常为多头状,反射强烈,起波速度快,回波前沿陡峭,回波后沿斜率很大,在移动探头时回波位置变化迅速,此起彼伏,多处于被检件例如钢棒材的中心到1/2半径范围内,或者钢锻件厚度最大的截面的1/4~3/4中层位置,有成批出现的特点(与炉批号和热加工批有关)。当白点数量多、面积大或密集分布时,还会导致底波高度显著降低甚至消失。

(5)锻件中的非金属夹杂物--多为单个反射信号,起波较慢,回波前沿不太陡峭,波峰较圆钝,回波后沿斜率不太大并且回波占宽较大。

(6)钛合金锻件中的高密度夹杂物(例如钨、钼)--多为单个反射信号,回波占宽不太大,但较裂纹类要大些,回波前沿较陡峭,后沿斜率较大,当改变探测频率和声束直径时,其反射当量大小变化不大(如为大晶粒或其他组织反射在这种情况下回波高度将有显著变化)。

(7)铸件或焊缝中的气孔--起波快但波幅较低,有点状缺陷的特征。

(8)焊缝中的未焊透--多为根部未焊透(如V型坡口单面焊时钝边未熔合)或中间未焊透(如X型坡口双面焊时钝边未熔合),一般延伸状况较直,回波规则单一,反射强,从焊缝两侧探伤都容易发现。

(9)铸件或焊缝中的夹渣--反射波较紊乱,位置无规律,移动探头时回波有变化,但波形变化相对较迟缓,反射率较低,起波速度较慢且后沿斜率不太大,回波占宽较大。

一般在可能的情况下,为了进一步确认缺陷性质,还应采用其他无损检测手段,例如X射线照相(检查内部缺陷)、磁粉和渗透检验(检查表面缺陷)来辅助判断。

二.根据回波相位识别反射体

根据声压反射率公式:rp=(Z2cosα-Z1cosβ)/(Z2cosα+Z1cosβ)

式中:Z1-第一介质(被检材料)的声阻抗;Z2-第一介质(缺陷)的声阻抗;α-入射角;β-反射角

当超声波垂直入射时,cosα=cosβ=1,当入射波与反射波同为一种波型时,α=β,上述公式简化为:rp=(Z2-Z1)/(Z2+Z1)

即超声波在被检材料中投射到缺陷上时,在界面的声反射大小取决于两者声阻抗差值,并在Z2<Z1的情况下,回波相位与入射波反相,从而可以利用回波与入射波的相位关系识别例如裂纹或其他反射体。

如图1(上)所示,使用平底孔(含空气)调整起始灵敏度时,显示的射频回波相位与金属材料中的入射波相位相反,而对于裂纹、非金属夹杂物等缺陷,情况相似,即缺陷回波与平底孔回波相位相同(图1中)。如果是高密度夹杂物(例如钨、钼等)缺陷时,则缺陷回波与平底孔回波相位相反,即Z缺>Z基时,回波与入射波同相,与平底孔回波反相;Z缺<Z基时,回波与入射波反相,与平底孔回波同相。(Z缺为缺陷声阻抗,Z基为基体材料声阻抗)。

另一种利用回波射频显示正向与负向最大振幅关系识别焊缝中裂纹类危险缺陷的方法如图2所示。

应当说明的是,上述两种方法都需要能在示波屏上以较大程度(比例)展宽脉冲信号的超声探伤仪,并应能作射频显示,但目前常用的一般便携式超声探伤仪在这方面的应用还受到一定限制。

图1 根据回波相位识别反射体

图2 射频显示波形正负振幅关系法

A-缺陷回波负向最大振幅;B-缺陷回波正向最大振幅

A/B>1--裂纹类缺陷;A/B<1--其他反射体

三.根据视频显示波形的形状判别缺陷性质

这是在经验法的基础上,通过定量测定缺陷回波的前沿上升时间(t1),脉冲持续时间(t2)和脉冲下降时间(t3),从而对缺陷性质进行判别的方法,见图3所示。

首先应对示波屏水平基线刻度以0.1μs或1μs分划,可以使用厚度2.5英寸(63.6mm)的纯铝平面试块(CL=6.35mm/μs),使第一、二次底波前沿分别对准总长100mm的水平线刻度上的50和100mm,此时水平基线刻度每1mm代表声波传播时间为0.4μs(往返时间),使缺陷回波高度为100%满刻度,读取90%满刻度线和20%满刻度线与回波包络线交点所对应的t1、t2和t3三个时间(见图3)。

对于裂纹类缺陷(类似镜面反射),其t1小,t2较非平面缺陷的t2要小;

对于疏松、夹杂类缺陷,由于缺陷周围不规则界面的弥散特征,使t3较长,并且t1、t2也较裂纹类缺陷的大。

图3 脉冲波形形状测定法

这种方法与经验法判断含气体的裂纹类缺陷回波的前沿陡峭、回波占宽较小、回波后沿斜率较大的特点是相应的,但是用这种方法可以更定量地判断,不过其具体定量值尚需做大量的实验验证工作后确定。

四.缺陷回波的频谱分析

缺陷回波的频谱包络形状与缺陷几何形状及取向,以及缺陷尺寸与超声波长的比值密切相关,因此可以通过向缺陷发射宽频带(窄脉冲)超声波并对接收到的回波信号频谱进行分析从而判断缺陷种类和性质。在这方面已有不少资料报道,但主要还是以识别反射体的几何形状为基础,例如识别是平面缺陷还是体积缺陷,是倾斜取向还是垂直取向的缺陷,利用不同形状与取向缺陷的反射与频率的依从关系,能较好地确定缺陷的种类和性质。

我们知道,在探伤仪上显示的是缺陷的合成传输函数:F合=F1·F2·F32·F42·F5·F62 式中:F1-发生器传输函数;F2-放大器传输函数;F3-探头传输函数;F4-被检件传输函数;F5-缺陷传输函数;F6-耦合传输函数。其中F3、F4和F6对超声信号有两次(往返)影响,故取其平方值。

在一般情况下,缺陷传输函数F5又是下述缺陷各参数的函数ψ:F5=ψ{K·Nb·Sb·Qb·Rb} 式中:K-缺陷坐标(位置);Nb-缺陷性质;Sb-缺陷面积;Qb-缺陷取向;Rb-缺陷内含物(填充物)

在用普通单频超声法向工件发射超声脉冲和接收反射超声脉冲时,缺陷内含物的脉冲频率保持不变,因此电路和声路部分所有传输函数都不带有缺陷信息,成了窄频滤波器,并由于它们彼此的振幅频率特性有显著不同,而使包含在F5中的大部分缺陷信息消失在其他传输函数中。

利用频谱法可以比普通单频法大大增加有关缺陷性质和大小的信息量。对于K、Qb和Sb,容易用普通方法确定,困难的是确定Nb和Rb。可以把缺陷反射脉冲的频谱设为R(x),发射脉冲频谱为E(t),而缺陷传输函数设为h(t),则:

R(x)=E(t)·h(t)

当已知与给定方向有关的函数R(x)后,虽然还不能确定缺陷的全部特征,但已能对缺陷的一般形状,特别是对缺陷的取向提供有用的资料。因此,可以利用宽频带(窄脉冲)探头,并使发射频谱尽可能规则,则缺陷回波频谱将随缺陷的形状和取向而变化,从而有助于判断出缺陷的种类和性质。

超声检测技术对缺陷定性评定的其他方法

1.超声C扫描和B扫描

这是将直通回波以线型方式显示缺陷的平面投影形状(C扫描)或缺陷在深度截面上反射面的平直、弯曲,即反射界面的形状(B扫描),从而帮助判断缺陷的种类和性质。

2.超声全息

借助全息原理,将缺陷反射的大量信息数据处理成三维空间立体图像显示以辅助判断。

3.利用电子计算机处理缺陷回波信号

目前国内外均在研究并试制出电脑化超声波探伤仪。但是常用的是与频谱分析结合使用或作为超声探测程序控制来使用,不过相信很快将有突破性发展。

结束语

超声检测技术对缺陷定性方法的研究由于生产发展的急迫需要,特别是当前技术的发展已越来越强调断裂力学的重要性并提出了损伤容限设计概念,从而越来越引起人们的注意和重视,相信在广大超声检测技术人员的努力下将很快取得较大的进展。

原文地址:/cn/shownews.asp?id=id 公司网址:

/

第二篇:20xx_油气输送管缺陷超声检测技术研究

西安石油大学

硕士学位论文

油气输送管缺陷超声检测技术研究

姓名:罗华权

申请学位级别:硕士

专业:油气储运工程

指导教师:巨西民

20080520

中文摘要

论文题目:油气输送管缺陷超声检测技术研究

专业:油气储运工程

罗华权(签名)硕士生:

指导教师:巨西民(签名)

摘要

油气输送管,从制造过程到最后管道正常运行,都极易出现各类缺陷(主要为内外壁裂纹型和腐蚀坑型缺陷),对管道的安全运行影响较大。目前,利用超声波对这两类缺陷的检测较为方便和准确。本超声波检测技术研究分为常规超声波检测技术和超声导波检测技术两部分。

常规超声波检测技术的难点在于对缺陷的定量检测,本文针对这一课题做了相关研究。首先,分析了常规超声检测技术的相关原理,重点研究了回波幅度法、ADDT技术、6dB法、当量计算法等专用技术对裂纹型缺陷和腐蚀坑型缺陷的检测及评定;设计了超声检测系统,制定了超声检测工艺。其次,利用设计的检测系统和专用评定技术做了相关实验研究。实验表明:专用技术对深度大于0.5mm以上的裂纹型缺陷和深度大于10%壁厚的腐蚀坑型缺陷能有效检测。常规超声检测技术只是单点扫描,检测效率较低,且成本较高。

超声导波技术可以实现全管体的快速检测。本课题设计了超声导波检测系统,利用超声导波技术分别对管道裂纹型缺陷和腐蚀坑型缺陷进行了检测实验。实验表明:可在检测范围内发现开口直径5毫米、30%壁厚减薄的单个腐蚀坑及深度1.5毫米的裂纹。关键词:常规超声波超声导波油气输送管定量缺陷论文类型:应用技术研究

英文摘要

AtudyofUltrasonicTestingTechnologyfortheDefectinOilandPipeline;

Speciality:

OilandGasStorageandTranspotationLuoHuaquanJu

Gas

Subject:

Name:

Instructor:

Ximin(sign

ABS。I’RAC’l’

Therecorrosion

a

are

manytypesofdefects(Mainlyinside

the

or

outsidecracksofthepipelineand

processtofinalrun,whichhave

pits)inoilandgaspipelinefrom

on

manufacturing

greatimpact

and

thesafeoperationofthepipeline.Atpresent,itismoreconvenient

on

accura_te

f-0rnlecracksandcorrosionpitsdetection

the

use

ofultrasonic.Thisreserchof

ale

uI廿.乏峪omcdetectiontechnologyisdividedintotwoparts,whichdetection

conventionalultrasonic

technology

andultrasonicguidedwavedetection

technology.

difficultyof

thequantitative

ConveIltionalultrasonicdetection

technology

to#c

liesinthe

de忙ctionofdefects.Thispaperhasdonethis

relatedresearch.First,this

paper

analyze

on

therelatedprincipleofconventionalultrasonictestingresearchofdedicatedtechnology,whichalethe6dB

rate

technology,and

itfocases

the

ofechomethod、theADDTmethod、the

USe

m如odandthecalculationofequivalent

method,and

thsesemethodsto

evaluate龇

c髓lckSandcorrosionpits,designingtheultrasonicdetectionsystem,developingtheultrasonictestingprocess.Secondly,experiments

havebeendonebyusingthedesigneddetectionsystem

andevaluationtechnique.Experimentsshowthatthededicatedcrackswithbeyond

O.5mmdeepandcorrosionpitswith

technologySCan

Call

evaluate

the

beyond10%thickness?But

withlowdetection

coll、rentionalultrasonictesfingtechnology

is

a

singlepointof

efficiency.Thecost

techn0109Y;this

iSveryhighforthein-servicepipeline.

call

Butthewholepipe

bedetectedinrapid

speed

with

ultrasonicguidedwave

issuehasdesignedtheultrasonicguidedwavedetection

on

system.The

detection

wave

experimentshavebeendone

thecracksandcorrosionpitsbyusingultrasonic

ale

guided

techn0109y.Experiments

pit、Ⅳi曲5mm

showthatthesedefectsCanbefound,which

thesinglecorrosion

deep.

indiameterandlostthicknessof30%orcracks

with1.Smm

Keywords:Conventionalultrasonic

Ultrasonicguidedwaves

Oilandgaspipeline

Quantitation

DePot

Thesis:ApplicationTechnologyStudy

III

学位论文创新性声明

本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。尽我所知,除了文中特别加以标注和致谢中所罗列的内容以外,论文中不包含其他人已经发表或撰写过的研究成果;也不包含为获得西安石油大学或其它教育机构的学位或证书而使用过的材料。与我一同工作的同志对本研究所做的任何贡献均已在论文中做了明确的说明并表示了谢意。

申请学位论文与资料若有不实之处,本人承担一切相关责任。

论文作者签名:呈堡靼日期:加,万.,.弦

学位论文使用授权的说明

本人完全了解西安石油大学有关保留和使用学位论文的规定,即:研究生在校攻读学位期间论文工作的知识产权单位属西安石油大学。学校享有以任何方法发表、复制、公开阅览、借阅以及申请专利等权利。本人离校后发表或使用学位论文或与该论文直接相关的学术论文或成果时,署名单位仍然为西安石油大学。

论文作者签名:

导师签名:日期:冲矽?主?w日期:芝2[:墨!

第一章绪论

第一章绪论

1.1研究的目的和意义

石油及天然气开采后,从井场输出,通过各种管道输送,长达数千米。输送管作为一种经济、高效而安全的物料输送手段一直为人们所关注m。但油气输送管从制造过程到最后管道运行都极易出现各种各样的缺陷。在制管的过程中,会出现各类裂纹、折迭、夹层,凹坑等缺陷昭3。在陆地安装过程中,也会出现各类安装操作不规范引起的裂纹、划伤等缺陷。管道运行过程中,由于地质变化、河流和海流的冲击、山体移动、机械碰撞等因素会导致管道变形、移位、弯曲或沉陷,如疲劳裂纹。管道在服役或者超期服役过程中,由于工作条件十分恶劣,经常穿越沙漠、戈壁、黄土高原、沼泽,穿越长江、黄河等常容易发生腐蚀、疲劳破坏,会产生各种裂纹(图1-1)或腐蚀坑(如图1-2),如疲劳裂纹、硫化物应力腐蚀裂纹、氢致裂纹、应力腐蚀坑等。这些缺陷的存在会给经济上和生态环境上造成重大的损失,并且威胁着人身安全。

图1-1管道外壁裂纹图1.2管道内壁腐蚀坑

由于油气输送管长期在高压和腐蚀环境状态下,管道如果存在缺陷,这些部位的应力就会很高,是最薄弱部位,极易萌生裂纹并快速扩展导致管道失效。1994年胜利油田发生多起稠油热采注管道爆炸事故,损失达3000万元;2000年7月首钢蒸汽管道爆炸,死亡7人;2006年5月29日泸州市一座居民楼人行道下,曾发生一起天然气管道爆炸事故,造成5死34人伤;震惊全国的泸州“5?29"天然气爆炸事故与腐蚀直接相关,在这次事故发生前的记录中,管线腐蚀严重而造成的“险情"已经多次出现。

本课题对管道制造和运行中容易出现的缺陷进行分析,利用常规超声检测技术和超声导波技术对裂纹型和腐蚀坑型缺陷进行检测原理和技术分析,在进行油气输送管超声检测试验的基础上,为我国油气输送管缺陷超声检测技术的提高提供相应的有效检测方法和关键性技术。

1.2油气输送管主要缺陷分析

油气输送管在制管过程中和服役过程中会产生各种缺欠和缺陷(非焊缝区域),下面分别对其进行分析。

[1]电弧烧伤arcburns

西安石油大学硕士学位论文

由于电极(含接地极)与管子表面之间起弧而产生的局部表面熔化点(图1.3)。[2]气泡blister

由于管壁内空隙中的气体膨胀而引起管子表面局部隆起(图1-4和图1.5)。

[3]裂纹crack

制造和运行过程中的应力引起的金属开裂,在没有其他任何影响时,不致于使材料发生完全断裂。钢中的淬火裂纹是由于奥氏体向马氏体转变过程(同时伴有体积增加)产生的应力造成的(图1-6)。

图1-3电弧烧伤(大直径埋弧焊管)图1-4气汇(剖面)

图1-5气泡(表面)图1-6裂纹

[4]摔坑dent

由于机械冲击所造成的表面形状局部凹陷,但不伴有金属损失(图1.7)。

图1-7摔坑

[5]偏心eccentricity

管子内外表面中心轴线不重合,使得某一给定截面处的壁厚沿圆周方向不均匀(图1.8)。

[6]凿槽gouge

由于金属机械切削所造成的细长沟槽或空隙(图1.9)。

[7]硬块hardspot

第一章绪论

通常由于局部淬火引起钢管上某一区域硬度值远高于周围金属的硬度值(图卜10)。

图1-8偏心

[8]夹杂物inclusion

金属凝固过程中残留在其内部的杂质或非金属颗粒(图1.11)。

[9]分层lamination

通常平行于金属表面的内部层状分离(图1.12)。

图卜9凿槽图1-10硬块(典型的硬度测量)

图1-11夹杂物图卜12分层

[10]折叠lap

经过轧制或采用其他方式加工的金属沿着轧制金属表面折叠起来,但并未被熔合成完好金属(图1.13)。

图1-13折叠[11]凹坑pit

3

西安石油大学硕士学位论文

制造过程中轧入金属表面的杂质除去后留下的凹陷处(图1-14)。

图1-14凹坑

[12]划痕plugscores

由附着在精轧芯棒上的金属硬块造成的无缝钢管内表面上的纵向沟痕(图1-15)。

图卜15划痕

[13]辊痕rollmark

由于轧辊调整不良或轧辊表面损伤所造成的表面缺欠,这种缺欠可能周期地或连续地发生(图1.16)。

[14]轧入金属异物rolled.in

[15]结疤scab

由钢锭缺陷引起的、附着在完好金属表面上的薄壳状或镶片状缺欠(图1?18)。[16]发裂seam

金属内经轧制或其他方式加工后或多或少闭合起来,但未被压合的缝隙(图1-19)。slugs轧入金属表面、一般不与金属熔合的外来金属异物(图1—17)。

~:一K=-d;=目1

图1-16辊痕图1-17轧入金属异物

4

第一章绪论

图1-18结疤

[17]重皮sliver

在金属表面,通常只有一端与基体金属相连的极薄的金属长条(图1-20)。[18]伸长的轧制凹槽Notch

通常位于内表面的管体壁厚的局部减薄(图1.21和图1-22)。

图卜19发裂图卜20重皮

图卜21伸长的轧制凹槽图1-22伸长的轧制凹槽

[19]管道服役过程中的腐蚀坑corrosionpits

内外表面管体壁厚的局部减薄(图1.23)。

图1-23在役管道腐蚀坑本文主要对油气输送管的裂纹型和腐蚀坑型缺陷进行分析,并研究其超声检测技术。

西安石油大学硕士学位论文

1.3国内外研究现状

与射线检测技术相比,超声检测技术有其独特的优势。射线照相技术在辨别体积型缺陷的时候非常有效,但在检测平面缺陷时,且有可能是最严重的缺陷类型裂纹时,其能力有限。超声波经平面和立体缺陷散射,可用于探测这两类缺陷。超声检测的灵敏度比射线检测的灵敏度大得多。如果采用适当的方法,超声波法甚至能探测出闭合的裂纹。

目前,超声检测技术分为常规超声检测技术和超声导波检测技术。20世纪60年代,常规的超声检测就用于对油气管道缺陷的检测之中。常规超声检测有着操作简单,设备携带方便等特点,常用于裂纹等缺陷的检测。常规超声检测主要采用A型脉冲反射式超声波探伤仪进行手工探伤,目前有A扫描、B扫描、C扫描等几种形式。全自动超声波探伤仪采用A扫描、B扫描和TOFD(主要用于焊缝缺陷检测)3种方式,实现了缺陷图像彩色显示,数据进行备份。常规超声检测技术主要研究方向还有聚焦声场的研究和应用、相控阵技术的研究、振幅.距离差示技术(ADDT)、小孔聚焦(SAFT)及派生方法Super--SAFT技术进行超声自动成像、缺陷定量化技术、不接触超声波技术、人工神经网络技术等。

对于油气输送管的超声检测标准,GB/T5777-1996《无缝钢管超声波探伤检验方法》对无缝管的相关超声检测做了规定【3l,此标准规定了无缝钢管超声波探伤的原理、方法、对比试样、设备、条件、步骤、结果评定和报告。适用于各种用途无缝钢管纵向缺陷和横向缺陷的超声波检验,所述探伤方法主要用于检验破坏了钢管金属连续性的缺陷,但不能有效地检验层状缺陷。适用于检测外径等于或大于6III]II且壁厚与外径之比不大于0.2的钢管。壁厚与外径之比大于0.2的钢管的检验,需由供需双方按此标准附录A商定特殊的方法。

JB/T4730.3-2005《承压设备无损检测第三部分:超声检测》对油气输送管的超声检测作了规定【41,条适用于外径为12mm---660mnl、壁厚大于或等于2mm的承压设备用碳钢和低合金无缝钢管或外径为12mm'--400mm,壁厚为2m~35mm的承压设备用奥氏体不锈钢无缝管的超声检测和质量分级。不适用于内外径之比小于80%的钢管周向直接接触法横波检测,也不适用于分层缺陷的超声检测。

对于油气输送管缺陷的超声检测,国外许多国家普遍采用API

声波检验"执行,我国管道建设中也广泛采用APISpec5L“管线管规E213“钢管超范",具体油气输送管的超声检测标准按美国材料与试验协会标准ASTMSpec5L。同时,根据国家质量技术监督局2001年lO月1日实施的GB/T2000.2—2001《标准化工作指南第2部分:采用国际标准的规则》,新标准《管材缺欠超声波评价》在技术内容上等同采用了API5UE-2005《管材缺欠超声波评价的推荐做法》(第二版)。API

材的超声推荐方法。RPRP5UE一2005《管材缺欠超声波评价的推荐做法》使用振幅对比技术和振幅一距离差异技术【5】,是一种检验新型管

6

第一章绪论

由于常规超声检测技术检测管道时,必须进行逐点扫描,速度慢,对于绝大多数长输管道而言这种方法是无法想象的。同时由于绝大多数管道的工作条件非常恶劣,因此工业管道一般都有外包层。常规的超声检测必须剥开这些外包层,这样费用会很大,且耽误工作时间和效率,也不利于在线检测,因此导波检测技术应运而生。导波技术可以对管道进行100%的检测,不存在死角的情形。导波检测技术对管道运行过程中产生的腐蚀坑、应力腐蚀裂纹等有较好的检测效果。

在超声导波的损伤检测领域内,国外的研究较早,且在理论和实验研究方面都处于前列。J.Rayleigh州和H.I,amb【7J研究了自由态下各向同性板中的弹性波的传播,并推导出了该状态下板的Rayleigh.Lamb超越方程。A.Love[8】J.Rayleigh应用板壳理论,对应力波在空心圆柱壳中的传播进行了分析。而Lin[9l贝,lJ在Timoshenko模型基础上推导出了空心圆柱中频率与波数的关系方程,并对板壳理论进行了改进。而R.M.Cooper【12J贝『J分析了在非轴对称波在空心圆柱壳中的传播规律,从而对板壳理论有了更进一步的完善和补充。GHerrmann及LMirskytl0-11】则在考虑了扭转和剪切变形影响的前提下,进一步完善了频散方程,并给出了低阶轴对称模态下的相速度解。D.C.GazisBTMl针对板壳理论和轴对称假设理论。提出了空心圆柱壳的平面应变理论,并计算得到频散方程。在分析了轴对称与非轴对称模态导波的基础上,得出了空心圆柱壳和平面板中的相速度解的相似性:当空心圆柱壳的壁厚一内径比较大时,其解越接近Poch解,反之越接近Lamb波解。接着又完整的推导出了各项同性的无限长空心圆柱壳的弹性解,得出了超声导波纵向模态和扭转模态在空心圆柱壳中的理论表达式,并在对其进行数值计算的过程中发现了截止频率的存在。N.A.Armenakas[16】等发展了弹性波理论,提出了波在空心圆柱壳中传播的多模态特征,并绘制相速度频散曲线,给出了可能存在的导波模态。英帝国理工大学M.J.S.LoweECawley/17-20]等在前人理论发展的基础上深入研究,开发出了用于计算板和空心圆柱壳体频散曲线的Dispense软件,从而使导波在管道检测中的应用又向前迈进了一大步。

实验研究方面.t早在1963年,A.H.Fitchl22l就在空心圆柱壳中进行了实验,他激发出了最简单的四个轴对称和非轴对称的导波模态,并得到了群速度频散曲线,该曲线与D.C.Gazis[14】计算得到的曲线符合的很好。M.GSilkr231等将导波理论应用于蒸汽管道的检测。他激发出了L(O,1)和L(O,2)模态的导波,并将L(O,1)模态应用于管道缺陷的检测实验,从而肯定了超声导波技术在管道损伤检测中的可行性。同时,M.V.Brook[u]也将L(o,2)模态的导波应用于管道损伤的检测实验,不过与M.GSilk等人不同的是,他不是在管道的内部激励导波,而是从管道的一端沿法线施加轴向载荷,从而激励出轴向导波。这从不同角度表明,超声导波应用于管道的损伤检测是有效可行的。

D.N.Alleynel25】应用柱状Lamb的以L(O,2)模态对化工设备管道进行检测,并利用干耦合压电传感器接收导波在焊缝、边缘以及支撑部分处反射回的导波信号,分析该信号并与理论研究进行了比对。7

西安石油大学硕士学位论文

Yong.MooCheong等【26】应用F(m,2)和L(0,I)导波模态对核能设备给料管道的轴向缺陷进行了检测,说明在管道弯曲处,该模态可能会由于转变为其它的更为复杂的模态从而对轴向缺陷更加敏感,并尝试了应用周向导波技术检测管道轴向缺陷。

ECawley等【2粥1】发展了超声导波检测技术,并将其应用于工厂管道的检测:应用脉冲回波的方法在管道的一端激励超声波脉冲,并对回波的信号进行分析,通过信号返回的时间与波幅的大小来确定缺陷信息。并对管道中的应力波反射、透射以及模式转换进行分析,并取得了一定成果。D.N.Alleynell81及M.J.S.Lowe[33l等提出了应用L(0,2)模态的导波进行检测。并对此进行了数值模拟和实验研究,表明该模态的导波在一定范围内相速度不随频厚积的变化而变化,且传播速度最快,适合长距离、大范围检测,且不受传感器干湿耦合的影响。

Hoom.Ho,Park[34】以及ECawley等也应用Ao(非对称零阶模态)模态的应力波对管道缺陷进行了检测,进行了数值模拟和实验研究,表明Ao模态对管道中存在的缺陷非常敏感,能量损失小,对管道的大范围检测非常有效。

JosephL.Rose及XiaoliangZhao[35】主要研究管道弯头处缺陷的检测,并首先采用了“弯曲模态调节技术",即用局部加载的办法激励弯曲导波模态,从而在提高缺陷处的回波幅度同时显著抑制了焊缝的回波,从而收到了良好的检测效果。在实验设备研制和改进方面,国外发展并应用了梳状传感器和相阵传感器阵列等。

我国对导波检测研究起步较晚,但是相关领域也开始研究。2000年,严萍、朱哲民等对各向异性板材中的Lamb波的传播特性进行了研究,推导了各向异性薄板有对称液层负载时板中Lamb波传播的对称与反对称方程。2001年何存富,吴斌等论述了超声导波的模态选择、导波的激励和接收方法、导波与缺陷的相互作用、信号处理与特征提取及导波技术在无损检测中的应用。

1.5技术思路及课题来源

管道制造和运行中存在的缺陷主要有裂纹型缺陷和腐蚀坑型缺陷等。裂纹类缺陷是绝不允许出现的。现在对缺陷的定量分析是普遍存在的一个难题,国际上和国内都没有较好的方法。对于在役埋地管道,利用常规的超声检测必须剥开这些外包层,这样费用会很大,且耽误工作时间和效率,这时可以采用超声导波检测技术。但是导波检测技术存在许多理论和技术问题没有得到解决。如导波对缺陷的检测灵敏度、检测结果影响因素等问题。

为了更好地对裂纹型和腐蚀坑型缺陷做定量检测,本课题分析了常规超声和超声导波的检测原理,研究了测定裂纹型和腐蚀坑型缺陷大小及深度的各种专用评定技术,设计了超声检测系统,对裂纹型和腐蚀坑型缺陷的检测做了实验研究,制定了超声检测工艺,分析得出了研究结论。

本课题来源于中国石油天然气股份有限公司科学研究与技术开发项目《油气输送管线对接焊缝检测评定技术研究》的一部分。8

第一章绪论

1.6本文的研究内容

主要内容如下:

[1]分析了油气输送管缺陷类型。

[2]研究了常规超声波的反射、折射以及超声探头的声场特性。为常规超声检测原理和系统设计提供了理论依据。研究了超声导波的群速度、相速度、频散特性,对板中的Lamb波和圆管中的周向及轴向导波做了分析,提供了超声导波检测的理论依据。

[3]分析了超声脉冲法对裂纹型和腐蚀坑型缺陷的检测原理,缺陷深度及大小专用超声评定方法及其原理。本课题采用缺陷回波高度法、ADDT技术、6dB法和当量面积法等对各类裂纹和腐蚀坑进行定量评定,为后面的实验提供具体方法指导。

[4]对裂纹型缺陷和腐蚀坑型缺陷的常规超声检测系统进行了设计,对检测的专用仪器进行了选择,研究了检测的专用探头,耦合剂的选择,确定了显示方式。制定了专用检测工艺,为检测实验提供具体实验步骤和方法。

[5]采用专用检测技术对裂纹型和腐蚀坑型缺陷进行实验研究,对检测灵敏度和精度进行分析,对不同方法的适用条件进行了分析,得出相关实验结论。

C63对导波检测系统进行了设计,分析了其相关参数的调节和选择,采用超声导波技术对各类裂纹和腐蚀坑进行了检测实验,分析了其检测灵敏度和检测精度,得出实验结论。

1.7本章小结

本章介绍了本研究课题的背景及其实际意义;油气输送管缺陷类型;国内外文献综述;通过以上介绍,可以看出,尽管本课题在国内外已有较多的研究,但是对一些关键技术的研究在国内还是空白,本课题在国外研究的基础上,深入研究了本领域的热点及难点问题。9

西安石油大学硕士学位论文

第二章油气输送管缺陷常规超声波和超声导波检测理论

2.1常规超声波检测理论

2.1.1常规超声波的反射和折射

超声波从一种介质传播到另一种介质时,在两种介质的分界面上,一部分能量反射回原介质内,称反射波;另一部分能量透过界面在另一种介质内传播,称透射波。在界面上声能(声压、声强)的分配和传播方向的变化都将遵循一定的规律。

1.超声波入射到光滑平面时的反射和折射

当超声波垂直入射到光滑平界面时,将在第一介质中产生一个与入射波方向相反的反射波,在第二介质中产生一个与入射波方向相同的透射波,如图2—1所示。反射波与透射波的声压(或声强)是按一定规律分配的。这个分配比例由声压反射率(或声强反射率)和透射率(或声强透射率)来表示。

反射率,=(z2一z1)/(z2+z1),透过率t=z2/(zl+z2)。zl,z2分别为两种介质的声阻抗,z=pc,P为介质密度,c为波速。

z1多≤乙\‘

昂(厶)

P(‘)●Lrr只(‘)

IⅡ

图2—1超声波垂直入射至平界面上的反射和透射

当超声波倾斜入射至平界面上时,将发生波型转换,在界面上的反射和折射都产生两种波型,见图2-2,且反射波和折射波的传播方法符合斯涅尔定律:

即:—sin—crL:sinai:sina;:坐盈:—sin—/3sq,q,G.q。G:

式中口,——纵波入射角;

口:——为纵波反射角;

口:——为横波反射角;(2—1)

∥,——纵波折射角;

续——横波折射角;

C,.——第一种介质中的纵波声速;

C.——第一种介质中的横波声速;

C,,——第二种介质中的纵波声速:

C。,——第二种介质中的横波声速。10

第二章油气输送管缺陷常规超声波和超声导波检测理论

q≯Lj\6V\杪

瓤卅套

图2—2超芦波在异质界面的1顷斜入射

油气输送管表面为曲面,为此须对超声波在曲界面上发生的变化进行分析。

2.超声波入射到弯曲界面时的反射和折射

(1)超声波入射到弯曲面时的反射

当平面波入射到弯曲界面(球面或柱面)上时,其反射波将发生聚焦或发散,如图2—3。反射波的聚焦或发散与曲面的凹凸(从入射方向看)有关。凹曲面的反射波聚焦,凸曲面的反射波发散。

平面波入射到球面时,其反射波可视为从焦点发出的球面波。在曲轴线上距曲面顶点X处的反射波声压为:

Il耻昂l刍l(2-2),

(a)聚焦(b)发散

图2-3平面波在曲面上的反射

式中厂——焦距,厂=么,(,.为曲率半径);

X——轴线上某点至顶点的距离:ll

西安石油大学硕士学位论文

昂——顶点处入射波声压(声压为超声场中某一时刻所具有的压强与没有超声波

存在时的静态压强之差);

“±’’一‘+”用于发散。“一”用于聚焦。

平面波入射到柱面时,其反射波可视为从焦轴发出的柱面波。在曲面轴线上距曲面顶点z处的反射波声压为:

£=Po

实际探伤中球形、柱形气孔的反射就属于以上两种情况。

(2)常规超声波入射到弯曲面时的折射

平面波入射到弯曲界面上时,其折射波也将发生聚焦或发散,如图2-4。这时折射波的聚焦或发散不仅与曲面的凹有关。而且与界面两侧介质的波速有关,对于凹透镜,当q<C2时聚焦,当q>C2时发散;对于凸透镜,当cl>c2时聚焦,当q<C2时发散。

平面波入射至球面透镜时,其折射波可视为从焦点发出的球面波,曲面轴线上距曲面顶点x处的折射波声压为(2-3)

只=tPoI÷Il,1

(2—4)

lX-r.,I

式中f——声压透射率;

“±’o‘+”用于发散。“一”用于聚焦。

平面波入射到柱面透镜,其射射波可视为从焦轴发出的柱面波,轴线上工处的折射波声压为厂一焦距,厂2两r万。

e=氓岳(2-5)

(a)c1<c2(b)q>乞

第二章油气输送管缺陷常规超声波和超声导波检测理论

(c)q>c2

图2-4平面波在弯曲界面的透射(d)q<C2

在实际超声周向探伤中,超声波从斜楔入射到管道中的原理就如图2-4(d)所示,是要发散的。水浸聚焦探头就是根据平面波入射到q>C2的凸透镜上,折射波发生聚焦的特点来设计的,如图2—4(b),这样可以提高探伤灵敏度。

2.1.2超声探头的声场特性

超声探头是由压电晶片等构成的,压电晶片两边涂有导电层,若电极上各点的相位相同,则夹在电极之间的压电晶体的两个面便以同相位产生伸缩效应,就像活塞一样做往复运动。

经常用于探伤的压电晶片是背面涂有吸声材料,只能向半空间发射声波,且声源面可以看作是由许多发射声波的子波源组成,这些子波波源作同相位、同振幅振动,各自发出球面子波,并互相叠加,产生干涉使超声场具有特殊结构声压分布。由于本课题所用探头晶片为矩形,下面是矩形波源辐射的纵波声场分布。

如图2.5所示,矩形波源作活塞振动时,在液体介质中辐射的纵波声场同样存在近场区和未扩散角。近场区内声压分布复杂,理论计算困难。远场区声源轴线上任意一点Q处的声压用液体介质中的声场理论可以导出,其计算公式为:

啪纠=警?笺鬟挚?业Kb型sinq,

式中(2-6)F卜-矩形波源面积,Fs=4ab。

当0=矽=0时,由(2-6)式得远场轴线上某点的声压为

咖,。)=等

当0=0时,则(2-6))式得YOZ平面内远场某点的声压为(2_7)

咖,伊)=等.1sin(K矿bsinq,)屯ADSⅡl妒

么Q莎么.渚:7

/

X

形./

ly

X0

O8

、

O6O4

‘I

I

L

/。

/.//

O

1

D2OO2

|1.。\.

/’

/

—_一

、、

‘-一

O4

图2-5矩形源声场的坐标系统

图2-6矩形源D,一y关系曲线图

这时在YOZ平面内的指向性系数De为

砬=渊

=--——————————————一=-———‘一

sin(Kbsinl50)siny

Kbsinq驴

Y

(2-8)

2.1.3近场声压分布特性

在波源附近轴线上声压存在若干个极大极小值,距波源距离愈近,声压极值点越密,声学上将此区域称为近场区,波源轴线上最后一个声压极大值至波源的距离为近场区长度,用N表示:

Ⅳ=B/(砌)

式中

(2—9)

Fr—坡源面积(矩形Fs=4ab,圆形F=7【R2)。

由上式可见,声源面积越大,振动频率越高时,近场长度越长,检测时为了获得较

大的回波声压及较高的检测分辨能力,应选用适当的波源和频率。

2.1.4波束指向性与声源参数的关系

超声探头定向辐射超声波的性质称为波束指向性,常用半扩散角0o表示。超声波能量主要集中在20。以内锥形区域(主声束)。

由式(2—8)得De.Y的关系曲线如图2-6所示。由图2-6可知,当y=Kbsinfp=兀时,Dc=o。这时对应的YOZ平面内半扩散角00为:

oo=R1"Csill鲁≈57,,"t。

同理可导出XOZ平面内的半扩散角eo为

(度)

(2—10)

oo=arcsin尝≈57尝

圆晶片辐射的波束半扩散角为:

(度)

(2—11)

由以上论述可知,矩形波源有两个不同的半扩散角,其声场为矩形,如图2—7所示。

0。=aresinl.22k/D研0L/D

(2—12)

式中n—皮源晶片的直径;

14

第二章油气输送管缺陷常规超声波和超声导波检测理论

图2-7矩形波源的波束指向性

晶片尺寸越大,声束半扩散角越小,指向性变好,但近场区长度增大。

2.1.5工作频率

对矩形晶片,沿长度方向的半扩散角为0。=aresinX/a=57L/2a;沿宽度方向的半扩散角为eo=arcsinL/l声57L/2b,由此可知,f越高,00越小,指向性越好,但由N=Fs/,rl知,f越高,N越大,对探伤不利,f的选择要根据实际检测情况而定,一般由于输送管材料晶粒较细,可选较高频率进行检测,比如f=5MHz。探头性能与晶片、形状、工作频率,入射角度等参数有关,且这些参数互相制约,相互影响,设计探头时必须全面综合考虑这些因素。

2.1.6超声波在传播中的衰减一

i超声波在弹性介质中传播时,会发生能量的衰减,其产生的原因有:波前的扩展而产生的能量损失,称为扩散衰减;超声波在介质中的散射而产生的能量损失,称为散射衰减:介质内耗所产生的吸收衰减。

超声波的扩散衰减仅取决于波阵面的形状,与介质的性质无关。平面波的波阵面为平面,波束不扩散,不存在扩散衰减。柱面波波阵面为同轴园柱面,波速向四周扩散,存在扩散衰减,球面波的波阵面为同心球面,波束向四面八方扩撒,存在扩散衰减。吸收衰减是由于介质本身的粘滞性和热传导所引起的声能损耗。

超声波在介质中传播遇到障碍物时,当障碍物的尺寸与超声波长可相比或更小时会产生散射衰减,散射波声压定义为在介质中实际的超声波和不存在障碍物时的超声波的声压之差。产生散射衰减的原因很多,总的来说,由于介质阻抗的不连续,可分为两种情况,一是材料本身不均匀,如具有不同密度和声速的两种材料的交界面,金属锻件中的杂质和气孔、晶体材料的各项异性等;另一种是晶粒尺寸可与超声波长相比的粗晶粒材料,斜入射的超声波在晶界的反射散乱使得声能变成热能而耗损,为晶粒散射。2.2超声导波检测理论2.2.1导波概念

西安石油大学硕士学位论文

在无限均匀介质中传播的波称为体波,体波有两种:一种叫做纵波(P波),一种叫做横波(S波),它们以各自的特征速度传播而无波形耦合。其中横波又分为sH波和SV波,它们的偏振方向一个是水平的,一个是垂直的【36】。

在一弹性半空间表面处,或两个弹性半空间表面处,由于介质性质的不连续性,超声波将经受一次反射或透射而发生波形转换。随后,各种类型的反射波和透射波及交界面波均以各自恒定的速度传播,而传播速度只与介质材料密度和弹性性质有关。如图2.8所示平板,当介质中有一个以上的交界面存在时,就会形成一些具有一定厚度的“层"。位于层中的超声波将要经受多次来回反射,这些往返的波将会产生复杂的波形转换且波之间发生复杂的干涉。

若一个弹性半空间被平行于表面的另一个平面所截,从而使其厚度方向成为有界的,这就构成了一个无限延伸的弹性平板。位于板内的纵波、横波将会在两个平行的边界上产生来回的反射而沿平行板而的方向行进,即平行的边界制导超声波在板内传播。这样的一个系统称为平板超声波导。在此板状波导中传播的超声波即板波或称Lamb波。

Guided

—'■●Waves"一,’L『eneranOnof3Vnlmetrlc-●

Modes

InterferenceofReflections

图2—8板中导波传播示意图

除此之外,圆柱壳、棒及层状的弹性体都是典型的波导。其共同特性是由两个或更多的平行界面存在而引入一个或多个特征尺寸到问题中来(如壁厚、直径、厚度等)。在波导中传播的超声波称为超声导波。

2.2.2群速度与相速度

群速度与相速度是导波理论中两个最基本的概念,所谓群速度(c0是指脉冲波的包络上具有某种特性(如幅值最大)的点的传播速度,它是波群的能量传播速度。通俗的说,群速度是关于一族频率相近的波的传播速度。而相速度(Cp)是波上相位固定的一点传播方向的传播速度。

值得注意的是,导波以其群速度向前传播。如图2-9,波形a为弹性波在传播一定距离时得到的一个导波波形。波形a’为传播距离加大了△,后得到的一个导波波形。比较两

第二章油气输送管缺陷常规超声波和超声导波检测理论

图,a’图中包络明显向后移动了一段时间ti,两个波形的等相位点(这里将其视为某一固定波形的零点)相差的时间为t2。在工程上,就可以借此粗略地估计这种模式导波在图2-9所示超声波频率附近的群速度Cg和相速度cp为:

图2-9群速度与相速度关系

Ⅺ

&2i

△,

%2i

导波群速度大并不代表其相速度大;反之,导波的相速度大也不意味着其群速度大。群速度与相速度的关系如下:咯=—知2(2-13)

咋一【∥J瓦荔

其中:c。为群速度,C,p为相速度,弦为频率一厚度积,厂为导波的频率,d为测试件的厚度。对于板而言,d为板的厚度;而对于圆管,d为管的壁厚。

2.2.3导波的多模态性及频散现象

体波和导波最大的区别就在于导波是频散的,而且在一定的频率下有不只一种模态。这些导波的特性取决于加载条件和波导的形状。图2.10是铝板典型的频散曲线示意图。在图2.10中我们可以看出导波的相速度和群速度随着频率变化。所有的兰姆波模态可以根据各种模态的质点位移分布分为对称(Sn)和非对称(an)两种。

从图2.10中可以看出,在任一频率厚度积下至少存在两个以上的导波模态,并且随着频率厚度积的增加导波模态数迅速增加,这就是导波的多模态现象。多模态的存在使得问题更加复杂。在低频厚积的情况下至少存在两个模态,并且随着频厚积的增长,会产生更多的模态。即使激励了单模态的超声导波,在边界或其他小连续处(如缺陷)也要17

西安石油大学硕士学位论文

发生模态转换。因此,接收到的信号通常包含两个或两个以上的模态,进行多模态的信号处理是必然的。

截止频率

_一_’——————————————_—、、——————————————、、

∞倡№M坨m

一望\EE荨c板r86/4

2’A。O’‘.『…‘。l。’———’I。’’’。i1’’—————————_————————’——1’’]/

,,.

02468lO1214161820

fdl(MHz.mm)

图2-10无约束铝板的相速度频散曲线(a)

重

童

E

蔷

fd/(MHz—mm)

图2-10无约束铝板的群速度频散曲线(b)

当超声导波在板、杆或管道等波导中传播时,由于受到波导几何尺寸的影响,使得在波导中传播的超声波的速度依赖其频率,从而导致超声波的几何弥散,也就是说,导波中相速度随频率的不同而改变,这种现象称之为频散现象。频散分为物理频散和几何频散,物理频散是由材料本身的物理性质决定(如非线性效应等),几何频散则是由于波导几何尺寸的影响。

2.2.4板中的Lamb波

第二章油气输送管缺陷常规超声波和超声导波检测理论

Lamb波是一种常见的超声波检测形式。由于声波入射到板内后在板面间连续的反射(折射)以及波式转换,造成波与波之间的干涉现象,在某一入射角或某一频率之下,在板内的各式波动间之能量满足形成建设性干涉,于是Lamb波生成。Lamb波是一种行进于板面间的简谐波,平板的作用如同导波板,而只有当频率及相速度满足于板厚方向的驻波条件的共振模式才能存在。板波的波动行为横越整个横截面,并以平行于表面的方向以共振形式前进,因此在单点位置即可检测相当大的范围。

对一平板而言,最简单的Lamb波模式为对称式(S。mode)及反对称式(a。mode),如图2.11。对称式(S。mode)的特点是薄板中心质点作纵向振动,上下表面质点作椭圆运动、振动相位相反并对称于中心。反对称式(a。mode)的特点是薄板中心质点作横向振动,上下表面质点作椭圆运动、振动相位相同,不对称。虽然形成板波的条件严苛,但是对一平板而言,它却仍可以允许不同模式的共振模形成,只要这些波动满足于共振条件,换言之,在固定板厚的条件下,可以有不同频率及不同相速度的Lamb波存在,加上因探头频宽造成有不同的群波速。

Lamb波的速度不再是传统检测方法下为一个材料特性的单一值,因此欲利用板波作为检测工具,相对上要困难许多。再者,每一个共振模的波动都有其独特的运动形式,系由垂直及平行于表面的位移分量所形成,因此,特定的共振模对于特定的缺陷有极高的灵敏度,同时,不同的共振模对于厚度方向不同区域也有不同的灵敏度,如何针对问题选择适当的板波模式也是一个很重要的课题。

s:∥弧:石五≥哪≈.:趴s::I::!—(峨::I::@4一.ParticleDisplacementsforaPerfectPlate

1●●●●●●●●-●●●●:

.SyrnmekicMode

.AntisymmetricMode

书=喀

19∽㈧

西安石油大学硕士学位论文

其中,口=七√:-"毳二-i-,∥=七√?一番

对于反对称模态,其频散方程【30】如下:

鬟:尚

2.2.5圆管中的周向导波∽㈣其中,d,C口,q,G分别为板的厚度,兰姆波的相速度,板中的纵波波速,板中的横波波速;七为波数,其定义如下:k=2n'f/巴,其中f为传感器的中心频率。

波在空心圆柱体中沿周向传播的情况【3刀,如图2.12所示。在(,.,9)平面上沿p方向传播的时间简谐波,Z轴垂直于圆柱体横截面,弹性场与z坐标无关。运动方程可以从圆柱坐标系下Navier波动控制方程得到,即简单地去掉与Z值有关的项。通过求解弹性空心圆柱体的边值问题可以确定该问题的解,它类似于平板中的Lamb波的解。

因此,未知的位移场可以写为

蚱=咋(,.,0)ue--ue(,.,0)%=0(2—16)

圊\\//

图2—12内半径为a.外半径为b的空心圆柱体截面

位移分量蚱,‰由势函数≯和y给出

蚱2苗+歹苗

1a西al∥

%27蔷一言

这里≯和y满足波动方程(2-17)净≯10-r㈤20/922]+争=。

眵∥18盟r2002卜争。

20(2-18)

2r)42—2(rOou0万1一+,u(\#2、'ou驯D

第二章油气输送管缺陷常规超声波和超声导波检测理论

式中,气和Cr分别是弹性介质的纵波和横、饭户逐。根韬酮觅足律,应刀衣不硼卜

%=名(等+争+吾等)y+2∥等

%=Ⅱ娑+kIr)\rro乇『)r\0拶i

%=∥陪~u_,o-+-1丽0u,)

在圆柱体的内外表面,无应力的边界条件为

仃,-----O'ro=O(2-19)(在,.----a和,.=b处)(2—20)

可以认为周向导波与二维层中的Lamb波相类似,因此沿秒方向传播的波与角坐标有关,即含有因子P脚。其中后为角波数,它由边界条件确定。

通过研究简谐形式的波来建立波的传播特征

(2—21)≯=①(,.)PⅡ脚一耐’

在以下的推导中略去P枷项。

将式(2-21)带入(2-18)中,得y=甲(,.)P。‘曲乒耐’

①。+吾西’+2一(等)2]①=。

甲。+吾甲’+[(昙)2一(等)2]甲=。

式(2-22)通解形式为c2—22,

嘶)=4厶㈢+4%㈦

叶)=尽厶㈢+马%㈢k.Cr

式(2-19),得到∽23,式中,厶(z)和场(z)分别是第一类和第二类Bessel函数,将式(2—23)代入应力

%(卅:芝r2rkz2r2①"+Z-2)删一Z-2)k2b20+2ikb(州一甲)]

L%(,.,9):丝竺兰厂_,:、玉,-+,、壬,,一七z6z、壬,+2f硒(,。,一①)]

西安石油大学硕士学位论文

式中Z=吒/白

式(2—23)中四个未知常数4、4、蜀、岛由满足圆筒内、外表面的四个无应力边界条件(2—20)确定。由此,得到四个关于4、4、骂、垦的线性奇次方程组成的方程组。为了得到非平凡解,方程组的系数行列式必为零,这样得到频散方程

0‰0=o

附录。(刀,m=l,…,4)(2—25)式中,h=b-a,M=砌/(1一y),z=coh/(cr(1-y)),7=a/bZ=CL/Cr,具体巩。值见

在频散方程(2—25)中的变量M是Bessel函数的阶数,根据关系式eXp[f(勋口一酬)],沿0方向传播的简谐解依赖于时间f和角度0。因此角相速度为:

口=去(2-26)肠口=——

根据式(2-26),还可以给出在某一给定半径r处,周向导波的线相速度为

cp-----r<z=(国/忌)?(,./6)

2.2.6圆管中的纵向导波[13-15,39-45】(2—27)

为了建立导波的传播方程,需要对管道系统进行一定的假设,基本假设如下:1)假设管道是轴对称且无限长的,如图2.13所示:

2)管道材料特性是均匀的、横向各向同性的线弹性体,管轴平行于各向同性轴。3)假设导波是连续的、具有实频的能量有限信号。连续波和实频的假设表明瞬时效应不能包含在模型中;能量有限的假设意味着外部能量不能附加进去,所求出的也只是沿轴向传播的导波的解:

4)假设管道的周围介质是真空。

在这种情况下,在内外表面上没有位移限制;而法向应力和两个切向应力在界面上变为零,即在内半径为a,外半径为b的两个边界上,边界条件为:

%=%=%=0(,-a,,.=6)(2—28)

由弹性力学知识,在各向同性弹性介质中的运动公式为(不计体力)

pv2历-+m印(V._)=p㈢

表示为(2.29)利用He眦loltz分解定理,位移矢量云可分解为膨胀标势函数矽和等容矢量势函数H,

云=V.#+VxH

V?H11(2—30)(2—31)F(,.,,)

第二章油气输送管缺陷常规超声波和超声导波检测理论

图2-13无限长无应力空心圆柱壳

F为坐标向量r与时间t的函数,可根据方程(2-30)中场变换的度规不变性随意选择。为使(2-29)成立,应有

妒妒=睾

露v2日:罂。(2.32)(2-33)讲‘

这种边值问题的精确解首先由Gazis(1959)发表。解上面的控制方程,质点位移分量可以表示为:

Ur=珥(,.)COsn0COs(cot+kz)1

%=%(r)sinnOcos(cot+kz)}

,(2—34)%=以(,.)eosnOsin(a,t+kz,)J

其中,周向阶数为刀-0,l,2,3…,甜,,U一,U:分别表示径向、周向、轴向位移分量;珥,%,以是由Bessel函数(或者为修正的Bessel函数,取决幅角)构成的相应的位移幅度。

根据应变一位移关系和应力一应变关系,可求得应力场得解为

%十(删)肿”(苗一等)+础cos叫…)

%=斗等(厂一钒猫哦)一七睁州))咖棚雌+纠

…p一牡睁钒矿)蜀一nk岛)cos侧叫

[勺]酗【彳B4置鸣岛r=100000Q’3勋研究图2.13所示空心圆管中波沿纵向传播的时候,其内外表面处的应力自由边界条件为式(2-28)。将式(2-28)代入式(2-35),得0]r(2-36)根据线性代数知识可知,方程组(2-36)若要有非零解,则其系数行列式应为零,即

西安石油大学硕士学位论文

Ic{『[--o(f,j=l,2,3,4,5,6)(2—37)

其中,C:f『(f,je{l,2,3,4,5,6})是与管径尺寸(内径a,外径b)、材料的拉梅常数入、u、密度P、角频率(I)以及波数k有关的函数。它们分别用Bessel函数(或为修正的Bessel函数)表示。

式(2—37)即为空心圆管中纵向导波的频散方程。在解纵向导波的频散方程过程中,如果n=0,则是轴对称模态,频率方程可以分解为几个子行列式的积

D=ol?D2=0

式中

c,2

c32c,4I^c34(2—38)Dl=C42%

c62铂和02:1{;23I岛3

口=0和砬=0的解分别对应于纵向模态和扭转模态。但实际应用中,由于在实验中纵向模态的可激发性和可重复性,因此它比扭转模态应用更为广泛。通常情况下,由于对称性,纵向模态要比弯曲模态易于激发,这便于对空心圆柱壳进行周向360。的全范围检测。另一方面,由于空心圆柱壳上周向缺陷的有限尺寸,缺陷的反射波通常是非对称的。

研究应力波在空心圆柱壳中的传播时,应分别研究三种不同的传播模态:即纵向、扭转和弯曲模态。考虑所有沿Z轴方向传播的模态(图2.13),纵向模态和扭转模态是轴对称模态,而弯曲模态是非轴对称模态。在位移分量表达式中,刀=0对应轴对称模态的位移,疗=1,2,3…对应弯曲模态的位移,此位移中含有自变量为棚的正弦函数,用Silk和Bainton(1979)【27】采用的符号,可方便的表示如下:

纵向模态:上(o,m1(轴对称模态)

扭转模态:r(o,聊)(轴对称模态)

弯曲模态:F(甩,肌)(非轴对称模态)

式中,周向阶次刀=1,2,3…反映该模态绕管壁螺旋式传播形态:模数m=1,2,3…反映该模态在壁厚方向上的振动形态。当刀=0时,有无限多个扭转模态和无限多个纵向模态。当疗=1,2,3…时,对于每个n将有无限多个模态。通常,对于给定的第n阶模态,可以做出m个模态的频散曲线。

图2.14和图2.15是纵波、扭转波、弯曲波在圆管中传播示意图。如图所示纵波和扭转波在圆管中传播的过程中是轴对称的。弯曲波在圆管中的传播情况比较复杂,但是同板中弯曲波的传播类似。

第二章油气输送管缺陷常规超声波和超声导波检测理论

纵波

扭波

弯曲波

图2-14导波在圆管中的三种模态

图2—15导波在圆管中的三种模态

2.2.7空心圆管中柱面导波存在的模态

圆管中导波模态的理论结果可以用其群速度频散曲线来表示,对空心圆管中的导波模态进行分析,可以选择出适合管道缺陷检测的模态以及感兴趣的频率范围,从而对实验研究进行指导。

1)纵向模态

图2.16为一个镍铬铁合金管的实例计算结果。在图2.16中可看出,当频率范围较低时,只出现L(0,1)和L(o,2)模态导波。纵向模态中质点位移的偏振向量在f,,z)平面内(见图2.13)。因此质点位移的周向分量为零,即Ue=0。

西安石油大学硕士学位论文

09

。

入

o\\“0,3)

8

7

l

\

\

\

\

、

岔

6

543

l

、L

“o,2)

\\■■-一

--‘L

\£(o,4)

—、

善

量

0

\.

/’

0

0.5

●,_

I^u,lJ

‘\.

、

\

\

2

l

0

I

1.5

2

2.5

3

3.5

4

4.5

5

fd/(MHz?111111)(a)相速度频散曲线

6

5

I厂l\

_l

l

f

l

L(o,4)

、

I

43

Uu,zj

\

I

L(o,l】

j

舯.3)

.厂

,

。\

一

1.■r’

/。

、

7<.\

^∞詈量d

2

.,

{

山

、

,7

、

L

-,,

\.

■■●_-

l

\

0

J—

J

0.5

I

0

1.5

2

2.5

33.544.55

fdl(iHz-ram)(b)群速度频散曲线

图2-16镍管的纵向模态的相速度、群速度频散曲线图

(管的内径为16.46m,壁厚为1.22ram,CL=6.29km/s.白=3.23km/s)

从图2.16可以看出:对于L(0,m)模态的导波,m取值不同对应不同纵向模态导波,而各纵向模态导波频散程度也不同:对于轴对称L(o,2)模态的导波,在相当宽的频带内该模态不发生频散,且其群速度最大。

2)扭转模态

扭转模态在相对低频范围内只有r(o,1)模态出现,扭转模态只包含质点位移分量

Ue。由于对称性,扭转模态易于激发,这便于对空心圆柱壳进行周:3600的全范围检测。图2.17为一不锈钢管的扭转模态的实例结果。

第二章油气输送管缺陷常规超声波和超声导波检测理论

三Ⅲ,寺

图2—17不锈钢管扭转模态的相速度频散曲线图

(管的外径为19.05ram,壁厚为1.651mm,a=5.8km/¥,cT=3.1km/s)

3)弯曲模态

如果珂=l,2,3…,就得到了非轴对称的弯曲模态F(n,m):在这种情况下,频率方程

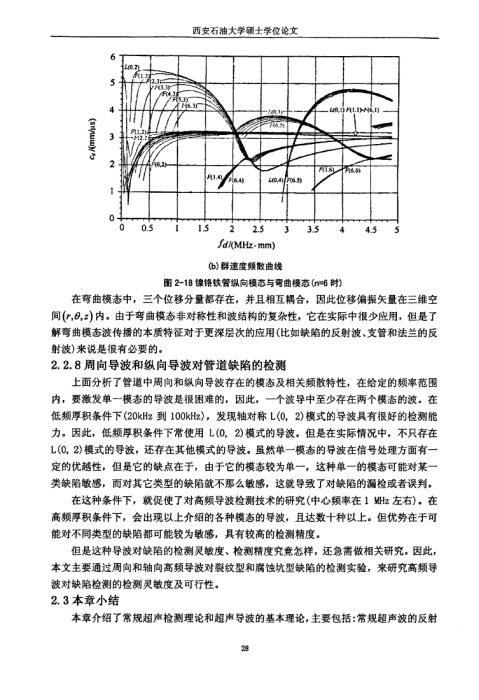

的解比对称模态下的解更复杂。对相同的镍铬铁合金管进行弯曲模态频散方程计算。图2.18为弯曲模态(同时给出纵向模态)的相速度和群速度频散曲线。

从弯曲模态频散曲线中可以看出,各F(刀,加)模态频散现象更为严重:此外,模态众

多,波速各异,为信号分析增加了复杂程度。由于它的非对称性,不便激发,所以一般少使用该模态导波进行检测。

O9876543

、

毒

.1

:..

。{¨

i竹

II'0.H

l倒…

3’

I

,ln.4ll

1‘r毯

}

、

蝌

LIU_311

飞

飞lⅢ.ejL

|t}

i‘妒气{

吣

l—j?3\“\\

.拓,蠢,。t、、\●’、

I,i0-.习’

坠I'11.4嚼

心

念、

,●、

善

E

导

0

1蒋

《“

●●

t,西)二:=之兰熹≤霎蕊。憝

}

、^.f6.2’

\、\

雾.

No辽§

—'

k。l

’~~

—旧薅言器髫

)

t

t

to

R2.2:

.1.2)’

遵≥

、k

、心k

!’'’-~I

皇圭塞j々一

\

\

b—

---L

』’“.1】

2

●O

.匕亭i尹一

i、

_u眵%).I)

0

0.5l

1.522.5

3

3.544.5

5

fd/(MHz.ram)

(a)相速度频散曲线

27

第二章油气输送管缺陷常规超声波和超声导波检测理论

和折射、超声探头的声场特性、近场声压分布、波束指向性与声源参数的关系等;对于导波,介绍了导波相关的基本概念、导波的频散特性以及多模态性;给出了板中Lamb波的频散方程;根据弹性力学理论推导了超声波在无限长无应力空心圆柱壳中传播的数学模型,分析了周向导波、纵向导波在空心圆管中传播的频散特性。

西安石油大学硕士学位论文

第三章油气输送管缺陷常规超声检测原理及专用评定方法

3.1油气输送管缺陷常规超声检测原理

超声检测中应用最广泛的是脉冲超声波反射原理和衍射原理,脉冲波具有较大的瞬时功率,可满足检测中穿透性要求,而它的平均功率又较小,不致损伤被检材料,脉冲超声波,可以是纵波、横波、表面波等,由于油气输送管腐蚀坑型缺陷是体积型缺陷,对纵波反射强烈,因此选用超声纵波脉冲反射法进行油气输送管内壁腐蚀坑的检测:油气输送管裂纹是面积型缺陷,且于油气输送管表面基本垂直,对横波反射强烈,因此选用超声横波脉冲反射法进行油气输送管裂纹检测。

3.1.1超声脉冲反射法检测的基本原理

最常用的超声检测方法为脉冲反射法,该方法主要是通过测量信号往返于缺陷的渡越时间,来确定缺陷和表面间的距离;通过测量回波信号的幅度和发射换能器的位置,来确定缺陷的大小和方位。

直接接触纵波脉冲反射法又分为一次脉冲反射法和多次脉冲反射法,即以一次底波或以多次底波为依据进行探伤的方法,超声波以一定的速度向工件内传播,一部分声波遇到缺陷时反射回来,另一部分声波继续传至工件底面后再反射回来,发射波,缺陷波和底波经放大后在荧光屏上显示出来。如图3.1,当缺陷面积大于声束截面时,声波全部由缺陷处反射回来,底波会消失;当声波在缺陷处被严重散射,使反射底波的次数减少甚至消失;当工件中无缺陷时,只有发射波和底波,据此即可判断缺陷的大小。

报警输出

图3—1脉冲反射法原理图

3.1.2油气输送管内壁腐蚀缺陷检测的基本原理

油气输送管受各种腐蚀介质的作用,腐蚀使金属损失,引起管壁厚度减薄,腐蚀缺陷状况的超声检测原理与超声测厚完全一致,即检测出由于腐蚀造成壁厚变薄的区域。超声测厚和测定腐蚀状况均是根据超声纵波在构件中传播的时间来计算构件厚度的,其基本原理为:当油气输送管发生的是均匀腐蚀,剩余壁厚‘=0.5t,c,见图3—2。

第三章油气输送管缺陷常规超声检测原理及专用评定方法

若油气输送管发生的是点蚀,为简化起见,假设蚀坑底为平面状,则将会在底波前出现蚀坑底表面回波B,,它与始波之间的时间差即为剩余壁厚计算时的时间,蚀坑深度办=to-0.5岛c,见图3—3,

通过数字式超声检测仪,对剩余壁厚和腐蚀深度可进行连续动态的准定量检测。

0工’I、

一’{严Bl

(a)‘广(b)

图3-2未腐蚀和均匀腐蚀时的时间变化

Lh歧◇B:t

—●T‘f\Bll/|卜B2

图3—3有蚀坑时的时l司变化

3.1.2油气输送管裂纹型缺陷的检测原理

油气输送管裂纹型缺陷的超声检测采用超声横波波原理进行,根据缺陷回波显示位置和幅度评定缺陷位置和大小。

超声横波在油气输送管管壁传播过程中遇到缺陷端面和端角会反射回来,通过探头接收该端面和端角回波来探测缺陷。该方法主要用于发现管体裂纹型缺陷的检测。

1.对于小直径管的检测【l】

小口径管是指外径小于100ram的管材。这种管材一般为无缝管,采用穿孔法或挤压法得到,其中主要缺陷平行于管轴的径向缺陷(称纵向缺陷),有时也有垂直于管轴线的径向缺陷(称横向缺陷)。

采用接触法探伤小口径管时,由于其管径小,曲率大,常规横波斜探头与管材接触面小、耦合不良,波束严重扩散,灵敏度低。为了改善耦合条件。常将探头有机玻璃斜楔加工成与管材表面相吻合的曲面。

对于管内纵向缺陷,一般利用横波进行周向扫查探测,如图3-4,对于管内横向缺陷,31

西安石油大学硕士学位论文

一般利用横波进行轴向扫查探测,如图3-5。

I

/

!

I

图3-4纵向缺陷探测图3-5横向缺陷探测

2.大口径管探伤

超声波探伤中,大I:1径管一般是指外径大于lOOm的管材。大口径管曲率半径较大,探头与管壁耦合较好,通常采用接触法探伤。

对于与管轴平行的径向缺陷,常采用横波单斜探头。单斜探头探伤如图3—6,这时缺陷的判别与普通斜探头探伤类似。考虑到缺陷的取向不同,探测时,探头应作正反两个方向的全面扫查,以免漏检。

90。

图3-6横波周向探伤图3—7横波轴向探测

对于与管轴垂直的径向缺陷,常用单斜探头进行轴向探伤。图3—7为单斜探头探伤,这时声束在内壁的反射波更进一步发散,声能损失大,因此外壁缺陷灵敏度较低,探伤时要注意这一点。

3.2缺陷深度及大小专用评定方法

超声定量的方法手段很多,使用常规的超声波探头对工件体积型腐蚀缺陷进行检测时,对小于声束尺寸的缺陷,通常采用含有已知尺寸大小的规则反射体(当量法)来评估,对大于声束尺寸的缺陷,则采用声束左右扫查(6dB法)法探查出缺陷存在的范围。

由于缺陷性质,形状、方位等都会影响缺陷的反射幅度,加之常规探头声束直径及扩散角大,使常用的超声幅度法的应用受到限制,特别是在声束直径大于缺陷尺寸的情况下,用6dB值降低法测得缺陷的尺寸与缺陷实际尺寸几乎无关。使用常规的斜探头对32

第三章油气输送管缺陷常规超声检测原理及专用评定方法

油气输送管裂纹型缺陷进行评定时,常规回波幅度法对于深度较大的裂纹评定几乎不可能。

国内外无损检测工作者均在寻求确定缺陷真实尺寸的有效途径,力图为断裂力学提供更可靠的数据,进而定量地计算出缺陷对结构强度的影响,改善常规当量法确定缺陷尺寸所带来的误差及该方法的局限性。经过试验,本课题采用了缺陷回波高度法、ADDT技术、6dB法和当量面积法等方法评定缺陷的深度和大小。

3.2.1深度定位

采用回波幅度法、波幅距离时差技术(ADDT)对裂纹深度进行评定。

1.回波幅度法:在确定的探测条件下,缺陷尺寸越大,探伤系统反射声压越强。对垂直线性良好的仪器来说,缺陷回波高度与声压成正比,因此,缺陷大小可用缺陷回波高度来表示。但当缺陷深度超过一定值时,缺陷回波幅度变化减少,因此,这种方法一般适用于油气输送管缺陷高度<1.5m条件下的检测评价。

2.波幅距离时差技术(ADDT):ADDT技术的基本原理是:缺陷的径向深度不仅影响到回波信号的幅度,而且影响到超声波在工件中的传播时间【9】。

当超声波束扫过缺陷时,ADDT技术与信号振幅的降低和时间(距离)相关。缺陷的深度用回波信号幅度下降50%的时间(距离)值来描述。

ADDT技术结合使用波幅比较法和6dB衰减方法,确定缺陷的径向深度。该方法的基本原理是,缺陷的径向深度不仅影响回波信号的幅度,而且对超声波穿越缺陷时的传播时间也会产生影响。

6dB法一般用于测定板中分层缺陷的空间尺寸和测量径向缺陷的长度。测定分层缺陷的尺寸时(图3-8),当探头处于位置A时,出现最大幅值,然后移动探头,直到信号幅度减少为峰值的50%,探头处于B位置,此时探头的中心正好位于缺陷边缘的上方。在探头中心所在位置处的工件表面作记号。然后在相反方向和其它空间重复该过程,这样就绘制出了缺陷的大小,确定了缺陷位置。这是一种相对简单又精确的确定缺陷大小的方法。当被测量缺陷的尺寸大于超声波声波束的有效宽度时,该方法是较精确的。

口圈O'23g5B76●'OO12345●78●’口

图3-86dB法示意图33

西安石油大学硕士学位论文

使用ADDT技术时,为计算深度而导出的K因子必须使用,以结合测试变量进行补偿。这些变量包括但不限于以下几项:声束角、声束有效宽度、管子直径、壁厚以及缺陷位置。

ADDT技术能够使用任何一种基本型超声波缺陷检测仪,但若使用一台具有动态峰值记忆功能的数字仪器,就能更加简单、精确、省时。

必须使用已知深度的刻槽或通孔为参考指示体,进行标定校准。当使用刻槽时,实际的刻槽深度是校准的基准,当使用通孔时,材料的壁厚是校准的基准。下面将介绍使用带峰值记忆功能和不带峰值记忆功能的超声仪器,进行缺陷测量时典型的标定过程。

(1)不带峰值记忆功能的超声波探伤仪

仪器的水平时间基线或数字读数,首先必须使用角声束试块、IIW试块或其它能用的试块来进行金属传播距离的标定校准。应使分辨率达到最高,使A.扫描显示的范围最小,但应完全显示全部的信号包络线。

当使用仿形角束楔块在曲面参考试块进行标定校验时,必须进行零位和延迟的调整,以补偿角束楔块在管体表面耦合剂厚度的差别。

如图3-9所示,使用峰值波幅为参考信号,调整增益为80%FSH(Amax=0.80,FSH表示屏高),然后将探头向前移动,直至信号下降为Amax的1/2,并记录下该信号(T1)的距离。然后将探头向后移动,直至信号下降为Amax的1/2,并记录下该信号(T2)的距离。

如图3.10所示,使用ID(内壁)参考指示体,采用相同步骤,对通孔或管壁端部扫描,记录l/2Amax的T1的距离。然后采用相同增益,扫描OD(外壁)参考指示体,使用ID包络线的1/2An'lax参考水平,记录T2。计算的缺陷深度是Amax、(T2一T1)和K因子的乘积。K因子可用下式推导:

v—dt,

,。’M、一Z—l,^一/彳一(瓦一五)

式中K—<因子,计算深度的导出因子;

dr——参考指示体的深度;

Amax——峰值信号幅度;(3—1)I^一lJ

T1——1/2波幅峰值前沿信号的时间或距离:

T2——1/2波幅峰值后沿信号的时间或距离。

参考增益值的建立和K因子,构成了仪器对被测材料和特定探头的校准。用于校准的增益值,在进行缺陷深度检测时,必须保持恒定。

在检测缺陷径向深度时,使用最大缺陷回波信号、使用校准标定的相同方式,操作探头前后移动来确定测定Amax、T1、T2。

用下式计算缺陷的深度:

di=Amax(T2一T1)K(3—2)

第三章油气输送管缺陷常规超声检测原理及专用评定方法

式中di——缺欠深度;Anlax——峰值信号振幅;

T1——1/2波幅峰值前沿信号的时间或距离;T2——1/2波幅峰值后沿信号的时间或距离;

K—<因子,计算深度的导出因子。

王

处惭

—-

Anm

I

1.

-

::::::

}i

§;b

轰

An_

l;

;

§

=

、

l!

i;

;

1

处临

2

O

l

1

、;

2

3

4

I;

7

8

O

56

10

图3-9使用刻槽时仪器的标定校准

l

一:i

}

;k

ItI

■一l1

1

.I

l

一●

钻孔的^

lD/1f

l

力i

●

j

Lt

liK

I

1

l

五

{

1

tf

^

!

●

k}l

、'

j

IIII

~

:

i

.I

=

l

l

‘

1

J

/i眚l

l

!l

号

I

I

;

l

I

I

l

1

图3-10使用孔时仪器的标定校准

(2)带有峰值记忆功能的超声探伤仪

使用具有动态峰值记忆功能的超声探伤仪,没有必要计算K因子。在峰值记忆模式下,调整闸门使它包含显示信号包络线的50%Amax,画出缺陷信号的包络线,闸门被

用于确定他.T1值。照此办理,闸门的宽度值即为他.Tl。该值可通过调节仪器的材料

声速控制来操作(结果值并不一定是被检测材料的真实声速)。

应该注意,多数数字仪器的最小声速值为0.64mm/la

s(O.025in/u

s)或更大,在很

多情况下,该值不够小。因此,在编写公式时,需要使用1/2Amax或Amax的其它分数

35

西安石油大学硕士学位论文

式。

使用具有峰值记忆模式的仪器,A.扫描(图3.11)的信号包络线是通过越过缺陷扫

描而捕捉到的,如图3.12所示。

^_处廊

|/7鹿∥l

%^。

^显示

1’’一

-/I一-'

,’八

J-

,

lL

||l瓦Ill

;;

11I

1

i{}l{

;

。

{

●

l

p

i

J

I

ll

图3-11缺陷信号包络线

’忍^-

^-

1彪A-

r驴N

图3—12缺陷扫描图

在仪器的峰值记忆模式下,标定校准是通过扫描参考反射物实现的,调整闸门水平为50%Amax;调整闸门起始位置和宽度,使其横跨显示在图3.13所示信号包络线的宽度。

如图3.14所示,使用通孔(图3.15)进行标定校准时,信号包络线将包括探头越过通孔扫描时的ID和OD信号。记录ID反射指示体的振幅为1/2Amax的T1位置、OD反射指示体的T2位置。然后,用下述方程式于计算标定校准所要求的闸门宽度值。

GW=dr/(Amax/2)

(3—3)

式中

GW——闸门宽度;dr——参考反射物的深度;A/llax——峰值信号振幅。

然后,调节仪器材料声速值,直至获得合适的闸门宽度值。设定仪器对被测材料和

所用特定探头为标定校准状态,确定参考增益值和仪器材料声速值等两个常量。进行缺陷深度测量时,使用的标定校准的增益值必须保持恒定。

_—2_.—,rI

第三章油气输送管缺陷常规超声检测原理及专用评定方法

1闸门宽度‘

?‘八

处?煜示

^m似

J

l

,

‘

l

&

f

1.

J|1

/

、

*|

1

【z

1

五

J

l毫

',2^臌

::I

l

’,2^一

}毛

r

●

l

事

I

烁

—、I

『I

}

!

'

J

|

,羚.

’

■

l

■

;;

Ji}|l≮f

o

\

ll

。

||

|

』;1

fr,|{

{\

I

||

||

‘/i{

二1

-

L兀

I

T。。

^^

I

i1-

|

;r

||||||

||

√!

I

!

t!

豫一

I,。lt、

II

I

●!

i

j

;

l

●

t

/{

!

与

l、

§.1

-

I{

-I

I

Vt。^附

?-^m

图3-14使用孔时仪器的标定校准

画出信号包络线和按图3.13所示调整闸门,可进行径向深度测量。用下式进行径向深度的计算:

di=(Amax/2)GW

式中

di——缺欠深度;Amax——峰值信号振幅;OW——闸门宽度。

(3-4)

37

西安石油大学硕士学位论文

图3-15使用通孔标定时的扫查方式

当工件中缺陷尺寸大于声束截面时,可用测长法来确定缺陷的长度。测长法是根据[1]半波高度法(6riB法)在平面探伤中的利用已经在前面做了分析,用6dB法测定陷的指示长度,如图3.18所示。外圆周向探伤测长时。缺陷的指示长度Lf为:

0=丢(R一。)(3-5)

图3-17平面探伤6dB测长法图3-18圆弧面探伤6dB测长法3.2.2缺陷长度及大小的评定缺陷波高与探头移动距离来确定缺陷的长度尺寸。按规定的方法测定的缺陷长度称为缺陷的指示长度。根据油气输送管裂纹型缺陷的特征,我们用半波高度法(6dB法)和当量计算法来确定缺陷的长度。缺陷的长度时,探头的移动距离就是缺陷的指示长度,如图3-17所示。然而对油气输送管进行周向探伤时,探头的移动不再是缺陷的指示长度了,这时要按几何关系来确定缺

第三章油气输送管缺陷常规超声检测原理及专用评定方法

式中I——蟓头移动的外圆弧长:

R——圆柱体外半径;

xr—-缺陷的声程。

内孔周向探伤测长时,缺陷的指示长度Lf为:

o=詈(,.+o)

式中(3—6)I—.探头移动的内圆弧长;卜圆柱体内半径;

xr—-缺陷的声程。

[2]当量计算法【1】。

用6dB法对缺陷定量,只限于应用在大于焦点尺寸的缺陷定量方面,对于小于焦点尺寸的缺陷,目前尚未有成熟的方法,本文采用当量计算法对其进行评定。

用普通探头检测时,对小于声束直径的缺陷,用与规则形状反射体回波高度相等时规则形状反射体的尺寸表示被评定缺陷的“当量尺寸”。实际应用中利用平底孔作为规则反射体较多。

当x>_3N时,规则反射体的回波声压变化规律基本符合理论回波声压公式。当量计算法就是根据探伤中测得的缺陷波高的(m值,利用各种规则反射体的理论回波声压公式进行计算来确定缺陷当量尺寸的定量方法。应用当量计算法对缺陷定量不需要任何试块。是目前广泛应用的一种当量法。下面以纵波探作伤为例来说明平底孔当量计算法。

平底孔和大平底面的回波声压公式为

名=器P等(大平廒>3Ⅳ)(3-7)

弓=等P等(平底弛>3Ⅳ)

不同距离处的大平底与平底孔回波分贝差为(3-8)

妒20lg等_20lg袅砌(。一%)

式中△肼——底波与缺陷波的dB差;(3-9)

x,——缺陷至探测面的距离;

靠——底面至探测面的距离;

JD,——缺陷的当量平底孔直径;

允——波长;

口——材质衰减系数(单程)。不同平底孔回波分贝差为

西安石油大学硕士学位论文

△12础?g乏划-g嚣铊吨叫

式中(3-10)△1,——平底孔l、2的(1B差;

D厂l、D,2——平底孔l、2的当量直径;

而、而——平底孔I、2的距离。

利用以上两式测试试结果可以算出缺陷的当量平底孔尺寸,以此进行缺陷近似当量评定。

3.3本章总结

本章介绍了超声脉冲反射法检测的基本原理,油气输送管内壁腐蚀缺陷的基本原理;超声脉冲反射法对油气输送管裂纹型缺陷的检测原理;缺陷深度及大小超声评定方法及其原理。本课题采用了缺陷回波高度法、ADDT技术、6dB法和当量计算法等专用方法评定缺陷的深度和大小。40

第四章常规超声检测系统设计

第四章常规超声检测系统设计

4.1实验检测系统设计

4.1.1检测系统的组成

油气输送管的常规超声检测系统通常由超声探伤仪、探头、试块、耦合剂、记录显示装置等组成,每一部分都将对检测效果产生重要影响。超声检测的目的有三个:发现缺陷,缺陷定位和缺陷定量,为了达到检测的三个目的,必须对检测系统的各个单元进行最佳设计,克服技术实施上的难点问题。

4.1-2检测仪器的确定

由于油气输送管缺陷的常规超声检测采用脉冲反射法,因此选用满足A型脉冲反射式超声探伤仪通用技术条件的仪器,可保证其最低检测功能。脉冲反射式超声探伤仪种类,型号很多,但从其信号处理技术上来分,主要有模拟型和数字型两种,数字信号技术同模拟技术相比,最主要的优点是数字处理可扩展超声信号的动态范围,大动态范围的数字化仪器同模拟仪器相比,更易于校正,能采集和记录更多的数据,此外,还能把包括脉冲发生器/接收器和换能器参数在内的检测条件等信息存贮在数据文件库内,在输入相关参数后,可准确显示有关数据。

为了准确评定油气输送管裂纹型和腐蚀坑型缺陷,我们选用了数字式超声探伤仪进行检测,对探伤仪的基本性能要求为:其工作频率范围为0.5删z—IOMHz,仪器至少在荧光屏满刻度的80%范围内是线性显示。探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB的误差在±ldB以内,最大累计误差不超过IdB。水平线性<1%,垂直线性<3%,应具有报警、记录、存贮、打印、计算功能。其余指标应符合JB/T10061的规定。因此,选用英国SONATEST生产的Masterscan380数值型超声波探伤仪(图4-1),它具有很强的发射功率,垂直线性优于1%,放大器精度在±O.IdB,具有距离一振幅(DAC)补偿修正功能。

图4-1Masterscan380数值型超声波探伤仪

4.1.3油气输送管内壁腐蚀坑型缺陷专用检测探头的设计探头是超声发射和接收器件,是检测评价系统的关键,检测的可靠性和评价精度在

西安石油大学硕士学位论文

很大程度上取决于探头类型和参数,即探头频率、折射角、探头远距离分辨力、声束宽度、聚焦范围和声束中心轴线的歪斜程度等。针对腐蚀坑缺陷,设计研究了专用检测探头。

由于内壁腐蚀缺陷检测存在近场检测,曲面接触等技术难点,使用普通探头进行检测受到了一定的限制,为此专门设计并制作了周向接触式近程组合双晶纵波探头用于体积型腐蚀缺陷的检测。

(1)双晶探头基本构造

探头一般由壳体、晶片、吸收块,波型转换器(楔块)等构成,不同类型、角度的探头可达到不同的检测功能。双晶探头有两块压电晶片,一块用于发射超声波,另一块用于接收超声波。根据入射角吼不同,分为双晶纵波探头(吼<%)和双晶横波探头(吒=%口%)。

双晶探头的结构如图4—2所示。

b

图4-2不带曲率的双晶探头结构

双晶探头具有以下优点:

a、灵敏度高;双晶探头的两块晶片,一发一收。发射晶片用发射灵敏度高的压电材料制成,如PZT。接收晶片用接收灵敏度高的压电材料制成,如硫酸锂。这样探头发射和接收灵敏度都高,这是单晶探头无法比的。

b、杂波少富区小:双晶探头的发射与接收分开,消除了发射压电晶片与延迟块之间的反射杂波。同时由于始脉冲未进入放大器,克服了随塞现象,使盲区大大减小,为探伤近表面缺陷提供了有利条件。c、工件中近场区长度小:双晶探头采用了延迟块,缩短了工件中的近场区长度,这

第四章常规超声检测系统设计

对探伤是有利的。

d、探测范围可调:双晶探头探伤时,对于位于棱形abcd内的缺陷灵敏度较高。而棱形abcd是可调的,可以通过改变入射角口:,来调整。口,增大,棱形abcd向表面移动,在水平方向变扁。口,减小,棱形向内部移动,在垂直方向变扁。

(2)焦距的选择

组合双晶探头常用两晶片主声束轴线的交点(焦点)至表面距离即“焦距”,这个概念来表示在被检测介质中的检测灵敏度最高的位置。这里所说的焦距与光学聚焦或声学聚焦(如聚焦探头的聚焦)并无相同意义。为了直观地说明焦区的大小,我们用双发双收状态下两个晶片发射声束在被检介质中折射声束轴线的交点来表示,由于有一定的入射角,因此,在被检测介质中存在的四个焦点(纵波一纵波、横波一横波、纵波一横波、横波一纵波),见图4—2,这些焦距分别为【38】:

允=(L-2atgo,L)/2tg#,.(4一1)

(4-9.)厶=(三一2始吼)/2觚

九=(三一2抛吼)/(辔尻+培展)

式中(4—3)I一二压电晶片中心的距离;d-一晶片中心到界面的距离;

Bl_一纵波折射角;pr硼波折射角。

所形成的四边形(棱形)的半宽度b为:

b=(工/2一抛口)(辔尾-tg风)/(培统+tg层)(4—4)

由图4-3有机玻璃/钢界面声压往复透过率曲线可知:当入射角铆<27.6。(%)时,折射横波声压往返透射率%很低,折射纵波声压往返透射率兄较高,主要利用纵波检测,对焦距而言,通常只考虑屯的情况,即:

纠M酬2tgP(半]]

式中沁5,Cl——延迟块中的纵波声速;

C广.钥中纵波声速。

油气输送管有壁厚小、外径小的管道,也有壁厚较大、外径较大的管道.因此,双晶探头设计时需考虑壁厚变化因素。

为了对一定厚度范围内的可能存在的缺陷都应有良好的检出能力,由于检测多属近场检测,因此要尽量提高探头近区的检测能力,使声束交点处于近区范围;为了提高近场检测灵敏度,我们对探头的参数进行了设计和选择。根据检测厚度设计焦距,通过改

西安石油大学硕士学位论文

变入射角度和楔块厚度来控制声交点位置。

柏

∞

曩

苫20

d

10、.-r’\\巫‘\\珞-’-、\‘\\

一乡厂N

有机玻璃/钢界面声压往复透射率\图4-3

(3)入射角度Ⅱ

当利用折射纵波进行检测时,入射角a通常不大于12。,此时折射横波含量可以忽略(见图4—3)。输送管内壁腐蚀缺陷通常深度较浅,本课题中采用巾127的管道进行试验,以“焦点”落在101m处为设计目标进行设计,即:

删¨dtgaL,2tgP(半]]=10

由(4—6)、(4—7)式通过选择适当的L、d、a可获得所要求焦距。…6,且蛏120(4-7)

(4)晶片材料和楔块厚度d

选用镜片材料不但要考虑晶片发射和接收性能,也要考虑经济适用性,通过比较锆钛酸铅陶瓷、钛酸钡陶瓷、石英单晶等几种材料,选用锆钛酸铅陶瓷作为晶片材料。

延迟块一般用有机玻璃或丙烯酸树脂制成,其功能除了调整纵波入射角Q以外,其厚度的存在能把发射脉冲的阻塞时间以及一部分近场落入延迟块内,从而提高近表面分辨率。

设延迟厚度为d,则分布在管道壁内的剩余近场区长度N’为:

N’=N—d导n

02(4-8)’。

其中:C;一延迟块中的声速;

C2-钥中声速。

综合考虑影响探头性能的众多因素及(4-6)、(4-7)、(4-8)式关系,近程双晶纵波探头选用10x15方晶片,5MHz工作频率,且声束轴线交角为150(入射角a=7.50),声程交点深10mm,L,d的设计参数要保证探头体积适中即可,d一般在3-'--6mm范围。

第四章常规超声检测系统设计

(5)探头楔块曲率的磨制

为了保证探头与管道外表面良好耦合,需将组合双晶探头的延迟块磨制成与管道外表面曲率一致的凹圆柱面,但由此引起了探头入射角度及延迟块厚度的改变,使原来的设计的焦点位置发生了变化,需经试验来确定这些参数的真实值。

磨制方向:使探头的隔声层沿管道轴向位置,若使隔声层与管道轴向垂直放,延迟块平底面磨制凹柱面与管道曲面吻合,这种方法能保持探头原始入射角不变且磨制简单,但由于管材生产过程中,组织缺陷一般易沿轴向分布,使声束反射受影响,检测灵敏度低。

(6)探头主要参数测试

本课题中用5MH:10×15×2FIO探头进行试验,故对其主要参数的设计值进行了实测,结果见表4-1。

表4-15MHzlOX15X2FIO探头探头主要参数设计值与实测值

声束交点位置(姗)

设计值10实测值9.2II设计值7.5。

1.探头设计入射角度实测值9.8。4.1.4油气输送管裂纹型缺陷专用检测探头的设计

(1)斜探头的基本结构

横波斜探头是利用横波探伤,主要用于探测与探测面垂直或成一定角度的缺陷,斜探头的结构如图4—4所示。由图可知,横波斜探头实际上是直探头加透声斜楔组成。妻∥

片

图4.4不带曲率的斜探头结构

透声斜楔的作用是实现波型转换,使被探工中只存在折射横波。要求透声斜楔的纵波波速必须小于工件中的纵波波速,透声斜楔的衰减系数适当,且耐磨、易加工。一般透声斜楔用有机玻璃制成。(近年来有些探头用尼龙等其它新材料做斜楔,效果不错)。

西安石油大学硕士学位论文

斜楔前面开槽。可以减少反射杂波。还可将斜楔做成牛角形,使反射波进入牛角出不来,从而减少杂波。

横波斜探头的标称方式有三种:一是以纵波入射角口:.来标称,常用口:.=300、400、450、500等,如独联体国家和我国有些探头。二是以横波折射角展来标称,常用风-=400、450、500、600、700等,如西方国家和日本。三是以K=tg,O,来标称,常用K=0.8、1.O、1.5、2.O、2.5等,这是我国提出来的,使缺陷定位计算大大简化。目前国产横波斜探头大多采用K值系列。

K值与口,、展的换算关系见表4-2。注意此表只适用于有机玻璃/钢界面。国产横波斜探头上常标有工作频率、晶片尺寸和K值。

K值1.01.52.O2.53.0

ps45056.3063.4。68.2。71.60

吼36.7044.6049.1051.6053.50

K值探头是我国特有的一种标称法,在工件探伤中进行缺陷定位、定量计算十分简便。

(2)设计思想

为了使探头的主声束辐射到油气输送管内外面的裂纹,设想从管体圆柱面使超声波入射,使主声束在管道内传播;由于管道有一定的曲率,且探头的晶片宽度一定,超声发射能量受到限制,使超声检测的难度增加,为提高检测灵敏度,对探头的参数进行了设计和选择。

(3)探头入射角的确定

对于一定规格的油气输送管,为了使其周向检测时为全横波入射,则有一个K值得限制,从而对探头的入射角有一定的要求。

当用横波周向探测油气输送管时,对应于每一个确定的K值探头,都有一个对应的最大探测厚度。当波束轴线与简体内壁相切时,对应的壁厚为最大搽测厚度Tm。当工件厚度大于Tm时,波束轴线将扫查不到内壁。不同K值探头最大探测壁厚Tm与管道外径D之比Tm/D可由下述方法导出,见图4.5所示。

sin口:r:坚至:1一堡

告≤知;n班11,一去]∽9,

式中Tm——可探测的最大壁厚:

D一工件外径;K?—探头的K值,K--tgl3。

第四章常规超声检测系统设计

}]

‘辰弧

。j《L.j/.1

\./

J,

iI

●

图4-5斜探头K值范围的确定

由式(4-9)算出不同K值探头对应的Tm/D列于表4—3。

表4-3不同K值(13)对应的Tm/D的范围

K

O.6533.2。0.54760.2262

O.70350

0.838.7。0.62520.1874

1.04500.70710.1465

1.556.300.83200.0840

2.O63.400.89420.0529

2.568.200.92850.0358

3.O71.500.94870.0256

3.57400.96130.0194

B

f,RTIIl/D

0.5736

0.2123

通过上表,可以确定探头需要的探头K值大小,从而也可计算出探头的入射角。入射角吼可按下式计算:

…酊1I老√羔)

式中

C¨——斜楔中的纵波速度;C。,——工件中的横波速度;

汁㈣

K——探头的K值,K-tg:s。

根据实际需要,本课题中使用的探头K值为2.0。探头的入射角为:49.110。(4)探头频率的选择

为提高对缺陷的检测能力,希望超声波的能量集中,即探头的声束扩散角要小。影响超声探头声场声束分布的主要因素有,探头晶片振动的频率及晶片的尺寸,晶片尺寸大时,超声能量集中,但晶片的尺寸随着接触面宽度一定不能再变大。因此,可以提高检测频率才能够使声速的半扩散角变小,使超声能量集中。

超声波的频率与超声波的衰减直接有关,频率高,衰减大,超声波穿透能力降低,超声

波传播距离近。

综上所述,选用了5MI-lz探头进行探伤试验。(5)晶片材料及尺寸的确定

47

西安石油大学硕士学位论文

晶片材料的选用,应考虑到探头自发自收的需要:同时具有良好的发射性能于接收性能;经济适用也是要求之一。市场上以PZT(锆钛酸铅,PbZrTi03)为晶片的可拆卸探头较为适用。

晶片尺寸增加,声束半扩散角减少,超声能量集中,远距离缺陷检测能力增强,但晶片尺寸增加,近场区长迅速增加,处近场区的缺陷回波声压不稳定,容易引起误判,总合以上因素,本项目选用了较大尺寸晶片,其规格为8"--lOmm。

(6)斜楔的设计

斜楔又称波形转换器,它的功能是把压电晶片激发出的纵波以一定角度倾斜入射在斜楔底面与被检工件表面之间的界面上,由于超声波的折射特性,不仅改变超声波进入工件中的传播方向,而且在适当角度时能激发出新的波型以满足检测的需要。斜楔的设计主要考虑以下两个因素:斜楔材料的选择和斜楔形状的设计。

斜楔与利用折射原理的波形变换直接相关,根据斯涅尔定律:

盖8111=品n/J口Sl———‘_=———o∽Ⅲ14一IIJ

式中cl一斜楔的纵波声速:

口一纵波声束轴线的入射角;

C,一工件中激发的新型超声波的声速;

∥一折射声束轴线的折射角。

由于利用斜探头激发横波,横波的声速低于纵波声速,折射角大于入射角才便于应用。故一般斜楔材料的纵波声速低于被检介质中的纵波声速。而且斜楔材料应具有声速各向同性的特点,可以不受加工方向的限制。在常温下常用的斜楔材料有:有机玻璃(C,=2730m/s):聚苯乙烯(C,=2300m/s);尼龙101(C,=2310m/s);聚碳酸酯(C:=2200m/s);聚枫(PSF)(C,=2250m/s);

考虑到超声波透声率的因素,应使斜楔材料的声阻抗尽量与被检介质的声阻抗相近,减小声反射率,提高透射率,面所描述的常温下常用斜楔材料的声阻抗为:有机玻璃为3.24×106Xg/m2?s;聚苯乙烯为2.42x106磁/m2?s;尼龙101为2.4×106磁/加2?s:聚碳酸酯为2.4×106Kg/m2?s;聚枫(PSF)为2.67x106磁/m2.s。

为保证透声性要求,斜楔材料的超声衰减系数尽量小为好,上述材料的常温纵波衰减系数为:有机玻璃为O.87dB/mm;聚苯乙烯为0.3dB/mm;尼龙101为1.52dB/mm;聚碳酸酯为3.28拍/mm;聚枫(PSF)为1.24dB/mm。

此外,斜楔材料应具有良好的加工性能,便于加T_N作,而且也应兼顾经济效益(材料价格与加工费)。综合考虑上述因素,本课题选择有机玻璃为斜楔材料。

第四章常规超声检测系统设计

斜楔材料确定后,关键的问题即是设计斜楔形状,除了保证所需的入射角外,特别要注意使得晶片发射的超声波在斜楔底面上反射的部分不致因楔内反射返回晶片而造成干扰一称为楔内回波干扰,这种干扰会导致始波占宽太大而影响近表面分辨率。斜楔形状的设计应使楔内回波走向死角,经多次反射,散射而衰减消耗掉,为了提高消除楔内回波的效果,还可以在斜楔端面、顶面上设置陷阱贴附吸声材料(如吸收块等),把到达斜楔端面或顶面上的声能吸收掉。

(7)探头楔块曲率的磨制

为了保证探头与油气输送管外表面良好耦合,需将探头的斜楔磨制成域输送管外表面曲率一致的凹圆柱面,但由此引起了探头入射角度及斜楔厚度的改变,使原来的设计的K值和入射角发生了变化,需经试验来确定这些参数的真实值。

(8)其他因素

探头晶片的接收、发射灵敏度,探头的外观形状使用寿命等也是考虑的因素。2.评价专用探头

本课题中采用采用5P8x9K2专用单晶曲面斜探头,其灵敏度、频率、折射角、声束偏斜角、晶片尺寸及与管径接触面的吻合程度是实现检测可靠性的几个主要参数。由于要探头与所检测管道的外表面要很好藕和,所以探头的K值发生变化,本课题中采用外径为720唧管道进行实验,经测定,探头的实际K值为1.83。

4.2耦合剂选择

超声耦合是指超声波在探测面上的声强透射率,超声耦合好,声强透过率高,为了提高耦合效果,在探头与工件表面之间施加一层透声介质,以排除探头与工件表面之间的空气,使超声波能有效地传入工件,探伤使用的耦合剂,必须满足下列要求:

[1]声阻抗与被检工件、探头透声楔块声阻抗尽量接近,以减少声能损失:

[2]耦合剂有适当粘度,不易流失,尤其是对凸曲表面检测时,探头与工件接触后,耦合剂不会完全被挤压出等:

[3]无毒无蚀,对人和工件无害:

[4]来源方便,价格依廉,易清洗:

故此,扫查时,可选用机油作为耦合剂,缺陷定量时,可选用声阻抗较高的水玻璃或甘油为耦合剂。

4.3实验试块

制作了不同类型的人工缺陷模拟试块,人工缺陷通常有孔和刻槽,孔有不同直径大小的孔,刻槽有不同深度的刻槽,根据需要调节不同的检测灵敏度。具体见实验研究部分。

4.4显示方式

A型显示是超声检测中应用最多的显示方式,利用A型显示的检测结果,可以根据所显示的回波振幅高度评估缺陷大小,根据显示回波在水平扫描基线上的位置,可以判49

西安石油大学硕士学位论文

断缺陷在被检测材料中的位置,评定裂纹型缺陷的深度。本课题采用A型显示方式。4.5本章小结

本章主要对油气输送管裂纹和腐蚀坑检测系统进行了设计,确定了检测仪器,裂纹和腐蚀坑检测专用探头设计;耦合剂的选择;显示方式,为实验研究做准备。50

第五章常规超声专用检测工艺及实验研究

第五章常规超声专用检测工艺及实验研究

5.1专用检测工艺规程

检测前,应确定检测工艺和检测评价方法,以有效发现缺陷和精确确定缺陷的位置,大小和深度。包括以下内容:检测准备、扫查方式、检测范围和扫描速度、检测灵敏度、扫查速度等项目的确定。

5.1.1检测准备

油气输送管的超声波探伤检验应在规定的生产工序中进行。被检验管体的内外表面应光滑洁净,以保证检验结果的可靠性。因此,被检管体的表面在检测前应进行清理,表面质量应经外观检测合格。所有影响超声检测的杂物都应予以清除,探伤前探伤面要清洁,应无影响耦合和扫查的氧化皮、锈蚀及泥浆等。其表面粗糙度应符合检测要求。表面的不规则状态不得影响检测结果的正确性和完整性,否则应做适当的处理。

耦合剂应采用透声性好,且不影响下道工序的耦合剂,如机油和水、化学浆糊等。5.1.2扫查方式

为保证声速覆盖整个管体,有效检测,准确评定,本试验采用了预扫描检测和精确扫描检测方式。

(1)预扫查检测

所有检查区域的预扫查检测采用专用探头进行扫查,扫查前,首先调节扫描速度,然后调节探伤灵敏度,探伤灵敏度是用对比试块上得人工缺陷来调节(针对裂纹型缺陷)。对比试块上的人工缺陷见下表5-1。

表5-1人工缺陷规定

级别IⅡⅢ

人工缺陷长度(nun)404040

人工缺陷深度t占壁厚的百分比%5(o.2-1.Omm)8(0.2-3.Omm)10(0.2?3.Omm)(2)精确扫查检测和评价

对预扫查检测中发现超过探伤起始灵敏度回波信号的区域,采用精确扫查方法进行缺陷评定。

a.油气输送管裂纹型缺陷评价扫查

用回波幅度法和ADDT技术评定进行缺陷评价:在与输送管材质、表面粗糙度和形状一致的试块上调节灵敏度,要求在其它探伤状况(如仪器、探头、灵敏度旋钮位置及对探5l

西安石油大学硕士学位论文

头的压力等)不变的条件下评价被检输送管缺陷深度。用半波高度法(6dB法)评定裂纹型缺陷的长度。

b.腐蚀坑型缺陷的检测评定

评定腐蚀坑型缺陷深度时,一种方法是根据扫描速度和显示回波位置评定,另一种方式是输入壁厚、探头角度,延迟时间等参数,由探伤仪处理系统计算显示。评定腐蚀坑面积时,采用6dB法测定大于声束尺寸的蚀坑面积,探头在缺陷区域周围移动,通过观察回波信号下降到低于某一设置水平时,大致画出缺陷的边缘,进行测量。采用当量面积法测定小于声束尺寸的蚀坑面积。

5.1.3检测范围和扫描速度

调节检测范围的目的是确保已知检测范围的缺陷和工件几何回波显示在荧光屏上,以便观察、分析和评判。调节方法是用已知人工缺陷试块调节,体积型腐蚀坑缺陷检测时,扫描速度按2:I或4:1调节,裂纹型缺陷检测时,扫描速度按1:1或1:2调节。5.1.4检测灵敏度

调节检测灵敏度的目的是为了保证能够发现整个扫查深度上按验收标准确定的最小缺陷。具体调节方法是:在规定的试块上(如平底孔试块和钻孔试块或裂纹试块),把要求检测的人工缺陷的回波调节到荧光屏满刻度80%波高,再提高3"--6dB作为扫查灵敏度,在检测过程中发现缺陷后,再根据实际情况重新调整灵敏度并进行评定。由于输送管表面和材质的原因,灵敏度存在以下补偿。

(1)耦合补偿。在检测和缺陷定量时,应对由表面粗糙度引起的耦合损失进行补偿。(2)衰减补偿。在检测和缺陷定量时,应对材质衰减引起的检测灵敏度下降和缺陷定量误差进行补偿。

(3)曲面补偿。由于被检钢管被检表面为曲面,因此应采用曲率半径与工件相同或相近的试块,通过对比试验进行曲率补偿。

5.1.5扫查速度

探头的扫查速度不应超过150mm/s。当采用自动报警装置扫查时,不受此限。

5.2检测实验及结果

油气输送管裂纹型和腐蚀坑型缺陷检测实验均按照前面的检测工艺进行。

5.2.1油气输送管裂纹型缺陷检测实验及结果

1.检测系统能够达到的检测灵敏度

检测灵敏度是指在确定的声程范围内发现规定大小缺陷的能力。一般油气输送管道缺陷检测要求达到的检测灵敏度为N5刻槽大小(刻槽类型为方形,人工缺陷深度占壁厚52

第五章常规超声专用检测工艺及实验研究

的百分比为5%),实验室研究表明,该系统可以对0.3mm以上的刻槽有清晰的波形显示,信噪比较高。下面是对深度为O.28m(图5—1),O.75咖(图5—2)刻槽的A扫描图(试块为外径为720ram,厚度为16.6ram)。

UT工L

V工D墨OH工SC

BE冉向6C■0灌Ii-■■n霄冒f高=瘟

...’圃

…(]

。‘‘厂]

m露抖

释.鲥

。

嘲●儡‘黔j饔霜I释糍嶂嘲|‘

鳓隧

.

麓邑k..

置:i:j:j茜1

一..。.L

‘.J

鹭础

IE一一-暖

出阕

.

.

:::L

图5-1深0.28M刻槽的A扫描

UT工LV工碧墨OH工SCB墨矗AOC■■:lI‘I■◆n竹百r窭嚣==

.‘匿釜函

:::广_

..≮一

‘

引燮}黼l

鳞

蹦

ljI:基

‘

l氟

’

勰五。.

i:;;i‘i:一—E㈣

..

._.

u.山J

‘I

“

艘!

姓立蘑

...厂一...1........一

图5-2深0.75mm刻槽A扫描

2.裂纹检测精度试验[1]管道模拟裂纹

检测试块为外径为720ram,厚度为16.6mm,管道内表面模拟纵向裂纹深度依次为0.5ram,lmm,1.5mm,2mm,3mm,4mm,6mm。长度均为5mm。ADDT技术检测灵敏度为:

63dB;

ADDT技术的K值为0.699。深0.5ml模拟裂纹的A扫描及ADDT图见图5-3

和5—4,深4.0mm模拟裂纹的A扫描及ADDT技术图见图5—5和图5—6。

西安石油大学硕士学位论文

MA8TERBCAN1000897

警…;图5-3深0.5mm模拟裂纹的A扫描380

iI:

图5-4深0.5mm模拟裂纹的ADDT技术图图5-5深4.Omm模拟裂纹的A扫描

第五章常规超声专用检测工艺及实验研究

V▲BtERBC^对

88a

IO008口7

图5-6深4.0ram模拟裂纹的ADDT技术图

具体检测结果如下(表5—2):

表5-2两种方法的检测结果

缺陷

NO

l2

壁厚方向尺寸测量结果

回波幅度法(mm)

16.0515.50

误差

ADDT技术

(ram)

15.74015.32815.00114.76913.88613.03011.678

计量深度(mm)

16.1

回波幅度法

相对误差(%)

0.310.642.524.04

ADDT技术相对误差(%)

2.241.740.65

15.6

15.114.613.6

34

5

15.48

15.1914.9514.5014.08

1.16

2.10

9.9315.08

32.83

6

7

12.6

10.6

3.41

lO.17

(注:尺寸测量结果为缺陷顶端至管道外表面的距离)

对上述7个不同大小的人工模拟模拟裂纹进行了不同方法的检测实验,从表5-2可以看出,缺陷深度值小于1.5mm时,ADDT技术检测相对误差有变小得趋势,且均在2.5%以下,回波幅度法的检测相对误差有所上升,但也低于3%和回波幅度法都在3%以下,均满足检测精度的要求,这时ADDT技术和回波幅度法均可使用,特别是由于回波幅度法操作简单,所以使用回波幅度法尤为方便。

但是当缺陷深度值大于1.5mm后,ADDT技术和回波幅度法的检测相对误差都有所增大,且回波幅度法的增长趋势明显高于ADDT技术,例如在检测2mtn深的缺陷时,回波幅度法的相对误差为4.04%,ADDT技术的相对误差为1.16%,回波幅度法的相对误差高出

ADDT技术的相对误差有2.88个百分点。但是在检测6衄深的缺陷时,回波幅度法的相

对误差为32.83%,ADDT技术的相对误差为10.17%,回波幅度法的相对误差高出ADDT技术的相对误差有22.66个百分点。所以,在裂纹类缺陷深度大于1.5mm左右时,推荐使用ADDT技术进行缺陷深度评价。

[2]自然裂纹

55

西安石油大学硕士学位论文

检测试块为外径为720ram,管道壁厚为17m屿ADDT技术检测灵敏度为:70.8dB,K值为O.55。超声评定长度误差范围:2"--3rnm,检测结果见表5-3。检测缺陷深为8.8mm和13.9turn的ADDT技术图见5—7及5-8。

表5-3油气输送管道周向分布内裂纹检测结果

缺陷

NO123456

壁厚方向尺寸测量结果

回波幅度法(mm)

16.513.7213.1611.3710.7510.53

误差

回波幅度法相对误差(%)

O.605.375.3212.5722.1625.35

ADDT技术(mm)

16.98113.93213.56110.5439.31l9.102

计量深度(mm)

16.614.513.9lO.18.88.4

ADDT技术相对误差(%)

2.293.922.434.385.818.36

严一;?—严一豳,’一l

;

I

。

ilABttR8C^■300IOOO矗●7

。匿瑶溜

●

一一矗i?L一

一

:

¨0越i萋

f}{{ii

ji—I

;黼‰墓癯氢蘸

‘。蓬錾

.r…—一

E}:飘;

。L一

{器器赣缸缸翻嚣器‰缓麓嚣攀轴翱鳅燃奄枣

军蓬::鬟墨鼙嗣蕊墨譬嗣芝曼露!蓄j话翰商i甾■黼

‘tk审,¨JJ一,

图5-7检测缺陷深为8.8ram的ADDT技术图图5-8检测缺陷深为13.9mm的ADDT技术图

从上表可以看出,回波幅度法和ADDT技术在检测自然裂纹时相对误差也是在增加。

在检测8.4ram深的裂纹时,回波幅度法的检测深度为10.53ram,相对误差为25.35%,而ADDT技术的检测深度为9.102ram,相对误差为8.36%。回波幅度法的相对误差比ADDT技术高出16.99个百分点。ADDT技术在检测原理上不但考虑了缺陷的径向深度会影响回波幅度,而且还会影响到传播时间,所以对缺陷的定位更加准确一些。检测精度的影响因素是多方面的,不但与检测仪器、操作人员水平有关,还与自然裂纹的方向、形态有关,不同的裂纹方向、形态超声波对他们的敏感程度也就不同,在对一些裂纹所在平面与超声波束垂直的裂纹进行检测时,精度较高,对一些裂纹所在平面与超声波束几乎平行的裂纹进行检测时,精度较低,甚至不能发现。

实验结论:

a.实验表明:回波幅度法适用于裂纹深度<1.5mm的状况,对深度>1.5mm的缺陷,

由于端角反射效应,回波幅度变化很小,这时推荐使用ADDT技术。两种技术对裂纹深度>O.5mm且不大于4mm时,均有较好的检测精度。

第五章常规超声专用检测工艺及实验研究

b.当扫描测量缺陷的时间不超过参考指示体的扫描测量时间时,也可推荐使用ADDT技术。缺陷的反射波振幅达到或超100%屏幕高度时,ADDT技术受到限制。所以使用参考指示体,确定ADDT技术K值大小时,要确定好增益值大小。

c.随着裂纹径向深度的增加,回波幅度法和ADDT技术的评定误差将会增大。d.检测精度的影响因素是多方面的,不但与检测仪器、操作人员水平有关,还与自然裂纹的方向、形态有关,不同的裂纹方向、形态超声波对他们的敏感程度也就不同。

5.2.2油气输送管腐蚀坑型缺陷检测实验结果

由于小口径、壁厚相对较薄的油气管道受到腐蚀的影响程度较大,本文以①127的管材作为试样,制作各种模拟腐蚀坑试块。

1.模拟蚀坑试块[1]平底孔试块

在①127的管材式样上钻05nen平底孔,深度依次为O.45、1.00、2.04、3.07、4.11、5.22、6.19、7.17(壁厚计量值8.65唧)(Ⅱ吼),各孔中心间距15m。测量深度为4.23mⅡn的平底孔的A显示图见5-9,具体结果见表5-4。

[2]圆底孔试块

在①127的管材式样上钻5mm孔径,深度依次为:O.2l、0.50、1.03、2.15、3.04、4.02、5.01各孔中心间距15nnn。测量深度为3.14唧的圆底孔的A显示图见5—10,具体结果见表5-5。

[3]锥孔试块

…

在①127的管材式样上,钻5hen圆孔,锥顶至表面距离依次为1.85、2.34、2.36、

3.39、5.37、6.32、7.30、8.30ram,各孔中心间距15mm。测量深度为3.10m的锥孔的A显示图见5-11,具体结果见表5-6。

2.模拟试块检测精度试验结果测试的结果如下表所示。

表5-4平底孔(壁厚8.65ram)模拟蚀坑的测试结果

实际深度(ram)

0.451.OO2.04

3.074.1l5.126.197.17

测试深度(mm)

l0.72

1.63

实际值与深度测量值差异(mm)

|0.280.4lO.59O.39O.89O.870.65

57

80%N度时dB值

|

48.950.7

2.48

3.72

50.750.9

62.6

4.235.326.52

62.874.1

西安石油大学硕士学位论文

lUrA.8TER8CAN

38O10OO8g7

’—一……——I二二垂霎薹[国

—羔!羔曼..望三遵EoH王sc

B嚣A

n堕ct夏穗互:日◆

.

图5-9测试深度为4.23ram的平底孔的A显示图

图中的深度值为模拟腐蚀坑顶端到管道外表面的距离(以下同)。

表5-5圆底孔(壁厚8.95ram)模拟蚀坑的测试结果

实际深度(mm)

O.2l0.501.032.15

测试深度

l0.46

1.522.083.144.104.58

实际值与深度测量值差异

|0.04

.0.49O.07-o.1

80%刻度时dB值

|63

676160.5

3.04

4.02

.O.080.43

6060

5.0l

图5-10测试深度为3.14mm的圆底孔的A显示图

第五章常规超声专用检测工艺及实验研究

表5-6

实际深度(mm)

1.852.342.363.394.395.376.327.308.30

锥孔(壁厚9.15mm)的测试结果

实际值与深度测量值差异

O.630.450.471.231.291.681.681.761.81

测试深度

1.221.891.892.163.103.694.645.546.49

80%刻度时dB值

8378.578.5887983858484

MA8TER8CANBT工L

U工D嚣8

380IO008g7

H工SCBEAA6C

E薹匿l砸’

6-05

L

辫踟融糯憾糯㈣嘲…

一m搬雠一以燃霈

图5—11测试深度为3.10mm的锥孔的A显示图

实验结果分析表明:

a.双晶探头对三类模拟腐蚀坑缺陷,均有良好的检出能力和较高的检测灵敏度,尤其是对平底孔缺陷,检测灵敏度最高,其次为圆底孔,锥孔,检测方法可发现大于6%壁厚深度的模拟腐蚀坑缺陷,对于大于10%壁厚深度的模拟腐蚀坑缺陷,有非常好的检出

能力。

b.一般地,超声测量深度总是小于孔的计量深度,缺陷形状不同,检测精度不同,且锥孔测量误差最大,这不只是由测量误差造成,还有测量原理本身的问题,对锥孔来说,声波反射最强的区域是孔的侧壁,而不是锥顶,因而按回波最强处得到的孔深度是锥孔侧某点至内壁表面的距离,而不是锥顶至内壁表面距离。

C.相同深度,相同直径的平底孔,圆孔和锥孔,达到相同回波高度时,其增益值的顺序为:平底孔<圆底孔<锥孔。3.蚀坑面积测试实验结果

西安石油大学硕士学位论文

用5Ⅲz10x15x2F10双晶探头进行面积定量测试。探头的2b值(焦点大小)为4.168r啪,缺陷面积用缺陷在管道内壁表面投影的直径表示。

[1]对大于焦点直径的缺陷

在o127的管道式样上钻中5mm、06mm、①8mm、①10mm、①12ram平底孔,孔的深度为4mm(壁厚计量值9.09mm),各孔中心间距15mm。用6dB法进行定量测试,测试结果见表5-7。测试精度≤1.5mm,且随平底孔直径的增大,误差减小。中12平底孔40%和80%屏幕波高A显示分别见图5-12,图5-13。

表5-7

平底孔直径(mm)

6riB法测试结果05---,①12mm平底孔直径用双晶探头6dB测试结果①5①6.2①6m7.0mSm9①10西10.5012m12.2

MA8TER8CAN3801000897

图5-12012平底孔40%屏幕波高A显示

MABTER8CAN3801000897

图5-13巾12平底孔80jl屏幕波高A显示60

第五章常规超声专用检测工艺及实验研究

[2]对小于焦点直径的缺陷

在o127的管道式样上钻①1.6mm、02mm、①3衄、(P4nun平底孔,孔的深度为4nun(壁厚计量值9.15ram),各孔中心间距15nmm。由于不适合用6dB法进行面积测试,用近似理论进行计算,然后在模拟试块上进行验证,理论计算值与实际检测结果比较,结果见表

5—8。

表5-8小于焦点直径缺陷理论值与实测值比较结果

平底孔直径(mm)

相对巾1.6平底孔

的dB值

理论计算值实际检测值

中1.6

O

中2

3.87

中3

10.

92

◇4

15.

92

02.7

11.7

14.2

结果表明:计算值与实测值吻合较好(最大不超过2dB),也说明用近似理论评价小于焦点直径缺陷的方法是可行的。

[3]对自然腐蚀缺陷的检测精度

对已含有蚀坑的2根旧管道上的5个蚀坑进行检测并进行了解剖测量,其结果见表

5—9。

表5-9自然腐蚀坑检测值与实际解剖测量值比较结果

坑深(mm)

管道编号

缺陷编号

检测值

解剖测量值

相对误差

面积(6dB法测)检测值

实测值

l1.11.22.12.22.3

1.61.2

2.42.11.4

1.41.81.5

14.3%33.3%

14×653x26010m18.4m22①12

(壁厚8.85mm)

2

m8

①17

14%

8.6%30%

(壁厚8.0ram)

2.3

2.O

m18

m10

注:对近似圆形凹坑、凹坑面积大小用其在内壁面上的开口直径表示。面积测定用

o1.6的孔进行灵敏度调节。各蚀坑进行检测时,对最高回波处探头中心位置进行标记,

按此标记位置并沿轴向进行解剖,对蚀坑最深处进行深度测量,结果即为解剖深度。

结论:

a.自然腐蚀坑缺陷深度检测值与解剖测量值相比较,绝对误差不超过0.7mm。相对误差平均值20.04%,坑深检测值有3个小于解剖测量值,当坑底不规则或较尖锐时误差大。对蚀坑外径,当蚀坑深度不在探伤盲区内时,6dB法测得的结果与解剖测量的绝对误差不超过1.6咖。

b.对1-1缺陷,超声测量面积值与实测值误差较大,这是因为1-1号腐蚀缺陷中有很大部分属轻微的均匀腐蚀,腐蚀深度小于0.5mm,对管道小于5%壁厚变化,却有小于8.85x5%=0.43ram变化时,一般不认为是缺陷(缺欠)。实验出现回波幅度最高处探头正下方位置一般与蚀坑最深处稍有偏离,偏差距离一般为l'--3mm。

6l

西安石油大学硕士学位论文

c.缺陷解剖测量的面积一般比超声测量值大,这是因为蚀坑非理想状态,蚀坑周围均有轻微腐蚀,且难以检测。且蚀坑形态底面粗糙度等直接影响检测效果及精度。5.3本章小结

本章内容为实验研究,主要做了以下方面的工作:确定了检测工艺,并根据检测工艺,做了裂纹和腐蚀坑的模拟缺陷实验和自然缺陷的实验,分析了检测系统检测精度和对检测结果做了分析,并得出了相关结论。

第六章油气输送管缺陷超声导波检测技术实验研究

第六章油气输送管缺陷超声导波检测技术实验研究

6.1检测系统的组成

超声导波检测装置由探头、超声导波检测仪、试块、耦合剂、打印系统组成。本章着重介绍使用中心频率在1MHz以上的高频导波对管道进行缺陷检测试验,得出检测结果并对结果进行分析,得出相关实验结论。

6.1.1检测仪器的确定

导波成像方法是一种以点带面的快速检测技术,其特点是可以通过一个很小的检测区域对周围一定范围内进行100%的面积及深度覆盖性检测,由于其检测效率高,现场灵活性好,具有一定的检测灵敏度及定位精度,非常适用于在役管道内外壁、板材等的腐蚀、裂纹等缺陷。由于要求所采用的导波检测仪器能够对缺陷快速成像,缺陷位置和大小要能够进行准确的评定。因此,选择以色列Isonic便携式快速超声成像检测仪(图6—1)。

图6-1快速超声成像检测仪

Isonic便携式快速超声成像检测仪是一种多功能超声检测仪,对各种缺陷信号采集、锁定均以A超图象为基础,以快速B扫功能、导波功能实现对缺陷的检测。可在大面积的金属平面或曲面上,对凹坑(腐蚀)、裂纹缺陷进行快速超声检测并成像,无需在整个检测面上进行扫描,即可对该表面进行全范围的超声检测。通过Isonic便携式快速超声成像检测系统特有的导波检测功能,结合平面、曲面导波探头,可以快速实现板厚3,--一40mm的金属材料缺陷检测。

Isonic超声成像检测仪的导波功能对管道的检测具有以下特点:能够对管道100%快速检测,覆盖管道所有检测区域;采用的是高频超声导波,检测灵敏度高,对管道内外腐蚀具有同样的灵敏度;检测成本相对较低,除探头安装区域外,可不开挖、不拆保温层;低噪音,定位准确;检测距离两米左右,无近场盲区;可发现单个点状凹坑,可进行彩色成像;采用超声耦合剂保证耦合,探头采用手持式单探头,现场灵活性好,同时63

西安石油大学硕士学位论文

具有超声B扫描功能。

对于导波检测,Isonic超声成像检测仪配被FLOORMAP软件,具体功能和特点有:(1)可以对平面横向(纵向)及管道环向(径向)内外壁缺陷进行成像和记录,可以实现回波波幅的连续测量以及沿探头轨迹反射体的坐标的确定;

(2)具备时基(实时)以及实际位置(基于附加编码器界面)的数据记录模式;

(3)提供完整的扫描缺陷成象后的A扫描记录;

(4)导波扫缺陷成象的脱机分析的特点如下:在图象的任意位置,可以对缺陷的定量坐标以及反射体尺寸进行评定;返回导波扫截面成象记录的A扫评定;动态回波分析;根据A扫分析,对于缺陷成形以及分析:根据不同的增益以及抑制等级的设置,重新形成扫描缺陷图。

6.1.2导波专用检测探头

本检测系统采用的是高频曲面导波检测专用探头(图6-2),中心频率在l洲z左右,部分实验辅助单斜探头进行复合。导波的波型是一种多模态的综合体,并不是单一频率的波型,探头发射和接收超声导波,通过软件对信号进行处理,确定检测缺陷的位置和大小。探头具体的相关参数见具体的检测实验。本课题试验所采用的探头为压电式探头。

图6—2专用检测探头示意图

6.1.3导波专用试块、耦合剂及打印系统

导波检测需要带有人工缺陷的试块来设置检测增益值、声速和探头延迟等参数。人工缺陷通常有孔和刻槽,孔有不同直径大小的孔,刻槽有不同深度的刻槽,根据需要调节不同的检测灵敏度。耦合剂选用成本较低、耦合效果较好的化学纤维素。同时配备打印机与仪器相连,对检测结果进行存储后打印。

6.2检测实验参数选择及调节

6.2.1检测实验参数或模式的选择

在用导波技术对缺陷检测之前,需要对一些参数和模式进行设置,以满足检测的实际需要。表6.1为所需设置参数的情况:

第六章油气输送管缺陷超声导波检测技术实验研究

表6-1

参数和模式的设置

序号

l

参数或模式

增益

子菜单

BASIC

所需要的设置

增益的设置,是根据相应的检测程

序和相应的缺陷的回波高度DAC的设置可以根据检测程序的要

求进行设置

选择单探头和双探头模式脉冲宽度,发射强度,抑制的调节

备注必要必要必要

23

DACDACPULSER

发射波模式脉冲宽度,发射强度,抑制

4PULSER

可以根据接收到的信号的信噪比去

选择

滤波与频率的选择必须匹配于探头

的频率

显示的模式有,全波,射频,正半

波以及负半波

满足增益和极限

设置程序

5

滤波,频率

RECEIVER

满足增益和极限

设置程序同一个显示模式,常用于定义

探头延迟必要

6

显示

RECEIVER

7

声速

BASIC

声速的设置等于同一物质中的声速

值

8

探头延迟MEASUl也

探头延迟的设置等于实际的的探头

延迟值

必要

9

显示延迟

BASICS

显示延迟的设置等于实际的探头延

迟

O。

推荐显示延迟=探头延迟必要

10

角度

MEASURE

6.2.2增益值的设置

设置增益值需要一个带有人工缺陷的参照试块,参照试块的的声学性能要好(包括声速、衰减性能等)。在同一试块中,其厚度值和曲率值若不同,则其范围超过±10%。根据所所需要检测范围的大小,增益值得设置可以通过选择不同的距离来检测一定的人工缺陷(孔或者刻槽),使缺陷回波达到预定的高度,从而确定最低增益值得大小。

6.3检测实验及结果

6.3.1利用导波对管道模拟裂纹的检测实验

1.试验材料

模拟管道裂纹试块,规格为直径700毫米、壁厚18毫米,材料为碳钢;表面无防腐层,采用纵向导波对模拟裂纹进行检测,如图6.3所示。

西安石油大学硕士学位论文

函

。

,。;i参。

^,一一……,7”

图6-3检测模拟外壁裂纹示意图图6-40.5mm深,25m长外壁人工切槽缺陷

2.设备调试

进行检测之前,首先要对一些参数进行设置,如表6.2所示:

表6-2检测参数设置

名称大小名称大小

声速3230m/s声程范围2000mm

阻抗1000n重复频率500Hz

探头延时20.4us探头频率0.7~1.3MHZ

脉冲宽度250uJ探头检测厚度6~30mm

3.人工缺陷实物图(图6—4)及缺陷波形图(图6-5)

图6-50.5m深,25ram长人工切槽缺陷内壁检测导波波形图

4.导波对人工切槽反射规律实验:

信噪比测量:对0.3mm深人工切槽,检测距离为330ram时,信噪比为11.2dB;对0.5mm深人工切槽,检测距离为160mm时,信噪比为18dB,此时与常规超声45度探头A超信号的信噪比基本一致。扫查速度可达到每分钟2米;检测覆盖率达到100%;波幅值为达到80%屏幕高度时的值。[1]深度波幅检测值(表6.3)如下:

第六章油气输送管缺陷超声导波检测技术实验研究

表6-8深度波幅检测值

切槽深度

2ram

1ram波幅68dB69(1B

79dB

81.5dB深度与壁厚之比12.5%6.25%3.125%1.875;%0.5mm0.3mm

[2]距离波幅检测值(表6.4)如下:

表6-4距离波幅检测值

检测距离

300mm波幅52dB

58dB

60dB

70dB

73dB1.5mm深人工切槽试块600mm900mm1200mm1500mm

信号强度用分贝值(A=2019凰/鼠=2019P2/日)表示,这里与普通的模拟超声检测设备不同。模拟超声检测仪衰减器读数大,表示检测灵敏度低,分贝值高;衰减器读数小,表示检测灵敏度高,分贝值小。而Isonic超声成像检测仪是数字仪器,分贝值越大,表示灵敏度越高,回波幅度高;分贝值越小,表示灵敏度越低,回波幅度低。所以对于到达相同的回波高度,探头距离缺陷的距离越近,则需要的分贝值就越小,反之,距离越远,则需要的分贝值就要越大,灵敏度就要要求高一些。

从深度波幅检测值可以看出,人工切槽越深,所需分贝值就越低;反之,切槽越浅,所需分贝值就越高,也即需要的检测灵敏度就越高。在深度为2嘞和lmm时,波幅值分别为68dB和69dB,相差ldB。但是当深度为0.5ram时,波幅值为79dB,此时与lmm深度时波幅值相差10dB。这说明,缺陷深度低于lmm时,检测灵敏度迅速降低。模拟裂纹在深0.5mm和深0.3mm时,波幅值相差2.5dB,灵敏度变化又相对较小。

从距离波幅检测值可以看出,从300ram至600ram位置之间,分贝值相差6dB,而600mm至900ram之间,分贝值相差8dB,900mm置1200ram之间,分贝值相差10(iB,分贝值的差距是线性递增的,说明开始时,由于信号存在衰减,距离对缺陷回波信号强度的影响是非常大的。从1200ram至1500mm之间,分贝值相差为3dB,比前面近距离时减小了。这说明在远距离时,距离对缺陷回波幅度的影响是逐渐减小的。

实验总结:

a.从实验可以看出,模拟裂纹深度越大,达到相同波高所需的波幅值就越小.且裂纹深度低于lmm时,这种变化非常明显。

b.采用此导波检测系统检测距离较远,在试块上可清晰分辨距离为2米处的1.5mm深裂纹;

c.对缺陷的检测,在较近的检测距离范围内,距离对缺陷的检测灵敏度影响越大,67

西安石油大学硕士学位论文

当检测距离较远时,距离对缺陷的检测灵敏度影响就相对较小。

d.实际检测工作中需要注意的是,当检测靠近管端及焊缝等能构成形状反射的区域时应相应减小检测距离,以充分区分缺陷波与形状反射波。

6.3.2利用导波对管道自然裂纹检测实验

1.利用周向导波检测

[11试验材料:直径为500mm,壁厚为110mm的钢质管道,表面状况良好。本实验采

用周向导波对管道内壁自然裂纹进行检测实验,

管道及缺陷示意图(图6-6)女I下。

【2】检测方法:采用导波对管道内外壁进行快

速检测;采用B扫描功能(在壁厚方向上二维成像)对缺陷进行验证,定位方式采用时基定位法(通过控制扫描时间来定位)。

[3】设备调试

、

检测参数设置如表6.5所示。

表6-5检测参数设置

参数名称增益激发频率闸门宽度延迟闸门高度声速阻抗波形

参数设置

70dB500Hz1500mm

图6-6管道检测示意图

参数名称声程闸门抑制脉冲宽度探头频率探头闸门位置

参数设置

1670mm

开启

O%

300nSlMHZ

39岬15%

3230m/s1000Q

单通道高频导波探头

0mm

全波

[4】缺陷的导波扫描原始报告、滤波报告、滤波分析分别见图6-7、图6—8、图6-9。

图6-7缺陷的导波扫描图

注:检测距离200mm,检测范围1670mm,检测用时11秒

第六章油气输送管缺陷超声导波检测技术实验研究

图6-8滤波报告(滤波等级32.3dB)

P

;

熏

磊一

蹇

一

备

孽

参

矗一一~一■F■_—:-1鼍::=_;’’一:_-_-一‘’.二二茹窖黔■■■蛳

—V

r““争,一p一。=““、1i置。‘l白.+:ir=:西

图6-9滤波分析图

[5]检测结果及分析

发现大小裂纹(反射强度低于基准增益值32.3dB以上的)共近10余条,长度超过100ram,并且反射强度低于基准增益值40dB的有2条,横向位置(距检测起始点)分别为92.7mm和89.6mm,长度分别为104.3mm和110.4mm,纵向位置(距探头)分别为106.8mm和863.8mm。可检测的最小裂纹横向位置53.1mm,纵向位置387.4mm,长度为5.1mm。检测范围为周向1670ram的范围,相当于一半圆周的范围。由公式A=2019目/卫,当分贝值相差40dB时,其波高相差100倍,所以导波检测对裂纹型缺陷较为敏感。

2.采用快速B扫描复合

此次针对厚壁管内壁延展裂纹进行超声波扫描成像检测,由于此类裂纹特点为从轴心向四周放射性展开,采用直探头无法得到反射界面波,因此采用斜探头入射的方式。由于此类裂纹的方向平行于管道轴向,采用平行管道轴向的扫查方式无法得到反射界面波,因此采用垂直于管道轴向的探头扫查,即周向扫查。

[1]对第一条裂纹的复合:69

西安石油大学硕士学位论文

①设备调试

检测参数设置如表6-6所示。

表6-6检测参数设置

参数名称增益激发频率闸门宽度抑制脉冲宽度探头频率声速阻抗波形

参数设置

50dB680Hz120mm

参数名称声程闸门探头角度延迟闸门高度探头前沿探头闸门位置范围

参数设置

115mm

开启

4506.39s

O%

270nS2.5MHz3234m/s1000Q

41%

16ram

单通道斜探头

0mm

全波1次波

②缺陷的导波扫描原始报告、滤波分析分别见图6.10、图6.11。

<+

㈣凸

<

O

o

(

№E9

ABIgcanSet'up:

MeasureWid出:

W.Red=OFF

W。Green=0FF

【._e曲劬=300mm

孤ckness=n5mm

ColorScale:lP¥elldOlZiltenng=4d.BTime=15SgC

Measure

Depth:

D.Red;OFFD.Green=OFF

图6-10B扫描原始报告

(注:检测长度范围300mm,检测深度范围115mm,检测滤波等级4dB检测所用时

间15秒)

<+

№凸

《

0

西

、,

.

№8

第六章油气输送管缺陷超声导波检测技术实验研究

A础IgⅫ11.Set'Ul,:

Len鲕=300衄T坛dmc5s=115锄

ColOr

A-Sc-.n=-22.6Inlll

]t/[ea,=.111.o、^Hd峨:

W-Blue=377

W.Green=56越

rr,.en

!:!:

::’4:::::

●

’

●

Scale:Th脚n甜

lec

hba皿rBD哪,th:

捌蛔蛔;4dB

'l'mac=15

D-Blue=53.5∞m

D.Green;1077m

L:...L:

:::

图6—11滤波及分析报告

③检测数据

检测第一条裂纹的相关数据如下:裂纹起始位置为-37.7mm,裂纹埋藏深度为

53.5mm,最强反射信号位置22.6mm,主裂纹自身高度54.2nHn。由对第一条裂纹的B扫描可知,这是一条内壁延展裂纹,这条裂纹的高度与壁厚之比为49.27%。

[2]对第二条裂纹的检测

①设备调试

进行检测之前,首先要对一些检测参数进行设置,如下表6.7所示:

表6-7检测参数设置

参数名称增益激发频率闸门宽度抑制

参数设置

50dB680Hz120mm

参数名称声程闸门探头角度延迟闸门高度探头前沿探头闸门位置范围

参数设置

115mm

开启

4506.39s

0%

270nS2.5MHz3234m/s1000Q

脉冲宽度

探头频率声速阻抗波形

41%16mm

单通道斜探头

0mm

全波1次波

②缺陷的导波扫描原始报告、滤波分析分别见图6.12、图6.13。

ABIScanSetttp:^h懿硼七W谴也:

W.Red=OFF

k剐啦=300mm

W.C-reen=0巧

尉cknesg=115mm

F岫=4dB

Ⅱme=11

gec

eolorScale:Pseudo

h蕾e唧饱Depth:

D-Red=OFFD.Green=OFF

图6-12原始报告

注:检测长度范围300mm检测深度范围115mm检测滤波等级4dB检测所用时间11秒

71

西安石油大学硕士学位论文

+mo

0血

.眦毋

A-Scum=.157.7mm

AHIScanSe姗:M日8sur8

Lenam=300m

强cknesg=115mmW.Rcd=.28∞W.Green=-49.1Width:mm

F峨=4凸Color

面me=11SeCScale:‘&孙,scaleMeasureDelou'uD-Red=315mD.Grccn;454蚴1.???-

.IlL二一’’‘’.

图6—13滤波及分析报告

④检测数据

检测第二条裂纹的相关数据如下:裂纹起始位置28mm,微裂距表面深度31.5mm,最强反射信号位置157.7mm,主裂距表面深度45.4mm,裂纹高度78.1mm。

由对第二条裂纹的B扫描可知,这是一条内壁延展裂纹,这条裂纹的高度与壁厚之比为71%。

通过对两条裂纹的B扫描验证,发现本导波检测系统能检测接近径向分布的裂纹缺陷,说明了在役管道裂纹的检测的可行性。

实验结论:

a.利用周向导波检测技术,可以检测出从轴心向四周放射性展开的裂纹型缺陷。b.此次扫查发现了一些深度超过壁厚50%的近贯穿性裂纹,导波信号遇到此类缺陷后大量信号被阻断,因此遇到这样的缺陷为了避免远距离检测灵敏度下降,建议跃过该缺陷重新放置检测点。另外,由于此次扫查采用的是时基定位法,因此缺陷位置采集有一定误差。

C.采用导波方式预扫查,可以提高检测效率。从一接触点对周向内外壁进行覆盖性扫查,快速发现缺陷并对缺陷定位(纵向和轴向的位置)。但是导波技术不能确定缺陷的深度和高度,因此须结合常规超声技术,如A扫描、B扫描等才能确定缺陷的深度和高度。

d.如实际现场检测中采用编码器(定位装置)定位方式,缺陷定位会很准确。

6.3.3利用导波对管道模拟腐蚀坑的检测实验

小口径、壁厚相对较薄的油气输送管受腐蚀的影响的较大,因此以小口径的管道进行实验。实验采用周向导波对模拟腐蚀坑进行检测。为了确定导波对腐蚀坑的检测灵敏度,在外径62咖,壁厚8fnm的管道上做①1唧通孔。

第六章油气输送管缺陷超声导波检测技术实验研究

I.设备调试

检测参数设置如表6.8所示。扫描长度220ram,扫描时间5秒。

表6-8检测参数设置

参数名称

BASIC

Gain

73dB

PuIserMode

PRFTuningFiringLevelPulse

参数设置值参数名称

PULSER

参数设置值

SINGLE

15HzOFF15250nS

RECEIVER

Reject

USVelocity

Range

0%3050nds

267mm0lxs

GATEA

DisplayDelay

Widm

a-恤shold

a-Start

aSwitchONFilterFrequencyDisplay

2舭

MHz

Full

54%362.6mln

165.4mill

0.35—1。3

a-Width

GATEB

bSwitchb.Thresholdb.Startb.W1dtll

ALARM

OFF

aSwitchbSwitchaLogiebLogie

M匣ASUI乇E

OFFOFF0

ProbeDelay

OFF

40%

50mm25mm

oFF

PositivePositive

DAC厂I℃G/DGS

Mode

Curve

0IzsFlank

00

MeasuringMode

Angle

l沁C

2.下面是中lmm的原始报告(图6.14)和技术分析图(图6.15):

。5一:;一.‘k蓄≮纽亡2曼崆置;丑

一--一?一J。一,1f_一一。

图6-14原始报告图6-15滤波及分析报告

3.①lm孔测量结果(表6-9)-

西安石油大学硕士学位论文

表6-9检测参数设置

Pointl

LdLH

155.5mill1.4nlm133.2mm

LHdH

Point2

146.7toni125.8mm1.3toni

注:扫描成像图中水平坐标表示L,为探头移动方向的距离:竖直坐标表示H,为检测方向的距离,以下同。dL为缺陷L方向长度,dH为缺陷H方向长度。

通过试验表明:在检测灵敏度为73dB的条件下,对①lmm孔导波检测灵敏度较高,能清晰产生缺陷图像,测得缺陷可以近似为一个矩形,矩形的长为1.4mm,宽为1.3mm,

能够满足实际腐蚀坑的检测需要。

6.3.4利用导波对管道自然腐蚀坑的检测实验

外径为62ram,壁厚为8mm的旧管道上有一系列腐蚀坑,表面无防腐层。实验采用纵

向导波对自然腐蚀坑进行检测。

1.参数设置

对检测参数的设置如表6.10所示,扫描长度50mm,扫描时间5秒。

表6-10检测参数设置

参数名称

BASIC

Gain

68dB

PulserMode

参数设置值参数名称

PULSER

参数设置值

SINGLE15Hz

Reject

USVelocity

RangeDisplayDelay

GATEA

0%

3450m/s227rain281且s

Pl强

TuningFiringLevel

OFF

15250nS

RECEIVER

PulseWidth

FilterFrequencyDisplay

aSwitch

a-Threshold

a-Start

ON2~Ⅱ{z

47%

143.6mm

O.35—2.6MHZ

Full

a.晰dth

GATEB

bSwitch

166.5mm

ALARM

OFF

aSwitchbSwitchaLogicbLogic

N狂!ASURE

oFFOFF0

ProbeDelay

46斗sFlank00OFFOFF

b.mshold

b.Start

40%

50mm25mm

PositivePositive

b.Width

DAC厂rCG/DGS

Mode

CurveRee

MeasuringMode

Angle

2.原始报告(图6.16)和技术分析图(图6.17):

74

第六章油气输送管缺陷超声导波检测技术实验研究

iP霉溪霾甄一黛静’册罐酾潮霹—一!璧澳黟。拦■。篓一{

。

图6-16原始报告图6-17滤波及分析报告3.缺陷的检测结果和实际解剖结果(表6-11):

表6-11检测结果与实际计量深度

缺陷编号计量深度壁厚减薄率

检测结果(mm)(ram)(%)

Point1P0im2

L12.OL10.4

14(外)dL2.6H83.12.531.25

H95.6dH8.O

Point1Point2

L12.2L11.4

24(内)2.733.75

dL2.0H148.2

H160.6dH7.2

Point:Point2

L18.6L15.4

3“(外)4.151.25

dL5.3H41.3

H53.5dH9.8

Point1Point2

L22.5L20.3

矿(外)3.442.50

dL2.4H72.4

H82.8dH5.8

Point1Point2

L22.6L20.4

54(内)2.328.75

dL2.4H167.4

H175.8dH6.8

PcIint1Point2

L35.8L33.1

68(外)3.240.00

dL2.1H75.3

H85.4dH7.875

西安石油大学硕士学位论文

注:检测结束后,对扫查区域中腐蚀坑点进行A超信号回放;在管道上对最高回波处位置进行标记,按此标记位置并沿周向进行解剖,对蚀坑最深处进行深度测量,结果即为计量深度。

通过上面的实验,检测的轴向最小缺陷长度dH为5.Smm,周向缺陷最小长度dL为2.0ram。通过实际测量发现,检测精度与实际相差不大于1.Smrn。对腐蚀坑大小的实际测量值表明:导波技术可发现最小缺陷开口直径约为5.0rnm。通过解剖发现,最深的腐蚀坑为4.1mm,最浅的为2.3ram,可发现缺陷的最小壁厚减薄约为整个壁厚的30%。因为导波存在衰减,缺陷距离对检测精度有一点的影响,但是影响不大。

实验结论:

[1]此次实验的单次扫查长度为50ram,通过实验表明:可在检测范围内发现开121直径约为5.0毫米,30%壁厚减薄的单个腐蚀坑缺陷。

[2]缺陷解剖测量的面积一般比导波测量值大,这是因为蚀坑非理想状态,蚀坑周围均有轻微腐蚀,且难以检测。

[3]对于无缝薄壁管,导波在小径管内外壁的振动位移形态相仿,对同一管子内外壁上同等缺陷有着相近的检出能力。通过单面扫查即可发现扫查面积区域中的双面缺陷(信号覆盖整个深度)。与检测裂纹时不同,导波入射到裂纹等危险性缺陷时,反射波信号强烈,波形尖锐,而检测内外壁上的腐蚀坑缺陷时,其反射声压低,动态变化反应迟缓。通过波形特征,可以区分裂纹缺陷和腐蚀坑缺陷。

6.4管道超声导波无损检测的局限性

管道超声导波检测技术虽然在无损检测领域有其显著的优势,但是也还存在着局限性:

[1]导波检测是一种快速大范围的初步检测方法,通过检测可以对管道系统的安全性做出评价,判定正常部位和可疑部位。但它不能对缺陷定性,对缺陷定量是近似的。对可疑部位仍需要采用其它检测方法才能做出最终评价。

[2]导波检测对造成管道环状截面上的金属缺损面积大的缺陷较敏感,而对环向金属缺损面积小的缺陷,例如单个点状缺陷和轴向条状缺陷较难检出。

E3J对复杂管道系统的检测结果的解释有难度,目前设备尚不能区分腐蚀损失来自管道外壁还是内壁,需常规超声技术A扫描或者B扫描来确定缺陷的深度位置。

[4]该技术需要专门设备(目前相当昂贵)和安装调试过程,并且需要专业人员和足够经验对数据解释。

6.5本章小结

本章主要介绍应用超声导波检测技术对管道裂纹和腐蚀坑进行检测实验研究,包括:分析了超声导波的相关特性;实验检测仪器的确定,检测探头的确定,检测试块的类别;导波检测参数的调节和选择;利用导波对管道模拟裂纹的检测实验;利用导波对管道自76

第六章油气输送管缺陷超声导波检测技术实验研究

然裂纹的检测实验;导波对管道腐蚀坑的检测实验。并得出了检测实验的相关结果;分析了影响检测精度的相关因素及存在的局限性。

西安石油大学硕士学位论文

第七章结论

7.1常规超声波对裂纹型和腐蚀坑型缺陷的检测结论

1.裂纹型缺陷常规超声波检测结论

[1]模拟裂纹实验表明:回波幅度法适用于裂纹深度<1.5mm的状况,对深度>1.5mm的缺陷,由于端角反射效应,回波幅度变化很小,这时推荐使用ADDT技术。两种技术对裂纹深度>0.5mm且不大于4mm时,均有较好的检测精度。

[2]当扫描测量缺陷的时间不超过参考指示体的扫描测量时间时,也可推荐使用ADDT技术。缺陷的反射波振幅达到或超100%屏幕高度时,ADDT技术受到限制。所以使用参考指示体,确定ADDT技术K值大小时,要确定好增益值大小。

[3]随着裂纹径向深度的增加,回波幅度法和ADDT技术的评定误差将会增大。

[4]裂纹检测精度的影响因素是多方面的,不但与检测仪器、操作人员水平有关,还与自然裂纹的方向、形态有关。不同的裂纹方向、形态超声波对他们的敏感程度也就不同。

2.腐蚀坑型缺陷常规超声波检测结论

[1]模拟腐蚀坑实验表明,超声测量深度大多小于孔的计量深度,缺陷形状不同,检测精度不同,且锥孔测量误差最大,这不只是由测量误差造成,还有测量原理本身的问题,对锥孔来说,声波反射最强的区域是孔的侧壁,而不是锥顶,因而按回波最强处得到的孔深度是锥孔侧某点至内壁表面的距离,而不是锥顶至内壁表面距离。

[2]双晶探头对三类模拟腐蚀坑缺陷,均有良好的检出能力和较高的检测灵敏度,尤其是对平底孔缺陷,检测灵敏度最高,其次为圆底孔,锥孔,检测方法可发现大于6%壁厚深度的模拟腐蚀坑缺陷,对于大于10%壁厚深度的模拟腐蚀坑缺陷,有非常好的检出能力。相同深度,相同直径的平底孔,圆孔和锥孔,达到相同回波高度时,其增益值的顺序为:平底孔<圆底孔<锥孔。

[3]用6dB法进行模拟缺陷面积定量测试,测试精度≤1.5mm,且随平底孔直径的增大,误差减小。模拟腐蚀坑面积计算值与实测值吻合较好(最大不超过2dB),也说明用近似理论评价小于焦点直径缺陷的方法是可行的。

[4]自然腐蚀坑缺陷深度检测值与解剖测量值相比较,绝对误差不超过0.7rm。相对误差平均值20.04%,当坑底不规则或较尖锐时误差大。对蚀坑外径,当蚀坑深度不在探伤盲区内时,6dB法测得的结果与解剖测量的绝对误差不超过1.6mm。缺陷解剖测量的面积一般比超声测量值大,这是因为蚀坑非理想状态,蚀坑周围均有轻微腐蚀,且难以检测。蚀坑形态、底面粗糙度等直接影响检测效果及精度。

7.2超声导波对裂纹型和腐蚀坑型缺陷的检测结论

1.裂纹型缺陷超声导波检测结论

[13从实验可以看出,模拟裂纹深度越大,达到相同波高所需的波幅值就越小,且裂纹深度低于lmm时,这种变化非常明显。对缺陷的检测,在较近的检测距离范围内,距

第七章结论

离对缺陷的检测灵敏度影响越大,当检测距离较远时,距离对缺陷的检测灵敏度影响相对较小。

[2]采用此导波检测系统检测距离较远,在试块上可清晰分辨距离为2米处的1.5m深裂纹。

[3]利用周向导波检测技术,可以检测出从轴心向四周放射性展开的裂纹型缺陷。检测发现了一些深度超过壁厚50%的近贯穿性裂纹,导波信号遇到此类缺陷后大量信号被阻断,因此遇到这样的缺陷为了避免远距离检测灵敏度下降,建议跃过该缺陷重新放置检测点。另外,由于此次扫查采用的是时基定位法,因此缺陷位置采集有一定误差。

[4]导波技术不能确定缺陷的深度和高度,因此须结合常规超声技术,如A扫描、B扫描等才能确定缺陷的深度和高度。

[5]实际检测工作中需要注意的是,当检测靠近管端及焊缝等能构成形状反射的区域时应相应减小检测距离,以充分区分缺陷波与形状反射波。

2.腐蚀坑型缺陷超声导波检测结论

[1]实验表明,导波技术可在检测范围内发现开口直径约为5.0毫米,30%壁厚减薄的单个腐蚀坑缺陷。缺陷解剖测量的面积一般比导波测量值大,这是因为蚀坑非理想状态,蚀坑周围均有轻微腐蚀,且难以检测。

[2]对于无缝薄壁管,导波在小径管内外壁的振动位移形态相仿,对同一管道内外壁上同等缺陷有着相近的检出能力。通过单面扫查即可发现扫查面积区域中的双面缺陷(信号覆盖整个深度)。与检测裂纹时不同,导波入射到裂纹等危险性缺陷时,反射波信号强烈,波形尖锐,而检测内外壁上的腐蚀坑缺陷时,其反射声压低,动态变化反应迟缓。通过波形特征,可以区分裂纹缺陷和腐蚀坑缺陷。

7.3本文下一步的研究内容

超声波对管道缺陷的检测是一个十分复杂的课题,涉及电子、计算机信号处理、材料科学等多方面的内容。但是由于时间短、实验条件有限因素,本文只是课题研究中的一部分,论文还需加强和进一步研究的问题如下:

[1]目前常规超声探伤仪大多使用A型脉冲超声波探伤仪,它是根据荧光屏上缺陷缺陷波的位置和高度来评价被检工件中的缺陷的位置和大小的,然而影响缺陷波位置和高度的因素很多,如仪器的性能、探头的影响、工件的影响等。如何减少相关不利因素,是一个重要的研究方面。

[2]由于每个操作人员的技术水平、对缺陷性质的认知程度不同,则可能造成检测结果的差异,更严重则可能造成对缺陷的错误分析。如何减少检测过程中的人为因素,提高检测结果的客观性,是一个重要的方面。

[3]超声导波技术虽然现在已经进入应用阶段,但是其一些原理和理论还不是很清楚,如超声波与缺陷的作用理论、超声高频导波的模态理论等,需要做进一步的研究。

西安石油大学硕士学位论文

致谢

首先,感谢导师巨西民高工。三年来,巨老师不但在学术和科研上给予我细心指导和点拨,更是以他的勤奋严谨的工作作风和谦虚随和的处事态度深深的影响着我,不仅让我的思路和视野更加开阔,也使我的性格得到很好的锻炼。在此,谨向巨老师表示衷心的感谢和诚挚的祝福。

感谢胡学知教授和莫润阳博士在课题研究中提供的支持和帮助,这是我顺利完成课题的重要因素。

感谢高峰博、乔红军、何衡等舍友在日常生活中给予我的帮助。

最后,我要真诚的感谢我的父母对我的养育之恩和无微不至的关心,我所取得的每一点进步和每一分成就无不凝聚着他们的心血和汗水,祝家人平安幸福。

参考文献

参考文献

[1】潘家华.普及和发展我国管道内检测技术.油气储运[J】.1996(3):1---'4

[2]全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤[M】.中国锅炉压力容器

安全杂志社,1995:22~38

[3】GB/T5777-1996.《无缝钢管超声波探伤检验方法》【S】

【4】JB/T4730.3-2005.《承压设备无损检测第三部分:超声检测》[S】

【5]API

【6】6RP5UE一2005.《管材缺欠超声波评价的推荐做法》[S】

inelasticplate.Proc.RoyalSOC.191J.Rayleigh.Thetheoryofsound.V01.IandII.NewYork:DoverPublications.1945an【7】H.Lamb.Onwaves

【8】A.Love

1944Atreatise7(A93):114onthemathematicaltheoryofelasticity.NewYork:DoverPublications,

[9】TC.Lin.GYP.Morgan.A

affectedbyrotatorystudyofaxi-symmetricvibrationsofcylindricalshells硒ofAppliedinertiaand-transverseshear.JournalMechanics,1956(78):255---,261

【10】I.MirsbGHerrmann.AxiallysymmetricmotionsofthiCkcylindricalshells.Jottmalof

AppliedMechanics,1958(80):97-一102

【11】(2Herrmann,LMirsky.Three-dimensionalandshell-theoryanalysisofaxiallysymmetric

motionofcylinders.JournaloftheAcousticalSocietyofAmerica,1957(78):563---568

【12】&M.Cooper'P.M.Naghdi.Propagationofnon?axialsymmetricwavesinelastic

cylindricalshells.JournaloftheAcousticalSocietyofArnerica,1957(29):1365"-'1373

【13】D.C.Gazis.Exactanalysisoftheplane-strainvibrationsofthick-walledhollowcylinders.

JournaloftheAcousticalSocietyofAmerica,1958(30):786"--794

【14】D.C.Gazis.Three—dimensionalinvestigationofthepropagationofWaVeSinhollow

circularcylinder.IAnalyticalfoundation.JournaloftheAcousticalSocietyofAmerica,1959(31):568"-'573

【15】D.C.Gazis.Three-dimensionalinvestigationofthepropagationofwavesinhollow

circularcylinder.II.Numericalresults.JournaloftheAcousticalSocietyofAmerica,1959

of(31):573"-578【l6】N.A.Oxford:ArmenakasD.C.PergamonPress,Gazis,GHerrmann.Freevibrations

circularcylindricalshells,1969

【17]M.J.S.Lowe,D.N.Alleyne,P.Cawley.Themode

apart-circumferentialnotchinapipe.Journalconversionofawavesby1998ofAppliedMechanics,guided

(65):649"-656

[18】D.N.Alleyne,M.J.S.Lowe,R

circumferentialnotchesCawley.ThereflectionofguidedwavesfromofAppliedinpipes.Journal

81MechanicsSeptember,

西安石油大学硕士学位论文

1998(65):635---641

【19】M.J.S.Lowe,D.N.Alleyne,P.Cawely.Mode

pipes.ReviewofProgressin

1268conversionofguidedwavesbydefectsinQuantitativeNondestructiveEvaluation,1997(16):1261,-一

【20】pWilcox,M.J.S.Lowe,P.Cawley.m

aeffectofdispersiononlong—rangeinspectionusingultrasonicguidedwavs.Intemational,2001(34):1---9

Fourierofpropagatingmultimodesignals.

1991,89(3):1159"--1168【21】D.N.Alleyne,P.Cawley.Atwo-dimensionalJ.Acoust.Soc.Am.transformmethodforthemeasurement

[22】A.H.Fitch.Observationofelasticpulsepropagationinaxiallysymmetricandnon-axially

symmetriclongitudinalmodesofhollowcylinders.JournaloftheAcousticalSocietyofAmerica,1963(35):706--,707

【23】M.GSilkequivalenttoK.EBainton.Thewaves.Ultrasonics,propagationinmetaltubing

ofultrasonicwavemodes,1979,17(1):11~19

【24】M.VBrook,NogicTDK,EderJE.Ultrasonicsinspectionofsteamgeneratortubingby

tubingbycylindricalguidedwaves.ReviewofProgressinQuantitativeNondestructiveEvaluation,1980,9:243~249

【25】D.N.Alleyne,P.Cawley.LongrangepropagationofLambwavesinchemicalplant

pipework.MaterialEvaluation,1997,53(4):504"--508

[26】Yong—MoodetectionUltrasonics,ofCheong,axial2004(42):Dong-Hoon

ofLee,Hyun—KyuJung.Ultrasonic

powerguidedwaveparametersforcracksinfeederpipesPH、7限nuclear

IEEETransplants.883"--888111einteractionof【27】D.N.Alleyne,P.Cawley.Lambwaves晰tlldefects.

GUFFC,1992,39(3):381---397

【28】D.N.Alleyne,ECawley.111e

piezoelectricexcitationofLambwavesinpipesusingdry-coupledtransducer.JournalofNondestructiveEvaluation,1996,15(1):11"_,20

【29】D.1VAlleyne,M.J.S.Lowe,P.Cawley.Theinspectionofchemicalplantpipework

usingLambwaves:Defectsensitivityandfieldexperience.ReviewofProgressinQuantitativeNondestructiveEvaluation,1996,15:1859----1866

of【30]ECalley,D.Alleyne.,nleuseLambwavesforthelongrangeinspectionoflarge

structures.Ultrasonics,1996,34:287~290

【31]M.J.S.Lowe,Ultrasonics,1998D36N.Alleyne,ECawley.Defectdetectioninpipes

usingguidedwaves.1996,12:147~154

【32】D.N.Alleyne,M.J.S.Lowe,notches

guidedinpipes.JournalofP.Cawley.TllereflectionofwavesfromcircumferentialAppliedMechanicsSeptember1998,65:635"-,641

of【33】D.N.Alleyne,B.Pavlakovic,M.J.S.Lowe,P.Cawley.Rapidlong-rangeinspection

82

参考文献

chemicalplantpipeworkusingguidedwaves.Insight,2001,43(101):93'--'96

[34】MoonHoParLInSupKim,Y0ngKuYoon.Ultrasonicinspectionoflongsteelpipes

usingLambwaves.NDT&EInternational,1996,29(1):13"、一20

[35】J.L.Rose,ZhaoXiaoHang.Flexuralmodetuningforpipeelbowtesting.Material

Evaluation,2001,5:621"--624

【36]宋志东,超声导波技术在管道缺陷检测中的研究【D】,天津:天津大学,2006.84--25

【37]J.L.罗斯,固体中的超声波嗍.北京:科学出版社,2004.125"-127