20xx年设备总结

20xx年一连铸车间围绕降本增效的工作方针,根据公司和厂里的要求,顾全大局,勇挑重担,把加强设备管理,提高产品实物质量作为工作的重中之重。在管理上遵循“管好、用好、维护好”的原则,从严从细抓工作、充分保障设备能力,提高铸机使用寿命。生产过程中推行“标准化操作、精确化组装、精细化检修”的工作理念,完善以点检定修为核心的TPM管理体系,面向生产现场,以6S管理活动为基础,建设自主维修体系为重点,改善提案动力,实现设备效率最大化。修订和完善了《点检作业标准》、《一连铸设备操作规程》等管理制度,抓好关键设备的精度管理和功能管理,保证了铸机的正常运转,为车间全年各项指标的完成奠定了良好的基础。

一、精确化组装、精细化检修,确保设备精度

为了提高设备性能,车间在设备组装的精细和精度方面下功夫。特别是对铸机的结晶器、二冷段等关键设备,严把尺寸验收关,抓好对弧精度的控制,确保对弧精度始终保持在0.5mm以内。

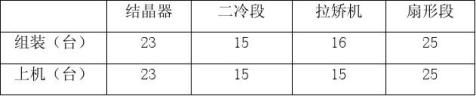

1-11月份设备组装及上机情况统计如下:

1-11月份车间结晶器的上机使用台数为23台,比20xx年减少了6台;结晶器的单台最高过钢炉数由20xx年的2332炉提高到2447炉,延长拉矫机、扇形段的使用周期。降低了设备返修次数,节约设备维修费用35万元。 1

在设备检修方面,1-11月份车间共计划检修了22次,检修了238小时 ,检修了265项内容。车间严格执行精细化检修制度,提高设备验收标准,对检修实行全方位、全过程进行跟踪管理,严格执行弧度、精度的考核制度,强化检修过程控制,保证了检修的高质量、高标准,提高了设备使用周期。防止了设备的过检修和欠检修,节约了成本。

在设备操作和维护方面,要结合本单位实际,全面推行对员工的TPM知识、技能培训和教育。围绕生产作业现场,重点抓好生产操作岗位人员自主维修的管理知识、标准规范、作业技能的培训。使广大员工转换观念、理解理念、掌握技能、取得了显著实效。在操作方面提倡标准化操作,杜绝违章、野蛮操作;在维护方面充分发挥操作人员的连续工作性,提倡对设备的精心呵护,严格点检制度和停机检查制度,

二、全面加强点检定修工作,加速TPM管理推进

20xx年我车间在设备上推行TPM管理工作,加速全员生产维护管理工作。重新修订了《日常设备点检标准》,《一连铸设备操作规程》等多项设备管理制度和点检定修管理办法,重新修订了设备的点检、维修工、岗位操作工三方分工协议。

在点检过程中,严格依据点检标准和根据工作计划进行点检,定期通过点检实绩分析来修正改善点检的目标,找出设备薄弱环节,提出改进意见;做好重点设备的劣化倾向分析与管理;做好关键设备的功能、精度管理,提高了设备点检作业的效率。最大限度的将设备故障消除在萌芽状态,减少了设备非计划停机时间。

完善点检设备的包机管理,明确职工检修和维护职责。做到了设备“台台有人管,人人有职责” ,提高操作工人的技术素质和业务水平,推行了操作工人对简单问题的自主维修。严格控制备件、材料计划的申报工作,对超储物资的消耗实行跟踪管理,对关键设备的状态稳定、功能投入、 2

精度保持实施重点管理,确保设备功精度的达标率为100%。车间备件由年初的5. 4元/吨降到年初3.8元/吨,进入四季度又降到了3元/吨;材料由年初的4.0元/吨降到年初3.08元/吨,进入四季度又降到了2.3元/吨。保证了车间各项指标的完成 。

三、设备创新和技术改造工作

通过多项科技创新和技术攻关活动,提高了职工素质,增强了职工协作意识,创新意识,解决了生产难题,降低车间生产成本。

1、电磁搅拌水系统改造:在生产过程中系统断电,电磁搅拌系统需要启用应急事故水阀来冷却电磁搅拌辊,但启用事故冷却水,会造成1#板坯电磁搅拌水箱内纯水电导率超标,造成电磁搅拌系统不及时投入使用。

车间重新设计,施工一条软水管道,解决了水箱内纯水超标的难题,保证电磁搅拌系统的正常使用。减少了滤芯耗量,每年为车间节约成本12000元。

2、二切对中装置改造:在连铸生产过程中,当铸坯进入二次切割区域,需要使用导向对中装置,以避免铸坯在辊道运行时跑偏,影响铸坯的切割质量。但启动对中装置会使液压站压力产生较大波动,严重时甚至会影响了整个铸机线的生产,存在较大的安全设备隐患。

设计、新增设一个小型液压站,把对中装置的液压控制系统从总液压站中分离出来。整个设备采用厂里原来淘汰报废的备件,节约成本30000元。

3、扇形段喷淋系统改造:原扇形段喷淋架的固定方式采用的是用铁丝捆绑固定,生产过程中容易松动,造成铸坯冷却不均匀,影响铸坯质量。

将扇形段喷淋架的固定方式改为斜铁固定式,加工了专用的叉架,斜铁,确保了喷嘴位置的准确性,提高了铸坯质量。

4、二冷段喷淋系统改造:为了适应品种钢的需求,车间对二冷段喷淋 3

系统进行了改造,自行, 设计在铸机上增设了一趟压空管道,把原来二冷段喷淋系统由水冷却嘴改为汽水冷却,提高了品种钢质量。

5、PLC系统的优化:由于CPU316-2DP存在设计缺陷,在瞬间掉电恢复送电后,CPU系统内部原因程序加载不上,PLC 无法正常运行,造成生产停机。此外检修电源插座与PLC电源未分开,在检修设备外部故障时影响PLC供电。

车间对PLC系统进行了优化:为了PLC系统稳定运行,防止失压,车间使用不间断电源对PLC系统供电;并且对PLC供电电源进行改造,采用单独供电系统。检修电源、照明、风机等设备则用其他外部电源。PLC系统的优化,降低了设备故障。

6、运输辊道的改造: 原来的运输辊道混凝土基础部分损坏,造成底座松动,辊子使用寿命短。

车间采用连接固定的方式,先用斜铁找平辊道的基础,再把一部分辊道底座焊接在一起。利用淘汰报废的备件加工,设计加工了3套辊道的导向装置。为了减少三合一减速机的损坏,在辊道底座上焊装减速机固定支撑架。提高了辊子寿命减短,降低了车间维修成本,每年可为车间节约成本12万元。

四、积极开展修旧利废、节能降耗

为了降低成本,车间积极开展修旧利废,节能降耗活动,凡是车间内部能修理的决不让外委单位修理,能够自己制做的决不委托他人,能够修复使用的决不报废,全年共节约成本83万元。

1、 修旧利废方面:

实行“小修自主、减少返修”的原则,提倡职工自主维修,全年修理油缸、钩头、中包盖、大包盖、减速机等各类大小备件,共计80余件,全年节约维修费用68万元。

4

2、 备件制作

车间自行设计、制作了各类工具、备件,如:中包烘烤架、溢流槽、中包盖、小渣盘等各类备件。累计节约成本15万元。

3、 在节能降耗方面

车间杜绝了跑、冒、滴、漏现象,发现问题及时处理,加强点检巡检工作,对各类管道及一些薄弱部位执行定期更换,保证了各项能耗指标的完成。1-11月份比去年同期节省液压油40桶,节约了成本36000元。

五、存在的不足

今年,虽然我们在设备上取得了一些成绩,但还存在许多不足之处,

1、在点检定修方面,还需要不断修改和完善点检作业标准、检修标准等多项点检作业文件,以适应不断变化的生产需求。在备件组装检修质量上,需要进一步提高开口度和对弧精度。

2、加强在岗职工的技术培训,进一步提高他们的业务素质和专业水平。

六、明年的工作和打算

1、开展多种形式技能培训,提高人员素质及责任,增强企业发展后劲。通过技术比武等形式,开展互帮互学,共同提高。不断提高职工的实际操作能力和技术水平。

2、积极开展开源节流工作,转变职工观念。坚持修旧利废,对有修复价值备件进行修复,开展技术攻关和节能降耗活动,严格控制备件、材料计划的申报,降低车间各项成本。

3、设备是连铸车间生产和质量的保障,在新的一年里我们继续遵循“管好、用好、维护好”设备的原则,严格执行标准化操作、精确化组装、精细化检修的工作理念,做好计划检修,节约检修时间,提高检修质量。 5

4、继续实施好设备功能精度管理,争取精度达标率和功能投入率实现100%。在降低设备故障的同时,降低设备的运行成本和检修维护费用。

5、深入推进TPM管理,以6S管理新行动为基础,以“改善提案、自主维修、专业维修、前期管理、功能精度提升、安全与健康环境改善、管理高效化、员工素质提升”为预防维修机制,对设备六大损失和生产现场的一切不良实施持续的自主改善,努力实现6Z(零事故、零故障、零缺陷、零差错、零库存、零浪费)的目标。、

一连铸点检区

20xx年12月

6

第二篇:六车间7月份设备工作总结

六车间7月份设备工作总结

本月度六车间除了后续岗位(提取二组和三组)在工作,其他岗位目前已停止生产。车间按照实际情况安排进行设备的维护及整改,车间处理不了的已上报工程部。

在确保设备安全,安全生产的前提下,本月主要工作归纳如下:

1、 真空泵大修,车间有13台真空泵目前大修完毕6台。更换管

道的碳钢管已部分就位、车间其他管道的修补及更换将根据车间实际进行更换。

2、 酸化罐搅拌盘已经更换完毕,电机防护罩安装完毕,蛇管的

疏通将根据车间实际安排时间。

3、 闪蒸机大修将安排在8月份。

4、 蒸脱机的大修,2台老式离心机的更换,3台SGZ1250离心

机的设备安全改造,4台50平方板框压滤机的抬高,地下储液池的改造等已上报工程部。

5、 车间几处彩钢板屋顶漏雨需更换修理本月已经上报工程部。

6、 车间垮塌的防爆照明线路需更换,防爆排气扇的电源连接也

已上报工程部。更换线路的部分部件已到位。

7、 车间其他几处设备及管道的改造已经有了计划,如提取罐管

道改造、熔剂回收罐冷却水的添加、真空泵管道的优化、热水罐的进水改造、闲置无用的管道的清理、闲置设备的维护保养、冷媒水管道的保温等等,将根据车间实际进行改造。

8、 车间本月没有备品备件计划,备品备件计划将在8月份申报。

另外希望设备部早日安排合成车间循环水冷却塔的改造,因为我车间蒸脱机熔剂回收使用该水塔,回收效果不好。

六车间

2013-7-24